Аннотация

Дипломная работа, 119 с., 16 рис., 30 табл., 28 библиографических источников, 1 приложение.

ЖАРОПРОЧНЫЕ СПЛАВЫ, ДЕФОРМАЦИЯ, СТЕПЕНЬ ДЕФОРМАЦИИ, ГОРЯЧАЯ ОБЪЕМНАЯ ШТАМПОВКА, ОБЪЕМ ЗАГОТОВКИ, ОБЛОЙ, УСИЛИЕ ШТАМПОВКИ, ЭКОНОМИЧЕСКИЙ ЭФФЕКТ.

Данная дипломная работа направлена на разработку нового технологического процесса изготовления детали типа "фланец" из жаропрочного и жаростойкого сплава на никелевой основе ЭИ868 в условиях серийного производства. Деталь типа "фланец" применяется в компрессорной и форсажной камерах современных газотурбинных двигателей. К изделию предъявляются повышенные требования по жаропрочности материала, надежности детали, точности изготовления, качественной проработки структуры и т.д. В работе проанализирован существующий технологический процесс и предлагается создание нового технологического процесса, заключающегося в изготовлении заданного изделия горячей объемной штамповкой на фрикционном прессе. Проведены основные технологические расчеты нового процесса: проектирование формы и размеров горячей поковки, определение размеров исходной заготовки, определение потребного усилия штамповки, расчет усилия обрезки и правки полуфабриката, определение коэффициента использования материала. Рассчитана и сконструирована штамповая оснастка для горячей объемной штамповки детали типа "фланец" и обрезки облоя у отштампованного полуфабриката. Разработана система автоматизации и механизации процесса производства заданного изделия. Рассчитана себестоимость изготовления единицы продукции по старому и новому варианту технологического процесса. Определен ожидаемый годовой экономический эффект от внедрения нового технологического процесса. Предложены мероприятия по безопасности труда и промышленной экологии.

Оглавление

ВВЕДЕНИЕ

1. Задание на технологическое проектирование

2. Сведения о материале изделия

2.1. Основные жаропрочные сплавы на никелевой основе

2.2. Химический состав и механические свойства сплава ЭИ868

2.3. Термическая обработка сплава ЭИ868

3. КРАТКОЕ ОПИСАНИЕ БАЗОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ ТИПА "ФЛАНЕЦ"

4. РАЗРАБОТКА НОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ ТИПА "ФЛАНЕЦ"

4.1. Технологическая схема разрабатываемого процесса производства детали типа "фланец" из сплава ЭИ868

4.2. Анализ чертежа чистовой детали "фланец" из сплава ЭИ868

4.3. Проектирование чертежа горячей штамповки детали "фланец" из сплава ЭИ868

4.3.1. Назначение допусков и припусков

4.3.2. Назначение напусков

4.3.3. Назначение радиусов скругления

4.4. Расчет размеров и массы заготовки

4.5. Обоснование выбора нового оборудования.

4.6. Разделка исходного материала

4.7. Нагрев заготовок под штамповку

4.8. Горячая объемная штамповка

4.8.1. Определение потребного усилия пресса и

4.8.2. Технология изготовления штампа и материалы для

изготовления штампов

4.8.3. Смазка штампов

4.9. Обрезка облоя

4.10. Пескоструйная обработка

4.11. Зачистка дефектов

4.12. Правка

4.13. Контроль качества готовой продукции

5. Разработка чертежЕЙ штамповой оснастки

6. Автоматизация технологического процесса

Выводы по технологической части работы

7. Организационно-экономический раздел

7.1. Технико-экономическое обоснование темы дипломной работы

7.2. Расчет полной себестоимости изготовления единицы продукции по базовому и новому варианту технологического процесса

7.2.1. Расчет расходов на основные материалы для изготовления единицы (штуки) продукции

7.2.2. Расчет расходов на вспомогательные материалы

7.2.3. Расчет основной и дополнительной заработной платы основных производственных рабочих

Расчет тарифной зарплаты основных производственных рабочих.

7.2.4. Расчет единого социального налога

7.2.5. Расчет расходов на электроэнергию для технологических целей.

7.2.6. Расчет затрат на возмещение износа специальной оснастки

7.2.7. Расчет расходов на содержание и эксплуатацию

производственного оборудования

7.2.8. Расчет цеховых расходов

7.2.9. Расчет общезаводских расходов

7.2.10. Расчет потерь от брака

7.2.11. Расчет внепроизводственных расходов

7.2.12. Расчет полной себестоимости

7.3. Расчет ожидаемого годового экономического эффекта от внедрения нового технологического процесса

8. Экология и безопасность

8.1. Безопасность производства

8.1.1. Идентификация опасных и вредных факторов в технологическом процессе

8.1.1.1. Микроклимат рабочей зоны

8.1.1.2. Воздух рабочей зоны

8.1.1.3. Производственное освещение

8.1.2. Разработка мер защиты от выявленных ОВФП в ТП

8.2. Устойчивость производства в чрезвычайных ситуациях

8.2.1. Факторы, влияющие на формирование ЧС в ТП

8.2.2. Разработка мер по повышению устойчивости ТП в ЧС

8.3. Промышленная экология

8.3.1. Материальный баланс выбросов и сбросов от производства

Выводы по главе

Выводы по дипломной работе

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Введение

На современном этапе, при работе в достаточно сложной экономической ситуации, основная цель, стоящая перед любым производителем заключается в снижении себестоимости изготовления единицы продукции при условии сохранения прежнего качества изделий или улучшения их качества. Это касается и предприятий авиастроительного комплекса, так как снижение себестоимости продукции позволяет снижать цены на конечную продукцию, что позволяет последней быть конкурентно-способной как на внутреннем, так и на внешнем рынках. Применительно к металлургическому заготовительному производству авиационной отрасли, к которому относиться производство полуфабрикатов и деталей двигателей самолетов, элементов фюзеляжа и планера и т.д., также необходимо стремиться к снижению отходов металла, увеличению коэффициента использования материала, так как стоимость материалов, используемых в процессе производства, играет основную роль в формировании затрат на производство тех или иных деталей [1,2].

Безусловно, детали современных газотурбинных двигателей можно изготовить многими способами – литьем, механической и слесарной обработкой и т.д. Однако наиболее оптимальными способами изготовления деталей ответственного назначения в условиях серийного или массового производства, обеспечивающими высокую точность размеров и проработку структуры материала, относительно низкую себестоимость продукции, являются методы обработки давлением и в первую очередь горячая объемная штамповка.

При горячей объемной штамповке в условиях деформационного формоизменения, нагретая заготовка деформируется в штампованный полуфабрикат, заполняя внутреннюю, рабочую полость штампа. Пи этом форма штампованного полуфабриката должна быть максимально приближена к форме готовой детали, для того чтобы минимизировать отходы материала при последующей механической обработке штампованного полуфабриката.

В условиях серийного и массового производства деталей из сталей и сплавов цветных металлов, процессы обработки металлов давлением, и в частности горячая объемная штамповка имеют ряд существенных преимуществ перед остальными металлургическими процессами:

1. При изготовлении деталей штамповкой форма и размеры штампованного полуфабриката максимально приближены к форме и размерам готовой детали, что позволяет не только уменьшить трудоемкость последующей механической обработки, но и максимально снизить объемы отходов материала при обработке резанием.

2. Процессы обработки металлов давлением, по сравнению с обработкой металлов резанием, отличаются максимальным значением коэффициента использования материала при изготовлении подобных изделий.

3. Детали, изготовленные процессами обработки металлов давлением, отличаются высоким качеством структуры материала по сравнению с процессами изготовления полуфабрикатов литьем, так как в процессе деформации неоднородная, дендритная структура литого материала, с большим количеством литых пор и интерметаллидов, превращается в мелкозернистую, равно осную деформационную структуру, что крайне важно при изготовлении деталей ответственного назначения [2].

4. Процессы обработки металлов давлением легко подвергаются автоматизации и механизации, что в свою очередь снижает трудоемкость выполнения технологических операций.

5. При изготовлении деталей штамповкой имеется возможность использовать низко квалифицированную рабочую силу, за исключением случаев изготовления, установки и наладки штампов [1,2].

Задание на технологическое проектирование

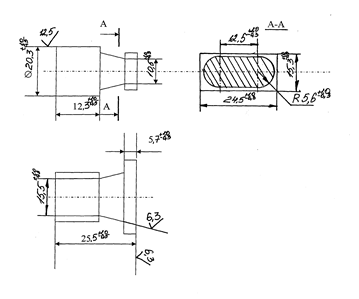

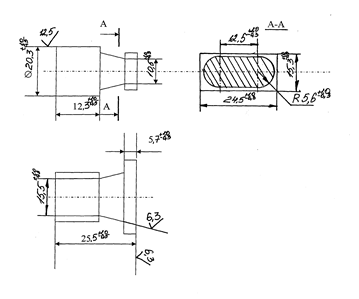

Разработать новый технологический процесс изготовления детали типа "фланец" представленной на рис.1 из жаропрочного и жаростойкого сплава на никелевой основе ЭИ868 методами горячей объемной штамповки. Деталь относится к группе ответственных изделий авиационной промышленности. Применяется в компрессорной и форсажной камерах современных газотурбинных двигателей. К детали предъявляются повышенные требования по жаропрочности и жаростойкости, качеству структуры материала, надежности длительной эксплуатации и т.д. Учесть тот факт, что имеется серийное производство детали с годовой программой выпуска 200 000 шт./год.

|

Эскиз чистовой детали.

Рис.1.

Не более

Некоторые механические и физические свойства хромоникелевого сплава представлены в табл.3-8. Сплав ЭИ868 удовлетворительно деформируется в горячем и в холодном состоянии. Температурный интервал горячей деформации составляет 1180-10500С. Охлаждение после деформации производиться на воздухе. Сплав можно деформировать глубокой вытяжкой. Придельный коэффициент вытяжки составляет 2,06. Сплав удовлетворительно обрабатывается резанием. Сплав ЭИ868 (ХН60ВТ) применяется в деталях камер сгорания, форсажных камерах авиационных двигателей, в качестве элементов жаровых труб, экранов и других деталей, работающих длительное время при температурах 900-10000С.

Таблица 2

Механические свойства хромоникелевого сплава ЭИ868 [5, 6].

| Тип полуфабриката | ГОСТ, ОСТ, ТУ | Состояние полуфабриката | Температура испытания, 0С | Предел прочности sв, МПа | Относительное удлинение d, % | Относительное сужение y, % |

| Прутки диаметром от 8 до 60 мм | ЦНИИЧМ 293-60 | Закаленные с температуры 1160 0С на воздухе в течении 30-60 мин. | 20 | 750-850 | 25-30 | --- |

| 90 | 190-197 | --- | 25-30 | |||

| Прутки диаметром от 20 до 120 мм или со стороной квадрата 55-120 мм. | ТУ 14-1-286-72 | Закаленные с температуры 1150 -1200 0С на воздухе в течении 30-60 мин. | 20 | 770-890 | --- | --- |

| 90 | 220 | 45 | 50 | |||

| Прутки, трубные заготовки диаметром от 60 до 165 мм | ЦНИИЧМ 304-60 | Закаленные с температуры 1200 0С на воздухе в течении 60-120 мин. | 20 | 790-850 | --- | --- |

| 90 | 190-197 | 30-35 | 35-45 | |||

| Лист холоднокатанный | ТУ 14-1-1747-76 | Закаленные с 1150-12000С в воде, под водяным душем или на воздухе. | 20 | £1050 | 40 | --- |

| 90 | 180 | 30 | --- |

Таблица 3

Пределы длительной прочности, ползучести и выносливости хромоникелевого сплава ЭИ868 [5].

| Состояние материала | Температура испытания , 0С | s100, МПа | s200, МПа | s300, МПа | s0,2, МПа | s-1, МПа |

| Закаленный с температуры 12000С с охлаждением на воздухе | 20 | --- | ---- | --- | --- | 250-300 |

| 800 | 190-200 | 80-95 | 70-80 | 25-34 | 150-163 | |

| 900 | 40-60 | 38-45 | 35-40 | 10-14 | 120-125 |

Таблица 4

Термическая стойкость хромоникелевого сплава ЭИ868 [5]

| Закаленный с температуры 12000С с охлаждением на воздухе | Температура испытания , 0С | Число теплосмен |

| 800-20 | 140 | |

| 900-20 | 56 | |

| 1000-20 | 33 | |

| 1100-20 | 21 | |

| 1200-20 | 14 |

Плотность сплава ЭИ868 составляет 8,88 г/см3.

Таблица 5

Жаростойкость (окалиностоийкость) при 100-часовом испытаниив воздушной среде [5].

| Температура испытания , 0С | Вид покрытия | Привес, г×мм2/час. |

| 1100 | без покрытия | 0,365 |

| 1100 | с покрытием эмалью ЭВ-55 | 0,145 |

| 1200 | без покрытия | 0,607 |

Таблица 6

Коэффициент термического расширения хромоникелевого сплава ЭИ868

| Температура испытания , 0С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 |

| a × 10-6 1/град. | 12,7 | 13,2 | 13,7 | 14,1 | 14,5 | 15,1 | 15,6 | 16,0 | 16,2 |

| Температура испытания , 0С | 100-200 | 200-300 | 300-400 | 400-500 | 500-600 | 600-700 | 700-800 | 800-900 | 900-1000 |

| a × 10-6 1/град. | 13,7 | 14,5 | 15,4 | 16,2 | 18,0 | 18,8 | 18,9 | 19,7 | 20,4 |

Таблица 7

Удельная теплоемкость хромоникелевого сплава ЭИ868 [1].

| Температура испытания , 0С | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| С, кал. / грамм × 0С | 0,105 | 0,11 | 0,115 | 0,12 | 0,125 | 0,13 | 0,13 | 0,135 | 0,14 |

Таблица 8

Теплопроводность хромоникелевого сплава ЭИ868 [5].

| Температура испытания , 0С | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| λ, кал. / см×сек×0С | 0,023 | 0,025 | 0,028 | 0,033 | 0,039 | 0,049 | 0,051 | 0,056 | 0,062 |

На рис.2,3,4 представлены кривые растяжения и кривые ползучести сплава ЭИ868 в зависимости от различных условий нагрузки [5]. Сплав немагнитен. Хорошо сваривается аргонно-дуговой и контактной сваркой.

В табл.9 представлена штампуемость сплава ЭИ868 (ХН90ВТ) при холодной листовой штамповке.

Таблица 9

Штампуемость хромоникелевого сплава ЭИ868 [5].

| Вид листоштамповочной операции | Вытяжка | Отбортовка | Сферическое выдавливание | Гибка |

| Показатель штампуемости | Коэффициент вытяжки Квыт. | Коэффициент отбортовки Котб. | Коэффициент выдавки Квыд. | Минимальный радиус гибки rmin |

| Численное значение показателя | 1,8-1,9 | 1,5-1,55 | 0,35-0,4 | 1 - 1,2 от толщины листа |

Кривые растяжения образцов из сплава ЭИ868 до предела текучести [5]

Кривые растяжения образцов из сплава ЭИ868 от предела текучести

| |

| |

Назначение напусков

Напуски на штамповки в виде штамповочных уклонов, радиусов закруглений регламентируются нормами. Штамповочные уклоны назначаются на поверхности поковки. Они необходимы для того, чтобы поковку можно было быстро и легко извлечь из полости штампа после штамповки. Однако их величина должна быть минимальной, так как уменьшение способствует снижению массы поковки, уменьшению напуска, облегчению заполнения окончательного ручья и увеличения его стойкости. Штамповочные уклоны можно уменьшить за счет применения в штампе выталкивателя. Согласно данным [1,7] уклоны при штамповке на фрикционных прессах берутся гораздо меньшими, чем при формировании аналогичных деталей штамповкой на молотах. В данном конкретном случае для штампуемой детали уклоны принимаем равными 50.

Горячая объемная штамповка

Смазка штампов

Смазку наносят на рабочую поверхность инструмента или на поверхность заготовки перед ее нагревом. В первом случае смазка уменьшает трение и ограничивает отвод тепла в инструмент. Во втором случае покрытие дополнительно защищает нагреваемый металл от окисления при нагреве и снижает теплопотери заготовки за время подготовительных операций. Такие смазки называются защитно-смазочными покрытиями [7].

Технологические смазки для штамповки должны удовлетворять следующим требованиям:

1. Создавать надежную сплошную пленку в течение всего процесса деформирования.

2. Защищать заготовку от окисления и газонасыщения при нагреве и штамповке.

3. Обладать хорошими теплоизоляционными свойствами.

4. Не вступать в химическое взаимодействие с поверхностями заготовки и инструмента.

5. Легко наноситься на поверхность заготовок и допускать возможность механизации и автоматизации этой операции.

6. Легко удаляться с поверхности поковки.

7. Сохранять смазочные свойства относительно длительное время.

8. Должны быть нетоксичными, безопасными для человека и окружающей среды [1, 7].

В штамповочных цехах чаще всего применяются смазки на основе графита в виде смеси графитового порошка с жидким стеклом или минеральным маслом. В процессе штамповки на молотах поковок простой формы и небольшой массы в качестве смазки используют водный раствор поваренной соли (от 5%-го до насыщенного). Для улучшения смазочных свойств в раствор добавляют до 5% солей азотнокислого натрия (NaNO3), хлористого бария (BaCl2) или хлористого кальция (CaCl2).

Хорошие результаты могут быть получены при использовании коллоидно-графитовых препаратов В-1, В-0, ВКГС-0, ОГВ-50, ОГВ-75, графитол-2 для штамповки высоколегированных сталей. Растворы препаратов ОВГ целесообразно применять для получения поковок с преобладанием процесса осадки, графитол-2 с преобладанием процесса выдавливания.

Для точной штамповки эффективна смазка «Укринол-7». Иногда применяют графито-водяные смеси типа «Аквадаг», но в тех случаях, когда требуется охлаждение штампов [7].

В данном технологическом процессе применяется смазка следующего состава: индустриального масла «Вапор-Т»-55% + графит-45%. Схема смазки штампа приведена на плакате. Установка состоит из бака 1, мешалки 2 с электроприводом и дозирующей системой, выполненной из двух неподвижных дисков 3 и 4, стягиваемых подпружиненными стяжками 5, и поворотного диска 6 с отверстиями по периметру, расположенного между неподвижными дисками. Диск 6 насажен на вал 7, который может поворачиваться пневмоцилиндром 8. Управление пневмоцилиндром осуществляется пневмоклапаном К1, а подача сжатого воздуха в установку клапаном К2. Установка имеет четыре отвода, поэтому может одновременно смазывать от одного до четырех ручьев. Установка при ручной штамповке работает следующим образом. В бак 1 заливают суспензию графита в масле и включают мешалку 2. Отштамповав очередную поковку, штамповщик сбрасывает ее на лоток 9 через боковое окно пресса. На верхней стенке окна расположен фотоэлектрический датчик 10, который срабатывает от действия света нагретой поковки и дает команду на включение клапанов К1 и К2. Пневмоцилиндр 8 поворачивает вал 7 и связанный с ним диск 6 . При этом отверстия диска, которые заполнены смазкой, поочередно совмещаются с отверстиями в неподвижных дисках 3 и 4, и смазочный материал из них выдувается сжатым воздухом, поступающим через клапан 11 к соплам 12. Продолжительность впрыскивания и, следовательно, доза наносимого смазочного материала регулируется с помощью реле времени.

Обрезка облоя

Одной из важнейших операций в цикле технологии производства поковок является отделение или обрезка облоя. В подавляющем большинстве случаев обрезка облоя происходит в штампах, устанавливаемых на обрезных прессах. В данном случае обрезка производится на однокривошипном прессе, в обрезном штампе. Сущность процесса заключается в том, что поковка с облоем укладывается на матрицу, имеющую режущую кромку по контуру поковки. Надавливанием пуансона, укрепленного на ползуне пресса через державку или непосредственно поковка сдвигается по отношению к лежащему на матрице облою и таким образом происходит отделение поковки от облоя.

Усилие Р обрез., необходимое для обрезки облоя, можно выразить формулой:

Р обрез. =1,4 × S × t × s в =1,4 × F ср. × s в (10)

где S – периметр среза, мм;

t – толщина мостика облоя равная 0,7- 0,8 от толщины мостика облойной канавки [7], мм;

s в – предел прочности материала при температуре обрезки, МПа;

sв = 200 МПа.

Тогда получим:

Р обрез. = 1,4 × 684 × 0,78 × 200 = 14 938,56 кгс = 149386 Н.

Конструкция обрезного штампа приведена в графической части работы (на плакате).

Технические характеристики используемого кривошипного пресса представлены в таблице 14.

Таблица 14

Технические характеристики обрезного однокривошипного пресса простого действия (ГОСТ 1026-87) [7].

| № | Наименование технической характеристики | Значение параметра |

| 1 | Модель | КН9535 |

| 2 | Усилие, кН | 1600 |

| 3 | Ход ползуна, мм | 250 |

| 4 | Частота ходов, мин | 60 |

| 5 | Расстояние между подштамповой плитой и ползуном в его нижней половине при верхнем положении регулировки, мм | 390 |

| 6 | Мощность привода, кВт | 18 |

| 7 | Габаритные размеры, мм | 2200 ´ 1900 ´ 3550 |

| 8 | Масса, т | 11,5 |

Пескоструйная обработка

После нагрева на поковках остается слой окалины, который необходимо очистить, так как этот слой препятствует последующей механической обработке и ухудшает качество поверхности поковок. Очистку поковок от окалины производят после обрезки заусенца. Существуют несколько способов очистки. Наибольшее применение имеют травление, галтовка и дробеметная очистка.

В данном случае применяется струйно-абразивная очистка. Этот способ применяют для очистки кованных и штампованных поковок от окалины. В зависимости от состояния используемого рабочего тела (сухой абразив или абразивная жидкость) струйную очистку делят на пневмо- и гидроабразивную.

Энергоносителем в обоих случаях является сжатый воздух давлением 0,2-0,5 МПа, который абразивную жидкость или сухой абразив направляет струей на обрабатываемую поковку со скоростью 30-60 м/с. Пневмоабразивный способ очистки применяют ограниченно в связи с повышенной концентрацией остатков абразивного материала и частиц окалины в воздухе на рабочем месте [7].

При гидроабразивной очистке в качестве абразивной среды используют приготовленную в специальных установках смесь абразива с водой. Состав гидроабразивной смеси: 76,5 % воды; 20 % абразива; 3,5 % кальцинированной соды. Для гидроабразивной очистки применяют следующие абразивные материалы: кварцевый песок, корунд и карбид бора [1,7]. Кварцевый песок, как менее дефицитный и недорогой, используют с размерами зерен от 0,3 до 2 мм. При диаметре сопла от 4,0 до 10,0 мм расход воздуха давлением 0,5 МПа составляет 1-6 м3/мин.

На рис.7 представлена конструкция гидроабразивного барабана периодического действия. В колокол 4 через приемное окно камеры 2 загружаются поковки 3, где производится их очистка струйным аппаратом 1. Выгрузка очищенных поковок в бункер 6 выполняют путем наклона барабана с помощью привода 5.

Схема гидроабразивного барабана [1,7].

Рис. 7.

Зачистка дефектов

Если на поверхности поковок обнаружены дефекты – окисные плены, трещины, зажимы, подрезы, расслоения, риски, то они должны быть удалены перед дальнейшей обработкой.

Крупные поверхностные дефекты удаляют газопламенной обработкой, пневматическими молотками, зачисткой шлифовальными кругами. Для удаления поверхностного дефекта на стальных заготовках используют электрокорундовые шлифовальные круги на бакелитовой связке с зернистостью 12-60. Окружная скорость шлифовальных кругов составляет 30-50 м/с. Обработанные участки поверхности должны иметь плавные переходы.

При большом числе дефектов проводят обдирку на обдирочных, фрезеровочных или строгальных станках в зависимости от формы и вида исходного металла. Если глубина дефекта превышает значения, указанные в таблице 15, то металл бракуют.

Таблица 15

Допустимая глубина зачистки дефектов (ГОСТ 1050-84) [7].

| Диаметр или толщина заготовки, мм | Глубина зачистки, не более |

| До 80 | Половина суммы предельных отклонений |

| 80-140 | Сумма предельных отклонений |

| 140-200 | 5 % диаметра или толщины |

| Свыше 200 | 6 % диаметра или толщины |

Выбор способа зачистки зависит от выбора исходного материала, его назначения, марки материала, вида и степени развития дефекта, формы и размера поковки. После штамповки в открытых штампах, на некоторых производствах, поковки подвергают обточке в целях удаления обезуглероженного слоя и повышения точности по диаметру. Эффективна обточка на бесцентровых токарных станках, в которых пруток поступательно перемещается сквозь вращающиеся многорезцовые головки. Производительность бесцентрового токарного станка в 3-4 раза выше производительности универсального токарного станка. В данном случае зачистка производится на шлифовальных кругах.

Правка

Штампованные поковки могут искривляться в процессе изготовления при удалении из ручья и при их транспортировке. В особенности часто поковки искривляются при обрезке заусенца и прошивке отверстий.

На изогнутых поковках при механической обработке в некоторых местах может не хватать припуска, а в других будет его избыток. Если изгиб мал и припуск всюду нормальный, или близок к нормальному, то правку не делают. В противном случае правка необходима.

В разрабатываемом технологическом процессе правку производят на винтовом фрикционном прессе, предварительно нагрев в печи при температуре 1000 - 1100 ±5 0С. Технические характеристики фрикционного пресса представлены в табл. 16.

Таблица 16

Технические характеристики фрикционного пресса [1]

| № | Наименование технической характеристики | Значение параметра |

| 1 | Усилие, мН | 40 |

| 2 | Ход ползуна, мм | 500 |

| 3 | Число ходов ползуна в минуту | 16 |

| 4 | Наименьшее расстояние между столом и ползуном, мм | 360 |

| 5 | Размеры стола, мм | 730 ´ 750 |

| 6 | Мощность электродвигателя, кВт | 22 |

| 7 | Габаритные размеры, мм | 3800 ´ 2430 ´ 4970 |

| 8 | Масса, кг | 25000 |

Автоматизация технологического процесса позволяет повысить производительность штамповочного оборудования за счет сокращения цикла штамповки, высвободить рабочих за счет интенсификации технологии штамповки, проведения на одном агрегате максимально возможного числа операций, улучшить качество и точность поковок за счет стабилизации технологического процесса, повысить безопасность труда. Автоматизация и механизация технологических процессов горячей объемной штамповки развивается путем оснащения средствами механизации и автоматизации универсального оборудования, может образовать механизированные и автоматизированные линии, а также путем применения специализированных горячештамповочных машин-автоматов. Выбор метода определяется масштабностью производства поковок, номенклатурой деталей, закрепленных за линией, индивидуальными особенностями деталей и технологических процессов штамповки.

Данный технологический процесс полностью автоматизировать невыгодно, так как деталь имеет небольшую массу и размер, и годовая программа выпуска детали типа "фланец" из хромоникелевого сплава ЭИ868 составляет 200 000 шт./год, поэтому перенос ее от печи к штампу, от штампа к обрезному прессу осуществляется с помощью клещей. Единственное, что было бы целесообразно автоматизировать, это подачу смазки в штамп, для меньшей занятости рабочего. Схема подачи смазки в штамп приведена в графической части проекта и на рис. 16.

Установка состоит из бака 1, мешалки 2 с электроприводом и дозирующей системой, выполненной из двух неподвижных дисков 3 и 4, стягиваемых подпружиненными стяжками 5, и поворотного диска 6 с отверстиями по периметру, расположенного между неподвижными дисками. Диск 6 насажен на вал 7, который может поворачиваться пневмоцилиндром 8.

Автоматизированная система нанесения масло графитовой смазки при горячей объемной штамповки детали типа "фланец".

Рис. 16.

Управление пневмоцилиндром осуществляется пневмоклапаном К1, а подача сжатого воздуха в установку клапаном К2.Установка имеет четыре отвода, поэтому может одновременно смазывать от одного до четырех ручьев. Установка при штамповке работает следующим образом. В бак 1 заливают суспензию графита в масле и включают мешалку 2. Отштамповав очередную поковку, штамповщик сбрасывает ее на лоток 9 через боковое окно пресса. На верхней стенке окна расположен фотоэлектрический датчик 10, который срабатывает от действия света нагретой поковки и дает команду на включение клапанов К1 и К2. Пневмоцилиндр 8 поворачивает вал 7 и связанный с ним диск 6. При этом отверстия диска, которые заполнены смазкой, поочередно совмещаются с отверстиями в неподвижных дисках 3 и 4, и смазочный материал из них выдувается сжатым воздухом, поступающим через клапан К2, и уносится по шлангу 11 к соплам 12. Продолжительность впрыскивания и, следовательно, доза наносимого смазочного материала регулируется реле времени.

Расчет цеховых расходов

Цеховые расходы по вариантам технологического процесса можем определить как процент от суммы затрат на основную и дополнительную заработную плату основных производственных рабочих (Зод) и расходов на содержание и эксплуатацию технологического оборудования (Собор):

Сцех = k цех × ( Зод + Собор.) / 100 (31)

где k цех – коэффициент цеховых расходов, %;

k цех = 85% [11].

Тогда имеем:

Сцех1 = 85 × (1 157,14 + 431,52) / 100 = 1 350,36 руб.

Сцех2 = 85 × (1 095,66 + 368, 65) / 100 = 1 244,66 руб.

Теперь на основе всех рассчитанных расходов можем определить цеховую себестоимость изготовления. Для этого сведем все затраты по вариантам технологического процесса в таблицу 20 и суммированием определим цеховую себестоимость.

Тогда цеховая себестоимость по вариантам технологического процесса составляет:

Сцех1 = 8 082,35 + 242,47+ 1 157,14 + 300,85 + 444,67 + 237,60 +

+ 431,52 + 1 350,36 = 12 246,96 руб./ед.

Сцех2 = 5355,06 + 160,65 + 1 095,66 + 284,87 + 293,88 + 244,75 +

+ 368, 65 + 1 244,66 = 9 048,18 руб./ед.

Таблица 20

Калькуляция цеховой себестоимости изготовления 100 деталей "фланец" из сплава ЭИ868.

| № |

Наименование статей калькуляции |

Обоз-начение | Величина затрат по вариантам техпроцесса | |||

| Базовый вариант | Новый вариант | |||||

| Сумма, руб./ед. | % к итогу | Сумма, руб./ед. | % к итогу | |||

| 01 | Расходы на основные материалы (за вычетом реализуемых отходов) | Смо | 8 082,35 | 66,0% | 5355,06 | 59,2% |

| 02 | Расходы на вспомогательные материалы | Смв | 242,47 | 2,0% | 160,65 | 1,8% |

| 03 | Расходы на основную и дополнительную зарплату основных произв. рабочих | Зод | 1 157,14 | 9,4% | 1 095,66 | 12,1% |

| 04 | Отчисления на единый социальный налог | Осоц | 300,85 | 2,5% | 284,87 | 3,1% |

| 05 | Расходы на топливо и электроэнергию для технологических целей | Стехн | 444,67 | 3,6% | 293,88 | 3,2% |

| 06 | Расходы на изготовление и возмещение износа специальной оснастки | Сспец | 237,60 | 1,9% | 244,75 | 2,7% |

| 07 | Расходы на содержание и эксплуатацию технологического оборудования | Соб | 431,52 | 3,5% | 368, 65 | 4,1% |

| 08 | Цеховые расходы | Сцех | 1 350,36 | 11,0% | 1 244,66 | 13,8% |

| 09 | ИТОГО: Цеховая себестоимость изготовления 100 деталей | Сцех | 12 246,96 | 100 % | 9 048,18 | 100 % |

Расчет потерь от брака

Потери от брака по вариантам технологического процесса можем определить по выражению:

Сбрак = k брак × ( Сцех + Сзав.) (33)

где k брак – коэффициент брака, %;

k брак = 5 %;

Сцех – цеховая себестоимость по вариантам технологического процесса, руб.;

Сзав – общезаводские расходы по вариантам, руб.

Тогда имеем:

Сбрак 1 = 0,05 × ( 12 246,96 + 1 032,63 ) = 663,98 руб.

Сбрак 2 = 0,05 × ( 9 048,18 + 951,80 ) = 500,00 руб.

Расчет полной себестоимости

Теперь на основе всех рассчитанных расходов можем определить полную себестоимость. Для этого сведем все затраты по вариантам технологического процесса в таблицу 21 и суммированием определим полную себестоимость.

Сполн.1 = 8 082,35 + 242,47+ 1 157,14 + 300,85 + 444,67 + 237,60 +

+ 431,52 + 1 350,36 + 1 032,63 + 663,98 + 976,05 = 14 919,62 руб./ 100 ед.

Сполн.2 = 5355,06 + 160,65 + 1 095,66 + 284,87 + 293,88 + 244,75 +

+ 368, 65 + 1 244,66 + 951,80 + 500,00 + 734,99 = 11 234,97 руб./ 100 ед.

Таблица 21

Калькуляция полной себестоимости изготовления 100 деталей "фланец"из сплава ЭИ 868

| № |

Наименование статей калькуляции |

Обоз-начение | Величина затрат по вариантам техпроцесса | |||

| Базовый вариант | Новый вариант | |||||

| Сумма, руб./ед. | % к итогу | Сумма, руб./ед. | % к итогу | |||

| 01 | Расходы на основные материалы (за вычетом реализуемых отходов) | Смо | 8 082,35 | 54,2% | 5 355,06 | 47,7% |

| 02 | Расходы на вспомогательные материалы | Смв | 242,47 | 1,6% | 160,65 | 1,4% |

| 03 | Расходы на основную и дополнительную зарплату основных произв.рабочих | Зод | 1 157,14 | 7,8% | 1 095,66 | 9,8% |

| 04 | Отчисления на единый социальный налог | Осоц | 300,85 | 2,0% | 284,87 | 2,5% |

| 05 | Расходы на топливо и электроэнергию для технологических целей | Стехн | 444,67 | 3,0% | 293,88 | 2,6% |

| 06 | Расходы на изготовление и возмещение износа специальной оснастки | Сспец | 237,60 | 1,6% | 244,75 | 2,2% |

| 07 | Расходы на содержание и эксплуатацию технологического оборудования | Соб | 431,52 | 2,9% | 368, 65 | 3,3% |

| 08 | Цеховые расходы | Сцех | 1 350,36 | 9,1% | 1 244,66 | 11,1% |

| 09 | Общезаводские расходы | Сзав | 1 032,63 | 6,9% | 951,80 | 8,5% |

| 10 | Расходы на потери от брака | Сбрак | 663,98 | 4,5% | 500,00 | 4,5% |

| 11 | Внепроизводственные расходы | Свнепр. | 976,05 | 6,5% | 734,99 | 6,5% |

| 12 | ИТОГО: Полная себестоимость изготовления 100 деталей | Сполн | 14 919,62 | 100,0% | 11 234,97 | 100,0% |

Экология и безопасность

Безопасность производства

Улучшение условий труда, повышение его безопасности влияют на результаты производства – на производительность труда, качество и себестоимость выпускаемой продукции.

Улучшение условий труда и его безопасность приводит к снижению производственного травматизма, профессиональных заболеваний, что сохраняет здоровье трудящихся и одновременно приводит к уменьшению затрат на оплату льгот и компенсаций за работу в неблагоприятных условиях труда.

В борьбе за создание здоровых и безопасных условий труда большое значение имеет такая организация технологического процесса и обеспечение такого состояния оборудования, при которых исключались бы выделение вредных веществ в рабочих помещениях (газа, пыли, избыточной теплоты) и опасность травмирования рабочих. Эти требования являются основополагающими в ряде нормативных документов [17, 18].

Таблица 22

Основные элементы производственного процесса производства панелей, формирующие опасные и вредные производственные факторы

| № | Наименование операции | Материалы, сырьё, комплектующие | Оборудование, приспособления, инструмент | Готовые изделия | Уровень механизации | Производственная среда | Отходы в окружающую производственную среду |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Транспортировка | Сортовой прокат | Электрокар | Сортовой прокат | Механизированный | Электрический ток, напряжение до 380 вольт. | Пыль Cr, Cr2O3. |

| 2 | Резка в меру заготовок | Сортовой прокат | Дисковые ножницы, шаблоны | Заготовки | Механизированный | Электрический ток, напряжение до 380 вольт, Пыль Cr, Cr2O3., шум | Пыль Cr, Cr2O3, стружка |

| 3 | Транспортировка | Заготовки | Электрокар | Заготовки | Механизированный | Электрический ток, напряжение до 380 вольт. | Пыль Cr, Cr2O3. |

| 4 | Нагрев Заготовок | Заготовки | Нагревательная печь электросопротивления. | Нагретая заготовка | Механизированный | Электрический ток, напряжение до 380 вольт, тепловой поток, тепловое излучение | Пыль Cr, Cr2O3, тепловое излучение |

| 5 | Транспортировка | Нагретая заготовка | Манипулятор | Нагретая заготовка | Механизированный | Электрический ток, напряжение, тепловое излучение. | Пыль Cr, Cr2O3, тепловое излучение |

| 6 | Штамповка | Нагретая заготовка | Фрикционный пресс 250тс, штамповая оснастка | Штамповка | Механизированный | Пыль Cr, Cr2O3, тепловое излучение, вибрация, электрический ток, напряжение, шум. | Пыль Cr, Cr2O3, тепловое излучение |

Продолжение таблицы 22

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 7 | Транспортировка | Нагретая штамповка | Манипулятор | Нагретая штамповка | Механизированный | Электрический ток, напряжение, тепловое излучение. | Пыль Cr, Cr2O3, тепловое излучение |

| 8 | Нагрев Заготовок | Штамповка | Нагревательная печь электросопротивления | Штамповка | Механизированный | Электрический ток, напряжение до 380 вольт, тепловой поток, тепловое излучение | Пыль Cr, Cr2O3, тепловое излучение |

| 9 | Обрезка облоя | Нагретая штамповка | Фрикционный пресс, штамповая оснастка | Нагретая деталь | Механизированный | Пыль Cr, Cr2O3, тепловое излучение, вибрация, электрический ток, напряжение. | Пыль Cr, Cr2O3, тепловое излучение |

| 10 | Транспортировка | Детали | Электрокар | Детали | Механизированный | Электрический ток, напряжение до 380 вольт. | Пыль Cr, Cr2O3. |

| 11 | Обдувка | Детали | Обдувочный барабан | Детали | Механизированный | Пыль Cr, Cr2O3, электрический ток, напряжение, вибрация, шум. | Пыль Cr, Cr2O3, стру-жка, частицы песка |

| 12 | Зачистка дефектов | Детали | Наждачный станок | Детали | Ручной | Пыль Cr, Cr2O3, электрический ток, напряжение, вибрация, шум. | Пыль Cr, Cr2O3, стружка. |

| 13 | Транспортировка | Детали | Электрокар | Детали | Механизированный | Электрический ток, напряжение до 380 вольт. | Пыль Cr, Cr2O3. |

| 14 | Нагрев Заготовок | Детали | Нагревательная печь электросопротивления. | Детали | Механизированный | Электрический ток, напряжение до 380 вольт, тепловой поток, тепловое излучение | Пыль Cr, Cr2O3, тепловое излучение |

Продолжение таблицы 22

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 15 | Правка | Нагретая деталь | Пресс, штамповая оснастка | Нагретая деталь | Механизированный | Пыль Cr, Cr2O3, тепловое излучение, вибрация, электрический ток, напряжение, шум. | Пыль Cr, Cr2O3, тепловое излучение |

| 16 | Контроль качества продукции | Деталь | Штангенциркуль, шаблоны, микрометр, прибор УЗК | Готовое изделие. | Ручной | Пыль Cr, Cr2O3, освещение, эл. ток, напряжение, пары консервирующих масел ( с операции 16) | Пыль Cr, Cr2O3, пары консервирующих масел. |

| 17 | Консервация и упаковка | Консервационная смазка, деталь. | Пульверизатор, ванны, деревянная тара, смазка. | Партия готовых деталей | Ручной | Пыль Cr, Cr2O3, пары консервирующих масел | Пыль Cr, Cr2O3, пары консервирующих масел. |

Таблица 23

Количественная оценка опасных и вредных производственных факторов, возникающих в разрабатываемом технологическом процессе.

| № | Опасные и вредные производственные факторы | Наименование операции | Значение действующего фактора | ПДЗ/ПДК по ГОСТ или санитарным нормам. | Количество работающих на операции | Продолжительность воздействия опасного или вредного фактора | Вероятность воздействия | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||||||||

| 1 | Повышенная температура оборудования и материалов | 4 5 6 7 8 9 14 15 | Температура заготовок- 1140 - 1160 0С, температура на внешней стороне печи - 45 0С. | 45 0С на внешней стороне печи или штампа | 1 1 1 1 1 1 1 1 | Смена ( 8 часов в день) | 0,005 | |||||||||

| 2 | Повышенное напряжение в электрической цепи | 2 4 6 8 9 11 12 14 15 16 | ||||||||||||||

В, 220В

36В, 10мА

1

1

1

1

1

1

1

1

1

1

Смена ( 8 часов в день)

0,01

Повышенный уровень вибрации

2

6

9

11

96дБ

80дБ

1

1

1

1

Смена ( 8 часов в день)

1

Продолжение таблицы 23

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 8 | Электромагнитные поля | 4 8 14 | Электрическое поле – 10 кВ/м, Магнитное – 80А/м | Электрическое поле - 50 В/м. Магнитное – 200 А/м. | 1 1 1 | 8 часов | 0,5 |

| 9 | Кинетическая энергия | 1 6 9 12 15 | 1,6 кПа 7 кПа 4 кПА 7 кПа 7 кПа | 10 кПа | 1 1 1 1 1 | 4 часа | 0,5 |

| 10 | Повышенная запыленность | 1 3 4 5 6 7 9 9 10 13 14 15 16 17 | ПыльCr, Cr2O3 - 1мг/м3 | Пыль Cr - 2 мг/м3

Cr2O3 - 6 мг/м3 | 1 1 1 1 1 1 1 1 1 1 1 1 1 1 | 8 часов | 1 |

| 2 11 12 | ПыльCr, Cr2O3 - 2,8 мг/м3 | 1 1 1 | 8 часов | 1 | |||

| 11 | Освещение | См. таблицу 25 | |||||

Микроклимат рабочей зоны

Оптимальный микроклимат представляет собой набор определённых параметров микроклимата, при которых при длительном воздействии, человек сохраняет нормальное функционирование организма, ощущает тепловой комфорт. Такие условия обеспечивают нормальную работоспособность трудящегося. В данном технологическом процессе изготовления авиационных панелей изотермической штамповкой большинству работ может быть присвоена категория тяжести 2б. Это обусловлено тем, что в процессе производства рабочие поднимают тяжести весом до 10 кг. Параметры микроклимата на рабочих местах при выполнении операций техпроцесса определяются рекомендациями ГОСТ 12.0.005-88 и представлены в таблице 24.

Таблица 24

Микроклимат рабочей зоны (ГОСТ 12.1.005-88)

| № | Наименование операции | Характеристика помещения по избыткам тепла | Категория тяжести работ | Параметры микроклимата | ||

| Температура воздуха, 0С. | Влажность воздуха, %. | Скорость движения воздуха, м/с. | ||||

| Факт. Норма | ||||||

| 1 | 4,5,6,8,9,10, 14,15 | Значительный избыток явного тепла | 2б | Холодный период | ||

| 18 17-19 | 53 60-40 | 0,3 0,3 | ||||

| 2 | 1,2,3,7,11, 12,13,16,17 | Незначительный избыток явного тепла | 2б | Тёплый период | ||

| 22 20-22 | 55 60-40 | 0,4 0,4 | ||||

Для поддержания оптимального микроклимата в цехе, в котором находиться участок по производству деталей типа "фланец", применяется обще-обменная приточно-вытяжная и местная вентиляция, а также система кондиционирования воздуха. Для отопления цеха используется система воздушного отопления, совмещенная с вентиляцией и система обычного водяного отопления (чугунные батареи – радиаторы). Обще-обменная вентиляция устанавливается по СНиП II-33-75, а эксплуатируется по ГОСТ 12.4.021-88.

В тёплый период года применяется испарительное охлаждение воздуха, подаваемое в помещение с помощью приточно-механической вентиляции. В холодный период года, в дополнение к естественной вентиляции, устанавливается механическая приточная вентиляция с подогревом воздуха [17, 20].

Воздух рабочей зоны

Огромное влияние на здоровье и трудоспособность рабочего оказывает воздух рабочей зоны, а именно содержание или отсутствие вредных и опасных веществ воздухе рабочей зоны. Под рабочей зоной понимают пространство высотой до 2 м над уровнем пола, на котором находится производственный рабочий. Фактические значения вредных веществ, выделяющихся в процессе штамповки в воздух рабочей зоны, получены с завода [19, 20].

Основную опасность для работающих на операциях резки заготовок и окончательной механической обработки, представляет пыль хрома, никеля и их оксидов. Эти вещества в виде аэрозолей относятся к 4 классу опасности, в который по ГОСТ 12.0.007-88 включаются малоопасные вещества. Данные вещества относятся к обще-токсичным веществам, а при длительном воздействии на работающего – к канцерогенным веществам. Поэтому, для очистки рабочей зоны, особенно на операциях резки заготовок, штамповки и окончательной механической обработки деталей предусматриваем использование местной вентиляции с кратностью воздухообмена 5.

В данном случае необходимо произвести расчет воздухообмена для операций резки заготовок и окончательной обработки (обдувкии зачистки). Выделяющееся при этих процессах вредность – пыль никеля, хрома и оксида хрома.

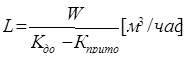

Воздухообмен подсчитывается по следующему уравнению:

,

,

где W - количество вредных паров (в данном случае пыль хрома), выделяющихся в воздух производственного помещения (мг/час);

- предельно-допустимая концентрация вредных веществ в воздухе (

- предельно-допустимая концентрация вредных веществ в воздухе (  );

);

Кприт. - концентрация данных веществ в приточном воздухе (  )

)

W = 800 мг/час (данные завода);

Предельно-допустимая концентрация пыли хрома согласно ГОСТ 12.1.505-88 составляет: Кдоп. = 2 мг/м3.

Если предположить, что в приточном воздухе, поступающем в цех вредностей нет, то:

L 1 = 800 / 2 = 400 м3/час

Необходимый воздухообмен на каждом рабочем месте составляет:

L ’ 1 = L 1 / 2= 400 / 2 = 200 м3/час

Производственное освещение

Правильно установленное освещение в цехе обеспечивает возможность нормальной производственной деятельности. Сохранность зрения человека, состояние его нервной системы и безопасность на производстве в значительной степени зависит от условий освещения. От освещения зависит также производительность труда и качество изделий. Параметры освещения цеха, в котором осуществляется производство деталей объемной штамповкой, представлены в таблице 25.

Таблица 25

Производственное освещение ( по СНиП 23-05-95).

| № | Наименование операции | Минимальный размер объекта различения | Фон | Контраст | Разряд работ | Освещённость | КЕО | ||

| Общее Лк | Местное Лк | Естественное % | Совмещённое % | ||||||

| 1 | 1,3,4,5, 7,8,9, 10,11, 13,14,15 | - | Не зависит | 7 | 200 | - | 1 | 0,6 | |

| 2 | 6 9 12 | 0,5-1мм | Средний | Малый | 4б | 200 | 500 | 1,5 | 0,9 |

| 3 | 2 | 0,5-1мм | Средний | Малый | 4б | 200 | 500 | 1,5 | 0,9 |

В дополнение к естественному освещению (боковые проёмы цеха, окна), используется также искусственное освещение (газоразрядные лампы высокого и низкого давления – люминесцентные). При необходимости к этому совмещённому освещению можно добавить местное освещение (светильники с непрозрачными отражателями). В процессе эксплуатации осветительных установок необходимо, не реже одного раза в год, проверять уровень освещённости помещений с помощью специальных измерительных приборов (люксомеров), а также производить замену перегоревших и чистку работающих ламп и плафонов.

Промышленная экология

Выводы по главе

В результате проведенного анализа выявлен комплекс опасных и вредных производственных факторов, которые отрицательно влияют на работающего в процессе производства.

Предусмотрен комплекс мер по охране труда, которые обеспечивают сведение к минимуму вероятности поражения или заболевания работающих с одновременным обеспечением комфорта и высокой производительности труда.

Рассмотрен комплекс мероприятий в условиях возникновения чрезвычайной ситуации – возникновении пожара на участке горячей объемной штамповки или в цехе.

Рассмотрен комплекс мероприятий в условиях возникновения чрезвычайной ситуации – возникновении пожара на участке горячей объемной штамповки или в цехе.

Рассмотрены вопросы промышленной экологии применительно к рекомендуемому технологическому процессу и предусмотрены меры по защите окружающей среды от вредных выбросов в атмосферу и гидросферу.

Выводы по дипломной работе

1. Разработан новый технологический процесс изготовления детали типа "фланец" из хромоникелевого сплава ЭИ868, применяемой в компрессионной и форсажной камере современных газотурбинных двигателей. Новый технологический процесс отличается от базового варианта тем, что для проведения операции горячей объемной штамповки используется винтовой фрикционный пресс вместо молота.

3. Применение нового вида оборудования имеет ряд существенных преимуществ перед использованием традиционно применяемого оборудования:

· при штамповке на фрикционном прессе возможно назначение меньших допусков, припусков, напусков, чем при штамповки на молотах. Соответственно из этого следует значительное уменьшение отходов металла.

· работа фрикционного пресса производит меньше шума, чем работа молота;

· фрикционный пресс на современном этапе является более дешевым оборудованием, чем молот.

3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса.

4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена форма и рассчитаны размеры штампованного полуфабриката, рассчитан объем заготовки, определены тип и параметры облойной канавки, определены потребные усилия горячей объемной штамповки и обрезки облоя, определена температура процесса штамповки.

5. На основе технических рекомендаций, изложенных в [1,7] cконструированы штамп для горячей отъемной штамповки детали типа "фланец" из хромоникелевого сплава ЭИ868 на винтовом фрикционном прессе и обрезной штамп для отделения облоя от изделия.

6. В области автоматизации технологического процесса изготовления детали типа "фланец" из хромоникелевого сплава ЭИ868 рекомендуется использовать автоматизированную систему подачи смазочной жидкости в штамп в процессе выполнения операции горячей объемной штамповки.

7. Произведен расчет цеховой и полной себестоимости изготовления детали типа "фланец" из жаропрочного никелевого сплава. Определена годовой ожидаемый экономический эффект от внедрения нового технологического процесса который составляет 4 290 978 руб.

8. Проведен анализ комплекса опасных и вредных производственных факторов, которые отрицательно влияют на работающего в процессе производства. Предусмотрен комплекс мер по охране труда, которые обеспечивают сведение к минимуму вероятности поражения или заболевания работающих с одновременным обеспечением комфорта и высокой производительности труда.

9. Рассмотрен комплекс мероприятий в условиях возникновения чрезвычайной ситуации – возникновении пожара на участке штамповки и во всем цехе.

10. Рассмотрены вопросы промышленной экологии применительно к рекомендуемому технологическому процессу и предусмотрены меры по защите окружающей среды от вредных выбросов в атмосферу и гидросферу.

Библиографический список

1. Ковка и штамповка. Справочник. В 4-х томах. Под. ред. Е.И. Семенова. Т.1. Материалы и нагрев. Оборудование. – М.: Машиностроение, 1985. – 568 с.

2. Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. – М.: Машиностроение, 1977. – 423 с.

3. Химушин Ф.Ф. Жаропрочные стали и сплавы. Изд. второе, доп. и перераб. М.: Металлургия, 1969. – 752 с.

4. Корнеев Н.И., Аржаков В.М., Бармашенко Б.Г. и др. Ковка и штамповка цветных металлов. Справочник. – М.: Машиностроение, 1972. – 232 с.

5. Авиационные материалы. Справочник. В 9 –ти томах. Т. 3. Жаропрочные стали и сплавы. Сплавы на основе тугоплавких металлов. – М.: ОНТИ ВИАМ, 1989. – 568 с.

6. Коликов А.П., Полухин П.И., Крупнин А.В. Новые процессы деформации металлов и сплавов. – М.: Высшая школа, 1986. – 351 с.

7. Ковка и штамповка. Справочник. В 4-х томах. Под. ред. Е.И. Семенова. Т.2. Горячая объемная штамповка. – М.: Машиностроение, 1986. – 592 с.

8. Гун Г.Я. Теоретические основы обработки металлов давлением. (Теория пластичности). – М.: Металлургия, 1980. – 456 с.

9. Коликов А.П., Полухин П.И., Крупнин А.В. и др. Новые процессы деформации металлов и сплавов. – М.: Высшая школа, 1986. – 351 с.

10. Машиностроение. Энциклопедия / Ред. совет : К.В. Фролов и др. - М.: Машиностроение. Т. III-2. Технологии заготовительных производств. / И.Л. Акаро, Р.А. Андриевский, А.Ф. Аржанов и др.; Под общ. Ред. В.Ф. Мануйлова. 1996. – 736 с.

11. Экономика и организация производства в дипломных проектах по технологическим специальностям: Учебное пособие / Геворкян А. М., Карасева А. А., Иванов А. П. и др.; под ред. А.М. Геворкяна, А.А. Карасевой. – М.: Высшая школа, 1982. – 136с.

12. Бухгалтерский учет и отчетность в 2005 году. Справочник. – М.: Издательство "Экономика и финансы", 2005. – 485 с.

13. Теория ковки и штамповки. Под. ред. Е.А. Унксова, А.Г. Овчинникова. – М.: Машиностроение, 1992. – 720 с.

14. Ковка и штамповка цветных металлов. Справочник. Корнеев Н.И., Аржаков В.М., Бармашенко Б.Г. и др.– М.: Машиностроение, 1971. – 232 с.

15. Братухин А.Г., Иванов Ю.Л., Марьин Б.Н. и др. Современные технологии авиастроения. Под ред. А.Г. Братухина, Ю.Л. Иванова. – М.: Машиностроение, 1999. – 832 с.

16. Братухин А.Г. Технологическое обеспечение высокого качества, надежности, ресурса авиационной техники. В 2-х т. Т.1. – М.: Машиностроение, 1996. – 524

17. Охрана труда в машиностроение: Учебник для машиностроительных вузов / Е.Я. Юдин, С.В. Белов, С. К. Баланцев и др.; под ред. Е.Я. Юдина, С.В. Белова – изд. 2-е перераб. и доп. – М.: Машиностроение, 1983. – 432 с.

18. ГОСТ 12.0.002-03. Система стандартов безопасности труда. Термины и определения. – М.: Издательство стандартов, 2003. – 7 с.

19. ГОСТ 12.0.003-04. Система стандартов безопасности труда. Опасные и вредные производственные факторы. Классификация. – М.: Издательство стандартов, 2004. – 4 с.

20. ГОСТ 12.0.005-04. Система стандартов безопасности труда. Воздух рабочей зоны. Общие санитарно-гигиенические требования. – М.: Издательство стандартов, 2004. – 31 с.

21. ГОСТ 12.0.007-88. Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности. – М.: Издательство стандартов, 1988. – 5 с.

22. ГОСТ 12.1.029-04. Система стандартов безопасности труда. Средства и методы защиты от шума. Классификация. – М.: Издательство стандартов, 2004. – 4 с.

23. ГОСТ 12.1.003-88. Система стандартов безопасности труда. Шум. Общие требования безопасности. – М.: Издательство стандартов, 1988. – 12 с.

24. ГОСТ 12.1.012-90. Система стандартов безопасности труда. Вибрацонная безопасность. Общие требования. – М.: Издательство стандартов, 1990. – 46 с.

25. ГОСТ 12.1.009-05. Система стандартов безопасности труда. Электробезопасность. Термины и определения. – М.: Издательство стандартов, 2005. – 5 с.

26. ГОСТ 12.1.038-04. Система стандартов безопасности труда. Электробезопасность. Предельно допустимые уровни напряжения прикосновения и токов. – М.: Издательство стандартов, 2004. – 6 с.

27. Шелест А.Е., Соколов В.С., Соколов А.В. Структура и оформление курсовых, аттестационных и дипломных работ. Методические указания. – М.: Ротапринт МАТИ, 1999. – 42 с.

28. Федоренко В.А., Шошин А.И. Справочник по машиностроительному черчению. Под. ред. Г.Н. Поповой. 14-е изд., доп. и переработ. Л.: Машиностроение, Ленинградское отделение, 1982. – 416 с.

Аннотация

Дипломная работа, 119 с., 16 рис., 30 табл., 28 библиографических источников, 1 приложение.

ЖАРОПРОЧНЫЕ СПЛАВЫ, ДЕФОРМАЦИЯ, СТЕПЕНЬ ДЕФОРМАЦИИ, ГОРЯЧАЯ ОБЪЕМНАЯ ШТАМПОВКА, ОБЪЕМ ЗАГОТОВКИ, ОБЛОЙ, УСИЛИЕ ШТАМПОВКИ, ЭКОНОМИЧЕСКИЙ ЭФФЕКТ.

Данная дипломная работа направлена на разработку нового технологического процесса изготовления детали типа "фланец" из жаропрочного и жаростойкого сплава на никелевой основе ЭИ868 в условиях серийного производства. Деталь типа "фланец" применяется в компрессорной и форсажной камерах современных газотурбинных двигателей. К изделию предъявляются повышенные требования по жаропрочности материала, надежности детали, точности изготовления, качественной проработки структуры и т.д. В работе проанализирован существующий технологический процесс и предлагается создание нового технологического процесса, заключающегося в изготовлении заданного изделия горячей объемной штамповкой на фрикционном прессе. Проведены основные технологические расчеты нового процесса: проектирование формы и размеров горячей поковки, определение размеров исходной заготовки, определение потребного усилия штамповки, расчет усилия обрезки и правки полуфабриката, определение коэффициента использования материала. Рассчитана и сконструирована штамповая оснастка для горячей объемной штамповки детали типа "фланец" и обрезки облоя у отштампованного полуфабриката. Разработана система автоматизации и механизации процесса производства заданного изделия. Рассчитана себестоимость изготовления единицы продукции по старому и новому варианту технологического процесса. Определен ожидаемый годовой экономический эффект от внедрения нового технологического процесса. Предложены мероприятия по безопасности труда и промышленной экологии.

Оглавление

ВВЕДЕНИЕ

1. Задание на технологическое проектирование

2. Сведения о материале изделия

2.1. Основные жаропрочные сплавы на никелевой основе

2.2. Химический состав и механические свойства сплава ЭИ868

2.3. Термическая обработка сплава ЭИ868

3. КРАТКОЕ ОПИСАНИЕ БАЗОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ ТИПА "ФЛАНЕЦ"

4. РАЗРАБОТКА НОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ ТИПА "ФЛАНЕЦ"

4.1. Технологическая схема разрабатываемого процесса производства детали типа "фланец" из сплава ЭИ868

4.2. Анализ чертежа чистовой детали "фланец" из сплава ЭИ868

4.3. Проектирование чертежа горячей штамповки детали "фланец" из сплава ЭИ868

4.3.1. Назначение допусков и припусков

4.3.2. Назначение напусков

4.3.3. Назначение радиусов скругления

4.4. Расчет размеров и массы заготовки

4.5. Обоснование выбора нового оборудования.

4.6. Разделка исходного материала

4.7. Нагрев заготовок под штамповку

4.8. Горячая объемная штамповка

4.8.1. Определение потребного усилия пресса и

4.8.2. Технология изготовления штампа и материалы для

изготовления штампов

4.8.3. Смазка штампов

4.9. Обрезка облоя

4.10. Пескоструйная обработка

4.11. Зачистка дефектов

4.12. Правка

4.13. Контроль качества готовой продукции

5. Разработка чертежЕЙ штамповой оснастки

6. Автоматизация технологического процесса

Выводы по технологической части работы

7. Организационно-экономический раздел

7.1. Технико-экономическое обоснование темы дипломной работы

7.2. Расчет полной себестоимости изготовления единицы продукции по базовому и новому варианту технологического процесса

7.2.1. Расчет расходов на основные материалы для изготовления единицы (штуки) продукции

7.2.2. Расчет расходов на вспомогательные материалы

7.2.3. Расчет основной и дополнительной заработной платы основных производственных рабочих

Расчет тарифной зарплаты основных производственных рабочих.

7.2.4. Расчет единого социального налога

7.2.5. Расчет расходов на электроэнергию для технологических целей.

7.2.6. Расчет затрат на возмещение износа специальной оснастки

7.2.7. Расчет расходов на содержание и эксплуатацию

производственного оборудования

7.2.8. Расчет цеховых расходов

7.2.9. Расчет общезаводских расходов

7.2.10. Расчет потерь от брака

7.2.11. Расчет внепроизводственных расходов

7.2.12. Расчет полной себестоимости

7.3. Расчет ожидаемого годового экономического эффекта от внедрения нового технологического процесса

8. Экология и безопасность

8.1. Безопасность производства

8.1.1. Идентификация опасных и вредных факторов в технологическом процессе

8.1.1.1. Микроклимат рабочей зоны

8.1.1.2. Воздух рабочей зоны

8.1.1.3. Производственное освещение

8.1.2. Разработка мер защиты от выявленных ОВФП в ТП

8.2. Устойчивость производства в чрезвычайных ситуациях

8.2.1. Факторы, влияющие на формирование ЧС в ТП

8.2.2. Разработка мер по повышению устойчивости ТП в ЧС

8.3. Промышленная экология

8.3.1. Материальный баланс выбросов и сбросов от производства

Выводы по главе

Выводы по дипломной работе

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Введение

На современном этапе, при работе в достаточно сложной экономической ситуации, основная цель, стоящая перед любым производителем заключается в снижении себестоимости изготовления единицы продукции при условии сохранения прежнего качества изделий или улучшения их качества. Это касается и предприятий авиастроительного комплекса, так как снижение себестоимости продукции позволяет снижать цены на конечную продукцию, что позволяет последней быть конкурентно-способной как на внутреннем, так и на внешнем рынках. Применительно к металлургическому заготовительному производству авиационной отрасли, к которому относиться производство полуфабрикатов и деталей двигателей самолетов, элементов фюзеляжа и планера и т.д., также необходимо стремиться к снижению отходов металла, увеличению коэффициента использования материала, так как стоимость материалов, используемых в процессе производства, играет основную роль в формировании затрат на производство тех или иных деталей [1,2].

Безусловно, детали современных газотурбинных двигателей можно изготовить многими способами – литьем, механической и слесарной обработкой и т.д. Однако наиболее оптимальными способами изготовления деталей ответственного назначения в условиях серийного или массового производства, обеспечивающими высокую точность размеров и проработку структуры материала, относительно низкую себестоимость продукции, являются методы обработки давлением и в первую очередь горячая объемная штамповка.

При горячей объемной штамповке в условиях деформационного формоизменения, нагретая заготовка деформируется в штампованный полуфабрикат, заполняя внутреннюю, рабочую полость штампа. Пи этом форма штампованного полуфабриката должна быть максимально приближена к форме готовой детали, для того чтобы минимизировать отходы материала при последующей механической обработке штампованного полуфабриката.

В условиях серийного и массового производства деталей из сталей и сплавов цветных металлов, процессы обработки металлов давлением, и в частности горячая объемная штамповка имеют ряд существенных преимуществ перед остальными металлургическими процессами:

1. При изготовлении деталей штамповкой форма и размеры штампованного полуфабриката максимально приближены к форме и размерам готовой детали, что позволяет не только уменьшить трудоемкость последующей механической обработки, но и максимально снизить объемы отходов материала при обработке резанием.

2. Процессы обработки металлов давлением, по сравнению с обработкой металлов резанием, отличаются максимальным значением коэффициента использования материала при изготовлении подобных изделий.

3. Детали, изготовленные процессами обработки металлов давлением, отличаются высоким качеством структуры материала по сравнению с процессами изготовления полуфабрикатов литьем, так как в процессе деформации неоднородная, дендритная структура литого материала, с большим количеством литых пор и интерметаллидов, превращается в мелкозернистую, равно осную деформационную структуру, что крайне важно при изготовлении деталей ответственного назначения [2].

4. Процессы обработки металлов давлением легко подвергаются автоматизации и механизации, что в свою очередь снижает трудоемкость выполнения технологических операций.

5. При изготовлении деталей штамповкой имеется возможность использовать низко квалифицированную рабочую силу, за исключением случаев изготовления, установки и наладки штампов [1,2].

Задание на технологическое проектирование

Разработать новый технологический процесс изготовления детали типа "фланец" представленной на рис.1 из жаропрочного и жаростойкого сплава на никелевой основе ЭИ868 методами горячей объемной штамповки. Деталь относится к группе ответственных изделий авиационной промышленности. Применяется в компрессорной и форсажной камерах современных газотурбинных двигателей. К детали предъявляются повышенные требования по жаропрочности и жаростойкости, качеству структуры материала, надежности длительной эксплуатации и т.д. Учесть тот факт, что имеется серийное производство детали с годовой программой выпуска 200 000 шт./год.

|

Эскиз чистовой детали.

Рис.1.

Сведения о материале изделия

Дата: 2019-05-28, просмотров: 309.