Благодаря своему географическому размещению предприятие имеет возможность поставки продукции в Воронеж и районные центры в короткие сроки, что благотворно сказывается на покупательной способности (на каждой единице продукции указана дата производства).

Продукция ООО « Мясокомбинат «Бобровский» имеет прекрасный внешний вид в гигиенической упаковке, и прекрасный вкус в сочетании с нежной консистенцией, благодаря использованию парного мяса, сведению к минимуму использования различных добавок. Так же технологи предприятия постоянно отслеживают изменения государственных стандартов, технических условий и др.

Рекламная тактика обусловлена использованием промоулторских акций в магазинах, полиграфической продукции с символикой предприятия, описания продуктов и соответствия их стандартам и системам международного менеджмента. Сейчас начинает действовать интернет-ремклама завода и продукции. Основными конкурентами являются мясокомбинаты: «Нововоронежский», «Масловский», «Алексеевский», «Калачеевский», «Воронежский».

3.5 Производственный план

Технологический процесс вареных колбас состоит из следующих стадий: приемка сырья; убой и обескровливание; обвалка, жиловка; предварительное измельчение мясного сырья; посол мяса; созревание; тонкое измельчение и приготовление фарша; шприцевание фарша в оболочку; вязка батонов и навешивание в раму; термообработка (осадка, обжарка и варка); охлаждение и хранение.

В результате предлагаемой модернизации сократятся расход энергии, ручной труд, повысится качество продукции.

Предложенную модернизацию оборудования в линии производства вареных колбас можно провести силами ремонтной мастерской. Ремонтная мастерская обладает всем необходимым набором оборудования для проведения ремонта и изготовления деталей своими силами. Численность рабочих ремонтной мастерской 8 человек, в том числе два токаря, один фрезеровщик, три слесаря сборщика и два сварщика. Эти рабочие имеют опыт работы и высшие разряды. Предприятие обладает также средствами для закупки необходимых комплектующих.

Для реализации проекта необходимы следующие специалисты: разработчик - который представит чертежи модернизации, программист-технолог, для составления программы на станке с ЧПУ, рабочие для выполнения металлообрабатывающих операций, слесарь-монтажник - для установки подъемно- опрокидывающего механизма, замены ножей волчка, обслуживание агрегата для производства чешуйчатого льда.

3.6 Календарный план

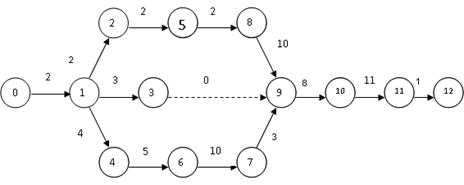

Разработка календарного плана бизнес – плана осуществляется на основе сетевого моделирования.

На рисунке 3.1 представлен сетевой график выполнения проекта, разработанный на основе данных таблицы 3.1.

Таблица 3.1 – Перечень выполняемых проектных работ

| Наименование работ | Продолжительность, человеко-дней | Код |

| 1 | 2 | 3 |

| 1.Обоснование цели проекта | 2 | 0-1 |

| 2.Проведение маркетинговой деятельности | 2 | 1-2 |

| 3.Разработка технической документации | 3 | 1-3 |

| 4.Эскизное проектирование | 4 | 1-4 |

| 5.Выбор поставщиков ресурсов | 2 | 2-5 |

| 6.Фиктивная работа | 0 | 3-9 |

| 7.Техническое проектирование | 5 | 4-6 |

| 8.Расчёт потребности в ресурсах | 2 | 5-8 |

| 9.Рабочее проектирование | 10 | 6-7 |

| 10. Закупка производственных ресурсов | 10 | 8-9 |

| 11. Разработка технологии сборки | 3 | 7-9 |

| 12. Изготовление деталей | 8 | 9-10 |

| 13.Сборка изделия | 11 | 10-11 |

| 14.Внедрение проекта в производство | 1 | 11-12 |

По сетевому графику определяем продолжительность выполнения всего проекта. Самый длинный путь (критический) – 1-2-4-6-7-9-10-11-12. Его продолжительность составляет ТР=48 дней. Следовательно, продолжительность выполнения всего проекта составляет 48 дней.

3.7 Финансовый план

При составлении финансового плана особое внимание отводиться расчетам планируемых доходов и расходов, выбору оптимальных экономических решений, определению безубыточности. Под точкой безубыточности иди

Рисунок 3.1-Сетевой график выполнения проекта

самоокупаемости понимается такое состояние бизнеса, когда разность между расходами и доходами оказывается равной нулю, то есть предприятие еще не получает прибыли, по и не несет убытки. Точка безубыточности характеризует равновесие совокупных доходов и расходов и позволяет определить такой объем выпуска каждого вида продукции, при достижении которого доходы будут превышать расходы [10].

Точка безубыточности определяется по формуле:

Аб=СПИ/(Ци-ПИ) (3.1)

где Аб – объем выпуска безубыточной продукции, т;

СПИ – совокупные постоянные издержки, р./год;

Ци – цена изделия, р./кг;

ПИ – удельные переменные издержки, р./кг.

Аб=2290/(118,17-92)=87,5 т.

При реализации проекта возникают затраты па приобретение необходимых материалов и элементов для изготовления модернизированных элементов, которые включает в себя трудовые затраты и накладные расходы. На приобретение необходимых материалов, изготовление элементов конструкцию и монтаж оборудования будут необходимы денежные средства. Источником финансирования могут служить собственные средства предприятия – прибыль, направляемая на повышение технического уровня производства.

Стратегия финансирования

В области инвестиционной деятельности организации определяют наиболее эффективные направлении инвестирования и формы инвестиционных вложений. Они ставят перед собой задачи определения оптимальных объемов, структуры, направлений капитальных вложений, роста основного капитала основных фондов), их обновления на основе новейших науки и техники и в итоге, на основании всего этого работки и освоения новых или усовершенствованных продуктов, технологий и процессов.

Внебюджетные средства включают собственные средства предприятий и организаций, осуществляющих инновационную деятельность, и средства инвесторов. В составе собственных средств предприятий и организаций, направляемых на осуществление инновационной деятельности могут быть отчисления от прибыли, фонд амортизационных отчислений, фонд развития производства.

Предприятие имеет прибыль от реализации продукции. Прибыль распределяется на фонд накопления, который в свою очередь одним из своих составляющих имеет фонд развития производства, науки и техники, который составляет 65% от фонда накоплений. Кредиты предприятие не берет, так как они не выгодны. Таким образом предприятие может вложить в проект модернизации собственные деньги от прибыли. Данная сумма позволит быстро и качественно произвести модернизацию оборудования.

Инженерные расчеты

Технологические расчеты

4.1.1 Технологический расчет волчка [11]

Определяем производительность волчка

Мв=  (4.1)

(4.1)

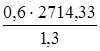

гдеj = 0,6 - коэффициент использования площади решетки;

F- режущая способность измельчающего механизма, м2/ч;

F = 15×n×P×D2(j1×k1 + j2×k2 + … + jz×kz), (4.2)

гдеn = 150 - частота вращения ножевого вала, мин-1;

D = 0,2 - диаметр решетки, м;

К = 5 - количество зубьев ножа, шт;

Z = 5 – количество режущих плоскостей механизма.

F = 15×150×3,14×0,22 (0,6×4 + 0,6×4 + 0,6×4 + 0,6×4+ 0,6×4) = 2714,33 м2/ч;

Fp- удельная поверхность продукта после измельчения, м2/ кг;

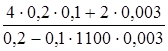

Fp=  (4.3)

(4.3)

где V = 0,2 - скорость истечения продукта через решетки волчка, м/с;

J - продолжительность поворота ножевого вала на угол, равный углу между зубьями ножа, с:

J =

(4.4)

(4.4)

J=

= 0,1 c,

= 0,1 c,

r = 1100 - плотность мяса, кг/м3;

d = 0,003 - диаметр отверстий в выходной решетке, м:

Fp =  = 1,3 м2/кг,

= 1,3 м2/кг,

Mв =  = 11252 кг/ч.

= 11252 кг/ч.

Определяем мощность привода волчка

N = (N1 + N2 + N3 + N4)×N-1, (4.5)

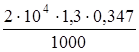

где N1 - мощность необходимая для резки мяса, кВт:

N1 =  (4.6)

(4.6)

где a = 2×104 - удельный расход энергии на измельчение, Дж/кг

Мв = 0,347 - секундная производительность механизма, кг/с:

N1 =  = 9 кВт.

= 9 кВт.

N2 - мощность, необходимая для преодоления трения в режущем механизме, кВт

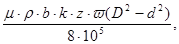

N2 =  (4.7)

(4.7)

где m = 0,15 – коэффициент трения скольжения ножа по решетке во время работы,

r = 300 - усредненное удельное давление в поверхности стыка Н/см2;

b = 3 – ширина площадки контакта лезвия ножа и решетки, см;

w = 15,7 - угловая скорость вращения ножей, рад/с;

D = 18 - внешний диаметр лезвия ножа, см;

D = 5 - внутренний диаметр лезвия ножа, см;

N2=  = 12,6 кВт,

= 12,6 кВт,

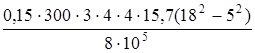

N3- мощность, необходимая для работы червяка, кВт;

N3 =  ( 4.8)

( 4.8)

где P0 - давление, необходимое для преодоления сопротивлений, Па

P0 =  ( 4.9)

( 4.9)

где J = 400 - напряжение сдвига для мяса, Н/ см,

R = 1 - коэффициент, учитывающий соотношение размеров кусочков, диаметр отверстий, скорость истечение продукции,

dup - приведенный диаметр, см

dup =  (4.10)

(4.10)

где d1 = 0,3 - диаметр отверстий первой решетки, см,

d2 = 2,5 - диаметр отверстий второй решетки, см

dup =  = 0,53 см.

= 0,53 см.

P0 =  = 12015 Па.

= 12015 Па.

d0 = 2 - коэффициент, учитывающий потери энергии на трение продукта о стенки при движении его в цилиндре машины;

M0 = 0,013 - объемная производительность машины, н3/с;

N3=  = 0,36 кВт,

= 0,36 кВт,

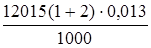

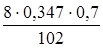

N4 = мощность, необходимая для работы подающих механизмов, кВт;

N4 =  (4.11)

(4.11)

где К0 = 8 - коэффициент сопротивления при перемещении продукции шнеками

L = 0,7 - длина шнеков, м;

N4 =  = 0,02 кВт.

= 0,02 кВт.

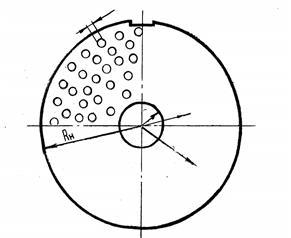

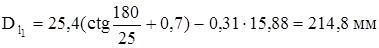

Ножевые решетки, используемые в волчке для измельчения мясного сырья, представляют собой диск постоянной толщины с плоской рабочей перфорированной поверхностью, с центральным посадочным отверстием и с круглыми отверстиями перфорации. Решетка представлена на рисунке 3.1.

Рисунок 4.1

Рассчитаем количество и схему размещения отверстий перфорации таким образом, чтобы обеспечить одинаковую пропускную способность каждого условного кольца решетки по всей плоскости рабочей поверхности.

Расчет производим по формулам, содержащим числа ряда Фибоначчи.

Определяем наружные радиусы условных колец

Rn = (1,272)n×R0, (4.12)

где R = 0,024 - радиус центрального посадочного отверстия решетки, м;

n - порядковый номер условного кольца;

R1 = 1,2721×0,024 = 0,030528 м;

R2 = 1,2722×0,024 = 0,0388 м;

R3 = 1,2723×0,024 = 0,0493 м;

R4 = 1,2724×0,024 = 0,0799 м;

R5 = 1,2725×0,024 = 0,0897 м;

R6 = 1,2726×0,024 = 0,1016 м.

Так как ориентировочно внешний диаметр решетки равен 0,2 м, то принимаем наружный радиус Rn = R6 = 0,1016 м.

Определяем количество отверстий, расположенных рядами на центральных радиусах условных колец.

Zn+1 = [1,618×Zn], (4.13)

где Zn = 13 – количество отверстий в первом от оси диска условном кольце;

Квадратные скобки означают целую часть числа:

Z2 = [1,618×13] = 21,

Z3 = [1,618×21] = 34,

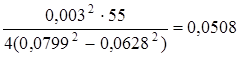

Z4 = [1,618×34] = 55,

Z5 = [1,618×55] = 89,

Z6 = [1,618×89] = 144.

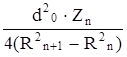

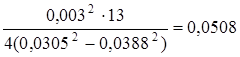

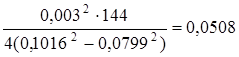

Определим пропускную способность 1,4 и 6-го условных колец

Kn =  , (4.14)

, (4.14)

где d0 = 0,003 - диаметр круглых отверстий перфорации, м;

K1 =  ,

,

K4 =  ,

,

K6 =  .

.

Таким образом из расчетов видно, что K1 = K2 = K3 = K4 = K5 = K6.

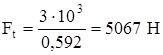

4.1.2 Технологический расчет фаршемешалки [11]

Фаршмешалка горизонтальная с вертикальным вращением лопастей.

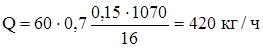

Определим производительность фаршемешалки. Для мешалок периодического действия производительность определяется по следующей формуле:

, (4.15)

, (4.15)

где a = 0,7- коэффициент заполнения или использования полезной емкости;

V = 0,15 – геометрическая емкость резервуара (дежи) мешалки, м3;

r = 1070 - плотность перемешиваемого продукта, кг/м3;

t = 16 – полная продолжительность перемешивания, включая загрузку и выгрузку, мин.

Среднее практическое значение a для перемешивания вязких продуктов в горизонтальной мешалке составляет 0,5-0,7.

.

.

Определим сопротивление среды, испытываемое вращающимися лопастями ведущего и ведомого валов.

Сопротивление, испытываемое одной лопастью, определяется по формуле:

, (4.16)

, (4.16)

где s - удельное сопротивление, Н/м2;

F – площадь лобовой поверхности лопасти, м2.

По данным Лапшина для фарша, имеем:

, (4.17)

, (4.17)

где s0 = 4000-8000 – условное начальное сопротивление, Н/м2;

а = 4000-5000 – постоянный параметр, зависящий от вида фарша;

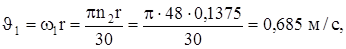

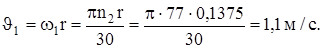

J - скорость вращения лопастей, м/с.

Лобовая площадь поверхности лопасти:

F = (R - r)×l, (4.18)

где R = 0,1375– наружный радиус, м;

r = 0,03– внутренний радиус, м;

l = 0,39– длина лопасти, м;

F = (0,1375 – 0,03)×0,39 = 0,042 м2.

Удельное сопротивление для лопасти:

s1 = 7000 + 5000 + 0,685 = 10420 Н/м2;

s2 = 7000 + 5000 + 1,1 = 12500 Н/м2.

Сопротивление, испытываемое одной лопастью ведущего вала

Р1 = s1×F = 10420×0,042 = 437,64 Н;

ведомого вала

Р2 = s2×F = 12500×0,042 = 525 Н.

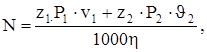

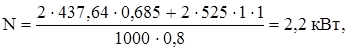

Мощность двигателя привода фаршемешалки определяется по формуле

(4.19)

(4.19)

где z1, z2 – соответственно число лопастей на ведущем и ведомом валах

Выбираем согласно рекомендациям [13] мотор-редуктор МЦ2С-100-56 КУЗ ГОСТ 20721-75, мощностью N = 3 кВт, n = 56 мин-1.

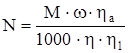

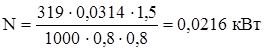

Мощность, потребляемая на привод поворота дежи фаршемешалки определяется по формуле

, (4.20)

, (4.20)

гдеМ – момент сопротивления повороту дежи, Н×м;

w - угловая скорость вращения дежи, рад/c;

hа = 1,3-1,5 – коэффициент запаса мощности в момент пуска, выбираем hа = 1,5;

h = 0,8 – КПД привода поворота дежи;

h1 = 0,87 – КПД редукторной части мотор-редуктора.

Момент сопротивления определяется следующим образом

М = Р×l, (4.21)

где Р – сила сопротивления повороту дежи, Н;

l – плечо силы относительно оси поворота (оси ведущего вала фаршемешалки), м;

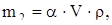

Р = m×g, (4.22)

гдеm – суммарная масса дежи фаршемешалки и находящегося в ней фарша

m = m1×m2, (4.23)

где m1 = 100 – масса дежи, кг;

m2 – масса фарша, кг.

(4.24)

(4.24)

гдеa = 0,7 – коэффициент заполнения дежи;

V = 0,15 – емкость дежи, м3;

r - плотность фарша, кг/м3.

m2 = 0,7×0,15×1070 = 112,5 кг

mсум = 100 + 112,5 = 212,5 кг

Р = 2125 Н; R = 0,15 м – определяется согласно чертежу.

М = Р×R, (4.25)

М = 2125×0,15 = 319 Н×м.

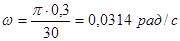

, (4.26)

, (4.26)

.

.

.

.

Согласно рекомендациям [13] выбираем мотор-редуктор 2МВЗ-80-15G310 ГОСТ 24439-80 мощностью N = 0,25 кВт; n = 15 мин-1.

4.1.3 Технологический расчет шприца ФШ2-ЛМ [11]

Определим производительность шприца

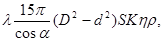

Q =  (4.27)

(4.27)

где l= 0,6 – коэффициент подачи фарша;

a = 58 - угол подъема винтовой линии шнека, град;

D = 0,1- наружный диаметр рабочей части шприца, м;

D = 0,05 - внутренний диаметр рабочей части шприца, м;

S = 0,07 - шаг винта, м;

К = 1,075 - коэффициент увеличения ширины впадины;

h = 95,5 - число оборотов шнека, мин-1;

r = 1100 - плотность мяса, кг/ м3

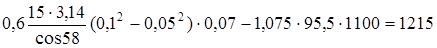

Q =  кг/ч.

кг/ч.

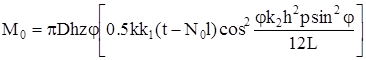

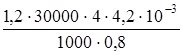

Объемную производительность шнекового питателя определим по методу Шенкеля

, (4.28)

, (4.28)

где D = 0,1 - наружный диаметр шнека, м;

h = 0,004 - глубина нарезки, м;

Z = 2 - число шнеков;

j0 = 0,25 - коэффициент, учитывающий уменьшение производительности за счет контакта шнеков;

к = 0,6 - коэффициент;

к1 = 0,7 - коэффициент;

t = 0,17 - среднее значение шага нарезки винтовой линии, м;

N0 = 1 – число заходов винта;

l - 0,005 - средняя толщина гребня винта, м;

j = 48 - угол развертки средней линии нарезки;

к2 = 0,7 - коэффициент, зависящий от обратного хода продукта;

r = 300×103 - давление, создаваемое винтом на выходе продукта, Н/м2;

L = 0,6 – длина шнека, м.

=

=

= 4,2×10-3 м3/с.

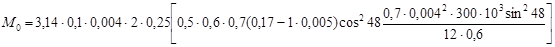

Мощность электродвигателя вытеснителя

N =  , (4.29)

, (4.29)

где М = 4,2×10-3 –объемная производительность за секунду, м3/с;

Р = 300×103 – давление напора, создаваемое вытеснителем, Н/ м2;

ha = 1,2 - коэффициент запаса мощности;

h = 0,21 - механический КПД вытеснителя.

N =  кВт.

кВт.

Производительность вакуум-насоса

Мв = b0×M, (4.30)

где b0 = 4 - коэффициент, учитывающий соотношение производительности вакуум- насоса и производительности вытеснителя

Мв = 4×4,2×10-3 = 16,8×10-3 м3/с.

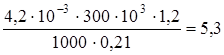

Мощность электродвигателя к вакуум- насосу

N =  (4.31)

(4.31)

где А = 30000 - расход энергии на сжатие, 1 м3 воздуха, откачиваемого вакуум-насосом, Дж/м3;

h = 0,8 - механический КПД вакуум-насоса

N =  = 5 кВт.

= 5 кВт.

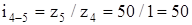

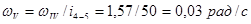

4.2 Кинематический расчет привода мешалки []

Привод фаршемешалки состоит из:

- мотор-редуктора серии МЦ2С-100-56КУЗ ГОСТ 20721-75 с частотой вращения выходного вала 56 мин-1 и мощностью N = 3 кВт.

- цепной передачи;

- зубчатой передачи от ведущего вала фаршемешалки к ведомому.

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

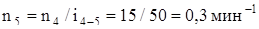

Поворот дежи

.

.

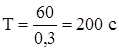

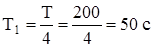

Время одного полного оборота емкости

.

.

Поворот емкости на 900

.

.

4.2.1 Расчет параметров цепной передачи [15]

Исходные данные: цепная передача расположена меду мотор-редуктором и ведущим шнековым валом фаршемешалки. Передаваемая мощность 3 кВт. Частоты вращения: ведущей звездочки n1 = 56 мин-1, ведомой – n2 = 48 мин-1. Угол между линией, проходящей через центры и горизонталью 550, смазывание периодическое, работа в две смены.

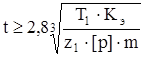

Выбираем цепь приводную роликовую однорядную ГОСТ 13568-75 и определяем ее шаг

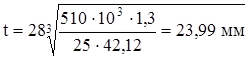

, (4.32)

, (4.32)

где Т1 – вращающий момент на валу ведущей звездочки, Н×мм;

z1 – число зубьев ведущей звездочки;

[р] – допускаемое давление, приходящееся на единицу проекции опорной поверхности шарнира, Н/мм2;

m – число рядов цепи;

Кэ – коэффициент, учитывающий условия монтажа и эксплуатации цепной передачи.

Кэ = Кд + Ка + Кн + Кр + Ксм + Кп, (4.33)

где Кд – динамический коэффициент, при спокойной нагрузке Кд = 1;

Ка – коэффициент, учитывающий влияние межосевого расстояния, при а = (30-50)t принимаем Ка = 1;

Кн – коэффициент, учитывающий наклон цепи, при наклоне до 600 Кн = 1;

Кр – коэффициент, учитывающий способ регулирования натяжения цепи, при автоматическим регулировании Кр = 1;

Ксм – коэффициент, учитывающий способ смазки; для периодического способа смазывания Ксм = 1,3-1,5. Выбираем Ксм = 1,3.

Кп – коэффицент, учитывающий сменность работы оборудования, при работе в две смены Кп = 1.

Кэ = 1×1×1×1×1,3×1 = 1,3.

Число зубьев ведущей звездочки z1 = 25, ведомой:

z2 = z1×u, (4.34)

где u – передаточное отношение передачи (u = 1,167)

z2 = 25×1,167 = 29,175.

Принимаем z2 = 30.

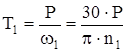

Вращающий момент на валу ведущей звездочки

. (4.35)

. (4.35)

гдеР = 3 – мощность мотор-редуктора, кВт;

n1 = 56 – частота вращения звездочки, мин-1.

Допускаемое давление в шарнирах цепи [Р], МПа, определяется в зависимости от шага цепи и числа оборотов ведущей звездочки.

Согласно рекомендациям [16] для шага t = 19,05 мм, n1 = 56 мин-1 и с учетом примечания

[P] = [Ртабл]×[1 + 0,01(z1 - 17)], (4.36)

[Р] = 39×[1 + 0,01 (25 - 17)] = 42,12 МПа.

Находим шаг цепи

.

.

Принимаем ближайшее большее значение t = 25,4 мм.

Проекция опорной поверхности шарнира Аоп = 179,7 мм2, разрушающая нагрузка Q = 60 кН, масс 1 м цепи g = 2,6 кг/м.

Проверка цепи по двум показателям

- по частоте вращения: для цепи с шагом t = 25,4 мм допускаемая частота вращения [n1] = 800 мин-1. Условие n1 £ [n1] выполнено;

- по давлению в шарнирах.

Для данной цепи при n = 56 мин-1 значение [Р]=36[1+0,01(25-17)]=38,88 МПа.

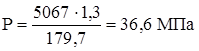

Расчетное давление

, (4.37)

, (4.37)

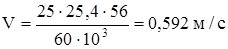

гдеFt – окружная сила, Н;

Аоп – проекция опарной поверхности шарнира, мм2;

, (4.38)

, (4.38)

гдеV – средняя скорость цепи, м/с.

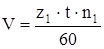

, (4.39)

, (4.39)

.

.

.

.

.

.

Условие Р £ [Р] выполнено.

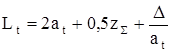

Определение числа звеньев цепи

, (4.40)

, (4.40)

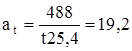

гдеаt – межосевое расстояние при данном шаге цепи

, (4.41)

, (4.41)

где а – межосевое расстояние, мм;

t – шаг цепи, мм;

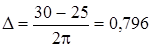

zS - суммарное число зубьев

zS = z1 + z2, (4.42)

D - поправка, D = z2 – z1/2p.

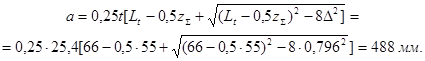

Выбираем а = 488 мм.

.

.

zS = 25 + 30 = 55.

.

.

Lt = 2×19,2 + 0,5×55 + (0,7962/19,2) = 38,4 + 27,5 + 0,033 = 65,933.

Округляем до четного числа Lt = 66.

Уточняем межосевое расстояние

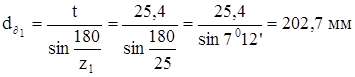

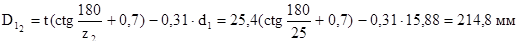

Определение диаметров делительных окружностей звездочек

- ведущий:

;

;

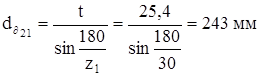

- ведомой:

.

.

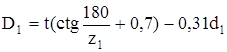

Определение диаметров наружных окружностей звездочек:

- ведущей:

, (4.43)

, (4.43)

гдеd1 – диаметр ролика цепи, принемаем d1 = 15,88.

.

.

- ведомой:

.

.

Определение сил, действующих на цепь.

Окружная сила: Ft = 5067 Н.

Центробежная сила:

, (4.44)

, (4.44)

гдеg = 2.6 – масса 1 м цепи, кг/м;

V = 0,592 – средняя скорость цепи, м/с.

Fv = 2,6×0,592 = 0,91 Н.

Сила от провисания цепи

Ff = 9.81Kf×g×a, (4.45)

гдеКf – коэффициент, учитывающий расположение цепи;

а – межосевое расстояние, м.

При наклонном расположении цепи Kf = 1,5.

Ff = 9,81×1,5×2,6×0,488 = 18,67 Н.

Расчетная нагрузка на валы

Fb = Ft + 2Ff, (4.46)

Fb = 5067 + 2×18,67 = 5104,34 Н.

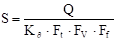

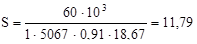

Проверка коэффициента запаса прочности цепи

, (4.47)

, (4.47)

где Q = 60 кН – табличная величина, определяемая согласно рекомендациям, нагрузка на цепь, кН.

.

.

Нормативный коэффициент запаса прочности [S] = 7,3.

Условие S ³ [S] выполнено.

4.2.2 Расчет зубчатого зацепления [15]

Исходные данные:

- ведущая шестерня: число зубьев z1 = 85, модуль 4, диаметр делительной окружности d¶1 = 340 мм, ширина зубчатого венца В = 20 мм, частота вращения n1 = 48 мин-1, угловая скорость w = p×n/30 = 5,02 рад/с;

- ведомая шестерня: число зубьев z2 = 53; модуль 4, диаметр делительной окружности d¶2 = 212 мм, ширина зубчатого венца В = 25 мм, частота вращения n1 = 77 мин-1, угловая скорость w = 8,06 рад/с.

материал шестерни – сталь 40Х улучшенная ГОСТ 4543-71, твердость НВ = 245.

Передаточное отношение

u = z2/z1, (4.48)

u = 53/85 = 0,623.

Расчет зубчатого зацепления ведется на выносливость по контактным напряжениям на изгиб.

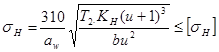

Напряжение контакта для прямозубых передач

, (4.49)

, (4.49)

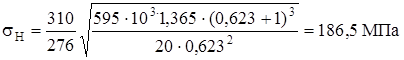

где aw = 276 – межосевое расстояние, мм;

Т2 – передаваемый крутящий момент на валу ведущей шестерни (ведомой звездочки), Н×мм;

Т2 = Т1×u, (4.50)

Т2 = 510×103×1,167 = 595×103 Н×мм;

Кн – коэффициент, учитывающий динамическую нагрузку и неравномерность распределения нагрузки между зубьями и по ширине венца;

Кн = Кнa×Кнb×КнJ, (4.51)

гдеКнa - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями, для прямозубых колес Кнa = 1;

Кнb - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, при консольном расположении зубчатых колес, для

НВ £ 350 Кнb = 1,2-1,35. Выбираем Кнb = 1,3;

КнJ - коэффициент, зависящий от окружной скорости колес и степени точности их изготовления. Для прямозубых колес при J = 5 м/с и девятой степени точности КнJ = 1,05-1,10. Выбираем КнJ = 1,05.

Кн = 1×1,3×1,05 = 1,365.

.

.

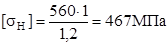

Допускаемое контактное напряжение

, (4.52)

, (4.52)

гдеsНlimb – предел контактной выносливости при базовом числе циклов; для стали 40 Х нормализованной при НВ < 350 sНlimb = 2НВ + 70 = 2×245 + 70 = 560 МПа;

КНL – коэффициент долговечности, при числе циклов нагружения каждого зуба колеса больше базового, принимают КHL = 1;

[SH] – коэффициент безопасности

Для нормализованной и улучшенной стали [SH] = 1,1-1,2.

.

.

Дата: 2019-05-28, просмотров: 351.