Содержание

Введение

1. Анализ современных технологий и техники производства вареных колбас

1.1 Описание технологии производства как системы процессов

1.1.1 Характеристика колбасных изделий

1.1.2 Требования к сырью и материалам

1.1.3 Требования к готовой продукции

1.1.4 Рецептура

1.1.5 Технологический процесс

1.1.6 Машинно-аппаратурная схема производства вареных колбас

1.2. Обзор современных конструкций

1.2.1 Волчки

1.2.2 Фаршемешалки

1.3 Патентная проработка

2. Описание разработанного объекта

2.1 Техническая характеристика и описание конструкции фаршемешалки ЛПК 1000Ф

2.2 Техническая характеристика и описание конструкции волчка ЛПК 1000В

3. Бизнес – план реализации проекта

3.1 Резюме

3.2 Характеристика продукции

3.3 Обоснование рынков сбыта

3.4 Характеристика конкурентов и выбор конкурентной стратегии

3.5 Производственный план

3.6 Календарный план

4. Инженерные расчеты

4.1 Технологические расчеты

4.1.1 Технологический расчет волчка

4.1.2 Технологический расчет фаршемешалки

4.1.3 Технологический расчет шприца ФШ2-ЛМ

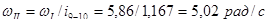

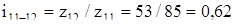

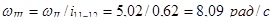

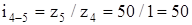

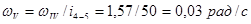

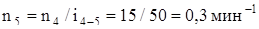

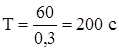

4.2 Кинематический расчет привода мешалки

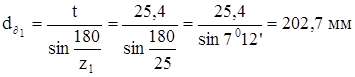

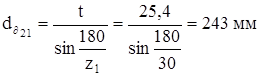

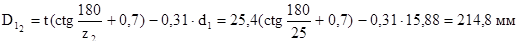

4.2.1 Расчет параметров цепной передачи

4.2.2 Расчет зубчатого зацепления

4.3 Расчёт шнекового питателя волчка

4.4 Расчеты, подтверждающие работоспособность

4.4.1 Расчет вала шнека на прочность

5. Организация монтажа, эксплуатации и ремонта оборудования

5.1 Проведение монтажных работ

5.2 Испытания трубопроводов

5.3 Особенности наладки технологической линии

5.4 Монтаж, ремонт и эксплуатация фаршемешалки

5.5 Монтаж, ремонт и эксплуатация волчка

5.6 Техническое обслуживание и ремонт оборудования

6. Безопасность и экологичность проекта

6.1 Производственная безопасность

6.1.1 Физические опасные и вредные производственные факторы

6.1.2 Химические опасные и вредные производственные факторы

6.1.3 Биологические и психофизические опасные и вредный производственные факторы

6.2 Экологическая безопасность

6.3 Безопасность в чрезвычайных ситуациях

6.4 Расчет количества теплоты, влаги и диоксида углерода

7. Технико-экономический расчет

7.1 Расчёт капиталовложений

7.2 Расчет дополнительных текущих расходов

7.3 Экономия текущих затрат

7.4 Расчет годового экономического эффекта и показателя рентабельности и капиталовложений

Заключение

Список используемых источников

Введение

Анализ состояния мясоперерабатывающей промышленности за последние три года показал, что, несмотря на наличие позитивных сдвигов (замедление спада производства, рост числа приватизированных предприятий, восстановление разрушенных хозяйственных связей и т.п.), эти процессы пока не привели к стабилизации экономики, не стимулируют рост производства и его техническое перевооружение. В пищевой, и в частности, мясоперерабатывающей промышленности углубляется кризис научно-технического развития.

В настоящее время около 40 % мясокомбинатов находятся в предаварийном состоянии. Только около 16 % зданий и сооружений построено по типовым проектам и отвечают современным требованиям. Крайне низок уровень автоматизации технологических процессов, применения современных машин и аппаратов, а также автоматизированных технологических линий. Из-за остаточного принципа долгосрочного кредитования прекращено строительство большого количества перерабатывающих заводов и комбинатов. Развитие мясоперерабатывающей отрасли тормозится как физическим и моральным износом действующего оборудования, так и необеспеченностью новым, а также системами автоматизации.

Обновление парка основного технологического оборудования на мясоперерабатывающих предприятиях в целом не превышает 3-4 %. Из выпускаемого оборудования лишь 8-9 % этого количества составляют поточные автоматизированные линии.

Отраслевая наука не получает необходимой государственной поддержки и многие уже выполненные разработки остаются невостребованными.

Из вышесказанного становится очевидной актуальность модернизации линии производства сарделек на Воронежском хладокомбинате с предварительным анализом современного уровня развития машин этих видов в РФ и мировом производстве, а также тенденций развития этой техники в будущем.

Рецептура

В таблице 1.3 приведена рецептура колбасы «Вареная докторская высшего сорта (ГОСТ Р 52196-2003)» и в таблице 1.4- колбасы «Вареная любительская высшего сорта (ГОСТ Р 52196-2003)»

Колбаса «Вареная докторская высшего сорта (ГОСТ Р 52196-2003)»:

- оболочки: круга диаметром 50 ... 55 мм (№4) и свыше 55 мм (№ 5); искусственные, разрешенные к использованию, маркированные, оболочки диаметром 65 ... 120 мм; пузыри говяжьи и свиные.

- форма, размер и вязка батонов : прямая или овальная.

Выход продукта. 109 % от массы несоленого сырья.

Таблица 1.3- Рецептура колбасы «Вареная докторская высшего сорта

| Наименование сырья, пряностей и материалов | Норма |

| Сырье несоленое, кг на 100 кг | |

| говядина жилованная высшего сорта | 25 |

| свинина жилованнаяполужирная | 70 |

| яйца куриные или меланж | 3 |

| молоко коровье, сухоецельное или обезжиренное | 2 |

| Пряности и материалы, г на100 кг несоленого сырья | |

| соль поваренная пищевая | 2090 |

| натрия нитрит | 7,1 |

| сахар-песок или глюкоза | 200 |

| орех мускатный или кардамон молотые | 50 |

| Итого | 100 |

Таблица 1.4 - Рецептура колбасы «Вареная любительская высшего сорта

| Наименование сырья, пряностей и материалов | Норма |

| Сырье несоленое, кг на 100 кг | |

| говядина жилованная высшего сорта | 35 |

| свинина жилованнаянежирная | 40 |

| шпик хребтовой | 25 |

| Пряности и материалы, г на100 кг несоленого сырья | |

| соль поваренная пищевая | 2500 |

| натрия нитрит | 5,6 |

| сахар-песок или глюкоза | 100 |

| орех мускатный или кардамон молотые | 55 |

| смесь пряностей № 1 вместо сахара и пряностей | 250 |

| перец черный или белый молотый | 85 |

| Итого | 100 |

Колбаса «Вареная любительская высшего сорта (ГОСТ Р 52196-2003)»:

- оболочки: синюги говяжьи и бараньи: круга говяжьи диаметром 50... 55 мм (№ 4) и свыше 55 мм (№ 5); искусственные оболочки, разрешенные к использованию, маркированные, диаметром 65...120 мм.

- форма, размер и вязка батонов: прямая или изогнутая, длина до 50 см. Выход продукта. 107 % от массы несоленого сырья.

Технологический процесс

Технологический процесс вареных колбас состоит из следующих стадий:

- приемка сырья;

- убой и обескровливание;

- обвалка, жиловка;

- предварительное измельчение мясного сырья;

- посол мяса;

- созревание;

- тонкое измельчение и приготовление фарша;

- шприцевание фарша в оболочку;

- вязка батонов и навешивание в раму;

- термообработка (осадка, обжарка и варка);

- охлаждение и хранение.

Животные поступают на комбинат в специальных автоприцепах, расчитаных на перевозку до 50 голов свиней и 30 голов КРС, оборудованных для перевозки и снабженных климат –системой. Далее все животные проходят первоначальную инспекцию и ветеринарный осмотр, на наличие видимых повреждений и симптомов болезней. Затем, прошедшие животные направляются в цех убоя.

Животные попадают на фиксирующий конвейер, где производится их душирование, оглушение. После оглушения электрическим током животное направляется по средствам подвесного пути на обескровливания. Крупный рогатый скот обескровливают через 1,5 мин после оглушения, свиней — через 1 мин. Полнота обескровливания определяется выходом крови, вытекающей в течение 6 мин после вскрытия кровеносных сосудов. Она должна составлять 50—60 % содержащейся в теле животного крови или не менее 4,5 % массы КРС и не менее 3,5 % массы свиней. Часть крови, оставшейся в туше, удаляется при извлечении внутренних органов. Затем обескровленная туша по подвесному пути направляется шпарку. Шпарка- кратковременная обработка поверхности туш свиней при температуре теплоносителя (воды) 51-83° С с целью ослабления связи между подлежащими удалению частями (волосом, щетиной) и самим объектом. Шпарку производят в чане шпарительном конвейеризированном, который имеет в конце скребмашину для удаления щетины. После выхода туши из скребмашины ее подвешивают на монорельсовый путь, и она направляется в опалочную печь. По пути туша проходит пункт рабочего-щетинщика. На этом пункте производится осмотр туши и удаление оставшихся частей щетины в труднодоступных местах.

Пройдя опаливание туша двигаясь по подвесному пути проходит пункт душирования. Душирование производят из шланга рабочие, чтобы смыть остатки щетины и эпидермиса после опаливания. Затем тушу вскрывают и извлекают внутренние органы. Вскрытая туша продолжает двигаться по монорельсовому пути, а ее извлеченные органы по конвейерной ленте, расположенной под монорельсом. Это позволяет производить инспекцию и отбор органов, а также в случае обнаружения заболеваний органов отметить соответствующую тушу. После инспекции туши отравляют на распиловку. Учитывая небольшой объем производства распиловку проводят переносными дисковыми пилами.

Затем 45…60% полученных полутуш отправляют в холодильный отсек для хранения, а остальные в цех обвалки и жиловки . Внутренние органы проходят еще раз инспекцию, промываются и направляются на хранение с дальнейшей реализацией.

В цехе обвалки и жиловки свиные полутуши разделываются на 3 части: лопатку, среднюю часть и окорока. Эту стадию осуществляют на подвесном пути с помощью секача. Далее полученные отрубы отправляют на конвейерный стол обвалки и жиловки марки РЗ-ФЖ2В. Жиловка включает в себя: удаление из обваленного мяса хрящей, жира, сухожилий, косточек, кровоподтеков, кровеносных сосудов, крупных нервных сплетений и других малоценных в пищевом отношении включений. При жиловке мяса одновременно нарезают на куски (для ручной последующей нарезки массой до 500 - 600 г. для машинной -до 2 кг).Далеевыполняют дифференцированную обвалку. Ее производят на конвейере бригадным методом, при которой обвальщик работает за одним столом с жиловщиками, что устраняет излишнее транспортирование мяса, повышает производительность труда, улучшает санитарное состояние мяса. Соотношение обвальщиков и жиловщиков на конвейере 2:1. После конвейера мясо в напольных тележках отправляется на весовой контроль на весы.

Измельчение мяса производят на волчке через решетку с отверстиями 12-25 мм (шрот) или мелко через решетку с диаметром отверстий 2-3 мм (фарш).

Мясо солят либо до измельчения на волчке в кусках массой 0,4-1,0 кг, либо измельченное в виде шрота или фарша из расчета на 100 кг мяса 2,0-2,5 кг соли с добавкой нитрита в виде раствора концентрацией не выше 2,5 %. Посоленное мясо выдерживают при температуре 3-4 °С в кусках 48 часов, в виде шрота - 24 часа [9].

В настоящее время широко практикуется посол фарша рассолом, при котором процесс ускоряется с 24 до 6 часов. Для приготовления рассола на 100 дм3 воды добавляют 26 кг соли и 75 г нитрита. Затем фарш подают в фаршемешалку, откуда он помещается в камеру созревания с температурой 2-4 °С и выдерживают 6 часов. При посоле, в первую очередь, изменяется влагосвязывающая способность мяса. Это связано с тем, что при добавлении соли количество активных центров молекул белков увеличивается, в результате возрастает влагосвязывающая способность фарша. Влагоудерживающая и жироудерживающая способности сырья тоже увеличиваются, что обусловлено увеличением доли солерастворимых белков, находящихся в растворенном состоянии.

После выдержки мясо подают в куттер. Смешивание компонентов каждого наименования вареных колбас осуществляется куттере. При приготовлении фарша в мясо добавляют все предусмотренные для каждого вида колбас добавки, а также цельное молоко и воду. В зависимости от вида колбас вода добавляется в количестве от 10 до 30 % от массы мяса, а так же чешуйчатый лед. При изготовлении колбасных изделий требуется тонко измельченная однородная структура фарша. Фарш интенсивно перемешивается в куттере в течении 8-10 минут при температуре 8-10 °С, которая поддерживается с помощью внесения чешуйчатого льда, производится тонкое измельчение мяса ножевой головкой, содержащей до 10-ти ножей, вращающихся с частотой от 2000 до 4000 об/мин. Для повышения качества фарша, его внешнего вида и вкуса куттер содержит систему вакуумирования внутренней полости с созданием вакуума 0,039-0,059 МПа.

Для выработки кусочков шпика в линии производства некоторых видов колбас применяется шпигорезка и еще одна фаршемешалка, в которую подают фарш после куттерования и шпик. Время перемешивания мяса в фаршемешалке составляет 4-16 минут.

Оболочки заполняют фаршем на вакуумных шприцах при давлении 0,049-0,059 МПа. Отсос воздуха из фарша при вакуумировании обеспечивает высокое качество колбасных изделий.

При вязке отжимают во внутрь оболочки фарш, прочно завязывают шпагат на конце, делая петлю для навешивания батонов на раму.

При термической обработке колбасные изделия проходят три стадии тепловой обработки: осадку, обжарку и варку. В настоящее время эти процессы объединяются в одном универсальном агрегате периодического действия типа РЗ-ФАТ-12, что позволяет автоматизировать процесс термической обработки колбасных изделий.

Осадка - один важных процессов, обеспечивающих монолитность колбасных батонов, это процесс восстановления нарушенной при шприцевании коагуляционной структуры фарша. Осадка производится в специальных камерах, где поддерживаются определенные температурно-влажностные режимы: температура 2-4 °С, относительная влажность воздуха 85-90 %. После осадки вареные колбасы, направляют на обжарку, т.е. обработку горячими дымовыми газами для придания хорошего товарного вида и некоторого дубления белковой оболочки. Обжарка колбасных изделий производится при температуре до 100 °С, в течение 60-140 мин, относительной влажности 10-20 %, при скорости движения дымовоздушной среды до 2 м/сек обеспечивает равномерность и интенсивность окраски поверхности и достижения температуры в центре батона 40-50 0С.

Варка – термическая обработка колбасных батонов, в результате которой получается готовый к употреблению продукт. Процесс варки производится паровоздушной смесью при температуре 85-90 °С и относительной влажностью 90 %. Окончание процесса варки также определяется по температуре внутри контрольного батона, которая в зависимости от вида готовых продуктов должна быть от 68 до 72 °С [1].

После варки варёные колбасные изделия охлаждают водой, а затем воздухом. Охлаждение проводят для снижения потерь массы, предотвращения порчи и сохранения надлежащего товарного вида изделий после тепловой обработки. Применяют двухстадийную холодную обработку: вначале холодной водой в универсальных термокамерах в течение 10 минут, а затем в камерах воздушного охлаждения при температуре не выше 8 0С и относительной влажности воздуха 95 %. При охлаждении водой сокращается продолжительность процесса в результате повышения коэффициента теплоотдачи. Однако охлаждение водой проводят лишь до температуры 27-30 °С [9]. С целью испарения оставшейся на поверхности батонов влаги и подсушивания оболочки колбасы доохлаждают в воздушной среде в охлаждаемых помещениях до достижения температуры в центре батона не выше 15 0С. При более продолжительном охлаждении водой поверхность батонов колбасы не подсыхает, в связи с чем, возможна быстрая микробиальная порча увлажненных колбас, в частности быстрое развитие плесени. При охлаждении водой с поверхности батонов смываются жировые подтёки, остатки бульона и другие загрязнения, предотвращается морщинистость оболочки.

После охлаждения водой колбасные изделия на этих же рамах по подвесному конвейеру направляют в камеры охлаждения, где поддерживают температуру воздуха 0-4 °С и относительную влажность около 95 %. Продолжительность этой стадии охлаждения от 4до 8 часов. К концу охлаждения температура изделий должна достигнуть 8-10 °С. Охлаждение до более низкой температуры не рекомендуется, так как при попадании в более тёплые помещения колбасы «отпотевают» в результате конденсации на их поверхности влаги. При этом оболочка их тускнеет, внешний вид ухудшается, и создаются благоприятные условия для развития плесени [9].

Колбасные изделия хранят в камерах, в которых поддерживается определённая температура и относительная влажность воздуха. Варёные колбасы хранят в охлаждённом состоянии до 72 часов в натуральной оболочке и до 30 суток в полиамидной, при температуре не выше 6 °С и относительной влажности в пределах 95 % [1].

Волчки

Волчки относятся к группе машин для среднего, мелкого и тонкого измельчения.

Волчки используют для среднего и мелкого измельчения сырья. Основные части волчка — механизмы подачи, измельчения и привод. Механизм подачи имеет загрузочный бункер, в котором либо смонтирован питатель (принудительная подача), либо его нет (сырье загружается самотеком).

Модернизация волчков связана с поиском лучших конструктивных решений в способе подачи сырья в рабочую зону для ухода от свободной подачи мяса из бункера под собственным весом, как не обеспечивающей непрерывной и равномерной подачи сырья в рабочую зону. Поиск идет в направлении введения, принудительной подачи за счет выпуска волчков со шнековой подачей из бункера. Второй актуальной задачей является совмещение в режущем механизме волчка функций измельчения и жиловки сырья, что исключает проведение операций жиловки вручную и существенно повышает эффективность производства[4].

КБХА г. Воронежа разработаны волчок-жиловщик ЛПК1000В в комплекте оборудования для малого колбасного цеха с диаметром выходной решетки 114 мм и производительностью 1100 кг/час, а также волчок - жиловщик ВФ-160 с диаметром выходной решетки 160 мм, максимальной производительностью 5000 кг/час с жиловочным устройством, включающим жиловочные ножи с направляющими каналами и периферийным, выходом отходов жиловки через шиберное устройство.

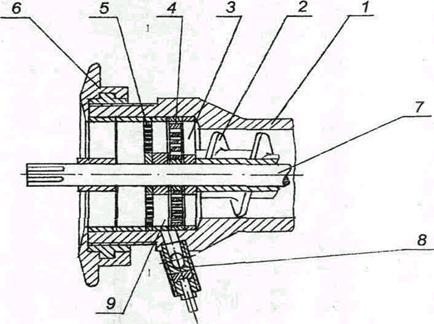

1 - корпус рабочей камеры; 2 - шнек подающий; 3 - ножи; 4 - решетка входная; 5 - решетка выходная; 6 - гайка; 7 - вал; 8 - устройство жиловочное; 9 - нож жиловочный

Рисунок 1.1 - Камера ножевая с жиловочным устройством

Немецкая фирма Kramer+Grebe выпускает целое семейство волчков с диаметрами выходной решетки 114 и 160 мм, а также волчок с варочной камерой, образующей с ножевым узлом единую систему, обеспечивающую высокое качество фарша, а также волчок-жиловщик, ножевая камера которого с жиловочным устройством представлена на рисунке 1.1.

Австрийская фирма Laska-выпускает серийно волчки-жиловщики с диаметром выходной решетки 114-200 мм с оригинальным жиловочным устройством, позволяющим собирать отходы жиловки не на периферии, а в центре режущего механизма, и выводить их вперед по оси через выходную решетку, не нарушая целостности корпуса.

Анализ литературы показывает, что куттеры менее других агрегатов колбасного производства подвержены конструктивным изменениям. Модернизация куттеров идет по линии изменения физико-химических параметров процесса, качества вакуумирования, а также модернизации основного органа куттеров - ножевых головок. Получило также развитие направление агрегатирования, т.е. придания куттерам дополнительных функций, а также их компьютеризации.

Фаршемешалки

В мясной промышленности используются мешалки. Оснащенные вакуумными и вибрационными устройствами. Вибрационные воздействия позволяют интенсифицировать технологические процессы и улучшить качество получаемых продуктов. [4]

В России и на Украине выпускаются мешалки различных конструкций.

Так, ПО "Темп" (г. Черкассы) производит мешалки Л5-ФМ2-У-150 и Л5-ФМ2-У-335 вместимостью дежи соответственно 150 и 335 л, а также вакуумные Л5-ФМВ-630А «Бирюса» вместимостью дежи 630 л. Серийно выпускаются заводом «Продмаш» (г. Донецк) смесители А 1-ФЛ Б/ 1 со шнековой выгрузкой и А1-ФЛВ/2 с эксцентриково-лопастным насосом, разработанные НПО «Мир».

Известны конструкции Санкт-Петербургского СКБ Росмясомолпроект: мешалки Я2-ФЮБ (вместимостью дежи 150 л), мешалки-измельчители Я2-ФИГ (вместимостью дежи 630 л).

К новым отечественным фаршемешалкам относится мешалка М 1 Б-04 вместимостью дежи 400 л из нержавеющей стали с блоком автоматики и пультом управления (ПО «Краемашзавод» г. Красноярск).

Зарубежные фирмы Австрии, Германии, Швейцарии, Нидерландов, Дании, Италии, Швеции и других стран производят различные конструкции мешалок для мясной промышленности.

В Австрии фирма Laska выпускает мешалки как атмосферные, так и вакуумные, а также комбинированные. Вместимость дежи составляет, л: 130, 250, 400, 800, 1200, 1600, 2000, 3000, 3600 и 4500. Рабочие органы мешалок выполняются в основном лопастными, Z-образными и спиральными.

В Германии ряд фирм Diessel, Glass, Kilia, Stephan, Klamer+Grebe, Seydelmann выпускают разнообразные современные мешалки и комбинированные с ними машины. Так, фирма Diessel предлагает специальные мешалки вместимостью от 100 до 5000 л. Наряду с вышеперечисленными мешалками фирма Diessel разработала полностью автоматизированные установки и многоцелевые аппараты.

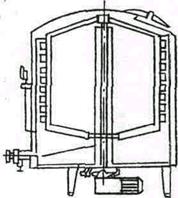

Мешалки-измельчители фирмы Stephan оснащены вакуумной системой, шнековыми лопастями со скребками и др. Конструкции типовых фаршемешалок приведены на рисунке 1.2.

а - пропеллерная; б - выносная; в - якорная;

Рисунок 1.2 – Типы фаршемешалок

Льдогенератор для чешуйчатого льда представляет собой агрегат горизонтального типа, в состав которого входит холодильный агрегат, узел генерирования чешуйчатого льда, привод узла генерирования льда, раму, систему трубопроводов и автоматику.

Вода подается из центральной водопроводной сети в ванну льдогенератора, в которую погружен горизонтальный барабан узла генерирования льда. Проходя через барабан льдогенератора хладагент охлаждает его стенки, на наружной поверхности которого намораживается слой льда. При вращении барабана лед специальным ножом скалывается в виде чешуек.

Резюме

Так как конечным результатом любой реконструкции и модернизации в условиях дефицита инвестиционных ресурсов и проблемы выживания предприятия в конкурентной среде, является доходность, то целью последующих экономических расчетов будет попытка показать необходимость и целесообразность данных преобразований. Правильно составленный бизнес-план помогает оценить затраты по изготовлению и реализации продукции и соизмерить их с возможными ценами реализации, чтобы определить потенциальную прибыль задуманного дела.

В результате модернизации волчка, фаршемешалки была усовершенствована их конструкция, а так же использован агрегат производства чешуйчатого льда нового поколения. Преимуществом модернизированного волчка является интенсификация процесса измельчения фарша за счет усовершенствования конструкции режущего инструмента, а преимуществом модернизированной фаршемешалки является сокращение ручного труда, за счет добавление в конструкцию опрокидывателя. Технологические расчеты подтверждают возможность осуществления конструктивных и технических разработок. Использование приведенной модернизации позволяет увеличить объем выпускаемой продукции за тот же период времени.

Применение агрегата производства чешуйчатого льда позволяет уменьшить время намораживания льда, чем повышается экономия энергозатрат, при том же количестве вырабатываемого льда.

Расчет технологической эффективности показывает, что прирост прибыли предприятия, обусловленный внедрением проекта, составляет ощутимую сумму.

Бизнес-план позволяет наглядно показать эффективность работы установки и с экономической точки зрения обосновать целесообразность внедрения данного оборудования, подкрепив это соответствующими технико- экономическими расчетами.

Характеристика продукции

Колбасные изделия являются одним из наиболее востребованных продуктов у населения. Данная продукция выпускается практически в каждом крупном, а сейчас, при появлении мини-заводов и в мелких населённых пунктах. Благодаря широкому ассортименту и большой разнице в цене, колбасные изделия пользуются спросом у всех групп населения.

ООО « Мясокомбинат «Бобровский» производит обширный ассортимент колбасных изделий: вареные, полукопченые колбасы, сосиски и сардельки, а так же мясных деликатесов: карбонад, окорок, вырезка. Так же предприятие реализует: субпродукты I и II категорий, костный фарш и муку, обрезь свиную, кости. Обширный ассортимент колбасных изделий и деликатесов обусловлен высокими пищевыми достоинствами и пригодностью в пищу продукции без дополнительной подготовки. На ООО « Мясокомбинат «Бобровский» вырабатывается обширный ассортимент вареных колбас высшего сорта. Рецептура некоторых из них разработана технологами предприятия, и по своим показателям не уступает другим видам. Как правило, это колбасы высшего сорта, имеющие прекрасный внешний вид в гигиенической упаковке, и прекрасный вкус в сочетании с нежной консистенцией.

Продукция, вырабатываемая на ООО « Мясокомбинат «Бобровский» выгодно отличается от аналогов по всей Воронежской области за счет того, что завод работает на сырье, которое получает в своем цехе убоя. А это и вкусовые качества, и внешнее оформление, а также минимальное количество брака за счет использования парного мяса. Все это приводит к тому, что данная колбаса одна из самых покупаемых и пользующихся спросом у населения.

Обоснование рынков сбыта

Продукция мясоперерабатывающей отрасли имеет широкий рынок сбыта и стабильный спрос у населения. В сложившейся конъюнктуре рынка предприятие вышло сначала на потребителей районов области, но по прошествии 1 года завод вышел на рынок всей области и уверенно подбирается к лидирующим позициям. Потребителем выпускаемой продукции в данном случае являются как единичные, так и оптовые покупатели, заключающие долгосрочные договора.

В целом ООО « Мясокомбинат «Бобровский» удержало свой рынок в период переформирования и успешно продолжает борьбу.

Стратегия финансирования

В области инвестиционной деятельности организации определяют наиболее эффективные направлении инвестирования и формы инвестиционных вложений. Они ставят перед собой задачи определения оптимальных объемов, структуры, направлений капитальных вложений, роста основного капитала основных фондов), их обновления на основе новейших науки и техники и в итоге, на основании всего этого работки и освоения новых или усовершенствованных продуктов, технологий и процессов.

Внебюджетные средства включают собственные средства предприятий и организаций, осуществляющих инновационную деятельность, и средства инвесторов. В составе собственных средств предприятий и организаций, направляемых на осуществление инновационной деятельности могут быть отчисления от прибыли, фонд амортизационных отчислений, фонд развития производства.

Предприятие имеет прибыль от реализации продукции. Прибыль распределяется на фонд накопления, который в свою очередь одним из своих составляющих имеет фонд развития производства, науки и техники, который составляет 65% от фонда накоплений. Кредиты предприятие не берет, так как они не выгодны. Таким образом предприятие может вложить в проект модернизации собственные деньги от прибыли. Данная сумма позволит быстро и качественно произвести модернизацию оборудования.

Инженерные расчеты

Технологические расчеты

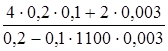

4.1.1 Технологический расчет волчка [11]

Определяем производительность волчка

Мв=  (4.1)

(4.1)

гдеj = 0,6 - коэффициент использования площади решетки;

F- режущая способность измельчающего механизма, м2/ч;

F = 15×n×P×D2(j1×k1 + j2×k2 + … + jz×kz), (4.2)

гдеn = 150 - частота вращения ножевого вала, мин-1;

D = 0,2 - диаметр решетки, м;

К = 5 - количество зубьев ножа, шт;

Z = 5 – количество режущих плоскостей механизма.

F = 15×150×3,14×0,22 (0,6×4 + 0,6×4 + 0,6×4 + 0,6×4+ 0,6×4) = 2714,33 м2/ч;

Fp- удельная поверхность продукта после измельчения, м2/ кг;

Fp=  (4.3)

(4.3)

где V = 0,2 - скорость истечения продукта через решетки волчка, м/с;

J - продолжительность поворота ножевого вала на угол, равный углу между зубьями ножа, с:

J =

(4.4)

(4.4)

J=

= 0,1 c,

= 0,1 c,

r = 1100 - плотность мяса, кг/м3;

d = 0,003 - диаметр отверстий в выходной решетке, м:

Fp =  = 1,3 м2/кг,

= 1,3 м2/кг,

Mв =  = 11252 кг/ч.

= 11252 кг/ч.

Определяем мощность привода волчка

N = (N1 + N2 + N3 + N4)×N-1, (4.5)

где N1 - мощность необходимая для резки мяса, кВт:

N1 =  (4.6)

(4.6)

где a = 2×104 - удельный расход энергии на измельчение, Дж/кг

Мв = 0,347 - секундная производительность механизма, кг/с:

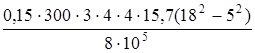

N1 =  = 9 кВт.

= 9 кВт.

N2 - мощность, необходимая для преодоления трения в режущем механизме, кВт

N2 =  (4.7)

(4.7)

где m = 0,15 – коэффициент трения скольжения ножа по решетке во время работы,

r = 300 - усредненное удельное давление в поверхности стыка Н/см2;

b = 3 – ширина площадки контакта лезвия ножа и решетки, см;

w = 15,7 - угловая скорость вращения ножей, рад/с;

D = 18 - внешний диаметр лезвия ножа, см;

D = 5 - внутренний диаметр лезвия ножа, см;

N2=  = 12,6 кВт,

= 12,6 кВт,

N3- мощность, необходимая для работы червяка, кВт;

N3 =  ( 4.8)

( 4.8)

где P0 - давление, необходимое для преодоления сопротивлений, Па

P0 =  ( 4.9)

( 4.9)

где J = 400 - напряжение сдвига для мяса, Н/ см,

R = 1 - коэффициент, учитывающий соотношение размеров кусочков, диаметр отверстий, скорость истечение продукции,

dup - приведенный диаметр, см

dup =  (4.10)

(4.10)

где d1 = 0,3 - диаметр отверстий первой решетки, см,

d2 = 2,5 - диаметр отверстий второй решетки, см

dup =  = 0,53 см.

= 0,53 см.

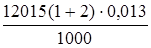

P0 =  = 12015 Па.

= 12015 Па.

d0 = 2 - коэффициент, учитывающий потери энергии на трение продукта о стенки при движении его в цилиндре машины;

M0 = 0,013 - объемная производительность машины, н3/с;

N3=  = 0,36 кВт,

= 0,36 кВт,

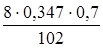

N4 = мощность, необходимая для работы подающих механизмов, кВт;

N4 =  (4.11)

(4.11)

где К0 = 8 - коэффициент сопротивления при перемещении продукции шнеками

L = 0,7 - длина шнеков, м;

N4 =  = 0,02 кВт.

= 0,02 кВт.

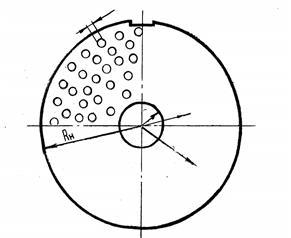

Ножевые решетки, используемые в волчке для измельчения мясного сырья, представляют собой диск постоянной толщины с плоской рабочей перфорированной поверхностью, с центральным посадочным отверстием и с круглыми отверстиями перфорации. Решетка представлена на рисунке 3.1.

Рисунок 4.1

Рассчитаем количество и схему размещения отверстий перфорации таким образом, чтобы обеспечить одинаковую пропускную способность каждого условного кольца решетки по всей плоскости рабочей поверхности.

Расчет производим по формулам, содержащим числа ряда Фибоначчи.

Определяем наружные радиусы условных колец

Rn = (1,272)n×R0, (4.12)

где R = 0,024 - радиус центрального посадочного отверстия решетки, м;

n - порядковый номер условного кольца;

R1 = 1,2721×0,024 = 0,030528 м;

R2 = 1,2722×0,024 = 0,0388 м;

R3 = 1,2723×0,024 = 0,0493 м;

R4 = 1,2724×0,024 = 0,0799 м;

R5 = 1,2725×0,024 = 0,0897 м;

R6 = 1,2726×0,024 = 0,1016 м.

Так как ориентировочно внешний диаметр решетки равен 0,2 м, то принимаем наружный радиус Rn = R6 = 0,1016 м.

Определяем количество отверстий, расположенных рядами на центральных радиусах условных колец.

Zn+1 = [1,618×Zn], (4.13)

где Zn = 13 – количество отверстий в первом от оси диска условном кольце;

Квадратные скобки означают целую часть числа:

Z2 = [1,618×13] = 21,

Z3 = [1,618×21] = 34,

Z4 = [1,618×34] = 55,

Z5 = [1,618×55] = 89,

Z6 = [1,618×89] = 144.

Определим пропускную способность 1,4 и 6-го условных колец

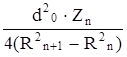

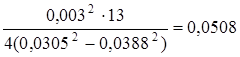

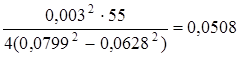

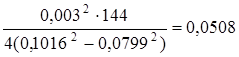

Kn =  , (4.14)

, (4.14)

где d0 = 0,003 - диаметр круглых отверстий перфорации, м;

K1 =  ,

,

K4 =  ,

,

K6 =  .

.

Таким образом из расчетов видно, что K1 = K2 = K3 = K4 = K5 = K6.

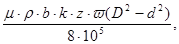

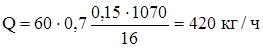

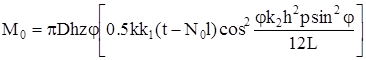

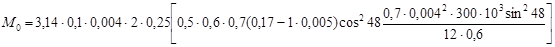

4.1.2 Технологический расчет фаршемешалки [11]

Фаршмешалка горизонтальная с вертикальным вращением лопастей.

Определим производительность фаршемешалки. Для мешалок периодического действия производительность определяется по следующей формуле:

, (4.15)

, (4.15)

где a = 0,7- коэффициент заполнения или использования полезной емкости;

V = 0,15 – геометрическая емкость резервуара (дежи) мешалки, м3;

r = 1070 - плотность перемешиваемого продукта, кг/м3;

t = 16 – полная продолжительность перемешивания, включая загрузку и выгрузку, мин.

Среднее практическое значение a для перемешивания вязких продуктов в горизонтальной мешалке составляет 0,5-0,7.

.

.

Определим сопротивление среды, испытываемое вращающимися лопастями ведущего и ведомого валов.

Сопротивление, испытываемое одной лопастью, определяется по формуле:

, (4.16)

, (4.16)

где s - удельное сопротивление, Н/м2;

F – площадь лобовой поверхности лопасти, м2.

По данным Лапшина для фарша, имеем:

, (4.17)

, (4.17)

где s0 = 4000-8000 – условное начальное сопротивление, Н/м2;

а = 4000-5000 – постоянный параметр, зависящий от вида фарша;

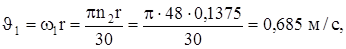

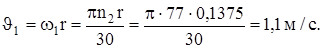

J - скорость вращения лопастей, м/с.

Лобовая площадь поверхности лопасти:

F = (R - r)×l, (4.18)

где R = 0,1375– наружный радиус, м;

r = 0,03– внутренний радиус, м;

l = 0,39– длина лопасти, м;

F = (0,1375 – 0,03)×0,39 = 0,042 м2.

Удельное сопротивление для лопасти:

s1 = 7000 + 5000 + 0,685 = 10420 Н/м2;

s2 = 7000 + 5000 + 1,1 = 12500 Н/м2.

Сопротивление, испытываемое одной лопастью ведущего вала

Р1 = s1×F = 10420×0,042 = 437,64 Н;

ведомого вала

Р2 = s2×F = 12500×0,042 = 525 Н.

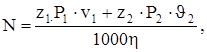

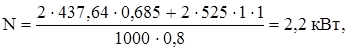

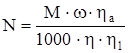

Мощность двигателя привода фаршемешалки определяется по формуле

(4.19)

(4.19)

где z1, z2 – соответственно число лопастей на ведущем и ведомом валах

Выбираем согласно рекомендациям [13] мотор-редуктор МЦ2С-100-56 КУЗ ГОСТ 20721-75, мощностью N = 3 кВт, n = 56 мин-1.

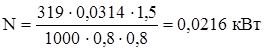

Мощность, потребляемая на привод поворота дежи фаршемешалки определяется по формуле

, (4.20)

, (4.20)

гдеМ – момент сопротивления повороту дежи, Н×м;

w - угловая скорость вращения дежи, рад/c;

hа = 1,3-1,5 – коэффициент запаса мощности в момент пуска, выбираем hа = 1,5;

h = 0,8 – КПД привода поворота дежи;

h1 = 0,87 – КПД редукторной части мотор-редуктора.

Момент сопротивления определяется следующим образом

М = Р×l, (4.21)

где Р – сила сопротивления повороту дежи, Н;

l – плечо силы относительно оси поворота (оси ведущего вала фаршемешалки), м;

Р = m×g, (4.22)

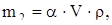

гдеm – суммарная масса дежи фаршемешалки и находящегося в ней фарша

m = m1×m2, (4.23)

где m1 = 100 – масса дежи, кг;

m2 – масса фарша, кг.

(4.24)

(4.24)

гдеa = 0,7 – коэффициент заполнения дежи;

V = 0,15 – емкость дежи, м3;

r - плотность фарша, кг/м3.

m2 = 0,7×0,15×1070 = 112,5 кг

mсум = 100 + 112,5 = 212,5 кг

Р = 2125 Н; R = 0,15 м – определяется согласно чертежу.

М = Р×R, (4.25)

М = 2125×0,15 = 319 Н×м.

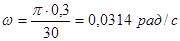

, (4.26)

, (4.26)

.

.

.

.

Согласно рекомендациям [13] выбираем мотор-редуктор 2МВЗ-80-15G310 ГОСТ 24439-80 мощностью N = 0,25 кВт; n = 15 мин-1.

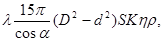

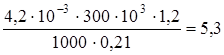

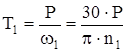

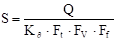

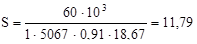

4.1.3 Технологический расчет шприца ФШ2-ЛМ [11]

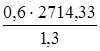

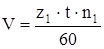

Определим производительность шприца

Q =  (4.27)

(4.27)

где l= 0,6 – коэффициент подачи фарша;

a = 58 - угол подъема винтовой линии шнека, град;

D = 0,1- наружный диаметр рабочей части шприца, м;

D = 0,05 - внутренний диаметр рабочей части шприца, м;

S = 0,07 - шаг винта, м;

К = 1,075 - коэффициент увеличения ширины впадины;

h = 95,5 - число оборотов шнека, мин-1;

r = 1100 - плотность мяса, кг/ м3

Q =  кг/ч.

кг/ч.

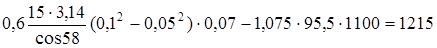

Объемную производительность шнекового питателя определим по методу Шенкеля

, (4.28)

, (4.28)

где D = 0,1 - наружный диаметр шнека, м;

h = 0,004 - глубина нарезки, м;

Z = 2 - число шнеков;

j0 = 0,25 - коэффициент, учитывающий уменьшение производительности за счет контакта шнеков;

к = 0,6 - коэффициент;

к1 = 0,7 - коэффициент;

t = 0,17 - среднее значение шага нарезки винтовой линии, м;

N0 = 1 – число заходов винта;

l - 0,005 - средняя толщина гребня винта, м;

j = 48 - угол развертки средней линии нарезки;

к2 = 0,7 - коэффициент, зависящий от обратного хода продукта;

r = 300×103 - давление, создаваемое винтом на выходе продукта, Н/м2;

L = 0,6 – длина шнека, м.

=

=

= 4,2×10-3 м3/с.

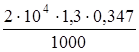

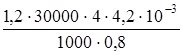

Мощность электродвигателя вытеснителя

N =  , (4.29)

, (4.29)

где М = 4,2×10-3 –объемная производительность за секунду, м3/с;

Р = 300×103 – давление напора, создаваемое вытеснителем, Н/ м2;

ha = 1,2 - коэффициент запаса мощности;

h = 0,21 - механический КПД вытеснителя.

N =  кВт.

кВт.

Производительность вакуум-насоса

Мв = b0×M, (4.30)

где b0 = 4 - коэффициент, учитывающий соотношение производительности вакуум- насоса и производительности вытеснителя

Мв = 4×4,2×10-3 = 16,8×10-3 м3/с.

Мощность электродвигателя к вакуум- насосу

N =  (4.31)

(4.31)

где А = 30000 - расход энергии на сжатие, 1 м3 воздуха, откачиваемого вакуум-насосом, Дж/м3;

h = 0,8 - механический КПД вакуум-насоса

N =  = 5 кВт.

= 5 кВт.

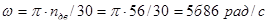

4.2 Кинематический расчет привода мешалки []

Привод фаршемешалки состоит из:

- мотор-редуктора серии МЦ2С-100-56КУЗ ГОСТ 20721-75 с частотой вращения выходного вала 56 мин-1 и мощностью N = 3 кВт.

- цепной передачи;

- зубчатой передачи от ведущего вала фаршемешалки к ведомому.

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

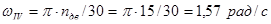

Поворот дежи

.

.

Время одного полного оборота емкости

.

.

Поворот емкости на 900

.

.

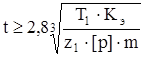

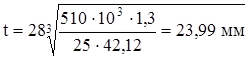

4.2.1 Расчет параметров цепной передачи [15]

Исходные данные: цепная передача расположена меду мотор-редуктором и ведущим шнековым валом фаршемешалки. Передаваемая мощность 3 кВт. Частоты вращения: ведущей звездочки n1 = 56 мин-1, ведомой – n2 = 48 мин-1. Угол между линией, проходящей через центры и горизонталью 550, смазывание периодическое, работа в две смены.

Выбираем цепь приводную роликовую однорядную ГОСТ 13568-75 и определяем ее шаг

, (4.32)

, (4.32)

где Т1 – вращающий момент на валу ведущей звездочки, Н×мм;

z1 – число зубьев ведущей звездочки;

[р] – допускаемое давление, приходящееся на единицу проекции опорной поверхности шарнира, Н/мм2;

m – число рядов цепи;

Кэ – коэффициент, учитывающий условия монтажа и эксплуатации цепной передачи.

Кэ = Кд + Ка + Кн + Кр + Ксм + Кп, (4.33)

где Кд – динамический коэффициент, при спокойной нагрузке Кд = 1;

Ка – коэффициент, учитывающий влияние межосевого расстояния, при а = (30-50)t принимаем Ка = 1;

Кн – коэффициент, учитывающий наклон цепи, при наклоне до 600 Кн = 1;

Кр – коэффициент, учитывающий способ регулирования натяжения цепи, при автоматическим регулировании Кр = 1;

Ксм – коэффициент, учитывающий способ смазки; для периодического способа смазывания Ксм = 1,3-1,5. Выбираем Ксм = 1,3.

Кп – коэффицент, учитывающий сменность работы оборудования, при работе в две смены Кп = 1.

Кэ = 1×1×1×1×1,3×1 = 1,3.

Число зубьев ведущей звездочки z1 = 25, ведомой:

z2 = z1×u, (4.34)

где u – передаточное отношение передачи (u = 1,167)

z2 = 25×1,167 = 29,175.

Принимаем z2 = 30.

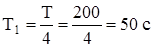

Вращающий момент на валу ведущей звездочки

. (4.35)

. (4.35)

гдеР = 3 – мощность мотор-редуктора, кВт;

n1 = 56 – частота вращения звездочки, мин-1.

Допускаемое давление в шарнирах цепи [Р], МПа, определяется в зависимости от шага цепи и числа оборотов ведущей звездочки.

Согласно рекомендациям [16] для шага t = 19,05 мм, n1 = 56 мин-1 и с учетом примечания

[P] = [Ртабл]×[1 + 0,01(z1 - 17)], (4.36)

[Р] = 39×[1 + 0,01 (25 - 17)] = 42,12 МПа.

Находим шаг цепи

.

.

Принимаем ближайшее большее значение t = 25,4 мм.

Проекция опорной поверхности шарнира Аоп = 179,7 мм2, разрушающая нагрузка Q = 60 кН, масс 1 м цепи g = 2,6 кг/м.

Проверка цепи по двум показателям

- по частоте вращения: для цепи с шагом t = 25,4 мм допускаемая частота вращения [n1] = 800 мин-1. Условие n1 £ [n1] выполнено;

- по давлению в шарнирах.

Для данной цепи при n = 56 мин-1 значение [Р]=36[1+0,01(25-17)]=38,88 МПа.

Расчетное давление

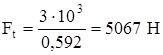

, (4.37)

, (4.37)

гдеFt – окружная сила, Н;

Аоп – проекция опарной поверхности шарнира, мм2;

, (4.38)

, (4.38)

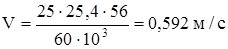

гдеV – средняя скорость цепи, м/с.

, (4.39)

, (4.39)

.

.

.

.

.

.

Условие Р £ [Р] выполнено.

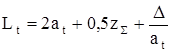

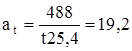

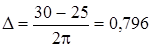

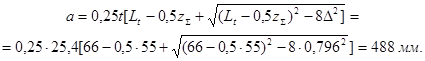

Определение числа звеньев цепи

, (4.40)

, (4.40)

гдеаt – межосевое расстояние при данном шаге цепи

, (4.41)

, (4.41)

где а – межосевое расстояние, мм;

t – шаг цепи, мм;

zS - суммарное число зубьев

zS = z1 + z2, (4.42)

D - поправка, D = z2 – z1/2p.

Выбираем а = 488 мм.

.

.

zS = 25 + 30 = 55.

.

.

Lt = 2×19,2 + 0,5×55 + (0,7962/19,2) = 38,4 + 27,5 + 0,033 = 65,933.

Округляем до четного числа Lt = 66.

Уточняем межосевое расстояние

Определение диаметров делительных окружностей звездочек

- ведущий:

;

;

- ведомой:

.

.

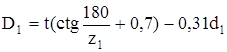

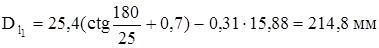

Определение диаметров наружных окружностей звездочек:

- ведущей:

, (4.43)

, (4.43)

гдеd1 – диаметр ролика цепи, принемаем d1 = 15,88.

.

.

- ведомой:

.

.

Определение сил, действующих на цепь.

Окружная сила: Ft = 5067 Н.

Центробежная сила:

, (4.44)

, (4.44)

гдеg = 2.6 – масса 1 м цепи, кг/м;

V = 0,592 – средняя скорость цепи, м/с.

Fv = 2,6×0,592 = 0,91 Н.

Сила от провисания цепи

Ff = 9.81Kf×g×a, (4.45)

гдеКf – коэффициент, учитывающий расположение цепи;

а – межосевое расстояние, м.

При наклонном расположении цепи Kf = 1,5.

Ff = 9,81×1,5×2,6×0,488 = 18,67 Н.

Расчетная нагрузка на валы

Fb = Ft + 2Ff, (4.46)

Fb = 5067 + 2×18,67 = 5104,34 Н.

Проверка коэффициента запаса прочности цепи

, (4.47)

, (4.47)

где Q = 60 кН – табличная величина, определяемая согласно рекомендациям, нагрузка на цепь, кН.

.

.

Нормативный коэффициент запаса прочности [S] = 7,3.

Условие S ³ [S] выполнено.

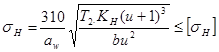

4.2.2 Расчет зубчатого зацепления [15]

Исходные данные:

- ведущая шестерня: число зубьев z1 = 85, модуль 4, диаметр делительной окружности d¶1 = 340 мм, ширина зубчатого венца В = 20 мм, частота вращения n1 = 48 мин-1, угловая скорость w = p×n/30 = 5,02 рад/с;

- ведомая шестерня: число зубьев z2 = 53; модуль 4, диаметр делительной окружности d¶2 = 212 мм, ширина зубчатого венца В = 25 мм, частота вращения n1 = 77 мин-1, угловая скорость w = 8,06 рад/с.

материал шестерни – сталь 40Х улучшенная ГОСТ 4543-71, твердость НВ = 245.

Передаточное отношение

u = z2/z1, (4.48)

u = 53/85 = 0,623.

Расчет зубчатого зацепления ведется на выносливость по контактным напряжениям на изгиб.

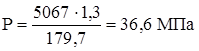

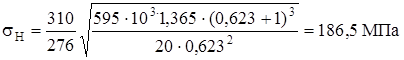

Напряжение контакта для прямозубых передач

, (4.49)

, (4.49)

где aw = 276 – межосевое расстояние, мм;

Т2 – передаваемый крутящий момент на валу ведущей шестерни (ведомой звездочки), Н×мм;

Т2 = Т1×u, (4.50)

Т2 = 510×103×1,167 = 595×103 Н×мм;

Кн – коэффициент, учитывающий динамическую нагрузку и неравномерность распределения нагрузки между зубьями и по ширине венца;

Кн = Кнa×Кнb×КнJ, (4.51)

гдеКнa - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями, для прямозубых колес Кнa = 1;

Кнb - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, при консольном расположении зубчатых колес, для

НВ £ 350 Кнb = 1,2-1,35. Выбираем Кнb = 1,3;

КнJ - коэффициент, зависящий от окружной скорости колес и степени точности их изготовления. Для прямозубых колес при J = 5 м/с и девятой степени точности КнJ = 1,05-1,10. Выбираем КнJ = 1,05.

Кн = 1×1,3×1,05 = 1,365.

.

.

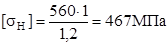

Допускаемое контактное напряжение

, (4.52)

, (4.52)

гдеsНlimb – предел контактной выносливости при базовом числе циклов; для стали 40 Х нормализованной при НВ < 350 sНlimb = 2НВ + 70 = 2×245 + 70 = 560 МПа;

КНL – коэффициент долговечности, при числе циклов нагружения каждого зуба колеса больше базового, принимают КHL = 1;

[SH] – коэффициент безопасности

Для нормализованной и улучшенной стали [SH] = 1,1-1,2.

.

.

Проведение монтажных работ

Монтаж линии осуществляется в соответствии с установочными чертежами, силами ремонтных и слесарных бригад под руководством главного инженера. Предварительно приготавливают подъемно транспортные механизмы и необходимые механизмы, с помощью которых будет осуществляться подъем и перемещение машин и аппаратов. А также подготавливаются установочные площадки.

Поступившее новое оборудование извлекают из транспортирующей тары, удаляют поверхностную смазку и осуществляют сборку отдельных агрегатов и механизмов, которые монтируется на основное оборудование после его установки. Необходимость этого заключается в том, что эти агрегаты и механизмы являются ответственными сборочными единицами и поэтому должны транспортироваться отдельно от основного оборудования, во избежание их поломки и повреждения.

После установки и компоновки всех машин и аппаратов в линии осуществляют подвод и присоединение трубопроводов и электрокоммуникаций. Особенно тщательно выполняют соединения, обеспечивающие герметичность (фланцевые соединения, сварные и т.д.). При монтаже трубопроводов крепление производится к строительным конструкциям, причем при выборе способа крепления учитывают необходимость разборки и сборки и степень подвижности трубопровода. Перед монтажом проверяют наличие и правильность оставленных отверстий для прохода отверстий в стенках, перегородках, перекрытиях. Осуществляется заземление каждого аппарата и машины.

При определении качества монтажа проверяют качество заливки фундаментных болтов и надежность крепления машины, правильность ее установки и выверки на горизонтальность, вертикальность, соосность валов, соответствие проекту и технической документации материалов трубопроводов, их диаметров и уклонов, правильность установки и соединения с трубопроводами запорной и регулирующей арматуры (кранов, вентилей, задвижек). Затем проверяют соосность деталей и механизмов привода, комплектность и правильность сборки внутренних сборочных единиц и механизмов, соблюдение зазоров и допусков, для данного класса механизмов, производят подтяжку болтовых и других разъемных соединений.

Проверяют наличие контрольно-измерительных приборов, предохранительных устройств, ограждений, а также смазка во всех точках. В заключение работ по подготовке к пуску оборудование чистят, моют, протирают и убеждаются в отсутствии посторонних предметов (ключей, тряпок и т.д.) на движущихся частях машин. Перед пуском машина должна быть обеспечена электроэнергией, паром, холодом, водой, сжатым воздухом и стоком отработанных вод.

Дальнейшие этапы пуско-наладочных работ производят как после монтажа, так и после капитального ремонта или модернизации машины или аппарата. Испытания могут быть механические, для машин и технологические для машин и аппаратов. Кроме того, при необходимости для определения прочности и плотности соединений сосудов, трубопроводов и аппаратов производят пневматические (при помощи сжатого воздуха) и гидравлические (на воде) испытания.

Механические испытания машин начинают с пробного пуска, к которому приступают после тщательного изучения заводской инструкции по эксплуатации. Вначале машину по возможности проворачивают вручную (за штурвал, рукоятку, шкив привода), отключив при этом электродвигатель от сети и сняв приводные ремни и цепи.

Затем, пробным пуском (толкачом) проверяют правильность направления вращения электродвигателя, что особенно важно при наладке автоматов, во избежание аварии. После этого электродвигатель присоединяют к передаче и производят пробный пуск машины кратковременным включением привода. При нормальной работе в период пробного пуска не должно быть заеданий, рывков, толчков, повышенной вибрации и постороннего шума. Мелкие дефекты, выявленные в процессе пробного пуска, устраняют.

Затем производят обкатку машины вхолостую, т.е. без нагрузки. Продолжительность обкатки указывается в инструктаже по эксплуатации, или в справочной литературе. В процессе обкатки проверяют взаимное расположение деталей в сборочных единицах, надежность крепления болтов, гаек, заклепок и так далее.

По возможности обкатку ведут на скорости, меньше рабочей. Все замеченные неисправности немедленно устраняются. Испытания под нагрузкой производят с целью достижения машиной механических параметров (производительности, рабочей нагрузки, скорости движения) в соответствии с паспортными данными. Продолжительность испытания указываются в инструкции завода изготовителя. Нагрузка на машину должна возрастать постепенно по величине и по времени.

Испытания трубопроводов

После монтажа или ремонта трубопроводы промывают водой, затем производят гидравлические испытания на прочность и плотность, при пробном давлении. Величина пробного давления обычно равна 1,25 от рабочего давления, но не менее 0,2 МПа; для арматуры 1,5 от рабочего давления.

При испытании конец проверяемого участка трубопровода закрывают заглушкой, давление создаю с помощью ручного гидравлического пресса. Вначале давление создают до разрешенного, выдерживают систему не менее 5 минут, после чего давление постепенно снижают до рабочего и производят осмотр. Трубопровод считается выдержавшим испытания, если, давление не падает, а также отсутствуют течи в соединениях.

Экологическая безопасность

Отходы производства вареных колбас связаны с выбросами в атмосферу газов, сбросами в водоемы сточных вод, ухудшающих состояние почвы, прилегающей к предприятию, а также твердыми отходами. Степень вредного воздействия на природу определяют по параметрам: ПДК, ПДВ, БПК, ХПК. Твердыми отходами являются кости и костный остаток, которые перерабатываются на предприятии и затем реализуются.

Источником загрязнения воздуха является котельная предприятия. В атмосферу выбрасываются оксиды углерода и азота. Значения ПДКм.р. приведены в таблице 6.5.

Однако эти значения превышаются и к предприятию применяются штрафные санкции.

Таблица 6.5- ПДКм.р оксидов углерода и азота

| Соединения | ПДКм.р, мг/м3 |

| Оксид азота | 0,6 |

| Оксид углерода | 0,81 |

Предельно допустимые концентрации (ПДК) и содержания химических веществ в воде водоемов после смешения со сбрасываемыми стоками не должны превышать нормы, установленные в ГН 2.1.5.1315-03.

Ориентировочные допустимые уровни (ОДУ) химических веществ в воде должны превышать нормы, установленные в ГН 2.1.5.689-98. Значения ПДК и ОДУ некоторых химических веществ приведены в таблице 6.6.

Очистные сооружения мясоперерабатывающего завода включают в себя два отделения: гидроуловитель и флотатор. Исходный производственный сток проходит через решетку, на которой задерживаются грубодисперсные и волокнистые примеси. Отбросы с решеток собираются в контейнер и отправляются на свалку. Далее сток попадает в приемный резервуар (песколовушку). Здесь взвешенные частицы выпадают в осадок, который удаляется насосом и отправляется на свалку. Далее из резервуара сточные воды полаются в жироловушку, где всплывает жир и выделяется осадок. Из жироуловителя сток поступает во флотатор, откуда через камеру очищенных стоков сбрасывается в канализацию.

Расчёт капиталовложений

Приведем в таблицах 7.2, 7.3, 7.4 сведения о затратах на реализацию проекта.

Таблица 7.2 - Расчет материальных расходов

| Наименование | Единицы измерения | Цена, р | Расход | Сумма, р. |

| Фаршемешалка | ||||

| Сырье, материалы 1. Лист 12x280x240,65X13 2. Электроды | кг пачка | 173 146 | 25 7 | 4325 1022 |

| Волчек | ||||

| 3. Сталь 12Х13 | кг | 148 | 24 | 3552 |

| 4. Электроэнергия | кВт×ч | 2,89 | 466 | 1347 |

| Агрегат для производства чешуйчатого льда | ||||

| 5.Сталь 12Х18Н9Т Комплектующие: Болт М10 Винт М6 | кг шт шт | 154 3 1,5 | 27 6 30 | 4158 18 45 |

| Итого (ЗМ) | 14467 | |||

Таблица 7.3 - Расчет трудозатрат и средств на оплату труда

| Вид работ | Трудоемкость, чел×час | Разряд | Часовой тариф, р. | Оплата труда, р |

| Станочные: Токарные Фрезерные Шлифовальные Сверлильные Электроимпульсная Слесарные Монтаж- демонтаж | 12 13,6 10 8 12 11 40 | 6 5 5 4 5 5 5 | 72 70 72 68 70 70 74 | 864 952 720 540 840 770 2960 |

| Итого (Зтр) | 7746 |

Таблица 7.4 - Приобретение технических средств

| Наименование | Цена, тыс. р. | Количество, шт | Сумма, тыс. р. |

| Фреза торцевая, D = 160 мм Фреза торцевая, D = 100 мм Фреза концевая, D = 40 мм Фреза концевая, D = 16 мм Фреза шпоночная, D = 16 мм Резцы токарные Мотор-редуктор Пульт управления Выключатель концевой | 3,889 2,714 0,960 0,232 0,184 0,084 8,7 2 0,371 | 1 1 1 1 1 3 1 1 2 | 3,889 2,714 0,960 0,232 0,184 0,252 8,7 4 0,742 |

| Итого(КВ) | 21,673 i |

Капитальные затраты, тыс. р, на создание и реализацию проекта, направлены на проектирование, изготовление и монтаж новых узлов и оборудования, покупку комплектующих и технических средств, обеспечение дополнительными производственными площадями, инфраструктурой;

, (7.1)

, (7.1)

где КБ - балансовая стоимость основного оборудования, дополнительно устанавливаемого по проекту, включающая расходы на приобретение, транспортировку, хранение, монтаж и наладку, тыс.р.;

КВ - стоимость вспомогательного оборудования и резервного оборудования, тыс. р.;

КИ - затраты на создание дополнительной инфраструктуры, тыс. р.;

Кс - стоимость зданий и помещений, дополнительно необходимых для реализации проекта, тыс. р.;

КП - производственные затраты, включающие расходы на проектирование и разработку, тыс. р.;

Кд - стоимость демонтируемых основных производственных фондов, тыс. р.;

Ко - экономия капиталовложений за счёт реализации оборудования, технических средств, демонтируемых при реализации проекта, тыс. р.

Балансовая стоимость основного оборудования:

КБ = СП, (7.2)

где СП - полная себестоимость изготовления, тыс. р.:

СП = (1+кН)×ЗП, (7.3)

где кН - коэффициент, учитывающий накладные расходы, кН =2,5;

ЗП - прямые затраты на изготовление оборудования, тыс. р.:

ЗП = ЗО+ЗМ, (7.4)

где ЗМ - материальные расходы, тыс. p.,

3О - основная и дополнительная заработная плата, тыс. р.,

ЗО = ЗТР×кЗ, (7.5)

где ЗТР - трудозатраты и средства на оплату труда, тыс. р.;

к3 =2 - коэффициент, учитывающий дополнительную зарплату и начисления,

ЗО = 7,746×2 = 15,492 тыс.р.,

Прямые затраты:

ЗП = 14467+15,492 = 29,959 тыс.р.,

Себестоимость:

СП = (1+2,5)× 29,959= 104,856 тыс.р.

Балансовая стоимость:

КБ = 104,856 тыс.р.

Стоимость приобретённых вспомогательных технических средств, тыс. р.:

(см. таблицу 5.4) КВ =21,673 тыс. р.

Затраты на создание дополнительной инфраструктуры, тыс. р.:

КИ = 0,1×КБ, (7.6)

КИ = 0,1×104,856 = 10,4856 тыс. р.

Стоимость зданий и помещений, дополнительно необходимых для реализации проекта, тыс. р.:

КС = СПЛ×ПЛ, (7.7)

где СПЛ - стоимость одного квадратного метра площади помещения под реализацию проекта, тыс. р./м2;

ПЛ - занимаемая площадь, м2;

Так как на реализацию проекта не требуются дополнительные площади, то принимаем КС = 0.

Производственные затраты, включающие расходы на проектирование и разработку, тыс. р.:

КП = ТП×СП, (7.8)

где СП – стоимость часа проектирования, СП = 0,1 тыс.р.;

ТП – трудоемкость проектных работ, чел×ч.

ТП = 8×М×В, (7.9)

где 8 – длительность рабочего дня;

М - число проектировщиков, М = 2 чел;

В - длительность проектирования, В=30 дней:

ТП = 8×2×30 = 480 чел×ч.

КП = 480×0,1 = 48 тыс. р.

Стоимость демонтируемых основных производственных фондов, Кд=0.

Экономия капиталовложений за счёт реализации оборудования, технических средств, демонтируемых при реализации проекта, КО = 0.

Таким образом, капитальные затраты:

К = 104,856 +21,673+10,4856 +0+48+0-0 = 185,015 тыс. р.

Экономия текущих затрат

Экономия текущих затрат, тыс. р./год:

ЭТ = ЭС + ЭЗ + ЭУ + ЭБ + ЭК + ЭН – ЭО – И,(7.14)

где ЭС - экономия, обусловленная уменьшением расхода сырья, материалов, топлива и т. д., тыс. р./год;

ЭЗ - экономия на заработной плате и сопутствующих ей отчислениях, тыс. р./год;

ЭУ - экономия на части расходов, образующихся при увеличении объёма производства, тыс. р./год;

ЭБ - экономия, обусловленная уменьшением брака продукции и увеличением её качества, тыс. р./год;

ЭК - экономия, обусловленная увеличением качества продукции, тыс.р./год;

ЭН - экономия, обусловленная повышением уровня надёжности оборудования, тыс. р./год;

ЭО - экономия на расходах по содержанию, ремонту и эксплуатации оборудования, тыс. р./год;

И - дополнительные текущие расходы, тыс. р./год.

Расчет экономии текущих затрат определим на календарный год, тыс. р./год:

ЭТ = ЭК + ЭН + ЭС – И. (7.15)

Экономия, обусловленная повышением уровня надежности оборудования, ЭН, тыс.р/год:

(7.16)

(7.16)

где О1 = 19 – количество внезапных внеплановых остановок в год до внедрения проекта;

О2 = 10 – количество внезапных внеплановых остановок в год после внедрения проекта;

У = 21,7 – стоимость одной незапланированной остановки, тыс. р.

195,3 тыс.р./год.

195,3 тыс.р./год.

ЭК= (Ц2 – Ц1)*Впр, (7.17)

ЭК= (120,1–118,17)*112000= 21,616 тыс. р./ год.

Эс=Нс*Дс*Впр*Цс , (7.18)

где Нс = 0,00012 – норма расхода воды на единицу продукции, м3/кг;

Дс =20 – относительное снижение нормы расхода воды, %;

Цс = 16,11– цена воды, р/м3.

Эс=0,00012*0,2*16,11*112000 = 4,303 тыс.р./год.

Экономия составит:

ЭТ = 195,3+ 21,616+4,303–23,101= 198,118 тыс.р./год.

Заключение

В процессе выполнения дипломного проекта на основании проведенного литературного обзора и патентных исследований определены тенденции развития современной техники по переработке мясного сырья и предложены новые технические решения конструкций фаршемешалки, волчка, и льдогенератора на ООО «Мясокомбинат «Борисоглебский» г. Борисоглебск.

Были проведены расчеты, подтверждающие надежность и работоспособность спроектированных узлов и машин. Разработаны мероприятия по обеспечению экологической чистоты производства и безопасности обслуживания данного оборудования в производственных условиях.

Рассчитан годовой экономический эффект от внедрения предложенных модернизаций для данного предприятия, который составил 170366 р., а также срок окупаемости капиталовложений в проект 0,93 года, что подтверждает эффективность внедрения проекта.

Содержание

Введение

1. Анализ современных технологий и техники производства вареных колбас

1.1 Описание технологии производства как системы процессов

1.1.1 Характеристика колбасных изделий

1.1.2 Требования к сырью и материалам

1.1.3 Требования к готовой продукции

1.1.4 Рецептура

1.1.5 Технологический процесс

1.1.6 Машинно-аппаратурная схема производства вареных колбас

1.2. Обзор современных конструкций

1.2.1 Волчки

1.2.2 Фаршемешалки

1.3 Патентная проработка

2. Описание разработанного объекта

2.1 Техническая характеристика и описание конструкции фаршемешалки ЛПК 1000Ф

2.2 Техническая характеристика и описание конструкции волчка ЛПК 1000В

3. Бизнес – план реализации проекта

3.1 Резюме

3.2 Характеристика продукции

3.3 Обоснование рынков сбыта

3.4 Характеристика конкурентов и выбор конкурентной стратегии

3.5 Производственный план

3.6 Календарный план

4. Инженерные расчеты

4.1 Технологические расчеты

4.1.1 Технологический расчет волчка

4.1.2 Технологический расчет фаршемешалки

4.1.3 Технологический расчет шприца ФШ2-ЛМ

4.2 Кинематический расчет привода мешалки

4.2.1 Расчет параметров цепной передачи

4.2.2 Расчет зубчатого зацепления

4.3 Расчёт шнекового питателя волчка

4.4 Расчеты, подтверждающие работоспособность

4.4.1 Расчет вала шнека на прочность

5. Организация монтажа, эксплуатации и ремонта оборудования

5.1 Проведение монтажных работ

5.2 Испытания трубопроводов

5.3 Особенности наладки технологической линии

5.4 Монтаж, ремонт и эксплуатация фаршемешалки

5.5 Монтаж, ремонт и эксплуатация волчка

5.6 Техническое обслуживание и ремонт оборудования

6. Безопасность и экологичность проекта

6.1 Производственная безопасность

6.1.1 Физические опасные и вредные производственные факторы

6.1.2 Химические опасные и вредные производственные факторы

6.1.3 Биологические и психофизические опасные и вредный производственные факторы

6.2 Экологическая безопасность

6.3 Безопасность в чрезвычайных ситуациях

6.4 Расчет количества теплоты, влаги и диоксида углерода

7. Технико-экономический расчет

7.1 Расчёт капиталовложений

7.2 Расчет дополнительных текущих расходов

7.3 Экономия текущих затрат

7.4 Расчет годового экономического эффекта и показателя рентабельности и капиталовложений

Заключение

Список используемых источников

Введение

Анализ состояния мясоперерабатывающей промышленности за последние три года показал, что, несмотря на наличие позитивных сдвигов (замедление спада производства, рост числа приватизированных предприятий, восстановление разрушенных хозяйственных связей и т.п.), эти процессы пока не привели к стабилизации экономики, не стимулируют рост производства и его техническое перевооружение. В пищевой, и в частности, мясоперерабатывающей промышленности углубляется кризис научно-технического развития.

В настоящее время около 40 % мясокомбинатов находятся в предаварийном состоянии. Только около 16 % зданий и сооружений построено по типовым проектам и отвечают современным требованиям. Крайне низок уровень автоматизации технологических процессов, применения современных машин и аппаратов, а также автоматизированных технологических линий. Из-за остаточного принципа долгосрочного кредитования прекращено строительство большого количества перерабатывающих заводов и комбинатов. Развитие мясоперерабатывающей отрасли тормозится как физическим и моральным износом действующего оборудования, так и необеспеченностью новым, а также системами автоматизации.

Обновление парка основного технологического оборудования на мясоперерабатывающих предприятиях в целом не превышает 3-4 %. Из выпускаемого оборудования лишь 8-9 % этого количества составляют поточные автоматизированные линии.

Отраслевая наука не получает необходимой государственной поддержки и многие уже выполненные разработки остаются невостребованными.

Из вышесказанного становится очевидной актуальность модернизации линии производства сарделек на Воронежском хладокомбинате с предварительным анализом современного уровня развития машин этих видов в РФ и мировом производстве, а также тенденций развития этой техники в будущем.

Анализ современных технологий и техники производства вареных колбас

Дата: 2019-05-28, просмотров: 345.