При разработки металлоконструкции частей дозатора и узлов их соединений рассматриваются характерные случаи нагружения дозатора при реализации полной силы тяги локомотива. Первый случай – машина перемещается под уклон, оба крыла раскрыты на рабочий угол. Второй случай – машина перемещается на прямом горизонтальном участке, одно крыло раскрыто на наибольший рабочий угол, второе полностью прикрыто; третий случай – машина на прямом горизонтальном участке, одно крыло раскрыто на минимальный рабочий угол, второе полностью прикрыто. Первые два случая рассматриваются при расчете крыла на прочность.

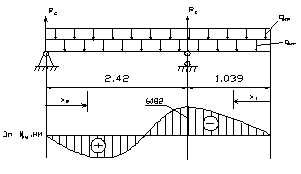

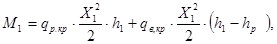

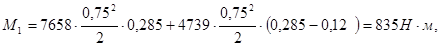

При расчете крыла на прочность в первом приближении принимают следующую расчетную схему: крыло как балка на двух опорах с одной консолью; по длине балки действуют равномерно распределенные нагрузки qр.кр и qв.кр.

Рисунок 7- Схема сил действующих на крыло

Суммарная приведенная сила резанию и волочению крыла  и

и  , кН:

, кН:

\

кН,

кН,

кН.

кН.

Определяем равномерно распределенные нагрузки qр.кр и qв.кр, Н/м [2]:

; (28)

; (28)

, (29)

, (29)

где  и

и  -суммарная приведенная сила резанию и волочению крыла, кН.

-суммарная приведенная сила резанию и волочению крыла, кН.

Н/м;

Н/м;

Н/м.

Н/м.

Определим реакции в опорах С и Е:

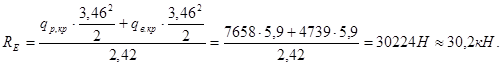

Мс=0:  отсюда

отсюда

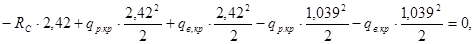

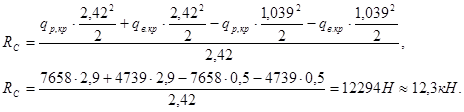

МЕ=0:

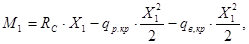

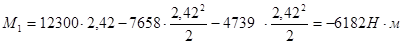

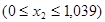

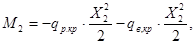

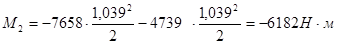

Нам необходимо определить наиболее опасное сечение крыла, для этого составим эпюру изгибающего момента.

Рассмотрим участки:

1 участок

:

:

,

,

,

,

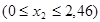

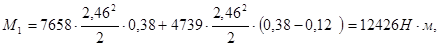

2 участок

:

:

,

,

Определение момента кручения крыла

Вследствие смещения нагрузок qр.кр и qв.кр относительно опор в вертикальной плоскости крыло по длине будет скручиваться моментом М.кр.

Рисунок 8- Схема для определения крутящего момента действующего на крыло

Для определения наиболее опасного сечения крыла, рассмотрим эпюру крутящего момента.

Рассмотрим участки:

1 участок

:

:

,

,

2 участок

:

:

,

,

3 участок

:

:

,

,

Так как на крыло действуют изгибающий момент Мизг и момент кручения Мкр, то для определения наиболее опасного сечения приведем эти моменты к одному Мпр [6].

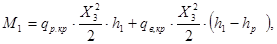

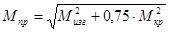

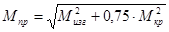

, (30)

, (30)

Выполним подбор сечения крыла, для этого рассмотрим наиболее опасное сечение.

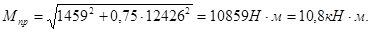

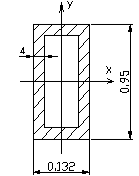

Рисунок 9 – Схема крыла в опасном сечении

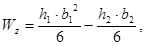

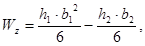

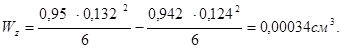

Определим момент сопротивления Wz опасного сечения, см3 [6]:

(31)

(31)

где h –высота сечения; b – ширина сечения.

Представим сечение в виде двух прямоугольников, тогда

получим

получим

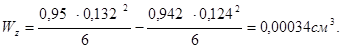

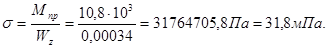

Определим напряжение в сечении [6]:

(32)

(32)

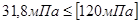

условие выполняется.

условие выполняется.

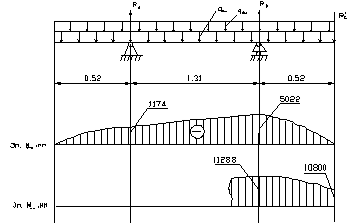

При расчете щита на прочность рассматривают первый и третий случаи нагружения дозатора. Для первого случая принимают следующую расчетную схему: щит как двухконсольная балка, на длине которой Lщ действуют равномерно распределенные нагрузки qрщ и qвщ.

Рисунок 10 - Схема сил действующих на щит

Расстояние от консоли до ролика принято по прототипу lкщ=0,52м.

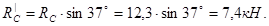

Определяем реакцию Rc|, действующую со стороны крыла:

Определяем равномерно распределенные нагрузки qрщ и qвщ, Н/м [2]:

; (33)

; (33)

, (34)

, (34)

где  и

и  - сила резания и волочения действующие на крыло, кН.

- сила резания и волочения действующие на крыло, кН.

Н/м;

Н/м;

Н/м.

Н/м.

Определим реакции в опорах А и В:

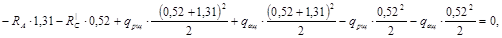

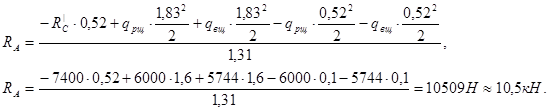

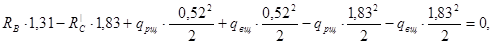

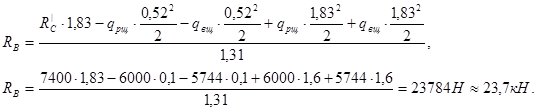

МВ=0:

МА=0:

Нам необходимо определить наиболее опасное сечение щита, для этого составим эпюру изгибающего момента.

Рассмотрим участки:

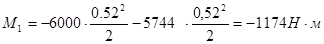

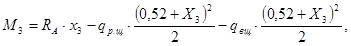

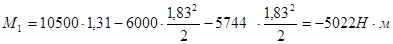

1 участок

:

:

,

,

,

,

2 участок

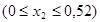

:

:

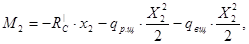

,

,

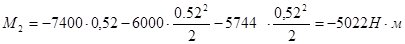

3 участок

:

:

,

,

.

.

Для третьего случая нагружения принимают расчетную схему: щит как двухконсольная балка, на длине Lщ которой действуют равномерно распределенная нагрузка qкщ, сила Fскр на консоли от опирания крыла, происходит скручивание щита моментами Мкщ и Мскр.

Рисунок 11 – Схема действия крутящего момента на щит

Для определения наиболее опасного сечения крыла, рассмотрим эпюру крутящего момента.

Рассмотрим участки:

1 участок

:

:

,

,

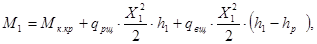

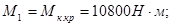

Так как на крыло действуют изгибающий момент Мизг и момент кручения Мкр, то для определения наиболее опасного сечения приведем эти моменты к одному Мпр.

,

,

Выполним подбор сечения крыла, для этого рассмотрим наиболее опасное сечение.

Рисунок 12 – Схема щита в опасном сечении

Определим момент сопротивления Wz опасного сечения:

где h –высота сечения; b – ширина сечения.

Представим сечение в виде двух прямоугольников, тогда  получим

получим

Определим напряжение в сечении:

условие выполняется.

условие выполняется.

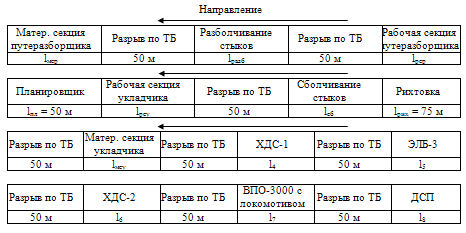

3. Организация путевых работ

3.1 Выбор технологической схемы выполнения работ и типов машин

Капитальный ремонт производим при заданной глубине вырезки щебеночного балласта hв=0,3 м с применением машины СЧ-601.

График распределения работ по дням и участкам приведен на рисунке 2.

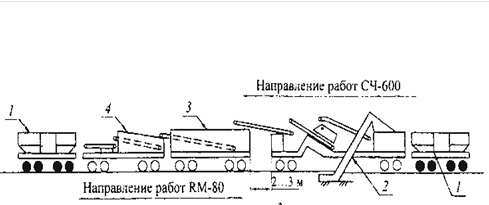

Для выполнения капитального ремонта пути выбран типовой технологический процесс. Технологическая схема работ по смене рельсошпальной решетки приведена на рисунке 3.

Для капитального ремонта пути с вырезкой балласта выбран типовой комплект машин, приведенный на рисунке 4.

| СЧ-601 | Путераз-борочный поезд | Планиров-щик балласта | Путеукла-дочный поезд | ХДС-1 | ЭЛБ-3 | ХДС-2 | ВПО- -3000 | ДСП |

Рисунок 4– Комплект машин

Длины по осям автосцепок выбранных путевых машин, применяемых в данном технологическом процессе (рисунок 3) приведены в таблице 1.

Таблица 1–Длина путевых машин

| Наименование машин | Тип машин | Длина по осям автосцепок, м |

| Тепловозвоз | 18,2 | |

| Щебнеочистительная машина | СЧ-601 | 24,82 |

| Укладочный кран (длина по стреле) | УК-25/9-18 | 44,0 |

| Хоппер-дозатор | ЦНИИ-ДВ З | 10,0 |

| Электробалластер | ЭЛБ-3 | 50,5 |

| Выправочно-подбовочно-отделочная машина | ВПО-3000 | 27,9 |

| Динамический стабилизатор пути | ДСП-1 | 17,4 |

| Прицепная платформа | 9,1 | |

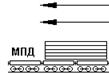

| Моторная платформа | МПД | 16,3 |

| Универсальный тяговый модуль | УТМ-1 | 14,4 |

| Пассажирский вагон | 14,0 | |

| Четырехосная грузовая платформа | 14,2 |

3.2 Разработка схем формирования рабочих поездов на станции и во время работ в "окно"

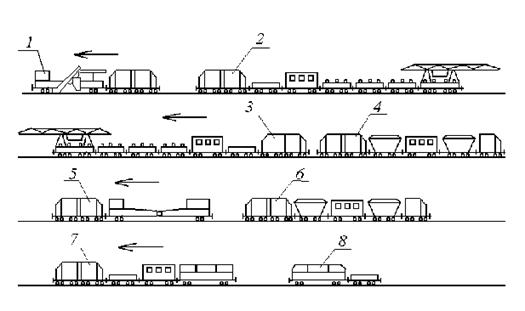

Для выбранной технологической схемы КР пути (рисунок 3) и комплектов машин (рисунок 4) составляем технологическую схему расстановки рабочих поездов и групп рабочих по фронту при полном развороте всех работ в "окно", которая приведена на рисунке 5.

Рисунок 5- Технологическая схема расстановки рабочих поездов по фронту на момент полного разворота работ

Схема формирования рабочих поездов на станции приведена на рисунке 6.

Схема формирования щебнеочистительного комплекса приведена на рисунке 7.

Схема формирования рабочих поездов на перегоне приведена на чертеже.

1 - щебнеочистительный поезд; 2 - путеразборочный поезд;

3 - путеукладочный поезд; 4 - ХДС-1; 5 - балластировочный поезд с ЭЛБ; 6 - ХДС-2; 7 - ВПО поезд с ВПО-3-3000; 8 - поезд с ДСП.

Рисунок 6– Технологическая схема формирования рабочих поездов на станции.

1-универсальный тяговый модуль УТМ-1; 2-щебнеочистительная машина СЧ-601; 3-механизированный бункерный полувагон; 4–механизированный концевой полувагон.

Рисунок 7 – Схема формирования щебнеочистительного комплекса.

3.3 Определение основных параметров технологического процесса

Время на оформление закрытия перегона и пробег машин к месту работ

tоф/з =tз +L/Vтр , (1)

где tз – время на оформление закрытия перегона, мин (tз =5мин);

L – расстояние от узловой станции до места производства работ, км (L=5…20 км);

Vтр – скорость движения машин в составе поезда, км/ч (Vтр=30км/ч).

tоф/з=5+10∙60 / 30=25 мин.

Время перевода машин из транспортного в рабочее положение tтрр=15 мин.

Время вырезки балласта на участке между блокпостами длиной LБП=5 км без учета времени на разгрузку состава засорителей.

tв=Vв·kр·α/ПТ/, (2)

где Vв–объем работ комплекса по вырезке, м3.

kр=1,08…1,12–коэффициент разрыхления;

α–коэффициент, учитывающий потерю времени на пропуск поездов, физиологический отдых и переходы в рабочей зоне.

ПТ/–производительность средняя в реальных условиях, м3/ч ( при вырезке ПТ/=300 м3/ч).

Vв= Vб- Vшп, (3)

где Vб – объем вырезаемого балласта без учета объема шпал, м3;

Vшп- объем занимаемый шпалами, м3.

Vб=Ав· LБП,(4)

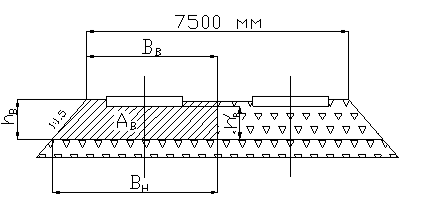

где Ав – площадь поперечного сечения вырезаемого слоя балласта без учета шпал, м2 ( рисунок 8).

Ав= hв (ВВ+ВН)/2,(5)

где hв- высота от плеча балластной призмы до границы вырезанного слоя, м.

ВВ, ВН–ширина соответственно верха и низа балластной призмы, м.

Рисунок 8–Схема к определению площади поперечного сечения вырезаемого балласта

hв=hв/+(hшп-∆), (6)

где hв/–глубина вырезки по заданию, м (hв/=0,2 м).

hшп – высота шпалы, м (hшп=0,18м);

∆ - расстояние от поверхности плеча балластной призмы до верхней границы шпалы, м (∆=0,03…0,02 м).

hв=0,6 (0,18-0,03)=0,36 м.

ВВ=7,5/2=3,75 м.

ВН=3,75+ hв ·1,5=3,75+0,36·1,5=4,29 м.

Ав=0,36(3,75+4,29)/2=1,45 м2.

Vб=1,45∙5000=7250 м3.

Объем шпал на длине LБП, м3:

Vшп =Vшп/∙ LБП , (7)

где Vшп/–объем шпал на 1 км, м3/км.

Vшп/= Вшп∙(hшп -∆)∙Lшп×Nэп, (8)

где Вшп – ширина шпалы, м (Вшп=0,25м);

Nэп – количество шпал на 1 км пути, шт (Nэп=1840шт).

Vшп/=0,25∙(0,18-0,03)∙2,75∙1840=190 м3/км.

Vшп=190·5=950 м3.

Vв =7250-950=6300 м3.

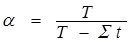

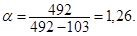

(9)

(9)

где Т – продолжительность рабочей смены, мин (Т=492 мин);

St=t1+t2+t3, (10)

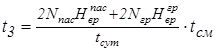

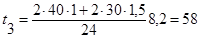

где t1 – время на переходы в рабочей зоне, мин (t1=15мин); t2 - время на отдых, мин ( t2=30мин.); t3 – время на пропуск поездов, мин.

, (11)

, (11)

где Nпас – количество пар пассажирских поездов проходящих по участку в течении суток, (Nпас=40);

Nгр – количество пар грузовых поездов проходящих по участку в течении суток, (Nгр=30);

Hврпас – норма времени на пропуск одного пассажирского поезда, мин (Hврпас=1мин);

Hвргр – норма времени на пропуск одного грузового поезда, мин (Hврпас=1,5мин);

tсут – количество часов в сутки, ч (tсут=24ч);

tсм – количество часов в смену, ч (tсм=8,2ч).

мин.

мин.

St=15+30+58=103 мин.

tв=6300·1,12·1,26/300=29,6ч=1778 мин.

Продолжительность работы ЩОК по заполнению состава засорителей tв/, мин:

tв/= tв (Vсз/ Vв), (12)

где Vсз–суммарный объем состава засорителей, м3.

Vсз=nпв·Vпв,(13)

где nпв–количество механизированных полувагонов в составе для засорителей, шт (nпв=10 шт);

Vпв–вместимость одного полувагона, м3 (Vпв=30 м2).

Vсз=10·30=300 м2.

tв=29,6(300/6300)=1,4 ч=85 мин.

Расстояние пробега машины при заполнении состава засорителей Lсз, м:

Lсз= LБП (Vсз/ Vв)(14)

Lсз= 5000(300/6300)=238 м.

Продолжительность выгрузки балласта из состава для засорителей tвыг, мин:

tвыг= tгр+ tр+ tпор,(15)

где tгр, tпор–время пробега машины от места работы ЩОК до места разгрузки и обратно, мин.

tгр=tпор=Lв/Vсз,(16)

Lв= LБП– Lсз(17)

Lв=5000-238=4762 м.

Vсз–скорость движения состава, км/ч (Vсз= 50 км/ч=50000 м/ч).

tгр=tпор=7762/50000=0,095ч=6 мин.

Время разгрузки

tр= Vсз/(b·hм·Vтр),(18)

где b–ширина конвейера, м (b=2,2 м);

hм–высота загружаемого слоя ВСП в промежуточных полувагонах, м (hм=0,75 м).

Vтр–скорость перемещения материала ВСП по транспортной ленте, м/с(Vтр=0,12 м/с).

tр= 300/(2,2·0,75·0,12)=1515 с=25 мин.

tвыг=6+25+6=37 мин.

Длина ЩОК СЧ-601 с составом для засорителей l1, м:

l1=lУТМ-1+l601+lПВ·nПВ+lКВ+ lУТМ-1 ,(19)

где lУТМ-1–длина универсального тягового модуля, м (lУТМ-1=14,4 м);

l601–длина СЧ-601, м (lСЧ=24,82 м);

lПВ–длина полувагона для засорителей, м (lПВ=16,62 м);

lКВ–длина концевого полувагона, м (lКВ=16,62 м).

l1=14,4+24,82+16,62·10+16,62+14,4=236,44 м.

Длина путеразборочного поезда l2, м:

l2=2∙lт+ lпл.пр.+ lпасс.в +Nгр× lгр+ Nмпд × lмпд + lпл.пр.+ lкр., (20)

где lт – длина одной секции электровоза, м;

lпл.пр.- длина платформы прикрытия, м;

lпасс.в - длина пассажирского вагона, м;

lгр – длина грузовой платформы, м;

Nгр – количество грузовых платформ, шт;

Nмпд – количество моторных платформ типа МПД, шт;

lмпд – длина моторной платформы типа МПД, м;

lкр – длина укладочного крана по стреле типа УК-25/9-18, м.

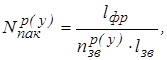

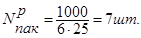

Nгр=2∙Nпакр(у) (21)

где Nпакр(у) – количество пакетов при разборке и укладке, шт.

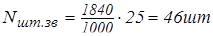

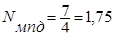

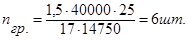

(22)

(22)

где nр(у)зв – количество звеньев в одном пакете при разборке и укладке, шт.

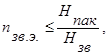

nр(у)зв определяется по:

-- характеристикам участка на, котором производится ремонт;

-- характеристикам подвижного состава входящий в ПРП и ПУП поезд.

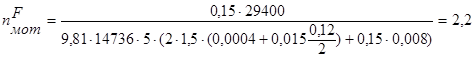

Количество звеньев в одном пакете по условию грузоподъемности платформы крана (Рисунок 9):

(23)

(23)

где l/пак – длина пакета находящийся на платформе крана, м (l/пак=17м);

Gпл.кран. – грузоподъемность платформы крана, кг (Gпл.кран.=40000кг);

mр.ш.р. – масса рельсошпальной решетки, кг.

mр.ш.р.=2∙mр+Nшп.зв×mшп., (24)

где mр – масса одного рельса, кг (mр=1292кг);

mшп – вес одной шпалы со скреплением, кг (mшп=90кг);

Nшп.зв – количество шпал в одном звене, шп.

Рисунок 9–Схема расположения пакета на платформе крана

(25)

(25)

.

.

mр.ш.р.=2×1292+46×90=6724 кг.

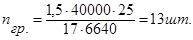

Количество звеньев в одном пакете по условию грузоподъемности грузовой платформы:

(26)

(26)

где Gпл.гр. – грузоподъемность грузовой платформы, кг (Gпл.гр.=60000 кг).

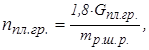

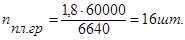

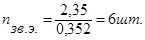

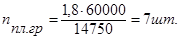

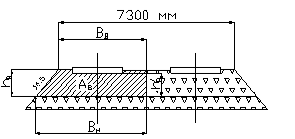

Количество звеньев в одном пакете по условию электрофицированности участков (Рисунок 10):

(27)

(27)

где Hпак – высота занимаемая одним пакетом, м (из рисунка 10 Hпак=5750-1500-450-1450=2350мм);

Hзв – высота звена, м (Hзв =0,352 м).

Рисунок 10 – Схема к определению допустимой высоты пакета

Количество звеньев в одном пакете по условию вместимости унифицированного съемного оборудования (УСО) определяется по техническим характеристикам УСО-3АМ:

nусо=6 (при всех видах шпал и типах рельсов).

Принимаем nрзв=6 шт.

пл.

пл.

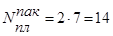

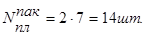

Количество моторных платформ:

(28)

(28)

где nмот – количество пакетов перетягиваемых одной моторной платформой за один цикл, пак.

nмотi определяется по трем условиям:

1) по канатоемкости барабана тяговой лебедки крана (Sл=75м);

nsмотi=Sл / lзв, (29)

nsмот=75 / 25=3 пак.

2) по тяговому усилию барабана;

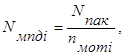

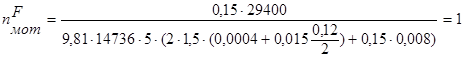

, (30)

, (30)

где Др – диаметр ролика, м (Др=0,15м);

Fлi – тяговое усилие лебедки моторной платформы МПД, Н (Fл=29400Н);

d – диаметр цапфы ролика, м (d=0,12м);

b - коэффициент, учитывающий переход с платформы на платформу (b=1,5);

f – коэффициент трения качения в шарикоподшипниках (f=0,15);

m1 – коэффициент трения качения рельсов о ролики, м (m1=0,0004м);

i – наибольший уклон пути, (i=0,008).

пак.

пак.

3) По технологии перетягивания пакетов (Рисунок 11).

Сначала лебедка МПД перетягивает 2 пакета, что соответствует ее тяговому усилию. Затем, т.к. длины каната хватает на 3 пакета, он закрепляется на третьем пакете, который связывается четвертым пакетом, и вновь перетягиваются 2 пакета. Таким образом, одной лебедкой платформы МПД можно перетянуть 4 пакета.

Рисунок 11–Схема перетягивания пакетов

Следовательно принимаем из условия перетягиванию пакетов: nмот=4 пак.

пл.

пл.

Принято NМПД=2.

Число грузовых платформ

Nгр=14 - 2=12 пл.

l2=2×18,2+14,2+14,0+14×14,2+2×16,3+1×14,2+44=354,2 м.

Длина путеукладочного поезда l3:

Длину путеукладочного поезда находим, используя формулы, применяемые при расчете путеразборочного крана.

mр.ш.р.=2×1618+46×250=14736 кг.

nусо=6.

Принимаем nузв=6 шт.

nsмот=75/25=3 пак.

Для МПД:

пак.

пак.

3) По технологии перетягивания пакетов.

С использованием обратного блока возможно перетягивать 4 пакета

Принимаем из технологии перетягивания пакетов с помощью обратного блока n мот =4 пак.

пл.

пл.

Принято NМПД=2. Число грузовых платформ

Nгр=14пл.

Значит l3 =2×18,2+14,2+14,0+14×14,2+2×16,3+1×14,2+44=354,2 м.

Длина материальной секции разборщика (укладчика):

lмср(у)=l2(3) – lрср(у), (31)

где lрср(у) – длин рабочей секции разборщика (укладчика), м.

lрср(у)=lкр+nпл×lгр, (32)

где nпл – количество не самоходных грузовых платформ в рабочей секции разборщика (укладчика), шт (nпл=1 пл).

lрср(у)=44+2×14,2=72,8 м.

lмср=354,8 – 72,8=281,8м.

lмсу=354,2-72,8=281,8 м.

Длина ХДС-1 и ХДС-2 состава l4, м:

l4(6)=2∙lт+lх-д×Nх-д+ lпасс.в..+lт, (33)

где lх-д – длина хоппер-дозатора вагона, м (lх-д=10м);

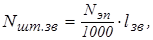

Nх-д – количество хоппер-дозаторов в составе, шт.

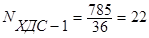

(34)

(34)

где VХДС-i – объем выгружаемого балласта, м3;

Vх-д – вместимость кузова, м3 (Vх-д=36 м3).

Необходимый объем Vнеобх, м3 :

Vнеобх = Vб - Vшп/, (35)

где Vб – объем вырезаемого балласта без учета объема шпал, м3;

Vшп/ - объем занимаемый шпалами на участке длиной lфр , м3.

Vб=Ав∙ lфр, (36)

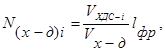

где Ав – площадь поперечного сечения выгружаемого слоя балласта без учета шпал, м( рисунок 12).

Ав= hв (ВВ+ВН)/2,(37)

где hв- высота от плеча балластной призмы до границы вырезанного слоя, м. ВВ, ВН–ширина соответственно верха и низа балластной призмы, м.

Рисунок 12–Схема к определению площади поперечного сечения выгруженного балласта

hв=hв/+(hшп-∆), (38)

где hв/–высота от подошвы шпалы до границы вырезанного слоя, м (hв/=0,2 м). hшп – высота торцевой части шпалы, м (hшп=0,15м);

∆ - расстояние от поверхности плеча балластной призмы до верхней границы шпалы, м (∆=0,03…0,02 м).

hв=0,2+(0,15-0,02)=0,33 м.

ВВ=7,3/2=3,65 м.

ВН=3,5+ hв ·1,5=3,5+0,33·1,5=4 м.

Ав=0,33(3,5+4)/2=1,24 м2.

Vб=1,24∙1000=1240 м3.

Объем шпал на длине lфр, м3:

Vшп/ =Vшп∙ lфр, (39)

где Vшп–объем шпал на 1 км, м3/км.

Vшп= Вшп∙(hшп -∆)∙Lшп×Nэп, (40)

где Вшп – ширина шпалы, м (Вшп=0,3м); Nэп – количество шпал на 1 км пути, шт (Nэп=1840шт).

Vшп=0,3∙(0,15-0,02)∙2,7∙1840=194 м3/км.

Vшп/ =194·1=194 м3. Vнеобх =1240-194=1046 м3.

VХДС-2=(hшп-D)∙Вв∙lфр –Vшп/, (41)

VХДС-2=(0,15-0,02)∙3,5∙1000-194=261 м3.

VХДС-1= Vнеобх - VХДС-2, (42)

VХДС-1=1046 – 261=1025,5 м3.

ваг.

ваг.

ваг.

ваг.

l4=2×18,2+22×10+14+18,2=288,6 м.

l6=2×18,2+8×10+14+18,2=148,6 м.

Длина поезда с машиной ЭЛБ-3М l5, м:

l5=2∙lт+lэлб, (43)

где lэлб – длина машины ЭЛБ-3М, м.

l5=2∙18,2+50,5=86,9 м.

Длина выпровочно-подбовочного поезда l7, м:

l7=lт+lпасс.в.+lпл.пр.+lвпо, (44)

l7=18,2+14+14,2+27,9=70,5 м.

Длина состава динамического стабилизатора пути , м:

l8=lдсп+lпл, (45)

l8=17,4+ 9,1=26,5м.

3.4 Разработка графика производства работ в "окно"

Продолжительность "окна" То, мин:

То=tразв +tу +tсв , (46)

где tразв- время необходимое на разворот работ перед укладкой пути путеукладочным краном, мин;

tу – время выполнения в "окно" ведущей операции, мин;

tсв- время необходимое на свертывание работ, для приведения пути в исправное состояние после его укладки, мин.

Время на оформление закрытия перегона и пробег машин к месту работ

t1=t!+L/Vтр , (47)

где t! – время на оформления закрытия перегона, мин (t!=5мин);

L – расстояние от узловой станции до места производства работ, км (L=3…10 км);

Vтр – скорость движения машин в составе поезда, км/ч (Vтр=50км/ч).

t1=5+10∙60 / 50=17 мин.

Время перед началом работ по разболчиванию пути t2, мин:

t2=(ТБ+lМСР+lразб)∙a / Vтр, (48)

где lразб – фронт работ, занимаемый бригадой по разболчиванию стыков, м.

lразб=nбр∙lзв / nст, (49)

где nбр – количество монтеров пути в бригаде по разболчиванию стыков, чел; nст – количество человек на одном стыке, чел (nст =4 чел).

nбр =Тб / tр(у) (50)

где Тб - затраты труда на весь объем работ по разболчиванию пути, чел.-мин.

tр(у) –время работы разборочного(укладочного) крана, мин.

Тб =nболт∙ Нвр разб ∙a, (51)

где nболт – общее количество болтов на длине lфр, шт;

Нвр разб -норма времени на разболчивание одного болта, чел.-мин (Нвр разб=0,91 чел.-мин).

nболт =( lфр / lзв+1)∙ nстб, (52)

где nстб - количество болтов в одном стыке, шт (nстб = 8 шт).

nболт =( 1000/ 25+1)∙8=328 шт.

Тб =328∙0,91∙1,26= 376 чел.-мин.

tр(у) =(lфр / lзв )∙ Нвр р(у) ∙a, (53)

где Нвр р(у) - норма времени разборки (укладки) пути, чел.-мин (Нвр р(у) =2,2 чел.-мин).

tр(у) =(1000/ 25)∙2,2∙1,26=114 мин.

Так как tр= tу, принимаем в качестве ведущей операции укладку пути с Нврв=2,2 чел.-мин.

nбр =376 / 114=3,3чел.

Принято nбр =4 чел.

lр=4·25 / 4=25м.

t2=(50+281,8+25) ∙1,26/(50·1000/60)=1 мин.

Интервал времени между началом работ по разболчиванию пути и началом разборки пути разборочным краном t3, мин:

t3=(ТБ+lРСР) Нвр в ∙a/ lзв, (54)

t3=(50+58,2)∙2,2∙1,26/25=12,5 мин.

Интервал времени между началом работы разборочного и укладочного кранов t4, мин:

t4=(lпл / lзв )∙Нвр в∙a, (55)

где lпл–фронт работ планировки земляного полотна, м(lпл=50 м).

T4=(50/25)∙2,2∙1,26=6 мин.

Интервал времени между началом работы укладочного крана и работ по сболчиванию пути t6, мин:

T5=(lРСУ+ТБ+lсбол )∙ Нвр в ∙a/lзв, (56)

lсбол –длина фронта работ по сболчиванию пути, м.

lсбол =Сболт/ ∙lзв /(4∙tб), (57)

где Сболт - суммарные затраты труда на постановку накладок, сболчивание стыков и перегонку стыковых шпал, чел.-мин;

tб - время необходимое на постановку накладок, сболчивание стыков в темпе работы путеукладочного крана, мин (tб = tу).

Сболт/ =Сболт+Спер, (58)

где Сболт - суммарные затраты труда на постановку накладок, сболчивание стыков, чел.-мин; Спер - затраты труда на перегонку стыковых шпал, чел.-мин.

Сболт =nст/ ∙HврБ∙a, (59)

где nст/ - количество стыков на длине lфр, ст; HврБ - норма времени на сболчивание одного стыка и постановку накладок, чел.-мин (HврБ =15 чел.-мин).

nст/= lфр / lзв +1, (60)

nст/=1000 /25 +1=41 ст.

Сболт =41∙15∙1,26=775 чел.-мин.

Спер =nшп ∙Нвршп∙a, (61)

где nшп - количество стыковых шпал, шп; Нвршп - норма времени на постановку одной шпалы, чел.-мин (Нвршп =0,89 чел.-мин).

nшп =2∙(lфр / lзв )+2, (62)

nшп =2∙(1000 / 25)+2=82 шп.

Спер =82∙0,89∙1,26=92 чел.-мин.

Сболт/ =775+92=867 чел.-мин.

lсбол =867∙25 /(4∙114)=49 м.

t5 =(58,2+50+49)∙2,2∙1,26/25 =17,4 мин.

Интервал времени между началом работ по сболчиванию пути и началом его рихтовки t6, мин:

t6=(lрихт / lзв )∙ Нвр в ∙a, (63)

t6=(75 / 25)∙2,2∙1,26=9 мин.

Интервал времени между началом рихтовки пути и началом МСУ t8, мин:

t7=(ТБ / lзв )∙ Нвр в ∙a, (64)

t7=(50 /25)∙2,2∙1,26=6 мин.

Интервал времени между началом МСУ и началом ХДС-1 t8, мин:

t8=( (lМСУ + ТБ) / lзв )∙ Нвр в ∙a, (65)

t8=((281,8+50) /25)∙2,2∙1,26=37 мин.

Интервал времени между началом ХДС-1 и началом ЭЛБ t9, мин:

t9=( (l4 + ТБ) / lзв )∙ Нвр в ∙a, (66)

t9=( ( 288,6+50) / 25)∙ 2,2∙1,26=38 мин.

Интервал времени между началом ЭЛБ и началом ХДС-2 t10, мин:

t10=( (l5 + ТБ) / lзв )∙ Нвр в ∙a, (67)

t10=( (86,9+50) / 25)∙ 2,2∙1,26=16 мин.

Интервал времени между началом ХДС-2 и началом ВПО t11, мин:

t11=( (l6 + ТБ) / lзв )∙ Нвр в ∙a, (68)

t11=( (148,6 +50) / 25)∙ 2,2∙1,26=23 мин.

Интервал времени между началом ВПО и началом ДСП t12, мин:

t12=( (l7 + ТБ) / lзв )∙ Нвр в ∙a, (69)

t12=( (70,5+50) / 25)∙ 2,2∙1,26=14 мин.

После окончания работ по соединению нового пути со старым (линия изменения темпа потока) оставшиеся машины могут работать со своей максимально допустимой рабочей скоростью, с соблюдением ТБ.

Потоки машин следующих за МСУ ведущей машиной является ВПО-3000.

Расстояние l9 от начала ВПО до lфр определяется по графику основных работ в "окно".

Интервал времени t13, мин:

t13=l9 / VВПО∙a, (70)

t13= (1000/2000)∙60∙1,26=38 мин.

Продолжительность "окна" То=236мин.

Экономический расчет

Дата: 2019-05-28, просмотров: 299.