Наличие усиления шва не позволяет вводить УЗК непосредственно в наплавленный металл, поэтому прозвучивание шва осуществлять через основной металл наклонными искателями.

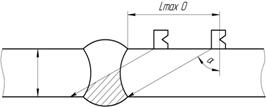

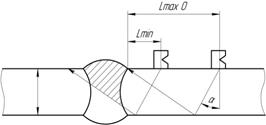

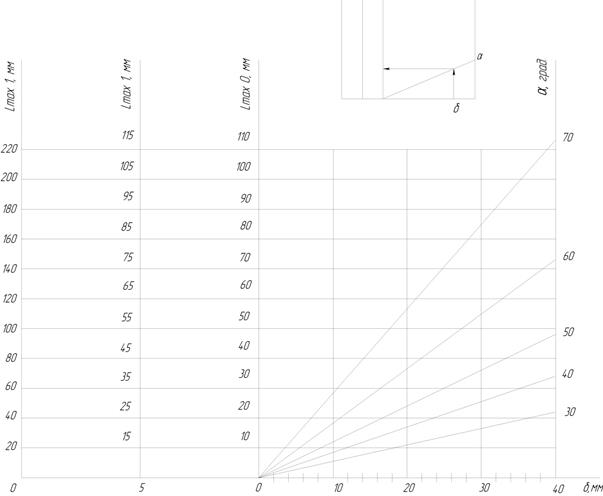

Контроль сварных соединений осуществлять с обеих сторон усиления шва прямым и однократно отраженным лучами (рис. 3.1, 3.2). Пределы перемещения Lmax и Lmin искателя вдоль образующей трубы при сканировании определять по номограмме (рис. 3.3).

Перед началом прозвучивания в околошовной зоне сварного соединения, подлежащего контролю, с каждой стороны валика усиления на расстояниях Lmax и Lmin нанести мелом две линии, ограничивающие в процессе контроля зону перемещения искателя.

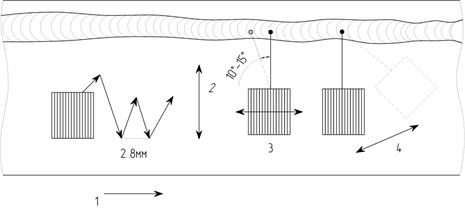

Сварной шов контролировать путем последовательного прозвучивания его по всей длине. Для этого, плавно перемещая искатель по поверхности трубы вдоль шва, осуществлять им возвратно-поступательное движение так, чтобы пучок УЗК, излучаемый искателем, был постоянно направлен в сторону шва. Искатель перемещать в пределахLmax и Lmin.

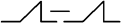

В процессе возвратно-поступательного движения искатель поворачивать на 10°–15° относительно образующей трубы, при этом необходимо обеспечивать постоянный акустический контакт искателя с поверхностью трубы.

Величина смещения искателя вдоль контролируемого шва за один шаг сканирования не должна превышать 2 – 6 мм.

Схема перемещения искателя при контроле сварного шва приведена на рисунке 3.4.

Признаком обнаружения дефекта служит появление в пределах строб-импульса на экране дефектоскопа сигнала, соответствующего отражению из прозвучиваемой зоны сварного соединения.

Наибольшую глубину Ду залегания дефектов (в мм) определяют в соответствии с инструкцией по эксплуатации применяемою дефектоскопа.

Условную протяженность ΔL дефекта (в мм) измерять при поисковой чувствительности по длине зоны между крайними положениями искателя (рис. 3.5), перемещая вдоль шва и ориентированного перпендикулярно к нему. Крайними положениями считают те, при которых амплитуда эхо-сигнала от дефекта уменьшается до 10 мм.

Оценка качества сварных соединений по результатам контроля

Дефекты сварных соединений по результатам ультразвукового контроля относят к одному из следующих видов:

а) непротяженные;

б) протяженные;

в) цепочки и скопления

К непротяженным относят дефекты, условная протяженность которых не превышает значений, указанных в таблице 3.1.

Таблица 3.1

| Толщина стенки контролируемого соединения, мм | Условная протяженность дефекта, мм |

| 4,0 – 5,5 | 5 |

| 6,0 – 7,5 | 5 |

| 8,0 – 11,5 | 10 |

| 12,0 – 25,5 | 15 |

| 26,0 – 40,0 | 15 |

К протяженным относят дефекты, условная протяженность которых превышает значения, указанные в таблице 3.1. При записи результатов контроля следует применять следующие обозначения:

А – дефект, амплитуда эхо-сигнала от которого равна или менее допустимых значений;

В – цепочки и скопления;

Г – непротяженные дефекты;

Е – протяженные дефекты;

Д – дефект, амплитуда эхо-сигнала от которого превышает допустимое значение.

Условную протяженность для дефектов типа Г не указывают.

Порядок проведения работы

1. Выбрать рабочую частоту искателя и угол ввода ультразвуковых колебаний. Определить пределы перемещения искателя.

2. Подготовить контролируемый образец и дефектоскоп к работе.

3. Настроить дефектоскоп, используя стандартный образец для установки чувствительности.

4. Определить погрешность при контроле изделий различной толщины.

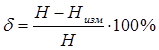

(3.1)

(3.1)

5. Данные измерений и расчётов занести в таблицу 3.2.

Таблица 3.2

| Глубина залегания дефекта; Н, мм | 15 | 20 | 25 | … | 60 |

| Показания по шкале глубиномерного устройства; Низм, мм | |||||

| (Н – Низм), мм | |||||

| δ, % |

Порядок работы с дефектоскопом ДУК-66ПМ:

Подсоединить выбранную головку искательную к дефектоскопу. При использовании раздельно-совмещенных головок один соединительный кабель подсоединить к разъему «1» (см. табл.3.3), а другой – к разъёму «2». Переключатель «3-4» установить в положение «4». При использовании прямых и наклонных головок искательных этот переключатель перевести в положение «3» и подключить один соединительный кабель к разъёму «1».

Подключить к разъёму «5» (на левой боковой стенке дефектоскопа) соответствующую каждой головке искательной индуктивность.

Установить головку искательную на поверхность контролируемой детали. Предварительно поверхность должна быть покрыта слоем контактной смазки.

С помощью ручек «6», «7», «8», установить нужную величину сигнала по ЭЛТ дефектоскопа.

Для определения глубины залегания дефектов или для определения толщины детали поворотом ручки «9» совместить передний фронт прямоугольного импульса с передним фронтом импульса, отражённого от дефекта. Отсчёт глубины производится непосредственно со шкалы глубиномерного устройства. При переводе переключателя «х1 – х2» в положение «х2» значение шкалы необходимо умножить на 2. С помощью ручки «10» и переключателя «11» можно изменить масштаб изображения на экране ЭЛТ дефектоскопа.

Рис.3.1. Прозвучивание сварных соединений прямым лучом;

Рис.3.2. Прозвучивание сварных соединений однократно отраженным лучом.

α – угол ввода УЗК; δ – толщина стенки основного металла контролируемого соединения; Lmax – максимальное расстояние между искателем и контролируемым швом; Lmin – минимальное расстояние между искателем и контролируемым швом.

Таблица 3.3

| номер | усл. обозначение | номер | усл. обозначение |

| 1 |

| 7 |

|

| 2 |

| 8 |

|

| 3 |

| 9 |

|

| 4 |

| 10 |

|

| 5 |

| 11 |

|

| 6 |

|

Рис.3.3. Номограмма для определения пределов перемещения искателя:

Lmax0 – максимальное расстояние между искателем и контролируемым швом при прозвучивании прямым лучом;

Lmin1 – минимальное расстояние между искателем и контролируемым швом при прозвучивании однократно отраженным лучом

Lmax1 – максимальное расстояние между искателем и контролируемым швом при прозвучивании однократно отраженным лучом;

α – угол ввода УЗК;

δ – толщина стенки основного металла контролируемого соединения.

Рис.3.4. Схема перемещения искателя при прозвучивании сварного соединения:

1 – продольное перемещение;

2 – поперечное перемещение;

3 – возвратно-вращательное перемещение;

4 – поворотное перемещение.

Рис.3.5. Схема определения условной протяженности (ΔL) дефекта и условного расстояния (Δl) между двумя рядом расположенными дефектами.

Содержание и форма отчёта

Отчёт по лабораторной работе должен содержать название работы, цели работы, результаты контроля сварного соединения занесённые в таблицу 3.2, данные по оценке дефекта в соответствие с принятой классификацией.

Контрольные вопросы

1. Перечислите существующие методы ультразвукового контроля.

2. Перечислите виды дефектов сварных соединений.

3. Перечислите способы прозвучивания сварных соединений.

ЛАБОРАТОРНАЯ РАБОТА № 4

Дата: 2019-05-28, просмотров: 359.