Цель работы: Научиться проводить визуальный и измерительный контроль качества изделий собранных под сварку и сварных соединений.

Приборы и материалы:

1. Пластины стальные Ст3сп (180х140 мм)

2. Источник сварочного тока DC250.3

3. Универсальный шаблон сварщика УШС

4. Штангенциркуль

5. Толщиномер

6. Увеличительное стекло

7. Микрометр

8. Миллиметровая линейка

9. Щётка металлическая

Содержание работы:

Визуальный и измерительный контроль (ВИК) материала и сварных соединений проводят на стадиях: входного контроля, подготовки деталей и сборочных единиц к сборке, сборки под сварку, процесса сварки, контроля готовых сварных соединений и наплавок, исправления дефектных участков в материале и сварных соединениях (наплавках).

ВИК проводят с целью выявления деформаций, поверхностных трещин, расслоений, закатов, забоин, рисок, раковин; проверки геометрических размеров заготовок и деталей, проверки обеспечения допустимых зазоров, смещений кромок, формы и размеров кромок, подрезов, прожогов, наплывов, кратеров, свищей, пор, раковин и дефектов формы швов; проверки геометрических размеров сварных швов.

Визуальный и измерительный контроль проводят невооруженным глазом и (или) с применением визуально-оптических приборов (луп, микроскопов).

Поверхности материалов и сварных соединений (наплавок) перед контролем очищаются от влаги, шлака, брызг металла, ржавчины и других загрязнений, препятствующих проведению контроля.

При ВИК сварных соединений контролируемая зона должна включать в себя поверхность металла шва, а также примыкающие к нему участки материала в обе стороны от шва.

Дефекты, выявленные при визуальном и измерительном контроле, должны быть устранены до выполнения последующей технологической операции или до приёмки объекта контроля.

Порядок выполнения визуального и измерительного контроля подготовки и сборки деталей под сварку

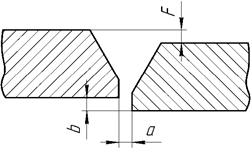

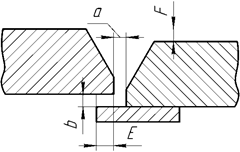

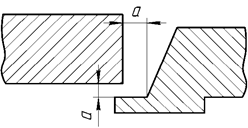

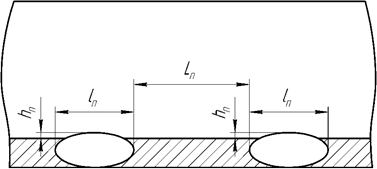

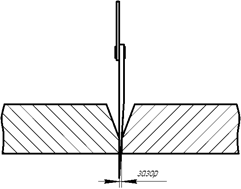

Измерительный контроля соединений, собранных под сварку (рис.1.1), включает проверку:

- размеров швов приварки временных технологических креплений;

- величины зазора в соединении, в том числе между деталью и подкладной пластиной;

- размера смещения кромок (внутренних и наружных) собранных деталей;

- размера перекрытия деталей в нахлёсточном соединении;

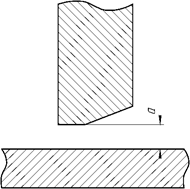

- размеров (длина, высота) прихваток и их расположения по длине (периметру);

Визуальному контролю подлежит каждая прихватка в соединении. Измерительному контролю подвергаются прихватки, размеры которых вызывают сомнения по результатам визуального контроля.

а)  б)

б)

в)  г)

г)

д)

Рис. 1.1 Контролируемые параметры при сборке изделий под сварку

Таблица 1.1

| Контролируемый параметр | Условное обозначение параметра | Номер рисунка | Средства измерений. Требования к измерениям |

| Зазор в соединении | a | а, б, в, г | Щуп, УШС |

| Смещение кромок деталей с внутренней стороны соединения | b | а | Линейка и щуп |

| Смещение кромок деталей с наружной стороны соединения | F | а, б | Линейка и щуп |

| Зазор между подкладной пластиной (кольцом) и внутренней поверхностью детали | b1 | б | УШС. Измерения не менее чем в трёх точках по длине (периметру) соединения |

| Размер перекрытия детали в нахлёсточном соединении | E | б | Линейка. Измерения не менее чем в двух точках по длине |

| Длина прихватки | lп | д | Линейка, штангенциркуль. Измерения каждой прихватки |

| Высота прихватки | hп | д | штангенциркуль. Измерения каждой прихватки |

| Расстояние между прихватками | Lп | д | Линейка |

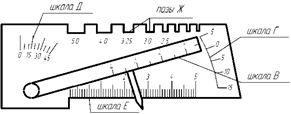

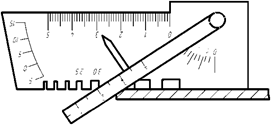

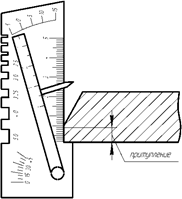

Схемы измерения отдельных размеров подготовки деталей под сборку и сборки соединений под сварку с помощью шаблона универсального типа УШС приведены на рис. 1.2, 1.3.

а)  б)

б)

Рис. 1.2. Контроль универсальным шаблоном сварщика УШС:

а – общий вид шаблона; б – измерение угла скоса разделки α;

а)  б)

б)

Рис. 1.3. Контроль универсальным шаблоном сварщика УШС:

а – измерение размера притупления кромки;

б – измерение зазора в соединении.

Дата: 2019-05-28, просмотров: 318.