ДИАГНОСТИКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ

Методические указания к лабораторным занятиям по дисциплине

«Диагностика и контроль качества сварных соединений трубопроводов»

для студентов направления 150700.62 Машиностроение (профиль 2: оборудование и технология сварочного производства)

Всех форм обучения

Тюмень

ТюмГНГУ

2013 г.

Утверждено редакционно-издательским советом

Тюменского государственного нефтегазового университета

Составитель: ассистент Галинский А.А.

к.т.н., доцент Паульс В.Ю.

© Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Тюменский государственный нефтегазовый университет» 2013

ЛАБОРАТОРНАЯ РАБОТА № 1

Порядок выполнения визуального и измерительного контроля сварных соединений (наплавок)

Послойный визуальный контроль в процессе сварки выполняется с целью выявления недопустимых поверхностных дефектов в каждом слое (валике) шва. Выявленные при контроле дефекты подлежат исправлению перед началом сварки последующего слоя (валика) шва.

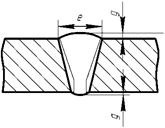

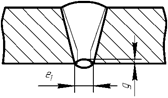

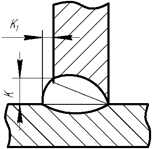

Измеряемые параметры и требования к выполнению измерительного контроля сварных швов приведены на рисунке 1.4.

а)  б)

б)  в)

в)

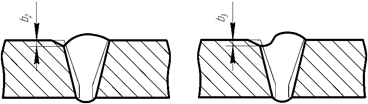

г)  е)

е)

Рис. 1.4. конструктивные элементы и дефекты сварного шва, подлежащие измерительному контролю: а, б, в – размеры стыкового шва с наружной и внутренней стороны; г – подрез и неполное заполнение шва, е –катет шва.

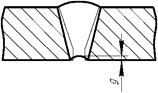

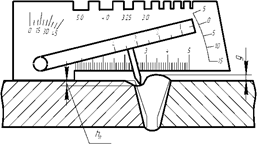

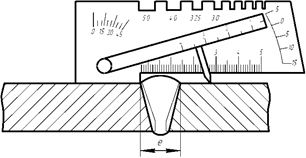

Примеры измерения отдельных размеров сварного соединения с помощью универсального шаблона типа УШС приведены на рисунке 1.5.

а)  б)

б)

Рис. 1.5. Измерения с помощью шаблона УШС размеров сварного шва:

а – измерение высоты шва g и глубины подреза; б – измерение ширины шва e.

Содержание и форма отчёта

Отчёт по лабораторной работе должен содержать название работы, цели работы, результаты замеров входного ВИК изделий собранных под сварку, а также результаты осмотра и измерений выполненных сварных швов, занесённых в таблицу 1.2.

Таблица 1.2

| Тип сварного соединения | Контролируемый параметр | Результаты измерений | Выявленные дефекты | Причины возникновения и способ устранения |

| 1 | 2 | 3 | 4 | 5 |

Контрольные вопросы

1. На каких стадиях и с какой целью проводят визуальный и измерительный контроль материала?

2. Какие параметры являются основными при контроле изделия собранного под сварку?

3. Каким образом производят замер параметров изделия при помощи УШС?

4. С какой целью проводят ВИК сварных соединений (наплавок)?

5. Какие параметры необходимо контролировать в выполненном сварном соединении?

6. Каким образом производят замер сварного соединения (наплавки) при помощи УШС?

7. Какие виды дефектов выявляют при ВИК сварного соединения?

ЛАБОРАТОРНАЯ РАБОТА № 2

Подготовка к проведению контроля

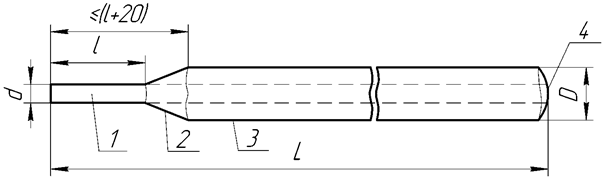

Размеры электродов должны соответствовать указанным на рисунке 2.1 и в таблице 2.1.

Рис 2.1. Размеры электрода

1 – стержень, 2 – участок перехода, 3 – покрытие, 4 – контактный торец без покрытия.

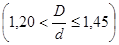

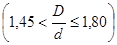

По толщине покрытия в зависимости от отношения D / dэлектроды подразделяются (D - диаметр покрытия, d - диаметр стержня):

с тонким покрытием  - М;

- М;

со средним покрытием  - С;

- С;

с толстым покрытием  - Д;

- Д;

с особо толстым покрытием  - Г.

- Г.

Таблица 2.1

| Номинальный диаметр электрода, определяемый диаметром стержня d | Номинальная длина электрода L (пред откл ±3) со стержнем из сварочной проволоки | Длина зачищенного от покрытия конца l (пред. откл.±5) | |

| Низкоуглеродистой или легированной | Высоколегированной | ||

| 1,6 | 200 250 | 150 200 (250) | 20 |

| 2,0 | 250 (300) | 200 250 (300) | 20 |

| 2,5 | 250 300 (350) | 250 (300) | |

| 3,0 | 300 350 (450) | 300 350 | 25 |

| 4,0 | 350 450 | 350 (450) | |

| 5,0 6,0 8,0 | 450 | 350 450 | |

| 10,0 | 30 | ||

| 12,0 | |||

Примечание:

Размеры, указанные в скобках, применять не рекомендуется.

Форма зачистки покрытия со стороны контактного торца электрода должна быть конусной, округлой или переходной между конусной и округлой. Контактный торец электрода должен быть свободен от покрытия.

Покрытие электродов должно быть плотным, прочным, без вздутий, пор, наплывов, трещин и неровностей.

На поверхности покрытия электродов допускаются местные вмятины глубиной не более 50% толщины покрытия в количестве не более четырех при суммарной протяженности до 25 мм на одном электроде.

На поверхности покрытия допускаются местные задиры протяженностью не более 15 мм при глубине не более 25% номинальной толщины покрытия числом не более двух на одном электроде.

Покрытие не должно разрушаться при свободном падении электрода плашмя на гладкую стальную плиту с высоты:

1 м - для электродов диаметром менее 4 мм;

0,5 м - для электродов диаметром 4 мм и более.

Разность толщины покрытия е на противоположных участках электрода не должна превышать значений, указанных в таблице 2.2.

Таблица 2.2

| Номинальный диаметр электрода | Значение е для электродов | |

| с тонким, средним и толстым покрытиями | с особо толстым покрытием для нап-лавки поверхностных слоев с особыми свойствами | |

| 1,6 | 0,08 (0,12) | 0,12 (0,16) |

| 2,0 | 0,10 (0,14) | 0,15 (0,20) |

| 2,5 | 0,12 (0,16) | 0,18 (0,24) |

| 3,0; 3,15 | 0,15 (0,20) | 0,23 (0,28) |

| 4,0 | 0,20 (0,26) | 0,28 (0,34) |

| 5,0 | 0,24 (0,32) | 0,32 (0,40) |

| 6,0; 6,3 | 0,28 (0,36) | 0,3-3 (0,45) |

| Св. 6,3 | 0,30 (0,40) | 0,40 (0,50) |

Примечание:

В скобках указаны значения е, допускаемые для 10% контролируемых электродов.

Порядок выполнения работы

Отобранные электроды подвергают осмотру без применения увеличительных приборов и измерению.

Длину электродаL, длину зачищенного от покрытия конца l, протяженность оголенности стержня, глубину вмятин, задиров и размеры пор на поверхности покрытия измеряют с погрешностью 0,1 мм.

Разность толщины покрытия е определяют в трех местах электрода, смещенных относительно друг друга на 50-100 мм по длине и на 120° ±15° по окружности.

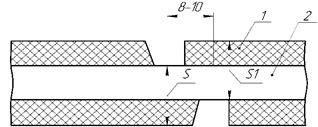

Измерения в каждом месте производят штангенциркулем в соответствии со схемой, приведенной на рис. 2.2, с погрешностью 0,01 мм.

Величину (е) в миллиметрах вычисляют по формуле 2.1.

(2.1)

(2.1)

Рис. 2.2. Разность толщины покрытия

1-покрытие электрода; 2- стержень электрода

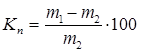

Коэффициент массы покрытия (K п) в процентах вычисляют с погрешностью 0,1% по формуле 2.2.

(2.2)

(2.2)

где m1- масса покрытой части электрода, г;

m2 - масса стержня этой же части электрода, г.

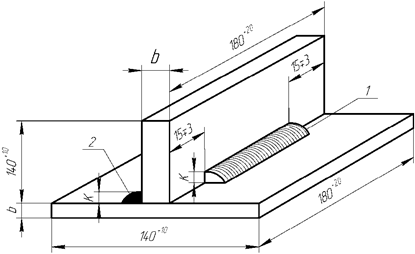

Для проверки сварочно-технологических свойств электродов, выполняют один односторонний сварной тавровый образец и один двусторонний сварной тавровый образец.

Форма и размеры сварных тавровых образцов должны соответствовать указанным на рисунке 2.3 и в таблице 2.3.

Рис. 2.3. Контрольный тавровый образец

1- контрольный сварной шов; 2- сварной шов, обеспечивающий жесткость образца (выполняется только на двустороннем тавровом образце)

Таблица 2.3

| Диаметр проверяемых электродов | Толщина пластин b | Катет шва К |

| 1,6 2,0 | 3-5 | 2-3 |

| 2,5 3,0 3,15 | 6-10 | 4-5 |

| 4,0 | 10-16 | 6-8 |

| 5,0 6,0 6,3 | 14-20 | 8-10 |

| 8,0 | 20-25 | 10-12 |

| 10,0 12,0 1,5 | 25-30 | 12-14 |

Сварочно-технологические свойства электродов при соблюдении режимов и условий сварки, должны удовлетворять следующим требованиям:

- дуга должна легко возбуждаться и стабильно гореть;

- покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования козырька, препятствующих нормальному плавлению электрода;

- образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

- в металле шва, а также в металле, наплавленном предназначенными для сварки электродами, не должно быть трещин, надрывов и поверхностных пор;

- максимальные размеры и число внутренних пор и шлаковых включений в металле шва не должны превышать норм, указанных в табл. 2.4.

Контроль сварных соединений или наплавленных поверхностей образцов на отсутствие поверхностных трещин, надрывов и пор производят внешним осмотром с помощью лупы пятикратного увеличения. Осмотр следует производить по всей протяженности швов и по всей площади наплавленных поверхностей после тщательного удаления шлака, брызг расплавленного металла и других загрязнений.

Таблица 2.4

| Номинальный диаметр электрода, мм | Максимальный линейный размер поры или шлакового включения, мм | Число внутренних пор и шлаковых включений в месте их наибольшего скопления на 100 мм длины шва | |

| в однопроходном шве | во многопроходном шве | ||

| 1,6 | 0,3 | ||

| 2,0 | 0,4 | ||

| 2,5 | 0,6 | ||

| 3,0; 3.15 | 0,8 | 3 | 5 |

| 4,0 | 1,0 | ||

| 5,0 | 1,2 | ||

| 6,0; 6,3 | 1,5 | ||

| Св. 6,3 | 2,0 | ||

Содержание и форма отчёта

Отчёт по лабораторной работе должен содержать название работы, цели работы, результаты расчётов 2.1, 2.2, акт на проверку сварочно-технологических свойств электродов, содержащий: марку и диаметр электродов, номер партии, толщину свариваемых пластин и марку стали (либо диаметр, толщину стенки и марку стали свариваемых труб).

Контрольные вопросы:

1. Какие нормативные документы регламентируют классификацию электродов?

2. Как классифицируют электроды в соответствии с ГОСТ 9466-75?

3. Как классифицируют электроды по толщине покрытия?

4. Какие требования предъявляют к покрытию электрода?

5. Какие виды сварных соединений выполняют для проверки сварочно-технологических свойств электродов?

6. Каким требованиям должны удовлетворять сварочно-технологические свойства электродов при соблюдении режимов и условий сварки?

Акт № 1

ЛАБОРАТОРНАЯ РАБОТА № 3

Подготовка к проведению контроля

Поверхность сварного соединения, подлежащего контролю, должна быть с обоих сторон шва очищена от брызг металла, шлака, окалины, грязи, льда и снега. Очищать поверхность сварного соединения следует шаберами, напильниками, металлическими щетками, очистными машинками и др.

Подготовленные для контроля поверхности непосредственно перед прозвучиванием необходимо тщательно протереть ветошью и покрыть слоем контактной смазки.

Порядок проведения работы

1. Выбрать рабочую частоту искателя и угол ввода ультразвуковых колебаний. Определить пределы перемещения искателя.

2. Подготовить контролируемый образец и дефектоскоп к работе.

3. Настроить дефектоскоп, используя стандартный образец для установки чувствительности.

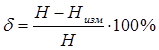

4. Определить погрешность при контроле изделий различной толщины.

(3.1)

(3.1)

5. Данные измерений и расчётов занести в таблицу 3.2.

Таблица 3.2

| Глубина залегания дефекта; Н, мм | 15 | 20 | 25 | … | 60 |

| Показания по шкале глубиномерного устройства; Низм, мм | |||||

| (Н – Низм), мм | |||||

| δ, % |

Порядок работы с дефектоскопом ДУК-66ПМ:

Подсоединить выбранную головку искательную к дефектоскопу. При использовании раздельно-совмещенных головок один соединительный кабель подсоединить к разъему «1» (см. табл.3.3), а другой – к разъёму «2». Переключатель «3-4» установить в положение «4». При использовании прямых и наклонных головок искательных этот переключатель перевести в положение «3» и подключить один соединительный кабель к разъёму «1».

Подключить к разъёму «5» (на левой боковой стенке дефектоскопа) соответствующую каждой головке искательной индуктивность.

Установить головку искательную на поверхность контролируемой детали. Предварительно поверхность должна быть покрыта слоем контактной смазки.

С помощью ручек «6», «7», «8», установить нужную величину сигнала по ЭЛТ дефектоскопа.

Для определения глубины залегания дефектов или для определения толщины детали поворотом ручки «9» совместить передний фронт прямоугольного импульса с передним фронтом импульса, отражённого от дефекта. Отсчёт глубины производится непосредственно со шкалы глубиномерного устройства. При переводе переключателя «х1 – х2» в положение «х2» значение шкалы необходимо умножить на 2. С помощью ручки «10» и переключателя «11» можно изменить масштаб изображения на экране ЭЛТ дефектоскопа.

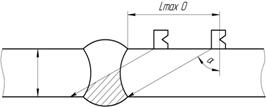

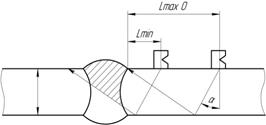

Рис.3.1. Прозвучивание сварных соединений прямым лучом;

Рис.3.2. Прозвучивание сварных соединений однократно отраженным лучом.

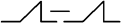

α – угол ввода УЗК; δ – толщина стенки основного металла контролируемого соединения; Lmax – максимальное расстояние между искателем и контролируемым швом; Lmin – минимальное расстояние между искателем и контролируемым швом.

Таблица 3.3

| номер | усл. обозначение | номер | усл. обозначение |

| 1 |

| 7 |

|

| 2 |

| 8 |

|

| 3 |

| 9 |

|

| 4 |

| 10 |

|

| 5 |

| 11 |

|

| 6 |

|

Рис.3.3. Номограмма для определения пределов перемещения искателя:

Lmax0 – максимальное расстояние между искателем и контролируемым швом при прозвучивании прямым лучом;

Lmin1 – минимальное расстояние между искателем и контролируемым швом при прозвучивании однократно отраженным лучом

Lmax1 – максимальное расстояние между искателем и контролируемым швом при прозвучивании однократно отраженным лучом;

α – угол ввода УЗК;

δ – толщина стенки основного металла контролируемого соединения.

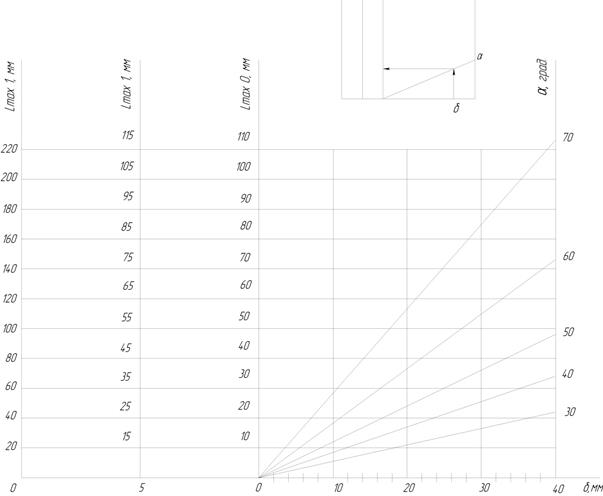

Рис.3.4. Схема перемещения искателя при прозвучивании сварного соединения:

1 – продольное перемещение;

2 – поперечное перемещение;

3 – возвратно-вращательное перемещение;

4 – поворотное перемещение.

Рис.3.5. Схема определения условной протяженности (ΔL) дефекта и условного расстояния (Δl) между двумя рядом расположенными дефектами.

Содержание и форма отчёта

Отчёт по лабораторной работе должен содержать название работы, цели работы, результаты контроля сварного соединения занесённые в таблицу 3.2, данные по оценке дефекта в соответствие с принятой классификацией.

Контрольные вопросы

1. Перечислите существующие методы ультразвукового контроля.

2. Перечислите виды дефектов сварных соединений.

3. Перечислите способы прозвучивания сварных соединений.

ЛАБОРАТОРНАЯ РАБОТА № 4

Группа Е – трещины

Всех форм обучения

Составители: ассистент Галинский А.А.

к.т.н., доцент Паульс В.Ю.

Подписано к печати Бум.писч. №1

Заказ № Уч. изд. л.

Формат 60/90 1/16 Усл. печ. л.

Отпечатано на Тираж экз.

Издательство «Нефтегазовый университет»

Государственное образовательное учреждение высшего профессионального образования

«Тюменский Государственный Нефтегазовый Университет»

625000, Тюмень, Володарского 38

Отдел оперативной полиграфии издательства «Нефтегазовый университет»

625039, г. Тюмень, ул. Киевская, 52

МиНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ государственное БЮДЖЕТНОЕ образовательное учреждение высшего профессионального образования

«тюменский государственный нефтегазовый университет»

Институт Транспорта

Кафедра «Транспорт углеводородных ресурсов»

ДИАГНОСТИКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ

Методические указания к лабораторным занятиям по дисциплине

«Диагностика и контроль качества сварных соединений трубопроводов»

для студентов направления 150700.62 Машиностроение (профиль 2: оборудование и технология сварочного производства)

Всех форм обучения

Тюмень

ТюмГНГУ

2013 г.

Утверждено редакционно-издательским советом

Тюменского государственного нефтегазового университета

Составитель: ассистент Галинский А.А.

к.т.н., доцент Паульс В.Ю.

© Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Тюменский государственный нефтегазовый университет» 2013

ЛАБОРАТОРНАЯ РАБОТА № 1

Дата: 2019-05-28, просмотров: 331.