Послойный визуальный контроль в процессе сварки выполняется с целью выявления недопустимых поверхностных дефектов в каждом слое (валике) шва. Выявленные при контроле дефекты подлежат исправлению перед началом сварки последующего слоя (валика) шва.

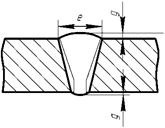

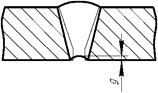

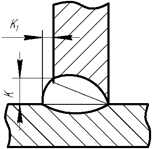

Измеряемые параметры и требования к выполнению измерительного контроля сварных швов приведены на рисунке 1.4.

а)  б)

б)  в)

в)

г)  е)

е)

Рис. 1.4. конструктивные элементы и дефекты сварного шва, подлежащие измерительному контролю: а, б, в – размеры стыкового шва с наружной и внутренней стороны; г – подрез и неполное заполнение шва, е –катет шва.

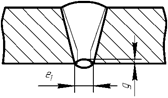

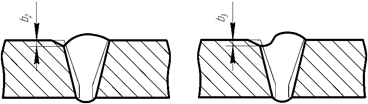

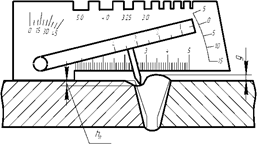

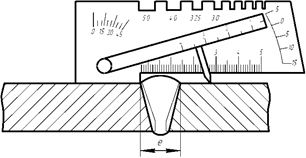

Примеры измерения отдельных размеров сварного соединения с помощью универсального шаблона типа УШС приведены на рисунке 1.5.

а)  б)

б)

Рис. 1.5. Измерения с помощью шаблона УШС размеров сварного шва:

а – измерение высоты шва g и глубины подреза; б – измерение ширины шва e.

Содержание и форма отчёта

Отчёт по лабораторной работе должен содержать название работы, цели работы, результаты замеров входного ВИК изделий собранных под сварку, а также результаты осмотра и измерений выполненных сварных швов, занесённых в таблицу 1.2.

Таблица 1.2

| Тип сварного соединения | Контролируемый параметр | Результаты измерений | Выявленные дефекты | Причины возникновения и способ устранения |

| 1 | 2 | 3 | 4 | 5 |

Контрольные вопросы

1. На каких стадиях и с какой целью проводят визуальный и измерительный контроль материала?

2. Какие параметры являются основными при контроле изделия собранного под сварку?

3. Каким образом производят замер параметров изделия при помощи УШС?

4. С какой целью проводят ВИК сварных соединений (наплавок)?

5. Какие параметры необходимо контролировать в выполненном сварном соединении?

6. Каким образом производят замер сварного соединения (наплавки) при помощи УШС?

7. Какие виды дефектов выявляют при ВИК сварного соединения?

ЛАБОРАТОРНАЯ РАБОТА № 2

Входной контроль покрытых металлических электродов для ручной дуговой сварки.

Цель работы: Научиться проводить входной контроль электродов покрытых металлических для РДС и наплавки в соответствии с ГОСТ 9466-75.

Приборы и материалы:

1. Контрольные образцы электродов

2. Пластины стальные Ст3сп (180х140 мм)

3. Источник сварочного тока DC250.3

4. Универсальный шаблон сварщика

5. Весы электронные

6. Увеличительное стекло

7. Штангенциркуль

8. Миллиметровая линейка.

Подготовка к проведению контроля

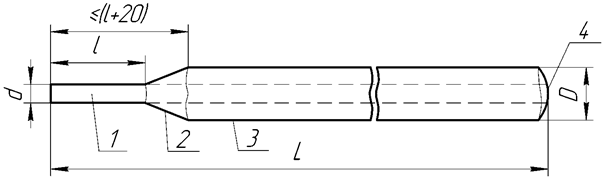

Размеры электродов должны соответствовать указанным на рисунке 2.1 и в таблице 2.1.

Рис 2.1. Размеры электрода

1 – стержень, 2 – участок перехода, 3 – покрытие, 4 – контактный торец без покрытия.

По толщине покрытия в зависимости от отношения D / dэлектроды подразделяются (D - диаметр покрытия, d - диаметр стержня):

с тонким покрытием  - М;

- М;

со средним покрытием  - С;

- С;

с толстым покрытием  - Д;

- Д;

с особо толстым покрытием  - Г.

- Г.

Таблица 2.1

| Номинальный диаметр электрода, определяемый диаметром стержня d | Номинальная длина электрода L (пред откл ±3) со стержнем из сварочной проволоки | Длина зачищенного от покрытия конца l (пред. откл.±5) | |

| Низкоуглеродистой или легированной | Высоколегированной | ||

| 1,6 | 200 250 | 150 200 (250) | 20 |

| 2,0 | 250 (300) | 200 250 (300) | 20 |

| 2,5 | 250 300 (350) | 250 (300) | |

| 3,0 | 300 350 (450) | 300 350 | 25 |

| 4,0 | 350 450 | 350 (450) | |

| 5,0 6,0 8,0 | 450 | 350 450 | |

| 10,0 | 30 | ||

| 12,0 | |||

Примечание:

Размеры, указанные в скобках, применять не рекомендуется.

Форма зачистки покрытия со стороны контактного торца электрода должна быть конусной, округлой или переходной между конусной и округлой. Контактный торец электрода должен быть свободен от покрытия.

Покрытие электродов должно быть плотным, прочным, без вздутий, пор, наплывов, трещин и неровностей.

На поверхности покрытия электродов допускаются местные вмятины глубиной не более 50% толщины покрытия в количестве не более четырех при суммарной протяженности до 25 мм на одном электроде.

На поверхности покрытия допускаются местные задиры протяженностью не более 15 мм при глубине не более 25% номинальной толщины покрытия числом не более двух на одном электроде.

Покрытие не должно разрушаться при свободном падении электрода плашмя на гладкую стальную плиту с высоты:

1 м - для электродов диаметром менее 4 мм;

0,5 м - для электродов диаметром 4 мм и более.

Разность толщины покрытия е на противоположных участках электрода не должна превышать значений, указанных в таблице 2.2.

Таблица 2.2

| Номинальный диаметр электрода | Значение е для электродов | |

| с тонким, средним и толстым покрытиями | с особо толстым покрытием для нап-лавки поверхностных слоев с особыми свойствами | |

| 1,6 | 0,08 (0,12) | 0,12 (0,16) |

| 2,0 | 0,10 (0,14) | 0,15 (0,20) |

| 2,5 | 0,12 (0,16) | 0,18 (0,24) |

| 3,0; 3,15 | 0,15 (0,20) | 0,23 (0,28) |

| 4,0 | 0,20 (0,26) | 0,28 (0,34) |

| 5,0 | 0,24 (0,32) | 0,32 (0,40) |

| 6,0; 6,3 | 0,28 (0,36) | 0,3-3 (0,45) |

| Св. 6,3 | 0,30 (0,40) | 0,40 (0,50) |

Примечание:

В скобках указаны значения е, допускаемые для 10% контролируемых электродов.

Порядок выполнения работы

Отобранные электроды подвергают осмотру без применения увеличительных приборов и измерению.

Длину электродаL, длину зачищенного от покрытия конца l, протяженность оголенности стержня, глубину вмятин, задиров и размеры пор на поверхности покрытия измеряют с погрешностью 0,1 мм.

Разность толщины покрытия е определяют в трех местах электрода, смещенных относительно друг друга на 50-100 мм по длине и на 120° ±15° по окружности.

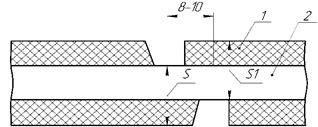

Измерения в каждом месте производят штангенциркулем в соответствии со схемой, приведенной на рис. 2.2, с погрешностью 0,01 мм.

Величину (е) в миллиметрах вычисляют по формуле 2.1.

(2.1)

(2.1)

Рис. 2.2. Разность толщины покрытия

1-покрытие электрода; 2- стержень электрода

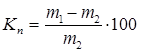

Коэффициент массы покрытия (K п) в процентах вычисляют с погрешностью 0,1% по формуле 2.2.

(2.2)

(2.2)

где m1- масса покрытой части электрода, г;

m2 - масса стержня этой же части электрода, г.

Для проверки сварочно-технологических свойств электродов, выполняют один односторонний сварной тавровый образец и один двусторонний сварной тавровый образец.

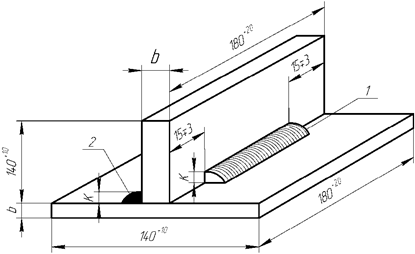

Форма и размеры сварных тавровых образцов должны соответствовать указанным на рисунке 2.3 и в таблице 2.3.

Рис. 2.3. Контрольный тавровый образец

1- контрольный сварной шов; 2- сварной шов, обеспечивающий жесткость образца (выполняется только на двустороннем тавровом образце)

Таблица 2.3

| Диаметр проверяемых электродов | Толщина пластин b | Катет шва К |

| 1,6 2,0 | 3-5 | 2-3 |

| 2,5 3,0 3,15 | 6-10 | 4-5 |

| 4,0 | 10-16 | 6-8 |

| 5,0 6,0 6,3 | 14-20 | 8-10 |

| 8,0 | 20-25 | 10-12 |

| 10,0 12,0 1,5 | 25-30 | 12-14 |

Сварочно-технологические свойства электродов при соблюдении режимов и условий сварки, должны удовлетворять следующим требованиям:

- дуга должна легко возбуждаться и стабильно гореть;

- покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования козырька, препятствующих нормальному плавлению электрода;

- образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

- в металле шва, а также в металле, наплавленном предназначенными для сварки электродами, не должно быть трещин, надрывов и поверхностных пор;

- максимальные размеры и число внутренних пор и шлаковых включений в металле шва не должны превышать норм, указанных в табл. 2.4.

Контроль сварных соединений или наплавленных поверхностей образцов на отсутствие поверхностных трещин, надрывов и пор производят внешним осмотром с помощью лупы пятикратного увеличения. Осмотр следует производить по всей протяженности швов и по всей площади наплавленных поверхностей после тщательного удаления шлака, брызг расплавленного металла и других загрязнений.

Таблица 2.4

| Номинальный диаметр электрода, мм | Максимальный линейный размер поры или шлакового включения, мм | Число внутренних пор и шлаковых включений в месте их наибольшего скопления на 100 мм длины шва | |

| в однопроходном шве | во многопроходном шве | ||

| 1,6 | 0,3 | ||

| 2,0 | 0,4 | ||

| 2,5 | 0,6 | ||

| 3,0; 3.15 | 0,8 | 3 | 5 |

| 4,0 | 1,0 | ||

| 5,0 | 1,2 | ||

| 6,0; 6,3 | 1,5 | ||

| Св. 6,3 | 2,0 | ||

Содержание и форма отчёта

Отчёт по лабораторной работе должен содержать название работы, цели работы, результаты расчётов 2.1, 2.2, акт на проверку сварочно-технологических свойств электродов, содержащий: марку и диаметр электродов, номер партии, толщину свариваемых пластин и марку стали (либо диаметр, толщину стенки и марку стали свариваемых труб).

Контрольные вопросы:

1. Какие нормативные документы регламентируют классификацию электродов?

2. Как классифицируют электроды в соответствии с ГОСТ 9466-75?

3. Как классифицируют электроды по толщине покрытия?

4. Какие требования предъявляют к покрытию электрода?

5. Какие виды сварных соединений выполняют для проверки сварочно-технологических свойств электродов?

6. Каким требованиям должны удовлетворять сварочно-технологические свойства электродов при соблюдении режимов и условий сварки?

Акт № 1

Дата: 2019-05-28, просмотров: 356.