ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА (ОП9)

Ответы на вопросы к диф. Зачёту

Типовые базирующие элементы

Базирующими элементами приспособлений называются детали и механизмы, обеспечивающие правильное и однообразное расположение заготовок относительно инструмента.

Длительное сохранение точности размеров этих элементов и их взаимного расположения является важнейшим требованием при конструировании и изготовлении приспособлений. Соблюдение этих требований предохраняет от брака при обработке и сокращает время и средства, затрачиваемые на ремонт приспособления. Поэтому для установки заготовок не допускается непосредственное использование корпуса приспособления.

Базирующие или установочные элементы приспособления должны обладать высокой износоустойчивостью рабочих поверхностей и поэтому изготовляются из стали и подвергаются термической обработке для достижения необходимой поверхностной твердости. В частности могут быть рекомендованы хромистая сталь 20Х или конструкционная углеродистая сталь 20 с цементацией рабочих поверхностей на глубину 0,8-1,2 мм с последующей закалкой до твердости HRC 58-62.

В корпусе приспособления эти элементы должны располагаться так, чтобы обеспечивалась возможность легкой и быстрой замены их в случае износа или повреждения. Рабочие поверхности базирующих деталей для сохранения их в чистоте и в целях более надежного прилегания к ним заготовок должны быть по возможности небольших размеров и не должны быть сплошными по всей установочной поверхности обрабатываемой детали.

При установке заготовка опирается на установочные элементы приспособлений, поэтому эти элементы называют опорами. Опоры можно разделить на две группы: группу основных и группу вспомогательных опор.

Основными опорами называются установочные или базирующие элементы, лишающие заготовку при обработке всех или нескольких степеней свободы в соответствии с требованиями к обработке.

Для придания заготовке по возможности устойчивого положения на основных опорах, последние следует располагать на максимальном расстоянии друг от друга, причем так, чтобы силы резания или зажима приходились либо против опор, либо между ними.

Во избежание деформаций заготовок, закрепленных в приспособлении к основным опорам применяют еще и дополнительные, вспомогательные опоры. Количество их в конструкции может быть самим разнообразным, так как определяется оно условиями обработки, жесткостью и конфигурацией детали

6. Назначение и требования, предъявляемые к установочным элементам.

Механическая обработка, в результате которой достигаются заданные форма поверхностей, их взаимное расположение и размеры, осуществляется в процессе относительного движения заготовки и режущего инструмента. Для обеспечения требуемой точности обработки заготовке должно быть придано вполне определенное положение относительно режущего инструмента. При этом она должна быть надежно закреплена во избежание смещения под действием сил, возникающих при резании. Детали и механизмы приспособления, обеспечивающие правильное и однообразное положение заготовки относительно инструмента, называются установочными элементами (опорами). Длительное сохранение точности размеров этих элементов и их взаимного расположения необходимо учитывать при конструировании и изготовлении приспособлений.

1. Число и расположение установочных элементов должны обеспечить необходимое базирование заготовки, устойчивость и жесткость ее закрепления. Излишнее число установочных элементов всегда· приводит к неопределенному положению заготовки в пространстве. Для обеспечения устойчивого положения заготовки в приспособлении расстояние между опорами выбирают возможно большим.

2. Рабочие поверхности установочных элементов должны быть небольших размеров. Это необходимо для уменьшения влияния погрешности изготовления технологической базы и ее макронеровностей на величину погрешности базирования.

3. Установочные элементы не должны портить базовой поверхности заготовки при установке по обработанным поверхностям. Это требование ограничивает стремление свести контакт установочных элементов с базой к точке, которое вытекает из предыдущего требования.

4. Установочные элементы должны быть жесткими и обеспечивать сопряжения их с корпусом приспособления. Это требование связано с необходимостью уменьшить влияние собственных деформаций установочных элементов и других контактных деформаций в их сопряжениях с корпусом приспособления на величину погрешности закрепления заготовки ωз.

5. Конструкции установочных элементов должны обеспечивать быструю их замену при износе или повреждении.

6. Рабочие поверхности установочных элементов должны обладать высокой износостойкостью. Это необходимо для уменьшения влияния износа установочных элементов на погрешность установки. Для этого установочные элементы изготовляют из углеродистых сталей У7 А – У10А с закалкой до твердости HRC 50…55 или из сталей марок 20 или 20Х с цементацией рабочих поверхностей на глубину 0,8-1,2 мм и закалкой до той же твердости. В серийном производстве при небольшом сроке службы приспособления для удешевления его конструкции установочные элементы изготовляют из сталей 45 или 40Х с закалкой до твердости HRC 35…40. В некоторых случаях для особо точных приспособлений в массовом производстве на поверхности установочных элементов наплавляют твердый сплав.

7. Для выполнения пункта 1 общих требований иногда нет необходимости лишать деталь всех шести степеней свободы и тогда применяют схему неполного базирования.

На детали необходимо обработать плоскость, выдерживая размер а. в этом случае деталь достаточно лишить трех степеней свободы, оставив не лишенными степени свободы: перемещения вдоль осей ОХ и ОУ и вращения вокруг оси OZ.

На детали необходимо фрезеровать уступ, выдержав размеры а и в, поэтому достаточно лишить деталь пяти степеней свободы, оставив не лишенной возможность перемещения вдоль оси ОУ.

В третьем случае при обработке детали необходимо выдержать размеры а, в, с, поэтому деталь необходимо лишить всех шести степеней свободы и это будет полная схема базирования.

Неполные схемы базирования должны применяться всегда, когда есть для этого возможность, это упрощает и удешевляет конструкцию приспособления.

Требования, предъявляемые к установочным элементам:

1. Количество и расположение установочных элементов должно обеспечить необходимую ориентацию заготовки в пространстве, устойчивость и жесткость.

2. Рабочие поверхности установочных элементов должны обладать высокой износостойкостью.

3. Конструкция установочных элементов должна предусматривать быструю их замену при износе или повреждении.

4. Установочные элементы должны быть жесткими и обеспечивать жесткость их сопряжения с корпусом приспособления.

5. Установочные элементы не должны портить базовые поверхности при установке на обрабатываемую поверхность.

6. Рабочие поверхности установочных элементов должны быть по возможности небольших размеров, чтобы исключить влияние макрогеометрии базовой поверхности на точность установки.

Материал установочных элементов: инструментальная углеродистая сталь У10А, У8А, У7А с последующей закалкой до HRC 50-55.

Выбор зажимных элементов.

Основное назначение зажимных устройств приспособлений – обеспечение надежного контакта заготовки с установочными элементами, предупреждение ее смещения и вибраций в процессе обработки. Введением дополнительных зажимных устройств увеличивают жесткость технологической системы, что повышает точность и производительность обработки. В данном случае зажимным устройством являются губки.

Требования, предъявляемые к зажимным устройствам:

1. Зажимные устройства должны быть надежными в работе, просты по конструкции и удобны в обслуживании.

2. Зажимные устройства не должны деформировать закрепляемые заготовки и портить их поверхности.

3. Закрепление и открепление заготовок должно быть с минимальной затратой сил и времени.

4. Зажимные устройства должны обеспечивать равномерный зажим заготовок, особенно в многоместных приспособлениях.

5. Зажимные устройства не должны сдвигать заготовку при ее закреплении и по возможности воспринимать силы резания.

Описание приспособления.

Данное приспособление относится:

1. По целевому назначению – к станочному;

2. По степени специализации – к специализированному;

3. По количеству одновременно устанавливаемых заготовок – к одноместному.

Специальные приспособления применяются в производствах, где по условиям работы станки на значительное время закрепляют за определенной операцией.

Закрепление заготовки необходимо для надежного контакта заготовки с установочными элементами приспособления, для предотвращения смещения заготовки под действием внешних сил, для увеличения жесткости технологической системы и устранения вибраций.

К столу станка приспособление крепится при помощи 2 станочных болтов, для чего предусмотрены специальные отверстия.

Установка детали производится на поверхность плиты и расположенные с ней в одной плоскости стойки. Это установочная база. Направляющей базой служит боковая поверхность детали, упирающаяся в стенку приспособления.

К установочным элементам предъявляются следующие требования:

· число и расположение установочных элементов должно обеспечивать необходимую ориентацию заготовки согласно принятой в технологическом процессе схеме базирования, а также достаточную ее устойчивость;

· при использовании черновых баз с шероховатостью до 3-го класса установочные элементы целесообразно выполнять с ограниченной опорной поверхностью в целях уменьшения влияния погрешностей этих баз на устойчивость заготовки;

· установочные элементы не должны повреждать технологические базы, что особенно важно при установке заготовок на окончательно обработанные поверхности;

· установочные элементы по возможности должны быть жестко зафиксированы. Для повышения жесткости крепления целесообразно улучшать качество сопряжения установочных элементов с корпусом приспособления, применяя шлифование, а в отдельных случаях шабрение или притирку поверхностей стыка;

· для повышения износостойкости опоры выполняют из сталей 45 или 20 (20Х) и подвергают термической обработке для получения твердости HRC 58…62. Несущие поверхности опор целесообразно шлифовать, доводя шероховатость их поверхности до 8-го класса;

4. Назначение зажимных устройств и требования, предъявляемые к ним.

Основное назначение зажимных устройств приспособлений — обеспечение надежного контакта заготовки с установочными элементами, предупреждение ее смещения и вибраций в процессе обработки (рис. 35, а). Введением дополнительных зажимных устройств увеличивают жесткость технологической системы, что повышает точность и производительность обработки. На рис. 35, б показана схема установки заготовки а на опоры 1—6; помимо основного зажима Qt дополнительное устройство Q2 сообщает системе большую жесткость. Опора 7 выполняется самоустанавливающейся. Зажимные устройства используются также для обеспечения правильной установки и центрирования заготовки, выполняя функцию установочно-зажимных устройств. К ним относятся самоцентрирующие патроны, цанговые зажимы и другие устройства, показанные на рис. 35, виг.

Необходимость закрепления заготовки отпадает, если ее масса велика, а силы резания малы (например, при сверлении мелких отверстий в тяжелой станине), а также в том случае, когда силы, возникающие при обработке, прижимают заготовку к установочным элементам. Примеры обработки заготовок и сборки без закрепления показаны на рис. 36, а, б.

При обработке на заготовку действуют силы резания, объемные силы, а также силй второстепенного и случайного характера, предопределяя возможное смещение заготовки. По величине, направлению и месту приложения силы резания являются переменными факторами. При неустановившемся режиме (врезании инструмента) сила резания возрастает от нуля до максимума и уменьшается от максимума до нуля (сход инструмента). При установившемся режиме Она также не постоянна и изменяется в определенных пределах. Амплитуда колебаний силы резания в этом случае достигает 0,1 ее номинальной величины. Точка приложения силы резания в процессе обработки непрерывно перемещается по обрабатываемой поверхности, поэтому сила резания имеет не статический, а динамический характер. При обработке прерывистых поверхностей динамичность резания еще более возрастает. С затуплением инструмента сила резания увеличивается на 10—30 % и более.

Сила закрепления должна определяться по этой стадии обработки. При сверлении отверстий глубиной более пяти диаметров увеличиваются Мкр и Р0, возрастает вероятность пакетирования стружки в канавках сверла и его поломки. Расчетные значения Мкр и Р0 в этом случае следует повышать в 1,5—2 раза. На рис. 37, б показаны эпюры равнодействующей сил резания при фрезеровании. При малой глубине резания (менее 2,5 мм) заготовка прижимается этой силой вниз, при большей глубине — отжимается вверх.

Объемные силы — сила тяжести заготовки, центробежные и инерционные силы — возникают при определенных условиях обработки. Сила тяжести заготовки действует и учитывается при ее установке на вертикальные или наклонно расположенные элементы; она создает различные условия закрепления, если обработка осуществляется в поворотных приспособлениях. В процессе обработки резанием масса заготовки непрерывно уменьшается и изменяется положение ее центра тяжести.

Центробежные силы возникают в процессе обработки при смещении центра тяжести заготовки относительно ее оси вращения. Величина действующих на заготовку центробежных сил и моментов (при динамическом дисбалансе) сопоставима с силами резания при чистовой обработке.

Инерционные силы (моменты) возникают и имеют значение; тогда, когда заготовка совершает возвратно-поступательное движение или вращается с большими угловыми ускорениями (например, при торможении шпинделя). При возвратно-поступательном движении сила инерции, действующая на заготовку,

Р = Am = т,

Где а — ускорение; т — масса заготовки.

При изменении угловой скорости момент, действующий на заготовку,

Где J — момент инерции заготовки; -^f - — угловое ускорение

Заготовки.

При постоянном угловом ускорении

M =.-f J.

Величины Р м М обычно малы по сравнению с силами и моментами резания. Лишь в случае чистовой обработки заготовок большой маесы и момента инерции их значения возрастают.

К второстепенным относятся силы, возникающие при отводе режущего инструмента (сверла, метчика, развертки)-.

| J1. Предельные моменты, получаемые при различных конструктивных формах головок и рукояток винтов |

Смещение заготовки 1 (см. рис. 3, а) при выводе сверла из отверстия предупреждается пружинным зажимом в откидной крышке кондуктора 2. В результате этого обеспечивается заданная точность межосевого расстояния L. Необходимость закрепления базовой детали 1 (см. рис. 36, в), в которую запрессовывается втулка 2, определяется условием G > F, где G — сила тяжести детали 1 F — сила трения на поверхности штока 3, удерживающего втулку от падения при сборке.

При чистовом точении наблюдается ослабление силы затяжки кулачков под действием центробежной силы, достигающее 10 %. При черновой обработке влиянием этого фактора можно пренебречь.

Требования, предъявляемые к зажимным устройствам.

Эти устройства должны быть надежными в работе, просты по конструкции и удобны в обслуживании; не должны деформировать закрепляемые заготовки и портить их поверхности; закрепление и открепление заготовок должно быть с минимальной затратой сил и времени; они должны обеспечивать равномерный зажим заготовок, особенно в многоместных приспособлениях; зажимные устройства не должны сдвигать заготовку при ее закреплении и по возможности воспринимать силы резания. Последним следует противопоставлять жесткие установочные элементы приспособления. Место приложения сил закрепления выбирают по условию наибольшей жесткости и устойчивости крепления и минимальной деформации заготовки. Для повышения точности обработки предпочтительны устройства, обеспечивающие постоянную силу закрепления*

В ручных зажимных устройствах сила на рукоятке не должна превышать 150 Н. Значения моментов, развиваемых рукой на маховичках и рукоятках различных конструкций и размеров, приведены в табл. 11. Средняя продолжительность закрепления заготовок различными зажимными устройствами: в трехкулачковом патроне ключом — 4 с; одним винтовым зажимом (ключом) — 4,5 с; штурвалом — 2,5 с; поворотом рычага — 2,5 с; маховичком или звездочкой — 2 с, поворотом рукоятки пневмо - и гидрокрана— 1,5 с. При необходимости увеличить число зажатий применяют приспособления с силовыми (пневматическими, гидравлическими) узлами.

Гидравлические приводы.

Гидравлический привод (гидропривод) — совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии.

Гидропривод представляет собой своего рода «гидравлическую вставку» между приводным двигателем и нагрузкой (машиной или механизмом) и выполняет те же функции, что и механическая передача (редуктор, ремённая передача, кривошипно-шатунный механизм и т. д.).

Функции гидропривода

Основная функция гидропривода, как и механической передачи, — преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.). Другая функция гидропривода — это передача мощности от приводного двигателя к рабочим органам машины (например, в одноковшовом экскаваторе — передача мощности от двигателя внутреннего сгорания к ковшу или к гидродвигателям привода стрелы, к гидродвигателям поворота башни и т.д.).

В общих чертах, передача мощности в гидроприводе происходит следующим образом:

1.Приводной двигатель передаёт вращающий момент на вал насоса, который сообщает энергию рабочей жидкости.

2.Рабочая жидкость по гидролиниям через регулирующую аппаратуру поступает в гидродвигатель, где гидравлическая энергия преобразуется в механическую.

3.После этого рабочая жидкость по гидролиниям возвращается либо в бак, либо непосредственно к насосу.

Виды гидроприводов

Гидроприводы могут быть двух типов: гидродинамические и объёмные:

- В гидродинамических приводах используется в основном кинетическая энергия потока жидкости.

- В объёмных гидроприводах используется потенциальная энергия давления рабочей жидкости.

Объёмный гидропривод — это гидропривод, в котором используются объёмные гидромашины (насосы и гидродвигатели). Объёмной называется гидромашина, рабочий процесс которой основан на попеременном заполнении рабочей камеры жидкостью и вытеснении её из рабочей камеры. К объёмным машинам относят, например, поршневые насосы, аксиально-поршневые, радиально-поршневые, шестерённые гидромашины и др.

Одна из особенностей, отличающая объёмный гидропривод от гидродинамического, — большие давления в гидросистемах. Так, номинальные давления в гидросистемах экскаваторов могут достигать 32 МПа, а в некоторых случаях рабочее давление может быть более 300 МПа, в то время как гидродинамические машины работают обычно при давлениях, не превышающих 1,5—2 МПа.

Насосный гидропривод

В насосном гидроприводе, получившем наибольшее распространение в технике, механическая энергия преобразуется насосом в гидравлическую, носитель энергии — рабочая жидкость, нагнетается через напорную магистраль к гидродвигателю, где энергия потока жидкости преобразуется в механическую. Рабочая жидкость, отдав свою энергию гидродвигателю, возвращается либо обратно к насосу (замкнутая схема гидропривода), либо в бак (разомкнутая или открытая схема гидропривода). В общем случае в состав насосного гидропривода входят гидропередача, гидроаппараты, кондиционеры рабочей жидкости, гидроёмкости и гидролинии.

Наибольшее применение в гидроприводе получили аксиально-поршневые, радиально-поршневые, пластинчатые и шестерённые насосы.

Магистральный гидропривод

В магистральном гидроприводе рабочая жидкость нагнетается насосными станциями в напорную магистраль, к которой подключаются потребители гидравлической энергии. В отличие от насосного гидропривода, в котором, как правило, имеется один (реже 2-3) генератора гидравлической энергии (насоса), в магистральном гидроприводе таких генераторов может быть большое количество, и потребителей гидравлической энергии также может быть достаточно много.

Аккумуляторный гидропривод

В аккумуляторном гидроприводе жидкость подаётся в гидролинию от заранее заряженного гидроаккумулятора. Этот тип гидропривода используется в основном в машинах и механизмах с кратковременными режимами работы.

По типу приводящего двигателя гидроприводы бывают с электроприводом, приводом от ДВС, турбин и т.д.

Импульсный гидропривод

В гидроприводе этого вида выходное звено гидродвигателя совершает возвратно-поступательные или возвратно-вращательные движения с большой частотой (до 100 импульсов в секунду).

Структура гидропривода

Обязательными элементами гидропривода являются насос и гидродвигатель. Насос является источником гидравлической энергии, а гидродвигатель — её потребителем, то есть преобразует гидравлическую энергию в механическую. Управление движением выходных звеньев гидродвигателей осуществляется либо с помощью регулирующей аппаратуры — дросселей, гидрораспределителей и др., либо путём изменения параметров самого гидродвигателя и/или насоса.

Также обязательными составными частями гидропривода являются гидролинии, по которым жидкость перемещается в гидросистеме.

Критически важной для гидропривода (в первую очередь объёмного) является очистка рабочей жидкости от содержащихся в ней (и постоянно образующихся в процессе работы) абразивных частиц. Поэтому системы гидропривода обязательно содержат фильтрующие устройства (например, масляные фильтры), хотя принципиально гидропривод некоторое время может работать и без них.

Поскольку рабочие параметры гидропривода существенно зависят от температуры рабочей жидкости, то в гидросистемах в некоторых случаях, но не всегда, устанавливают системы регулирования температуры (подогревающие и/или охладительные устройства).

Область применения

Объёмный гидропривод применяется в горных и строительно-дорожных машинах. В настоящее время более 50% общего парка мобильных строительно-дорожных машин (бульдозеров, экскаваторов, автогрейдеров и др.) является гидрофицированной. Это существенно отличается от ситуации 30-х - 40-х годов 20-го века, когда в этой области применялись в основном механические передачи.

В станкостроении гидропривод также широко применяется, однако в этой области он испытывает высокую конкуренцию со стороны других видов привода[1].

Широкое распространение получил гидропривод в авиации. Насыщенность современных самолётов системами гидропривода такова, что общая длина трубопроводов современного пассажирского авиалайнера может достигать нескольких километров.

В автомобильной промышленности самое широкое применение нашли гидроусилители руля, существенно повышающие удобство управления автомобилем. Эти устройства являются разновидностью следящих гидроприводов. Гидроусилители применяют и во многих других областях техники (авиации, тракторостроении, промышленном оборудовании и др.)

В целом, границы области применения гидропривода определяются его преимуществами и недостатками.

Преимущества

К основным преимуществам гидропривода относятся:

возможность универсального преобразования механической характеристики приводного двигателя в соответствии с требованиями нагрузки;

простота управления и автоматизации;

простота предохранения приводного двигателя и исполнительных органов машин от перегрузок; например, если усилие на штоке гидроцилиндра становится слишком большим (такое возможно, в частности, когда шток, соединённый с рабочим органом, встречает препятствие на своём пути), то давление в гидросистеме достигает больших значений — тогда срабатывает предохранительный клапан в гидросистеме, и после этого жидкость идёт на слив в бак, и давление уменьшается;

надёжность эксплуатации;

широкий диапазон бесступенчатого регулирования скорости выходного звена; например, диапазон регулирования частоты вращения гидромотора может составлять от 2500 об/мин до 30-40 об/мин, а в некоторых случаях, у гидромоторов специального исполнения, доходит до 1-4 об/мин, что для электромоторов трудно реализуемо;

большая передаваемая мощность на единицу массы привода; в частности, масса гидравлических машин примерно в 10-15 раз меньше массы электрических машин такой же мощности;

самосмазываемость трущихся поверхностей при применении минеральных и синтетических масел в качестве рабочих жидкостей; нужно отметить, что при техническом обслуживании, например, мобильных строительно-дорожных машин на смазку уходит до 50% всего времени обслуживания машины, поэтому самосмазываемость гидропривода является серьёзным преимуществом;

возможность получения больших сил и мощностей при малых размерах и весе передаточного механизма;

простота осуществления различных видов движения — поступательного, вращательного, поворотного;

возможность частых и быстрых переключений при возвратно-поступательных и вращательных прямых и реверсивных движениях;

возможность равномерного распределения усилий при одновременной передаче на несколько приводов;

упрощённость компоновки основных узлов гидропривода внутри машин и агрегатов, в сравнении с другими видами приводов.

Недостатки

К недостаткам гидропривода относятся:

утечки рабочей жидкости через уплотнения и зазоры, особенно при высоких значениях давления в гидросистеме, что требует высокой точности изготовления деталей гидрооборудования;

нагрев рабочей жидкости при работе, что приводит к уменьшению вязкости рабочей жидкости и увеличению утечек, поэтому в ряде случаев необходимо применение специальных охладительных устройств и средств тепловой защиты;

более низкий КПД чем у сопоставимых механических передач;

необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости, поскольку наличие большого количества абразивных частиц в рабочей жидкости приводит к быстрому износу деталей гидрооборудования, увеличению зазоров и утечек через них, и, как следствие, к снижению объёмного КПД;

необходимость защиты гидросистемы от проникновения в неё воздуха, наличие которого приводит к нестабильной работе гидропривода, большим гидравлическим потерям и нагреву рабочей жидкости;

пожароопасность в случае применения горючих рабочих жидкостей, что налагает ограничения, например, на применение гидропривода в горячих цехах;

зависимость вязкости рабочей жидкости, а значит и рабочих параметров гидропривода, от температуры окружающей среды;

в сравнении с пневмоприводом — невозможность эффективной передачи гидравлической энергии на большие расстояния вследствие больших потерь напора в гидролиниях на единицу длины.

Электромеханические приводы

Электромагнитные приводы.

Электромагнитные приводы получили широкое распространение во многих отраслях промышленности и используются для функционирования трубопроводной арматуры, электрических аппаратов, сервомоторов, вентиляторов, станков, автоматических тормозов, а также ряда других устройств и оборудования. Электромагнитный привод Важными достоинствами приводов электромагнитного типа являются: Подробнее о Электромагнитные приводы Поставка ЗИП для муфт Rexnord Поставка ЗИП для муфт Rexnord Компания DMLieferant поставила продукцию Rexnord для предприятия агропромышленного комплекса. В состав поставки вошли: ЗИП к муфте Falk Steelflex® 1160T10 (2 резиновых уплотнения, картонная прокладка, каркасная решетка для муфты); смазка для гибких муфт (общий вес около 7 кг). Уплотнения для муфт Rexnord T10 Подробнее о Поставка ЗИП для муфт Rexnord Запорно-регулирующая арматура ECONTROL Клапаны ECONTROL Компания ECONTROL (Испания) является одним из европейских лидеров в сфере производства запорно-регулирующей арматуры. В перечень продуктов компании входят шаровые краны, регулирующие клапаны, шиберные задвижки, дисковые поворотные затворы, пробковые краны, четвертьоборотные шаровые краны, мембранные регулирующие клапаны, арматура для криогенной отрасли, регуляторы давления, приводы. Подробнее о Запорно-регулирующая арматура ECONTROL Подробнее о ECONTROL запорная арматура Подробнее о Danfoss электроприводы, запорно-регулирующая арматура Rexnord Rexnord Компания Rexnord, имеющая вековую историю, занимается производством приводной техники (цепи Rexnord, муфты Rexnord, мотор-редукторы, подшипники); элеваторов и конвейерного оборудования; смазок. Ассортимент цепей Rexnord включает роликовые, пластинчатые, шарнирно-пластиночные цепи и цепи с изогнутыми звеньями. Цепи Rexnord долговечны, высококачественны и обладают минимальной необходимости в обслуживании. Подробнее о Rexnord Подробнее о Kendrion – электромагнитные компоненты Обновился раздел приводной техники Приводная техника В каталоге промышленного оборудования обновился раздел приводной техники. В этом разделе вашему вниманию предоставляется широкий спектр приводов и сопутствующих изделий для передачи механической энергии: редукторы, муфты, валы, оси, подшипники и многое другое. Подробнее о Обновился раздел приводной техники Дополнение разделов Tyco Valves и Rexnord Если вы интересуетесь решениями компании Tyco Valves & Controls, применяемыми в сферах нефтегазового сектора, энергетики, горнодобывающей, химической и пищевой промышленности, то вы можете ознакомиться с общим каталогом продукции Tyco Valves. Tyco является одним из крупнейших в мире производителем приводов и устройств управления, арматуры. Для наших клиентов, интересующихся соединительными муфтами Rexnord, размещена дополнительная информация в формате PDF. Надеемся, что это поможет удобно выбрать необходимые вам комплектующие. Подробнее о Дополнение разделов Tyco Valves и Rexnord Подробнее о Rexnord цепи, муфты, подшипники Страницы 12следующая ›последняя » Электромагнитный привод представляет собой электропривод с электромагнитным устройством, обеспечивающим преобразование электрической энергии в механическую. Производители электромагнитных приводов Производители Показать всех Состав электромагнитного привода Классификация электромагнитных приводов Преимущества Область применения электромагнитных приводов Состав электромагнитного привода Состав гидропривода Основой электромагнитного привода является соленоидный блок, в состав которого входит полая катушка индуктивности (1) и подвижный магнитный сердечник (2). Когда на катушку подают ток, возникает электромагнитное поле, под действием которого магнитный сердечник перемещается внутрь катушки. При отключении тока, сердечник под действием сил упругости пружины, возвращается в первоначальное положение. Сердечник, чаще всего, соединен с выходным звеном, представляющим собой силовой элемент, который может выполнять поступательные, тянущие, реверсивные и толкающие движения. В некоторых исполнениях приводов сердечник используют в качестве силового элемента. Классификация электромагнитных приводов Электромагнитные приводы Kendrion В зависимости от выполняемых функций и особенностей конструктивного устройства, выделяют следующие разновидности электромагнитных приводов: постоянного и переменного тока (в соответствии с родом тока); прямого действия, с использованием соединительных элементов и устройств для изменения вида движения (по характеру действия); двух-, трех- и многопозиционные (в соответствии с количеством основных положений); индивидуальные и групповые (по количеству приводимых в движение механизмов); управляющие, программные, силовые, импульсные, шаговые (по виду работ и назначению; с поступательным, толкающим, вращательным, возвратно-поступательным, тянущим, поворотным, колебательным, сложным движением (в зависимости от характера перемещения силового элемента); с малыми, средними, большими, неограниченными, микроперемещениями (по величине перемещения выходного звена); с использованием сил гравитации, сил упругости пружины, энергии другого привода, вручную (в соответствии со способом перемещения в первоначально положение). Преимущества электромагнитных приводов Электромагнитный привод Среди основных достоинств электромагнитных приводов отмечают: простое конструктивное устройство и управление; надежность и долгий срок службы; быстродействие и большой набор функциональных возможностей; неприхотливость, способность работать в самых сложных условиях; отсутствие большое количество подвижных элементов; небольшая масса и размеры; низкое потребление электроэнергии; точность; удобство автоматизации и технического обслуживания. Область применения электромагнитных приводов Применение электромагнитных приводов Kendrion К важным сферам применения электромагнитных приводов относятся: Запорная и регулирующая арматура. С помощью электромагнитных приводов осуществляется открытие и закрытие проходного сечения трубопроводной арматуры (клапанов, кранов, задвижек). В связи с тем, что усилия, создаваемые электромагнитными приводами, имеют малые величины, для непосредственного открытия и закрытия их применяют только в небольшой по размерам трубопроводной арматуре. В габаритных клапанах и задвижках приводы электромагнитного типа используют в качестве управляющих устройств. Основные усилия создаются с помощью пневматических и гидравлических приводов. Электрические аппараты. В данных устройствах замыкание и размыкание контактов выполняется за счет силы притягивания якоря к сердечнику или силы перемещающей якорь внутрь катушки индуктивности. Печатающие, считывающие, перфорирующие устройства ввода и вывода информации электронных вычислительных машин. Приспособления станков для зажима обрабатываемых деталей. Сила притяжения действует равномерно по всей опорной поверхности заготовки. При этом обеспечивается свободный доступ к детали. Тормоза автоматического действия, сервомоторы, вентиляторы, ткацкие станки. Ковочное, штамповочное, прессовое оборудование.

10. Передаточные механизмы-усилители зажимных приспособлений.

Механизмы-усилители служат для повышения величины исходной силы механизированного привода, передаваемой зажимным устройствам приспособлений для зажима деталей. Они являются промежуточным звеном, связывающим привод с зажимным устройством приспособления, и применяются, когда для зажима обрабатываемой детали в приспособлении требуется большая сила, чем исходная сила механизированного привода.

По принципу действия механизмы-усилители станочных приспособлений разделяют на рычажные, клиновые, шарнирно-рычажные, плунжерно-клиновые, винтовые и комбинированные. Все они представляют собой сочетание ряда элементарных механизмов.

Величинами, характеризующими работу механизмов-усилителей, являются передаточное отношение icсил и передаточное отношение гп перемещений точек приложения сил.

Передаточное отношение icпредставляет собой отношение силы зажима Wдетали в приспособлении к исходной силе Q привода.

Шаблоны

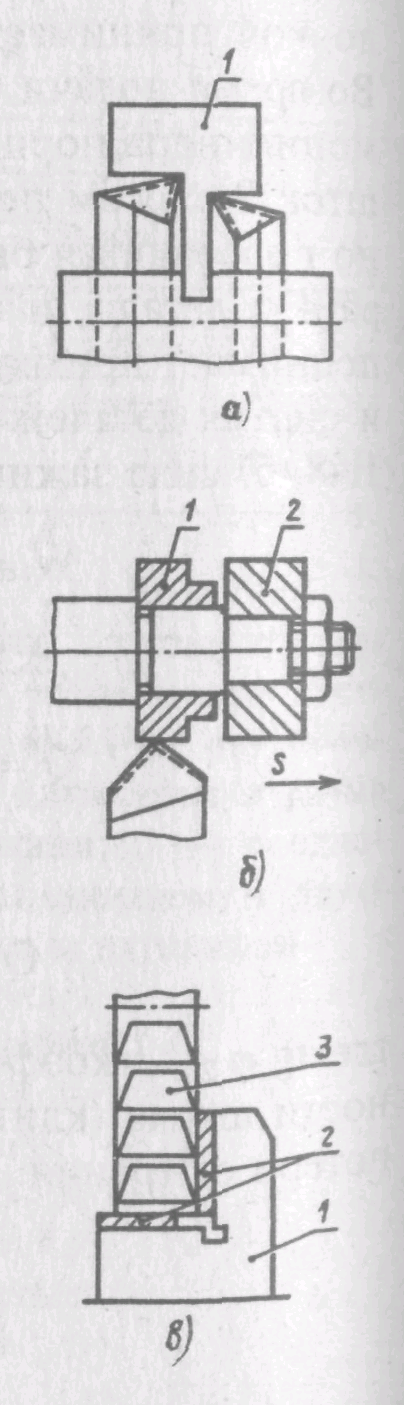

| Рис.8. Примеры использования шаблонов |

На (рис. 8, а) дан пример установки двух подрезных резцов по шаблону 1. Такой шаблон может быть съемным откидным, шарнирно закрепленным. При настройке шаблон ставят в исходное положение, а после закрепления резцов снимают или откидывают в нерабочее положение. Другим примером шаблона для установки резца может служить установочное кольцо 1 (рис. 8, б), которое надевается на оправку вместе с обрабатываемой заготовкой 2. Резцы подводят до соприкосновения с шаблоном — кольцом 1.

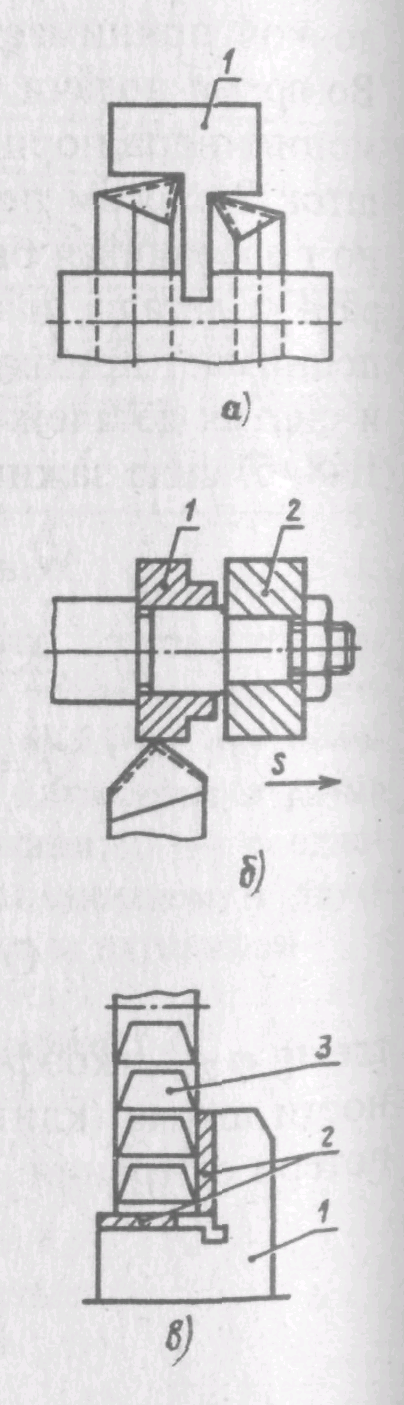

| Рис. 9. Установ для наладки на размер дисковой фрезы. |

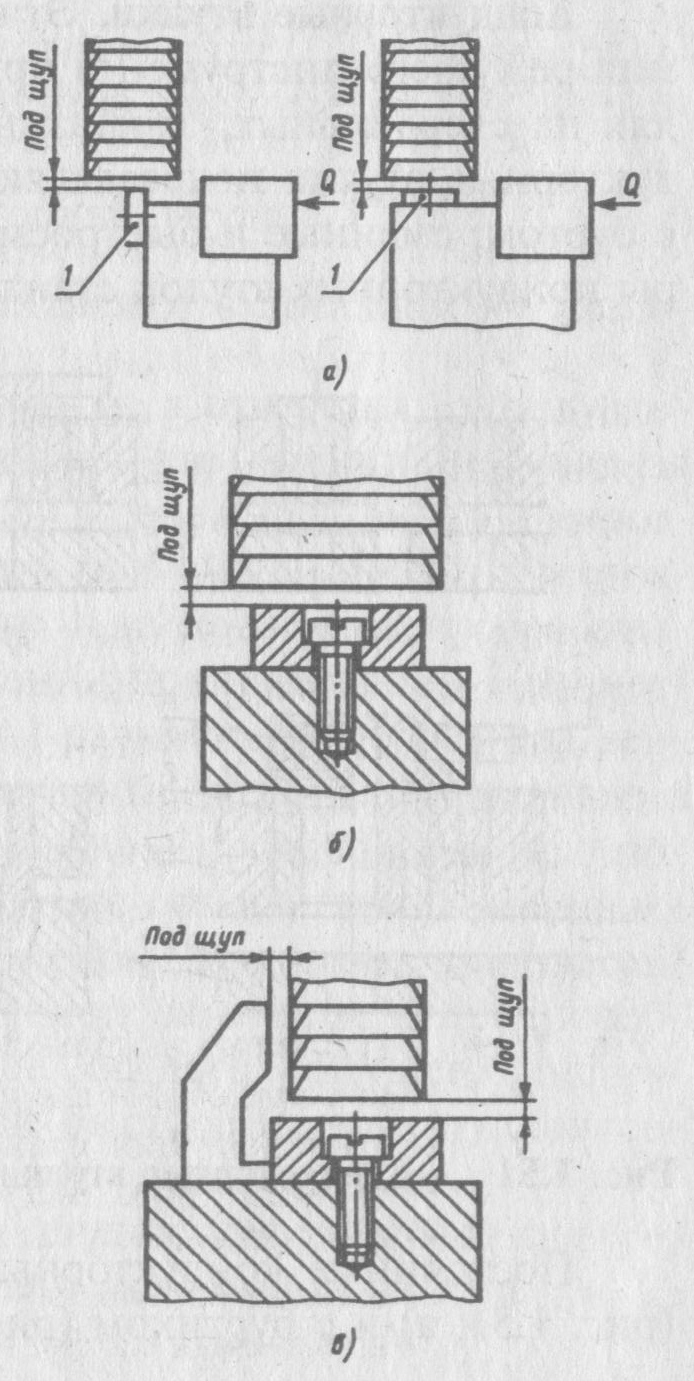

Установы перемещаются на приспособлении так, чтобы они не мешали при установке и обработке заготовки, но в тоже время к ним был свободный доступ инструмента (рис. 10, а).

На рис. 10 показаны конструкции установов: для установки фрезы в одном направлении (рис. 10, б), для установки фрезы в двух направлениях (рис. 10, в). В процессе наладки станка между установом и фрезой помещают щуп, который должен плотно, но

| Рис.10. Конструкции установов: а) для установки фрезы б) для установки фрезы в одном направлении в) для установки фрезы в двух направлениях |

без защемления входить в зазор. Непосредственное соприкосновение фрезы с установом недопустимо во избежание его повреждения, как в момент наладки, так и при обработке заготовок.

Материал установов — сталь У7А или 20Х с термообработкой до твердости HRC 55-60. Конструкции щупов, данные в ГОСТах, изготавливают из стали У7А с термообработкой до HRC 55-60.

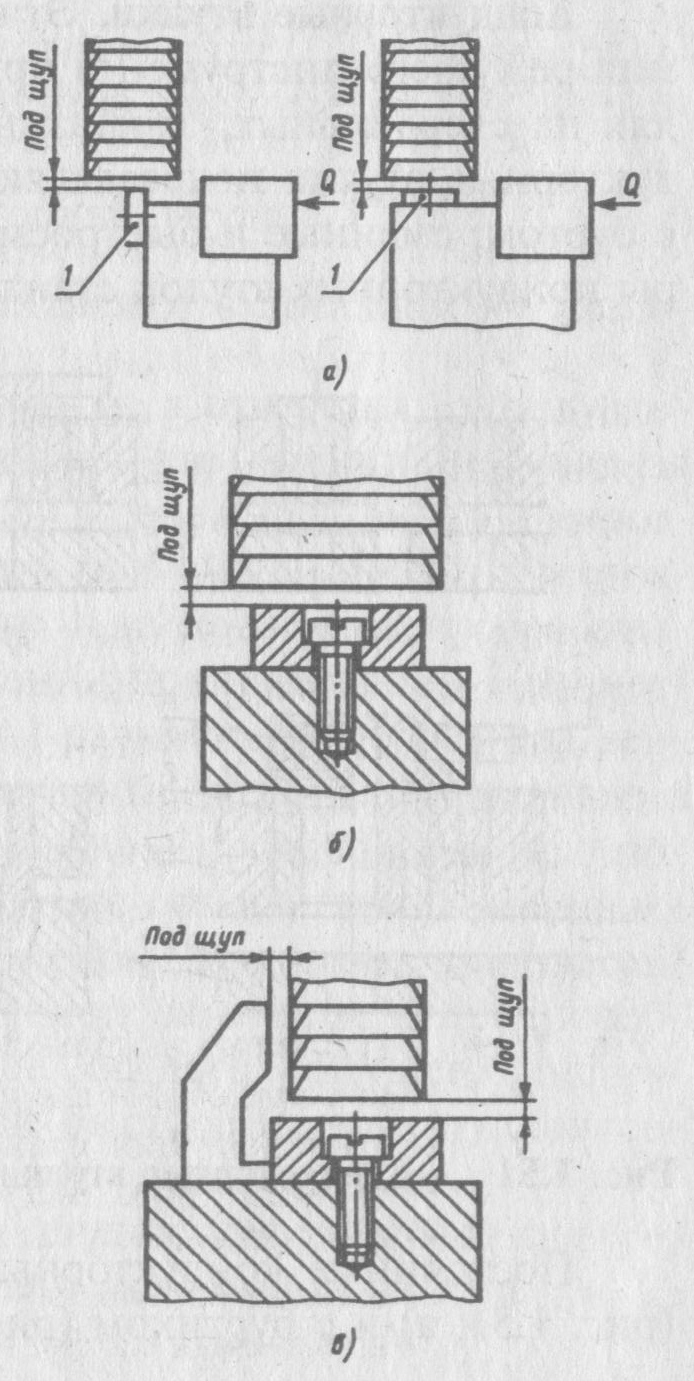

Кондукторные втулки

Эти втулки служат для направления режущего инструмента при обработке отверстий в деталях на сверлильных, агрегатных и расточных станках. Кондукторные втулки подразделяют на постоянные, без бурта и с буртом, сменные и быстросменные. Конструкции и размеры кондукторных втулок стандартизованы.

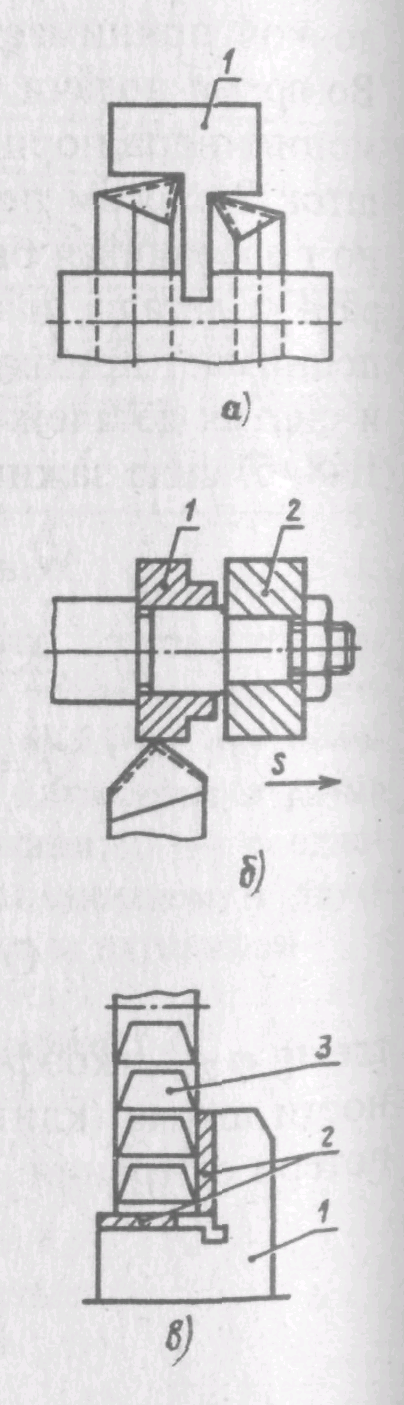

| 11. |

Постоянные кондукторные втулки бывают без буртика (рис. 11, а) и с буртиком (рис. 11, б). Их запрессовывают в отверстие корпуса кондуктора или в кондукторную плиту по посадке Н7/ n 6. Эти втулки применяют при обработке отверстий одним сверлом или зенкером в мелкосерийном производстве.

Сменные кондукторные втулки (рис. 11, в) изготовляют с буртиком и применяют в приспособлениях, используемых в крупносерийном и массовом производствах. Заменять в приспособлении изношенные сменные втулки можно быстрее, чем постоянные. Сменные втулки устанавливают с посадкой H 7/ g 6 в постоянные втулки, запрессованные в отверстия корпуса или кондукторную плиту. Для предохранения от проворачивания и подъема сменные втулки закрепляют винтами.

Быстросменные кондукторные втулки 1 (рис. 11, г) изготовляют с буртиками и вставляют с посадкой H 7/ g 6 в постоянные втулки 2, запрессованные в отверстия 3 кондуктора. На буртике втулки 1 имеются две выемки: несквозная для крепления втулки головкой крепежного винта и сквозная для прохода головки винта при смене втулки. Расстояние l от нижнего торца втулки 1 до поверхности обрабатываемой заготовки 4 при сверлении принимают 1/3-1 диаметра сверла. При зенкеровании l равняется 0,3 диаметра зенкера. Быстросменные кондукторные втулки применяют в приспособлениях в крупносерийном производстве при последовательной обработке одного отверстия различными режущими инструментами (сверлом, зенкером, разверткой) за одну установку обрабатываемой заготовки в приспособлении. При этом направление каждого режущего инструмента производится отдельной быстросменной втулкой соответствующего диаметра.

| 12. |

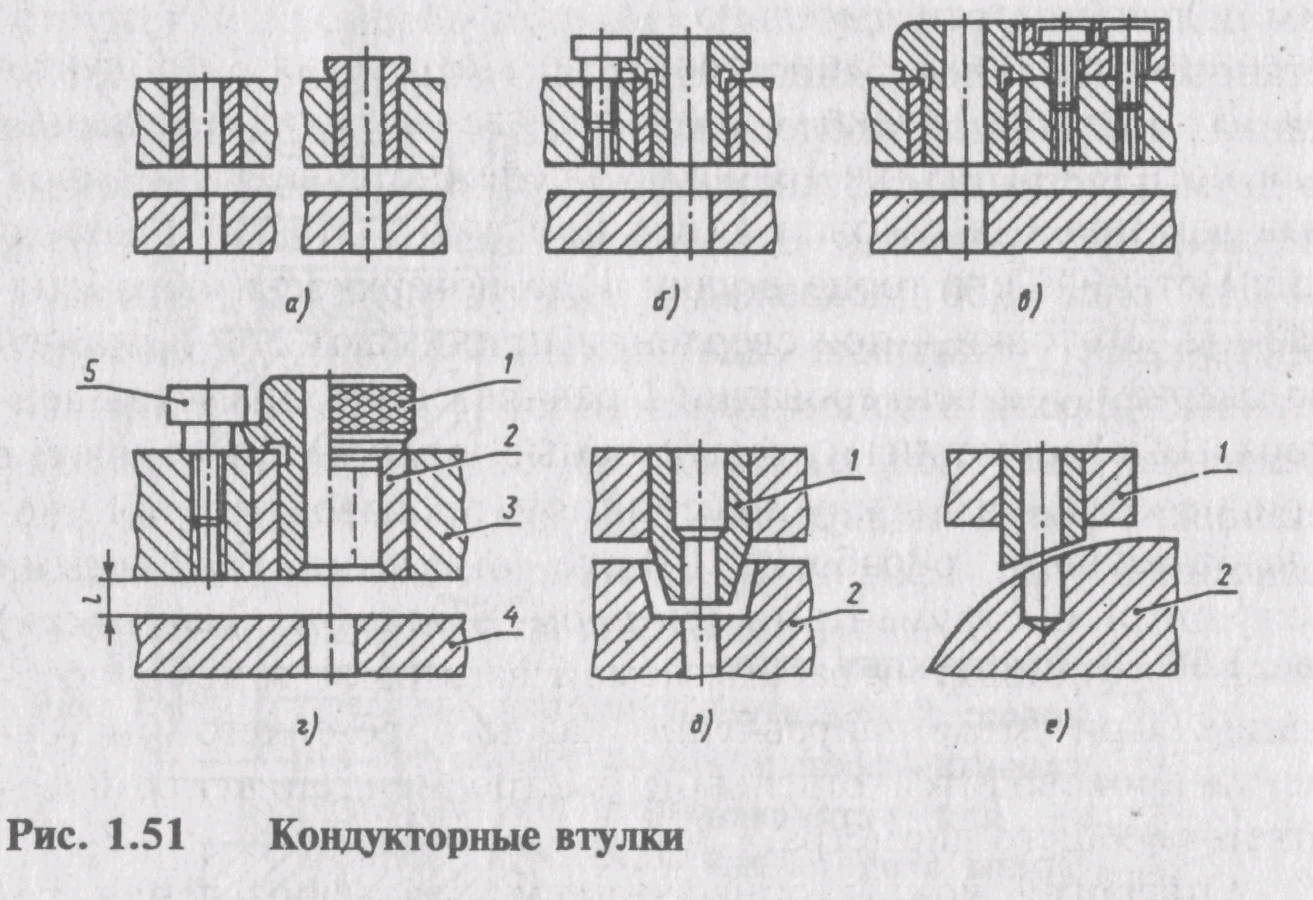

При обработке отверстий в корпусных деталях на расточных станках применяют приспособления с вращающимися втулками. На рис. 12 изображена такая вращающаяся втулка 1, которая служит для направления бор штанги. В этом случае борштанга со шпонкой 2 должна совместиться в пазом вращающейся втулки 1.

На рис. 11, д показана специальная кондукторная втулка 1 для сверления отверстия в углублении детали 2, а на рис. 11, е, специальная кондукторная втулка 1 для сверления отверстия на цилиндрической поверхности детали 2.

Кондукторные втулки с диаметром отверстия до 25 мм изготовляют из стали марки У10А, У12А и закаляют до твердости HRC 60-65; при диаметре отверстия больше 25 мм из стали марки 20-20Х с цементацией и закалкой до той же твердости.

Примерный срок службы кондукторных втулок 12000-16000 тысяч просверленных отверстий. Средняя величина износа кондукторных втулок при сверлении отверстий диаметром 10-20 мм на 10 м пути при обработке деталей из серого чугуна средней твердости равна 3-5 мкм, деталей из стали 40 — 4-6 мкм и алюминиевых деталей — 1-2 мкм. Определение предельных размеров отверстия кондукторных втулок производится с учетом допусков на диаметр инструмента, которые выбирают из соответствующих ГОСТов. Допуски на изготовление и износ кондукторных втулок приводятся в справочниках.

При изготовлении деталей с направлением режущего инструмента кондукторными втулками необходимо применять охлаждение для предупреждения большого нагревания инструмента и возможности его заедания во втулке.

Также в приспособлениях находят применение кондукторные плиты.

Копиры

Для обработки фасонных поверхностей на универсальных станках применяют приспособления, снабженные копировальными устройствами. Назначение копиров заключается в обеспечении траектории относительного движения инструмента, необходимой для получения требуемого контура детали. При этом пропадает необходимость в разметке, в ручной подаче инструмента при обходе криволинейного контура. В результате повышается точность обработки контура и производительность труда на операции.

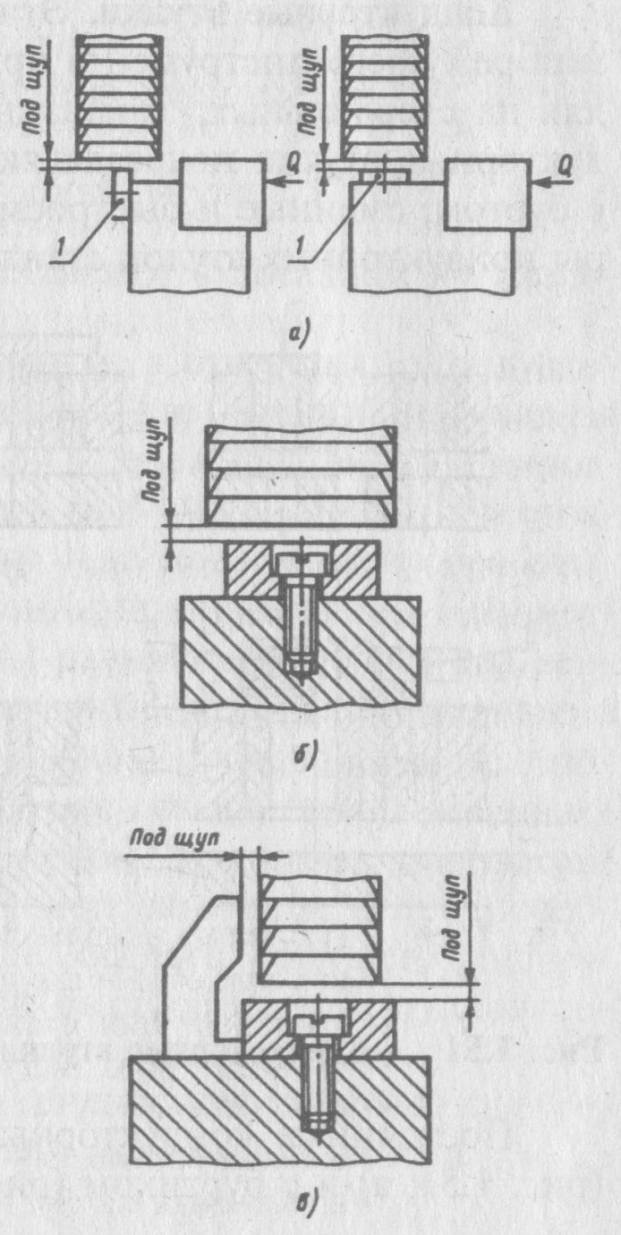

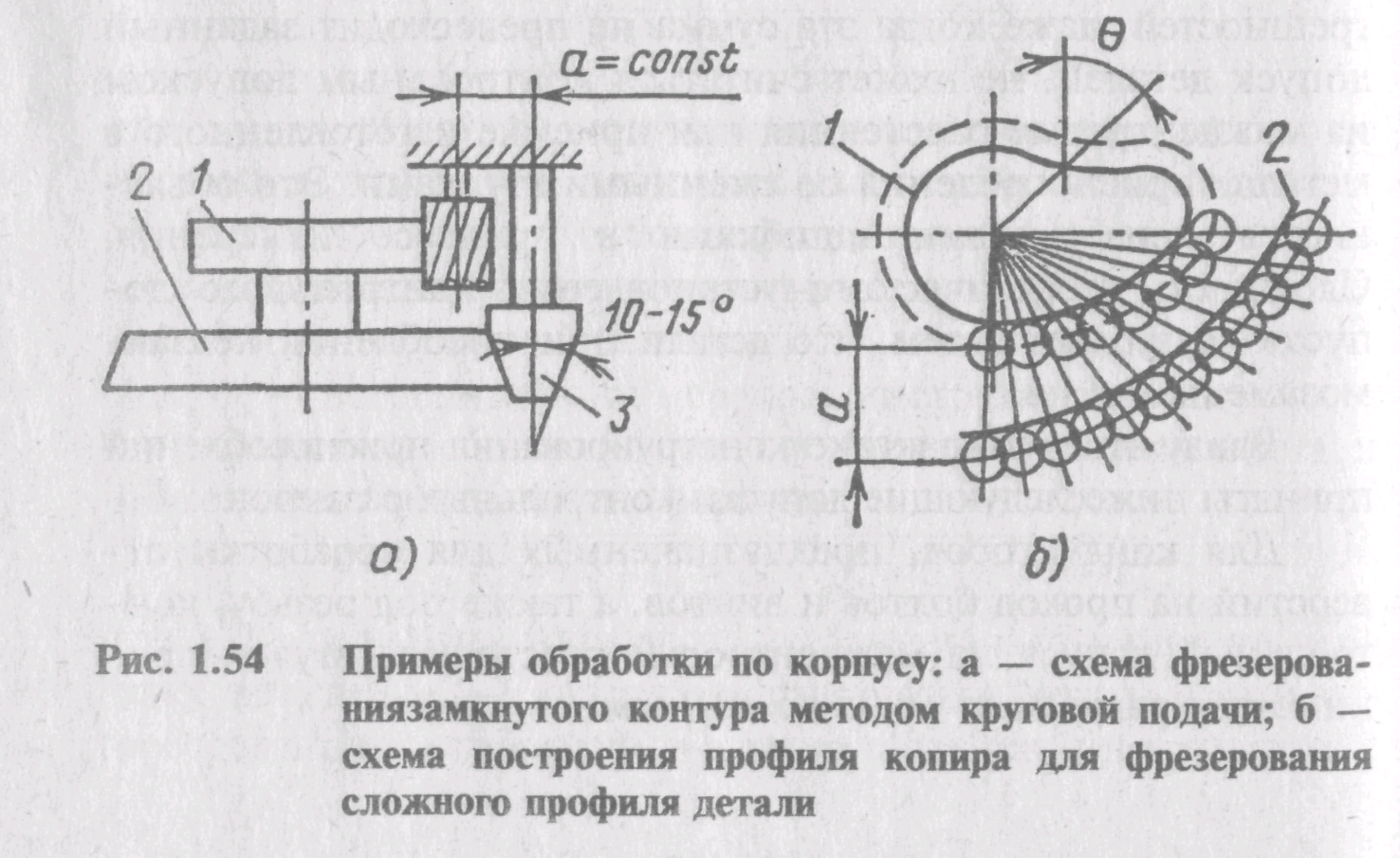

Наиболее общим случаем обработки по копиру является фрезерование замкнутого контура методом круговой подачи, схема которой показана на рис. 13, а.

| 13. |

Закрепленные заготовка 1 и копир 2 вращаются вокруг общей оси. Ось ролика 3 и фрезы расположены на постоянном расстоянии "а" между ними и перемещаются вместе. Копир все время прижат к ролику. Расстояние между осью вращения копира 2 и осью фрезы меняется в соответствии с профилем копира, благодаря чему получается нужный профиль детали.

Профиль копира определяют графически. Он строго должен быть связан с профилем изготавливаемой детали и диаметрами фрезы и ролика.

Копиры применяют при обработке на фрезерных, токарных, строгальных, шлифовальных и других станках. Копиры и ролики изготовляют из стали 20, цементируют и закаливают до твердости HRC 58-62.

Центры для токарных станков

Конструкция токарных станков предусматривает использование определенной оснастки. Только при наличии необходимого оснащения можно сделать деталь с нужными параметрами точности. При этом нужно приобрести специальное оснащение или сделать самодельный вариант исполнения.

Поводковые патроны

При проведении операций выполняемых при помощи токарных станков для фиксации деталей и передачи вращательного движения от шпинделя используется поводковый патрон, который через хомутик крепится на детали болтом.

Цанговые патроны

Цанговый патрон – специальное приспособление, используемое для зажима инструмента при выполнении токарных, фрезерных, сверлильных и прочих операций связанных с обработкой металлических заготовок на основании технического задания (последовательности выполняемых операций, технологии обработки, прилагаемого эскиза изделия).

Кулачковые токарные патроны

Кулачковые патроны предназначены для зажима заготовок цилиндрической, прямоугольной и фасонных форм. Закрепляются на шпинделе с помощью фланцев или напрямую. По количеству кулачков бывают: двухкулачковыми; трехкулачковыми; четырехкулачковыми. Устанавливаются на различные типы токарных станков: токарно-винторезные, револьверные, карусельные.

ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА (ОП9)

Ответы на вопросы к диф. Зачёту

Дата: 2019-04-23, просмотров: 417.