производства дрожжей

Процесс получения хлебопекарных дрожжей на дрожжевых заводах складывается из нескольких стадий:

– прием, хранение и гомогенизация мелассы;

– приготовление питательной среды;

– выращивание маточных и товарных дрожжей;

– выделение дрожжей из бражки;

– формование и упаковывание дрожжей;

– сушка дрожжей (при необходимости).

Прием, хранение и гомогенизация мелассы. Меласса поступает на завод в железнодорожных цистернах и через сливную воронку, расположенную между рельсами, сливается в приемный резервуар, а затем с помощью шестеренчатого насоса перекачивается в хранилище. Состав мелассы непостоянен. При хранении она расслаивается, что затрудняет ее переработку. Поэтому производят гомогенизацию мелассы путем многократного перекачивания или перемешивания сжатым воздухом.

Подготовка питательной среды. Основной питательной средой для хлебопекарных дрожжей служит меласса — побочный продукт свеклосахарного производства, являющийся сырьем сложного и неоднородного состава. В мелассе содержится большое количество не только нужных для выращивания дрожжей, но и ненужных, и даже вредных веществ. Содержатся также вещества, интенсивно окрашенные, ухудшающие товарный вид продукции. Поэтому мелассные растворы перед подачей в производство очищают и добавляют в них вещества, без которых невозможно или неэффективно выращивать дрожжи.

Осветление малассы проводят на специальных сепараторах при разных температурных режимах: холодном и горячем.

При холодном режиме осветления мелассу разводят в воде в соотношении от 1:1 до 1:3. Для подавления микрофлоры добавляют хлорную известь из расчета 0,6–0,9 кг активного хлора на 1 т мелассы, перемешивают и оставляют в покое на 0,5 ч, после чего в раствор добавляют серную кислоту в количестве, необходимом для создания рН 4,4–5,0. При этом происходит коагуляция коллоидов, а также прекращается развитие бактерий. Подкисленный раствор сепарируют.

В случае использования сильно инфицированной мелассы, а также при подготовке сусла для начальных стадий размножения дрожжей, требующих повышенной стерильности питательной среды, прибегают к горячему осветлению мелассного раствора. При этом мелассу разводят в горячей воде в соотношении 1:1, раствор нагревают до температуры 105–108 °С в зависимости от степени инфицирования, выдерживают 15–60 с, охлаждают до температуры 80–85 °С и сепарируют. При очистке мелассного раствора центрифугированием из него удаляют вещества, ухудшающие цвет и качество готовых дрожжей.

Недостающее в мелассе количество азот- и фосфорсодержащих солей целесообразно добавлять в питательную среду непосредственно при выращивании дрожжей, отдельно от мелассного сусла. Для удобства дозирования солей готовят их водные растворы концентрацией 10–12 % в отдельном для каждой соли сборнике.

В качестве ростостимулирующего вещества при производстве дрожжей в питательную среду добавляют кукурузный экстракт – отход производства кукурузного крахмала. Из-за большой обсемененности посторонними микроорганизмами его предварительно стерилизуют. Для этого экстракт разбавляют водой в соотношении 1:1 и нагревают до кипения. Затем его охлаждают и вносят биомицин в количестве 5–10 % от массы экстракта. Кукурузный экстракт добавляют в питательную среду в количестве 6 % от массы мелассы.

Технология выращивания засевных дрожжей. В связи с тем, что при производстве дрожжей из одной пробирки исходной чистой культуры необходимо получить сотни тонн дрожжей, их выращивание производят многоступенчато.

Под общим названием засевные дрожжи объединены дрожжи чистой культуры (ЧК) и естественно-чистой культуры (ЕЧК). Дрожжи, полученные из музейной культуры в ряде последовательных лабораторных стадий и стадий отделения чистой культуры, называют дрожжами ЧК. Дрожжи, полученные из дрожжей ЧК, называют дрожжами ЕЧК. Засевные дрожжи используют для засева товарных дрожжерастильных аппаратов.

При выращивании засевных дрожжей особое внимание необходимо обращать на стерильность процессов, так как даже очень небольшое количество посторонних микроорганизмов в чистых культурах может привести к порче больших объемов товарных дрожжей.

Размножение начинают с высева чистой культуры дрожжей из пробирки с агаро-солодовым суслом, получаемой заводами из отраслевых микробиологических лабораторий. Высев производят в пробирки, содержащие 100 мл субстрата, состоящего из солодового сусла с массовой долей сухих веществ 12–14 %, витаминизированного томатным или морковным соком. Размножение ведут в термостате при температуре 26–30 °С в течение 18–24 ч.

На второй стадии размножения содержимое пробирки высевают в колбу, содержащую 700 мл того же субстрата. Размножение ведут в тех же условиях.

На третьей стадии размножения содержимое колбы высевают в бутыль, содержащую 6 л того же субстрата. Размножение ведут при тех же режимах. На этой стадии уже получают 0,3 кг дрожжей из расчета на прессованную массу влажностью 75 %.

Дальнейшие три стадии размножения ведут в цехе чистой культуры. На стадии «ЧК–1» размножение ведут в дрожжерастильном аппарате рабочей вместимостью 3,5 м3. Питательной средой является мелассное сусло с массовой долей сухих веществ 12 %, величиной рН 4,5, с добавлением питательных солей. Температура размножения 33°С, время – 15–17 ч. Питательную среду непрерывно аэрируют (жидкость продувают воздухом). На данной стадии получают 100 кг дрожжей в расчете на прессованные (влажность 75 %).

На стадии «ЧК–2» размножение ведут в дрожжерастильном аппарате рабочей вместимостью 15 м3. Процесс ведут по воздушно-приточному методу, для чего в аппарат сначала подают 3 % мелассного раствора, стерильную воду из расчета массовой доли сахара в растворе 3,0–3,5 %, добавляют 10 % потребного количества растворов солей и начинают аэрацию из расчета 30–40 м3/ч на 1 м3 среды. Вводят дрожжи, полученные на стадии «ЧК–1». В дальнейшем по мере потребления дрожжами сахара, из субстрата по определенному графику осуществляют приток мелассного раствора, раствора солей, добавляют подачу воздуха. На этой стадии накапливается 580 кг дрожжей влажностью 75 %.

На стадии «ЧК–3» размножение ведут в дрожжерастильном аппарате рабочей вместимостью 56 м3 по воздушно-приточному методу, как и на стадии «ЧК–2». На стадии «ЧК–3» получают 4800 кг дрожжей из расчета на влажность 75 %.

Культуру «ЧК–3» готовят периодически один раз в 3–4 недели. В течение этого времени ее сохраняют и расходуют по мере надобности при производстве товарных дрожжей. Для лучшей сохранности дрожжи отделяют от субстрата на сепараторах, промывают водой. Концентрат хранят при температуре 6 °С, а прессованные дрожжи — при 2–4 °С.

Выращивание товарных дрожжей. Выращивание товарных дрожжей в производственных условиях проводят в одну или две стадии, в зависимости от принятой технологической схемы. В двухстадийной схеме первую стадию называют генерацией «Б», или стадией засевных дрожжей товарной стадии, вторую — генерацией «В», или товарной стадией.

В соответствии со схемой ВНИИХП, дрожжи товарной стадии выращивают в два этапа. Первый — засевные дрожжи товарной стадии (аппарат «Б»), второй — товарные дрожжи (аппарат «В»).

Засевные дрожжи товарной стадии (аппарат «Б») выращивают в дрожжерастильном аппарате рабочей вместимостью 30 м3. Режим выращивания дрожжей на этой стадии одинаков для технологических схем как с 20-, так и с 12-часовыми периодами размножения дрожжей. Режим выращивания дрожжей в аппарате «Б» — воздушно-приточный.

В аппарат подают воду, мелассу, соли, ростовые вещества, пеногаситель и затем вносят дрожжи ЕЧК. Включают аэрацию. Расход воздуха на этой стадии — 80 м3/ч на 1 м3 среды. Затем притоком каждый час в аппарат поступает мелассовое сусло и минеральное питание. За 11 ч роста накапливается 1100 кг дрожжей при температуре 30 °С и рН 4,5.

Дрожжи товарной стадии (аппарат «В») получают в дрожжерастильных аппаратах общей вместимостью 100 м3 по технологической схеме с 20- или 12-часовым периодом размножения дрожжей и с 12- и 4-часовыми периодами отбора дрожжевых клеток.

В дрожжерастильный аппарат общей емкостью 100 м3 набирают воду, мелассовое сусло, раствор аммония, диаммонийфосфата, ростовые вещества и пеногаситель и засевают дрожжи, полученные на предыдущей стадии (все содержимое аппарата «Б»). Включают аэрацию. Расход воздуха на этой стадии — 100 м3/ч на 1 м3 культуральной среды. Дрожжи выращивают в два этапа: первый — накопительный, второй — отборочный. На первом этапе дрожжи выращивают по воздушно-приточному способу, а на втором — воздушно-проточному способу.

Накопительный период продолжается 7 ч. К концу накопительного периода заполняют всю полезную емкость аппарата «В» и получают 3400 кг дрожжей. С восьмого часа начинают отбор культуральной среды — по 11 м3/ч в отборочный аппарат. Расход воздуха в отборочном аппарате снижают до 40–50 м3/ч на 1 м3 среды. Во время отборов дрожжей количество почкующихся клеток в дрожжерастильном аппарате составляет 40–50 %, формольное число — 0,7–0,8 см3 0,1 М раствора щелочи. При снижении формольного числа до 0,4–0,5 см3 0,1 М раствора щелочи дополнительно добавляют азотное питание — аммиачную воду или сернокислый аммоний в зависимости от рН среды.

По режиму ВНИИХП на 20-й час выращивания в аппарат не подают питательных веществ. Дрожжи дозревают. Дозревание соответствует стационарной фазе развития дрожжей. От стадии дозревания в большой мере зависит качество хлебопекарных дрожжей. Во время дозревания происходит перестройка ферментных систем с активного синтеза биомассы на обменные процессы, поддерживающие нормальные функции клетки. В процессе созревания дрожжевые клетки потребляют остаточное количество питательных веществ среды, завершается процесс почкования, отпочковавшиеся клетки вырастают, биомасса увеличивается в основном за счет роста клеток. Во время дозревания биомасса увеличивается на 5–10 %, при этом количество почкующихся клеток понижается до 1–2 %.

Дозревание дрожжей продолжается в течение 1 ч, после чего их отправляют на сепарирование.

Выделение дрожжей из жидкой среды. По окончании дозревания дрожжи необходимо как можно быстрее выделить из культуральной среды. Длительное время пребывания дрожжей в бражке приводит к ухудшению их ферментной активности, что отрицательно влияет на стойкость готовых дрожжей.

Дрожжи выделяют из культуральной среды на сепараторах в три ступени. На первой ступени происходит отделение дрожжей от бражки: дрожжевая суспензия разделяется на дрожжевой концентрат (10–15 %) и бражку (85–90 %). Дрожжевой концентрат направляют в промежуточную емкость, куда подают холодную воду для промывки. Из промежуточной емкости промывную суспензию направляют на вторую ступень сепарирования. Дрожжевой концентрат направляют во вторую промежуточную емкость, в которую тоже подают промывную воду. Дрожжевую суспензию подают на третью ступень сепарирования, где происходит сгущение дрожжей до 450–700 г/л. Промытые сгущенные дрожжи охлаждают в пластинчатом теплообменнике до температуры 4–8 °С.

Фильтрование дрожжевого концентрата. Сгущенное дрожжевое молоко после охлаждения перекачивается насосом на барабанные вакуум-фильтры. Указанные фильтры позволяют получать дрожжи с массовой долей влаги 75 %.

Формование и упаковывание дрожжей. Прессованные дрожжи поступают к потребителю в фасованном виде. Дрожжи формуют, фасуют в брикеты и завертывают в этикерованную бумагу на автоматических линиях, в состав которых входят: машина для формования дрожжей и заверточный аппарат. Выпускают брикеты дрожжей массой 50, 100, 500 и 1000 г.

Спрессованные на вакуум-фильтре дрожжи направляют в формовочную машину, из которой дрожжевая масса в виде бесконечного бруска поступает в заверточную машину. Эта машина обеспечивает резку дрожжей на бруски, подачу и резку бумаги, завертывание дрожжей в бумагу и транспортирование отходов дрожжей в формовочную машину. Фасованные дрожжи укладывают в картонные короба или деревянные ящики и далее направляют на склад, где они хранятся при температуре 1–4 °С.

Сушка дрожжей. Сушеные дрожжи выгодно отличаются от прессованных способностью длительно сохраняться в том случае, если они высушены до остаточной влажности 5–8 % и при этом в них сохранены исходные ферментные свойства. В герметичной упаковке они могут сохранять активность в течение нескольких лет при хранении при комнатной температуре. Сохранность сушеных дрожжей обусловлена качеством прессованных дрожжей, режимом сушки и герметичностью упаковки.

Обычные способы сушки при высокой температуре неприемлемы для дрожжей, так как высушенные дрожжи должны сохранять жизнеспособность без потерь их биологических свойств. При высушивании дрожжи переводят в состояние, близкое к анабиозу. В благоприятных условиях такие дрожжи быстро восстанавливают свои жизненные функции.

Прессованные дрожжи, предназначенные для сушки, должны выращиваться по особой технологии, обеспечивающей следующие показатели их качества:

– подъемная сила, мин 55–60

– стойкость при 35 °С, не менее 72

– осмоустойчивость, мин, не более 10,5

– выживаемость клеток при высушивании, %, не менее 70

– содержание влаги, %, не более 70

Влага в дрожжах состоит из внеклеточной и внутриклеточной влаги. Внеклеточная влага составляет 15–28 %.

Для отделения и вывода влаги теплоносителем парциальное давление паров в воздухе должно быть меньше, чем парциальное давление на поверхности высушиваемого материала. Если их значения равны, высушивание прекращается, если давление паров воздуха выше, дрожжи увлажняются.

Основным условием сушки является поддержание температуры дрожжей на уровне 30 °С.

Процесс обезвоживания проходит в три стадии:

I — снижение влажности до 52 % (удаление внеклеточной влаги);

II — уменьшение влажности от 52 до 16–18 % (удаление свободной внутриклеточной влаги);

III — снижение влажности с 16–18 до 8–7,5 % (удаление части связанной внутриклеточной влаги).

Остаточная влага (7–8 %) является химически связанной, и дальнейшее ее удаление приведет к денатурации белков, и следовательно, к гибели клетки. Если же влажность окажется более высокой, например до 10 %, то в клетках будут продолжаться реакции обмена, которые приводят к их автолизу и потере хлебопекарных свойств товарной продукции.

Для сохранения ферментативной способности дрожжей особенно важно форсировать съем влаги в первый период сушки. Температура теплоносителя в этот период может быть достаточно высокой, от 50 до 140 °С в зависимости от интенсивности сушки. При этом температура дрожжей не превышает критических пределов вследствие «самоохлаждения» за счет потерь тепла на испарение влаги (скрытая теплота парообразования). Чем интенсивнее идет съем влаги, тем выше может быть температура теплоносителя.

Скорость воздуха обычно находится в пределах 1–2,5 м/с, при увеличении скорости от 1 до 2 м/с продолжительность сушки уменьшается на 30–40 %. При скорости воздуха около 4 м/с слой влажных дрожжей в виде гранул различных размеров переходит во взвешенное состояние.

Качество сушеных дрожжей и их способность сохранять ферментативную активность в процессе хранения тем выше, чем быстрее происходит высушивание.

Для ускорения процесса влагоудаления дрожжи измельчают в формовочных машинах либо в гидравлических прессах и подают на сушку в виде гранул или вермишели диаметром около 1 мм.

Применяются сушилки различных конструкций.

Сушка дрожжей в шахтной сушилке. Дрожжи сушат в непрерывном потоке. Подготовленную дрожжевую вермишель раскладывают на полки с помощью специальной каретки. Далее продукт пересыпается с полки на полку, проходя две зоны сушки: верхнюю (11 полок) при температуре 80–95 °С и нижнюю (9 полок) при температуре не более 63 °С. Оптимальная длительность сушки в верхней зоне 55 мин (5 мин на каждой полке), в нижней зоне — 90 мин (10 мин на каждой полке). Общая длительность сушки 2,5–5 ч.

Сушка дрожжей в виброкипящем слое. На сушилках непрерывного действия итальянской фирмы «Прессиндустрия» производительностью 80–100 кг/ч дрожжи сушат в виброкипящем слое, применяют мягкий режим. Нагрузка на 1 м2 сита не должна превышать 84 кг.

В установке выполняются следующие операции: гранулирование прессованных дрожжей, подготовка сушильного агента, сушка гранулированных дрожжей, передача сушеных дрожжей на упаковку и улавливание дрожжей (пыли) из отработанного воздуха в батарее циклонов. Сушка дрожжей осуществляется в виброкипящем слое. Температура входящего воздуха в I и II зонах 60 °С, в III — 42–48 °С, а в IV зоне — 36–39 °С.

Температура отработанного воздуха I и II зонах 25–28 °С, а в IV зоне — 29–30 °С.

Сушка дрожжей под вакуумом. В сушилках шведской фирмы СИА активный съем влаги происходит в начале высушивания при атмосферном давлении и температуре воздуха 50 °С в течение 6–7 ч, содержание влаги доводится до 15–22 %. Досушивание производится под вакуумом.

Высушенные дрожжи через сепаратор поступают в конвейер, откуда направляются на упаковку.

Дрожжи, высушенные таким способом, отличаются хорошей подъемной силой (45–70 мин) и повышенной стойкостью при хранении.

Сушка дрожжей методом сублимации. Сущность метода заключается в удалении влаги путем возгонки льда из замороженного продукта по схеме: жидкость — твердая фаза (лед) — пар. Структура исходного материала при этом сохраняется почти без изменений. Высушенный продукт отличается значительной дисперсностью и пористостью. Последнее обусловливает быстрое восстановление первоначальных свойств при увлажнении.

Сушка дрожжей сублимацией обеспечивает лучшее сохранение активности ферментов, лучшие порстость, цвет, вкус, стойкость при хранении и обводняемости, чем при тепловой сушке.

Сушеные дрожжи фасуют в мелкую тару и в бумажные мешки и хранят при температуре 15.

Контрольные вопросы:

1. Охарактеризуйте стадии развития хлебопекарных дрожжей.

2. Какие факторы влияют на жизнедеятельность дрожжей?

3. Какие компоненты входят в состав питательных сред для выращивания дрожжей?

4. Какие Вам известны способы производства дрожжей?

5. Назовите основные стадии технологического процесса производства дрожжей.

6. Каковы основные стадии выращивания засевных дрожжей?

7. В каком оборудовании выращивают товарные дрожжи?

8. Какие факторы влияют на сохранность сушеных дрожжей?

9. В чем особенности сушки дрожжей в сушилках различных конструкций?

ТЕХНОЛОГИЯ ХЛЕБА

Технологическая схема производства хлеба и хлебобулочных изделий включает в себя следующие этапы:

− хранение и подготовка сырья к производству;

− приготовление и разделка теста;

− выпечка хлеба;

− хранение хлеба.

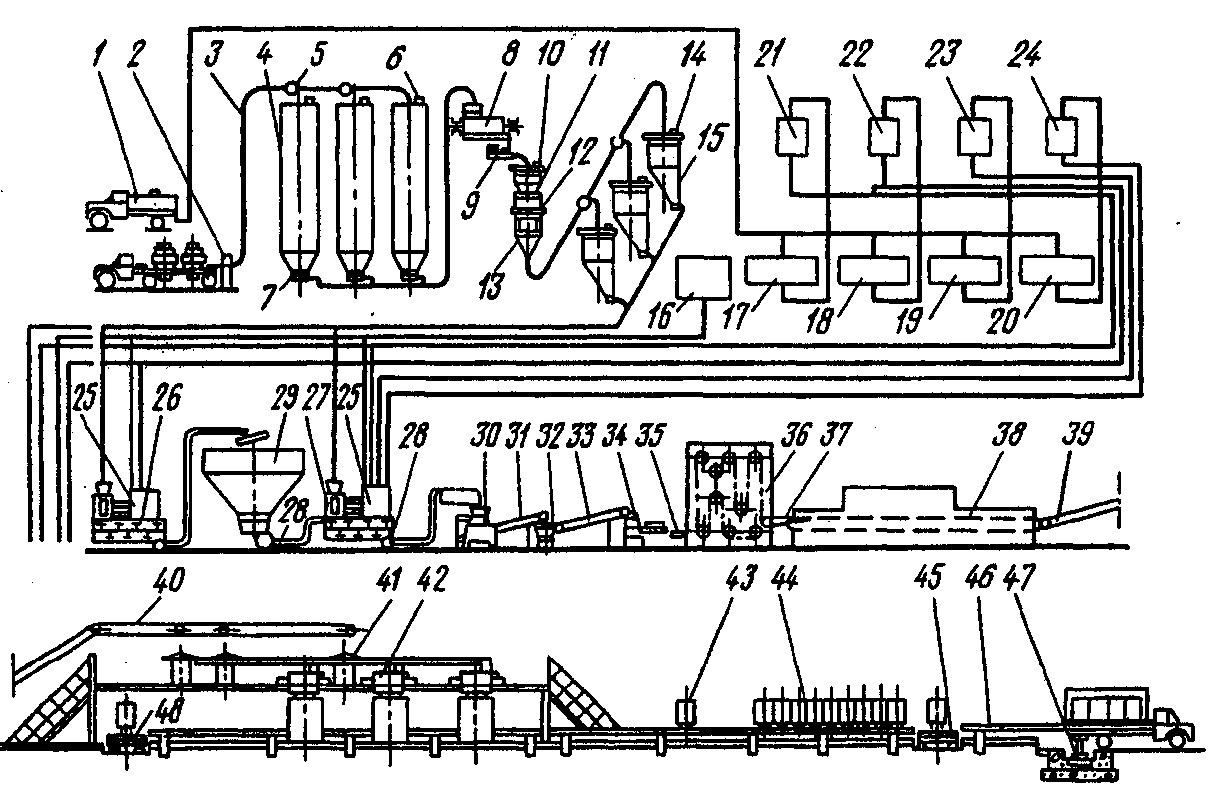

На рис. 1.14 приведена аппаратурно-операционная схема технологического процесса производства хлеба.

Муку доставляют на хлебозавод автомуковозами 2, а дополнительное сырье – автомашинами 1. По трубопроводу 3 мука через дисковые переключатели 5 поступает в силосы 4 для хранения. Фильтры 6, 10, 14 служат для очистки транспортирующего воздуха от мучной пыли. Затем роторными питателями 7 мука из силосов направляется в промежуточную емкость 8, которая находится над просеивателем 9, и далее в промежуточную емкость 11. После взвешивания на весах 12 мука ссыпается в бункер 13, а затем по мукопроводу поступает в производственный бункер 15.

Рис. 1.14. Аппаратурно-операционная схема технологического

процесса производства хлеба

Вода подготавливается в водомерных бачках 16, а дополнительное сырье в виде растворов – в сборниках 17–20. Для замеса теста в тестомесильную машину 26 бункерного тестоприготовительного агрегата 29 дозатором 25 отмеривается мука, а из бачков постоянного уровня 21–24 дозатором 27 подаются растворы дополнительного сырья. Выброженное тесто питателем 28 направляется в делитель 30, откуда в виде кусков определенной массы транспортерами 31, 33 – в округлитель 32, а затем в закаточную машину 34.

Укладчик-манипулятор 35 перекладывает тестовые заготовки на люльки расстойного шкафа 36. Расстоявшиеся заготовки транспортером 37 подаются на под туннельной печи 38. Выпеченный хлеб транспортером 39 направляется на распределительный транспортер 40 или тележку 48. С помощью устройств для ориентирования 41 хлеб поступает на хлебоукладочный агрегат 42, а затем на полки контейнеров 43. Для подсортировки заказов торговой сети служит комплектующая тележка 45. Загруженные контейнеры собираются в накопителях 44, откуда они перемещаются загрузочным контейнером 46 к хлебовозам, которые с помощью стыковочного механизма 47 крепятся к местам погрузки на рампе экспедиции.

Хранение и подготовка муки к производству

Основным сырьем для производства хлеба является мука. Свежесмолотая пшеничная мука не годится для выпечки хлеба, так как образуется мажущееся, расплывающееся тесто и хлеб получается плохого качества (малого объема, пониженного выхода и т. п.), поэтому такую муку в хлебопечении никогда не применяют. Она должна пройти отлежку или созревание в благоприятных условиях, при которых ее хлебопекарные свойства улучшатся.

Созревание пшеничной муки проводят на мелькомбинатах в течение 1,5−2 мес. При этом меняется влажность муки в зависимости от параметров окружающего воздуха; цвет ее становится светлее в результате окисления каратиноидов; увеличивается кислотность в основном за счет разложения жира и образования жирных кислот, а также в результате накопления других кислотореагирующих веществ (кислых фосфатов, продуктов гидролиза белков и др.). Следствием возрастания кислотности являются глубокое изменение белков, уменьшение растяжимости клейковины и увеличение ее упругости.

Длительность созревания муки зависит от ее сорта, влажности и условий хранения. Повышение влажности муки и температуры хранения ускоряет процесс созревания, так как создаются более благоприятные условия для окислительно-восстановительных процессов. Для ускорения созревания муки используют химические улучшители.

Созреванию подвергают только пшеничную муку; ржаная мука при отлежке свои хлебопекарные свойства не изменяет, поэтому в созревании не нуждается.

Существует два способа транспортировки и хранения муки на предприятиях: тарный, когда муку перевозят и хранят в мешках, и бестарный, когда муку перевозят в автомуковозах и хранят в бункерах или силосах. Бестарный способ имеет ряд преимуществ, так как позволяет механизировать и автоматизировать операции по разгрузке муки и управлять ими с пульта. Кроме того, при тарном способе хранения возникают дополнительные потери муки, связанные с ее распылом и остатками в опорожненных мешках.

В настоящее время используется бестарный способ хранения муки в емкостях различных конструкций и размеров, изготовленных из металла, монолитного или сборного железобетона (силосах или бункерах).

Для работы предприятия склад должен обеспечивать хранение запаса муки не менее чем на семь суток.

Склад бестарного хранения муки оборудуют установками для приема муки и ее внутризаводского транспортирования, автоматическими весами для учета поступающей на производство муки и просеивателями с магнитными уловителями.

Муку на производство можно транспортировать механическим, пневматическим или аэрозольным транспортом (с помощью сжатого воздуха по трубопроводам). Предпочтение отдают аэрозольному транспортированию, так как оно обеспечивает высокую концентрацию муки в смеси с воздухом, уменьшает удельный расход воздуха и позволяет при малых сечениях трубопроводов достигать высокой производительности (при пневматическом транспортировании 1 м3 воздуха перемещает 5−6 кг муки, при аэрозольном – примерно 60−120 кг).

Перед подачей муки для приготовления теста производится ее подготовка к производству, которая заключается в подсортировке отдельных партий, их просеивании и магнитной очистке. Отдельные партии муки могут значительно отличаться по своим хлебопекарным качествам, поэтому перед подачей на производство принято составлять смесь различных партий муки в пределах одного сорта.

С целью удаления из муки случайных посторонних примесей ее просеивают через сито из стальной сетки с ячейками определенного размера. Для очистки муки от металломагнитных примесей в выходных каналах просеивающих машин устанавливают магнитные уловители.

Хранение и подготовка дополнительного сырья

к производству

Вода

Качество питьевой воды определяется СанПиН 2.1.4.1074−2001. Жесткость воды для хлебопекарного производства не является недостатком, так как умеренно жесткая вода благоприятно влияет на реологические свойства теста, улучшая его консистенцию. Чрезмерно жесткая вода замедляет процесс спиртового брожения, при использовании мягкой воды тесто приобретает свойства невыброженного полуфабриката.

На каждом хлебозаводе должен быть запас холодной воды, рассчитанный на 8 ч работы предприятия, и запас горячей воды на 4 ч работы.

Для приготовления теста на 100 кг муки расходуют от 35 до 75 л питьевой воды.

Количество воды в тесте зависит:

− от вида муки и изделий. Наименьшую влажность имеет тесто, предназначенное для бараночных изделий, наибольшую – для ржаного хлеба из обойной муки;

− от влажности муки – чем суше мука, тем больше воды она поглощает при замесе;

− от количества сахара и жира, добавляемых по рецептуре, которые как бы разжижают тесто. При внесении значительных количеств сахара и жира сокращают количество воды, добавляемой при замесе.

Соль

В рецептуру хлебобулочных изделий, за исключением диетических бессолевых сортов, входит поваренная соль в количестве от 1 до 2,5 % к массе муки. Она улучшает вкус изделий, существенно влияет на физические свойства теста, укрепляя его клейковину. Состояние же дрожжей в присутствии соли ухудшается, так как соль задерживает процессы спиртового и молочнокислого брожения в тесте.

Соль доставляют на хлебозавод в мешках или насыпью и хранят в отдельных помещениях.

Дрожжи

В хлебопечении применяют хлебопекарные прессованные, сушеные, инстантные дрожжи, дрожжевое молоко, жидкие заквасочные дрожжи.

Прессованные дрожжи – это технически чистая культура дрожжей Saccharomyces cerevisiae, сформованная в брикеты влажностью 67−75 %. Их влажность составляет до 75 %, поэтому они являются скоропортящимся продуктом и требуют хранения при температуре 0−4 °С в течение не более 12 сут.

Важным показателем качества дрожжей является их подъемная сила, или быстрота подъема теста, характеризующая способность дрожжей разрыхлять тесто.

Расход прессованных дрожжей для приготовления пшеничного теста составляет 0,5−3 % к массе муки и зависит от ряда факторов:

− подъемной силы дрожжей – чем она ниже, тем больше требуется дрожжей;

− длительности процесса брожения теста и способа его приготовления. Чем больше длительность брожения, тем меньше расход дрожжей; для безопарного способа приготовления теста требуется 1,5−3,0 %, а для опарного 0,5−1,0 % дрожжей;

− содержания в тесте сахара и жира. Эти продукты угнетают жизнедеятельность дрожжей, поэтому при повышенном их содержании увеличивают количество вводимого разрыхлителя.

Подготовка прессованных дрожжей к производству состоит в освобождении их от упаковки, предварительном грубом измельчении и приготовлении хорошо размешанной однородной массы (суспензии) в теплой воде температурой 30−35 °С.

Сушеные дрожжи – это высушенные до влажности 8–10 % прессованные дрожжи, применяются после предварительной регидратации.

Быстрорастворимые (инстантные) дрожжи – высокоактивные сушеные дрожжи, не требующие регидратации перед внесением в тесто, приготовленные на основе определенных штаммов сахаромицетов с использованием современных условий культивирования, методов высушивания и защитных добавок и/или эмульгаторов.

Дрожжевое молоко (сепарированные дрожжи) – дрожжевая суспензия концентрацией 400–450 г/л, полученная после сепарации и используемая взамен прессованных дрожжей.

Жидкие дрожжи – специально приготовленный на хлебозаводе полуфабрикат на основе осахаренной заварки, заквашенной термофильными молочнокислыми бактериями, с последующим выращиванием на ней дрожжей вида Saccharomyces.

Развитие современных технологий хлебопекарного производства требует использования дрожжей, адаптированных для использования к конкретным технологическим схемам, поэтому рядом предприятий выпускаются дрожжи:

– осмотолерантные (предназначены для приготовления теста с содержанием сахара-песка более 10 % к массе муки);

– полусухие замороженные (предназначены для применения в технологии быстрозамороженных тестовых полуфабрикатов для булочных и сдобных изделий);

– чувствительные к холоду, характеризуются чрезвычайно низкой ферментативной активностью в температурном диапазоне от 4 до 12 °С и стандартной активностью при температуре 30–40 °С, что позволяет использовать их для приготовления теста, предназначенного для розничной торговли;

– устойчивые к пропионату кальция (вносимому в тесто для предотвращения картофельной болезни хлебопекарных изделий), а также для использования в готовых смесях для хлебобулочных изделий.

Сахар-песок, жир

Сахар-песок. В хлебопечении применяют сахар-песок и сахарную пудру, качество которых определяется ГОСТ 21 и ГОСТ 22. Сахар-песок добавляют в тесто при изготовлении булочных и сдобных изделий в количестве 2,5−30 % к массе муки, сахарную пудру используют для отделки поверхности сдобных изделий.

Сахар-песок оказывает существенное влияние на качество теста и готового хлеба. Он разжижает тесто, поэтому надо делать поправку на количество вносимой воды; его добавление в небольшом количестве (до 10 % к массе муки) ускоряет брожение теста, а при повышенной дозировке – угнетает. Поэтому если по рецептуре требуется большое количество сахара-песка и жира, то их вносят в тесто в конце брожения. Эта операция называется отсдобкой. Кроме того, сахар-песок улучшает вкус, аромат, окраску хлеба, повышает его энергетическую ценность.

На хлебозаводе, как правило, хранят 15 суточный запас сахара-песка, который обычно поступает в мешках. При подготовке к производству сахар-песок растворяют в воде в емкостях с мешалками при температуре около 40 °С до концентрации раствора 55 %, а затем перекачивают в сборники. Возможно поступление сахара на завод в виде сахарного сиропа.

Жир. Жир вносят в тесто в количестве до 20−30 %. Для приготовления большинства изделий используется маргарин, для некоторых видов сдобных изделий – животное масло, для горчичного хлеба и горчичных баранок – растительное (горчичное) масло. Растительные масла применяются также при разделке теста, для смазки форм и листов.

Жиры повышают энергетическую ценность изделий, улучшают их вкусовые качества, увеличивают объем хлеба, повышают пластичность теста, несколько укрепляют клейковину. В то же время они снижают интенсивность брожения теста. Желательно, чтобы жиры, применяемые при хлебопечении, были безводными и хорошо эмульгировались в воде, имели пластичную структуру и невысокую температуру плавления.

Твердые жиры растапливают в емкостях с водяной рубашкой и мешалкой. Температура маргарина при этом не должна превышать 40−45 °С, иначе произойдет расслоение массы на жир и воду, что нарушит равномерное распределение жира в тесте.

Жир улучшит качество хлеба, задерживая черствение, если его вносить в тесто в виде предварительно приготовленной тонкодисперсной эмульсии с применением пищевого эмульгатора.

Приготовление теста

Для каждого сорта хлеба существуют унифицированные рецептуры, в которых указывают сорт муки и расход каждого вида сырья (в кг на 100 кг муки).

Замес теста. Это короткая, но весьма важная технологическая операция. Длительность замеса пшеничного теста составляет 7−8мин, ржаного 5−7 мин.

Цель замеса – получить однородную массу теста с определенными структурно-механическими свойствами. При замесе одновременно протекают физико-химические и коллоидные процессы, которые взаимно влияют друг на друга. Коллоидные процессы, или процессы набухания связаны с основными составными частями муки – белками и крахмалом. Белки пшеничной муки, поглощая влагу, резко увеличиваются в объеме и образуют клейковинный каркас, внутри которого находятся набухшие зерна крахмала и частицы оболочек. Слипание частиц в сплошную массу, происходящее в результате механического перемешивания, приводит к образованию теста. Однако чрезмерный замес может вызвать разрушение уже образовавшейся структуры теста, что приведет к ухудшению качества хлеба.

Тесто после замеса состоит из трех фаз: твердой, жидкой и газообразной. От соотношения этих фаз зависят свойства теста: увеличение количества жидкой фазы «ослабляет» его, делает более жидким, текучим, липким. Этим объясняются различные свойства пшеничного и ржаного теста.

Пшеничное тесто эластичное, упругое, а ржаное – вязкое, пластичное. Твердая фаза в пшеничном тесте состоит из набухших нерастворимых в воде белков, зерен крахмала и частиц оболочек. Она преобладает над жидкой фа зой, в состав которой входят водорастворимые вещества (сахар, соль, водорастворимые белки и др.). Кроме того, основная часть жидкой фазы пшеничного теста связана набухшими белками. Газообразная фаза представлена пузырьками воздуха, захваченными тестом при замесе.

В ржаном тесте отсутствует клейковинный каркас, значительная часть белков (до 97 %) неограниченно набухает, превращаясь в жидкую фазу, в состав которой входит большое количество декстринов, сахаров и других веществ. Значительное содержание декстринов и сахаров в ржаном тесте связано с тем, что крахмал ржи очень легко (за счет высокой атакуемости) и интенсивно расщепляется под действием ферментов, так как в ржаной муке нормального качества присутствуют α- и β-амилазы в отличие от пшеничной муки нормального качества, в которой находится только β-амилаза.

Твердая фаза ржаного теста состоит из небольшого количества ограниченно набухающих белков (2−3 %), крахмала и частиц отрубей.

Структурно-механические свойства ржаного теста во многом зависят от его кислотности: ее повышение до определенных пределов (до 10−12° по сравнению с конечной кислотностью пшеничного теста 7 °) увеличивает долю твердой фазы, делает тесто менее вязким за счет медленного разложения крахмала и снижения образования декстринов, придающих тесту липкие свойства.

Брожение теста. Брожение теста охватывает период времени с момента его замеса до деления на куски. Цель брожения – разрыхление теста, придание ему определенных структурно-механических свойств, необходимых для последующих операций, а также накопление веществ, обусловливающих вкус и аромат хлеба, его окраску.

Комплекс процессов, одновременно протекающих на стадии брожения и взаимно влияющих друг на друга, объединяют под общим понятием «созревание теста». Созревание включает в себя микробиологические (спиртовое и молочнокислое брожение), коллоидные, физические и биохимические процессы.

Спиртовое брожение вызывается дрожжами, в результате которого сахара превращаются в спирт и диоксид углерода. Дрожжи сбраживают сначала глюкозу и фруктозу, а затем сахарозу и мальтозу, которые предварительно превращаются в моносахариды. Источником сахаров являются собственные сахара зерна, перешедшие в муку, но главную массу составляет мальтоза, образовавшаяся в тесте при расщеплении крахмала.

Скорость брожения зависит от температуры, кислотности среды, качества дрожжей и ускоряется при увеличении количества дрожжей и повышения их активности, при достаточном содержании сбраживаемых сахаров, аминокислот, фосфорнокислых солей. Повышенное содержание соли, сахара, жира тормозит газообразование в тесте. Брожение ускоряется при добавлении в тесто амилолитических ферментных препаратов.

Молочнокислое брожение вызывается молочнокислыми бактериями, которые попадают в тесто из воздуха с мукой и расщепляют глюкозу до молочной кислоты. Существуют два вида молочнокислых бактерий: гомоферментативные, образующие молочную кислоту, и гетероферментативные, которые наряду с молочной кислотой вырабатывают другие кислоты (уксусную, янтарную, лимонную и пр.). При снижении влажности и температуры теста гомоферментативные молочнокислые бактерии развиваются с большей скоростью, в результате резко возрастает кислотность теста и ухудшается вкус хлеба.

В пшеничном тесте преобладает спиртовое, а в ржаном – молочнокислое брожение. В результате нарастания кислотности ускоряется набухание белков, замедляется разложение крахмала до декстринов и мальтозы, что крайне важно при переработке пшеничной муки из проросшего зерна и ржаной муки, так как позволяет получить тесто с оптимальными структурно-механическими свойствами. Поэтому кислотность теста является признаком его созревания, а кислотность хлеба – один из показателей его качества, включенный в стандарт.

Коллоидные процессы, начавшиеся на стадии замеса, продолжаются в процессе брожения. В зависимости от свойств муки возможно ограниченное и неограниченное набухание белков. При ограниченном набухании белки только увеличиваются в размерах, а при неограниченном – меняется форма белковой молекулы. У муки с сильной клейковиной почти до конца брожения происходит ограниченное набухание, при этом свойства теста улучшаются. У муки со слабой клейковиной наблюдается неограниченное набухание и тесто разжижается, поэтому продолжительность брожения теста из такой муки должна быть сокращена.

В результате физических процессов повышается температура теста на 1−2 °С и происходит увеличение его объема за счет насыщения диоксидом углерода.

Биохимические процессы, протекающие в тесте, – одни из важнейших, так как от них зависят и микробиологические, и коллоидные, и физические превращения. Суть биохимических процессов состоит в том, что под действием ферментов муки, дрожжей и микроорганизмов происходит расщепление составных компонентов муки, прежде всего белков и крахмала.

При этом желательна определенная степень протеолиза, так как она ведет к получению достаточно упругого и эластичного теста, обладающего оптимальными свойствами для получения качественного хлеба. Кроме того, продукты разложения белков на стадии выпечки принимают участие в образовании цвета, вкуса и аромата хлеба.

При интенсивном разложении белков, особенно в слабой муке, тесто расплывается, и хлеб получается неудовлетворительного качества. При расщеплении крахмала ферментами идет образование мальтозы (5−6 % к массе муки), которая расходуется на брожение теста и участвует в процессе выпечки, определяя вкус и аромат хлеба.

Интенсивность протекания всех рассмотренных процессов зависит от температуры. Оптимальная температура для спиртового брожения в тесте около 35 °С, а для молочнокислого – 35−40 °С, поэтому повышение температуры теста влечет за собой усиление нарастания кислотности. Кроме того, с повышением температуры теста в нем усиливаются биохимические процессы, ослабляется клейковина, увеличивается ее растяжимость и расплываемость. Оптимальная температура брожения теста 26−32 °С. Повышенную температуру можно рекомендовать для приготовления теста из сильной муки, тесто из слабой муки следует готовить при более низкой температуре. Таким образом, температура является основным фактором, регулирующим ход технологического процесса приготовления теста.

Обминка теста . В процессе брожения тесто, которое готовится порционно, подвергается обминке, то есть кратковременному повторному промесу в течение 1,5−2,5 мин. При этом происходит равномерное распределение пузырьков диоксида углерода в массе теста, улучшается его качество, мякиш хлеба приобретает мелкую, тонкостенную и равномерную пористость.

Способы приготовления пшеничного теста . Пшеничное тесто готовят безопарным и опарным способами.

Приготовление пшеничного теста без опары. При безопарном способе тесто замешивают в один прием сразу из всего сырья, предусмотренного рецептурой. Расход прессованных дрожжей 2−2,5 %, длительность брожения 2,5 ч. В процессе брожения проводят 2−3 обминки, последнюю – за 30−40 мин до разделки теста. Перед последней обминкой проводят отсдобку теста (добавление жира, сахара, яиц в тесто в период брожения). Безопарным способом обычно готовят рожки, рогалики, а также хлеб из пшеничной муки высшего и Ι сортов с низкой кислотностью.

Приготовление пшеничного теста на опарах. Состоит из двух этапов – приготовления опары и теста. Для опары берут часть муки и воды и все количество дрожжей (0,5−1,0 %). По консистенции опара более жидкая, чем тесто. Длительность ее брожения 3,5−4,5 ч. На готовой опаре замешивают тесто, добавляя оставшуюся часть муки, воды и остальное сырье (соль и т. д.). Тесто бродит 1−1,5 ч. В процессе брожения тесто из сортовой муки подвергают одной или двум обминкам, перед последней обминкой производят отсдобку.

Опары могут быть густыми и жидкими. Они различаются количеством муки и воды, взятым для их приготовления. Для приготовления густой опары с содержанием влаги 45−48 % берут половину муки, 2/3 воды от их общего расхода на тесто и все количество дрожжей.

Жидкие опары готовят с содержанием влаги 65−75 %, содержание муки в них 20−35 % ее расхода на тесто. При этом тесто готовят уже без воды, так как вся вода находится в опаре. Жидкие опары более транспортабельны, чем густые, их легко перекачивать по трубам с помощью насосов. Они легко дозируются, процесс их приготовления сравнительно легко регулируется (в жидкие опары можно добавлять различные улучшители, охлаждать или нагревать), в них более интенсивно протекает процесс созревания.

Опарный способ приготовления теста более длительный, чем безопарный, но он получил большое распространение, так как в результате более глубокого протекания процессов созревания теста качество хлеба выше (лучше вкус, аромат, пористость), требуется меньший расход дрожжей.

Приготовление пшеничного теста на жидких дрожжах и заква сках. В хлебопечении применяется биохимический способ разрыхления теста с помощью прессованных дрожжей и жидких заквасок, приготовляемых на хлебозаводах. Жидкие дрожжи и жидкие закваски содержат в активном состоянии, как дрожжи, так и молочнокислые бактерии.

Питательной средой для жидких заквасок является осахаренная заварка, то есть водно-мучная смесь, нагретая до 65−67 °С для клейстеризации крахмала. В нее добавляют белый солод в качестве источника ферментов, разлагающих крахмал с максимальным образованием сахаров. Микрофлора жидких заквасок представлена в основном гетероферментативными молочнокислыми бактериями и некоторым количеством дрожжей. Поэтому пшеничный хлеб, приготовленный на жидких заквасках, имеет высокую кислотность.

Питательной средой для жидких дрожжей является заквашенная заварка, то есть осахаренная заварка, в которой при температуре 48−54 °С развиваются молочнокислые бактерии, вырабатывающие молочную кислоту. В дальнейшем полученную смесь охлаждают до 28−30 °С и используют в качестве питательной среды для размножения дрожжей. Микрофлора жидких дрожжей – гомоферментативные молочнокислые бактерии и дрожжи, причем преобладают дрожжи. В этом случае не происходит чрезмерного нарастания кислотности.

Жидкие дрожжи и жидкие закваски можно использовать для приготовления пшеничного хлеба как опарным, так и безопарным способом.

Способы приготовления ржаного теста. Приготовление ржаного теста отличается от пшеничного, что связано с особенностями ржаной муки, содержащей в своем составе α- и β- амилазу. Действие этих ферментов, особенно при выпечке хлеба, влияет на качество готового продукта. В начальный момент выпечки действуют оба фермента. Декстрины, образующиеся за счет действия α-амилазы, в тесте не накапливаются, так как расщепляются β-амилазой до мальтозы. В дальнейшем по мере увеличения температуры в пекарной камере β-амилаза при 82−84 °С инактивируется, а α-амилаза продолжает действовать, оставаясь активной до конца выпечки. Температура ее инактивации составляет около 130 °С, в то время как температура мякиша хлеба не превышает 95−97 °С. Следовательно, в температурном интервале от 82−84 ºС до 95−97 °С за счет действия α-амилазы в хлебе идет процесс интенсивного накопления декстринов, придающих мякишу липкие свойства и ухудшающих качество хлеба. Для инактивации α-амилазы увеличивают кислотность теста. С этой целью ржаное тесто готовят на закваске.

Закваска – это порция спелого теста, приготовленная без соли и содержащая активные молочнокислые бактерии. Кроме молочнокислых бактерий в состав закваски входит небольшое количество дрожжей. В зависимости от содержания влаги закваски могут быть густыми, менее густыми и жидкими, содержащими соответственно 50, 60 и 70−80 % влаги.

Приготовление ржаного теста на густых заквасках. В приготовлении теста различают два цикла: разводочный и производственный. Разводочный цикл – это процесс приготовления новой закваски. Он применяется, если качество уже имеющихся производственных заквасок не соответствует норме. Новую закваску готовят в три этапа, получая последовательно дрожжевую, промежуточную и исходную закваски. При этом не только увеличивается их масса, но и происходит накопление в мучной среде молочнокислых бактерий и дрожжей. Общая длительность разводочного цикла 12−14 ч, температура брожения заквасок последовательно увеличивается с 25 до 28°С.

Для получения дрожжевой закваски готовят тесто из муки, воды, дрожжей и производственной закваски предыдущего приготовления, которая является источником молочнокислых бактерий. В результате брожения, когда кислотность достигнет определенного уровня, получают дрожжевую закваску. Ее освежают и увеличивают массу путем внесения дополнительного большего, чем на первом этапе, количества муки. Массу вновь подвергают брожению, получая промежуточную закваску, в которую опять вносят муку и вновь сбраживают. В результате образуется исходная закваска. Источник микрофлоры в разводочном цикле – размноженные в лаборатории чистые культуры дрожжей и молочнокислые бактерии.

Далее процесс идет по производственному циклу, который включает приготовление производственной закваски и получение теста. Производственную закваску получают из исходной аналогично предыдущим закваскам. Затем ее делят на три части, из которых две идут на приготовление двух порций теста, а третью используют для возобновления производственной закваски, добавляя в нее муку и воду. В процессе брожения, которое длится 3,5−4ч при температуре 28 °С, закваска восстанавливает свою кислотность и состав бродильной микрофлоры. Ее вновь делят на три части, из которых 2/3 идут для приготовления теста, а 1/3 – на возобновление закваски. Производственный цикл повторяется.

При приготовлении теста в закваску добавляют муку, воду, соль и другие компоненты, брожение длится в течение 1−1,5 ч при температуре 28−30 °С до кислотности 9−12 º. Используя производственный цикл, хлебозавод может работать месяцами.

Приготовление ржаного теста на жидких заквасках. На ряде предприятий ржаное тесто готовят на более текучих и легко транспортируемых по трубопроводам жидких заквасках.

Применяют несколько технологических схем приготовления ржаного теста на жидких заквасках, которые отличаются составом бродильной микрофлоры, технологией разводочного цикла и составами питания производственной закваски.

Аппаратурные решения способов тестоведения. В отрасли используются порционный и непрерывный способы приготовления теста.

Порционный применяется на предприятиях малой мощности – в пекарнях, непрерывный – на хлебозаводах. Непрерывно-поточный способ приготовления полуфабриката позволяет механизировать и автоматизировать производственный процесс, стабилизировать и повысить качество хлеба.

Широкое применение на хлебозаводах нашли тестоприготовительные агрегаты, в состав которых входит оборудование для дозирования ингредиентов, замеса и брожения. Различают агрегаты порционного и поточного (непрерывного) приготовления теста.

В агрегатах порционного приготовления замес опары (закваски) и теста осуществляется отдельными порциями или непрерывно, а брожение – порционно.

В агрегатах для поточного приготовления теста замес опары и теста и их брожение проводят в стационарных емкостях с одновременным перемещением опары и теста непрерывным потоком.

Разделка теста

Разделка пшеничного теста включает в себя деление теста на куски, округление, предварительную расстойку, формование тестовых заготовок и окончательную расстойку.

Разделка ржаного теста состоит из следующих этапов: деления теста на куски, формования тестовых заготовок и окончательной расстойки.

Разница в разделке ржаного и пшеничного теста обусловлена различиями в их свойствах. Ржаное тесто, не имеющее клейковинного скелета, более пластично. Оно более липкое, поэтому для него необходима минимальная механическая обработка. Пшеничное тесто вследствие своей упругости и сравнительно небольшой адгезии (прилипания) должно подвергаться более интенсивной механической обработке при разделке, чем ржаное тесто. Многократная обработка пшеничного теста необходима для получения однородной структуры во всей массе куска, в результате чего хлеб получается с ровной мелкой пористостью.

Деление теста на куски. Эта операция должна обеспечить получение заданной массы хлеба. Допустимое отклонение массы не должно превышать ± 1,5%.

Деление осуществляется на тестоделительных машинах по объемному принципу. Существуют делительные машины, отсекающие тесто от жгута, разделяющие его на куски мерными карманами при различном нагнетании теста (шнековом, валковом, лопастном и др.) и штампующие куски теста.

Округление кусков теста. Это процесс придания кускам теста шарообразной формы. Округление необходимо для сглаживания неровностей на поверхности кусков и создания пленки, которая препятствует выходу газов из теста в процессе предварительной расстойки.

Наличие пленки дает равномерную пористость мякишу при выпечке. При производстве круглых подовых изделий эта операция является операцией окончательного формования кусков теста, после которой они поступают на окончательную, в данном случае единственную, расстойку. При производстве многих видов изделий (батонов, булок, плетеных изделий и др.) из пшеничной муки высшего, I и II сортов округление является лишь первой операцией формования.

Округление ведут в тестоокруглительных машинах различных видов: с конической, цилиндрической и плоской рабочей поверхностью.

Предварительная расстойка. Это кратковременный процесс отлежки кусков теста в течение 5−8 мин в определенных условиях, в результате которого ослабляются возникшие в тесте при делении и округлении внутренние напряжения и восстанавливаются частично разрушенные отдельные звенья клейковинного структурного каркаса. Предварительная расстойка осуществляется на ленточных транспортерах или в шкафах, внутри которых устанавливают систему ленточных транспортеров или цепной конвейер. Брожение на этой стадии не играет практической роли, поэтому здесь не нужно создавать особых температурных условий.

Формование тестовых заготовок . Это процесс придания кускам теста формы, соответствующей данному сорту изделий. Производится на тесто-закаточных машинах.

Окончательная расстойка. Цель этого процесса – брожение теста, которое необходимо для восполнения диоксида углерода, удаленного в процессе деления, округления и формования. Если выпекать хлеб без окончательной расстойки, то он получается низкого объема, с плотным, плохо разрыхленным мякишем, с разрывами и трещинами на корке. В процессе расстойки формируется структура пористости будущего изделия. Поверхность тестовых заготовок становится гладкой, эластичной и газонепроницаемой. Для ускорения брожения и предотвращения заветривания наружных слоев теста окончательная расстойка проводится в атмосфере воздуха определенной температуры (35−40 °С) и относительной влажности (75−85 %).

Длительность расстойки колеблется от 25 до 120 мин в зависимости от массы кусков, условий расстойки, свойств муки, рецептуры теста и других факторов.

Эта операция проводится в конвейерных шкафах окончательной расстойки. Внутри шкафа установлен цепной конвейер, к цепям подвешены люльки. Движение конвейера прерывистое. В момент остановки конвейера происходит загрузка и разгрузка соответствующих люлек. Для создания оптимальной температуры и влажности среды в шкаф окончательной расстойки вмонтирован кондиционер.

При разделке теста возможно его прилипание (адгезия) к рабочим органам тесторазделочного оборудования. Для предотвращения этого оборудование посыпают мукой. В настоящее время с целью экономии муки рабочие органы соответствующих машин обдувают горячим воздухом или покрывают их поверхность материалами из полимеров, обладающих антиадгезионными свойствами.

Выпечка хлеба

Процессы, происходящие при выпечке хлеба. В основе всех физических, микробиологических, коллоидных и биохимических процессов, протекающих при выпечке хлеба, лежат физические явления – прогревание теста и вызываемый им внешний влагообмен между тестом-хлебом и паровоздушной средой пекарной камеры и внутренний тепломассообмен в тесте-хлебе.

Физические явления. В начале выпечки тесто поглощает влагу в результате конденсации паров воды из среды пекарной камеры; в этот период масса куска теста-хлеба несколько увеличивается. После прекращения конденсации начинается испарение влаги с поверхности, которая к тому времени прогревается до 100 °С, превращаясь в сухую корку. Часть влаги при образовании корки испаряется в окружающую среду, а часть (около 50 %) переходит в мякиш, так как влага при нагревании различных продуктов перемещается от более нагретых участков (корки) к менее нагретым (мякишу). Вследствие этого содержание влаги в мякише горячего хлеба на 1,5−2,5 % выше содержания влаги в тесте. Обезвоженная корка прогревается в процессе выпечки до 160−180 °С, а температура в центре мякиша поднимается до 95−97 °С. Выше этой температуры мякиш не прогревается из-за его высокой влажности (45−50 %).

Микробиологические и биохимические процессы. В первые минуты выпечки спиртовое брожение внутри теста ускоряется и при 35 °С достигает максимума. В дальнейшем брожение затухает и при 50 °С прекращается, так как дрожжевые клетки отмирают, а при 60 °С приостанавливается жизнедеятельность кислотообразующих бактерий. В результате остаточной деятельности микрофлоры во время выпечки в тесте-хлебе увеличивается содержание спирта, диоксида углерода и кислот, что повышает объем хлеба и улучшает его вкус. Кроме того, в первые минуты выпечки происходит тепловое расширение воздуха и газов внутри теста, что существенно влияет на увеличение его объема.

Биохимические процессы связаны с изменением состояния крахмала и белков, и при температуре 70−80 °С они прекращаются. Крахмал при выпечке клейстеризуется и энергично разлагается, причем его гидролиз в ржаном тесте идет интенсивнее, чем в пшеничном. Поэтому в ржаном тесте содержание водорастворимых веществ (декстринов и сахаров) значительно выше, чем в пшеничном. Белки при выпечке также расщепляются с образованием промежуточных продуктов. Глубина и интенсивность расщепления крахмала и белков влияют на характер протекания химических процессов, определяющих цвет корки пшеничного хлеба, его вкус и аромат. Это связано с тем, что в результате окислительно-восстановительного взаимодействия образовавшиеся сахара вступают в реакцию с продуктами разложения белков и образуют темно окрашенные вещества – меланоидины и ароматические соединения. Цвет же ржаного хлеба обусловлен в основном содержанием других соединений – меланинов, образующихся в хлебе при участии некоторых аминокислот и ферментов.

Коллоидные процессы. Белки и крахмал при выпечке претерпевают существенные изменения. При 50−70 °С одновременно протекают процессы денатурации белков и клейстеризации крахмала. Белки при этом выделяют воду, поглощенную при замесе теста, уплотняются, теряют эластичность и растяжимость. Прочный каркас свернувшихся белков закрепляет форму хлеба.

Влага, выделенная белками, поглощается крахмалом. Однако этой влаги недостаточно для полной клейстеризации крахмала, и процесс протекает сравнительно медленно и заканчивается при прогреве мякиша до 95−97 °С. Клейстеризуясь, крахмальные зерна прочно связывают влагу, поэтому мякиш хлеба кажется более сухим, чем тесто.

Режимы выпечки. Режим выпечки зависит от сорта хлеба, вида и массы изделия, качества теста, свойств муки, конструкции печи. Решающим фактором является масса тестовой заготовки. Продолжительность выпечки колеблется от 8−12 мин для мелкоштучных изделий до 1 ч для ржаного хлеба массой 1 кг.

Для большинства пшеничных и ржаных изделий режим выпечки включает три периода. В первый период выпечка протекает при высокой относительной влажности (до 80 %) и сравнительно низкой температуре паровоздушной среды пекарной камеры (110−120 °С) и длится 2−3 мин. За это время тестовая заготовка увеличивается в объеме, а пар, конденсируясь, улучшает состояние ее поверхности. В конце первого периода необходим интенсивный подвод теплоты для повышения температуры до 240−280 °С. Второй период идет при высокой температуре и несколько пониженной относительной влажности газовой среды. При этом образуется корка, закрепляются объем и форма изделий. Третий период – это завершающий этап выпечки. Он характеризуется менее интенсивным подводом теплоты (180 °С).

Хлебопекарные печи. Они классифицируются по ряду признаков.

1. Технологический признак, определяющий ассортимент вырабатываемых изделий. По этому признаку печи бывают универсальными (для выработки широкого ассортимента хлебобулочных изделий) и специальными (для производства одного или нескольких сортов изделий).

2. Способ обогрева пекарной камеры. По этому признаку печи подразделяются на канальные, в которых теплота в пекарную камеру от продуктов сгорания топлива – дымовых газов передается излучением через стенки каналов (они наиболее распространены); с пароводяным обогревом и передачей теплоты через стенки нагревательных трубок; с обогревом пекарной камеры паром высокого давления, движущимся по паропроводам; с газовым обогревом, в которых газ сжигается в пекарной камере; электрические (наиболее перспективные) и др.

3. Конструкция пекарной камеры. Печи по этому признаку делятся на тупиковые, в которых посадка тестовых заготовок и выгрузка хлеба идут с одной стороны, и сквозные (тоннельные), в которых эти операции осуществляются с разных сторон.

4. Производительность. Определяется площадью ее пода. Печи малой производительности имеют площадь пода до 10 м2, средней – до 25 м2 и большой – свыше 25 м2.

5. Конструкция пода. Наиболее распространенные – это печи с конвейерным подом, выполненным в виде металлической сетки (ленты), а также в виде цепных конвейеров с подвешенными к цепям люльками-подиками (наиболее перспективны сетчатые поды). Под печи может быть стационарным и выдвижным.

Упек хлеба. Это потери массы теста (%) при выпечке, которые выражаются разностью между массами теста и горячего хлеба, отнесенной к массе теста. Около 95 % этих потерь приходится на влагу, а остальная часть – на спирт, диоксид углерода, летучие кислоты и др. Упек составляет 6−14 % и зависит от формы хлеба: у формового хлеба от меньше, чем у подового, для снижения упека увеличивают массу хлеба, а на завершающем этапе выпечки повышают относительную влажность воздуха и снижают температуру в пекарной камере.

Хранение хлеба

После выпечки хлеб направляют в хлебохранилище для охлаждения, а затем в экспедицию для отправки в торговую сеть. В процессе остывания происходит перераспределение влаги внутри хлеба, часть ее испаряется в окружающую среду, а влажность корки и слоев, лежащих под ней и в центре изделия, выравнивается. В результате влагообмена внутри изделия и с внешней средой масса хлеба уменьшается на 2−4 % по сравнению с массой горячего хлеба. Этот вид потерь называется усушкой.

Для снижения усушки хлеб стремятся как можно быстрее охладить, для этого понижают температуру и относительную влажность воздуха хлебохранилища, уменьшают плотность укладки хлеба, обдувают хлеб воздухом температурой 20 °С. На усушку влияют также влажность мякиша, так как увеличение влажности хлеба вызывает возрастание потерь на усушку, а также масса хлеба: чем больше масса хлеба, тем меньше усушка.

Показатели качества хлеба

Качество хлеба должно удовлетворять требованиям соответствующих стандартов (ГОСТ) или технических условий (ТУ). Стандарт определяет требования к качеству сырья, форму и массу изделия, сорт муки, органолептические, физико-химические и микробиологические показатели качества хлеба.

Органолептические показатели качества хлеба определяют его внешний вид (форму, поверхность, окраску), состояние мякиша (пропеченность, свежесть, пористость, эластичность), вкус и запах. Форма изделий должна быть правильной с выпуклой верхней коркой, поверхность – гладкой, без трещин и подрывов, окраска – равномерной, корка – блестящей; мякиш должен быть пропеченным, эластичным, с хорошо развитой равномерной тонкостенной пористостью, вкус – свойственным данному виду изделия, без посторонних привкусов.

К числу основных физико-химических показателей относят содержание влаги мякиша, кислотность и пористость, а также содержание сахара и жира. Для различных сортов пшеничного хлеба содержание влаги не должно превышать 42−48 %, для ржаного хлеба – 48−51 %.

По кислотности можно судить о правильности ведения процесса приготовления хлеба, так как кислотность обусловлена наличием в хлебе продуктов, образуемых в результате спиртового и молочнокислого брожения в тесте. Кислотность для отдельных сортов хлеба из ржаной муки составляет 9−12 º, из пшеничной муки 2−6 º.

Пористость характеризует важное свойство хлеба – его усвояемость организмом. Хлеб с низкой пористостью получается из невыброженного теста или из муки низкого хлебопекарного качества. Для ржаного хлеба из обойной муки пористость должна быть не менее 42 %, для пшеничного в зависимости от сорта муки и способа выпечки – не менее 55−70 %.

Контрольные вопросы:

1. Какое сырье используется при производстве хлеба?

2. В чем сущность созревания муки?

3. Какие процессы протекают при брожении теста и как они влияют на качество хлеба?

4. Какие процессы протекают при выпечке хлеба?

5. По каким показателям оценивают качество хлеба?

Дата: 2019-04-23, просмотров: 4599.