Основной процесс, в результате которого сусло превращается в пиво, – спиртовое брожение. При этом химический состав сусла существенно изменяется, и оно превращается во вкусный ароматный напиток. Сбраживание пивного сусла проходит в две стадии: главное брожение и дображивание. На первой стадии происходит интенсивное сбраживание сахаров сусла, в результате которого образуется молодое (мутное) пиво, имеющее своеобразные вкус и аромат, еще непригодное к употреблению. При дображивании оставшиеся сахара медленно сбраживаются, пиво приобретает характерные органолептические свойства, осветляется и насыщается оксидом углерода, т. е. происходит его созревание и пиво превращается в товарный продукт.

Дрожжи, используемые для производства пива. Дрожжи должны отвечать следующим требованиям: иметь высокую бродильную активность, хорошо образовывать хлопья и осветлять пиво в процессе брожения, придавать пиву чистый вкус и приятный аромат.

Бродильная активность дрожжей характеризуется степенью сбраживания сусла (С, %):

С = (Е – е) 100 / Е,

где Е, е – содержание экстрактивных веществ в начальном сусле и в пиве соответственно, %.

Подготовка чистой культуры дрожжей к брожению сводится к накоплению их биомассы в условиях микробиологической стерильности в количестве, необходимом для начала процесса брожения. Кроме чистой культуры широко используют семенные дрожжи, представляющие собой дрожжи, которые осели в конце главного брожения. На практике семенные дрожжи после предварительной подготовки используются до 10 генераций.

Превращения при сбраживании пивного сусла и дображивании пива. Основной процесс при главном брожении – биохимическое превращение сбраживаемых углеводов в этиловый спирт и диоксид углерода. Наряду с основными продуктами брожения образуются вторичные и побочные продукты, которые в значительной степени определяют органолептические показатели пива. Образование пива сопровождается выделением в среду теплоты, которую необходимо отвести для поддержания заданных температурных условий.

На первых этапах брожения происходит энергичное размножение дрожжей, что обусловлено полноценностью питательной среды. По мере обеднения среды, накопления продуктов брожения, создания избыточного давления скорость размножения дрожжей уменьшается.

В результате главного брожения сусло превращается в молодое пиво, которое еще не является товарным продуктом. Поэтому его направляют на дображивание и созревание. При дображивании протекают в основном те же процессы, что и при главном брожении, но более медленно. Выделяющийся в процессе дображивания диоксид углерода растворяется и связывается в пиве, что приводит к насыщению пива диоксидом углерода.

При созревании пива происходят различные окислительно-восстановительные реакции, в результате которых исчезают характерные для молодого пива привкус дрожжей и хмелевая горечь.

При дображивании пиво осветляется. Это обусловлено выпадением в осадок дрожжей, которые адсорбируют на себе белковую муть и другие взвеси. Также происходят коагуляция и осаждение хмелевых смол, белковых и дубильных веществ.

Факторы, влияющие на сбраживание сусла и дображивание пива. Наибольшее влияние на ход брожения оказывают температура и количество дрожжей. Различают холодное (7–9 °С) и теплое (12–14 °С) брожение. Норма введения дрожжей зависит от способа брожения и колеблется от 0,4 до 1 л на 1 гл сусла. Сусло должно быть осахаренным, содержать достаточное количество азотистых веществ и правильное соотношение сахаров и несахаров. рН сусла не должно превышать 5,8. Лучше всего сбраживать сусло с начальной концентрацией 10–12 %.

Способы и технологические режимы главного брожения и дображивания. Главное брожение проводят в открытых или закрытых бродильных аппаратах периодическим, полунепрерывным или непрерывным способом. Последний пока не нашел широкого распространения.

При периодическом брожении пивное сусло температурой 7–9 °С направляется в бродильный аппарат. Семенные дрожжи задают в количестве 0,4–0,5 л на 1 гл сусла. Пивное сусло сбраживают в течение 7–11 сут в зависимости от концентрации начального сусла. На третьи сутки допускается повышение температуры до 8–10 °С с последующим постепенным снижением до 4–5 °С. Видимая степень сбраживания молодого пива должна составлять 59,1–65,5 %.

Полунепрерывное брожение проводят только в закрытых бродильных аппаратах, которые комплектуют в батареи, состоящие из разбраживателя и пяти бродильных аппаратов. Норма задачи дрожжей 0,6–1 л на гл. Разбраживатель заполняют суслом температурой 6–8 °С, перемешивают в течение 30 мин и сбраживают в течение 24 ч, а затем половину объема с содержанием видимого экстракта 8,4–8,6 % перекачивают в первый бродильный аппарат. Затем оба аппарата доливают свежим суслом до полного объема. С интервалом в одни сутки заполняют все бродильные аппараты. Пивное сусло сбраживают при избыточном давлении в течение 5–6 сут до содержания видимого экстракта 4,5–4 %.

Дображивание пива проводят при температуре от 0 до 2 °С в закрытых аппаратах под избыточном давлении 0,03–0,06 МПа. При дображивании контролируют давление в аппарате, органолептические показатели и степень осветления пива. Продолжительность дображивания зависит от сорта пива и колеблется от 21 сут для пива «Жигулевское» до 90 сут для пива «Портер».

Регулируя температурный режим, оказалось возможным совместить процессы брожения и дображивания в одном аппарате. Процесс осуществляется в цилиндроконических бродильных аппаратах, которые снабжены двумя-тремя охлаждающими рубашками на цилиндрической части и одной – на нижней конической части. Сусло температурой 7–9 °С подают в аппарат и заполняют его на 85 %. В ток сусла задают дрожжи в количестве 0,7–1 л на 1 гл. Первые 50 % сусла аэрируют из расчета 0,5–0,7 м3/ч. В первые сутки брожения температура повышается до 13–14 °С. При этой температуре сусло бродит 6–7 сут. Затем пиво охлаждают в нижней части аппарата до 1–2 °С, в результате чего образуется плотный осадок дрожжей, который выводят из аппарата. На восьмые сутки пиво охлаждают до 3–4 °С, на девятые – до 1–2 °С и выдерживают при этой температуре 5–6 сут для завершения процессов дображивания.

Совмещение процессов брожения и дображивания позволило сократить их продолжительность до 14–18 сут в зависимости от концентрации начального сусла. Эта технология характеризуется простотой, а капитальные затраты при установке аппаратов вне помещения существенно сокращаются.

Осветление и розлив пива

После дображивания и созревания для придания товарного вида и желаемой прозрачности пиво осветляют с помощью сепарирования или фильтрования. При этом из пива удаляют находящиеся во взвешенном состоянии дрожжевые клетки, белковые и полифенольные вещества, хмелевые смолы, соли тяжелых металлов и различные микроорганизмы.

Для придания прозрачности, блеска, а также повышения стойкости при хранении пиво дополнительно фильтруют на фильтр-прессах с использованием специальных сортов картона.

При фильтровании пиво теряет некоторую часть диоксида углерода, поэтому перед розливом его подвергают карбонизации путем продувки через пиво диоксида углерода.

После карбонизации пиво выдерживают 6–8 ч в сборниках, а затем направляют на розлив. Температура пива при розливе не должна превышать 3 °С.

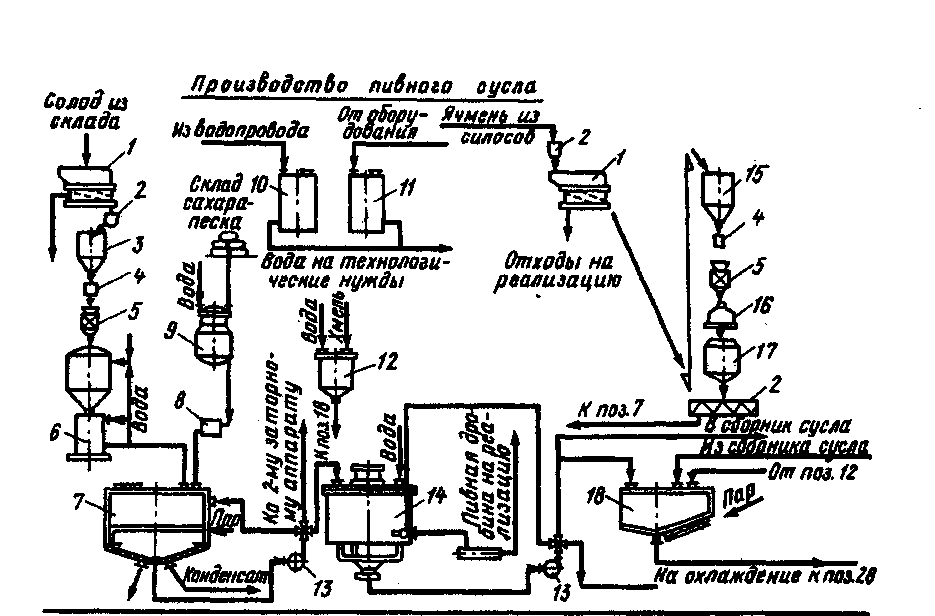

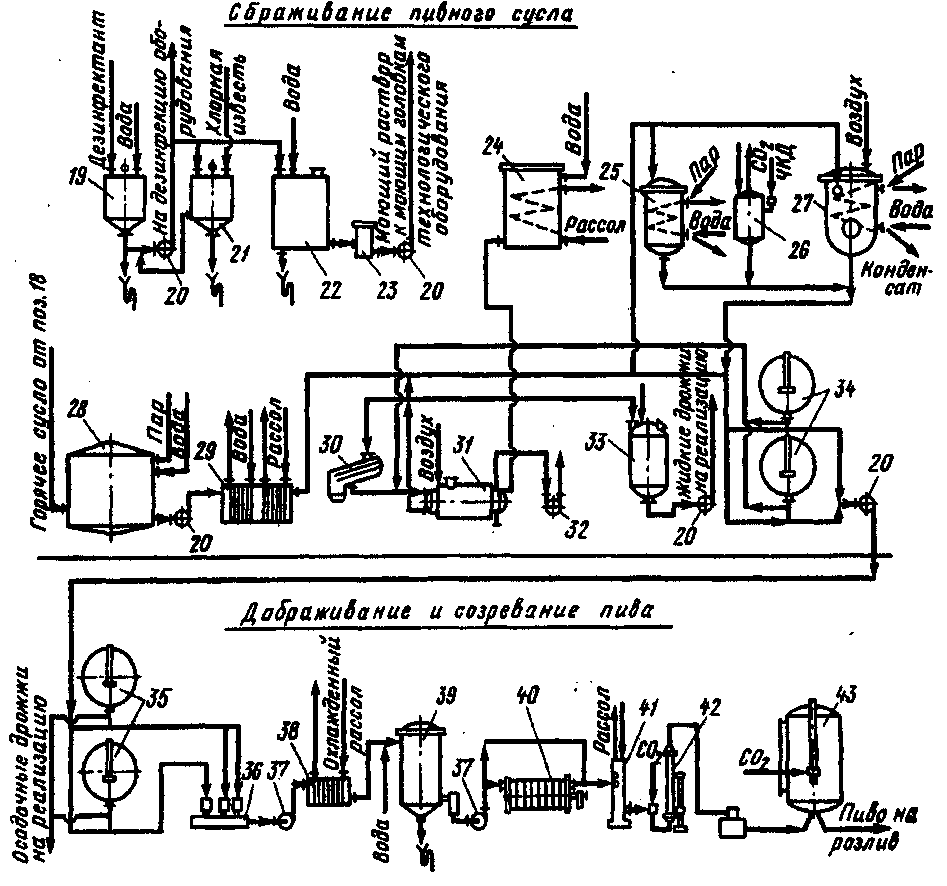

На рис. 1.9 и 1.10 представлена аппаратурно-технологическая схема процесса производства пива.

Отлежавшийся солод из склада подают в воздушно-ситовой сепаратор 1, а затем шнеком 2 в сборник очищенного солода 3. Ячмень шнеком 2 также подают в воздушно-ситовой сепаратор 1, а затем норией в сборник ячменя 15. Солод и ячмень пропускают через магнитную колонку 4, взвешивают на автоматических весах 5 и измельчают: солод на установке для мокрого дробления 6, а ячмень на мельничном станке 16. Вода на технологические нужды поступает из сборников 10 и 11. Затирание проводят в заторно-варочном аппарате 7, в который дробленый солод поступает самотеком, а измельченный ячмень из сборника 17 с помощью шнека 2. Сюда же поступает сахарный раствор, приготовленный в реакторе 9 и профильтрованный через ловушку 8. Затор фильтруют в фильтрационном аппарате 14. Прозрачное сусло и промывные воды насосом 13 перекачивают в сусловарочный аппарат 18, в котором сусло упаривается до заданной концентрации. Хмель из склада подают в расходный сборник 12, откуда заданные порции хмеля через воронку поступают в сусловарочный аппарат 18. Пивную дробину насосом перекачивают в расходный сборник для реализации.

Горячее сусло из сусловарочного аппарата 18 самотеком направляется в хмелеотборочный аппарат, откуда насосом оно перекачивается в гидроциклонный аппарат 28 для осветления. Насос 20 перекачивает осветленное сусло в пластинчатый теплообменник 29, где оно охлаждается до 6 °, а затем поступает в аппарат главного брожения 34.

|

|

Рис. 1.9. Аппаратурно-технологическая схема процесса производства пива

(производство пивного сусла)

Для приготовления чистой культуры дрожжей предусмотрена установка, состоящая из стерилизаторов сусла 25, 27 и цилиндра для раз браживания дрожжей 26. Сброженная чистая культура дрожжей сжатым воздухом передавливается в ток сусла, поступающего на брожение.

Избыточные дрожжи из аппаратов главного брожения 34 с помощью вакуума отбираются в вакуум-монжю 31. Семенные дрожжи воздухом передавливаются на вибросито 30 для очистки. Очищенные дрожжи самотеком поступают в монжю 31 на хранение. С помощью вакуум-насоса 32 они направляются в производство. Воду для заливки дрожжей охлаждают в баке 24. Избыточные дрожжи, пройдя монжю 31, сжатым воздухом направляются в сборник 33, из которого насосом 20 перекачиваются на реализацию.

Дезинфицирующие растворы готовят в сборниках 19, 21 и 22. После фильтрования на фильтре 23 они подаются на дезинфекцию оборудования.

|

|

Рис. 1.10. Аппаратурно-технологическая схема процесса производства пива

(сбраживание пивного сусла, дображивание и созревание пива)

Молодое пиво из аппаратов 34 насосом 20 перекачивают в аппараты для дображивания и созревания пива 35. По окончании дображивания через смесительный фонарь 36 пиво насосом 37 подается для охлаждения в пластинчатый теплообменник 38, а затем для фильтрования в диатомитовый фильтр 39. Сортовое пиво дополнительно фильтруют через картонный фильтр 40, охлаждают до 1 °С в теплообменнике 41, насыщают оксидом углерода в карбонизаторе 42 и собирают в сборниках-мерниках 43, откуда оно поступает на розлив.

Контрольные вопросы:

1. Какое сырье используется при производстве пива?

2. Какие свойства придают пиву хмель и хмелепродукты?

3. Какова роль ферментных препаратов в производстве пива?

4. Какие процессы протекают в сырье при затирании?

5. Чем отличается процесс сбраживания пивного сусла от дображивания пива?

6. По каким показателям отличаются различные сорта пива?

ТЕХНОЛОГИЯ КВАСА

Квас – напиток темно-коричневого цвета с приятным ароматом ржаного хлеба и кисло-сладким вкусом, который получают путем комбинированного незавершенного спиртового и молочнокислого брожения с последующим купажированием с сахарным сиропом. Хлебный квас хорошо утоляет жажду, освежает и поднимает тонус человека.

В 100 г кваса содержится (г): воды − 93,4; белков − 0,2; углеводов − 5; органических кислот (в пересчете на лимонную) − 0,3;спирта − 0,6. Сахара в хлебном квасе (фруктоза, глюкоза, мальтоза и сахароза) находятся в соотношении 1:0,8:3:2. Из кислот превалируют молочная и уксусная.

В процессе незавершенного комбинированного спиртового и молочнокислого брожения кроме спирта, молочной и уксусной кислот образуются диоксид углерода, а также летучие ароматобразующие вещества: сложные эфиры, альдегиды и др. Ароматобразующие вещества и меланоидины – продукты взаимодействия аминокислот и сахаров, содержащиеся в исходном сырье кваса, формируют органолептические показатели кваса.

Квас делят на хлебные квасы брожения и газированные квасы, получаемые купажированием и разливаемые в бутылки.

При производстве хлебных квасов брожения в качестве сырья используют концентрат квасного сусла (ККС), получаемый на основе зернового сырья, и сахарный сироп. Кроме того, к таким квасам относят также квасы с добавками виноградного и яблочного сусла.

Хлебные квасы брожения – хлебный и окрошечный составляют более 90 % общего количества квасов, приготовленных на хлебном сырье.

К газированным квасам относят квасы, получаемые на основе ККС, вкусовых и ароматических добавок, а также квасы, вырабатываемые на основе специфических концентратов.

Согласно требованиям действующей нормативно-технической документации, готовый хлебный квас брожения должен содержать от 5,4 до 5,8 % сухих веществ, а окрошечный – от 3,0 до 3,2 %. Кислотность этих квасов должна быть в пределах от 2 до 4 мл 1 н ΝаОН на 100 мл, содержание спирта от 0,4 до 0,6 %. Эти квасы должны быть коричневого цвета, непрозрачными, с небольшим осадком частиц хлебных припасов и дрожжей, кисло-сладким на вкус, с ароматом ржаного хлеба.

Производство хлебного кваса брожения и окрошечного кваса состоит из следующих основных стадий: подготовки сырья, получения ржаного солода или концентрата квасного сусла, приготовления квасного сусла и купажирования кваса.

Дата: 2019-04-23, просмотров: 670.