Вид защитно-декоративного покрытия лак УР.Рл.1.П.Г.5.УХЛ.4.

Метод нанесения – электростатическое распыление.

1- Древесина (ольха); 2 – краситель Forten; 3 - токопроводящий состав; 4 - лак Луминол 15 (2 слоя)

Полиуретановые покрытия. Доля применения ПУ покрытий в пр-ве мебели невелика. Из отечественных материалов применяют грунтовку УР-2112М и лак УР02124М. Технологические процессы формирования ПУ покрытий 1-й категории могут выполняться по следующим схемам: I. Грунтование – сушка – шлифование – лакирование – сушка. II. Первое лакирование – сушка – шлифование – второе лакирование – сушка. Нанесение осуществляется в основном наливом. Перед нанесением лаков производят грунтование и в качестве грунтовочных составов применяют грунтовку НЦ-0140. При нанесении необходимо выполнять целый ряд приёмов для предотвращения преждевременного отверждения лаков в лаконаливной машине и получение качественного покрытия. Бак необходимо охлаждать и регулярно добавлять в него свежий раствор лака. Отвердитель лака необходимо держать в плотно закрытой таре во избежание его отверждения под действием влаги воздуха. Необходимо уделять особое внимание чистоте на участках нанесения и сушки лака. При повреждениях покрытия дефекты исправляют путём дополнительного лакирования желательно методом безвоздушного распыления. Для формирования таких покрытий не созданы специальные поточные и автоматические линии. Чаще всего их наносят на поточных линиях с этажерочной загрузкой конвективных сушильных камер.

Механизация технологических процессов отделки изделий из древесины. Виды загрузочных и разгрузочных устройств.

Определение толщины непрозрачных покрытий.

Толщина лакокрасочной пленки является важным технологическим показателем и уровнем долговечности изделия, поскольку характеризует равномерное распределение лакокрасочного материала по всей площади окрашиваемой поверхности. Для каждого вида материала на основе различных пленкообразующих веществ и при различных методах нанесения существует своя оптимальная толщина высушенного покрытия, которая обеспечит максимально продолжительный срок эксплуатации изделия, и для стабильности качества ее необходимо контролировать.

Можно выделить два основных нормативных документа, регламентирующих требования качества к лакокрасочным покрытиям изделий из древесины: ГОСТ 24404-80 «Изделия из древесины и древесных материалов. Покрытия лакокрасочные. Классификация и обозначения для столярно-строительных изделий» и ТУ РБ 100699348.455-2002 «Покрытия защитно-декоративные на мебели» для изделий мебели, эксплуатируемых внутри помещений. «Однако ни в одном из них не приводятся сведения о требованиях к толщине лакокрасочных покрытий, которая, несомненно, есть прямой показатель качества покрытия и изделия в целом», - отмечает Сергей Прохорчик, кандидат технических наук, заместитель декана заочного факультета БГТУ.

Одним из действующих документов, где прописаны рекомендуемые оптимальные толщины лакокрасочных покрытий для столярно-строительных изделий, оказались «Методические рекомендации по нормированию расхода основных и вспомогательных материалов в производстве столярно-строительных изделий». Этот документ разработан научно-техническим центром по методологии и нормативам унитарного предприятия «Белжилпроект». Указанные нормы являются обязательными к применению в производстве столярно-строительных изделий, которые выпускают организации системы Министерства жилищно-коммунального хозяйства. В соответствии с этим документом определяется оптимальная толщина для законченного покрытия (высушенное покрытие, которое не требует дальнейшей обработки) без учета впитываемости лакокрасочного материала, нанесенного методом распыления, - от 30 до 60 мкм.

Толщина лакокрасочного покрытия влияет на скорость проникновения агрессивных агентов к поверхности изделия. Поэтому в мировой практике для условий эксплуатации с различными параметрами толщина устанавливается в соответствии со степенью агрессивности среды. Так, рекомендуемая толщина поверхности для сельской атмосферы - 120 мкм, промышленной - 150 мкм, морской - 200 мкм, химической - 300 мкм. Вместе с тем при значительном увеличении толщины в покрытии могут возникать внутренние напряжения, приводящие к его растрескиванию. Для различных условий эксплуатации превышение толщины покрытия сверхкритической колеблется в 1,5-5 раз. В идеальном случае этот коэффициент подбирается опытным путем.

Проблемы измерения толщины

Определение толщины сырого слоя может производиться несколькими способами. Один из вариантов измерения подразумевает использование толщиномеров в виде гребенок, предназначенных для определения толщины жидких лакокрасочных материалов на плоских и цилиндрических поверхностях. Сущность определения толщины таким приспособлением заключается в прикосновении к нанесенному слою лакокрасочного материала и получения численного значения последнего окрашенного выступа. То есть величина определяется по зазору между зубом, касающимся материала, и первым зубом гребенки, не касающимся материала, и отсчитывается по шкале значений толщин в микрометрах. В производственных условиях этот метод наиболее распространен, но в то же время, оценочный показатель - толщина сырого слоя - может являться только условным критерием расхода материалов. Погрешность измерения может составлять до 30%.

В соответствии с действующим в Республике Беларусь ГОСТом 14644-86 «Детали и изделия из древесины и древесных материалов. Метод определения толщины непрозрачных покрытий» толщину высушенных покрытий определяют с помощью накладного вертикального микроскопа МПБ-2. Данный способ относится к разрушающим поверхности методам. Предварительно на лакокрасочном покрытии спиральным сверлом с твердосплавной напайкой сверлят конусную лунку до появления в центре поверхности древесины. Устанавливают микроскоп МПБ-2, чтобы в поле зрения окуляра наблюдалась горизонтальная проекция одной стороны лунки, измеряют горизонтальные проекции среза лакокрасочного покрытия и затем путем несложных расчетов определяют толщину покрытия. Недостаток этих методов заключается в необходимости разрушения покрытия, что, естественно, вызывает нарекания производственников.

В зарубежной практике находит применение неразрушающая ультразвуковая методика испытаний, которая может применяться и в отношении лакокрасочных покрытий, где в качестве основания используется древесина. У нас такие технологии пока не нашли массового применения. Однако в 2008 году кафедрой технологии и дизайна изделий из древесины БГТУ был приобретен прибор PosiTector 200, работающий по данной методике и позволяющий определять послойно толщину как прозрачного, так и непрозрачного высушенного покрытия. В настоящее время ведется работа по оценке погрешности измерений данным прибором для различных лакокрасочных материалов, нанесенных на древесину в сравнении с прямым способом измерения. И возможно, в скором времени этот прибор будет внедрен в производство.

Залогом получения высококачественного покрытия с отличными эксплуатационными и декоративными свойствами поверхности, убежден Сергей Прохорчик, является использование качественных ЛКМ и соблюдение технологического режима нанесения материала.

88. Розлив лакокрасочных материалов. Методы определения.

Розлив – это способность л/к материалов, наносимых на поверхность, утрачивать под влиянием поверхностного натяжения штрихи, образовавшиеся от кисти, или ряби при нанесении слоя краскораспылителем. Метод определения розлива заключается в определении времени, в течение которого исчезают неровности с окрашиваемой поверхности

Розлив ЛКМ на окрашиваемой поверхности характеризуется способностью лакокрасочного материала, нанесённого поверхность окрашиваемого изделия, образовывать гладкую плёнку без следов нанесения и технологических дефектов, под действием сил поверхностного натяжения. От розлива лакокрасочного материала зависят такие важные характеристики покрытия, как блеск и внешний вид.

Молекулы жидкости (лакокрасочного материала), находящиеся в её массе, испытывают действие сил, одинаковых по всем направлениям. Поверхностное натяжение возникает на границе раздела фаз жидкости с твердым телом (окрашиваемой подложкой), жидкости и окружающей средой и др. из-за действия сил, направленных вдоль границы раздела фаз.

Лакокрасочный материал, нанесённый на окрашиваемую подложку, растекается по ней так, что площадь поверхности ЛКМ-окрашиваемая подложка и ЛКМ–окружающая среда увеличивается, а краевой угол между лакокрасочным материалом и окрашенной поверхностью уменьшается.

Если краевой угол смачивания Q < 90o, то значит, что данный лакокрасочный материал будет растекаться по окрашиваемой поверхности. В случае, если Q > 90o, то лакокрасочный материал не будет смачивать окрашиваемую поверхность.

Розлив лакокрасочного материала определяется поверхностным натяжением ЛКМ и поверхностным натяжением окрашиваемой подложки, а также межфазным поверхностным натяжением на границе раздела фаз ЛКМ–окрашенная подложка.

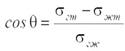

Связь между краевым углом смачивания и поверхностным натяжением определяется с помощью уравнения Юнга:

Связь между краевым углом смачивания и поверхностным натяжением определяется с помощью уравнения Юнга:

Из уравнения Юнга следует, что лакокрасочный материал будет смачивать и растекаться по окрашиваемой поверхности в случае, если поверхностное натяжение поверхности будет больше поверхностного натяжения лакокрасочного материала. Таким образом, зная поверхностные натяжения окрашиваемых подложек и лакокрасочных материалов можно спрогнозировать, будет ли лакокрасочный материал растекаться по данной окрашиваемой поверхности или нет.

Но определить поверхностные натяжения твёрдых тел прямыми методами невозможно. Определить критические поверхностные натяжения твёрдых тел, можно в соответствии с методом Зисмана. Метод Зисмана основан на измерении краевых углов смачивания (Q) у жидкостей с различными поверхностными натяжениями, после этого по графику зависимости cos Q от поверхностного натяжения, с помощью экстраполяции, при значении Q=1 находят значение критического натяжения.

При помощи величин поверхностных натяжений различных материалов, можно объяснить такие дефекты лакокрасочных покрытий, как шагрень, кратеры, рыбий глаз, неудовлетворительная адгезия покрытия и др.

Поверхностное натяжение лакокрасочной композиции обусловлено значениями поверхностных натяжений компонентов, входящих в её состав.

Таким образом, чтобы обеспечить смачивание окрашиваемой подложки, поверхностное натяжение большинства лакокрасочных материалов, должно находиться в пределах порядка 28-35 мН/м или же ниже.

Однако, не все лакокрасочные материалы имеют низкие значения поверхностных натяжений, особенно это касается водно-дисперсионных лакокрасочных материалов (из-за высокого значения поверхностного натяжения воды) и материалов с высоким сухим остатком.

Понизить значения поверхностных натяжений ЛКМ, чтобы сделать материал технологически пригодным для использования, можно с помощью введения в состав лакокрасочного материала различных поверхностно-активных веществ (ПАВ) – агентов розлива.

Добавки для улучшения розлива предотвращают дефекты покрытия, снижая поверхностное натяжения системы.

Некоторые агенты розлива не влияют на значение поверхностного натяжения, а лишь оптимизируют процесс испарения растворителя с поверхности лакокрасочной плёнки и устраняют разницу поверхностных натяжений на различных участках покрытия. С помощью этих добавок предотвращаются такие дефекты покрытия, как шагрень.

Добавки для улучшения розлива ЛКМ должны обладать следующими свойствами:

- эффективно снижать поверхностное натяжение;

- быть совместимыми с остальными компонентами лакокрасочной композиции;

- быстро двигаться к межфазной границе ЛКМ–окрашиваемая подложка;

- иметь достаточную концентрацию молекул ПАВ;

- не ухудшать характеристики лакокрасочного материала.

К основным добавкам, которые улучшают розлив и выравнивание лакокрасочной плёнки, относятся:

1. Органически модифицированные полисилоксаны - эти вещества в значительной мере уменьшают величину поверхностного натяжения. Полисилоксаны улучшают растекание даже при очень небольшом содержании в составе ЛКМ. В большом количестве полисилоксаны могут ухудшать межплёночную адгезию, оказывать негативное влияние на внешний вид последующего слоя лакокрасочного покрытия, увеличивать пенообразование.

2. Фторированные углеводороды – снижают величину поверхностного натяжения. Не оказывают влияния на межслойную адгезию, не увеличивают пенообразования.

3. Акриловые полимеры – не оказывают влияния на величину поверхностного натяжения. С помощью этих добавок сложно предотвратить такие дефекты, как кратеры и рыбий глаз. С помощью акриловых полимеров можно избавиться от «волнистости» и «шагренистости» лакокрасочного покрытия. Эти добавки не сказываются отрицательно на межслойной адгезии.

Добавки, опубликованные в данной статье, приведены лишь в информативных целях. Эффективность использования любой добавки, необходимого проверять экспериментальным путём для каждого лакокрасочного материала.

Добавки, улучшающие розлив и выравнивание ЛКМ, как правило, можно вводить на всех стадиях технологического процесса, но есть и такие, которые можно вводить только при постановке ЛКМ на «тип».

При использовании в составе лакокрасочного материала добавок для улучшения розлива ЛКМ необходимо помнить:

- большинство добавок является поверхностно-активными веществами и существует опасность их передозировки;

- при использовании в составе ЛКМ различных функциональных добавок, они могут противоположно влиять на свойства лакокрасочного материала, например действие загустителей, направлено на структурирование ЛКМ и предотвращение стекания, а добавки для улучшения розлива напротив улучшают растекание ЛКМ по подложке;

- из-за использования в составе ЛКМ функциональных добавок, при улучшении одних характеристик лакокрасочного материала, могут ухудшиться другие.

Итак, добавки для улучшения розлива ЛКМ, конечно, улучшают внешний вид и блеск лакокрасочного покрытия, предотвращают образование многих дефектов ЛКП, позволяют использовать ЛКМ для многих трудноокрашиваемых поверхностей. Но перед использованием добавок, всегда необходимо консультироваться с фирмами-производителями и поставщиками о целесообразности использования той или иной добавки в составе вашего ЛКМ. Для достижения максимально положительного эффекта от введения добавок, необходимо проверять экспериментальным путём влияние каждой добавки, на свойства конкретного лакокрасочного материала.

Материалы, применяемые для ремонта и реставрации лакокрасочных покрытий. Примеры использования.

Дефекты лакокрасочных покрытий при отделке древесины

Продолжение. Начало в № 4

В тех случаях, когда исчерпаны технические и технологические возможности устранения дефектов в защитно-декоративных покрытиях, можно воспользоваться одним из самых эффективных способов, который применяется при разработке самих лакокрасочных материалов (ЛКМ). Это рецептурный способ с применением функциональных добавок, к которым в соответствии с DIN 55945 относятся вещества, содержащиеся в лакокрасочных материалах в малых количествах для придания им или покрытиям на их основе специфических свойств, В различных отраслях промышленности обычно используют:

- пеногасители и деаэрирующие агенты;

- поверхностно-активные вещества различного назначения;

- реологические добавки;

- светостабилизаторы;

- биоциды;

- ингибиторы коррозии.

В некоторых зарубежных публикациях к добавкам относят и вещества, являющиеся неотъемлемой частью лакокрасочных композиций, влияющих на молекулярную структуру формируемых покрытий (сиккативы, катализаторы, ускорители).

Эти компоненты, определяющие базовые характеристики покрытий, с нашей точки зрения не совсем корректно относить к веществам, придающим дополнительные специфические свойства лакокрасочным композициям.

Рассмотрим первые три позиции, которые потребители лакокрасочных материалов могут самостоятельно применять при отделке изделий из древесины.

Помимо цены и эффективности, при выборе добавки следует обращать внимание на стабильность её действия в составе ЛКМ, на нейтральность по отношению к остальным свойствам покрытия (твёрдость, высыхание и т. д.), на содержание нелетучих веществ и на соответствие экологическим нормам. Следует также учитывать, что эффективность действия добавки зависит от правильности выбранного количества и способа введения её в лакокрасочный материал. Нарушение одного из этих параметров иногда приводит к обратному результату. Не рекомендуется одновременное введение сразу нескольких добавок, так как это может снизить эффективность их действия. Добавки в процессе выполнения своих функций при эксплуатации покрытий не должны мигрировать и являться носителями миграции других добавок (например, стабилизирующих), так как это приводит к снижению эксплуатационных характеристик покрытий.

Дата: 2019-03-05, просмотров: 315.