ТВЕРДОСТЬ- способность лакокрасочного покрытия сопротивляться пластической деформации или разрушению при местном силовом воздействии.

Одна из важнейших физико-механических характеристик покрытия, дает представление о его когезионной прочности, степени высыхания и возможности применения в различных конструкциях и при различных условиях работы.

Существуют несколько способов определения твердости. Наиболее известный – по затуханию колебаний маятника при контакте с покрытием на специальном приборе (например, МЭ-3 и М-3). При этом вычисляется отношение времени затухания колебаний маятника, установленного на поверхности покрытия, ко времени затухания колебаний маятника, установленного на стеклянной пластине без покрытия.

Маятниковый прибор МЭ-3 используют для измерения твердости покрытия при 20–200 ºС. На стреле маятника крепят подвижный груз, передвигая который, изменяют центр тяжести маятника и соответственно амплитуду его качания. Сам маятник закрепляют на стойках в стеклянном футляре, а верхнюю часть маятника с двумя опорными полушариями помещают в термоизолирующую коробку.

Прибор М-3 не способен к электротермостатированию и предназначен для измерения твердости лакокрасочного покрытия при 20±1 ºС. Двумя опорами маятника служат стальные шарики диаметром 8 мм. Перед проведением испытания устанавливают время затухания колебаний маятника от 5 до 2 ºС, когда точки опоры находятся на пластине из фотостекла размером 90х120 мм. Этот показатель, получивший название «стеклянное число» прибора, должен равняться 440±6 с. В противном случае производят регулировку прибора, перемещая подвижный груз вдоль маятника.

Существуют и другие методы определения твердости: с помощью царапанья покрытия, например, карандашами различной твердости, и другими методами; твердость древесины, стали и бетона определяют, вдавливая в образцы стальной шарик.

Существуют и другие методы определения твердости: с помощью царапанья покрытия, например, карандашами различной твердости, и другими методами; твердость древесины, стали и бетона определяют, вдавливая в образцы стальной шарик.

Если покрытие слишком твердое, то в условиях внешних и внутренних нагрузок, возникающих в период эксплуатации изделия, на покрытии могут образовываться трещины и кратеры. В течение короткого периода времени под покрытием начинается процесс коррозии металла, резко уменьшается адгезия покрытия, что в итоге приводит к полному разрушению защитного покрытия.

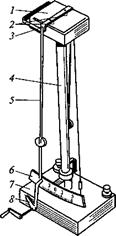

Рис. Схема прибора М-3 для определения твердости лакокрасочного покрытия: 1 — испытуемая пластинка; 2 — стальные шарики; 3 — плита; 4 — штатив; 5 — маятник; 6 — шкала маятника; 7 — основание; 8 — пусковое приспособление

21. Растворители и разбавители, их классификация и краткая характеристика, предъявляемые требования.

Растворителями называют органические летучие жидкости, предназначенные для растворения пленкообразователей (смол, эфиров, целлюлозы, масел) и пластификаторов и доведения их растворов до рабочей вязкости. Растворители могут самостоятельно растворять пленкообразователь или служить только для разбавления готовых растворов.

Жидкости, самостоятельно не растворяющие плеикообразователь, называют, в отличие от растворителей, разбавителями. Это название условное, так как одни и те же жидкости могут быть разбавителями для одних и растворителями для других пленкообразователей.

Растворители и разбавители должны испаряться после нанесения лакокрасочного материала, а на поверхности изделия должна образовываться твердая лакокрасочная пленка.

В качестве растворителей для лаков и эмалей применяют продукты, принадлежащие к разным классам:

нефтяные углеводороды (бензин, керосин, уайт-спирит) хорошо растворяют масла и многие смолы;

ароматические углеводороды (бензол, ксилол, толуол, соль-вент-нафта) хорошо растворяют многие масла, естественные и синтетические смолы;спирты (этиловый, бутиловый) применяют для растворения шеллака, сандарака и некоторых других смол при приготовлении спиртовых лаков, в качестве разбавителей коллоксилина в нитролаках и нитроэмалях;

сложные эфиры уксусной кислоты (этилацетат, бутиладетат, метилацетат) являются хорошими растворителями коллоксилина и применяются во всех лакокрасочных материалах, в которых используется нитроцеллюлоза;

простые эфиры (этилцеллюлозы) растворяют коллоксилин, глифталевые и другие смолы;

кетоны (ацетон, циклогексанол) хорошо растворяют нитроцеллюлозу, многие смолы, масла и жиры;

хлорированные углеводороды (дихлорэтан, трихлорэтилен) хорошо растворяют масла и многие смолы; сильно токсичны, но малогорючи.

К растворителям лакокрасочных материалов предъявляется ряд требований, а именно: высокая растворяющая способность по отношению к пленкообразователям данного лакокрасочного состава; испаряемость, без сохранения запаха растворителя в пленке; возможно меньшая огне- и взрывоопаспость; возможно меньшая токсичность; невысокая стоимость.

Разбавители – органические летучие жидкости, смеси, а также вода, применяемые с целью разбавления ЛКМ, т.е. снижения их вязкости и перевода в состояние, пригодное для нанесения на окрашиваемую поверхность.

Состав и свойства растворителей во многом определяют свойства ЛКМ: вязкость, скорость отверждения, токсичность, огнеопасность. Состав растворителей также будет влиять на параметры отверждения: температура, время отверждения.

Рассмотрим растворители и разбавители:

1) Спирты (пропиловый, этиловый) хорошо растворяют природные смолы (шеллак) и являются разбавителями для нитролаковых растворов.

2) Простые эфиры (моноэтиловый эфир этиленгликоля) хорошо растворяют калоксилин и глифталиевые смолы.

3) Сложные эфиры уксусной кислоты (этил-, бутилацетат) хорошо растворяют калоксилин и используются в нитроцеллюлозных композициях.

4) Кетоны (ацетон) хорошо растворяют масла и многие смолы.

5) Терпены (скипидар) хорошо растворяют масляные материалы, имеют низкую токсичность, но высокую стойкость.

6) Нефтяные углеводороды (бензин, керосин, уайт-спирит) имеют высокую огнеопасность.

7) Ароматические углеводороды (бензол, толуол, ксилол) хорошо растворяют масла и синтетические и природные смолы; имеют высокую токсичность, но при этом низкую стоимость.

8) Хлорированные углеводороды (дихлорэтан) хорошо растворяют масла, мало горючи; самые токсичные из всех данных групп.

Требования, предъявляемые к разбавителям и растворителям:

1. Высокая растворяющая способность по отношению к пленкообразователю.

2. Высокая испаряемость без сохранения запаха растворителя в пленке.

3. Возможность обладать меньшей огне- и взрывоопасностью.

4. Возможность обладать меньшей токсичностью.

5. Должны обладать меньшей стоимостью.

Испаряемость принято оценивать сравнительной продолжительностью испарения данного растворителя по отношению к продолжительности очень быстро испаряющегося диэтилового эфира.

По температуре кипения растворители делятся:

1. Низкокипящие t<750С; 2. Среднекипящие t=75-1100С; 3. Высококипящие t>1100С.

Токсичность определяется предельно допустимой концентрацией растворителей.

Ацетон – ПДК=200 мг/м3 Бензол – ПДК=5 мг/м3 (более токсичный)

Растворители: Р-646, РМЛ-218, РКБ-1, РЛ-227.

Растворитель Р-646:

1) ацетон - 7%;

2) бутанол – 15%;

3) бутилацетат – 18%;

4) толуол –50 %;

5) этонол – 10%.

Дата: 2019-03-05, просмотров: 417.