Различают 2 способа:

1) Определение толщины двойным микроскопом МИС-11.

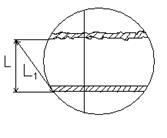

Сущность метода заключается в определении расстояния между полосами света, отраженных от поверхности покрытия и подложки при помощи двойного микроскопа. Рассматривая в микроскоп МИС-11 прозрачное ЛКП наблюдаются две полоски света, одна из которых представляет собой отражение световой щели на поверхности прозрачной пленки, вторая – отражение той же щели на другой стороне пленки, т.е. на поверхности древесины, причем в поле зрения микроскопа она располагается всегда выше первой. Измерив, расстояние между полосами света L, можно определить толщину лаковой пленки. При помощи линзы-микрометра фактически измеряется расстояние L1, которое составляет с L угол 45.

Сущность метода заключается в определении расстояния между полосами света, отраженных от поверхности покрытия и подложки при помощи двойного микроскопа. Рассматривая в микроскоп МИС-11 прозрачное ЛКП наблюдаются две полоски света, одна из которых представляет собой отражение световой щели на поверхности прозрачной пленки, вторая – отражение той же щели на другой стороне пленки, т.е. на поверхности древесины, причем в поле зрения микроскопа она располагается всегда выше первой. Измерив, расстояние между полосами света L, можно определить толщину лаковой пленки. При помощи линзы-микрометра фактически измеряется расстояние L1, которое составляет с L угол 45.

При каждом измерении толщины прозрачного ЛКП выполняют измерения в двух точках, расположенных одна относительно другой на расстоянии 5-10 мм. Когда разность двух значении измерения не превышает 10% от меньшего значения, то за толщину принимают среднеарифметическое значение. Lср

Толщину прозрачного покрытия в микрометре определяют с точностью до 1 мкм по формуле

A = 5/N *

2) Определение толщины биологическим микроскопом.

Сущность метода заключается в измерении перемещения тубуса биологического микроскопа при последовательной фокусировке на поверхности подложки и покрытия. По величине перемещения тубуса, которая замеряется при перефокусировке микроскопа и известном показателе преломления лакового покрытия, может быть определена толщина последнего.

Для определения используют микроскопы МБУ-4, МБУ-5.

L=Lср*n

ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ НЕПРОЗРАЧНОГО ПОКРЫТИЯ ОТСЧЕТНЫМ МИКРОСКОПОМ МБП-2.

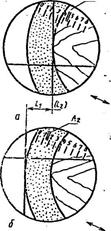

Проведение испытания. Микроскоп устанавливают над лункой таким образом, чтобы обеспечивался боковой естественный или искусственный подсвет и в поле зрения микроскопа наблюдалась горизонтальная проекция одной стороны лунки. Поворотом тубуса микроскопа устанавливают измерительную шкалу так, чтобы ось шкалы проходила через центр лунки, а деления шкалы были параллельны касательном к окружностям конической лунки. Одно из делений шкалы совмещают с границей большего диаметра лунки. От этого деления до меньшего диаметра лунки отсчитывают количество делений шкалы с погрешностью ±0,025 мм и записывают отсчет L1, Затем микроскоп перемещают так, чтобы в поле, зрения «казалась диаметрально Противоположная сторона лунки. Измерения повторяют, определяя величину горизонтальной проекции образующей среза покрытия на противоположной стороне лунки и записывают отсчет L 2 в протокол.

Если разность значений L 1 и L 2 превышает 10% от меньшего значения, то результаты измерения не учитывают и измерение проводят на других диаметрально противоположных сторонах среза покрытия.

Толщину покрытия образца (Л) в микрометрах вычисляют по формуле

Толщину покрытия образца (Л) в микрометрах вычисляют по формуле

L1 и L2 — величины горизонтальных проекций образующей среза покрытия, измеренные на противоположных сторонах лунки, в делениях измерительной шкалы отсчетного микроскопа МПБ-2; е— цена деления измерительной шкалы отсчетного микроскопа МПБ-2, мкм; φ— угол между осью сверла и главной режущей кромкой, град.

За толщину покрытия принимают среднее арифметическое результатов измерения (Lcр.) толщины покрытий всех образцов.

ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ ПОКРЫТИЯ БИОЛОГИЧЕСКИМ МИКРОСКОПОМ.

Аппаратура.Микроскопы биологические: типа МБУ-6,; типов МБУ-4, МБУ-5, «Биолам P11», «Биолам Р12» или другие.Микрометр окулярный винтовой типа МОВ-1-15.Сверла спиральные, оснащенные пластинками из твердого сплава, диаметром 10—12 мм с углом при вершине между главными режущими кромками 2φ, равным 120°. Сверление лунки на образце и подготовку поверхности среза к измерению проводят аналогично.

Проведение испытания

Образцы устанавливают на столике микроскопа так, чтобы в поле зрения микроскопа наблюдалась горизонтальная проекция одной стороны лунки. Механизмом грубой фокусировки микроскопа добиваются резкого изображения проекции лунки.

Винтовой окулярный микрометр устанавливают так, чтобы одна из визирных нитей перекрестия была расположёна по касательной к одному краю среза лунки. Фиксируют показание окулярного микрометра в делениях шкалы барабана А1.Вращением барабана окулярного микрометра визирную нить перемещают и устанавливают по касательной ко второму краю среза лунки. Фиксируют показание окулярного микрометра А2.

Винтовой окулярный микрометр устанавливают так, чтобы одна из визирных нитей перекрестия была расположёна по касательной к одному краю среза лунки. Фиксируют показание окулярного микрометра в делениях шкалы барабана А1.Вращением барабана окулярного микрометра визирную нить перемещают и устанавливают по касательной ко второму краю среза лунки. Фиксируют показание окулярного микрометра А2.

Вычисляют величину горизонтальной проекции образующей -•среза покрытия L = A 1- A 2.

Столик прибора или образец перемещают так, чтобы в поле зрения микроскопа оказалась диаметрально противоположная сторона лунки. Измерения повторяют, определяя величину горизонтальной проекции образующей среза покрытия L 2 .

Если разность значений L 1 и L2 превышает 10% от меньшего значения, то результаты измерения не учитывают и измерение проводят на других диаметрально противоположных сторонах среза покрытия.

Толщину покрытия образца (h) в микрометрах вычисляют по формуле

18. Классификация пленкообразующих веществ, виды пленкообразователей, предъявляемые требования.

Пленкообразующими называют вещества, которые при нанесении на поверхность тонким жидким слоем (в виде раствора или расплава) образуют при определенных условиях тонкую и прочную пленку, хорошо адгезирующую с основой изделия. К пленкообразующим веществам относятся растительные масла, природные и синтетические смолы.

Растительные масла делятся на высыхающие, полувысыхающие и невысыхающие.

Высыхающие масла. Растительные масла, которые образуют твердые и эластичные пленки в результате окисления кислородом воздуха, называются высыхающими. К ним относятся конопляное, тунговое, льняное и др.

Полувысыхающие масла сохнут медленнее высыхающих и образуют пленки, которые при повышении температуры размягчаются и даже плавятся, легко растворяются в различных растворителях. К ним относятся подсолнечное, ореховое, соевое, маковое масла.

Невысыхающие масла сами по себе не высыхают, их относительное высыхание происходит при добавлении сиккативов (ускорителей сушки) — в результате получаются липкие пленки. К невысыхающим маслам относятся касторовое и хлопковое масла.

Природные смолы в зависимости от растворимости разделяются на спирторастворимые (канифоль, сандарак, шеллак, манильский копал) и маслорастворимые (янтарь, копалы, продукты переработки канифоли).

Канифоль (гарпиус) получают из смолы (живицы) хвойных пород .

Сандарак — смола деревьев хвойных пород, которые растут в Африке и Австралии. Сандарак представляет собой твердые зерна светло-желтого цвета, а низшие сорта имеют красноватый оттенок.

Шеллак — продукт переработки насекомыми природной смолы некоторых насекомых - лаковых червецов, обитающих в Индии (Laccifer lacca). Эти насекомые в период роения садятся на ветки деревьев и питаются древесным соком. В процессе пищеварения они превращают сок в смолистое вещество. Корку лака с веток собирают в июне и ноябре и подвергают измельчению, промывке и сушке для получения сыпучей лаковой массы. Помещенный в парусиновые мешки с добавкой 2-3% сульфида мышьяка измельченный лак расплавляют над огнем древесного угля. Расплавленный лак продавливают сквозь парусину, вновь расплавляют и отливают в прямоугольные формы. Опытные мастера путем вытяжки, требующей большого искусства, получают из прямоугольных брусков листы готового шеллака. Большую часть поступающего на рынок шеллака дает дерево Croton laccifera.

Шеллак – продукт переработки насекомыми природной смолы некоторых тропических растений, произрастающих в Индии, на Суматре и др. Шеллак имеет вид чешуек. Температура плавления шеллака 115-120° С, цвет – от светло-желтого до темно-коричневого. Применяемый в производстве шеллак содержит около 85% смолы, до 15% шеллачного воска, примеси канифоли и красящих веществ.

Шеллачные пленки придают древесине золотисто-коричневый оттенок. Для получения бесцветных отделочных пленок используют растворы из отбеленной смолы шеллака. (Отбеленный шеллак хранят в темноте, так как на свету он теряет способность растворяться.)

Смолы природные и синтетические. В зависимости от происхождения смолы разделяются на спирторастворимые (шеллак, сандарак, бензое, мастикс, манильский копал, канифоль) и маслорастворимые (копалы, янтарь, продукты переработки канифоли).

Шеллак – продукт переработки насекомыми природной смолы некоторых тропических растений, произрастающих в Индии, на Суматре и др. Шеллак имеет вид чешуек. Температура плавления шеллака 115-120° С, цвет – от светло-желтого до темно-коричневого. Применяемый в производстве шеллак содержит около 85% смолы, до 15% шеллачного воска, примеси канифоли и красящих веществ.

Шеллачные пленки придают древесине золотисто-коричневый оттенок. Для получения бесцветных отделочных пленок используют растворы из отбеленной смолы шеллака. (Отбеленный шеллак хранят в темноте, так как на свету он теряет способность растворяться.)

Сандарак – смола деревьев хвойных пород, произрастающих в Африке и Австралии. Сандарак представляет собой твердые зерна светло-желтого цвета, красноватый оттенок имеют зерна низших сортов.

Плавится сандарак при температуре 110-145° С, растворяется в этиловом спирте, серном эфире, частично – в скипидаре. До недавнего времени сандарак считался лучшей смолой для приготовления спиртовых лаков для отделки щипковых музыкальных инструментов. Эти лаки образуют твердые покрытия (более хрупкие, чем шеллачные), обладающие хорошими резонансными свойствами. Сейчас эти лаки заменяют нитроцеллюлозными.

Бензое, или бензойная смола, – продукт выделения дерева, произрастающего в Индии, на о. Ява, Суматра и др. Температура плавления 75-90° С. Растворяется в этиловом спирте, частично – в скипидаре и бензоле.

Бензойная смола используется для приготовления спиртовых лаков, обладающих эластичностью, и спиртовых политур, используемых с шеллачными на заключительных этапах полирования древесины.

Канифоль получают из смолы хвойных деревьев – живицы. На перерабатывающих заводах из смолы получают скипидар и твердую стекловидную массу – канифоль. Температура плавления канифоли 55-6О° С.

Канифоль содержит свободные кислоты, которые отрицательно влияют на качество покрытия. Для улучшения свойств канифоли ее сплавляют с 6%-ми гашеной извести в 20% оксида цинка, что снижает кислотность и повышает температуру плавления до 110°С. Полученный таким образом продукт называют резинатом канифоли.

При обработке канифоли глицерином получают эфир канифоли, называемый эфиром гарпиуса, который представляет собой прозрачную смолу с температурой плавления 70° С. Эфир гарпиуса растворяют в масле и спиртобензольной смеси для получения лака.

Янтарь – смола хвойных деревьев, длительное время пролежавшая в морской воде. Добывают на южном берегу Балтийского моря. Цвет янтаря – желтый различных оттенков. Температура плавления 250-400° С. Растворяется в спирте, эфирных маслах. Применяют для изготовления высококачественных лаков, заменяющих копаловые.

Копалы – ископаемые смолы растительного происхождения, пролежавшие долгое время в земле. Они добываются в Африке, Америке и Австралии. Температура плавления высокоплавких копалов 270-360° С, низкоплавких – 140-180° С. Цвет копалов – от белого до темно-коричневого. Пленки копалов прочны, тверды, упруги, глянцевиты, стойки к воде, теплоте, кислотам и щелочам. Растворяются копалы в этиловом и метиловом спиртах, эфирах, ацетоне, льняном масле и других растворителях. Растворы копала обладают высокой адгезией.

Синтетические смолы в зависимости от метода получения разделяют на полимеризационные (полученные с помощью реакции полимеризации) и поликонденсационные (полученные с помощью реакции поликонденсации).

К первым относятся: перхлорвиниловые, поливинилацетатные, полистирольные, полиуретановые и др. Перхлорвиниловая смола представляет собой хлорированный поливинилхлорид. У нее лучшие растворимость и адгезия, чем у нехлорированной. Перхлорвиниловые смолы растворимы в ацетоне, ацетатных растворителях, ароматических и хлорированных углеводородах. Образуют вязкие растворы, поэтому приготовленные на них лаки и эмали имеют невысокую (не более 20%) концентрацию смолы.

Покрытия на основе перхлорвиниловых смол атмосферостойки. Недостатки – отсутствие блеска у эмалей, невысокая термостойкость, слабая адгезия к металлам. В деревообработке перхлорвиниловые эмали применяют в качестве атмосферостойких покрытий для окраски товарных вагонов, контейнеров.

Поливинилацетатная смола – полимер, полученный полимеризацией сложного эфира уксусной кислоты и винилового спирта (винилацетата). Эта смола растворима в этиловом и метиловом спиртах, ацетатных растворителях, ароматических углеводородах.

Поливинилацетат обладает хорошей адгезией с древесиной и светостойкостью, но поливинилацетатные покрытия водопроницаемы.

Полистирольные смолы – продукты полимеризации стирола. Полистирол обладает малой адгезией, образует хрупкие пленки, растворяется в ограниченном числе растворителей, поэтому полистирольные лаки в чистом виде используют редко. Большее применение нашли сополимеры стирола с другими пленкообразователями. Сополимеризацией стирола и дивинила (бутадиена) получают дивинилстирольные каучуки. Латексы (водные эмульсии) таких каучуков применяют для приготовления водоэмульсионных растворов (красок), используемых в строительстве для внутренних работ по штукатурке, древесине и т. п. Эти краски обладают высоким содержанием сухого остатка (свыше 50%), сохнут при температуре 18-20°С около 6 ч и образуют покрытия, прочные к истиранию и действию химических веществ.

Широкое применение находят продукты сополимеризации стирола с растительными маслами (масляно-стирольные смолы) и алкидными смолами (алкидно-стирольные смолы). Масляно-стирольные смолы обладают хорошим блеском и ускоренным по сравнению с маслами высыханием. Алкидно-стирольные смолы растворяются в скипидаре, уайт-спирите. В зависимости от содержания стирола они проявляют разные свойства. Например, с увеличением содержания стирола увеличивается скорость высыхания и водостойкость покрытий.

Смолы, содержащие 10 % стирола, применяют для окраски внутри помещений, а также в качестве связующего в грунтовках. Смолы, содержащие свыше 30% стирола, могут применяться для наружных покрытий. Приготовленные на них лаки и эмали при рабочей вязкости имеют высокий процент сухого остатка (до 40% в лаке), высыхают при температуре 18-20° С в течение нескольких часов и образуют твердые, водостойкие покрытия.

Полиуретановые смолы. Полиуретанами называются продукты, получаемые в результате сополимеризации полиизоцианатов с соединениями, содержащими гидроксильные группы. Покрытия, образованные лакокрасочными материалами на основе полиуретановых смол, имеют высокую адгезию с древесиной, металлами и другими материалами, хорошо заполняют поры древесины, имеют высокую твердость и в то же время эластичны, стойки к истиранию, водо-, тепло– и атмосферостойки.

К поликонденсационным смолам относятся фенолоформальдегидные, мочевино– и меламиноформальдегидные, полиэфирные, эпоксидные и др.

Фенолоформальдегидные смолы – продукты конденсации фенолов с формальдегидом. В зависимости от соотношения взятых для конденсации фенола и формальдегида и вида катализаторов получают фенольные смолы, различные по свойствам. К их числу относятся термопластичные смолы, термореактивные и модифицированные канифолью фенолоформальдегидные смолы (синтетические копалы). Фенольные смолы образуют прочные прозрачные, но несветостойкие пленки.

Мочевино– и меламиноформальдегидные, или карбамидные, смолы получают из мочевины (карбамида) или меламина и формальдегида. Для приготовления лаков используют растворимые в органических растворителях и совмещающиеся с маслами и пластификаторами модифицированные бутанолом мочевиноформальдегидные смолы. На основе растворов этих смол и пластичных алкидных смол получают лаки и эмали, образующие свето-, тепло-, водо– и морозостойкие, покрытия с хорошими механическими свойствами.

Полиэфирные смолы – продукты конденсации многоатомных спиртов (глицерин и др.) и многоосновных кислот (фталевая и др.). Полиэфирные смолы растворяются в стироле и используются для приготовления полиэфирных лаков, образующих покрытия с высокими физико-механическими свойствами.

Эпоксидные смолы – синтетические смолы, полученные путем конденсации соединений, содержащих концевую эпоксигруппу с гидроксилсодержащими веществами (многоатомными фонолами и спиртами).

Эпоксидные смолы термопластичны и растворимы в кетонах, гликолях, смесях спиртов с ароматическими углеводородами. Пленки эпоксидных смол обладают хорошими электроизоляционными свойствами, химической стойкостью и адгезией со многими материалами. На эпоксидных смолах можно готовить лаки и эмали холодного и горячего отверждения.

Эфиры целлюлозы – продукт, полученный путем обработки целлюлозы смесью азотной и серной кислот. Продукт, содержащий 10-12% азота, называется нитроцеллюлозой или коллоксилином, который и применяется для производства нитролаков и нитроэмалей. Лаковый коллоксилин хорошо растворяется в кетонах и сложных эфирах. Коллоксилин нашел широкое применение для производства нитролаков и нитроэмалей. Недостаток коллоксилина и лаков на его основе – высокая огнеопасность.

Белковые пленкообразователи. К белковым пленкообразователям относятся глютин и казеин.

Глютин – продукт гидролиза белка коллагена, содержащегося в шкуре и костях животных, рыбьей чешуе. Гигроскопичен, во влажном состоянии легко загнивает, набухает в холодной воде и растворяется в ней при нагревании. Образуемые глютином пленки отличаются хрупкостью. В качестве пленкообразователя глютин примененяется для приготовления клеевых красок для окраски потолков и стен внутри помещений, а также шпатлевок и грунтовок по древесине.

Лучшим из белковых пленкообразователей является казеин – высокомолекулярное белковое соединение, содержащееся в молоке животных. Растворы казеина с бурой, кальцинированной и каустической содой, с аммиаком дают растворимые в воде пленки, а растворы казеина с известью образуют нерастворимые пленки, хотя и набухающие в воде. Казеин применяется в производстве красок для кожи и фасадов зданий, шпатлевок и грунтовок для древесины.

В зависимости от метода получения синтетические смолы разделяют на полимеризационные, полученные в результате реакции полимеризации, и поликонденсационные, полученные в результате реакции поликонденсации.

К полимеризационным относятся: перхлорвиниловые, олкидностирольные, полиуретановые смолы.

Перхлорвиниловая смола получается из поливинилхлорида, который подвергается дополнительному хлорированию; обладает хорошими растворимостью и адгезией. Перхлорвиниловые смолы растворимы в ацетоне, ацетатных растворителях, ароматических и хлорированных углеводородах.

К поликонденсационным смолам относятся фенолоформальдегидные, мочевино- и меламиноформальдегидные, полиэфирные, эпоксидные.

Фенолоформальдегидные смолы — продукты конденсации фенолов с формальдегидом. Фенольные смолы образуют прочные, прозрачные, но несветостойкие пленки.

Мочевино- или меламиноформальдегидные, или карбамидные, смолы получают из мочевины (карбамида) или меламина и формальдегида На основе растворов этих и пластичных алкидных смол получают лаки и эмали, которые образуют очень свето-, тепло-, морозо- и водостойкие покрытия с хорошими механическими характеристиками.

Полиэфирные смолы — продукты конденсации многоатомных спиртов (глицерина и др.) и многоосновных кислот (фтале-вой и др.). Полиэфирные смолы растворяются в стироле и используются для приготовления полиэфирных лаков, образующих покрытия с высокими физико-механическими свойствами.

Эпоксидные смолы термопластичны и растворимы в кетонах, гликолях и смесях спиртов с ароматическими углеводородами. Пленки эпоксидных смол обладают хорошими электроизоляционными свойствами, химической стойкостью и адгезией ко многим материалам

Алкидно-стирольные смолы растворяются в скипидаре, уайт-спирите. В зависимости от содержания стирола обладают разными свойствами. С увеличением содержания стирола увеличиваются скорость высыхания и водостойкость покрытий, высыхают при температуре 18—20 °С в течение нескольких часов и образуют твердые и водостойкие покрытия.

Покрытия, образованные лакокрасочными материалами на основе полиуретановых смол, имеют высокую адгезию к древесине, металлам и другим материалам, хорошо заполняют поры древесины, имеют высокую твердость и в то же время эластичны, стойки к истиранию, водо-, тепло- и атмосферостойки.тропических растений

ПВ-синтетические или природные вещества, способные после нанесения на поверхность образовывать пленки за сравнительно небольшой промежуток времени. Различают:

1 Природные

А)низкокомпонентные(высыхающие масла, битумы, канифоль икопаемые смолы(янтарь) и т.д.)

Б)высокомолекулярные(производные целлюлозы, казеин, глютиновые производные)

2 Синтетические

А)поликонденсационные(КФ,полиуретановые, алкидные, фенолформальдегидные)

Б)полимеризационные(полиакриловые, поливинилацетатные)

Природные.

По степени высыхания выделяют 3 основных группы:

1 высыхающие(льняное, канопляное масло)

2 полувысыхающие(подсолнечное, кукурузное)

3 невысыхающие(касторовое , оливковое, кокосовое)

Оксидирование-масло нагревают до 150 оС и продувают кислородом воздуха.

Термическая полимеризация-нагревают масло до 300 оС без доступа кислорода.

Растительные масла-группа глицерина и жирных кислот.

Битумы-органические вещества черного цвета, состоящие из смеси углеводородных смол и продуктов.

Целлюлоза-получают НЦ.

19. Сушка (отверждение) лакокрасочных покрытий за счет испарения растворителей, примеры. Способы интенсификации процесса отверждения.

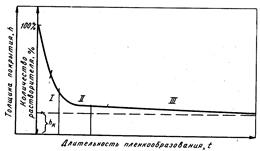

С кинетической точки зрения процесс испарения растворителей можно разделить на три характерных стадии (рис. 5.1).

В стадии 1 происходит испарение растворителей из жидкой пленки как со свободной поверхности, контролируемое поверхностными явлениями. В этой стадии происходит интенсивное удаление летучих растворителей и уменьшение толщины покрытия от начальной Л . Быстро нарастает вязкость лака сначала в поверхностном слое, а затем во всей толще покрытия. Скорость испарения растворителей зависит прежде всего от давления паров растворителя и температуры.

Вторая стадия (II) начинается с момента образования тонкой поверхностной пленки геля. Практически это совпадает с моментом начала высыхания покрытия от пыли. Вторая стадия испарения обычно начинается при содержании растворителя в пленке 5 ... 15 %.

В третьей стадии (III) происходит дальнейшее очень медленное испарение растворителей из неподвижной твердеющей пленки. Так же медленно сокращается толщина лакокрасочного покрытия до конечной толщины h к и продолжается втягивание его в углубления подложки. Наблюдается нарастание усадочных напряжений в покрытии в связи с потерей им пластичности. Лакокрасочное покрытие переходит в стеклообразное состояние, хотя в нем еще длительное время удерживаются остатки части растворителей (в основном высоко- и среднекипящих).

В третьей стадии (III) происходит дальнейшее очень медленное испарение растворителей из неподвижной твердеющей пленки. Так же медленно сокращается толщина лакокрасочного покрытия до конечной толщины h к и продолжается втягивание его в углубления подложки. Наблюдается нарастание усадочных напряжений в покрытии в связи с потерей им пластичности. Лакокрасочное покрытие переходит в стеклообразное состояние, хотя в нем еще длительное время удерживаются остатки части растворителей (в основном высоко- и среднекипящих).

Рис. Кинетика сушки лакокрасочного покрытия (нитролак):

1 — толщина покрытия; 2 — количество испарившегося растворителя; / — фаза

испарения растворителя из жидкого лака, нанесенного на поверхность древесины;

// — образование тонкой поверхностной пленки геля; /// — испарение растворителя

из неподвижной твердеющей пленки

Дата: 2019-03-05, просмотров: 396.