Карта технологического процесса создания защитно-декоративного покрытия лаком ПЭ-246 1-й категории качества методом налива на пласти щитовых деталей. Вид защитно-декоративного покрытия – лак ПЭ.Гл.1.Н.ВГ.?.УХЛ4

Структурная схема технологического процесса имеет следующий вид: Удаление пыли ® Грунтование ® Втирание красителя → Сушка ® Охлаждение ® Грунтование ® Сушка ® Шлифование ® Удаление пыли ® Лакирование ® Выдержка ® Желатинизация ® Сушка ® Шлифование ® Удаление пыли ® Лакирование ® Выдержка ® Сушка ® Шлифование ® Выдержка ® Удаление пыли ® Полирование ® Удаление следов пасты ® Контроль качества ® Устранение дефектов.

Условиями создания ЗДП являются:

- температура воздуха в цехе не ниже 18 0С,

- относительная влажность воздуха в цехе не выше 70%.

| Операция | Оборудование |

| Удаление пыли Крашение: кромок пласти Сушка Шлифование Нанесение первого слоя лака на пласти Выдержка Нанесение второго слоя лака на пласти Сушка Зачистка кромок Нанесение первого сzлоя лака на кромки Сушка Шлифование кромк пластей Полирование кромок пластей Удаление масла | Щеточный станок Распылительная кабина или вручную Станок для поверхностного крашения Конвективная сушильная камера или стеллажи под вытяжным зонтом Виброшлифовальный станок или вручную Лаконаливная машина с двумя головками Стеллажи под вытяжным зонтом Лаконаливная машина с двумя головками Стеллажи под вытяжным зонтом Вручную Распылительная кабина Стеллажи под вытяжным зонтом Кромкошлифовальный станок Ленточный шлифовальный станок Станок для полирования кромок Барабанные полировальные станки На барабанных станках или вручную |

Карта технологического процесса приведена в таблице 4.1.

Таблица 4.1 - Карта технологического процесса создания защитно-декоративного покрытия лаком ПЭ-246 1-й категории качества методом налива на пласти щитовых деталей

| Выполняемая операция | Материалы | Применяемое оборудование и приспособления | Режим операции |

| 1 | 2 | 3 | 4 |

| Удаление пыли | - | Щеточная часть станка КЩ-9 | Скорость подачи U=10 м/мин |

| Грунтование | Грунт НЦ-0140 | Вальценаносящая часть станка КЩ-9 | Вязкость по ВЗ-4 30±5 сек., расход 30 г/м²; скорость подачи 10 м/мин |

| Втирание красителя | - | Разравнивающие щетки станка КЩ-9 | Скорость подачи U=10 м/мин |

| Сушка | - | Конвективная сушильная камера МЛН 1.06 | Продолжительность сушки 1,5 мин при температуре 80 ºС, U=3 м/мин |

| Охлаждение | - | Конвейер, зонт | t= 2 мин., T =200 C |

| Грунтование | Грунт ПЭ-0211 | Вальцовый станок ВЩ-14Л | Вязкость по ВЗ-4 100-110 сек., расход 40 г/м²; скорость подачи 8 м/мин |

| Сушка | УФ-отверждение | Камера МИЛ-2, лампы ДРТ-10000, мощность каждой лампы 80 Вт/см | Продолжительность сушки – 27 сек., скорость подачи 10 м/мин |

| Шлифование | шкурка №5 | Виброшлифовальный станок Шл-2В | Uпод=10 м/мин. |

| Продолжение таблицы 4.1 | |||

| 1 | 2 | 3 | 4 |

| Удаление пыли | - | Пылеочистной станок Cefla Sorbini VS32B T | Скорость подачи 10 м / мин |

| Лакирование | Лак ПЭ-246 | Лаконаливная машина ЛМ-3 | Вязкость по ВЗ-4: 1-й головки 35 – 40 секунд, 2-й головки 18-22 сек, расход 400 г/м² |

| Выдержка | - | Камера выдержки для испарения растворителей | Продолжительность выдержки 2 мин при температуре 30-35 ºС, U=4 м/мин |

| Желатинизация | - | Двухламповая камера УФ-облучения | Продолжительность желатинизации – 2,5-3 мин при температуре 50-60 ºС |

| Сушка | УФ-отверждение | Камера МИЛ-2, лампы НТО-14, мощность каждой лампы 80 Вт/см | Продолжительность сушки – 49-53 сек. |

| Шлифование | шкурка №63 | Виброшлифовальный станок Шл-2В | Uпод=10 м/мин. |

| Удаление пыли | - | Пылеочистной станок Cefla Sorbini VS32B T | Скорость подачи 10 м / мин |

| Лакирование | Лак ПЭ-246 | Лаконаливная машина ЛМ-3 | Вязкость по ВЗ-4: 1-й головки 35 – 40 секунд, 2-й головки 18-22 сек, расход 400 г/м² |

| Выдержка | - | Камера выдержки для испарения растворителей | Продолжительность выдержки 2 мин при температуре 30-35 ºС, U=4 м/мин |

| Желатинизация | - | Двухламповая камера УФ-облучения | Продолжительность желатинизации – 2,5-3 мин при температуре 50-60 ºС |

| Сушка | УФ-отверждение | Камера МИЛ-2, лампы НТО-14, мощность каждой лампы 80 Вт/см | Продолжительность сушки – 49-53 сек. |

| Шлифование | шкурка №40 | Виброшлифовальный станок Шл-2В | Uпод=10 м/мин. |

| Выдержка | - | На подстопном месте | Продолжительность выдержки 24 часа при температуре 18-20 ºС, |

| Удаление пыли | - | Пылеочистной станок Cefla Sorbini VS32B T | Скорость подачи 10 м / мин |

| Полирование | - | Станок «Хильдебранд» | Скорость подачи 6 м/мин |

| Удаление следов пасты | Доводочно-полировочный состав | Барабаны станка «Хильдебранд» | Скорость подачи 6 м/мин |

| Контроль качества | - | Визуально | Сравнение с утвержденным эталоном |

| Устранение дефектов | - | ШлПС-7, рабочий стол в зависимости от вида дефекта | Кисть, шлифовальная шкурка |

Карта технологического процесса создания защитно-декоративного покрытия лаком ПЭ-246 2-й категории качества методом налива на пласти щитовых деталей. Вид защитно-декоративного покрытия – лак ПЭ.Гл.2.П.Г.6.УХЛ4.

Структурная схема технологического процесса имеет следующий вид: Удаление пыли ® Грунтование ® Втирание красителя → Сушка ® Охлаждение ® Грунтование ® Сушка ® Шлифование ® Удаление пыли ® Лакирование ® Выдержка ® Желатинизация ® Сушка ® Контроль качества ® Устранение дефектов.

Условиями создания ЗДП являются:

- температура воздуха в цехе не ниже 18 0С,

- относительная влажность воздуха в цехе не выше 70%.

Карта технологического процесса приведена в таблице 4.2.

Таблица 4.2 - Карта технологического процесса создания защитно-декоративного покрытия лаком ПЭ-246 2-й категории качества методом налива на пласти щитовых деталей

| Выполняемая операция | Материалы | Применяемое оборудование и приспособления | Режим операции |

| 1 | 2 | 3 | 4 |

| Удаление пыли | - | Щеточная часть станка КЩ-9 | Скорость подачи U=10 м/мин |

| Грунтование | Грунт НЦ-0140 | Вальценаносящая часть станка КЩ-9 | Вязкость по ВЗ-4 30±5 сек., расход 30 г/м²; скорость подачи 10 м/мин |

| Втирание красителя | - | Разравнивающие щетки станка КЩ-9 | Скорость подачи U=10 м/мин |

| Сушка | - | Конвективная сушильная камера МЛН 1.06 | Продолжительность сушки 1,5 мин при температуре 80 ºС, U=3 м/мин |

| Охлаждение | - | Конвейер, зонт | t= 2 мин., T =200 C |

| Грунтование | Грунт ПЭ-0211 | Вальцовый станок ВЩ-14Л | Вязкость по ВЗ-4 100-110 сек., расход 40 г/м²; скорость подачи 8 м/мин |

| Сушка | УФ-отверждение | Камера МИЛ-2, лампы ДРТ-10000, мощность каждой лампы 80 Вт/см | Продолжительность сушки – 27 сек., скорость подачи 10 м/мин |

| Шлифование | шкурка №5 | Виброшлифовальный станок Шл-2В | Uпод=10 м/мин. |

| Удаление пыли | - | Пылеочистной станок Cefla Sorbini VS32B T | Скорость подачи 10 м / мин |

| Лакирование | Лак ПЭ-246 | Лаконаливная машина ЛМ-3 | Вязкость по ВЗ-4: 1-й головки 35 – 40 секунд, 2-й головки 18-22 сек, расход 400 г/м² |

| Выдержка | - | Камера выдержки для испарения растворителей | Продолжительность выдержки 2 мин при температуре 30-35 ºС, U=4 м/мин |

| Желатинизация | - | Двухламповая камера УФ-облучения | Продолжительность желатинизации – 2,5-3 мин при температуре 50-60 ºС |

| Сушка | УФ-отверждение | Камера МИЛ-2, лампы НТО-14, мощность каждой лампы 80 Вт/см | Продолжительность сушки – 49-53 сек. |

| Контроль качества | - | Визуально | Сравнение с утвержденным эталоном |

| Устранение дефектов | - | ШлПС-7, рабочий стол в зависимости от вида дефекта | Кисть, шлифовальная шкурка |

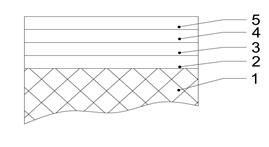

Структурная схема формирования прозрачного покрытия лаком ПЭ-246 на фасадных и рабочих поверхностях (пласти деталей мебели) представлена на рисунке 3.1.

| |||

| Рисунок 3.1 – Структурная схема лакокрасочного покрытия. Вид ЗДП – лак ПЭ.Гл.1.П.ВГ.6.УХЛ4. Метод нанесения – налив: 1 – древесностружечная плита; 2 – грунтовка НЦ-0140; 3 – грунтовка ПЭ-0211; 4, 5 – лак ПЭ-246. |

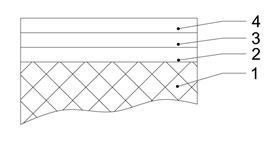

Структурная схема формирования прозрачного покрытия лаком ПЭ-246 на прочих лицевых и внутренних видимых поверхностях представлена на рисунке 3.2.

|

| Рисунок 3.2 – Структурная схема лакокрасочного покрытия. Вид ЗДП – лак ПЭ.Гл.2.П.Г.6.УХЛ4. Метод нанесения – налив: 1 – древесностружечная плита; 2 – грунтовка НЦ-0140; 3 – грунтовка ПЭ-0211; 4 – лак ПЭ-246. |

Материалы, применяемые при отделке. Основные и вспомогательные. Требования, предъявляемые к лакокрасочным материалам.

Все материалы ЗДП делятся на три группы: твердые облицовочно-отделочные, жидкие и порошковые ЛКМ.

В группу твердых облицовочно – отделочных материалов входят шпон строганный и лущеный, в т.ч. и микрошпон; пластики, в т.ч. слоистые ДБСП; полимерные пленки (ПВХ и др сополимеры); бумажно – смоляные пленки. Они длеятся на ламинаты (пленки, обладающие собственной адгезией), грунтовочные, декоративные без окончательного эффекта (после облицовывания ими требуется отделка жидкими ЛКМ) и декоративные с окончательным эффектом.

Жидкие ЛКМ могут быть на основе природных пленкообразователей и на основе синтетических пленкообразователей. Материалы каждой из подгрупп могут быть ораганорастворимые и вододесперсионные. Все жидкие лакокрасочные материалы имеют следующие готовые к использованию формы: грунтовки, шпатлевки, лаки, краски, эмали.

К основным относятся материалы которые входят в состав покрытия, к вспомогательным материалы, которые используются при создании покрытия, но в состав покрытия не входят.

К вспомогательным относятся

1. Отбеливающие составы

2. Обессмоливающие составы

3. Шлифовальные материалы

4. Растворители, которые в процессе отверждения улетучиваются

5. Полировальные пасты

6. Разравнивающие жидкости… и .др.

Функция ЛКМ для дервесины

1.Защиты от влаги , набухания, пересыхания, коробления.

2. -//- от света УФ-лучей

3. - //- от повышенной температуры

4. -//- от биологического воздействия

Повышает декоративность.

Требования к ЛКМ.

1. ЛКМ должен обладать рабочей вязкостью.

(вязкость при которой материал ложится на поверхность), возможно большим сухим остатком и возможно меньшим остатком, который улетучивается.

2. Обладать хорошей адгезией к поверхности.

3. Быстро высыхать (отверждаться) на пов-ти изделия.

4. Высыхать без значительной усадки и напряжений.

5. Образовывать покрытия влагонепроницаемы и твердые, и в тоже время достаточно эалластичные, чтбы выдерживать деформации, связанные с использование древесины в процее ее эксплуатации.

6. ЛКМ должно образовывать покрытие с достаточной для эксплуатации теплостойкостью, морозо и светостойкостью.

Кроме того, каждый вид материала должен удовлетворять некоторым специфическим требованиям, вытекающим из его назначения (шпатлевки должны хорошо наноситься шпателем и после высыхания, хорошо шлифоваться).

Гурнтовка дожна легко проникать в поры древесины, лаи и краски должны хорошо растекаться по поверхности – образовывать ровное и гладкое покрытие.

Назначение грунтовки – сэкономить ЛКМ, улушить качество адгезии.

К вспом. м-лам относятся отбеливающие и обессмоливающие составы, шлиф. и полировочные мат-лы.

Отбелив.составы. для изменения естеств.цвета древесины ее иногда обрабатывают отбелив. веществами. Обычно отбеливают наиболее светлые породы древесины (березе, бук, ясень).

Обессмоливающие составы. Из хвойных пород древесины, содержащих большое количество смолы, ее удаляют растворяющими или омыляющими составами. Спирт, ацетон, бензин – растворяющие обессмоливающие составы. Обессмоливание производят , растворяя находящиеся на поверхности древесины смолы и удаляя смоляной раствор.

Шлиф. мат-лы. Поверхности древесины и наносимых на нее слоев лакокрасочных мат-лов выравнивают механическим воздействием абразивов в виде шлиф. шкурок и паст. Шлиф.шкурки предст.собой рулоны или листы специально подготовленной бумаги или ткани, на кот-ые наклеены зерна абразивов. Кроме абразивныз шкурок для шдифования лакокрасочных покрытий иногда применяют шлиф.пасты, предст.собой нетекучую смесь тонких абразивов с мягким, легкорастирающимся связующим. Связующая основа предст.собой эмульсию минерального и растительных масел и растворителей в воде. В процессе шлифования паста придает покрытию ровную полуматовую поверхность. Паста хар-ся высокой стабильностью при хранении в течении 6 месяцев.

Полировочные мат-лы. Полиров.мат-лы подраздел. на след. группы: полиров.пасты, разравнивающие и полиров.жидкости, составы для удаления жировых загрязнений после полирования. Полир.пасты аналогично шлиф. – смесь абразивных порошков с жидкой или твердой связкой и отличаются от шлиф. более высокой дисперсностью абразива. Паста удаляет неровности после шлифования шкуркой и придает полируемой лаковой пленке блеск. При исп-нии пасты на полированной поверхности «синевы и дымки» не образуется. Разравнивающие и полир.жидкости предст.собой смеси летучих органических растворителей с добавкой пластификаторов и в отдельных случаях – смол и коллоксилина.

10. Отверждение лакокрасочных материалов за счет химических реакций полимеризации и поликонденсации, сущность реакций, примеры. Виды теплового отверждения лакокрасочных материалов.

Конвективный способ, Терморадиационный нагрев, Конвективно-терморадиационный нагрев.

Реакцией поликонденсации называют процесс соединения молекул исходных веществ в ВМС (высокомолекулярные соединения), сопровождающийся отщеплением (выделением) побочных низкомолекулярных продуктов, воды, аммиака и др. Способностью поликонденсации обладают молекулы мономеров и олигомеров, в составе которых содержатся реакционноспособные так называемые функциональные группы атомов (гидроксильные, карбоксильные, амминые, альдегидные и др.), в результате взаимодействия которых происходит соединение молекул и выделение побочных низкомолекулярных веществ.

В процессе полимеризации могут участвовать молекулы одного мономерного вещества и молекулы смеси двух и более веществ.

Процесс, при котором полимер образуется из двух и более исходных мономеров, называют сополимеризацией в отличие от процесса гомополимеризации, когда полимер образуется из молекул только одного полимера.

Процессы поликонденсации носят ступенчатый характер. Рост макромполекул происходит постепенно в результате взаимодействия образовавшегося полимера с молекулами мономера. Реакции поликонденсации обычно требует подвода тепла и могут проводиться с катализаторами и без них.

По механизму поликонденсации происходит отверждение лакокрасочных покрытий на основе термореактивных фенольно-формальдегидных, мочевино- и меламино-формальдегидных смол, а также алкидномочевино- и меламино-формальдегидных лакокрасочных материалов кислотного отверждения.

Для отверждения перед употреблением в них вводят в качестве отвердителя кислоты.

Отверждение алкидно-карбамидных лаков и эмалей происходит в результате реакции поликонденсации между гидроксильными группами, алкидной смолы и метилольными группами мочевинных или меламиновых смол. Скорость реакции поликонденсации зависит от кол-ва введенного в смолу отвердителя и температуры. В кач-ве отвердителя применяют различные кислоты. Чаще всего пользуются соляной.

Применение горячей сушки, приводит не только к сокращению времени отверждения, но и к повышению твердости, влагостойкости и других показателей покрытия за счет более плотной сшивки молекул поперечными связями. Отвердитель должен вводиться непосредственно перед употреблением лакокрасочного материала.

Степень отверждения лакокрасочного покрытия определяет комплекс его физико-механических и защитных свойств и поэтому является важным показателем качества покрытий. Степень отверждения полимерного покрытия можно характеризовать разными показателями: глубиной протекания химических реакций образования полимера, содержанием гель-золь-фракции, степенью сшивания в трехмерном полимере, твердостью покрытия и др. Однако ни один из этих параметров не является абсолютным. Например, показатели, характеризующие глубину химических превращений, не учитывают структурные особенности полимера, определяющие энергию физических взаимодействий макромолекул. Есть несколько разновидностей термореактивных пленкообразователей. Рассмотрим их последовательно. Но сначала отметим их общие свойства.

На продолжительность и качество сушки покрытий, содержащих летучие растворители, оказывают влияние не только количество, но и способ подвода тепла к покрытию. Нагревание или передача тепла покрытию возможны разными способами: конвекцией, радиацией, теплопроводностью (например, от предварительно нагретой древесины).

При конвекционном нагреве тепло передается покрытию от нагретого воздуха, омывающего изделие. Так как покрытие имеет конечную толщину, передача тепла от поверхности к нижней границе его происходит не мгновенно, а требует времени, зависящего от теплопроводности и толщины покрытия. Благодаря этому верхние слои покрытия нагреваются раньше и сильнее, чем нижележащие. Соответственно и испарение растворителей в первый период сушки происходит наиболее интенсивно в верхнем слое, что способствует образованию на поверхности пленки, затормаживающей выход паров растворителей из нижних слоев покрытия. Тем самым затормаживается весь процесс сушки.

Терморадиационным нагревом называют нагрев инфракрасными лучами. В общей шкале электромагнитных волновых колебаний инфракрасные лучи находятся между видимыми световыми лучами и радиоволнами, занимая широкой интервал волн между световыми волнами и ультракороткими радиоволнами. Как самостоятельный вид теплопередачи практическое значение имеют лишь относительно короткие волны (длиной 0,75—8 ммк), излучаемые относительно высоко нагретыми телами.

Дата: 2019-03-05, просмотров: 410.