Виды ЗДП древесины и древесных материалов. Пути развития отделки изделий из древесины.

В зависимости от вида материалов и технологии получения можно различить покрытия лакокрасочные, т.е. полученные нанесением жидких ЛКМ, и плёночные, полученные приклеиванием к поверхности древесины готовых защитно-декоративных пленок и специально обработанных бумаг, и, наконец комбинированные, в которых на ряду с плёнками используются ЛКМ.

В зависимости от декоративных свойств различают покрытия прозрачные, оставляющие древесину видимой под прозрачной отделочной плёнкой, и непрозрачные, скрывающие цвет и строение древесины, вуалирующие (полупрозрачные), имитирующие.

Прозрачные покрытия применяются для изделий из древесных пород, обладающих красивым строением, и изделий, эксплуатируемых в отапливаемых помещениях.

Непрозрачные покрытия применяются преимущественно для изделий из хвойных пород, строение древесины которых не отличается красотой рисунка, и также для изделий, к которым предъявляются высокие требования в отношении защитных свойств. Покрытия для таких изделий должны обладать хорошей сопротивляемостью механическим и атмосферным воздействиям, быть химически стойкими и т.д.

По фактуре поверхности гладкие и рельефные.

По строению ЛКП подразделяются на одно- и многослойные; последние в свою очередь, могут быть одно- и разнородными, т.е. изготовленными из одного или разных по химической природе ЛКМ.

По защитным показателям покрытия разделяются на 6 видов: I, II, III, IV, V, VI. Зависит от свойств ЛКМ (плёнкаобразующих)

Полиэфирные (ПЭ) – VI; Полиуретановые (УР)- V; Меламиновые (МЛ) – V; полиакриловые (АК) – V; мочевинные (МЧ)- IV; Нитроуретановые (НУ)- IV; Алкидноуретановые (АУ)- IV; Нитроцеллюлозные (НЦ)- III; пентофталиевые (ПФ)- IV; воскомасленные (ВМ) –I (низкий показатель).

Пути развития отделки:

- Автоматизация процессов окрашивания.

- Применение безопасных для окр.среды ЛКМ (водоразбавл.порошоковых уф.отверждения с низким содерж.лет.растворителей).

- Использование энергоэффективных способов сушки ЛКМ (инфракрасная сушка, уф., пучком низкоэнергетических электронов).

Технологический процесс получения покрытия – эмаль ПЭ Гл 1 Н ВГ УХЛ4. Структура покрытия, применяемое оборудование и режимы отделки.

Материалы, применяемые при отделке. Основные и вспомогательные. Требования, предъявляемые к лакокрасочным материалам.

Все материалы ЗДП делятся на три группы: твердые облицовочно-отделочные, жидкие и порошковые ЛКМ.

В группу твердых облицовочно – отделочных материалов входят шпон строганный и лущеный, в т.ч. и микрошпон; пластики, в т.ч. слоистые ДБСП; полимерные пленки (ПВХ и др сополимеры); бумажно – смоляные пленки. Они длеятся на ламинаты (пленки, обладающие собственной адгезией), грунтовочные, декоративные без окончательного эффекта (после облицовывания ими требуется отделка жидкими ЛКМ) и декоративные с окончательным эффектом.

Жидкие ЛКМ могут быть на основе природных пленкообразователей и на основе синтетических пленкообразователей. Материалы каждой из подгрупп могут быть ораганорастворимые и вододесперсионные. Все жидкие лакокрасочные материалы имеют следующие готовые к использованию формы: грунтовки, шпатлевки, лаки, краски, эмали.

К основным относятся материалы которые входят в состав покрытия, к вспомогательным материалы, которые используются при создании покрытия, но в состав покрытия не входят.

К вспомогательным относятся

1. Отбеливающие составы

2. Обессмоливающие составы

3. Шлифовальные материалы

4. Растворители, которые в процессе отверждения улетучиваются

5. Полировальные пасты

6. Разравнивающие жидкости… и .др.

Функция ЛКМ для дервесины

1.Защиты от влаги , набухания, пересыхания, коробления.

2. -//- от света УФ-лучей

3. - //- от повышенной температуры

4. -//- от биологического воздействия

Повышает декоративность.

Требования к ЛКМ.

1. ЛКМ должен обладать рабочей вязкостью.

(вязкость при которой материал ложится на поверхность), возможно большим сухим остатком и возможно меньшим остатком, который улетучивается.

2. Обладать хорошей адгезией к поверхности.

3. Быстро высыхать (отверждаться) на пов-ти изделия.

4. Высыхать без значительной усадки и напряжений.

5. Образовывать покрытия влагонепроницаемы и твердые, и в тоже время достаточно эалластичные, чтбы выдерживать деформации, связанные с использование древесины в процее ее эксплуатации.

6. ЛКМ должно образовывать покрытие с достаточной для эксплуатации теплостойкостью, морозо и светостойкостью.

Кроме того, каждый вид материала должен удовлетворять некоторым специфическим требованиям, вытекающим из его назначения (шпатлевки должны хорошо наноситься шпателем и после высыхания, хорошо шлифоваться).

Гурнтовка дожна легко проникать в поры древесины, лаи и краски должны хорошо растекаться по поверхности – образовывать ровное и гладкое покрытие.

Назначение грунтовки – сэкономить ЛКМ, улушить качество адгезии.

К вспом. м-лам относятся отбеливающие и обессмоливающие составы, шлиф. и полировочные мат-лы.

Отбелив.составы. для изменения естеств.цвета древесины ее иногда обрабатывают отбелив. веществами. Обычно отбеливают наиболее светлые породы древесины (березе, бук, ясень).

Обессмоливающие составы. Из хвойных пород древесины, содержащих большое количество смолы, ее удаляют растворяющими или омыляющими составами. Спирт, ацетон, бензин – растворяющие обессмоливающие составы. Обессмоливание производят , растворяя находящиеся на поверхности древесины смолы и удаляя смоляной раствор.

Шлиф. мат-лы. Поверхности древесины и наносимых на нее слоев лакокрасочных мат-лов выравнивают механическим воздействием абразивов в виде шлиф. шкурок и паст. Шлиф.шкурки предст.собой рулоны или листы специально подготовленной бумаги или ткани, на кот-ые наклеены зерна абразивов. Кроме абразивныз шкурок для шдифования лакокрасочных покрытий иногда применяют шлиф.пасты, предст.собой нетекучую смесь тонких абразивов с мягким, легкорастирающимся связующим. Связующая основа предст.собой эмульсию минерального и растительных масел и растворителей в воде. В процессе шлифования паста придает покрытию ровную полуматовую поверхность. Паста хар-ся высокой стабильностью при хранении в течении 6 месяцев.

Полировочные мат-лы. Полиров.мат-лы подраздел. на след. группы: полиров.пасты, разравнивающие и полиров.жидкости, составы для удаления жировых загрязнений после полирования. Полир.пасты аналогично шлиф. – смесь абразивных порошков с жидкой или твердой связкой и отличаются от шлиф. более высокой дисперсностью абразива. Паста удаляет неровности после шлифования шкуркой и придает полируемой лаковой пленке блеск. При исп-нии пасты на полированной поверхности «синевы и дымки» не образуется. Разравнивающие и полир.жидкости предст.собой смеси летучих органических растворителей с добавкой пластификаторов и в отдельных случаях – смол и коллоксилина.

10. Отверждение лакокрасочных материалов за счет химических реакций полимеризации и поликонденсации, сущность реакций, примеры. Виды теплового отверждения лакокрасочных материалов.

Конвективный способ, Терморадиационный нагрев, Конвективно-терморадиационный нагрев.

Реакцией поликонденсации называют процесс соединения молекул исходных веществ в ВМС (высокомолекулярные соединения), сопровождающийся отщеплением (выделением) побочных низкомолекулярных продуктов, воды, аммиака и др. Способностью поликонденсации обладают молекулы мономеров и олигомеров, в составе которых содержатся реакционноспособные так называемые функциональные группы атомов (гидроксильные, карбоксильные, амминые, альдегидные и др.), в результате взаимодействия которых происходит соединение молекул и выделение побочных низкомолекулярных веществ.

В процессе полимеризации могут участвовать молекулы одного мономерного вещества и молекулы смеси двух и более веществ.

Процесс, при котором полимер образуется из двух и более исходных мономеров, называют сополимеризацией в отличие от процесса гомополимеризации, когда полимер образуется из молекул только одного полимера.

Процессы поликонденсации носят ступенчатый характер. Рост макромполекул происходит постепенно в результате взаимодействия образовавшегося полимера с молекулами мономера. Реакции поликонденсации обычно требует подвода тепла и могут проводиться с катализаторами и без них.

По механизму поликонденсации происходит отверждение лакокрасочных покрытий на основе термореактивных фенольно-формальдегидных, мочевино- и меламино-формальдегидных смол, а также алкидномочевино- и меламино-формальдегидных лакокрасочных материалов кислотного отверждения.

Для отверждения перед употреблением в них вводят в качестве отвердителя кислоты.

Отверждение алкидно-карбамидных лаков и эмалей происходит в результате реакции поликонденсации между гидроксильными группами, алкидной смолы и метилольными группами мочевинных или меламиновых смол. Скорость реакции поликонденсации зависит от кол-ва введенного в смолу отвердителя и температуры. В кач-ве отвердителя применяют различные кислоты. Чаще всего пользуются соляной.

Применение горячей сушки, приводит не только к сокращению времени отверждения, но и к повышению твердости, влагостойкости и других показателей покрытия за счет более плотной сшивки молекул поперечными связями. Отвердитель должен вводиться непосредственно перед употреблением лакокрасочного материала.

Степень отверждения лакокрасочного покрытия определяет комплекс его физико-механических и защитных свойств и поэтому является важным показателем качества покрытий. Степень отверждения полимерного покрытия можно характеризовать разными показателями: глубиной протекания химических реакций образования полимера, содержанием гель-золь-фракции, степенью сшивания в трехмерном полимере, твердостью покрытия и др. Однако ни один из этих параметров не является абсолютным. Например, показатели, характеризующие глубину химических превращений, не учитывают структурные особенности полимера, определяющие энергию физических взаимодействий макромолекул. Есть несколько разновидностей термореактивных пленкообразователей. Рассмотрим их последовательно. Но сначала отметим их общие свойства.

На продолжительность и качество сушки покрытий, содержащих летучие растворители, оказывают влияние не только количество, но и способ подвода тепла к покрытию. Нагревание или передача тепла покрытию возможны разными способами: конвекцией, радиацией, теплопроводностью (например, от предварительно нагретой древесины).

При конвекционном нагреве тепло передается покрытию от нагретого воздуха, омывающего изделие. Так как покрытие имеет конечную толщину, передача тепла от поверхности к нижней границе его происходит не мгновенно, а требует времени, зависящего от теплопроводности и толщины покрытия. Благодаря этому верхние слои покрытия нагреваются раньше и сильнее, чем нижележащие. Соответственно и испарение растворителей в первый период сушки происходит наиболее интенсивно в верхнем слое, что способствует образованию на поверхности пленки, затормаживающей выход паров растворителей из нижних слоев покрытия. Тем самым затормаживается весь процесс сушки.

Терморадиационным нагревом называют нагрев инфракрасными лучами. В общей шкале электромагнитных волновых колебаний инфракрасные лучи находятся между видимыми световыми лучами и радиоволнами, занимая широкой интервал волн между световыми волнами и ультракороткими радиоволнами. Как самостоятельный вид теплопередачи практическое значение имеют лишь относительно короткие волны (длиной 0,75—8 ммк), излучаемые относительно высоко нагретыми телами.

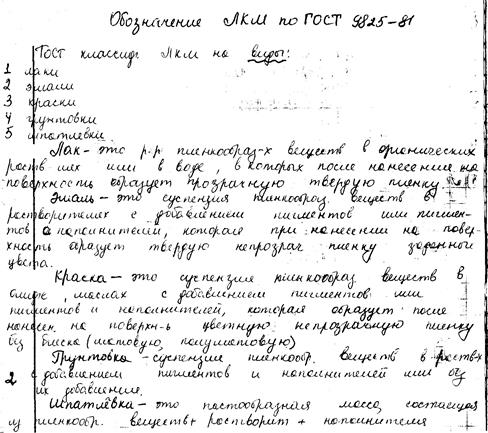

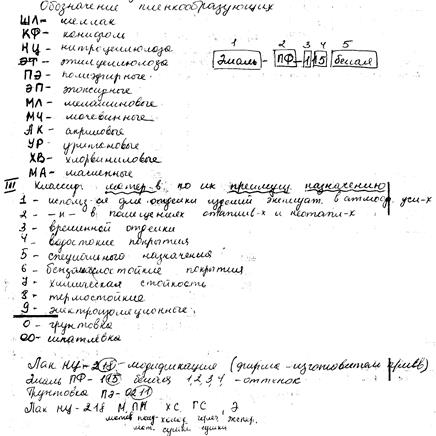

Маркировка ЛКМ

У каждого лакокрасочного материала (ЛКМ), будь то лак, краска или шпаклевка, есть свое «имя» и обозначение. Оно состоит из слов, букв, а также цифр. Обозначение пигментированных ЛКМ состоит из пяти групп знаков, на непигментированных (лаков) – четырех.

1 группа. При записи сначала указывается вид ЛКМ – лак, краска, шпаклевка, эмаль или грунтовка. Если в состав краски входит лишь один пигмент, то вместо слова «краска» записывают наименование пигмента (белила цинковые, охра).

2 группа. Далее краткое обозначение основы (две буквы) – указывается тип использованного пленкообразующего вещества. В случае, если в состав ЛКМ входит смесь пленкообразующих веществ – при маркировке указывают основной (тот, который определяет свойства ЛКМ).

3 группа. После буквенного обозначения основы указывают условия эксплуатации данного ЛКМ (цифра).

4 группа. У каждого лакокрасочного материала (ЛКМ) есть свой порядковый номер, присвоенный ему при изготовлении. Он может состоять из одной, двух или трех цифр.

5 группа. Указывается цвет ЛКМ.

Между второй и третьей группой знаков всегда ставится тире.

Для алкидных и масляных красок вместо присвоенного при изготовлении порядкового номера ставят цифру, обозначающую вид олифы: 1 – натуральная, 2 – «Оксоль» олифа, 3 – олифа глифталевая, 4 – олифа пентафталевая, 5 – комбинированная.

Иногда для уточнения специфических свойств ЛКМ после порядкового номера ставят обозначения: ПМ – полуматовые, ПГ – пониженной горючести, Г – глянцевые.

Примеры маркировки:

- эмаль ПФ-218ХС — эмаль на основе пентафталевой смолы, предназначена для внутренних работ, №18, холодной сушки;

- белила цинковые МА-22Н – белила цинковые изготовлены на основе олифы «Оксоль» (масляные), №2, для внутренних работ;

- краска ВД-ВА-17 белая — краска водоэмульсионная на поливинилацетатной дисперсии, предназначена для выполнения наружных работ, №7, белая;

- шпаклевка ЭП-0010 серая — шпаклевка эпоксидная, №10, серая

Лаки – это растворы пленкообразующих веществ в органических растворителях (или воде), которые после высыхания образуют однородное, твердое, прозрачное (кроме битумного лака) покрытие. Их состав не содержит пигменты и наполнители.

Краски – суспензии пигментов в пленкообразующих веществах, которые после высыхания образуют непрозрачное однородное покрытие.

Эмаль – суспензия пигментов, наполнителей в лаке, которая после высыхания образует непрозрачное, твердое покрытие различной структуры и блеска.

Грунтовка – суспензия пигментов с наполнителями в пленкообразующем веществе, которая после высыхания образует однородную непрозрачную пленку.

Шпаклевка – смесь наполнителей, пигментов и пленкообразующих веществ, пастообразная вязкая масса, предназначена для заполнения дефектов поверхности, придания ей равномерной фактуры.

13. Терморадиационный нагрев, его сущность. Виды источников терморадиационного нагрева. Уравнение Стефана-Больцмна. Закон Вина..

Основы способа. Принцип отверждения основан на использовании лучистой энергии, испускаемой нагретыми телами (лампы накаливания, металлические и керамические плиты, спирали, газовые горелки и др.).

По закону смешения Вина длина волны, соответствующая максимуму интенсивности излучения λмакс зависит от абсолютной температуры:

λмакс=2998/Т. (9.4)

Общее количество энергии (в МДж/ч), излучаемой нагретым телом, вычисляют по формуле Стефана-Больцмана:

Q=20,6 10-8·ε F·T4, (9.5)

Где ε - степень черноты;

F - поверхность излучения.

Терморадиационный способ сушки основан на способности лакокрасочного материала пропускать инфракрасные лучи определенной длины и поглощать их подложкой, т. е. поверхностью древесины, на которую нанесено жидкое покрытие. Лучистая энергия, проникшая через толщу лакокрасочного покрытия, поглощаясь подложкой, преобразуется в тепловую энергию. В результате этого поверхность древесины прогревается. Глубина проникновения лучей, а следовательно, и прогрева древесины зависит главным образом от ее породы: для хвойных 3-6 мм, лиственных 1-4 мм.

При таком способе подвода тепла сушка лакокрасочного покрытия начинается на границе древесина - лак, а не воздух - лак, как это имеет место при конвективном способе.

В этом случае направление потока тепла (от древесины к наружным слоям покрытия) совпадает с направлением движения летучих элементов лакокрасочного материала, благодаря чему сокращается время высыхания покрытия и улучшается его качество, поскольку пары летучих элементов беспрепятственно удаляются в атмосферу, не нарушая целостности верхних, еще не отвердевших слоев пленки.

В качестве источников инфракрасного излучения применяют те же средства, что и в терморадиационных камерах для предварительного подогрева деталей: электролампы, обогреваемые панели и трубчатые электронагреватели.

При терморадиационном способе сушки лакокрасочных материалов особое значение приобретает правильный выбор параметров источников излучения тепловой энергии. Установлено, что практическое значение в процессе передачи тепла через лакокрасочные покрытия имеют волны длиной 0,75-8 мкм. Наибольшей проницаемостью (примерно 50% излучаемой энергии) обладают волны в диапазоне 1-4 мкм, излучаемые источниками с температурой нагрева свыше 450° С. При понижении температуры нагрева источника длина излучаемых волн увеличивается (например, при 200-350°С длина волн 5-6,5 мкм), что ведет к снижению их проницаемости.

Рассматриваемый способ сушки лакокрасочных материалов не нашел широкого распространения по следующим причинам:

1)он пригоден для сушки сравнительно тонких покрытий – 40-60 мкм (при сушке более толстых необходимы специальные лаки - инфракрасной сушки);

2)тепловая энергия, получаемая за счет преобразования лучистой энергии, аккумулируется на поверхности подложки постепенно и достигает необходимого для сушки лакокрасочного покрытия значения по истечении определенного времени. Следовательно, процесс сушки покрытия начинается не в момент входа детали в камеру, как это имеет место при сушке предварительно аккумулированным теплом, а несколько позже, поэтому длина сушильных камер увеличивается.

3)терморадиационные сушильные камеры могут быть только одноканальными, поэтому при создании камер повышенной производительности (допустим, с ритмом 10 с) требуется очень длинный туннель (канал) – 60-80 м. Сушка покрытий в этом случае оказывается неэффективной.

Природные.

По степени высыхания выделяют 3 основных группы:

1 высыхающие(льняное, канопляное масло)

2 полувысыхающие(подсолнечное, кукурузное)

3 невысыхающие(касторовое , оливковое, кокосовое)

Оксидирование-масло нагревают до 150 оС и продувают кислородом воздуха.

Термическая полимеризация-нагревают масло до 300 оС без доступа кислорода.

Растительные масла-группа глицерина и жирных кислот.

Битумы-органические вещества черного цвета, состоящие из смеси углеводородных смол и продуктов.

Целлюлоза-получают НЦ.

19. Сушка (отверждение) лакокрасочных покрытий за счет испарения растворителей, примеры. Способы интенсификации процесса отверждения.

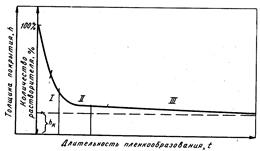

С кинетической точки зрения процесс испарения растворителей можно разделить на три характерных стадии (рис. 5.1).

В стадии 1 происходит испарение растворителей из жидкой пленки как со свободной поверхности, контролируемое поверхностными явлениями. В этой стадии происходит интенсивное удаление летучих растворителей и уменьшение толщины покрытия от начальной Л . Быстро нарастает вязкость лака сначала в поверхностном слое, а затем во всей толще покрытия. Скорость испарения растворителей зависит прежде всего от давления паров растворителя и температуры.

Вторая стадия (II) начинается с момента образования тонкой поверхностной пленки геля. Практически это совпадает с моментом начала высыхания покрытия от пыли. Вторая стадия испарения обычно начинается при содержании растворителя в пленке 5 ... 15 %.

В третьей стадии (III) происходит дальнейшее очень медленное испарение растворителей из неподвижной твердеющей пленки. Так же медленно сокращается толщина лакокрасочного покрытия до конечной толщины h к и продолжается втягивание его в углубления подложки. Наблюдается нарастание усадочных напряжений в покрытии в связи с потерей им пластичности. Лакокрасочное покрытие переходит в стеклообразное состояние, хотя в нем еще длительное время удерживаются остатки части растворителей (в основном высоко- и среднекипящих).

В третьей стадии (III) происходит дальнейшее очень медленное испарение растворителей из неподвижной твердеющей пленки. Так же медленно сокращается толщина лакокрасочного покрытия до конечной толщины h к и продолжается втягивание его в углубления подложки. Наблюдается нарастание усадочных напряжений в покрытии в связи с потерей им пластичности. Лакокрасочное покрытие переходит в стеклообразное состояние, хотя в нем еще длительное время удерживаются остатки части растворителей (в основном высоко- и среднекипящих).

Рис. Кинетика сушки лакокрасочного покрытия (нитролак):

1 — толщина покрытия; 2 — количество испарившегося растворителя; / — фаза

испарения растворителя из жидкого лака, нанесенного на поверхность древесины;

// — образование тонкой поверхностной пленки геля; /// — испарение растворителя

из неподвижной твердеющей пленки

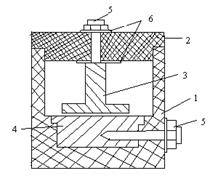

Прибор ПУС-1.

1- емкость, 2 – крышка, 3- верхний электрод, 4 – нижний электрод, 5 – вывад с клеммой, 6 – прокладки.

1- емкость, 2 – крышка, 3- верхний электрод, 4 – нижний электрод, 5 – вывад с клеммой, 6 – прокладки.

Величина удельного объемного сопротивления ЛКМ QV определяют по измеренным его сопротивлении R. Измерение сопротивления ЛКМ, которое находится между двумя плоскими электродами, выполняется омметрам прибора ПУС-1.

Расчет удельного объемного сопротивления выполняют по формуле QV = R∙K, где R – показание омметра, Ом; К – коэф., который зависит от геометрических размеров электродов, см: К= πД2/4S ≈31 где Д – диаметр электродов, см; S – расстояние между электродами, см.

Тогда удельное объемное сопротивление QV = R∙31.

Пигменты, основные виды. Требования предъявляемые к пигментам.

Пигменты — нерастворимые красящие вещества, они являются составной частью красок и не только определяют их; цвет, но и в значительной мере влияют на свойства красок.

Наибольшее влияние на свойства красок и их покрытий оказывают дисперсность, маслоемкость, укрывистость, интенсивность и светостойкость пигментов.

Требования к пигментам:

Дисперсность, т. е. размер частиц пигмента, оказывает большое влияние на свойства красок и образуемых ими покрытий. чем тоньше дисперсность, тем меньше при прочих равных условиях способность краски расслаиваться при хранении. С повышением дисперсности, т. е. с уменьшением размеров частиц, возрастает маслоемкость или количество раствора пленкообразователя, необходимого для смачивания пигмента, и укрывистость краски. Дисперсность пигмента оказывает влияние на гладкость поверхности красочных покрытийМаслоемкост ь пигментов практически определяется числом граммов масла, требуемого для приготовления красочной пасты из 100 г пигмента. На маслоемкость оказывают влияние дисперсность, форма частиц и плотность пигмента. Маслоемкость увеличивается с повышением дисперсности пигмента.

Укрывистость, или способность пигмента скрывать окрашиваемую поверхность под слоем краски, определяется числом граммов пигмента, расходуемых на 1 м2 поверхности.

Интенсивность — это свойство пигмента придавать присущий ему цвет той смеси, в которую он вводится. Она зависит от насыщенности цветового тона и степени дисперсности пигмента.

Светостойкость характеризует способность пигментов сохранять свойственный им цвет при длительном воздействии солнечного света.

Пигменты обычно рассматриваются по группам цветов — белые, желтые, красные, коричневые, синие, зеленые, черные. Особую группу составляют металлические пигменты.

Ниже дается краткий обзор главнейших свойств наиболее употребительных в лакокрасочной промышленности пигментов.

Белые пигменты. Титановые белила — двуокись титана (TiO2). Белила цинковые — окись цинка (ZnO). Укрывистость 100—110 г/м2. Стойки к свету и действию сернистых газов, малоустойчивы к воздействию атмосферы и совершенно неустойчивы к кислотам и щелочам. Белила литопонные — пигмент, состоящий из сернистого цинка (ZnS) и сернокислого бария (BaSO4). Они дешевы

Желтые пигменты. Охра — алюмосиликат (А12О3 и SiO2) Прочный, но малоукрывистый пигмент с низкой красящей способностью.

Они улучшают малярные качества красок (лучший разлив и т. д.). Недостаток их — токсичность, обусловливаемая содержанием свинца. Свинцовые кроны нельзя смешивать с пигментами, содержащими сернистые соединения (ультрамарин, киноварь естественная, литопон).

Цинковый крон, или цинковая желтая,— искусственный пигмент лимонного цвета. Укрывистость его 120—170 г/ж2, плотность 3,46 г/см3, атмосферостойкость средняя. Употребляется он главным образом в грунтовках, а также для приготовления зеленых красок в смеси с лазурью.

Пигмент железоокисный желтый — искусственный пигмент, по химическому составу близкий к одноводной окиси железа (Fe2O3-H2SO4). Укрывистость 25 г/м2, плотность 4 г/см3, светостойкость и атмосферостойкость хорошие.

Красные пигменты. Сурик железны й—природный пигмент коричнево-красного цвета, состоящий в основном из окиси железа (Fe2O3). Недостаток его — невысокая насыщенность цветового тона. Применяют в красках и эмалях для окраски вагонов, сельскохозяйственных машин, железных кровель и т. д.

Коричневые пигменты. Умбра — природный пигмент. Широко применяется в масляных и других красках; часто в смеси с другими пигментами применяется для разделки (имитации) мореного дуба и в грунтовочных мастиках — для подцветки под мореный дуб.

Употребляют ее для малярных разделок под дуб

Синие пигменты. Ультрамарин синий — искусственный пигмент сложного химического состава. светостойкость и атмосферостойкость хорошие.

Зеленые пигменты. Зелень свинцовая — смесь желтого свинцового крона и малярной лазури с наполнителями. обладает высокой укрывистостью, интенсивностью и хорошей свето-и атмосфероустойчивостью. Недостатки ее — токсичность и нестойкость к действию щелочей.

Черные пигменты. Сажа — черный пигмент, по химическому составу почти чистый углерод. светостойка, обладает высокой кроющей способностью.

Металлические пигменты. Пудра алюминиевая — пигмент серовато-серебристого цвета, получаемый тонким измельчением чистого алюминия Они лучше других предохраняют древесину от воздействия влажности воздуха, хорошо отражают солнечные лучи. Алюминиевые пигменты применяют для окраски древесины и металла в инженерных конструкциях.

Шагрень

Причины:

- низкая температура воздуха в помещении;

- при пневмораспылении:

— плохой разлив материала вследствие его высокой вязкости;

— слишком большое давление воздуха в сети; - при наливе:

— завышенный расход материала;

— высокая вязкость материала.

Способы устранения:

- повысить температуру воздуха в помещении;

- при пневмораспылении:

— понизить вязкость материала подогревом или путем введения растворителя;

— установить необходимое давление воздуха; - при наливе:

— отрегулировать расход материала;

— понизить вязкость материала путем введения растворителя.

Пузыри

Причины

- при окунании:

— попадание воздуха в лакокрасочный материал в момент опускания детали;

— попадание в материал пузырьков воздуха, выходящих из древесины;

— образование пузырьков воздуха при перемешивании лакокрасочного состава; - при пневмораспылении:

— большое расстояние от распылителя до лакируемой поверхности;

— скопление воды в масловодоотделителе;

— большое давление воздуха в сети; - при наливе:

— наличие открытых пор на поверхности древесины;

— вспенивание в системе лакоподачи.

Способы устранения

- при окунании:

— скорость погружения изделий не должна превышать 0,2 м/мин.;

— грунтовать или нагревать детали перед нанесением лакокрасочного материала;

— производить плановое перемешивание лакокрасочного материала; - при пневмораспылении:

— уменьшить расстояние от распылителя до лакируемой поверхности;

— удалить воду через кран масловодоотделителя;

— поддерживать рекомендуемое давление воздуха в сети; - при наливе:

— производить порозаполнение или предварительно подогревать детали;

— применять пеногасители;

— заливать материал в объеме выше половины высоты бака.

Потеки

Причины

- при пневмораспылении:

— малое расстояние от распылителя до лакируемой поверхности;

— в месте потека нанесено слишком много материала; - при наливе:

— высокая вязкость материала;

— завышенный расход материала;

Способы устранения

- при пневмораспылении:

— увеличить расстояние от распылителя до отделываемой поверхности;

— наносить материал с перекрытием смежных полос в 2-3 см.; - при наливе:

— снизить вязкость материала путем введения растворителя;

— уменьшить расход материала.

Вспучивание

Причины:

- нанесенный отделочный слой слишком толстый;

- отделочный материал нанесен до окончательного высыхания предыдущего отделочного слоя.

Способы устранения:

- наносите отделочный материал более тонким слоем;

- до нанесения материала дайте окончательно высохнуть предыдущему слою отделки.

Изменение цвета

Причины:

- в рабочую смесь добавлено слишком много отвердителя;

- при соприкосновении со ржавчиной отделочный материал окрашивается в розоватый цвет;

- при обработке смолистой сосновой древесины отделочными материалами кислотного отверждения слишком большой промежуток времени между шлифованием и нанесением может вызвать покраснение древесины;

- непригодность водоразбавляемого материала для таких древесных пород, как дуб, ясень, бук и т.д.

Способы устранения:

- проверьте дозировку отвердителя, в рабочей смеси;

- храните отделочные материалы кислотного отверждения в емкостях из нержавеющей стали или полиэтилена;

- шлифуйте обрабатываемые детали непосредственно перед нанесением лака;

- не храните отшлифованные детали в ярко освещенных и теплых местах.

- используйте подходящие водоразбавляемые отделочные материалы.

Расслоение покрытия

Причины:

- недостаточная промежуточная шлифовка;

- слишком большой промежуток времени между шлифованием и нанесением отделочного материала;

- неверная дозировка отвердителя;

- в свежую рабочую смесь добавлено очень много старой рабочей смеси;

- несоответствие покровного материала грунту.

Способы устранения:

- проверьте исправность шлифовального оборудования, качество и состояние шлифовального материала;

- шлифуйте детали непосредственно перед нанесением отделочного материала;

- проверьте количество отвердителя, добавляемого в рабочую смесь;

- используйте свежую рабочую смесь;

- проверьте совместимость грунта и покровного материала.

Недостаточное растекание

Причины:

- использован неправильный разбавитель или использовано недостаточное количество разбавителя;

- отделочный материал нанесен слишком тонким слоем;

- плохая подготовка основы к отделке.

Способы устранения:

- доведите количество разбавителя до требуемого. При необходимости используйте более медленный разбавитель;

- нанесите на поверхность большее количество отделочного материала;

- проведите более основательное шлифование и грунтование основы.

Отвердители и отверждающие системы лакокрасочных материалов. Примеры.

Отвердители, или структурирующие добавки, необходимый компонент термопревращаемых порошковых красок олигомерного типа эпоксидных, полиэфирных, полиакрилатных, полиуретановых, кремнийорганических и других. Их вводят нередко и в рецептуры полимерных композиций поливинилбутиральных, полиэтиленовых и других с целью получения необратимых покрытий.

Для активации процесса отверждения снижения температуры или ускорения формирования покрытий часто применяют ускорители, или активаторы, комбинируя их с соответствующими отвердителями.

От типа отверждающей системы зависят многие свойства красок: их стабильность, условия отверждения, а также внешний вид, механические, электрические и защитные свойства покрытий. Получение структурированных покрытий из порошковых красок в отличие от жидких имеет ряд особенностей, которые следует учитывать при выборе отвердителей и ускорителей процесса отверждения.

Из отверждающих добавок в наибольшей степени оправдало себя применение скрытых, так называемых латентных, отвердителей, проявляющих свою реакционную способность лишь выше определенной температуры или по истечении некоторого времени теплового воздействия. Нагревание не только ослабляет межмолекулярное взаимодействие и понижает вязкость пленкообразователя, но и активирует молекулярные цепи, делая их более реакционноспособными. Поэтому длительное нагревание или чрезмерное повышение температуры обычно не исправляет дефектов пленки (плохой розлив, неполная коалесценция частиц), обусловленных преждевременным структурированием пленкообразователя.

Ускорение процесса отверждения покрытий может быть достигнуто не только применением химического инициирования или катализа, но и посредством фотохимического и радиационного воздействия на расплав порошковой композиции. В этом случае не возникает проблемы обеспечения стабильности красок при хранении и переработке; реализация этого пути, однако, связана с разработкой и применением специальных порошковых красок фого- и радиационного отверждения.

Эпоксидные краски. При всем многообразии отвердителей эпоксиолигомеров для получения порошковых красок нашли применение лишь немногие. Это прежде всего соединения, относящиеся к классам цианамидов (дициандиамид, модифицированный дициандиамид и различные его производные), ароматических аминов, многоосновных кислот и ангидридов кислот. Также используются дигидразиды, блокированные изоцианаты, комплексные соединения аминов с трифторидом бора, вещества, содержащие активные функциональные группы (феноло-, мочевино- и меламиноформальдегидные олигомеры, полиамиды и др.).

Дициандиамид (ДЦДА) первый отвердитель промышленных порошковых красок находит применение и в настоящее время. Он имеет плотность 1,4, температуру плавления 205 С, растворимость в воде при 25 С 4,1 -4,2%

Полиэфирные краски. В соответствии с характером функциональных групп (гидроксильные или карбоксильные) полиэфирного пленкообразователя нашли применение в качестве отвердителей следующие классы соединений: многоосновные кислоты и ангидриды кислот, меламиноформальдегидные олигомеры, эпоксисоединения, олигомеры, содержащие карбоксильные, гидроксильные, эпоксидные и другие группы.

Распространенным отвердителем этого типа является гексаметоксиметилмеламин (сокращенное название ГМ-3). Отвердитель ГМ-3 представляет собой белое воскообразное вещество с плотностью 1,2 г/см3 и температурой плавления 30-50 С: применяется индивидуально или в смеси с кислыми ускорителями. При его введении время отверждения красок на гидроксилсодержащих полиэфирах при 180 С не превышает 30 мин. Недостаток ГМ-3 как отвердителя его водорастворимость, что отрицательно сказывается на сыпучести порошков (из-за влагопоглощения) и водостойкости получаемых покрытий. Отмечается также образование кратеров и пузырей при отверждении составов в толстых слоях.

Пленкообразователями в порошковых полиакрилатных красках обычно служат глицидил- или карбоксил-содержащие акрилатные сополимеры. Учитывая природу реакционноспособных функциональных групп, в качестве отверждающих агентов для глицидилсодержащих сополимеров применяют поликарбоновые насыщенные и ненасыщенные кислоты и их ангидриды, полиэфиры и эпоксиэфиры, содержащие карбоксильные группы, третичные амины. В выборе отвердителей для этих композиций имеется много общего с эпоксидными краскам.

Полиуретановые краски. Отвердителями полиуретановых составов служат в основном блокированные («скрытые») изоцианаты. Их комбинирование с гидроксилсодержащими пленкообразователями (полиэфирами, эпоксидными олигомерами, полиакрилатами и др.) позволяет получать стабильные при хранении композиции, способные быстро отверждаться при температурах выше температур деблокирования изоцианатов. Поливинилбутиральные краски. Покрытия из поливинилбутираля применяют в основном неструктурированными, однако могут быть получены и трехмерные покрытия. Сшивание цепей может происходить за счет как имеющихся в полимере гидроксильных групп, так и групп, вновь образующихся в результате разрыва апетальных связей.

Структурирующими агентами поливинилбутираля являются многоосновные органические и неорганические кислоты и ангидриды кислот, фенолоформальдегидные олигомеры резольного и новолачного типа, блокированные изоцианаты.

Из перечисленных агентов наилучшие результаты дает применение скрытых отвердителей, т.е. веществ, проявляющих свою реакционную способность после завершения процесса пленкообразования. Ими являются, в частности, блокированные изоцианаты и аммониевые соли ортофосфорной кислоты, прежде всего одно- и двухзамещенные фосфаты аммония. Действие солей основано на их способности диссоциировать при нагревании с выделением аммиака и кислоты. Температурная область диссоциации совпадает с температурными пределами образования покрытий (220-250 С), однако диссоциация протекает медленнее, чем пленкообразование. Это приводит к тому, что выделяющаяся фосфорная кислота взаимодействует с полимером в основном после аутогезии частиц. Будучи твердыми кристаллическими веществами, аммонийфосфаты не снижают сыпучести и химической стабильности порошков при хранении. Полиэтиленовые краски. Структурирующими агентами полиэтилена служат органические пероксиды (бензоил- и дикумилпероксиды), 2,5-диметил-2,5-ди-тет-бутилпероксигексан, 1,3-ди-трет-бутилпероксиизопропилбензол, сера и различные серосодержащие соединения (дибензтиазилдисульфид, меркаптобензтиазол и др.), хинон-М-галогенимиды, пероксикарбонаты, азиды, силаны.

При структурировании полиэтилена существенно меняется его структура: уменьшается степень кристалличности, изменяется морфология надмолекулярных структур, образуются мостичные связи, характер которых зависит от условий проведения процесса. Эти изменения в структуре положительно сказываются на свойствах полиэтилена и получаемых из него покрытий. В частности, снижается модуль упругости полимера и увеличиваются прочность при растяжении, относительное удлинение и адгезия покрытий. Запас прочности покрытий, представляющий собой отношение разрушающего напряжения при растяжении к величине внутренних напряжений, возрастает от 2 до 5. Указывают, что адгезия образцов к стали при структурировании в присутствии дикумилпероксида увеличивается в 2-5 раз. Таким образом, вероятность растрескивания и отслаивания покрытий при длительной эксплуатации резко уменьшается.

Преимущества

- 100% КОЭФФИЦИЕНТ ПЕРЕНОСА:

ЛКМ наносится на деталь в камере в вакууме. Весь материал, который не остается на детали, рекуперируется и возвращается в бак для последующего нанесения. - Нет выбросов летучих органических соединений в атмосферу.

- Можно окрашивать 4 стороны детали или только стороны на выбор (только одну, две или три).

- Можно окрашивать также очень короткие детали (совместимые с системами сушки).

Типы блоков нанесения

Типы блоков нанесения

Классический тип

Плюсы

- простая система

- не засоряется

- безопасная при низких скоростях (20 mt.мин)

Минусы

- сложная регулировка ввиду того, что присутствует очень большая турбулентность, которую сложно изменить.

- на верхнюю сторону наносится больше лака, чем на нижнюю.

- загрязняет переднюю и нижнюю части.

Тип с отсеком для внутренних сопел

Тип с отсеком для внутренних сопел

Плюсы

- система легкой регулировки

- равномерное нанесение

- подходит для высоких скоростей (150 mt.мин.)

Минусы

- могут засоряться сопла

- сложная и дорогая система

- загрязняет верхнюю и нижнюю части погонажа

Тип простого впрыскивания

Тип простого впрыскивания

Плюсы

- позволяет осуществлять регулировку минимальной толщины наносимого ЛКМ

- практически не загрязняет переднюю и заднюю части

- может работать быстрее с большим количеством распылителей

Минус

- для каждого контр-профиля необходим свой инструмент

- для каждого вида погонажа разрабатываются своя голова

Угловые блоки

Угловые блоки

Плюсы

- можно окрашивать многие виды погонажа, сохраняя блоки чистыми

- можно обрабатывать относительно короткие детали благодаря вакуумному транспортеру на выходе

Контр-профиль погонажа

Технологические потоки отделочных цехов. Основные структурные элементы линии. Расчет производительности отделочного оборудования (линии) и их потребного количества. Основные преимущества применения линии Combo, схема установки.

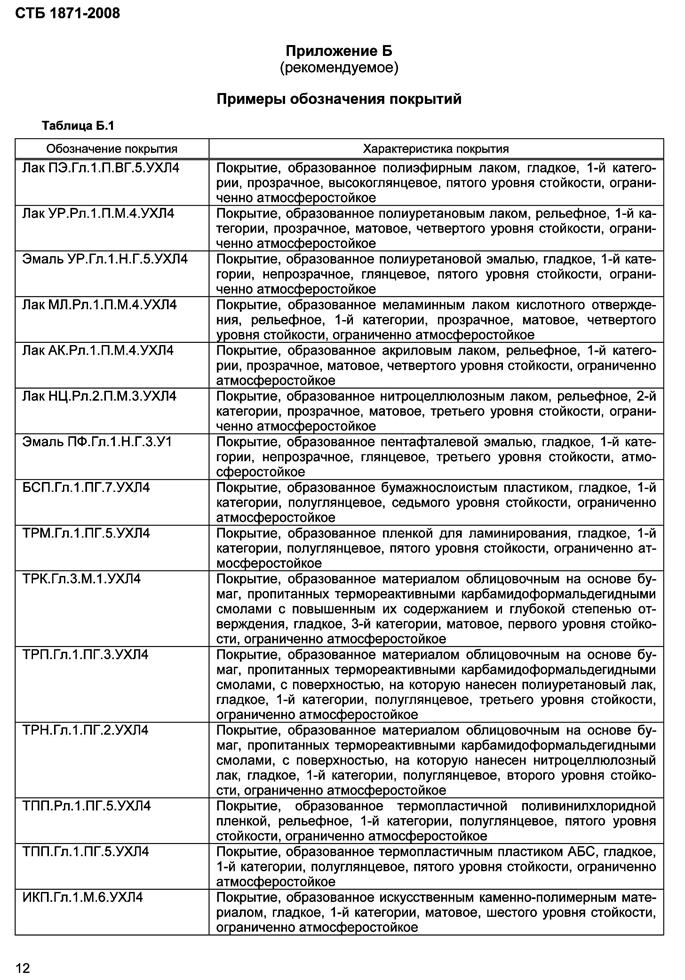

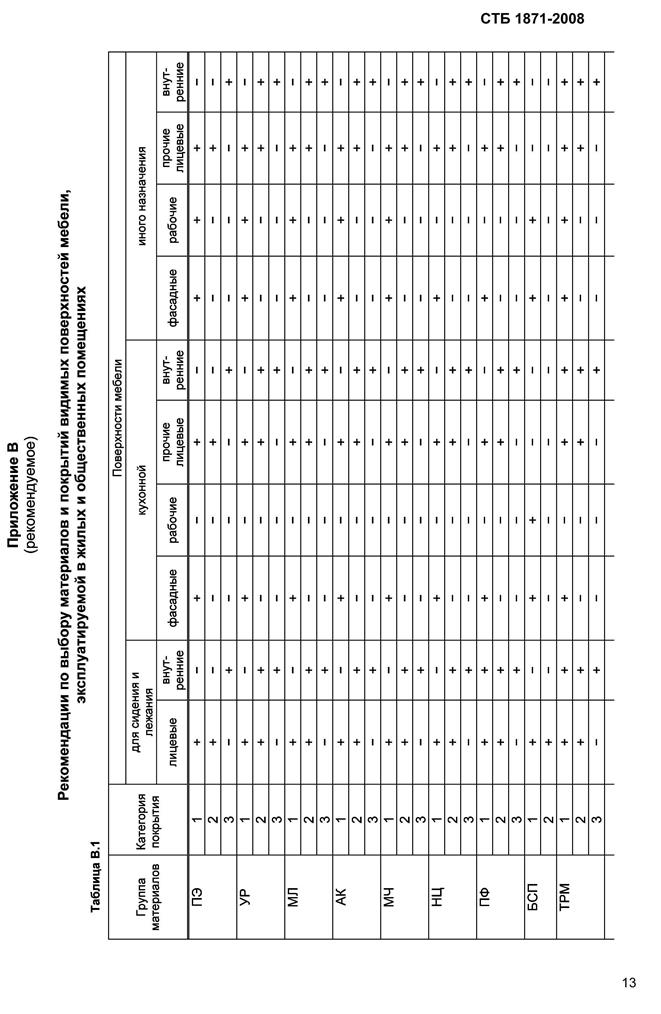

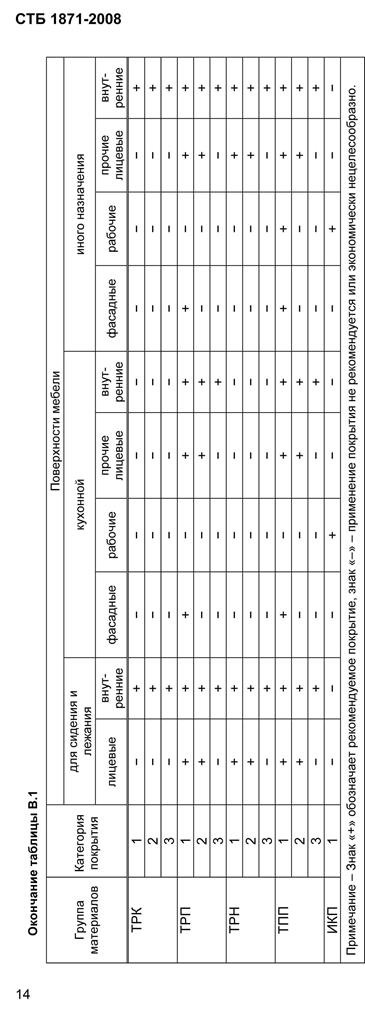

Классификация защитно-декоративных покрытий по СТБ 1871-2006. Примеры обозначения покрытий.

|

|

|

|

|

|

Физическая сущность процесса отверждения покрытий в результате химических реакций. Примеры.

Синтетические облицовочные материалы широко применяются в технологии мебельного производства, и в перспективе доля использования этих материалов будет увеличиваться. в настоящее время они почти повсеместно используются и для отделки прямолинейных кромок, а на некоторых предприятиях для облицовывания профильных кромок, профильных погонажных и брусковых деталей и других целей.

При использовании синтетических облицовочных материалов достигается значительный эффект по целому ряду позиций: 1) экономия древесного шпона, становящегося с каждым годом все более дефицитным; 2) снижение трудозатрат за счет того, что изготовление и обработка синтетических облицовочных материалов могут быть почти полностью механизированы и изготовление облицовок значительно упрощается; 3) снижение трудозатрат и материалоемкости изделий за счет того, что при использовании этих материалов во многих случаях отпадает необходимость нанесения лакокрасочных материалов; 4) уменьшение потребности в оборудовании для нанесения и сушки лаков, производственных площадях, тепловой и электрической энергии на сушку, вентиляцию, отопление; 5) снижение выделения токсичных растворителей и других вредных веществ.

Наибольшее практическое значение и применение находят пленки на основе специальных бумаг, пропитанных синтетическими смолами. Различают бумажные пленки с глубокой степенью отверждения и частичным отверждением смолы. Последний тип пленок получают путем пропитки бумаг меламиноформальдегидными смолами типа СПМФ-4 и используют в производстве ламинированных древесностружечных и древесноволокнистых плит. В производстве мебели используют ламинированные плиты как готовый конструкционный материал (ТУ 13-04-02—87). Бумажные пленки с глубокой степенью отверждения смолы делятся по назначению на пленки для облицовывания пластей, кромок и профильных деталей, по внешнему виду на однотонные или с рисунком, гладкие или тисненые, без лака или лакированные, по виду пропиточных композиций на карбамидоформальдегидные, меламиноформальдегидные, полиэфирные и др.

В значительно меньшем количестве в производстве мебели используют полимерные пленки, изготовленные на основе термопластичных смол. Пленки этого типа могут быть однослойные и двухслойные, однотонные и с рисунком, гладкие и с тиснением.

Одним из направлений развития производства облицовочных материалов является применение бумаг, упрочненных в процессе их изготовления на целлюлозно-бумажных предприятиях. Для таких пленок не требуется пропитка синтетическими смолами. Отличаются они от других бумаг структурой и видом волокна. Технология изготовления таких бумаг разработана, и скоро следует ожидать их промышленного выпуска.

Толщина лакокрасочной пленки является важным технологическим показателем и уровнем долговечности изделия, поскольку характеризует равномерное распределение лакокрасочного материала по всей площади окрашиваемой поверхности. Для каждого вида материала на основе различных пленкообразующих веществ и при различных методах нанесения существует своя оптимальная толщина высушенного покрытия, которая обеспечит максимально продолжительный срок эксплуатации изделия, и для стабильности качества ее необходимо контролировать.

Можно выделить два основных нормативных документа, регламентирующих требования качества к лакокрасочным покрытиям изделий из древесины: ГОСТ 24404-80 «Изделия из древесины и древесных материалов. Покрытия лакокрасочные. Классификация и обозначения для столярно-строительных изделий» и ТУ РБ 100699348.455-2002 «Покрытия защитно-декоративные на мебели» для изделий мебели, эксплуатируемых внутри помещений. «Однако ни в одном из них не приводятся сведения о требованиях к толщине лакокрасочных покрытий, которая, несомненно, есть прямой показатель качества покрытия и изделия в целом», - отмечает Сергей Прохорчик, кандидат технических наук, заместитель декана заочного факультета БГТУ.

Одним из действующих документов, где прописаны рекомендуемые оптимальные толщины лакокрасочных покрытий для столярно-строительных изделий, оказались «Методические рекомендации по нормированию расхода основных и вспомогательных материалов в производстве столярно-строительных изделий». Этот документ разработан научно-техническим центром по методологии и нормативам унитарного предприятия «Белжилпроект». Указанные нормы являются обязательными к применению в производстве столярно-строительных изделий, которые выпускают организации системы Министерства жилищно-коммунального хозяйства. В соответствии с этим документом определяется оптимальная толщина для законченного покрытия (высушенное покрытие, которое не требует дальнейшей обработки) без учета впитываемости лакокрасочного материала, нанесенного методом распыления, - от 30 до 60 мкм.

Толщина лакокрасочного покрытия влияет на скорость проникновения агрессивных агентов к поверхности изделия. Поэтому в мировой практике для условий эксплуатации с различными параметрами толщина устанавливается в соответствии со степенью агрессивности среды. Так, рекомендуемая толщина поверхности для сельской атмосферы - 120 мкм, промышленной - 150 мкм, морской - 200 мкм, химической - 300 мкм. Вместе с тем при значительном увеличении толщины в покрытии могут возникать внутренние напряжения, приводящие к его растрескиванию. Для различных условий эксплуатации превышение толщины покрытия сверхкритической колеблется в 1,5-5 раз. В идеальном случае этот коэффициент подбирается опытным путем.

Проблемы измерения толщины

Определение толщины сырого слоя может производиться несколькими способами. Один из вариантов измерения подразумевает использование толщиномеров в виде гребенок, предназначенных для определения толщины жидких лакокрасочных материалов на плоских и цилиндрических поверхностях. Сущность определения толщины таким приспособлением заключается в прикосновении к нанесенному слою лакокрасочного материала и получения численного значения последнего окрашенного выступа. То есть величина определяется по зазору между зубом, касающимся материала, и первым зубом гребенки, не касающимся материала, и отсчитывается по шкале значений толщин в микрометрах. В производственных условиях этот метод наиболее распространен, но в то же время, оценочный показатель - толщина сырого слоя - может являться только условным критерием расхода материалов. Погрешность измерения может составлять до 30%.

В соответствии с действующим в Республике Беларусь ГОСТом 14644-86 «Детали и изделия из древесины и древесных материалов. Метод определения толщины непрозрачных покрытий» толщину высушенных покрытий определяют с помощью накладного вертикального микроскопа МПБ-2. Данный способ относится к разрушающим поверхности методам. Предварительно на лакокрасочном покрытии спиральным сверлом с твердосплавной напайкой сверлят конусную лунку до появления в центре поверхности древесины. Устанавливают микроскоп МПБ-2, чтобы в поле зрения окуляра наблюдалась горизонтальная проекция одной стороны лунки, измеряют горизонтальные проекции среза лакокрасочного покрытия и затем путем несложных расчетов определяют толщину покрытия. Недостаток этих методов заключается в необходимости разрушения покрытия, что, естественно, вызывает нарекания производственников.

В зарубежной практике находит применение неразрушающая ультразвуковая методика испытаний, которая может применяться и в отношении лакокрасочных покрытий, где в качестве основания используется древесина. У нас такие технологии пока не нашли массового применения. Однако в 2008 году кафедрой технологии и дизайна изделий из древесины БГТУ был приобретен прибор PosiTector 200, работающий по данной методике и позволяющий определять послойно толщину как прозрачного, так и непрозрачного высушенного покрытия. В настоящее время ведется работа по оценке погрешности измерений данным прибором для различных лакокрасочных материалов, нанесенных на древесину в сравнении с прямым способом измерения. И возможно, в скором времени этот прибор будет внедрен в производство.

Залогом получения высококачественного покрытия с отличными эксплуатационными и декоративными свойствами поверхности, убежден Сергей Прохорчик, является использование качественных ЛКМ и соблюдение технологического режима нанесения материала.

88. Розлив лакокрасочных материалов. Методы определения.

Розлив – это способность л/к материалов, наносимых на поверхность, утрачивать под влиянием поверхностного натяжения штрихи, образовавшиеся от кисти, или ряби при нанесении слоя краскораспылителем. Метод определения розлива заключается в определении времени, в течение которого исчезают неровности с окрашиваемой поверхности

Розлив ЛКМ на окрашиваемой поверхности характеризуется способностью лакокрасочного материала, нанесённого поверхность окрашиваемого изделия, образовывать гладкую плёнку без следов нанесения и технологических дефектов, под действием сил поверхностного натяжения. От розлива лакокрасочного материала зависят такие важные характеристики покрытия, как блеск и внешний вид.

Молекулы жидкости (лакокрасочного материала), находящиеся в её массе, испытывают действие сил, одинаковых по всем направлениям. Поверхностное натяжение возникает на границе раздела фаз жидкости с твердым телом (окрашиваемой подложкой), жидкости и окружающей средой и др. из-за действия сил, направленных вдоль границы раздела фаз.

Лакокрасочный материал, нанесённый на окрашиваемую подложку, растекается по ней так, что площадь поверхности ЛКМ-окрашиваемая подложка и ЛКМ–окружающая среда увеличивается, а краевой угол между лакокрасочным материалом и окрашенной поверхностью уменьшается.

Если краевой угол смачивания Q < 90o, то значит, что данный лакокрасочный материал будет растекаться по окрашиваемой поверхности. В случае, если Q > 90o, то лакокрасочный материал не будет смачивать окрашиваемую поверхность.

Розлив лакокрасочного материала определяется поверхностным натяжением ЛКМ и поверхностным натяжением окрашиваемой подложки, а также межфазным поверхностным натяжением на границе раздела фаз ЛКМ–окрашенная подложка.

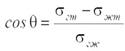

Связь между краевым углом смачивания и поверхностным натяжением определяется с помощью уравнения Юнга:

Связь между краевым углом смачивания и поверхностным натяжением определяется с помощью уравнения Юнга:

Из уравнения Юнга следует, что лакокрасочный материал будет смачивать и растекаться по окрашиваемой поверхности в случае, если поверхностное натяжение поверхности будет больше поверхностного натяжения лакокрасочного материала. Таким образом, зная поверхностные натяжения окрашиваемых подложек и лакокрасочных материалов можно спрогнозировать, будет ли лакокрасочный материал растекаться по данной окрашиваемой поверхности или нет.

Но определить поверхностные натяжения твёрдых тел прямыми методами невозможно. Определить критические поверхностные натяжения твёрдых тел, можно в соответствии с методом Зисмана. Метод Зисмана основан на измерении краевых углов смачивания (Q) у жидкостей с различными поверхностными натяжениями, после этого по графику зависимости cos Q от поверхностного натяжения, с помощью экстраполяции, при значении Q=1 находят значение критического натяжения.

При помощи величин поверхностных натяжений различных материалов, можно объяснить такие дефекты лакокрасочных покрытий, как шагрень, кратеры, рыбий глаз, неудовлетворительная адгезия покрытия и др.

Поверхностное натяжение лакокрасочной композиции обусловлено значениями поверхностных натяжений компонентов, входящих в её состав.

Таким образом, чтобы обеспечить смачивание окрашиваемой подложки, поверхностное натяжение большинства лакокрасочных материалов, должно находиться в пределах порядка 28-35 мН/м или же ниже.

Однако, не все лакокрасочные материалы имеют низкие значения поверхностных натяжений, особенно это касается водно-дисперсионных лакокрасочных материалов (из-за высокого значения поверхностного натяжения воды) и материалов с высоким сухим остатком.

Понизить значения поверхностных натяжений ЛКМ, чтобы сделать материал технологически пригодным для использования, можно с помощью введения в состав лакокрасочного материала различных поверхностно-активных веществ (ПАВ) – агентов розлива.

Добавки для улучшения розлива предотвращают дефекты покрытия, снижая поверхностное натяжения системы.

Некоторые агенты розлива не влияют на значение поверхностного натяжения, а лишь оптимизируют процесс испарения растворителя с поверхности лакокрасочной плёнки и устраняют разницу поверхностных натяжений на различных участках покрытия. С помощью этих добавок предотвращаются такие дефекты покрытия, как шагрень.

Добавки для улучшения розлива ЛКМ должны обладать следующими свойствами:

- эффективно снижать поверхностное натяжение;

- быть совместимыми с остальными компонентами лакокрасочной композиции;

- быстро двигаться к межфазной границе ЛКМ–окрашиваемая подложка;

- иметь достаточную концентрацию молекул ПАВ;

- не ухудшать характеристики лакокрасочного материала.

К основным добавкам, которые улучшают розлив и выравнивание лакокрасочной плёнки, относятся:

1. Органически модифицированные полисилоксаны - эти вещества в значительной мере уменьшают величину поверхностного натяжения. Полисилоксаны улучшают растекание даже при очень небольшом содержании в составе ЛКМ. В большом количестве полисилоксаны могут ухудшать межплёночную адгезию, оказывать негативное влияние на внешний вид последующего слоя лакокрасочного покрытия, увеличивать пенообразование.

2. Фторированные углеводороды – снижают величину поверхностного натяжения. Не оказывают влияния на межслойную адгезию, не увеличивают пенообразования.

3. Акриловые полимеры – не оказывают влияния на величину поверхностного натяжения. С помощью этих добавок сложно предотвратить такие дефекты, как кратеры и рыбий глаз. С помощью акриловых полимеров можно избавиться от «волнистости» и «шагренистости» лакокрасочного покрытия. Эти добавки не сказываются отрицательно на межслойной адгезии.

Добавки, опубликованные в данной статье, приведены лишь в информативных целях. Эффективность использования любой добавки, необходимого проверять экспериментальным путём для каждого лакокрасочного материала.

Добавки, улучшающие розлив и выравнивание ЛКМ, как правило, можно вводить на всех стадиях технологического процесса, но есть и такие, которые можно вводить только при постановке ЛКМ на «тип».

При использовании в составе лакокрасочного материала добавок для улучшения розлива ЛКМ необходимо помнить:

- большинство добавок является поверхностно-активными веществами и существует опасность их передозировки;

- при использовании в составе ЛКМ различных функциональных добавок, они могут противоположно влиять на свойства лакокрасочного материала, например действие загустителей, направлено на структурирование ЛКМ и предотвращение стекания, а добавки для улучшения розлива напротив улучшают растекание ЛКМ по подложке;

- из-за использования в составе ЛКМ функциональных добавок, при улучшении одних характеристик лакокрасочного материала, могут ухудшиться другие.

Итак, добавки для улучшения розлива ЛКМ, конечно, улучшают внешний вид и блеск лакокрасочного покрытия, предотвращают образование многих дефектов ЛКП, позволяют использовать ЛКМ для многих трудноокрашиваемых поверхностей. Но перед использованием добавок, всегда необходимо консультироваться с фирмами-производителями и поставщиками о целесообразности использования той или иной добавки в составе вашего ЛКМ. Для достижения максимально положительного эффекта от введения добавок, необходимо проверять экспериментальным путём влияние каждой добавки, на свойства конкретного лакокрасочного материала.

Материалы, применяемые для ремонта и реставрации лакокрасочных покрытий. Примеры использования.

Дефекты лакокрасочных покрытий при отделке древесины

Продолжение. Начало в № 4

В тех случаях, когда исчерпаны технические и технологические возможности устранения дефектов в защитно-декоративных покрытиях, можно воспользоваться одним из самых эффективных способов, который применяется при разработке самих лакокрасочных материалов (ЛКМ). Это рецептурный способ с применением функциональных добавок, к которым в соответствии с DIN 55945 относятся вещества, содержащиеся в лакокрасочных материалах в малых количествах для придания им или покрытиям на их основе специфических свойств, В различных отраслях промышленности обычно используют:

- пеногасители и деаэрирующие агенты;

- поверхностно-активные вещества различного назначения;

- реологические добавки;

- светостабилизаторы;

- биоциды;

- ингибиторы коррозии.

В некоторых зарубежных публикациях к добавкам относят и вещества, являющиеся неотъемлемой частью лакокрасочных композиций, влияющих на молекулярную структуру формируемых покрытий (сиккативы, катализаторы, ускорители).

Эти компоненты, определяющие базовые характеристики покрытий, с нашей точки зрения не совсем корректно относить к веществам, придающим дополнительные специфические свойства лакокрасочным композициям.

Рассмотрим первые три позиции, которые потребители лакокрасочных материалов могут самостоятельно применять при отделке изделий из древесины.

Помимо цены и эффективности, при выборе добавки следует обращать внимание на стабильность её действия в составе ЛКМ, на нейтральность по отношению к остальным свойствам покрытия (твёрдость, высыхание и т. д.), на содержание нелетучих веществ и на соответствие экологическим нормам. Следует также учитывать, что эффективность действия добавки зависит от правильности выбранного количества и способа введения её в лакокрасочный материал. Нарушение одного из этих параметров иногда приводит к обратному результату. Не рекомендуется одновременное введение сразу нескольких добавок, так как это может снизить эффективность их действия. Добавки в процессе выполнения своих функций при эксплуатации покрытий не должны мигрировать и являться носителями миграции других добавок (например, стабилизирующих), так как это приводит к снижению эксплуатационных характеристик покрытий.

РЕОЛОГИЧЕСКИЕ ДОБАВКИ

К другой группе добавок, которые значительно реже применяются потребителями ЛКМ, относятся вещества, влияющие на реологические свойства лаков и эмалей. Это, например, загустители для водно-дисперсионных красок, предназначенные для предотвращения осаждения пигментов и наполнителей при транспортировании, хранении и применении ЛКМ. Для этих целей используются .производные целлюлозы (метил-, метилгидрокси-этил и т. д.), полиуретаны, полисахариды и другие.' Загущающее действие таких добавок основано на их набухании или образовании водородных связей. Для материалов, имеющих высокую склонность к образованию потёков, используют тиксотропные агенты, обеспечивающие относительно низкую вязкость при нанесении и, соответственно, хорошую растекаемость, но увеличивающие вязкость после нанесения до степени, достаточной для предотвращения потёков.

В качестве тиксотропных агентов для органора-створимых и водных систем применяются бентонит, пирогенная кремниевая кислота, производные целлюлозы, полиакрилаты. Часто в органораство-римые системы добавляют гидратированное касторовое масло, обладающее сильным воздействием на вязкость, на снижение образования потёков и осаждение пигментов и наполнителей при транспортировке и хранении.

Помимо перечисленных агентов, разработаны и предлагаются на рынке готовые препараты, позволяющие потребителю корректировать блеск, цвет, эластичность, царапаемость и другие свойства лакокрасочных материалов.

ТЕХНОЛОГИИ РЕМОНТА

К сожалению, в процессе в отделки на окрасочных линиях и эксплуатации изделий появление покрытий, не соответствующих эталонным образцам, является довольно частым явлением. Во всех таких случаях требуются ремонт или реставрация изделий.

В первом случае достаточно удалить тонкий слой покрытия, содержащий дефект, чтобы затем, применяя специальные составы или нанеся новый слой лакокрасочного материала, получить необходимое качество изделия. При этом следует иметь в виду, что дефект, удаленный не полностью, может стать видимым сразу же после ремонта или проявиться в покрытии через некоторое время.

Примером может служить технология, которую применяли при реставрации и ремонте корпусов фортепиано, покрытых полиэфирными лаками. Так, мелкие царапины на полиэфирном покрытии удаляли сухим шлифованием шкуркой до получения гладкой матовой поверхности с последующей полировкой, а при наличии крупных глубоких царапин покрытие удалялось полностью с последующим нанесением полиэфирного лака (так же, как и при наличии трещин, сыпи, пузырей и неравномерной окраски). Небольшие кратеры устраняли частично, снимая покрытие и нанося новое с последующим его облагораживанием.

Покрытия удаляют химическими и физическими способами. Все они являются, по сравнению с окраской, трудоёмкими и медленными процессами. Выбранные методы должны соответствовать особенностям изделия и быть пригодными для конкретного лакокрасочного покрытия. Например, то, что эффективно для нитроматериалов, может оказаться неприемлемым для снятия покрытий на основе полиуретанов.

ХИМИЧЕСКИЙ СПОСОБ

Под химическим способом подразумевается применение разнообразных смывок и растворителей, а также методы выщелачивания.

Основой щелочных смывок являются гидроксид натрия, сода и другие аналогичные продукты. Применение этого способа признано целесообразным только для полного удаления покрытия. Недостатком таких смывок является то, что они легко поглощаются пористыми поверхностями и в дальнейшем от них очень трудно избавиться. Наличие же щелочных остатков порождает появление разнообразных дефектов в новом покрытии и значительно снижает адгезию лакокрасочного покрытия с подложкой. Поэтому, хотя метод является одним из самых дешёвых, его обычно применяют лишь на специализированных предприятиях, которые должны гарантировать отсутствие щелочи в древесине после нейтрализации или промывки водой.

Смывки представляют собой смеси растворителей с загустителями, замедлителями испарения, разрыхлителями и другими специальными компонентами (наполнители, ПАВ и др.), которые обычно наносят на покрытие кистью, щёткой, шпателем, наливом или распылением.

Химические смывки и растворители действуют в двух направлениях:

- набухание покрытия с последующим отслаиванием;

- растворение, особенно для покрытий, не имеющих сшитую структуру.

Чаще всего для смывок применяют высокотоксичные хлорсодержащие углеводороды, отличающиеся высокой растворяющей способностью и пониженной горючестью. Главным активным компонентом, как правило, является дихлорметан (метиленхло-рид, метилен хлористый). Известны составы, включающие, кроме него, эфиры дикарбоновых кислот, ароматические углеводороды, диметилформамид, терпеновые и другие растворители. Для вертикальных поверхностей применяют геле- и пастообразные композиции, содержащие загущающие агенты (например, метил-, гидроксипропил-целлюлозу). Для снижения скорости улетучивания растворителей и, соответственно, увеличения срока воздействия смывки на покрытие используют воск. Иногда добавляют красители, позволяющие оценить области воздействия смывки на покрытие и полноту её удаления с поверхности при подготовке к окраске.

Номенклатура смывок, производимых в России, довольно широка. Некоторые из них, рекламируемые в Интернете для древесных подложек, приведены ниже.

1. Смывка «Премия» для удаления любых лакокрасочных покрытий. Объединение «Ярославские краски».

2. Смывка СВ-1 для удаления масляных красок и алкидных эмалей. ООО «Добра краска», Щебекино.

3. СУ-27 гель для удаления старых лакокрасочных покрытий различной природы, 000 «Добра краска», Щебекино.

4. Смывка «Рапид» для снятия ЛКП любого состава. Компания Тривектор, Пермь.

5. Смывка «Уникрон-гель». Лакокрасочный завод Кронос-Спб, Санкт-Петербург.

6. Уничтожитель В-52 для любой поверхности, кроме пластмасс. ООО «Вершина».

7. Уничтожитель ЛКП, фирма «Спектр», Новосибирск.

8. Смывка старых лакокрасочных покрытий, фирма Крозков, Дзержинск.

Для термопластичных материалов в качестве смывок широко используются растворители (разбавители такой способностью не обладают), входящие в состав летучей части этих материалов. Например, для нитроцеллюлозных лаков и эмалей хорошими смывками являются ацетон, этил- и бути-лацетат, а также растворитель № 646, содержащий эти компоненты в достаточном количестве.

Общей рекомендацией при работе со смывками и растворителями является применение дополнительно ультразвуковой обработки и повышенной температуры, сокращающей время удаления покрытия.

ФИЗИЧЕСКИЕ СПОСОБЫ

Физические способы удаления покрытий подразделяются на механические и термические. При механическом способе покрытие удаляется в результате зачистки скребком, абразивами, проволочными щётками или путём шлифования. Эта работа выполняется вручную или с помощью механических средств и требует большого внимания, так как любая неточность может привести к необратимым повреждениям древесины. Метод часто используется для удаления нескольких слоев старого покрытия или части покрытия.

При термическом воздействии применяется тепловая обработка поверхности или обработка очень низкими температурами. В первом случае покрытие размягчается или разлагается под действием тепла. Метод используется, если установлено, что требуется полное удаление лакокрасочного покрытия. При этом, применяя электрические плиты, электрические тепловые пушки, инструменты мягкого инфракрасного излучения (например, The Silent Paint Remover, модель 1100 фирмы Viking Sales, Inc.), фены, утюги и даже открытое пламя (обработка огненным факелом), стараются избежать термического повреждения древесины.

Учитывая сложность технологии перевода покрытия в хрупкое состояние под воздействием низкой температуры, этот метод для изделий из древесины не используется.

ПЫЛЕЗАГРЯЗНЕНИЕ

Такой дефект проявляется в частицах различной формы и размеров, беспорядочно расположенных в покрытии, что обусловлено загрязнением поверхности покрытия посторонними веществами при её формировании.

Причины:

1. Сжатый воздух, поступающий от компрессора при пневматическом распылении, содержит твёрдые частицы, минеральные масла, влагу и другие примеси. Есть данные, что в 1 куб. м сжатого воздуха содержится более 100 млн твёрдых частиц размером до 5 мкм. «Бомбардировка» покрытия такой воздушной смесью может серьёзно сказаться на качестве формируемой поверхности.

2. Осаждение на поверхность красочной пыли из-за неправильного режима работы окрасочной камеры.

3. Загрязнённость воздуха за пределами камеры (наличие пылеобразных веществ, образующихся при полировке и шлифовке, грязные полы и т. д.).

4. Неправильно подобранная рабочая одежда

(наличие ворса, высокая загрязняемость).

5. Недостаточная очистка детали от пыли перед

окраской.

Для получения качественных покрытий следует обратить особое внимание на очистку сжатого воздуха, поступающего на окрасочный участок. При работе с распылительными камерами необходимо:

- исключить попадание красочного аэрозоля и растворителей в другие помещения;

- обеспечить подачу чистого воздуха к рабочему месту;

- обеспечить очистку удаляемого из камеры загрязнённого воздуха.

ШАГРЕНЬ

Покрытие с высокими декоративными свойствами должно быть максимально ровным и гладким. Предпосылками для этого являются хорошие рас-текаемость лакокрасочного материала и смачиваемость подложки, а также равномерное испарение растворителей по всей поверхности.

Выравнивание поверхности покрытия или розлив происходят после нанесения, причём дефекты, образовавшиеся в начальны4|период сушки, обычно сохраняются и не устраняются в течение последующего высыхания.

Неравномерность толщины лакокрасочного материала, наносимого такими методами, как распыление, кисть и другие, последующее испарение растворителя при переходе покрытия из жидкого состояния в твёрдое, сопровождаемое изменением плотности и поверхностного натяжения, - всё это способствует неравномерной усадке лакокрасочного покрытия.

Неровности (волнообразные, в виде ряби и др.), образовавшиеся в результате неспособности мокрой плёнки создавать однородную, гладкую поверхность после нанесения лакокрасочного материала, обычно называют шагренью. Наиболее известной является шагрень, похожая на апельсиновую корку- Orange Peel, часто появляющаяся при нанесении распылением, в процессе которого высоколетучие растворители испаряются из капель лакокрасочного материала по пути к подложке, что приводит к изменению реологических характеристик капель и ухудшению их растекаемости на окрашиваемой поверхности.

Причины:

1. Неправильный выбор разбавителя (например, слишкомбыстрое улетучивание при определённых условиях нанесения, высыхания и размерах объекта) или его количества при разбавлении.

2. Ошибки, связанные с введением отвердителей в полуфабрикаты лаков и эмалей (неправильные соотношения, истечение срока годности отверди-теля) при составлении композиций.

3. Повышенный расход ЛКМ.

4. Плохой розлив материала.

5. Неотработанный режим распыления и налива.

6. Повышенная циркуляция воздуха в зоне нанесения и сушки.

7. Неудовлетворительная работа вытяжки. Из-за потока воздуха может возникнуть разница в скорости испарения растворителей на разных участках покрытия.

8. Слишком низкая относительная влажность воздуха.

9. Большое несоответствие температур лака и поверхности.

Для устранения дефекта выдерживают рекомендованные режим работы оборудования для нанесения, циркуляцию воздуха, влажность и температуру цеха. Необходимы строгое соблюдение технологии, а также грамотный подбор составляющих комплексного покрытия, исключающий слишком медленное улетучивание растворителя между слоями.

Эффективным способом устранения шагрени является применение специальных добавок для розлива, работающих на поверхности раздела «лакокрасочный материал - воздух». Они слабо растворяются в ЛКМ и, как правило, скапливаются "на" поверхности. Низкое поверхностное натяжение лакокрасочного материала, в который добавляется агент розлива, обычно приводит к повышению смачиваемости подложки, что также способствует улучшению растекаемости.

К таким добавкам относятся ПАВ на основе полисилоксанов, силиконовых масел, сополимеров акрилатов и др., эффективность которых проявляется даже при минимальных количествах. Однако, как уже было сказано выше, требуется точно определить это количество, поскольку передозировка может привести к обратному результату. Необходимо также изучение возможности проявления побочных эффектов (ухудшение водостойкости, межслойной адгезии и др.). Для первичной оценки пригодности ПАВ капли исследуемого лака с добавкой и без неё наносят на подложку и сравнивают поверхности после их растекания.

СМОРЩИВАНИЕ

Дефект представляет собой образование на лакокрасочном покрытии небольших складок в виде регулярных неровностей с малой амплитудой, напоминающих морщины на коже.

Причины

1. Нанесение слишком толстого слоя ЛКМ.

2. Нанесение ЛКМ по непросушенному предыдущему слою.

3. Повышенная температура окрашиваемой поверхности.

4. Высокий температурный режим сушки.

5. Окраска загрязнённой поверхности.

6. Несоблюдение норм расхода и вязкости Л КМ.

7. Использованы неподходящие отвердители и разбавители.

Из литературных источников следует, что на возникновение данного дефекта может также влиять качество применяемой древесины. Например, использование пересушенной древесины способствует сморщиванию покрытия.

Таким образом, для предупреждения этого дефекта обычно бывает достаточно отрегулировать технологический процесс с учётом причин его возникновения. Необходимо помнить при этом, что два тонких слоя всегда менее дефектны, чем один толстый. В прохладных помещениях для окраски обязательно нужно дать дополнительное время для высыхания первого слоя покрытия.

Специально для устранения этого дефекта потребители ЛКМ добавки не используют, хотя средства для улучшения розлива существенно снижают возможность его появления и, как правило, входят в состав применяемых материалов.

Для исправления дефекта в случае слабого сморщивания зашкурьте покрытие до удаления морщин и нанесите ЛКМ. Если сморщивание сильное, покрытие следует удалить и заново нанести всю систему.

Пузыри

Пузырьки на поверхности и в красочном слое, образованные из паров растворителей, воздуха или воды, являются наиболее распространённым дефектом, существенно ухудшающим внешний вид и защитные свойства лакокрасочного покрытия по древесине.

Причины

Пузыри могут образоваться при попадании воздуха в лакокрасочный материал при его производстве, применении, упаковке и т. д., а затем перейти в покрытие. Различные добавки (смачиватели, эмульгаторы и др.) и сам плёнкообразователь при определённых условиях могут способствовать созданию структурного слоя, обладающего механической прочностью и противодействующего разрушению образующихся пузырей. В полученной дисперсии газа в жидкой среде пузырьки воздуха, стремясь сохранить минимально возможную площадь поверхности, принимают сферическую форму и поднимаются кверху, где собираются и образуют пену на поверхности жидкого ЛКМ. Дисперсия и пена при нанесении покрытия «активно» участвуют в его формировании.

Из изложенного следует, что пузыри в покрытии могут иметь различную природу происхождения и, соответственно, требуют разнообразных способов устранения. Для решения этой проблемы наиболее часто используют следующие мероприятия:

1. Снижают пенообразование в массе лакокрасочного материала на всех стадиях перед нанесением покрытия, в том числе вспенивание в системе лакоподачи. Производят плавное перемешивание лакокрасочного материала. Разбавленным и готовым к нанесению лаку, эмали или краске дают отстояться в течение некоторого времени до исчезновения пены.

2. При формировании покрытия особое внимание обращают на подготовку поверхности под лакирование, так как при недостаточном заполнении пор высока вероятность проникновения пузырьков воздуха из пор в покрывной лак. Исключают дефекты оборудования, в результате которых воздух может попасть в лакокрасочный материал и покрытие.

3. При распылении образование пузырей уменьшается при правильном выборе сопла распылителя и давления, мелкодисперсном распылении, низком расходе лакокрасочного материала. Необходимо отрегулировать расстояние между форсункой и деталью.

4. На лаконаливной машине пенообразование регулируют высотой завесы лакокрасочного материала и его вязкостью. Уровень материала в бачке должен быть достаточным, чтобы насос не всасывал и не смешивал с жидкостью воздух. Рекомендуется заполнение бачка лакокрасочным материалом не менее чем на половину.

5. Подбирают правильный разбавитель. При отсутствии достаточной информации нужно обратиться за рекомендациями к предприятию-изготовителю лакокрасочного материала.

6. При возможности уменьшают температуру в зоне сушки и скорость движения воздуха. Необходимо исключить попадание на мокрую поверхность посторонних веществ.

7. Для улучшения свойств покрытий по древесине, эксплуатируемых в атмосферных условиях, нужны более тщательная подготовка поверхности, применение атмосферостойких материалов. Следует также исключить попадание влаги в изделие.

8. Возможным способом решения проблемы является применение пеногасящих добавок, что, однако, требует большой экспериментальной работы и времени. Для органорастворимых систем используют пеногасители, обладающие исключительно низким поверхностным натяжением и достаточной совместимостью с лакокрасочным материалом (несовместимость приводит к кратерообразованию, полная совместимость - к потере эффективности). Наиболее частое применение в настоящее время нашли полисилоксаны и их производные. В водно-дисперсионных материалах используют пеногасители на базе алифатических минеральных масел и диметилполисилоксанов, модифицированных гидрофобными простыми полиэфирами. Те и другие могут содержать для повышения эффективности гидрофобные твёрдые вещества. Во всех случаях пеногаситель дестабилизирует оболочку пузыря и способствует её разрушению. Предварительный выбор пеногасителя производят методом введения его в лак с последующей оценкой скорости разрушения образующихся пузырей или уменьшения объёма пены. Для ускорения подьёма пузырьков газа к поверхности покрытия используют фтор-силоксаны, производные полисилоксанов, полиа-крилаты и др. Если пузырьки газа поднимаются на поверхность, но не лопаются, следует совместить деаэрирующий агент с продуктом, содержащим кремниевую кислоту, действующую в этом случае как пеногаситель.

Способ ремонта определяется глубиной распространения пузырей в покрытии. При вспенивании только грунтовочного слоя иногда достаточно тщательно вышлифовать все следы от пузырей и нанести лицевой слой покрытия. При вспенивании на всех уровнях комплексного покрытия и особенно верхнего слоя, определяющего декоративный вид изделия, требуется выявление причин появления пузырей и проведение мероприятий по их устранению.

Образование булавочных проколов Наличие в лакокрасочном материале микропены, состоящей из маленьких сферических пузырьков, может приводить к образованию проколов, то есть мелких пор, напоминающих булавочные проколы. Причиной является то, что из-за слишком быстрого возрастания вязкости пузырьки не успевают разрушиться, оставляя при этом след от своего прохождения к поверхности. Проколы могут достигать подложки, существенно ухудшая (при значительном их количестве) внешний вид покрытий и их стойкость к воздействию различных сред.

Причины появления микропены, а также способы борьбы с ней, во многом схожи с описанными для пузырей. Однако при подборе добавок необходимо особое внимание уделить деаэрирующим агентам, способствующим ускоренному подъёму пузырей к поверхности формирующегося покрытия. Ввиду малых диаметров проколов простейшим методом оценки их наличия, а также эффективности действий по устранению, является нанесение лакокрасочного материала на прозрачную подложку (стекло) и осмотр покрытия в проходящем свете. Целесообразность борьбы с указанным дефектом определяет изготовитель, так как очень тонкая микропена на изделии может быть и не заметной визуально.

НЕДОСТАТОЧНАЯ УКРЫВИСТОСТЬ