Перечисленные ранее функции должны выполняться техническими устройствами системы контроля автоматически, без вмешательства оператора. Поэтому для управления системой используется специальное управляющее устройство. Рассмотрим наиболее распространённый вариант, когда в качестве такого устройства используют ЭВМ.

В зависимости от количества контролируемых параметров применяемая ЭВМ может быть более сложной или более простой, но в любом случае она должна обеспечивать получение информации от всех датчиков системы, ее анализ, хранение (при необходимости) и представление оператору. Все эти действия не могут быть выполнены одновременно, поэтому при создании системы контроля определяются очередность получения информации от датчиков (порядок опроса датчиков), способы анализа информации и порядок eё представления оператору, т.е. разрабатывается алгоритм системы контроля.

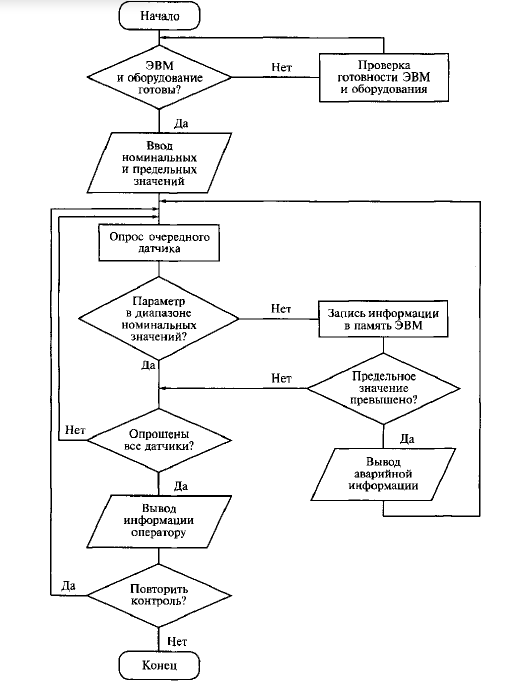

Алгоритм, как уже указывалось ранее, представляет собой последовательность действий, ведущих к достижению цели, которая заключается в получении информации о значениях всех технологических параметров. В общих чертах этот быть алгоритм может следующим проверить работоспособность и готовность ЭBM и всего оборудования системы, проверить (или задать) границы диапазона номинальных значений и предельные значения всех параметров, после чего провести опрос всех датчиков технологических параметров с анализом полученной от каждого датчика информации. Опрос и анализ могут повторяться с необходимой частотой в течение всего времени работы системы контроля.

Блок-схема алгоритма САК, представлена на рис. 3.1

Сначала проверяется готовность ЭBM и оборудования. Проверка готовности ЭВМ обычно предусматривается производителями ЭВМ, поэтому она происходит автоматически при ее вклoчении. Одновременно проверяется готовность внешних устройств подключенных к ЭВМ, например принтера, плоттера и др.

Проверка оборудования при включении предполагает, в первую очередь, проверку исходного состояния исполнительных механизмов и исходных значений параметров технологического оборудования. Она производится путем опроса датчиков тех параметров, которые являются ключевыми для обеспечения нормальной работы оборудования и нормального протекания данного технологического процесса. Опрос датчиков на этом этапе ничем не отличается от дальнейшего опроса датчиков в ходе технологического процесса, только производится он гораздо реже. Частота проверки работоспособности оборудования выбирается в зависимости от сложности оборудования и технологического процесса и с учетом серьезности последствий возможного сбоя в работе оборудования.

Когда ЭВМ и оборудование готовы задаются регламентные границы и предельные значения технологических параметров. После чего начинается опрос датчиков параметров. Если контролируемый параметр находится в пределах регламентных границ, т.е. с ним все в порядке, то проверяется условие «Опрошены все датчики?». При ответе «Нет» система переходит к контролю очередного параметра: ответ «Да» означает окончание процесса контроля.

Информация об итогах контроля выводится оператору на дисплее ЭВМ в виде сообщения, а также в виде таблиц, графиков, диаграмм или представляется на мнемосхемах, отражающих ход технологического процесса.

Рис. 3.1. Блок-схема алгоритма САК

При этом, как правило, информация выдается оператору в соответствующем цвете. Если параметр находится в регламентных границах, то его значение на диаграмме и мнемосхеме отображается зеленым цветом, если за пределами диапазона номинальных значений, то желтым цветом; если параметр превышает предельные значения, то красным цветом.

Если в процессе контроля обнаруживается, что какой-либо параметр находится за пределами диапазона номинальных значений то сообщение об этом заносится в память ЭВМ: указывается номер или цифр датчика, текущее время, реальное значение параметра и его отклонение от нормы. Затем проверяется условие «Предельное значение превышено?». При положительном ответе на дисплей оператора выдается сообщение об аварийной ситуации, которое обычно помещается в специальном окне на экране (как правило, на красном фоне) и может дублироваться другими средствами оповещения. Если же предельное значение не превышено, то система переходит к опросу очередного датчика, а информация о выходе параметра за пределы диапазона будет сообщена оператору по окончании опроса всех датчиков, как об этом уже было сказано ранее.

После опроса всех датчиков процесс контроля технологических параметров может быть завершен, а может повториться сразу или через некоторое время, заданное оператором.

По аналогичному алгоритму работают системы автоматической диагностики состояния технологического оборудования. Диагностика очень похожа на проверку готовности оборудования к работе, но ее целью является не только определение возможности начать технологический процесс, но и прогноз работоспособности оборудования в ближайшем будущем. Датчики, установленные в различных точках оборудования, передают в ЭВМ информацию о параметрах, которые изменяются в процессе его износа или под действием внешних причин. ЭВM следит за изменением этих параметров, рассчитывает вероятное время наступления недопустимых отклонений в работе оборудования и сообщает об этом оператору.

Дата: 2019-03-05, просмотров: 1391.