Введение

Основные понятия

Автоматизация производства базируется на законах кибернетики.

Кибернетика – наука, изучающая системы и методы управления, причем управления чем угодно: машинами, живыми организмами, обществом. Законы управления в живой и неживой природе одни и те же. Общие закономерности развития нашей страны в период перехода от социализма к капитализму, оказывается, в сущности не отличается от закономерностей раскрутки электродвигателя после подачи напряжения или изменения состояния организма космонавта, осваивающего после выхода на орбиту состояние невесомости.

Автоматика – раздел кибернетики, изучающий теорию и методы автоматизации производственных процессов.

Существуют разные подходы к определению производства - с экономических технических и социальных позиций. В современном понимании в общем виде производство - это процесс создания материальных и нематериальных благ и услуг, необходимых для существования и развития общества.

Процессы добычи, производства, создания, обработки, преобразования и перемещения сырья и готовой продукции можно назвать процессами производства, или производственными процессами.

В последнее время существенно выросла доля нематериального производства, связанного с умственной деятельностью человека. Поэтому под продукцией производства можно понимать все то, что изготавливается, добывается, перемещается и создается - это могут быть как материальные, так и духовное ценности: сырье, материалы, изделия, энергия, экономическая и другая информация, произведения искусства, компьютерные программы и игры и многое другое, что является результатом человеческого труда.

Если все многообразие производственных процессов сгруппировать по основным действиям, составляющим суть процессов, то такими действиями могут быть создание, накопление, преобразование и транспортирование. Эти действия могут производиться над веществом, энергией и информацией. Если объектом воздействия является информация, то процессы называются информационными, а если вещество и энергия - то технологическими (ТП).

Технологические процессы - это процессы создания, накоплении, преобразовании и транспортирования материалов, изделий и энергии.

Такое определение технологических процессов является довольно общим, абстрактным, но именно эта отвлеченность от конкретной специфики различных производств позволяет показать единство подхода к автоматизации всех этих существенно отличающихся друг от друга производств.

Участие человека в производственных процессах, его труд является решающим фактором - без этого участия никакое производство и принципе невозможно. Однако формы участии человека в производстве могут быть разными, и степень этого участия имеет прямое отношение к изучаемому нами предмету.

Автоматизация - это применение в производстве технических средств методов и систем управления, освобождающих человека от непосредственного участия в производственных процессах.

В этом определении есть очень важное уточнение: речь идет об освобождении именно от непосредственного участия, т.е. от выполнения самим человеком действий, из которых состоит производственный процесс. Человек, обладая разумом, способен создать машины, которые будут выполнять за него эту работу, причем не только физическую, но и умственную.

Цель автоматизации заключается в повышении производительности и эффективности труда, улучшении качества продукции и условий трудовой деятельности человека.

Автоматизация - одно из основных направлений научно - технического прогресса. Автоматизируются процессы добычи и обработки материалов, сборочные, энергетические, транспортные и другие технологические процессы, а также процессы проектирования объектов сооружений, планирования и управления предприятиями и организациями, научные исследования, медицинское диагностирование, программирование, инженерные расчеты и др.

Роль человека этих процессах и на разных их этапах различна. Главная черта - человека способность разумно мыслить. Можно создать механизм, который будет поднимать груз в 1 000 раз больший, чем может поднять человек, или сделать устройство, которое будет в 100 раз быстрее пришивать пуговицы, но пока еще не существуют машина, способной хотя бы приблизиться к человеку в способности мыслить.

Поэтому освобождение человека от участия в производстве наиболее эффективно там, где мыслительные способности человека используются меньше всего, - в сфере тяжелого физического труда, а также труда монотонного и однообразного, вызывающего умственное утомление. Оно эффективно и в непрерывных производствах, так как заменяющие человека машины не требуют перерывов на обед и могут работать круглосуточно без выходных и отпусков. Оно необходимо там, где нужна быстрота реакции, не доступная человеку и там, где человеку находиться просто опасно.

Такие виды нематериального производства, как проектирование, программирование, организация и управление предприятиями сфера образования, искусства, гораздо в большей степени опираются на мыслительную деятельность человека. Здесь без непосредственного участия человека, полного или частичного, не обойтись. Конечно, и здесь есть процессы, от которых человека стоит освободить (например, создание баз данных, поиск документов и т.д.), но в целом это скорее не исключение человека из производственного процесса, а помощь тем, кто занят в этих сферах трудовой деятельности

Особенно важно, в первую очередь освобождение человека от непосредственного участия в процессах именно материального производства, т.е. в технологических процессах. Это направление автоматизации, т.е. автоматизацию технологических процессов, мы и будем рассматривать.

Технологические процессы реализуются с помощью оборудования, которое тоже называется технологическим. Для того чтобы процесс протекал так, как запланировано, этим оборудованием надо управляли, т.е. воздействовать на него по определенным правилам.

Совокупность технологического оборудования, реализующего ТП, является объектом управления. Таким объектом может быть и автомобиль с его оборудованием -рулевым управлением ,тормозами и коробкой передач, которыми управляет водитель и самолет где управление может быть поручено автоматическому устройству автопилоту, и металлургический завод с практически полностью автоматизированными цехами.

Любой технологический процесс организуется для достижения какой-то цели, получения конечной продукции. Для обеспечения высокого качества этой продукции необходимо контролировать как ход ТП, так и работу самого технологического оборудования. Это можно сделать, только собрав всестороннюю информацию.

Протекание ТП и состояние оборудования в каждый момент времени характеризуются различными физическими величинами температурой, давлением, перемещением, скоростью, ускорением.

Расходом жидкостей и газов, электрическим напряжением, силой тока и т.д. Эти величины называются технологическими параметрами. В ходе технологического процесса и работы оборудования значения этих величин непрерывно меняются для осуществления контроля оператор, ведущий процесс, должен получать сведения о значении технологически параметров и об их изменении в удобном для него виде, т.е. со всеми необходимыми обобщениями, анализами и прогнозами. Таким образом, контроль включает в себя сбор, обработку, анализ и выдачу оператору информации о ТП и работе оборудования.

Полученная в процессе контроля информация используется для воздействия на технологическое оборудование c целью обеспечения протекания ТП в полном соответствии с запланированным его ходом, т.е. для управления технологическим процессом.

Автоматизация технологических процессов - это применение технических средств, методов систем управления для сбора, обработки, анализа и выдачи информации о технологических параметрах и воздействия по результатам анализа на технологический процесс.

Управление

Последовательность действий, которые следует предпринять для достижения какой-либо цели, нужно сначала разработать (придумать), затем записать и выполнить. Результатом разработки последовательности действий является план действий в голове разработчика, результатом записи - алгоритм, а результатом выполнения - последовательность операций (технологический процесс).

Для выполнения каких-либо действий машиной нужно обеспечить понимание ею алгоритма как последовательности команд, ведущих к достижению цели. Человека достаточно увидеть запись алгоритма в словесной или графической форме, чтобы реализовать технологический процесс. Машина увидеть запись алгоритма не может. Даже если он записан на алгоритмическом языке, прочитать его команды машине не по силам.

Следовательно, при машинном исполнении алгоритма между ним и технологическим процессом должен быть посредник, который обеспечит понимание машиной команд алгоритма. Нужен некий переводчик, умеющий переводить команды в такие воздействия на машину, которые заставят ее выполнять нужные действия в соответствии с алгоритмом. Функция, которую предстоит выполнять этому переводчику называется управлением.

Управление - это формирование воздействий на объект в соответствии с заданным алгоритмом Объект на который производится воздействие, называется объектом управления. Им может быть не только машина, но и человек, предприятие, общество, а также процесс, например технологический.

Формировать управляющее воздействие тоже может как человек, так и машина.

Человека, выполняющего функции управления, называют по-разному: управляющий директор, руководитель, а также водитель, пилот, машинист и т.д. Человека управляющего автоматизированной системой, принято называть oпeратором. В автоматических системах управляющие воздействия формирует управляющее устройство.

Управление технологическим процессом - это управление последовательностью операций, т.е. формирование управляющих воздействий на тех, кто эти операции выполняет. В цехе, где работы выполняются вручную, управление технологическим процессом сводится к управлению руководителем действиями рабочих. Если же действия совершают машины, то управление процессом представляет собой формирование воздействий на машины, с тем чтобы они выполняли нужные действия в нужно последовательности в соответствии с алгоритмом. В этом случае воздействовать на машины может как оператор, так и управляющее устройство.

Сигналы

Как уже было сказано ранее, управление - это формирование воздействий на объект управления. Что представляют собой эти воздействия? Ответ зависит от того, стоили что является объектом управления.

Если объект управления - человек, то воздействие на него в coответствии с алгоритмом представляет собой отданное ему устно или письменно распоряжение о выполнении той или иной последовательности действий, т.е воздействие является информационным. Если же объект управления - машина то воздействие должно быть таким, чтобы оно вызвала у машины ответную реакцию виде совершаемого ею нужного действия.

Под машиной подразумевается устройство, выполняющее за человека ту или иную работу. Но человек свойственны два вида работы: умственная и физическая. Умственная работа связана с переработкой информации, физическая - c энергетическим воздействием на объекты материального мира. Соoтвeтcтвенно различаются машины перерабатывающие информацию, которые называются информационными энергетическое воздействие на объекты, которые называются исполнительными механизмами.

Технологические процессы связаны с созданием и преобразованием объектов материального мира. Для выполнения операций технологического процесса исполнительные механизмы затрачивают энергию, поэтому управляющее воздействие, которое заставляет их работать, тоже должно быть энергетическим.

Существует множество вариантов такого воздействия электрическое, механическое, гидравлическое и др. Эти воздействия характеризуются различными физическими величинами: электрическим напряжением, перемещением, давлением и т.д. Например, управляющее воздействие может представлять собой поданный на исполнительный механизм электрический ток или напряжение, созданное в трубопроводе давление, перемещение заслонки и т.д.

Напряжение, давление, перемещение могут быть и большими, и маленькими, действовать в течение разных интервалов времени и иметь разные направления, т.е. эти физические величины могут изменяться. Изменения могут быть связаны с состоянием устройства, формирующих эти величины, а значит, они могут содержать информацию об этих устройствах.

Информация, которая может быть использована в каких-либо полезных целях, называется пoлезнoй информацией, а физическая величина, содержащая эту информацию, называется сигналом

Сигнал - это изменяющаяся физическая величина, значения которой содержат полезную информацию.

Изменяющиеся физические величины, не несущие полезной информации, в теории информации относятся к шумам.

Следует отличать сигнал от его носителя.

Нoситeлями сигналов являются материальные объекты, обладающие энергией: электрический ток, поток жидкости, свет (электромагнитное поле) и т.д.

Сигналы могут быть электрические, гидравлические, световые и др. Практически во всех автоматических системах используют электрические сигналы.

Сигнал является одной из характеристик его носителя: cила тока, давление жидкости, интенсивность света, а в некоторых случаях - время существования носителя сигнала.

Таким образом, управляющие воздействия представляют собой сигналы, формируемые оператором или управляющим устройством и передаваемые исполнительным механизмам, которые называются сигналами управления, или управляющими сигналами.

В зависимости от того, какое действие должен выполнить исполнительный механизм, возможны два вида управляющих сигналов: аналоговые и дискретные.

Аналоговые сигналы используют в случаях, когда выполняемое действие имеет характеристику, которая может принимать бесчисленное множество значений: «повернуть заслонку на 41°», или «...на 44°», или«...на 52,5°»; «переместить движок peocтата на 27 мм», или «...на 11 мм», или «... на 2,7 мм»; «увеличить частоту вращения двигателя до 600 об/мин» или «... до 615 об/мини»; «нагреть деталь до 225 °С» или «... до 530°C» и т.д. В этом случае управляющее воздействие должно быть изменяемым, чтобы обеспечить именно такую реакцию исполнительного механизма, которая требуется для правильного выполнения данной операции и всего алгоритма, т.е. управляющий сигнал должен содержать информацию о количественной характеристике действия.

Например, исполнительный механизм должен переместить заготовку в зависимости от заданных условий или на 3 мм, или на 5,1 мм, или на 8,2 мм. Изменяя значение управляющего сигнала, например электрического напряжения, мы должны иметь возможность обеспечить нужное перемещение. Другой пример: для нагрева детали до заданной температуры мы должны, подавая соответствующий сигнал, оказать на нагревательное устройство воздействие, приводящее именно к этой температуре. И расстояние, любыми (конечно, в определенных пределах), значит, задающие их управляющие сигналы тоже могут иметь любые значения.

Большинство физических величин могут принимать любые значения. Если они изменяются, то их значения могут становиться чуть-чуть больше или чуть-чуть меньше, причем количество чуть-чуть отличающихся различных значений бесконечно. Такие величины называются аналоговыми. Они непрерывны, т.е. их значения не могут измениться скачками.

Аналоговыми называются величины, которые могут иметь бесчисленное множество значений.

Следовательно, управляющие сигналы, которые могут иметь любые значения, т.е. бесчисленное множество значений тоже являются аналоговыми. Понятие «любые значения» здесь не совсем точное, так как сигналы вырабатываются конкретными устройствами с определенными характеристиками, ограниченными, например, напряжением питания. Поэтому значения сигналов могут быть любыми только в определенных пределах.

Сигналы, которые могут принимать любые значения (в определенных пределах), называются аналоговыми.

Каждый исполнительный механизм под действием аналогового управляющего сигнала выполняет предписанное действие настолько, насколько это определено значением сигнала.

Дискретные сигналы используют в случаях, когда выполняемое действие не имеет количественной характеристики, т.е оно может быть выполнено только однозначно его невозможно выполнить ни чуть-чуть больше, ни чуть-чуть меньше (например «закрыть клапан», «переместить рычаг до упора», «включить двигатель», «установить инструмент A в позицию №7 и т.д.). У клапана могут быть только два состояния: он или открыт, или закрыт (его нельзя закрыть чуть-чуть больше). Точно так же нельзя чуть-чуть больше включить двигатель. И хотя инструмент A может иметь много позиций, каждая из них однозначна - нельзя установить его в позицию №7 или чуть-чуть больше или чуть-чуть меньше.

В этих примерах управляющий сигнал может быть самым простым, например в виде подаваемого на исполнительный механизм электрического напряжения. Нет напряжения - нет действия, подано напряжение выполняется действие. Возможно, в каких-то случаях это напряжение придется подать несколько раз (например, семь импульсов напряжения, чтобы установить инструмент в позицию №7). Но значение подаваемого напряжения стандартное, фиксированное, оно определяется только паспортными данными исполнительного механизма, а не производимым им действием для управления важно не значение напряжения, а то, есть оно или нет, т.е. такой управляющий сигнал может иметь только одно из двух фиксированных значений: или ноль, или некоторое значение. определяемое характеристиками объекта управления.

Существуют величины, которые характеризуются множеством фиксированных значений, например количество каких-либо объектов, которое всегда выражается целыми числами.

Величины, которые имеют два фиксированных значения или более, называются дискретными. дискретные величины по своей природе прерывистые, так как между любыми двумя соседними значениями этих величин имеется разрыв, называемый шагом дискретизации.

Сигналы, имеющие два фиксированных значения или более, также называются дискретными.

В системах контроля и управления обычно используются двоичные дискретные сигналы, имеющие только два фиксированных значения, как рассмотренные ранее управляющие сигналы.

Можно создать условия, при которых аналоговые величины проявляют себя как дискретные. Например, масса - аналоговая величина. Но если вы купили несколько пакетов молока по 1 кг каждый, то масса вашей покупки становится дискретной - сколько бы ни было у вас пакетов, их общая масса может иметь только фиксированные значения: 2,3,4 кг и т.д. Такое преобразование аналоговой величины в дискретную называется дискретизацией.

Таким образом, любая физическая величина по характеру изменения ее значения может быть постоянной (если она имеет только одно фиксированное значение), дискретной (если она может иметь два или более фиксированных значений), или аналоговой (если она может иметь бесчисленное множество значений).

В автоматических системах постоянные по значению физические величины часто используются в качестве эталонных для сравнения с ними других величин, изменяющихся ходе различных процессов.

Исполнительные механизмы

Исполнительный механизм (ИМ) - это устройство, воздействующее на объекты в соответствие с полученным управляющим сигналом.

Наиболее часто в автоматических системах используются электрические ИМ. Однако существуют механизмы, использующие в качестве источника энергии сжатый воздух, - пневмоприводы. В гидроприводах используется энергия жидкости под давлением. Чаще эти механизмы являются комбинированными и используют ещё и электрическую энергию.

Датчики

Для выполнения алгоритмов кроме и механизмов нужны устройства умеющие получать информацию об объектах окружающего мира. том числе воспринимать физические величины, характеризующие свойства и состояние этих объектов (перемещение, температуру влажность, давление, электрическое напряжение т.д.). Полученную информацию они должны передавать тому, кто будет использовать ее для принятия решения о дальнейших действиях, - оператору или управляющему устройству.

Поскольку в автоматических системах практически всегда используются электрические сигналы, именно мы и будем рассматривать далее как носителей полезной информации. Таким образом, рассматриваемые устройства должны формировать электрические сигналы, которые содержат информацию о свойствах и состоянии объектов окружающего мира. Устройства, выполняют эту функцию, называются датчиками.

Датчики - это устройства, которые преобразуют физические величины, характеризующие свойства и состояние объектов, в сигналы.

Если речь идет об автоматизации технологического процесса, то датчики получают информацию свойствах и состоянии обрабатываемых материалов оборудования, реализующего технологический процесс, выпускаемых изделий и т.д. Эти свойства и состояния могут характеризоваться различными физическими величинами, которые называются параметрами технологического процесса, или технологическими параметрами.

Параметрами называются физические величины, которые характеризуют свойства и состояние объектов.

Существуют датчики перемещения, скорости, температуры, давления, влажности и дp. В автоматических устройствах их называют датчиками технологических параметров. Так как параметры могут быть как аналоговыми, так и дискретными, датчики тоже подразделяются на аналоговые (датчики перемещения, температуры и т.д.) и дискретные (датчики состояния (например, «включено - выключено»), количества и т.д.)

Каналы связи

Оператор или управляющее устройство с помощью сигналов передает исполнительным механизмам информацию о требуемых действиях, а датчики с помощью сигналов сообщают о состоянии связанных с ними объектов. Как происходит передача сигналов?

При использовании электрических сигналов под каналом связи понимают, как правило, обычную двухпроводную электрическую линию, которая конструктивно может как состоять из отдельной пары проводов, так и я частью многопроводного кабеля.

В последнее время широко применяются также оптические кабельные линии связи с использованием лазеров и волоконной оптики. Они позволяют передавать одновременно огромное количество сигналов, но требуют установки специальной аппаратуры на обоих концах оптовом конного кабеля. Эта аппаратура тоже является частью канала связи.

Канал связи - это совокупность технических устройств, обеспечивающих передачу сигналов.

В автоматизированных системах каналы связи играют важную роль, особенно если объекты управления занимают большую территорию и отдалены от оператора или управляющего устройства на значительное расстояние.

Именно в каналах связи сигналы подвергаются наибольшим искажениям из-за воздействия естественных (а иногда и искусственно создаваемых) помех. Поэтому передача сигналов с высокой точностью и без искажений возможна лишь при правильном выборе каналов связи и их грамотном конструктивном исполнении. Например, недопустима прокладка электрических кабелей, по которым передаются слабые информационные сигналы отдатчиков, рядом с кабелями, передающими мощные сигналы управления к исполнительным механизмам.

По мере прохождения сигналов по линии связи их мощность уменьшается, так как в кабелях происходит затухание сигналов из за потерь энергии. Затухание сигналов Одна из важных характеристик линий связи. Другой важной характеристикой линий связи является пропускная способность. Она показывает максимальное количество информации, которое можно передать без ошибок по линии связи за единицу времени

Для снижения стоимости каналов связи при их большой протяженности в качестве линий связи стремятся использовать линии, предназначенные для других целей. Широко используются телефонные линии (например, мя выхода в интернет) и даже линии электропередачи. Такие линии наряду со своей основной функции передачей электроэнергии переменного тока промышленной частоты 50 Гц -передают информационные сигналы на частотах от 30 до 500 кГц.

В зависимости от возможного направления передачи сигналов каналы связи подразделяются на симплексные (сигналы передаются в одном направлении), дуплексные (сигналы могут одновременно передаваться в обоих направлениях) и полудуплексные(с переключением направления).

Типы автоматических систем

Автоматические системы подразделяются на три основных типа:

▪ системы автоматического контроля;

▪ системы автоматического управления;

▪ системы автоматического регулирования.

Система автоматического контроля (САК) осуществляет автоматический сбор, обработку, анализ и представление оператору в удобном для него виде информации о параметрах технологического процесса.

Особенность этой системы заключается в том, что она не производит никакого воздействия на технологический процесс. Ее задача - дать оператору объективную картину о протекании процесса и привлечь его внимание в случае выхода технологических параметров за допустимые пределы

Наряду с контролем параметров самого процесса система контроля часто производит диагностический контроль параметров технологического оборудования.

Результаты контроля параметров технологического процесса и оборудования обычно поступают в ЭВМ для регистрации, а при выходе параметров за заданные пределы - выводятся на экран ЭВМ, а нередко - на специальные световые табло и в виде звуковых.

Одновременно система контроля может следить за исправностью оборудования, например за наличием жидкости трубопроводе, через который происходит наполнение резервуаров, ее давлением и температурой.

Если давление в трубопроводе или уровень жидкости в резервуаре превысит предельно допустимое значение, то возможна авария, поэтому система контроля предупреждает оператора о приближении параметра к опасному пределу.

Система автоматического управления (САУ) на основе информации о параметрах технологического процесса осуществляет автоматическое воздействие на технологическое оборудование с целью поддержания заданного хода и режимов технологического процесса.

Эта система обеспечивает протекание технологического процесса. Так, как это необходимо для достижения поставленной цели. Именно цель технологического процесса определяет алгоритм работы САУ. Если в какой-то момент выясняется, что для достижения цели алгоритм по каким-то причинам надо изменить, это изменение должно быть реализовано системой управления. Следовательно, система должна быть достаточно гибкой и следить за тем, не появились ли какие-то причины для изменения алгоритма. Рассмотрим это на примере тех же резервуаров, за состоянием которых следит система контроля.

Таким образом, система автоматического управления должна отреагировать на сигнал, поступивший из системы автоматического контроля, и выполнить ту часть алгоритма, которая в сложившейся ситуации приведет к достижению цели. Без системы контроля система управления работать не может, т.е. она может в начальной стадии выполнить алгоритм целиком и достичь цели, но для постоянного поддержания требуемых параметров технологического процесса она всегда должна быть в контакте с АСК.

Система автоматического регулирования (САР) осуществляет автоматическое поддержание заданного значения контролируемого параметра технологического процесса его изменение по заданному закону.

Эту систему можно рассматривать как совокупность микросистемы контроля и микросистемы управления, работающих только с одним параметром. Часто такое совмещение может быть достаточно просто реализовано технически, что и привело к широкому распространению CAP.

Пример системы автоматического регулирования температуры - электрический утюг. Повернув ручку установки температуры в положение, соответствующее типу ткани. Вы задаете температуру которую система регулирования автоматически поддерживает в течение всего времени глажения. Аналогичная система может использоваться мя поддержания заданной температуры жидкости в резервуарах и трубопроводе, хотя практическая реализация ее в производственных условиях немного иная.

Пример системы автоматического регулирования уровня жидкости - устройство наполнения смывного бачка в туалете. Как только уровень воды в бачке понижается, открывается клапан и бачок заполняется водой; после достижения требуемого уровня клапан закрывается. Аналогичная система может использоваться имя регулирования уровня жидкости в резервуарах в производственных условиях

Особенностью CAP является ее полная автономность: как бы ни развивались события в технологическом процессе, контролируемый системой параметр будет всегда иметь заданное значение или изменяться по заданному закону (в последнем случае система будет более сложной).

Практически при автоматизации технологических процессов используются комбинированные системы включающие автоматические в себя системы всех трех рассмотренных типов.

Контролируемые параметры

Как уже указывалось ранее, физические величины, характеризующие свойства и состояние материалов, изделий и оборудования технологических процессов, называется технологическими параметрами. К ним относятся линейное и угловое перемещения, скорость, в том числе угловая, ускорение, сила, давление, уровень расход, влажность, температура, электрическое сопротивление, сила тока, магнитная индукция и др.

Для нормального протекания технологического процесса каждый параметр должен иметь определенное значение, которое называется номинальным. Обычно допускаются колебания значений параметров в некоторых пределах, тогда говорят о диапазоне номинальных значений параметра (регламентных границах). Например, для скоропортящихся продуктов питания диапазон номинальных температур их хранения составляет 2 … 4°С, что соответствует условиям в бытовом холодильнике. Возможно задание только одной границы диапазона, например «температура не выше 20°С»(подразумевается, что ниже этой границы допустима любая температура).

Выход параметра за пределы диапазона номинальных значений обычно не ведет к каким-либо негативным последствиям; просто нужно принять меры к скорейшей ликвидации отклонения. В этой ситуации система контроля предупреждает оператора о необходи- мости воздействия на технологический процессмя возврата отклонившегося параметра в регламентные границы.

ОAнако существуют такиeмаксимальныeилиминимальные значе- ния параметров, при достижении которых нарушается нормальный хоAтехнологического процесса и ставится moАугрозу возможность достижения поставленных целей,авозможно,Aажевозникаетoлас- ность аварии. Эти значения называются преgельнымu.Превышение предельных значений недопустимо и расценивается как аварий- ная ситуация. При ее возникновении система контроля включает устройства световой и звуковой сипализации. побуждающие one- ратора коперативномуaмешательству выполнению специального алгоритма, направленного на предотвращение катастрофических последствий.

В качестве примера рассмотрим систему автоматического кон- троля параметров жиAкости в резервуарах. Пусть высота резервуа— ров составляет м, а уровень их заполнения от 8 до 9 м считается нормальным. TогAа технологический nараметрауровеньжмуосги имеет диапазон номинальных значенкй от 8 Ао 9 м. а п Значение 10 м. Когда уровень жидкости опускается ныхe 8мили поднимается выше 9 м. Aarик уровня жидкости формирует сиmaл для системы контроля, которая и сообщает оператору о необходи- мости принятия мер по повышению или снижению уровня жидко- сти. Если же уровень жидкости достигнет 10 м, то система включит аварийную сигнализацию

Так как уровень жидкости яnляется аналоговой величиной, т.е. он может быть любым, то и значение контролируемого п уровень жиAкостир тоже может быть любым(в пределах высоты резервуара) любыми могут быть также давление жидкости и ее тем- пература параметры, которые могутиметьбесчисленное множество значений, как уже указывалось ранее, называются аналоговыми

Однако среди контролируемых параметров могут быть и такие, которые имеют только два или несколько значений и называются, как уже указывалось ранее, дискретными. Например, параметр«состояние клапана» может иметь только Aва значення: «открыт и«закрыт": параметр aномер резервуара» может принимать только целые значения от 1 до 10, а параметр aпереполнение резервуа- рай-только значения«да» или«нет. Эта информация поступает С соomетствующих дискретных датчиков.

Таким образом, система автоматического контроля обеспечивает:

• сбор информации о значениях контролируемых аналоговых и дискретных параметров технологического процесса

• анализ этой информации с точки зрения выхода параметров за пределы диапазона номинальных значений и превышения предельных значений параметров;

• представление информации о значениях параметров оператору на экране ЭВМ или специальных табло в удобной для него форме (в виде таблиц, графиков, диаграмм мнемосхем).

Принципы регулирования

Отличительной особенностью САР по отношению к САК и САУ является ее работа с одним технологическим параметром и соответственно с одним исполнительным механизмом, воздействующим на этот параметр.

Задача CAP - поддержание постоянного значения регулируемого параметра или его изменение по заданному закону.

Характеристики звеньев САР

Система автоматического регулирования представляет собой совокупность отдельных элементов технических средств. Датчиков, усилителей, преобразователей, запоминающих устройств, исполнительных механизмов и рабочих органов, в автоматике каждое из них называют и рассматривают с точки зрения их реакции на входное воздействие.

Реакция может быть различной. Например, изменение сигнала на входе электронного усилителя, работающего линейном режиме, приводит к пропорциональному изменению сигнала на его выходе, следовательно, электронный усилитель – пропорциональное звено.

Изменение сигнала на входе исполнительного механизма, например электрического двигателя, приводит обычно к плавному изменению частоты вращения до нового значения. Так проявляются инерционные свойства двигателя, следовательно, электрический двигатель – инерционное звено.

При этом не имеет значения, какова физическая природа звеньев или их конструктивное исполнение главное - как изменяется выходная величина  (t) при том или ином воздействии

(t) при том или ином воздействии  (t) на входе звена.

(t) на входе звена.

Отношение выходной величины к входной называется на передаточной функцией, а характер изменения выходной величины во времени при сигнале прямоугольной формы на входе звена (переходной процесс) называется переходной характеристикой звена. Если известна переходная характеристика, то можно вычислить реакцию звена на любое входное воздействие и прогнозировать поведение системы.

Введение

Основные понятия

Автоматизация производства базируется на законах кибернетики.

Кибернетика – наука, изучающая системы и методы управления, причем управления чем угодно: машинами, живыми организмами, обществом. Законы управления в живой и неживой природе одни и те же. Общие закономерности развития нашей страны в период перехода от социализма к капитализму, оказывается, в сущности не отличается от закономерностей раскрутки электродвигателя после подачи напряжения или изменения состояния организма космонавта, осваивающего после выхода на орбиту состояние невесомости.

Автоматика – раздел кибернетики, изучающий теорию и методы автоматизации производственных процессов.

Существуют разные подходы к определению производства - с экономических технических и социальных позиций. В современном понимании в общем виде производство - это процесс создания материальных и нематериальных благ и услуг, необходимых для существования и развития общества.

Процессы добычи, производства, создания, обработки, преобразования и перемещения сырья и готовой продукции можно назвать процессами производства, или производственными процессами.

В последнее время существенно выросла доля нематериального производства, связанного с умственной деятельностью человека. Поэтому под продукцией производства можно понимать все то, что изготавливается, добывается, перемещается и создается - это могут быть как материальные, так и духовное ценности: сырье, материалы, изделия, энергия, экономическая и другая информация, произведения искусства, компьютерные программы и игры и многое другое, что является результатом человеческого труда.

Если все многообразие производственных процессов сгруппировать по основным действиям, составляющим суть процессов, то такими действиями могут быть создание, накопление, преобразование и транспортирование. Эти действия могут производиться над веществом, энергией и информацией. Если объектом воздействия является информация, то процессы называются информационными, а если вещество и энергия - то технологическими (ТП).

Технологические процессы - это процессы создания, накоплении, преобразовании и транспортирования материалов, изделий и энергии.

Такое определение технологических процессов является довольно общим, абстрактным, но именно эта отвлеченность от конкретной специфики различных производств позволяет показать единство подхода к автоматизации всех этих существенно отличающихся друг от друга производств.

Участие человека в производственных процессах, его труд является решающим фактором - без этого участия никакое производство и принципе невозможно. Однако формы участии человека в производстве могут быть разными, и степень этого участия имеет прямое отношение к изучаемому нами предмету.

Автоматизация - это применение в производстве технических средств методов и систем управления, освобождающих человека от непосредственного участия в производственных процессах.

В этом определении есть очень важное уточнение: речь идет об освобождении именно от непосредственного участия, т.е. от выполнения самим человеком действий, из которых состоит производственный процесс. Человек, обладая разумом, способен создать машины, которые будут выполнять за него эту работу, причем не только физическую, но и умственную.

Цель автоматизации заключается в повышении производительности и эффективности труда, улучшении качества продукции и условий трудовой деятельности человека.

Автоматизация - одно из основных направлений научно - технического прогресса. Автоматизируются процессы добычи и обработки материалов, сборочные, энергетические, транспортные и другие технологические процессы, а также процессы проектирования объектов сооружений, планирования и управления предприятиями и организациями, научные исследования, медицинское диагностирование, программирование, инженерные расчеты и др.

Роль человека этих процессах и на разных их этапах различна. Главная черта - человека способность разумно мыслить. Можно создать механизм, который будет поднимать груз в 1 000 раз больший, чем может поднять человек, или сделать устройство, которое будет в 100 раз быстрее пришивать пуговицы, но пока еще не существуют машина, способной хотя бы приблизиться к человеку в способности мыслить.

Поэтому освобождение человека от участия в производстве наиболее эффективно там, где мыслительные способности человека используются меньше всего, - в сфере тяжелого физического труда, а также труда монотонного и однообразного, вызывающего умственное утомление. Оно эффективно и в непрерывных производствах, так как заменяющие человека машины не требуют перерывов на обед и могут работать круглосуточно без выходных и отпусков. Оно необходимо там, где нужна быстрота реакции, не доступная человеку и там, где человеку находиться просто опасно.

Такие виды нематериального производства, как проектирование, программирование, организация и управление предприятиями сфера образования, искусства, гораздо в большей степени опираются на мыслительную деятельность человека. Здесь без непосредственного участия человека, полного или частичного, не обойтись. Конечно, и здесь есть процессы, от которых человека стоит освободить (например, создание баз данных, поиск документов и т.д.), но в целом это скорее не исключение человека из производственного процесса, а помощь тем, кто занят в этих сферах трудовой деятельности

Особенно важно, в первую очередь освобождение человека от непосредственного участия в процессах именно материального производства, т.е. в технологических процессах. Это направление автоматизации, т.е. автоматизацию технологических процессов, мы и будем рассматривать.

Технологические процессы реализуются с помощью оборудования, которое тоже называется технологическим. Для того чтобы процесс протекал так, как запланировано, этим оборудованием надо управляли, т.е. воздействовать на него по определенным правилам.

Совокупность технологического оборудования, реализующего ТП, является объектом управления. Таким объектом может быть и автомобиль с его оборудованием -рулевым управлением ,тормозами и коробкой передач, которыми управляет водитель и самолет где управление может быть поручено автоматическому устройству автопилоту, и металлургический завод с практически полностью автоматизированными цехами.

Любой технологический процесс организуется для достижения какой-то цели, получения конечной продукции. Для обеспечения высокого качества этой продукции необходимо контролировать как ход ТП, так и работу самого технологического оборудования. Это можно сделать, только собрав всестороннюю информацию.

Протекание ТП и состояние оборудования в каждый момент времени характеризуются различными физическими величинами температурой, давлением, перемещением, скоростью, ускорением.

Расходом жидкостей и газов, электрическим напряжением, силой тока и т.д. Эти величины называются технологическими параметрами. В ходе технологического процесса и работы оборудования значения этих величин непрерывно меняются для осуществления контроля оператор, ведущий процесс, должен получать сведения о значении технологически параметров и об их изменении в удобном для него виде, т.е. со всеми необходимыми обобщениями, анализами и прогнозами. Таким образом, контроль включает в себя сбор, обработку, анализ и выдачу оператору информации о ТП и работе оборудования.

Полученная в процессе контроля информация используется для воздействия на технологическое оборудование c целью обеспечения протекания ТП в полном соответствии с запланированным его ходом, т.е. для управления технологическим процессом.

Автоматизация технологических процессов - это применение технических средств, методов систем управления для сбора, обработки, анализа и выдачи информации о технологических параметрах и воздействия по результатам анализа на технологический процесс.

СИСТЕМЫ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Любая система представляет собой совокупность находящихся во взаимной связи частей этой системы. Мы рассматриваем системы, способные осуществлять автоматизацию технологических процессов, т.е. собирать обрабатывать и анализировать информацию характеризующую состояние ТП, выводить ее оператору, а также через оператора или самостоятельно осуществлять управляющие воздействия на ТП. Очевидно, это должен быть набор технических средств, взаимодействие которых должно происходить по определенным законам так, чтобы обеспечить запланированное протекание технологического процесса. Такую систему называют автоматизированной или автоматической системой управления технологическим процессом.

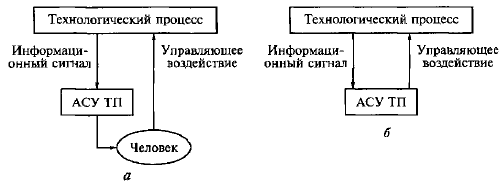

Автоматизированная (автоматическая) система управления технологическими процессами (АСУ ТП) - это совокупность технических средств и методов сбора, обработки, анализа и выдачи информации и воздействия на ТП, которые во взаимодействии с человеком и (или) между собой обеспечивают запланированные протекание технологического процесса.

Рис. 1. Автоматизированная (а) и автоматическая (б) системы управления

Дата: 2019-03-05, просмотров: 1429.