МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО СЕЛЬСКОМУ ХОЗЯЙСТВУ

ФГБОУ ВПО ОРЛОВСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

ФАКУЛЬТЕТ БИОТЕХНОЛОГИИ И ВЕТЕРИНАРНОЙ МЕДИЦИНЫ

КАЕДРА БИОТЕХНОЛОГИИ

Материал для практических занятий.

Основы проектирования и оборудование предприятий биотехнологической промышленности

(наименование дисциплины)

Направление подготовки_____ Биотехнология__________________________

(указывается наименование направления подготовки)

Профиль подготовки ________ Биотехнология__________________________

(указывается наименование профиля подготовки)

Квалификация (степень) ____специалист

Форма обучения ___________очная ___________________________________

| Разработчик: к.с.-х.н., доцент кафедры биотехнологии __________________ Д.Б.Бородин «___»______________2012 г. |

Орел2012

Практическое занятие № 1,2 ОПРЕДЕЛЕНИЕ КАТЕГОРИЙ ПОМЕЩЕНИЙ И ЗДАНИЙ ПО ВЗРЫВОПОЖАРНОЙ И ПОЖАРНОЙ ОПАСНОСТИ

В СООТВЕТСТВИИ С НПБ 105-95 [1]

Настоящие нормы устанавливают методику определения категорий помещений и зданий (или частей зданий между противопожарными стенами – пожарных отсеков) производственного и складского назначения по взрывопожарной и пожарной опасности в зависимости от количества и пожаровзрывоопасных свойств находящихся (обращающихся) в них веществ и материалов с учетом особенностей технологических процессов размещенных в них производств. Методика должна использоваться при разработке ведомственных норм технологического проектирования, касающихся категорирования помещений и зданий.

В области оценки взрывоопасности настоящие нормы выделяют категории взрывопожароопасных помещений и зданий, более детальная классификация которых по взрывоопасности и необходимые защитные мероприятия должны регламентироваться самостоятельными нормативными документами.

Настоящие нормы не распространяются на помещения и здания для производства и хранения взрывчатых веществ (ВВ), средств инициирования ВВ, здания и сооружения, проектируемые по специальным нормам и правилам, утвержденным в установленном порядке.

Категории помещений и зданий, определенные в соответствии с настоящими нормами, следует применять для установления нормативных требований по обеспечению взрывопожарной и пожарной безопасности указанных помещений и зданий в отношении планировки и застройки, этажности, площадей, размещения помещений, конструктивных решений, инженерного оборудования. Мероприятия по обеспечению безопасности людей должны назначаться в зависимости от пожароопасных свойств и количеств веществ и материалов в соответствии с ГОСТ 12.1.004-91 и ГОСТ 12.1.044-89.

Термины и определения приняты в соответствии с СТ СЭВ 447-77, СТ СЭВ 383-87, ГОСТ 12.1.033-81 и ГОСТ 12.1.044-89.

Общие положения

Категории помещений и зданий предприятий и учреждений определяются на стадии проектирования зданий и сооружений в соответствии с настоящими нормами, ведомственными нормами технологического проектирования или специальными перечнями, утвержденными в установленном порядке.

1.1.1 По взрывопожарной и пожарной опасности помещения и здания подразделяются на категории А, Б, В1 – В4, Г и Д.

1.1.2 Категории взрывопожарной и пожарной опасности помещений и зданий определяются для наиболее неблагоприятного в отношении пожара или взрыва периода исходя из вида находящихся в аппаратах и помещениях горючих веществ и материалов, их количества и пожароопасных свойств, особенностей технологических процессов.

1.1.3 Определение пожароопасных свойств веществ и материалов производится на основании результатов испытаний или расчетов по стандартным методикам с учетом параметров состояния (давления, температуры и т.д.).

Допускается использование справочных данных, опубликованных головными научно-исследовательскими организациями в области пожарной безопасности или выданных Государственной службой стандартных справочных данных.

Допускается использование показателей пожарной опасности для смесей веществ и материалов по наиболее опасному компоненту.

1.2 Категории помещений по взрывопожарной и пожарной опасности

1.2.1 Категории помещений по взрывопожарной и пожарной опасности принимаются в соответствии с таблицей 1.1.

Таблица 1.1 – Категории помещений по взрывопожарной и пожарной опасности

| Категория помещения | Характеристика веществ и материалов, находящихся (обращающихся) в помещении |

| 1 | 2 |

| А взрывопожароопасная | Горючие газы, легковоспламеняющиеся жидкости с температурой вспышки не более 28 °С в таком количестве, что могут образовывать взрывоопасные парогазовоздушные смеси, при воспламенении которых развивается расчетное избыточное давление взрыва в помещении, превышающее 5 кПа |

Продолжение таблицы 1.1

| 1 | 2 |

| Вещества и материалы, способные взрываться и гореть при взаимодействии с водой, кислородом воздуха или друг с другом в таком количестве, что расчетное избыточное давление взрыва в помещении превышает 5 кПа | |

| Б взрывопожароопасная | Горючие пыли или волокна, легковоспламеняющиеся жидкости с температурой вспышки более 28 °С, горючие жидкости в таком количестве, что могут образовывать взрывоопасные пылевоздушные или паровоздушные смеси, при воспламенении которых развивается расчетное избыточное давление взрыва в помещении, превышающее 5 кПа |

| В1 – В4 пожароопасные | Горючие и трудногорючие жидкости, твердые горючие и трудногорючие вещества и материалы (в том числе пыли и волокна), вещества и материалы, способные при взаимодействии с водой, кислородом воздуха или друг с другом только гореть при условии, что помещения, в которых они имеются в наличии или обращаются, не относятся к категориям А или Б |

| Г | Негорючие вещества и материалы в горячем, раскаленном или расплавленном состоянии, процесс обработки которых сопровождается выделением лучистой теплоты, искр и пламени; горючие газы, жидкости и твердые вещества, которые сжигаются или утилизируются в качестве топлива |

| Д | Негорючие вещества и материалы в холодном состоянии |

| Примечание – Разделение помещений на категории В1 – В4 регламентируется положениями, изложенными в таблице 1.4.

| |

1.2.2 Определение категорий помещений следует осуществлять путем последовательной проверки принадлежности помещения к категориям, приведенным в таблице 1.1, от высшей (А) к низшей (Д).

1.3 Методы расчета критериев взрывопожарной опасности помещений. Выбор и обоснование расчетного варианта

1.3.1 При расчете значений критериев взрывопожарной опасности в качестве расчетного следует выбирать самый неблагоприятный вариант аварии или период нормальной работы аппаратов, при котором во взрыве участвует наибольшее количество веществ или материалов, наиболее опасных в отношении последствий взрыва.

В случае, если использование расчетных методов не представляется возможным, допускается определение значений критериев взрывопожарной опасности на основании результатов соответствующих научно-исследовательских работ, согласованных и утвержденных в установленном порядке.

1.3.2 Количество поступивших в помещение веществ, которые могут образовать взрывоопасные газовоздушные или паровоздушные смеси, определяется исходя из следующих предпосылок.

а) Происходит расчетная авария одного из аппаратов согласно

п. 1.3.1.

б) Все содержимое аппарата поступает в помещение.

в) Происходит одновременно утечка веществ из трубопроводов, питающих аппарат по прямому и обратному потоку в течение времени, необходимого для отключения трубопроводов.

Расчетное время отключения трубопроводов определяется в каждом конкретном случае исходя из реальной обстановки и должно быть минимальным с учетом паспортных данных на запорные устройства, характера технологического процесса и вида расчетной аварии.

Расчетное время отключения трубопроводов следует принимать равным:

· времени срабатывания системы автоматики отключения трубопроводов согласно паспортным данным установки, если вероятность отказа системы автоматики не превышает 0,000001 в год или обеспечено резервирование ее элементов;

· 120 с, если вероятность отказа системы автоматики превышает 0,000001 в год и не обеспечено резервирование ее элементов;

· 300 с при ручном отключении.

Не допускается использование технических средств для отключения трубопроводов, для которых «время отключения» превышает приведенные выше значения.

Под «временем срабатывания» и «временем отключения» следует понимать промежуток времени от начала возможного поступления горючего вещества из трубопровода (перфорация, разрыв, изменение номинального давления и т.п.) до полного прекращения поступления газа или жидкости в помещение. Быстродействующие клапаны-отсекатели должны автоматически перекрывать подачу газа или жидкости при нарушении электроснабжения.

В исключительных случаях в установленном порядке допускается превышение приведенных выше значений времени отключения трубопроводов специальным решением соответствующих министерств или ведомств по согласованию с Госгортехнадзором России на подконтрольных ему производствах и предприятиях и МВД России.

г) Происходит испарение с поверхности разлившейся жидкости; площадь испарения при разливе на пол определяется (при отсутствии справочных данных) исходя из расчета, что 1 л смесей и растворов, содержащих 70% и менее (по массе) растворителей, разливается на площади 0,5 м2, а остальных жидкостей – на 1 м2 пола помещения.

д) Происходит также испарение жидкости из емкостей, эксплуатируемых с открытым зеркалом жидкости, и со свежеокрашенных поверхностей.

е) Длительность испарения жидкости принимается равной времени ее полного испарения, но не более 3600 с.

1.3.3 Количество пыли, которое может образовать взрывоопасную смесь, определяется из следующих предпосылок:

а) расчетной аварии предшествовало пыленакопление в производственном помещении, происходящее в условиях нормального режима работы (например, вследствие пылевыделения из негерметичного производственного оборудования);

б) в момент расчетной аварии произошла плановая (ремонтные работы) или внезапная разгерметизация одного из технологических аппаратов, за которой последовал аварийный выброс в помещение всей находившейся в аппарате пыли.

1.3.4 Свободный объем помещения определяется как разность между объемом помещения и объемом, занимаемым технологическим оборудованием. Если свободный объем помещения определить невозможно, то его допускается принимать условно равным 80% геометрического объема помещения.

Промышленных зданий

Несущая основа одноэтажных промышленных зданий – каркас. Материалом для устройства каркаса служат сборный железобетон или сталь, а также их сочетание. На рисунке 5 приведены основные конструктивные элементы одноэтажного промышленного здания из сборных железобетонных конструкций.

Рисунок 5 – Общий вид одноэтажного производственного

здания с мостовыми кранами: а – шаг; b – пролет

Фундаменты под колонны промышленных зданий (рисунок 6) могут быть выполнены из железобетона монолитными, сборными, сборно-монолитными, а иногда (при недостаточно прочных грушах) на

сваях. При этом они располагаются на ростверках, которые, в свою очередь, установлены по верхней плоскости свай.

Стоимость фундаментов промышленных зданий составляет от 12 до 20% полной стоимости здания. Под колонны каркаса устраивают отдельно стоящие железобетонные фундаменты, которые по своей конструкции могут быть одно-, дву- и многоблочными. Фундаменты устанавливают на песчаную или щебеночную подготовку толщиной не менее 100 мм, при влажных грунтах подготовку выполняют из бетона.

Верхнюю плоскость фундамента (рисунок 7) располагают, как правило, на 150 мм ниже уровня чистого пола, то есть на отметке 0,150, что позволяет выполнять все работы нулевого цикла до начала монтажа колонн. Под сборные железобетонные колонны устраивают фундаменты стаканного типа. После выверки установленных колонн зазоры между колоннами и внутренними стенками «стакана» замоноличивают высокопрочным бетоном с мелким гравием.

Фундаментные балки служат для передачи нагрузки от самонесущих стен здания на отдельно стоящие фундаменты. Фундаментные балки имеют тавровую или трапециевидную форму поперечного сечения, их размеры унифицированы. Так, при шаге колонн 6 м – длина 4,95 м и высота 400 мм, при шаге 12 м – длина 10,7; 11,95 м и высота соответственно 400 и 600 мм. У торцов зданий и у температурных шагов, где шаг колонн уменьшен на 500 мм, применяют укороченные балки. Верхняя грань фундаментной балки должна быть на 50 м ниже уровня пола помещения, который, в свою очередь, делается на 150 мм выше отметки спланированной вокруг здания поверхности земли. Фундаментные балки могут устанавливаться как на подбетонку, представляющую собой столбик или монолитную подушку, так и на верх стакана фундамента. В последнем случае длина фундаментных балок может быть равной 5,95 м (номинальный размер 6 м), а в зависимости от конструкций опорных столбиков – 5,05 и 4,45 м. Крепление фундаментных балок между собой осуществляется за счет выпусков арматуры и устройства монолитных участков на самом фундаменте.

Под действием увеличивающихся в объеме при замерзании пучинистых грунтов в фундаментных балках могут возникнуть деформации. В целях защиты балок от этих деформаций и для предохранения пола от промерзания вдоль стен балку с боков и снизу засыпают шлаком, в случае пучинистых грунтов вынутый грунт заменяют песком.

Поверх фундаментных балок укладывают гидроизоляцию из двух слоев рулонного материала на мастике. После установки сборных фундаментных балок зазоры между ними и между колоннами и гранями балок заполняют песком.

Колонны каркаса для одноэтажных производственных зданий унифицированы и выполняются из сборного железобетона (рисунок 8). В бескрановых пролетах и в пролетах с подвесным подъемно-транспортным оборудованием грузоподъемностью до 5 т унифицированные сборные железобетонные колонны при шаге с 6 и 12 м выполняют: при высоте помещений от 3,6 до 9,6 м и пролетах 12, 18, 24 м – постоянного сечения; при высоте помещения 10,8 и 12,6 м и пролетах 18, 24, 10 м, а также при высоте помещений 14,4; 16,2 и 18 м и пролетах 24, 30, 36 м – переменного по высоте сечения. Колонны, несущие нагрузки от опорных мостовых электрических кранов, имеют

переменное сечение. Они могут быть сплошными и сквозными. Для опирания подкрановых балок на колонны имеют консоль. При значительных высотах и крановых нагрузках более 20 т применяют двухветвевые колонны. Для установки и крепления несущих конструкций покрытия, подкрановых балок и стен, в колоннах предусмотрены стальные закладные части в виде пластин и занкеренных болтов.

Подкрановые балки (рисунок 9) служат опорой для передвижения по ним мостовых кранов и одновременно являются продольными

связями между несущими колоннами каркаса. Подкрановые балки выполняют из высокопрочных материалов, стали или сборного железобетона. Сборные железобетонные подкрановые балки могут быть разрезные и неразрезные.

В зависимости от положения балок вдоль кранового пути различают балки средние и крайние, располагаемые у поперечных температурных швов и у торцов зданий. Железобетонные балки пролетом 6 м имеют тавровое сечение с утолщением стенки на опорах и высоту 1000 или 800 мм. Балки пролетом 12 м имеют двутавровый несимметричный профиль с усиленной верхней полкой. Верхние полки балок служат для крепления к ним крановых рельсов. Железобетонные балки крепят к колоннам сваркой закладных элементов и анкерными

болтами.

Фахверк и связи между железобетонными колоннами выполняются чаще из стальных профилей. При шаге колонн 12 м и длине стеновых панелей 6 м кроме основных колонн в зданиях предусматривают фахверковые колонны (фахверк). Такие же колонны устанавливают в торцах зданий для восприятия ветровых усилий конструктивных элементов заполнения стены. При высоте помещений до 4,2 м фахверковые колонны делают из стальных прокатных профилей, а при большей высоте – из железобетона. Длину торцовых железобетонных фахверковых колонн принимают на 100…150 мм меньше основных колонн, чтобы образовать зазор между их верхом и нижним поясом конструкций покрытий. Фахверковые колонны жестко заделывают в фундаментах и шарнирно крепят к элементам покрытия.

Элементы каркаса образуют поперечные рамы. Для обеспечения пространственной жесткости между рамами устраивают вертикальные и горизонтальные связи. Для большей устойчивости несущих элементов каркаса в продольном направлении устраивают систему вертикальных связей. Связи устанавливают и в покрытии. В этом случае они будут горизонтальными. При шаге колонн 6 м применяют крестовые вертикальные связи (рисунок 10 а), а при шаге 12 и 18 м – портальные (рисунок 10 б). В зданиях без мостовых кранов и с подвесным транспортом связи ставят в том случае, когда высота помещений больше

9,6 м. Их выполняют из стальных прокатных элементов – уголков и швеллеров.

Подстропильные системы устанавливают в тех случаях, когда шаг колонн превышает шаг основных несущих конструкций покрытия вдоль пролета по средним рядам колонн. Это могут быть фермы и балки длиной 12 м. Подстропильные балки используют в покрытиях с балочными стропильными конструкциями, а подстропильные фермы – в покрытиях со стропильными фермами. Изготовляют их предварительно напряженными с пучковой арматурой, что облегчает их массу и обеспечивает надежность эксплуатации. Подстропильные конструкции устанавливают на колонны и крепят к ним сваркой закладных частей. Стропильные конструкции соединяют с подстропильными анкерными болтами и сваркой.

Эти панели изготовляют с фактурным слоем из цементно-песчаного раствора марки 100. В промышленных зданиях (см.

рисунок 10) с ленточным остеклением устройство проемов определяет раскладку панелей. Кроме того, существенно важна высота зданий, а значит, и число панелей, укладываемых на заданную высоту.

Конструктивное решение панелей и их крепление к колоннам железобетонного каркаса показано на рисунке 11. Крепление карнизных и парапетных панелей к плитам покрытия осуществляют с помощью сварки закладных деталей. Все детали креплений следует покрывать антикоррозионными составами. Участки крепления карнизных и парапетных панелей к плитам покрытия – бетонировать.

Покрытия и фонари

Фермы и балки являются несущей основой покрытия обычных пролетов промышленных зданий. Балками перекрывают пролеты до

18 м (рисунок 17), а фермами – от 18 до 30 м (рисунок 18). Материалами для них служат железобетон, сталь, дерево.

В промышленных зданиях при больших пролетах (более 24 м) рационально применять стальные фермы, которые различают по характеру очертания поясов на полигональные, с параллельными поясами и треугольные. Сравнивая стальные несущие конструкции покрытий с другими по материалу, видно, что они являются достаточно экономичными, менее трудоемкими в процессе изготовления и монтажа. Фермы могут быть выполнены из прокатных элементов, уголков, труб и прутковой стали. Наиболее экономичны фермы из тонкостенных электросварных труб. Такие фермы позволяют снизить расход металла на 25...30% по сравнению с фермами из прокатных элементов. Стальными фермами перекрывают значительные пролеты иногда 42 и 48 м.

Пространственную жесткость и устойчивость ферм обеспечивают системой связей, устанавливаемых между ними в плоскостях верхних и нижних поясов, а также в вертикальной плоскости.

В районах, богатых лесом, в ряде производств с агрессивными средами, в покрытиях мастерских, складов и других сооружений

применяют деревянные конструкции покрытий в виде клееных балок, деревянных и металлодеревянных ферм.

Сборные железобетонные плиты, входящие в состав несущих конструкций покрытий, выпускаются размерами 1,5×6; 3×6; 1,5×12 и 3×12 м (рисунок 19). По концам продольных ребер в плитах имеются закладные детали, служащие для приварки к фермам или балкам покрытия. Их недостатком является большая масса. Поэтому широкое распространение получают стальной оцинкованный и алюминиевый профилированные настилы с новыми эффективными утеплителями (рисунок 20).

Стальной оцинкованный настил изготовляют из рулонной стали толщиной от 0,8 до 1 мм. Настил из алюминия изготавливают толщиной от 0,5 до 1,2 мм. Длина настилов может быть от 2 до

12 м. Стальной оцинкованный или алюминиевый настил укладывают по верхним поясам стальных конструкций покрытия или по прогонам, которые имеют шаг 3 м, и закрепляют к ним самонарезающими

болтами диаметром 6 мм. Между собой элементы настила соединяют специальными заклепками. Элементы стальных конструкций покрытий диаметром 5 мм.

Толщина теплоизоляции зависит от физических показателей материала, условий его эксплуатации и необходимой величины сопротивления теплопередаче покрытия. Под теплоизоляцией располагается пароизоляция, которая препятствует проникновению в утеплитель влаги из воздуха помещений. Гидроизоляционная часть покрытия должна обеспечивать непротекаемость кровли. При устройстве несущей и ограждающей частей покрытия в виде сплошных плит из легкого или ячеистого бетона, выполняющих как несущие, так и теплоизоляционные функции, устройства теплоизоляционного слоя не требуется. По настилу располагают плитный утеплитель (из пенопласта, пенополистирола и др.) и наклеивают рулонный гидроизоляционный ковер с защитным слоем гравия, а также с применением бронированного рубероида РБ-420 для верхнего слоя гидроизоляционного крова.

При утепленном покрытии по сборным железобетонным панелям его ограждающая часть состоит из несущей конструкции, пароизоляции, выравнивающей стяжки и кровли, а при холодном только из несущей конструкции, стяжки и кровли.

При холодных покрытиях, устраиваемых по сборным железобетонным панелям, поверхность их выравнивают цементным раствором, после чего наклеивают рулонный гидроизоляционный ковер

(рисунок 21). В утепленных покрытиях после заделки швов между железобетонными панелями укладывают слой теплоизоляции, для которого применяют легкие или ячеистые бетоны (керамзитобетон, бетон на зольном гравии, пено- и газобетон и другие); жесткие минераловатные плиты или утеплители, выполненные в виде засыпки из керамзитового и зольного гравия, гранулированного шлака, пемзы, ракушечника и других. По теплоизоляции устраивают цементную, а в зимнее время асфальтовую стяжку, по которой наклеивают рулонную кровлю.

С покрытий промышленных зданий водоотвод может быть устроен наружный и внутренний. Наружный водоотвод устраивают на невысоких (не более 8 м) зданиях, как правило, однопролетных без перепадов высот покрытия.

Водоотвод с таких зданий делают неорганизованным. Свес карниза покрывают специальным фартуком из кровельной стали.

2.8 Лестницы

Лестницы в промышленных зданиях применяются как обычные для постоянного сообщения между этажами и для эвакуации, так и служебные, аварийные и противопожарные (рисунок 22).

Служебные лестницы (эксплуатационные) изготовляют из стальных прокатных элементов. Такие лестницы имеют крутой подъем и двусторонние поручни. В большинстве случаев они ведут на рабочие площадки, антресоли или к пультам управления технологическим

оборудованием. Аварийные лестницы делают стальными с уклоном маршей не более 45° и с площадками на уровне каждого этажа, антресолей или монтажных уровней этажерок. Аварийные лестницы делают из стальных прокатных профилей.

Пожарные наружные лестницы устанавливают при высоте зданий более 10 м. Расстояние между пожарными лестницами должно быть не более 200 м.

Перегородки

Один из существенных факторов дальнейшей индустриализации конструкций промышленных зданий – внедрение облегченных сборных и сборно-разборных перегородок. Применение таких перегородок взамен кирпичных позволяет увеличивать производственную площадь здания, снижать массу конструкций и трудоемкость их возведения.

В настоящее время в большинстве отраслей промышленности технологические процессы меняются в среднем через каждые 5 лет, и это вызывает необходимость быстрого демонтажа и монтажа таких перегородок, что предотвращает моральный износ и исключает дополнительные затраты, которые неизбежны при монолитных перегородках.

Перегородки из листовых материалов в стальном каркасе из замкнутых профилей (рисунок 23) также широко используются в промышленных зданиях.

Перегородки панельные, железобетонные из тяжелого или легкого бетона применяют для цехов тяжелого режима работы.

Перегородки из стальных профилированных листов являются индустриальным типом перегородок. Их крепят к каркасу (уголкам) с двух сторон с помощью самонарезающихся винтов.

Перегородки из минераловатных плит являются хорошим звукоизоляционным материалом. Несущей основой таких плит является замкнутый стальной профиль. Такие перегородки обладают высокими эстетическими качествами. Они легкие и могут быть установлены на высоту до 4,8 м.

Сетчатые, щитовые стационарные и переносные перегородки также широко используются в производственных зданиях. По условиям технологического процесса перегородки могут быть устроены либо на всю высоту помещений, либо до заданной отметки. Пример устройства сетчатой перегородки показан на рисунке 24. Несущей основой является замкнутый стальной профиль или трубы, к которым на консолях крепится сетка. Высота таких перегородок обычно не более 1,8 м.

В настоящее время для разделения внутренних помещений широко используется стекло, из которого устраивают и перегородки для душевых кабин.

В цехах производственных зданий часто устанавливают внутренние конструкции для обслуживания технологического оборудования.

К таким элементам относятся: рабочие площадки, расположенные на различных высотах, лестницы технологического назначения, антресольные этажи.

Окна, двери, ворота

Для обеспечения нормальных условий труда в промышленных зданиях применяется естественное, искусственное и совмещенное освещение. Рассмотрим вопросы естественного освещения, осуществляемого через окна в наружных стенах.

Форму оконных проемов, их размеры и расположение выбирают на основании расчетов и обеспечения наиболее оптимального освещения для работающих, а также из условий технологического процесса, требующего определенной нормы освещенности.

Различают остекленные ограждения в виде отдельных окон, разделенных простенками, ленточные в одну или несколько лент по

высоте и сплошные. Остекление может быть одинарным, частично двойным и двойным. Одинарное освещение применяется, как правило, в неотапливаемых зданиях, а также в помещениях с повышенными производственными тепловыделениями. При расчетных перепадах температур и близком расположении рабочих мест у окон остекление может быть комбинированным: на высоте 2,4 м от уровня пола двойным, а выше – одинарным.

Оконные переплеты в промышленных зданиях выполняются из металла и дерева в зависимости от температурно-влажностного режима в производственных помещениях. Стальные переплеты применяют в горячих печах, в помещениях с повышенной влажностью, в зданиях повышенной капитальности, деревянные переплеты – в помещениях с нормальным температурно-влажностным режимом.

Оконные проемы устраивают не только для обеспечения естественного освещения, но и для естественной вентиляции через открывающиеся элементы переплетов. Открывающиеся створки переплетов навешивают на горизонтальные или вертикальные элементы переплета. Располагают их на высоте не менее 3 м от пола для предохранения работающих от холодных потоков воздуха. При проектировании системы открывания переплетов надо учитывать, что поток холодного воздуха должен быть направлен вверх – к потолку, а не на работающих, при этом должны открываться отдельные створки или целое

полотно.

Конструкции полов

При устройстве полов важное значение имеет выбор материала, так как удельный вес стоимости полов в производственных зданиях достигает 15,5%. Полы в промышленных зданиях выбирают с учетом характера производственных воздействий на них и предъявляемых к ним эксплуатационных требований. В одноэтажных промышленных зданиях полы устраивают на грунте. Грунт основания должен быть достаточно плотным, чтобы способствовать исключению деформаций пола, поэтому слабые грунты укрепляют уплотнением.

Конструкция пола состоит из покрытия (одежды) и подстилающего слоя (подготовки). В конструкцию пола могут входить прослойки – соединительные, гидроизоляционные, выравнивающие и другие (рисунок 25). Подстилающий слой воспринимает через покрытие передаваемую на полы нагрузку и распределяет ее на основание. Подстилающие слои бывают жесткие (бетонные, железобетонные, асфальтобетонные) и нежесткие (песчаные, гравийные, щебеночные или щебеночные с добавлением битума). Толщина подстилающего слоя назначается по расчету, но должна быть не менее 60 мм для песчаного, 80 мм для гравийного и 100 мм для бетонного. При устройстве полов по междуэтажным перекрытиям основанием служат плиты перекрытий, а подстилающий слой или отсутствует, или эту роль выполняет тепло- или звукоизоляционный слой.

К грунтовым полам относятся земляные, глинобитные и глинобетонные. Земляной пол выполняют из местного грунта с добавлением щебня, гравия, шлака. Эти слои должны быть укатаны катками. Глинобитный пол выполняют из массы, состоящей из 15...30% глины или 85...70% песка. Глинобетонный пол более прочен и отличается от глинобитного тем, что в его массу добавлено до 25% щебня, гравия или шлака. Основное применение эти полы находят в складских помещениях или таких цехах, как литейные, кузнечные и другие, где пол подвергается действию высокой температуры и возможно падение на пол тяжелых предметов.

Рисунок 25 – Виды полов из кислотоупорного бетона

Бетонные и цементные полы состоят из гравия или щебня не крупнее 15 мм. Бетонную поверхность одежды затирают специальными терками после начала схватывания бетона. Для одежды цементного пола применяют цементный раствор марок 300...400, поверхность пола затирают железными терками. Полы эти холодные, применяются обычно в складах. Иногда для повышения прочности добавляют мелкую стальную стружку, в этом случае полы называют металлоцементными. Толщина покрытия может быть 50…100 мм.

Асфальтовые и асфальтобетонные полы прочны, малоистираемы, водонепроницаемы, имеют небольшой коэффициент теплоусвоения. Эти полы широко применяются в цехах промышленных зданий. Асфальтобетон отличается от асфальтовой массы тем, что заполнителем служат щебень, гравий и пылевидная добавка – пыль золы, каменных углей или сланцев. Толщина асфальтобетонного покрытия пола зависит от величины механического воздействия и составляет

50...100 мм.

Широкое применение в промышленном строительстве имеют керамические полы: клинкерные, кирпичные и плиточные.

Полы из клинкера хорошо сопротивляются действию высокой температуры, могут быть стойкими против кислот, щелочей и минеральных масел. Укладку кирпича и клинкера ведут прямыми или диагональными рядами, а также елочкой.

Фонари

Фонари на покрытиях промышленных зданий, предназначенные для освещения рабочих мест, удаленных от окон, называют световыми, а фонари, служащие для аэрации – воздухообмена, называют абразионными. В некоторых случаях устраивают светоаэрационные фонари (для освещения и аэрации одновременно). По отношению к пролету фонари располагают продольно. Поперечные фонари применяют редко, так как они сложны по своей конструкции и эксплуатации. Световые фонари по геометрическому очертанию бывают: треугольные, прямоугольные, трапецеидальные и М-образные.

Наиболее широко распространены прямоугольные фонари, позволяющие ограничить проникновение прямых солнечных лучей в помещение через остекление, располагаемое в вертикальной плоскости, и упростить конструкцию навески переплетов. Несущим элементом фонарей являются стальные рамы. К ограждениям фонарей относятся остекление, бортовая часть (борт), торцовые стены и покрытие. Конструктивные детали прямоугольных фонарей приведены на рисунке 26. Размеры конструкций и схемы фонарей унифицированы. Фонари

шириной 6 м применяют для пролетов 12 и 18 м, а шириной 12 м – для пролетов 24, 30, 36 м.

Стальные фонари крепят к стальным или железобетонным несущим конструкциям покрытия. Для обеспечения пространственной жесткости между рамами фонаря ставят вертикальные связи. Бортовые панели опирают на опорные столики, приваренные к стойкам фонаря. Фонарные проемы заполняют стальными переплетами длиной 6000 мм, высотой 1230, 1500 и 1750 мм.

Открывание фонарных переплетов осуществляется лентами. Для этой цели служат специальные приборы, механическое или электрическое управление которыми осуществляется снизу. Чтобы при открытых переплетах внутрь цеха ветром не заносились атмосферные осадки, применяют ветровые панели, которые располагают с внутренней стороны против отверстий, образующихся по краям открытых лент. Очистка стекол фонаря изнутри производится с двигающихся внутри фонаря тележек.

В настоящее время для освещения наиболее распространены зенитные фонари. Их собирают из стекложелезобетонных панелей, имеющих размеры, аналогичные панелям покрытия. Заполнение панели производится стеклоблоками. Стыки между панелями армируют, а кровельный ковер закрепляют с герметической заделкой швов. Фонарь-иллюминатор представляет собой проем в плите покрытия. Обычно их делают круглыми.

Практическое занятие №5,6 ОСНОВЫ ПРОЕКТИРОВАНИЯ ПРЕДПРИЯТИЙ

МИКРОБИОЛОГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ [

Контроль качества продукции

Качество продукции – это совокупность свойств, обусловливающих ее пригодность для удовлетворения определенных потребностей в соответствии с назначением. Качество продукции, с другой стороны, – это интегральный показатель, характеризующий эффективность производства в целом. Данные о качестве продукции обязательно содержатся в общей пояснительной записке к проекту и на их основе проводят разработку специальных частей проекта.

Выпуск продукции высокого качества возможен при постоянном контроле на всех этапах микробиологического производства – от проверки качества сырья до оценки свойств готовой продукции. Так, отклонение в качестве исходного сырья неизбежно приведет к низкому качеству культуральной жидкости и конечных продуктов. Нестандартный посевной материал не позволит обеспечить получение продукта с необходимыми свойствами даже при безупречном проведении всех технологических процессов. Применительно к микробиологическим производствам, где предметом труда являются живые микроорганизмы или лабильные вещества, качество продукции зависит от качества проведения практически всех операций на каждом рабочем месте.

Вопрос о качестве продукции связан с вопросами контроля и управления всеми производственными процессами и достижения максимально возможного уровня механизации и автоматизации производства. Успехи в области создания средств автоматизации позволяют повысить требования к технологическому оборудованию и всему производству в целом, что в микробиологических производствах играет особо важную роль. Предложения об организации контроля за качеством продукции, а также механизации и автоматизации операций вносят в проект на стадии принятия технологического решения.

Контроль качества продукции осуществляется на трех уровнях: заводской, отраслевой контроль и государственный надзор. Контроль качества продукции, выпускаемой предприятиями, призван обеспечить получение потребителями продукции, соответствующей стандартам (ГОСТ Р или ТУ). Стандарт регламентирует качество продукции по всем основным показателям (органолептическим, физико-химическим и биологическим). В стандарт закладывают научно обоснованные нормы по каждому регламентируемому показателю.

Вся продукция микробиологической промышленности перед серийным производством подвергается специальным испытаниям: ветеринарно-токсикологическим, зоотехническим, медико-биологическим, токсиколого-гигиеническим и технологическим (по применению продукции). Их проводят специализированные организации министерств и ведомств. В стандарте предусматриваются требования к показателям качества продукции, соответствующие высшей категории качества. Это стимулирует предприятия к повышению удельного веса продукции высшей категории качества.

Для ряда препаратов, предназначенных для использования в качестве добавок в корма, комбикорма и премиксы для скармливания

сельскохозяйственным животным и птицам, в стандарты введен показатель безвредности в тест-дозе.

Стандарты на продукцию микробиологической промышленности также предусматривают методы и средства оценки регламентируемых показателей. Это обеспечивает необходимую точность и достоверность, а также сопоставимость результатов измерений, проводимых на различных предприятиях-производителях одного и того же вида

продукции.

Продуктов

Для транспортировки сыпучих продуктов применяют устройства непрерывного действия. Назначение и виды транспортирующих устройств представлены в таблице 3.5.

Выбор транспортирующих устройств производят в зависимости от следующих параметров: длины и высоты перемещения груза, скорости перемещения, грузоподъемности и производительности установки, мощности электропривода, удельного расхода энергии на перемещение и физико-механических свойств грузов.

Таблица 3.5 – Назначение и виды транспортируемых веществ

| Назначение | Вид |

| Внутренний транспорт – перемещение грузов по территории предприятия между цехами (межцеховой), внутри отдельных подразделений (цехов, участков) в соответствии с принятой технологической схемой | Для горизонтального перемещения: ленточные, пластинчатые, винтовые, вибрационно-ленточные, трубные конвейеры; для вертикального перемещения: нории, вибрационные, гибкие, механические, пневматические подъемники, гравитационные спуски; для смешанного перемещения (пневматический транспорт) |

| Внешний транспорт – доставка на предприятие различных грузов, предназначенных для производства; вывоз продукции и отходов производства | Железнодорожный, автомобильный, водный, воздушный, трубопроводный транспорт |

Ленточные конвейеры

Ленточные конвейеры применяются для перемещения сыпучих, кусковых и штучных грузов в горизонтальном и наклонном направлениях. Угол наклона конвейера к горизонту в зависимости от физических свойств переметаемого груза 25° и более. При увеличении угла наклона ленточного конвейера от 5 до 25° скорость ленты снижается на 9…40%. Производительность ленточных конвейеров варьирует в широком диапазоне до 2500 м3/ч.

Производительность П (т/ч) горизонтального ленточного конвейера определяют по формулам:

для насыпных грузов с плоской лентой  ;

;

для насыпных грузов с лотковой лентой  ;

;

для штучных грузов с плоской лентой  ,

,

где  – ширина ленты,

– ширина ленты,  ;

;

– скорость конвейера,

– скорость конвейера,  (для большинства сыпучих материалов равна 0,75…3,0

(для большинства сыпучих материалов равна 0,75…3,0  , для сильносыпучих 0,75…1,2

, для сильносыпучих 0,75…1,2  , для штучных 0,5…1,9

, для штучных 0,5…1,9  );

);

– плотность насыпная,

– плотность насыпная,  ;

;

– масса одного штучного груза,

– масса одного штучного груза,  ;

;

– расстояние между грузами на ленте,

– расстояние между грузами на ленте,  .

.

Мощность электропривода  (кВт) ленточного конвейера определяют по формуле:

(кВт) ленточного конвейера определяют по формуле:

, (3.5)

, (3.5)

где  – коэффициент, зависящий от ширины ленты (см. ниже);

– коэффициент, зависящий от ширины ленты (см. ниже);

– длина конвейера по горизонтали,

– длина конвейера по горизонтали,  ;

;

– производительность конвейера,

– производительность конвейера,  ;

;

– высота груза,

– высота груза,  ;

;

– коэффициент, зависящий от длины конвейера (см. ниже);

– коэффициент, зависящий от длины конвейера (см. ниже);

– мощность, необходимая для разгрузочной тележки,

– мощность, необходимая для разгрузочной тележки,  (таблица 3.6);

(таблица 3.6);

– КПД привода (

– КПД привода (  ).

).

Таблица 3.6 – Значения коэффициента  (

(  ) для передвижения разгрузочной тележки в случае ее установки на транспортере

) для передвижения разгрузочной тележки в случае ее установки на транспортере

| Ширина ленты, | Длина перемещения тележки, | ||||||

| 30 | 40 | 50…60 | 70…80 | 90…100 | 110…120 | 130…140 | |

| 400 | 0,25 | 0,30 | 0,40 | 0,50 | 0,60 | 0,65 | 0,70 |

| 500 | 0,32 | 0,36 | 0,45 | 0,60 | 0,75 | 1,0 | 1,2 |

| 600 | 1,0 | 1,2 | 1,4 | 1,6 | 2,2 | 2,5 | 2,7 |

| 800 | 1,8 | 2,1 | 2,5 | 3,0 | 3,9 | 4,3 | 4,9 |

| 1000 | 2,7 | 3,0 | 3,5 | 4,0 | 5,0 | 5,5 | 6,5 |

| 1200 | 3,24 | 3,8 | 4,1 | 4,7 | 5,8 | 6,3 | 7,2 |

Значения коэффициента  :

:

Ширина ленты,

| 400 | 500 | 650 | 800 | 1000 | 1200 |

| 0,004 | 0,005 | 0,007 | 0,010 | 0,012 | 0,014 |

Значения коэффициента  :

:

Длина конвейера,

| До 10 | 10…15 | 15…25 | 25…35 | 35…45 | 45 |

| 1,5 | 1,4 | 1,3 | 1,2 | 1,1 | 1,0 |

Скребковые конвейеры

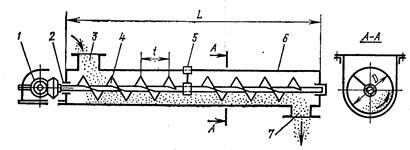

Для транспортирования сыпучих, зернистых и мелкокусковых грузов используют скребковые конвейеры, тяговый орган которых выполнен в виде скребка (рисунок 43).

Для перемещения пылевидных, порошковых, зернистых и мелкокусковых грузов температурой до 300 °С по горизонтальным и наклонным (угол до 15°) трассам применяют конвейеры типа КПС-200. В зависимости от скорости движения тяговой скребковой цепи (от 0,16 до 0,4 м/с) производительность конвейера меняется от 12,5 до 31,5 м3/ч.

Для транспортирования взрывоопасных, токсических и химических кусковых, порошкообразных и пылевидных насыпных грузов применяют конвейеры типа КПС-125-ВГК во взрывобезопасном и герметичном исполнении с погруженными скребками. Скорость движения ленты 0,5…0,03 м в горизонтальном, наклонном (угол до 75°) и горизонтально-вертикальном направлениях. Загрузка и разгрузка транспортера могут быть осуществлены в любой точке трассы. При скорости цепи 0,01; 0,05; 0,25; 0,63 м/с производительность конвейера длиной

50 м соответственно 1,7; 3,8; 5,5; 8,5; 14,20 т/ч.

Производительность скребкового конвейера (т/ч):

(3.6а)

(3.6а)

или  , (3.6б)

, (3.6б)

где  – ширина желоба,

– ширина желоба,  ;

;

– высота желоба,

– высота желоба,  ;

;

– скорость движения цепи,

– скорость движения цепи,  (в зависимости от свойств транспортируемого материала равна 0,2…1,0

(в зависимости от свойств транспортируемого материала равна 0,2…1,0  );

);

– насыпная плотность груза,

– насыпная плотность груза,  ;

;

– коэффициент, зависящий от угла

– коэффициент, зависящий от угла  - наклона конвейера (при

- наклона конвейера (при  0; 10; 20 и 30º

0; 10; 20 и 30º  соответственно);

соответственно);

– коэффициент заполнения желоба (равен 0,5…0,6);

– коэффициент заполнения желоба (равен 0,5…0,6);

– коэффициент отношения ширины желоба к его высоте (равен 2…4).

– коэффициент отношения ширины желоба к его высоте (равен 2…4).

|

Мощность электродвигателя определяют по формулам:

для горизонтальных и пологонаклонных конвейеров:

, (3.7а)

, (3.7а)

для вертикальных и крутонаклонных:

, (3.7б)

, (3.7б)

где  и

и  – длина конвейера по горизонтали и высота по вертикали,

– длина конвейера по горизонтали и высота по вертикали,  ;

;

– коэффициент трения насыпного груза о стенки желоба;

– коэффициент трения насыпного груза о стенки желоба;

– производительность конвейера,

– производительность конвейера,  ;

;

– КПД передачи (

– КПД передачи (  ).

).

Элеваторы (нории)

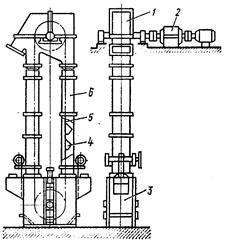

При помощи норий (рисунок 44) можно транспортировать сыпучие материалы по вертикали и под углом 45…70° на расстояние до 40 м.

1 – головка нории; 2 – привод; 3 – башмак с натяжным устройством;

4 – ковши; 5 – тяговый элемент; 6 – ограждающая труба

Рисунок 44 – Элеватор (нория)

Производительность норий варьирует в пределах 5…500 т/ч при ширине ленты от 150 до 500 мм.

Мощность норий ковшового типа П (т/ч) определяется по

формуле:

, (3.8)

, (3.8)

где  – вместимость ковша,

– вместимость ковша,  ;

;

– скорость движения ковшей,

– скорость движения ковшей,  ;

;

– насыпная плотность,

– насыпная плотность,  ;

;

– коэффициент заполнения ковшей (для мелкозернистых материалов равен 0,85…0,95; для крупнозернистых и кусковых 0,5…0,8);

– коэффициент заполнения ковшей (для мелкозернистых материалов равен 0,85…0,95; для крупнозернистых и кусковых 0,5…0,8);

- шаг ковшей,

- шаг ковшей,  .

.

Мощность  (кВт) электропривода приводного барабана нории определяется по формуле:

(кВт) электропривода приводного барабана нории определяется по формуле:

, (3.9)

, (3.9)

где  – производительность нории,

– производительность нории,  ;

;

– высота подъема грузов,

– высота подъема грузов,  ;

;

– ускорение свободного падения,

– ускорение свободного падения,  ;

;

– КПД привода.

– КПД привода.

Винтовые конвейеры

Применяются для перемещения сыпучих и мелкокусковых грузов – муки, крахмала, соли, высушенной измельченной культуры грибов, сухих кормовых продуктов и пр. – в горизонтальном и наклонном (угол до 20°) направлениях на расстояние до 40 м.

Изготавливаются винтовые конвейеры (рисунок 45) со следующими диаметрами винтов D и шагом l (мм):

| 100 | 125 | 160 | 200 | 250 | 320 | 400 | 500 | 650 | 800 |

| 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 | 500 | 650 |

Частота вращения винта шнека от 0,5 до 2,0 с-1. Производительность П (т/ч) винтового конвейера определяется по формуле:

, (3.10)

, (3.10)

где  – диаметр винта,

– диаметр винта,  ;

;

– частота вращения вала,

– частота вращения вала,  ;

;

– насыпная плотность,

– насыпная плотность,  ;

;

– коэффициент зависимости шага винта от диаметра винта (для легкосыпучих грузов равен 0,75…1,0, для крупнокусковых и абразивных грузов 0,5…0,6);

– коэффициент зависимости шага винта от диаметра винта (для легкосыпучих грузов равен 0,75…1,0, для крупнокусковых и абразивных грузов 0,5…0,6);

– коэффициент заполнения желоба для легких и неабразивных грузов (муки) равен 0,4, для легких и малоабразивных грузов (соль, сахарный песок, сухая глина и т.п.) – 0,32;

– коэффициент заполнения желоба для легких и неабразивных грузов (муки) равен 0,4, для легких и малоабразивных грузов (соль, сахарный песок, сухая глина и т.п.) – 0,32;

– коэффициент, зависящий от угла наклона транспортера по горизонтали (при углах наклона 0; 5; 10; 15 и 20º

– коэффициент, зависящий от угла наклона транспортера по горизонтали (при углах наклона 0; 5; 10; 15 и 20º  равен 1,0; 0,9; 0,8; 0,7 и 0,6 соответственно).

равен 1,0; 0,9; 0,8; 0,7 и 0,6 соответственно).

1 – привод; 2 – коренные подшипники; 3 – загрузочный люк; 4 – вал

с винтом; 5 – промежуточный подвесной подшипник; 6 – корпус;

7 – разгрузочный патрубок

Рисунок 45 – Винтовой конвейер

Мощность  (кВт) электропривода винтового конвейера определяется по формуле:

(кВт) электропривода винтового конвейера определяется по формуле:

, (3.11)

, (3.11)

где  – производительность винтового конвейера,

– производительность винтового конвейера,  ;

;

– высота подъема груза,

– высота подъема груза,  ;

;

– коэффициент, учитывающий сопротивление в подшипниках (равен 1,15…1,2);

– коэффициент, учитывающий сопротивление в подшипниках (равен 1,15…1,2);

– коэффициент сопротивления перемещению груза (для легких и малоабразивных грузов (муки, зерна) равен 3,5…6,9; для тяжелых малоабразивных грузов (соль) 5,5…7,3;

– коэффициент сопротивления перемещению груза (для легких и малоабразивных грузов (муки, зерна) равен 3,5…6,9; для тяжелых малоабразивных грузов (соль) 5,5…7,3;

– КПД привода (равен 0,4…0,5).

– КПД привода (равен 0,4…0,5).

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО СЕЛЬСКОМУ ХОЗЯЙСТВУ

ФГБОУ ВПО ОРЛОВСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

ФАКУЛЬТЕТ БИОТЕХНОЛОГИИ И ВЕТЕРИНАРНОЙ МЕДИЦИНЫ

КАЕДРА БИОТЕХНОЛОГИИ

Материал для практических занятий.

Дата: 2019-03-05, просмотров: 374.