В качестве заполнителя в бетоны входят: полимерные волокна, например из полипропилена длиной до 100мм.Полипропилен не смачивается водой и обладает водоотталкивающими свойствами. Поэтому отсутствует физико-химическая связь с цементным камнем и сцепление носит механический характер. Такой бетон характеризуется повышенной прочностью на изгиб и растяжение по сравнению с обычными неармированными бетонами, кроме этого они обладают повышенной трещиностойкостью и ударной прочностью. Используется для изготовления свай в дорожном и аэродромном строительстве.

ВЯЖУЩИЕ НИЗКОЙ ВОДОПОТРЕБНОСТИ (свойства и технология)

Вяжущее низкой водопотребности (ВНВ) представляет собой высокопрочное гидравлическое вяжущее, получаемое при совместном помоле портландцементного клинкера, гипсового камня и водопонижающей добавки (суперпластификатора).

В результате механохимического взаимодействия минералов цементного клинкера с суперпластификатором в процессе тонкого измельчения материал приобретает уникальные, специфичные свойства, отличающие его от обычного портландцемента. прочность цемента возрастает на 2-3 марки, а пластифицирующий результат органического компонента модификатора увеличивается примерно в два раза. На практике это приводит к снижению водосодержанияизопластичных бетонных смесей до 120-135 л/м3 и В/Ц до 0,25-0,30 для подвижных смесей и до 0,20-0,25 - для жестких (под Ц в этом месте понимается расход вяжущего).

Заметным преимуществом применения бетонов на ВНВ является снижение температуры изотермического прогрева или полный отказ от тепловой обработки.

Достоинство и преимущество вяжущих низкой водопотребности (ВНВ) в их высокой дисперсности, в весьма большой прочности (до 100 Мпа). Это достигается за счет содержания в больших количествах суперпластификатора С-3.

Одно из преимуществ ВНВ - длительное сохранение активности и интенсивный набор прочности цементного камня и бетона на его основе в различные, в том числе и ранние, сроки твердения.

Одно из важных условий получения ВНВ заданного качества — необходимая влажность исходных компонентов, суммарное значение которых не должно превышать 3 процентов в общей массе состава.

Для производства вяжущих низкой водопотребности используют шаровые, трубчатые и вибрационные мельницы. Однако, как показали исследования, предпочтительнее шаровые мельницы, снабженные сепаратором. Они обеспечивают заданный гранулометрический состав.

Бетоны на основе ВНВ из высокоподвижных бетонных смесей характеризуются высокой морозостойкостью и трещиностойкостью.

Изготовление ВНВ может производится полунепрерывным (поточным) или периодическим способами производства. Организация производственного процесса основывается на следующих принципах:

Прямоточность - горизонтальная, прямолинейная - сырьё, полупродукты перемещаются к рабочим постам периодически конвейерными механизмами.

Ритмичность - повторяемость каждой операции и всего технологического процесса в целом через строго установленные промежутки времени.

Непрерывность - каждая последующая действо процесса выполняется после окончания предыдущей операции, оборудование и обслуживающий персонал не простаивают.

1. 15 ПОРТЛАНДЦЕМЕНТ И ЕГО РАЗНОВИДНОСТИ (состав, сырье, основы технологии, свойства)

Технология

Портландцемент получают его при смешении перемолотых клинкера и гипса. Технология приготовления клинкера — известь и глину нагревают в печи до 1450°С. Затем, полученные гранулы перемалывают, а в смесь добавляют измельченный гипс. Потртландцемент получают мокрым или сухим способом. При мокром способе сырьё размалывают в мельнице, дробят, затем погружают в бассейн, размешивают и частично измельчают и потом в виде полужидкой массы-шлама подают во вращающуюся печь диаметром более 7 и длиной более 200м. Шлам ручьём течёт навстречу горящим газам, образующимся при сгорании топлива, высыхает, освобождается от углекислоты. Образовавшиеся после высыхания серые ноздреватые шарики размалывают в шаровых мельницах в тонкий порошок, получая цемент.

При сухом способе, которому, по всей вероятности принадлежит будущее цементного производства, навстречу горящим газам подают не шлам, а размолотое в порошок сырьё: известняк, глину, шлаки. При этом экономится топливо, которое при мокром способе расходуется на испарение воды.

Минералогический состав

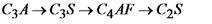

цемента включает четыре основных минерала: 3CaO×SiO2– трехкальциевый силикат (C3S) – алит (45 – 60%), 2CaO×SiO2 – двухкальциевый силикат (C2S) – белит (10 – 30 %), 3CaO×Al2O3 – трехкальциевый алюминат (C3A) – целит (5 – 12%), 4CaO×Al2O3×Fe2O3 – четырехкальцевый алюмоферрит – C4AF (10 – 20%). Свойства цемента определяют процентным содержанием входящих минералов, которые по своей химической активности, тепловыделению и скорости твердения располагаются следующим образом в порядке убывания

.

.

При смешивании портландцемента с водой, составляющие его минералы гидратируют с образованием новых кристаллических соединений, обуславливающих твердение цементного теста и прочность искусственного камня. Состав новообразований зависит от минералогического состава цемента, влажности и температуры окружающей среды. Продукт гидратации алита – гидрооксид кальция, растворяясь в воде, образует насыщенный щелочной раствор, обеспечивающий не только стабильность образованных кристаллических гидратных соединений, но и арматуры при эксплуатации железобетонных конструкций.

Виды

При содержании добавок до 20% получают рядовой портландцемент (ПЦ), при увеличении доменного шлака с 21 до 60% – шлакопортландцемент (ШПЦ), пуццолановых (диатомит, золы, вулканический пепел) с 21 до 40% – пуццолановый портландцемент (ППЦ). В связи с уменьшением содержания химически активного составляющего – клинкера, эти цементы обладают замедленным твердением, низким тепловыделением и морозостойкостью, а в случае пуццоланового и воздухостойкостью. К положительным свойствам вяжущих можно отнести повышенные водо- и солестойкость, а также термостойкость (до 700ºС) шлакопортландцемента. Рациональное применение этих цементов: подводное и подземное бетонирование, жаростойкие бетоны (ШПЦ). Оптимальный режим твердения – термовлажностная обработка (ТВО).

При введении в качестве добавок кремнезема, известняка, доломита (до 30%) получают безусадочный наполненный цемент низких марок, который применяют для штукатурных растворов.

Следующие по объему выпуска и значимости – портландцементы с органическими поверхностно-активными добавками. Механизм действия добавок заключается в их способности адсорбироваться на поверхности цементных зерен. В результате при

использовании гидрофобных добавок поверхность приобретает свойство водоотталкивания – получают гидрофобный портландцемент (ГФ), если характер добавки гидрофильный – пластифицированный портландцемент(ПЛ).

Преимущества ГФ портландцемента в длительном хранении без снижения технических показателей и повышенная водостойкость, поэтому его используют при возведении гидротехнических сооружений, дорожных покрытий.

Пластифицированный портландцемент применяют с целью повышения пластичности смеси без увеличения расхода воды или для увеличения прочности, морозостойкости, водонепроницаемости при снижении расхода воды и сохранении заданной пластичности.

Для усиления пластифицирующего эффекта в мельницу при помоле клинкера вводят добавки суперпластификаторы и получают вяжущее низкой водопотребности (ВНВ), позволяющее сократить расход воды до 20%.

Декоративные растворы и бетоны получают с использованием белого и цветного(белый с пигментами) портландцементов. Необходимая степень белизны обеспечивается жесткими требованиями, предъявляемыми к сырью по содержанию красящих примесей (соединений марганца и железа).

При возведении конструкций, эксплуатация которых связана с действием сульфатосодержащих сред (фундаменты, дамбы, плотины и т.д.), во избежание солевой коррозии, применяют специальный сульфатостойкий портландцемент(СПЦ). Его получают путем тщательной корректировки минералогического состава, в котором ограничено содержание С3А до 5%, С3S до 50% и сумма С3А + С4AF до 22%.

Получение монолитных конструкций, особенно при низких положительных температурах, а также высокая энергоемкость технологии производства сборного железобетона с использованием термовлажностной обработки требуют применения высокоэффективного быстротвердеющегопортландцемента(БПЦ). Это, как правило, цементы высоких марок

(500 – 700) за счет увеличения содержания наиболее активных по отношению к воде минералов С3S и С3А и увеличения тонкости помола с 3000 до 5000 см2/г, что позволяет обеспечивать до 70% марочной прочности

в трехсуточном возрасте естественного твердения.

Тампонажный портландцемент применяют для цементирования холодных (22 ± 2 0С) и горячих (75 ± 3 0С) нефтяных и газовых скважин. Для придания специфических свойств (замедленное схватывание, солестойкость, повышенная плотность цементного камня) в их состав вводят от 10 до 70% минеральных добавок (шлак, кварцевый песок, известняк).

Шлакощелочной цемент получают путем помола доменного шлака и щелочесодержащего компонента или затворением тонкомолотого шлака концентрированным щелочным раствором.

Специальные виды цементов отличаются от портландцемента используемым сырьем, технологией изготовления и, как следствие, наличием специфических свойств. К этому классу цементов относят глиноземистый, безусадочный, напрягающий, расширяющийся и шлакощелочной. Глиноземистый цемент получают обжигом до плавления смеси бокситов или высокоалюминатных шлаков и известняка при температуре 1500 – 1600ºС

В зависимости от соотношения компонентов составы на глиноземистом цементе с добавками гипса и гидроалюминатов кальция используют для получениябезусадочного, напрягающего и расширяющегося цементов

Дата: 2019-03-05, просмотров: 309.