ИНН. МАТ-ЛЫ В СТР-ВЕ

Инновационный материал - внедрённое новшество, обеспечивающее качественный рост эффективности процессов возведения или эксплуатации зданий и сооружений.

Они должны: -упрощать и ускорять процесс строительства;

- снижать себестоимость строительства или эксплуатационные расходы;

- повышать энергоэффективность объекта;

- увеличивать жизненный цикл здания/сооружения.

КОМПОЗ. МАТ-ЛЫ

Композиционный материал – это материалы, состоящие из двух или более компонентов (армирующих элементов и скрепляющей их матрицы) и обладающие свойствами, отличными от суммарных свойств компонентов. При этом предполагается, что компоненты, входящие в состав композита, должны быть хорошо совместимыми и не растворяться или иным способом поглощать друг друга.

В широком смысле композиционный материал – это любой материал с гетерогенной структурой, т. е. со структурой, состоящей минимум из двух фаз.

Классификация:

1) По материалу матрицы (материаловедческий принцип) КМ с металлической матрицей называют металлическими ком-позиционными материалами (МКМ), с полимерной матрицей – полимерными композиционными материалами (ПКМ), с керамической – керамическими композиционными материалами (ККМ). КМ, содержащие два и более различных по составу матричных материала, называют полиматричными.

2) По геометрии армирующих элементов

- порошковые; - волокнистые; -пластинчатые;

3) По структуре и расположению компонентов: -матричной,- слоистой; -каркасной ;- комбинированной структурой.

4) по схеме армирования: хаотично-армированные; упорядоченно-армированные;

5) по методам получения: жидкофазными методами; твердофазными методами; методы осаждения-напыления; комбинир. методы

6) по назначению: - общеконструкционн.; жаропрочные; термостойкие; фрикционные; антифрикц.; ударопроч.;теплозащ.; со спец. св-ми.

Основные требования к КМ: обеспечение минимальной массы конструкций, максимальной прочности, жесткости, надежности, долговечности при работе в тяжелых условиях нагружения, при высоких температурах и в агрессивных средах.

К отраслям, активно использующим композиционные материалы, относятся авиация, космонавтика, наземный транспорт, химическое машиностроение, медицина, спорт, туризм, образование.

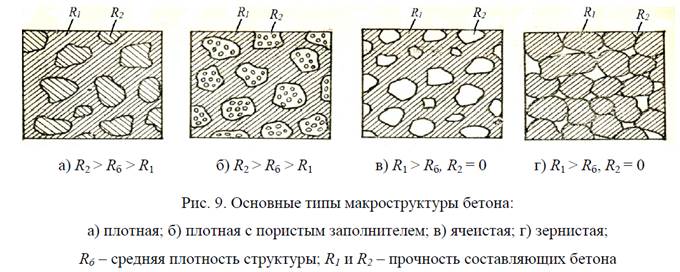

ТИПЫ МАКРОСТРУКТУР БЕТОНА

1. Плотная структура может иметь:

− «плавающее» расположение заполнителя: зерна находятся на значительном удалении друг от друга;

− контактное расположение заполнителя: зерна соприкасаются друг с другом через тонкую прослойку цементного камня. Плотная структура состоит из сплошной матрицы цементного камня, в которую вкраплены зерна заполнителя, достаточно прочно связанные с материалом матрицы.

2. Ячеистая структура – в сплошной среде твердого материала распределены поры различных размеров в виде отдельных условно замкнутых ячеек.

3. Зернистая структура – совокупность скрепленных между собой зерен твердого материала. Пористость зернистой структуры непрерывна.

РОЛЬ ЗАПОЛНИТЕЛЕЙ В СВОЙСТВАХ БЕТОНА И ТРЕБОВАНИЯ К ЗАПОЛНИТЕЛЯМ.

Бетоны — искусственные каменные материалы, состоящие из большого количества зерен заполнителя, связанных между собой затвердевшим вяжущим. В бетонах заполнители занимают примерно 80% всего объема материала. В качестве заполнителей обычно применяют природные материалы (песок, гравий, щебень) или отходы промышленности (металлургические шлаки). Кроме того, заполнители снижают усадку бетонов и растворов, повышают их трещиностойкость, а в некоторых случаях придают бетонам специальные свойства (например, для получения легких бетонов используют пористые заполнители).

Основные требования к заполнителям. Заполнители — природные или искусственные материалы в виде зерен различного размера — от 0,16 до 70 мм. В зависимости от размера зерен различают заполнители: мелкие (песок) — зерна размером 0,16… 5 мм и крупные (гравий, щебень) — зерна размером 5…70 мм. По строению зерен и насыпной плотности различают плотные и пористые заполнители (у пористых насыпная плотность менее 1200 кг/м3).

Как у мелкого, так и крупного заполнителей соотношение зерен различного размера должно находиться в определенных пределах, т.е. заполнитель должен иметь определенный зерновой (гранулометрический) состав. Это диктуется необходимостью максимального насыщения бетона зернами заполнителя, что возможно при условии, когда в промежутки между самыми крупными зернами входят более мелкие, а в промежутки между последними еще более мелкие и т.д. Чтобы оценить соотношение между зернами заполнителя разного размера, определяют зерновой состав заполнителя. Для этого, используя стандартные сита с ячейками определенного размера, заполнитель делят на фракции*: 70…40, 40…20, 20…10 и 10…5 мм для крупного заполнителя и 5…2,5; 2,5…1,25; 1,25…0,63; 0,63…0,315 и 0,315…0,16 мм для песка. Полученные результаты сравнивают с требованиями соответствующего стандарта.

Для выполнения различных расчетов, например расчета состава бетона, необходимо знать насыпную плотность, среднюю плотность зерен, межзерновую пустотность, влажность, водопо-глощение и другие свойства заполнителей.

Обязательное требование ко всем заполнителям — отсутствие вредного влияния на процесс твердения вяжущего, а также на прочность и долговечность бетонов и растворов. С этой целью определяют прочность, морозостойкость, стойкость к различным химическим и физическим воздействиям заполнителей, их минеральный состав, характер формы зерен и т.п., а также наличие в заполнителе вредных примесей (глинистых, пылевидных, органических и др.).

Высокопрочный бетон

Данный состав можно достичь при выполнении условиях: 1) применение высокопрочных цементов и заполнителей; 2) предельно низкое В/Ц; 3) применение суперпластификаторов и комплексных добавок, способствующих получению плотной структуры бетона; 4) особо тщательное перемешивание и уплотнение бетонной смеси; 5) создание наиболее благоприятных условий твердения бетона.

Необходимо применять цементы активностью Rц больше 50 МПа желательно с низким значением нормальной густоты, определённого минералогического состава, тонкомолотые, с повыш. содер-м C3S C3A и быстротвердеющие цементы.

Для гарантированного получения плотной и прочной структуры расход цемента в высокопрочном бетоне ограничивается, т.к. это способствует получению менее дефектной структуры.

Быстротвердеющий бетон

Получение БТ бетона, обладающего относительно высокой прочностью в раннем возрасте (1-3 сут.) при твердении в нормальных условиях, достигается применением БТЦ, а также различными способами ускорения твердения цемента. К этим способам относятся: 1) применение жесткой бетонной смеси с низкими значениями В/Ц; 2) использование добавок ускорителей твердения (CaCl2), глиноземистого цемента и др.; 3) сухое или мокрое домалывание цемента с добавкой гипса (2-5% от массы цемента) или с применением комплексных специальных добавок; 4) активация цементного раствора.

При выборе состава бетона можно пользоваться формулой

Rб1=0,65 . Rц1(Ц/В-1,3) где Rц1 – прочность цемента при сжатии через 1 сутки, МПа.

Полимерцементный бетон

Это бетон с полимерной добавкой, составляющей 10-15 % от массы цемента.

По виду вяжущего минерального связующего могут быть полимерцементные, полимеризвестковые, полимергипсовые.

Добавками служат различные высокомолекулярные органические соединения, такие как поливинилацетат (ПВА), латексы, водорастворимые смолы. Добавки вводят при приготовлении бетонных смесей в виде эмульсий или суспензий, что обеспечивает их равномерное распределение. Затвердевая, полимер армирует цементный камень, стягивая его, что несколько повышает усадку таких бетонов.

Полимерцементные бетоны имеют повышенную стойкость к морской воде. Их стираемость в 15-20 раз выше, чем у обычных цементных бетонов.

ПОЛИМЕРБЕТОНЫ.

Представляют искусственный камневидный материал, получаемый на основе синтетических смол и химически стойких наполнителей и заполнителей без участия минеральных вяжущих и воды.

Классифицируются полимербетоны по видам полимерного связующего:

-эпоксидные до 160МПа

- полиэфирные 80-120МПа

- фенолформальдегидные 40-60 МПа

- ацетонформальдегидные 40-60 МПа

Расход полимерного связующего составляет 5-10 % от общей массы.

К недостаткам следует отнести: большая ползучесть и необходимость особой острожности при работе с полимерами и отвердителями.

Технология

Портландцемент получают его при смешении перемолотых клинкера и гипса. Технология приготовления клинкера — известь и глину нагревают в печи до 1450°С. Затем, полученные гранулы перемалывают, а в смесь добавляют измельченный гипс. Потртландцемент получают мокрым или сухим способом. При мокром способе сырьё размалывают в мельнице, дробят, затем погружают в бассейн, размешивают и частично измельчают и потом в виде полужидкой массы-шлама подают во вращающуюся печь диаметром более 7 и длиной более 200м. Шлам ручьём течёт навстречу горящим газам, образующимся при сгорании топлива, высыхает, освобождается от углекислоты. Образовавшиеся после высыхания серые ноздреватые шарики размалывают в шаровых мельницах в тонкий порошок, получая цемент.

При сухом способе, которому, по всей вероятности принадлежит будущее цементного производства, навстречу горящим газам подают не шлам, а размолотое в порошок сырьё: известняк, глину, шлаки. При этом экономится топливо, которое при мокром способе расходуется на испарение воды.

Минералогический состав

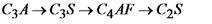

цемента включает четыре основных минерала: 3CaO×SiO2– трехкальциевый силикат (C3S) – алит (45 – 60%), 2CaO×SiO2 – двухкальциевый силикат (C2S) – белит (10 – 30 %), 3CaO×Al2O3 – трехкальциевый алюминат (C3A) – целит (5 – 12%), 4CaO×Al2O3×Fe2O3 – четырехкальцевый алюмоферрит – C4AF (10 – 20%). Свойства цемента определяют процентным содержанием входящих минералов, которые по своей химической активности, тепловыделению и скорости твердения располагаются следующим образом в порядке убывания

.

.

При смешивании портландцемента с водой, составляющие его минералы гидратируют с образованием новых кристаллических соединений, обуславливающих твердение цементного теста и прочность искусственного камня. Состав новообразований зависит от минералогического состава цемента, влажности и температуры окружающей среды. Продукт гидратации алита – гидрооксид кальция, растворяясь в воде, образует насыщенный щелочной раствор, обеспечивающий не только стабильность образованных кристаллических гидратных соединений, но и арматуры при эксплуатации железобетонных конструкций.

Виды

При содержании добавок до 20% получают рядовой портландцемент (ПЦ), при увеличении доменного шлака с 21 до 60% – шлакопортландцемент (ШПЦ), пуццолановых (диатомит, золы, вулканический пепел) с 21 до 40% – пуццолановый портландцемент (ППЦ). В связи с уменьшением содержания химически активного составляющего – клинкера, эти цементы обладают замедленным твердением, низким тепловыделением и морозостойкостью, а в случае пуццоланового и воздухостойкостью. К положительным свойствам вяжущих можно отнести повышенные водо- и солестойкость, а также термостойкость (до 700ºС) шлакопортландцемента. Рациональное применение этих цементов: подводное и подземное бетонирование, жаростойкие бетоны (ШПЦ). Оптимальный режим твердения – термовлажностная обработка (ТВО).

При введении в качестве добавок кремнезема, известняка, доломита (до 30%) получают безусадочный наполненный цемент низких марок, который применяют для штукатурных растворов.

Следующие по объему выпуска и значимости – портландцементы с органическими поверхностно-активными добавками. Механизм действия добавок заключается в их способности адсорбироваться на поверхности цементных зерен. В результате при

использовании гидрофобных добавок поверхность приобретает свойство водоотталкивания – получают гидрофобный портландцемент (ГФ), если характер добавки гидрофильный – пластифицированный портландцемент(ПЛ).

Преимущества ГФ портландцемента в длительном хранении без снижения технических показателей и повышенная водостойкость, поэтому его используют при возведении гидротехнических сооружений, дорожных покрытий.

Пластифицированный портландцемент применяют с целью повышения пластичности смеси без увеличения расхода воды или для увеличения прочности, морозостойкости, водонепроницаемости при снижении расхода воды и сохранении заданной пластичности.

Для усиления пластифицирующего эффекта в мельницу при помоле клинкера вводят добавки суперпластификаторы и получают вяжущее низкой водопотребности (ВНВ), позволяющее сократить расход воды до 20%.

Декоративные растворы и бетоны получают с использованием белого и цветного(белый с пигментами) портландцементов. Необходимая степень белизны обеспечивается жесткими требованиями, предъявляемыми к сырью по содержанию красящих примесей (соединений марганца и железа).

При возведении конструкций, эксплуатация которых связана с действием сульфатосодержащих сред (фундаменты, дамбы, плотины и т.д.), во избежание солевой коррозии, применяют специальный сульфатостойкий портландцемент(СПЦ). Его получают путем тщательной корректировки минералогического состава, в котором ограничено содержание С3А до 5%, С3S до 50% и сумма С3А + С4AF до 22%.

Получение монолитных конструкций, особенно при низких положительных температурах, а также высокая энергоемкость технологии производства сборного железобетона с использованием термовлажностной обработки требуют применения высокоэффективного быстротвердеющегопортландцемента(БПЦ). Это, как правило, цементы высоких марок

(500 – 700) за счет увеличения содержания наиболее активных по отношению к воде минералов С3S и С3А и увеличения тонкости помола с 3000 до 5000 см2/г, что позволяет обеспечивать до 70% марочной прочности

в трехсуточном возрасте естественного твердения.

Тампонажный портландцемент применяют для цементирования холодных (22 ± 2 0С) и горячих (75 ± 3 0С) нефтяных и газовых скважин. Для придания специфических свойств (замедленное схватывание, солестойкость, повышенная плотность цементного камня) в их состав вводят от 10 до 70% минеральных добавок (шлак, кварцевый песок, известняк).

Шлакощелочной цемент получают путем помола доменного шлака и щелочесодержащего компонента или затворением тонкомолотого шлака концентрированным щелочным раствором.

Специальные виды цементов отличаются от портландцемента используемым сырьем, технологией изготовления и, как следствие, наличием специфических свойств. К этому классу цементов относят глиноземистый, безусадочный, напрягающий, расширяющийся и шлакощелочной. Глиноземистый цемент получают обжигом до плавления смеси бокситов или высокоалюминатных шлаков и известняка при температуре 1500 – 1600ºС

В зависимости от соотношения компонентов составы на глиноземистом цементе с добавками гипса и гидроалюминатов кальция используют для получениябезусадочного, напрягающего и расширяющегося цементов

ГИПСОЦЕМЕНТНОПУЦЦОЛАНОВОЕ ВЯЖУЩЕЕ (ГЦПВ). СОСТАВ, ТЕХНОЛОГИЯ И СВОЙСТВА. ОБЛАСТЬ РАЦИОНАЛЬНОГО ПРИМЕНЕНИЯ.

Гипсоцементно-пуццолановое вяжущее состоит из 50-75% строительного гипса, 15-25% портландцемента и 10-25% активной минеральной добавки. Вместо портландцемента и активной минеральной добавки может применяться пуццолановый портландцемент. Пуццолановыми добавками служат трепел, диатомит, опока и другие материалы.

Гипсовые вяжущие совместно с портландцементом быстро твердеют, но через 1-3 месяца деформируются и даже могут разрушаться. Это происходит в результате образования трехсульфатной формы гидросульфоалюмината кальция, увеличивающегося в объеме. Перевод его в низкоосновные соединения по реакции:

3СаО·Аl203·ЗСаS04·З2H20 →3СаО·Аl203·СаS04·12Н20 + 2(СаS04·2Н20) + 16Н20

Тонкость помола – сито 02, не более 15%. Начало схватывания гипсоцементно-пуццоланового вяжущего наступает не ранее 4 мин, конец — не позднее 20 мин. Марки по прочности — 100 и 150. Достоинства этого вяжущего — повышенная водостойкость и способность твердеть во влажной и водной среде. Коэффициент размягчения составляет 0,6-0,8.

Бетоны и изделия на ГЦПВ характеризуются морозостойкостью 20—50 циклов в зависимости от состава вяжущих, их удельного расхода, вида, состава и плотности бетонов и других факторов. По сульфатостойкости эти вяжущие равноценны сульфатостойким портландцементам.

С 1956 г. гипсоцементно-пуццолановые вяжущие успешно применяют в строительстве. На их основе методом проката на стане И. Я- Козлова или в кассетах готовят панели для устройства стен ванных и душевых комнат, а также сантехнических кабин, вентиляционных блоков, наружных стеновых камней, используют в качестве основания под полы, для возведения малоэтажных зданий с/х назначения.

Известково-зольный цемент.

Известково-зольным цементом называется гидравлическое вяжущее вещество, получаемое либо совместным помолом сухой топливной золы или шлака с известью (негашеной, гашеной или гидравлической), либо тщательным смешением в сухом виде тех же раздельно измельченных материалов.

Главнейшими составными частями топливных шлаков и зол являются обожженное глинистое вещество, стекловидная составляющая, кварц, оплавленные шарики, содержащие кристаллы магнетита, несгоревший уголь и органическое вещество, пропитывающие пористые зерна. Качество золы как активной минеральной добавки снижает примесь несгоревшего угля.

Зола-унос, получаемая при сжигании угля в пылееугольных топках в условиях высоких температур, почти не обладает свойствами активной минеральной добавки. Поэтому вяжущее на ее основе при обычных температурах, твердения отличается малой активностью. Однако зола-унос - эффективный материал для изготовления изделий, подвергающихся тепловлажностной обработке, в особенности автоклавной.

Известково-зольный цемент - медленно схватывающееся и медленно твердеющее вяжущее вещество.

Известково-зольный цемент применяют в тех же случаях, что и другие цементы, получаемые на основе извести и гидравлических добавок.

Более эффективно вяжущее, получаемое на основе топливных зол и шлаков, содержащих не менее 15% СаО, например сланцевая зола. Такая зола, измельченная в порошок, обладает способностью самостоятельно затвердевать.

Вяжущий материал, аналогичный известково-зольному цементу, можно получить, используя очажные остатки кирпичеобжигательных кольцевых печей, представляющие собой золу, полученную от сжигания топлива, с некоторым количеством боя кирпича. Как показали работы после измельчения очажных остатков совместно с известью получается известково-очажный цемент с более высокой прочностью, чем обычный известково-зольный цемент, особенно при тонком помоле. Из очажных остатков известеобжигательных кольцевых печей можно путем измельчения без добавки извести получить цемент удовлетворительного качества

НРС – БЕТОНЫ НОВОГО ПОКОЛЕНИЯ (ПОНЯТИЕ, ОБЩАЯ ХАРАКТЕРИСТИКА, ТРЕБОВАНИЯ)

НРС – Это многокомпонентные бетоны с высокими эксплуатационными свойствами, прочностью, долговечностью, низкой диффузией и истираемостью, высокими защитными свойствами по отношению к арматуре и коррозионной стойкостью, биоцидностью и стабильностью объема.

Бетоны НРС являются высокофункциональными и обеспечивают универсальность свойств.

Бетоны НРС должны обладать следующими количественными характеристиками свойств:

- прочность в возрасте 2х сут. 30-50 Мпа, в возрасте 28 сут. 60-150 Мпа

- морозостойкость F600 и выше

- водонепроницаемость W12 и выше

- водопоглощение менее 1-2% по массе

-истираемость 0,3 – 0,4 гр/см2

- высокая газонепроницаемость

БЕТОНЫ СО СПЕЦ. СВ-МИ

Бетоны со специальными свойствами, такими как: низкой экзотермией, низкой проницаемостью, повышенной усадочной и термической трещиностойкостью.

-Высокопрочные тяжелые бетоны классов В60…90

-Самоуплотняющиеся бетоны

-Бетоны с компенсированной усадкой, низкой экзотермией и повышенной термической трещиностойкостью

-Бетоны сверхнизкой проницаемости с повышенной усадочной и термической трещиностойкостью для конструкций без устройства внешней гидроизоляции в грунтовых водах

САМОУПЛОТНЯЮЩИЕСЯ БЕТОНЫ (ХАРАКТЕРИСТИКА, СВОЙСТВА, ТРЕБОВАНИЯ К МАТЕРИАЛАМ, ИСТОРИЯ СОЗДАНИЯ).

Самоуплотняющийся бетон: бетон, изготовленный из бетонной смеси, способной уплотняться под действием собственного веса.

Самоуплотняющийся бетон (СУБ) – это бетон, который без воздействия дополнительной внешней уплотняющей энергии самостоятельно, под действием собственной тяжести и за счёт высокой подвижности течёт, освобождается от содержащегося в нём воздуха и полностью заполняет пространство опалубки, в том числе между арматурными стержнями.

История создания:

История СУБ началась в Японии в 1990 г. Там профессором Хайимой Окамурой было создано и внедрено в практику новое поколение добавок к бетону – высокоэффективные добавки (гиперпластификаторы) на базе полиакрилата и поликарбоксилата. Использование этих добавок совместно с повышенным количеством (по сравнению с традиционным цементобетоном) мелких пылевидных частиц микронаполнителей (микрокремнезём, различные золы, молотые граншлак или известняк и др.) дало возможность получить СУБ. С использованием СУБ в Японии был построен ряд уникальных сооружений, среди которых, например, открытый в 1998 г. мост Акаши-Кайкё (центральный пролёт 1991 м и две секции по 960 м).

Характеристика:

Бетонная смесь характеризуется низким водоцементным соотношением (0,38–0,4), при этом обладает высоким показателем удобоукладываемости (до 70 см). Качественный СУБ отличается повышенной плотностью, отсутствием в структуре капилляров и крупных пор. Эта особенность значительно снижает риск развития коррозионных, окислительных процессов. Его прочность на сжатие доходит до 100 МПа, модуль эластичности колеблется в пределах 30–36 ГПа, содержание воздуха не превышает 6 %

Характеристики и состав

В большинстве случаев самоуплотняющийся легкий бетон по своим качествам во многом схож с теми параметрами, что и обыкновенная смесь. Комбинируя количественный состав компонентов, можно достичь как обычной, так и повышенной прочности, эластичности и степени усадки. Основные характеристики СУБ с их усредненным количественным значением:

- прочность на сжатие через: 28 суток – 40÷80 МПа, 91 сутки – 55÷100 МПа;

- эластичность – 30÷36 ГПа;

- усадка (×10-6) – 600÷800;

- соотношение связующее/вода – 40/25%;

- количество содержащегося воздуха – 4,5÷6%.

Достоинства и недостатки

Большое число положительных характеристик часто склоняет ответственных строителей к решению купить самоуплотняющийся быстротвердеющий бетон.

К главным его плюсам относят:

1) возможность применения на площадках, значительно удаленных от места производства;

2) снижение энерго- и трудозатрат — не используются при укладке бетона виброуплотнители;

3) уменьшение времени реконструкции либо строительства;

4) производство бетонных изделий с максимально качественной поверхностью;

5) равномерное распределение смеси по всему объему.

Недостатки: коэффициент ползучести и цена самоуплотняющегося тяжелого бетона больше, чем у товарного.

Свойства:

Самоуплотняющийся бетон изготавливается из следующих ингредиентов:

- вода;

- портландцемент;

- пластификаторы;

- песок;

- химические модификаторы;

- щебень мелких фракций;

- различные наполнители, которые увеличивают стойкость к образованию коррозии и трещин, делают большей прочность материала.

Важной отличительной чертой современных самоуплотняющихся бетонов в сравнении с литыми бетонными смесями прошлого является отсутствие водоотделения и расслоения при высокой текучести смеси. Низкое водоцементное отношение цементного теста при введении в состав смеси высокоэффективных гиперпластификаторов обеспечивает значительное повышение плотности цементно-водной суспензии. Однако плотность суспензии, даже в случае предельного снижения водоцементного отношения не достигает плотности заполнителя — 2500…2700 кг. Это обстоятельство свидетельствует в пользу того, что повышение плотности цементного теста является только дополнительным фактором, снижающим склонность бетонной смеси к расслоению.

САМООЧИЩАЮЩИЙСЯ БЕТОН (ХАРАКТЕРИСТИКА, СВОЙСТВА, ТРЕБОВАНИЯ К МАТЕРИАЛАМ, ИСТОРИЯ СОЗДАНИЯ)

В его состав входят наночастицы диоксида титана (TiO2).

Фотокаталитические свойства диоксида титана применялись для создания различных материалов с середины 1990-х гг. Изначально диоксид титана применялся в качестве белого пигмента в лакокрасочной промышленности, позволяющего не только получать покрытия различной цветовой гаммы, но и значительно улучшать их свойства. Затем на поверхностях, обработанных диоксидом титана, были обнаружены явления самоочищения, обусловленные их высокой гидрофобностью.

Благодаря фотокатализу поверхность из такого цемента может сама собой очищаться. Происходит это так: когда солнечные лучи касаются стен здания, диоксид титана, входящий в их состав, действует как катализатор и ускоряет химическую реакцию. Загрязнения (бактерии, споры бактерий, плесень), которыми покрыты стены любого здания, – просто разлагаются на воду, кислород и соли в присутствии катализатора.

Кроме того, цемент с наночастицами сам себя моет. Известно, что практически любая твердая поверхность отталкивает воду. Степень отталкивания зависит от угла между краем капли и твердым телом. Обычно угол смачиваемости равен порядка 80 градусов. После того как солнечные лучи попадают, например, на бетонную стену дома, в состав которой входит диоксид титана, угол уменьшается до 0 градусов. В это время поверхность становится восприимчивой к смачиванию – гидрофильной, т.е. вместо образования капель вода равномерно по ней растекается. В течение последующих 1–2 дней гидрофильность сохраняется, а затем угол смачиваемости начинает постепенно увеличиваться, пока не достигнет снова 80 градусов. Поверхность становится водоотталкивающей, а накопившаяся за это время вода скатывается с нее, увлекая за собой частички грязи.

ВЫСОКОПРОЧНЫЕ БЕТОНЫ (КЛАССЫ, ОСНОВНЫЕ СВОЙСТВА, ТРЕБОВАНИЯ К МАТЕРИАЛАМ, ИСТОРИЯ СОЗДАНИЯ)

Класс по прочности высокопрочного бетона по EN 206-1 «Бетоны» обозначается С70, С80, С100 (прочность цилиндров 100 МПа, прочность кубов 115 МПа).

Наряду с высокой прочностью высокопрочные бетоны имеют и другие качественные свойства, такие как высокая плотность, водонепроницаемость, морозостойкость. Этого можно добиться за счет увеличения требований к исходным материалам, а также к ряду показателей. В первую очередь это относится к В/Ц (не более 0,35-0,4). Заполнители, как мелкие, так и крупные, должны быть высокопрочными и иметь высокий модуль упругости.

Высокопрочный бетон обладает значительно меньшей пористостью по сравнению с рядовыми. Поэтому важное значение имеет сцепление между зернами заполнителя и цементным камнем.

Так как ВПБ получили свое развитие зарубежом, то в качестве вяжущего в зарубежной практике были опробованы все цементы согласно европейским стандартам.

Цементы (в соответствии с EN и ГОСТ 31108):

CEM I – базовый цемент (90-95 % портландцементный клинкер);

CEM II – Портландцемент (80-94%) с минеральными добавками (шлак, пуццолановая, зола-унос, микрокремнизем, известняк и др.);

CEM III – шлакопортландцемент (35-64 %);

CEM IV – пуццолановый цемент (65-79 %);

CEM V – композиционный цемент (40-78%).

Для ВПБ класс цемента должен быть не ниже 42,5.

Чтобы обеспечить высокую прочность, рекомендуется применять мелкий(не более 5 мм) базальтовый, габровый или гранитный щебень.

Крупный заполнитель – не более 16 мм (в РФ – 20 мм, так как у нас нет сита на 16 мм).

Необходимо ограничить содержание мелкодисперсных частиц с размером менее 0,125 мм и мелкодисперсного песка (до 0,5 мм). Их суммарное количество не должно превышать 3 %.

Обязательное условие – введение микронаполнителя (микрокремнизем, зола-унос, метакаолин, нанокремнизем и др.) для того, чтобы усилить сцепление между цементным камнем и зернами наполнителя, и введение пластификатора 3го поколения (гиперпластификаторы) на основе поликарбоксилатов.

ВЫСОКОПРОЧНЫЕ БЕТОНЫ (СОСТАВЫ, ТРЕБОВАНИЯ К МАТЕРИАЛАМ, ОБЛАСТЬ ПРИМЕНЕНИЯ)

Состав высокопрочного бетона (Германия) на 1 м3:

1) Цемент ЦЕМ 1 42,5 – 380 кг

2) Суспензия микрокремнизема – 60 кг

3) Зола-унос каменного угля – 60 кг

4) Заполнитель: - 1812 кг

песок 0/2 мм (30%)

щебень 2/8 мм (25%)

щебень 8/16 мм (45%)

5) вода – 89,8 кг

6) гиперпластификатор

7) замедлитель твердения

8) полипропиленовая фибра (чтобы увеличить огнейстокость)

При этом составе В/Т=0,277

Требования к материалам:

Для ВПБ класс цемента должен быть не ниже 42,5.

Чтобы обеспечить высокую прочность, рекомендуется применять мелкий(не более 5 мм) базальтовый, габровый или гранитный щебень.

Крупный заполнитель – не более 16 мм (в РФ – 20 мм, так как у нас нет сита на 16 мм).

Необходимо ограничить содержание мелкодисперсных частиц с размером менее 0,125 мм и мелкодисперсного песка (до 0,5 мм). Их суммарное количество не должно превышать 3 %.

Обязательное условие – введение микронаполнителя (микрокремнизем, зола-унос, метакаолин, нанокремнизем и др.) для того, чтобы усилить сцепление между цементным камнем и зернами наполнителя, и введение пластификатора 3го поколения (гиперпластификаторы) на основе поликарбоксилатов.

Применение ВПБ:

- высотное строительство, возведение мостов;

- непроницаемые для жидкостей резервуары/поверхности в установках для хранения, дозирования и транспортировки экологически опасных жидкостей;

- облицовка водоочистных установок;

- промышленные напольные покрытия;

- бетон для несгораемых сейфов.

Внутренний уход

Внутренний уход (1С), также как и внешний, может быть классифицирован на две категории:

а) внутренний водный уход (иногда называемый «водным захватом»), когда агент действует как водный резервуар, который постепенно выпускает воду;

б) закрытый внутренний уход, когда агент предназначен для того, чтобы задержать или предотвратить потерю воды твердеющим бетоном.

Преимущества и эффекты методов 1С будут описаны ниже. Они могут рассматриваться с разных точек зрения. Во-первых, с точки зрения пользователя, который хочет получить экономичную бездефектную конструкцию. Кроме того, в строительный процесс вовлечены контрактор, поставщик бетона, исследователь, проектировщики, техники, рабочие и т.д. Для всех них, если исходить из конечной цели сделать хороший бетон еще лучше, было бы неплохо упростить процесс, сделать его технологичным, легко контролируемым и понятным. Поскольку технологии 1С все активнее занимают свое место на рынке, их освоение произойдет быстрее, если будут использоваться уже известные материалы и методы при минимальной их модификации.

Состав нанобетонов

Термин «нанобетон» является собирательным, он включает в себя целый ряд специализированных бетонов. При их изготовлении применяются в различных комбинациях наноматериалы, изменяющие структуру, плотность и другие свойства бетонов.

В состав традиционного бетона входят вяжущее вещество, заполнитель и вода, а также пластифицирующие добавки, улучшающие свойства стройматериала.

При производстве нанобнтонов вместо обычных пластификаторов применяют наноинициаторы, изменяющие (армирующие) структуру бетона на молекулярном уровне. Вследствие этого снижается потребность в дополнительных армирующих материалах.

Наноинициаторы — это полые полимерные углеродные трубки диаметром в несколько микрон и с толщиной стенок в несколько атомов. Но их прочность — более 100 гигапаскалей. К тому же наноинициаторы устойчивы к действию щелочей и кислот.

В качестве наноинициаторов используют также оксид кремния и диоксид титана.

Свойства нанобетонов

Прочность нанобетона в полтора раза выше, чем обычного. Высока и долговечность этого материала.

Его морозоустойчивость выше на 50%: ему не страшны температуры до минус 150-180 ºС. Нанобетоны могут выдерживать нагрев до 800ºС.

Под воздействием солнечных лучей наночастицы диоксида титана становятся фотокатализатором, который преобразует пары воды и атмосферный кислород в атомарный кислород, обладающий бактерицидным действием.

Измененная структура нанобетона резко уменьшает потребность в воде вяжущей составляющей, что в 6 раз уменьшает массу бетонной конструкции и вероятность возникновения трещин.

Сфера применения

Свехлегкие нанопенобетоны применяются в основном в индивидуальном строительстве и при устройстве перегородок в различных помещениях.

Наноструктурированные бетоны, средние по плотности, обладают высокой прочностью и великолепными эксплуатационными качествами. Их используют при возведении мостов, в дорожном строительстве и при укладке аэродромных покрытий. Этот современный материал применялся, например, в Сочи при подготовке трасс к зимней Олимпиаде-2014. Новое бесшовное долговечное дорожное полотно обладает не только прочной основой, но и гораздо более безопасно при землетрясениях.

Разработаны и сверхпрочные наноструктурированные бетоны, применяющиеся для сооружения несущих элементов зданий, лифтовых шахт.

Сегодня проектировщики рассматривают возможность применения нанобетонов при возведении зданий в сейсмически активных зонах, а также для укрепления домов, уже имеющихся в этих зонах. Предлагается наращивать опоры, сечения, использовать вдавливаемые сваи в фундаменте, существенно повышая его надежность.

Вероятно, нанобетоны будут применяться и при строительстве подземных объектов в современных мегаполисах.

ОБЛЕГЧЕННЫЕ СЭНДВИЧ-ПАНЕЛИ

Классические сэндвич панели отечественный производитель начал выпускать задолго до появления на рынке СИП изделий. Стеновые, кровельные модификации с одно, двухсторонним профилированием (PUR, PIR, прочие варианты), помимо пенополистирола, заполняются пенополиуретаном, стекловолокном, базальтовой ватой.

Для удобства застройщиков применяется несколько вариантов покрытий:

o гипсокартон – только внутренняя поверхность для отделки помещений

o полиэстер – бюджетный вариант с невысоким ресурсом

o пурал – устойчив к ультрафиолету, агрессивным средам

o алюцинк – резко повышает цену сэндвичей

o пластизол – не боится механических повреждений

Технология быстровозводимых зданий

Стандартные операции при строительстве быстровозводимых зданий имеют последовательность:

o сборка каркаса – монтаж колонн из металлопроката или заливка бетона в опалубку, стыковка несущих балок, ферм, крепление прогонов из профильной трубы (при необходимости)

o облицовка панелями – длина изделий достигает 7,5 м, что позволяет обходиться без прогонов, крепя панели к колоннам

o монтаж кровли – обычно используются изделия с односторонним профилированием

Каждая панель оснащена замками (больше 10 разновидностей), перед стыковкой швы промазываются герметиком либо заполняются монтажной пеной, полиуретановой лентой, базальтовым теплоизолятором. Крепление осуществляется сквозь панель либо скрытными способами. На заключительном этапе швы декорируются накладными планками, доборными элементами.

Типовые здания из сэндвич панелей монтируются в короткие сроки, обладают высоким ресурсом, но, недостаточным качеством экстерьеров. Поэтому из этого материала чаще сооружаются административные, промышленные здания, спортивные сооружения.

СУТЬ МАТЕМАТИЧЕСКОГО ПЛАНИРОВАНИЯ ЭКСПЕРИМЕНТА ПРИ ПРОЕКТИРОВАНИИ СОСТАВОВ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Проектирование состава бетона по таблицам, графикам, номограммам производится в следующем порядке. Вначале определяют В/Ц с учетом коэффициента, который зависит от требуемой подвижности или жесткости бетонной смеси, модуля крупности песка, нормальной густоты цементного теста, крупности щебня (гравия), В/Ц.

Расход воды определяется по графикам, основанным на закономерности постоянной водопотребности в равноподвижных бетонных смесях. Количество каждого материала назначается в соответствии с изменением расхода воды по таблицам и графикам, исходя из того, что фактическая объемная масса должна быть равна или близка к теоретической (расчетной объемной массе).

Процесс подбора состава бетона включает в себя: определение номинального состава, расчет и корректировку рабочего состава, расчет и передачу в производство рабочих дозировок. В качестве варьируемых параметров состава принимают параметры, оказывающие влияние на свойства бетонной смеси и нормируемые показатели качества бетона в зависимости от вида бетона и принятой методики расчета. Например, для тяжелого бетона в общем случае это цементно-водное отношение, доля песка в смеси заполнителей и расход добавки. При этом для каждого вида бетона устанавливают основной параметр, в большей мере влияющий на его прочность (например, для тяжелого бетона – цементно-водное отношение). Объект может быть описан системой уравнений: линейных, нелинейных,дифференциальных, интегральных.

Задача сводится к подбору таких уровней Х, которые обеспечили бы определенные значения У, в частности, оптимальные. Исследуя значения Х и соответствующие им значения У, можно найти статистическую закономерность, описывающую эту связь.

Такой подход к задачам технологии бетона и железобетона позволяет абстрагироваться от некоторых сложных и пока мало изученных физико-химических явлений, происходящих в бетонах в процессе их получения и эксплуатации.

В результате количественного исследования функциональной

модели удается получить совокупность соотношений, которые выражают в виде математических зависимостей (графиков, уравнений, неравенств, логических условий, графов и т. д.) реальные физические характеристики систем. Эта совокупность соотношений вместе с условиями, ограничивающими пределы изменения физических характеристик, позволяет построить математическую модель.

Сущность планирования экспериментов и выбора составов бетонов с применением математико-статистических методов заключается в установлении математической зависимости между заданными свойствами бетона и расходом и свойствами составляющих материалов. Получаемая математическая зависимость используется для назначения и поиска оптимальных составов бетонных смесей

ИНН. МАТ-ЛЫ В СТР-ВЕ

Инновационный материал - внедрённое новшество, обеспечивающее качественный рост эффективности процессов возведения или эксплуатации зданий и сооружений.

Они должны: -упрощать и ускорять процесс строительства;

- снижать себестоимость строительства или эксплуатационные расходы;

- повышать энергоэффективность объекта;

- увеличивать жизненный цикл здания/сооружения.

КОМПОЗ. МАТ-ЛЫ

Композиционный материал – это материалы, состоящие из двух или более компонентов (армирующих элементов и скрепляющей их матрицы) и обладающие свойствами, отличными от суммарных свойств компонентов. При этом предполагается, что компоненты, входящие в состав композита, должны быть хорошо совместимыми и не растворяться или иным способом поглощать друг друга.

В широком смысле композиционный материал – это любой материал с гетерогенной структурой, т. е. со структурой, состоящей минимум из двух фаз.

Классификация:

1) По материалу матрицы (материаловедческий принцип) КМ с металлической матрицей называют металлическими ком-позиционными материалами (МКМ), с полимерной матрицей – полимерными композиционными материалами (ПКМ), с керамической – керамическими композиционными материалами (ККМ). КМ, содержащие два и более различных по составу матричных материала, называют полиматричными.

2) По геометрии армирующих элементов

- порошковые; - волокнистые; -пластинчатые;

3) По структуре и расположению компонентов: -матричной,- слоистой; -каркасной ;- комбинированной структурой.

4) по схеме армирования: хаотично-армированные; упорядоченно-армированные;

5) по методам получения: жидкофазными методами; твердофазными методами; методы осаждения-напыления; комбинир. методы

6) по назначению: - общеконструкционн.; жаропрочные; термостойкие; фрикционные; антифрикц.; ударопроч.;теплозащ.; со спец. св-ми.

Основные требования к КМ: обеспечение минимальной массы конструкций, максимальной прочности, жесткости, надежности, долговечности при работе в тяжелых условиях нагружения, при высоких температурах и в агрессивных средах.

К отраслям, активно использующим композиционные материалы, относятся авиация, космонавтика, наземный транспорт, химическое машиностроение, медицина, спорт, туризм, образование.

БЕТОН КАК КОМПОЗИЦИОННЫЙ МАТЕРИАЛ

Бетон – искусственный каменный материал, получаемый в результате затвердевания тщательно перемешанной и уплотненной смеси из минерального или органического вяжущего вещества с водой, мелкого или крупного заполнителей, взятых в определенных пропорциях. По затвердевания эту смесь называют бетонной смесью.

Стандартный базовый состав: Ц:П:Щ(Г)=1:2:3,5. В/Ц не ниже 0,4.

В строительстве широко используют бетоны, приготовленные на цементах или других неорганических вяжущих веществах. Эти бетоны обычно затворяют водой.

Цемент и вода являются активными. составляющими бетона; в результате реакции между ними образуется цементный камень, скрепляющий зерна заполнителей в единый монолит.

Между цементом и заполнителем обычно не происходит химического взаимодействия (за исключением силикатных бетонов, получаемых автоклавной обработкой), поэтому заполнители часто называют инертными материалами. Однако они существенно влияют на структуру и свойства бетона, изменяя его пористость, сроки затвердевания, поведение при воздействии нагрузки и внешней среды. Заполнители значительно уменьшают деформации бетона при твердении и тем самым обеспечивают получение большеразмерных изделий и конструкций. В качестве заполнителей используют преимущественно местные горные породы и отходы производства (шлаки и др.). Применение этих дешевых заполнителей снижает стоимость бетона, так как заполнители и вода составляют 85...90%, а цемент—10. 15% от массы бетона.

В последние годы в строительстве широко используют легкие бетоны, получаемые на искусственных пористых заполнителях. Пористые заполнители снижают плотность бетона, улучшают его теплотехнические свойства.

Для регулирования свойств бетона и бетонной смеси в их состав вводят различные химические добавки, которые ускоряют или замедляют схватывание бетонной смеси, делают ее более пластичной и удобоукладываемой, ускоряют твердение бетона, повышают его прочность и морозостойкость, а также при необходимости изменяют и другие свойства бетона.

Бетоны на минеральных вяжущих веществах являются капиллярно-пористыми телами, на структуру и свойства которых заметное влияние оказывают как внутренние процессы взаимодействия составляющих бетона, так и воздействие окружающей среды.

В течение длительного времени в бетонах происходит изменение поровой структуры, наблюдается протекание структурообразующих, а иногда и деструктивных процессов и как результат — изменение свойств материала. С увеличением возраста бетона повышаются его прочность, плотность, стойкость к воздействию окружающей среды. Свойства бетона определяются не только его составом и качеством исходных материалов, но и технологией приготовления и укладки бетонной смеси в конструкцию, условиями твердения бетона. Все эти факторы учитывают при проектировании состава бетона и производстве конструкций на его основе.

На органических вяжущих веществах (битум, синтетические смолы и т. д.) бетонную смесь получают без введения воды, что обеспечивает высокую плотность и непроницаемость бетонов.

Многообразие вяжущих веществ, заполнителей, добавок и технологических приемов позволяет получать бетоны с самыми разнообразными свойствами.

Бетон является хрупким материалом: его прочность при сжатии в несколько раз выше прочности при растяжении. Для восприятия растягивающих напряжений бетон армируют стальными стержнями, получая железобетон. В железобетоне арматуру располагают так, чтобы она воспринимала растягивающие напряжения, а сжимающие напряжения передавались на бетон. Совместная работа арматуры и бетона обусловливается хорошим сцеплением между ними и приблизительно одинаковыми температурными коэффициентами линейного расширения.

Бетон предохраняет арматуру от коррозии. Бетонные и железобетонные конструкции изготовляют либо непосредственно на месте строительства — монолитный бетон и железобетон, либо на заводах и полигонах с последующим монтажом на строительной площадке — сборный бетон и железобетон.

Дата: 2019-03-05, просмотров: 446.