Введение

Автомобили и автопоезда КамАЗ оборудованы четырьмя автономными тормозными системами: рабочей, запасной, стояночной и вспомогательной. Хотя эти системы имеют общие элементы, работают они независимо и обеспечивают высокую эффективность торможения в любых условиях эксплуатации. Кроме того, автомобиль оснащен приводом аварийного растормаживания, обеспечивающим возможность возобновления движения автомобиля (автопоезда) при автоматическом его торможении из-за утечки сжатого воздуха, аварийной сигнализацией и контрольными приборами, позволяющими следить за работой пневмопривода.

Тормозная система модернизированных автомобилей КАМАЗ в отличие от серийных автомобилей содержит:

— одноцилиндровый компрессор производительностью 380 л/мин при противодавлении 0,7 МПа (7 кгс/см2) и оборотах двигателя 2200 об/мин;

— управление рабочими тормозами осуществляется двухсекционным тормозным краном с подвесной педалью, установленной на передней панели кабины;

— вместо блока защитных клапанов применен четырехконтурный защитный клапан;

— для охлаждения сжатого воздуха устанавливается охладитель;

— ускорительный клапан в магистрали контура II тормозной системы для уменьшения времени срабатывания тормозов задней тележки;

— пропорциональный клапан (только для КА-МАЗ-65115);

— вместо соединительных головок типа «Палм» устанавливаются автоматические головки.

Система тормозная рабочая предназначена для уменьшения скорости движения автомобиля или полной его остановки. Тормозные механизмы рабочей тормозной системы установлены на всех шести колесах автомобиля. Привод рабочей тормозной системы — пневматический двухконтурный, он приводит в действие раздельно тормозные механизмы передней оси и задней тележки автомобиля. Управляется привод ножной педалью, механически связанной с тормозным краном. Исполнительными органами привода рабочей тормозной системы являются тормозные камеры.

Система тормозная запасная предназначена для плавного снижения скорости или остановки движущегося автомобиля в случае полного или частичного выхода из строя рабочей системы.

Система тормозная стояночная обеспечивает торможение неподвижного автомобиля на горизонтальном участке, а также на уклоне и при отсутствии водителя. Стояночная тормозная система на автомобилях КамАЗ выполнена как единое целое с запасной и для ее включения рукоятку ручного крана следует установить в крайнее (верхнее) фиксированное положение.

Таким образом, в автомобилях КамАЗ тормозные механизмы задней тележки являются общими для рабочей, запасной и стояночной тормозных систем, а две последние имеют, кроме того, и общий пневматический привод.

Система тормозная вспомогательная автомобиля служит для уменьшения нагруженности и температуры тормозных механизмов рабочей тормозной системы. Вспомогательной тормозной системой на автомобилях КамАЗ является моторный тормоз-замедлитель, при включении которого перекрываются выпускные трубопроводы двигателя и отключается подача топлива.

Система растормаживания аварийная предназначена для оттормаживания пружинных энергоаккумуляторов при их автоматическом срабатывании и остановке автомобиля вследствие утечки сжатого воздуха в приводе. Привод системы аварийного растормаживания сдублирован: кроме пневматического привода имеются винты аварийного от-тормаживания в каждом из четырех пружинных энергоаккумуляторов, что позволяет растормозить последние механическим путем.

Система аварийной сигнализации и контроля состоит из двух частей:

1. Световой и акустической сигнализации о работе тормозных систем и их приводов. В различных точках пневматического привода встроены пневмо-электрические датчики, которые при действии любой тормозной системы, кроме вспомогательной, замыкают цепи электрических ламп «стоп-сигнала». Датчики падения давления установлены в ресиверах привода и при недостаточном давлении в последних замыкают цепи сигнальных электрических ламп, расположенных на панели приборов автомобиля, а также цепь звукового сигнала (зуммера).

2. Клапанов контрольных выводов, с помощью которых производится диагностика технического состояния пневматического тормозного привода, а также (при необходимости) отбор сжатого воздуха. На автомобилях-тягачах КамАЗ установлен также комплекс пневматических аппаратов для приведения в действие тормозных механизмов прицепа (полуприцепа) с однопроводным и двухпроводным приводом. Наличие на тягачах такого привода обеспечивает их агрегатирование с любыми прицепами (полуприцепами), имеющими пневматический привод тормозных механизмов.

Раздел 1 Аналитический

1.1 Характеристика объекта проектирования

Текущий ремонт

ТР осуществляется в автотранспортных предприятиях или на станциях технического обслуживания и заключается в устранении мелких неисправностей и отказов автомобиля, способствуя выполнению установленных норм пробега автомобиля до капитального ремонта.

Цель диагностирования при текущем ремонте заключается в выявление отказа или неисправности и установление наиболее эффективного способа их устранения: на месте, со снятием узла или агрегатов с полной или частичной разборкой их или регулировкой. Текущий ремонт заключается в проведении разборочно сборочных, слесарных, сварочных и других работ, а также замены деталей в агрегатах (кроме базовых) и отдельных узлов и агрегатов в автомобиле (прицепе, полуприцепе), требующих соответственно текущего или капитального ремонта.

При текущем ремонте агрегаты на автомобиле меняют только в том случае если время ремонта агрегата превышает время, необходимое для его замены.

Текущий ремонт — это комплекс мероприятий по возобновлению ресурса здания или сооружения без существенного изменения капитальных конструкций и инженерных систем. В отличие от капитального ремонта и реконструкции, текущий ремонт выполняется быстрее, экономичнее и не требует существенного перерасчёта проекта здания или сооружения.

Целями ТР являются:

1. поддержание заданного уровня надёжности;

2. обеспечение безопасности движения;

3. уменьшение материальных, трудовых и финансовых затрат.

На участке осуществляются следующие виды работ:

1. замена коробки передач;

2. замена и ремонт сцепления;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 41 |

| 23.02.03 00 46 15 ПЗ |

4. ремонт тормозной системы;

5. замена и ремонт элементов подвески;

6. замена и ремонт карданного вала;

7. замена генератора, стартера и элементов электрооборудования;

8. замена колёс, аккумуляторной батареи и т.д.

Зона ТР предназначена для выполнения работ, направленных на устранение возникших отказов и неисправностей, и восстановление работоспособности автомобиля (агрегата), путем проведения необходимых работ: у агрегата – отдельных деталей или узлов, кроме базовых; у автомобиля – отдельных деталей, узлов или агрегатов, требующих текущего или капитального ремонта (когда неисправность нельзя устранить путем регулировочных работ).

В зависимости от характера и места производства работ ТР выполняют либо на рабочих постах, либо на специализированных участках. К постовым работам относят: разборочно-сборочные операции, выполняемые непосредственно на автомобиле.

Таблица 1 Корректирование пробега до капитального ремонта

| Марка, модель п/состава | Lкрн, тыс. км | К1 | К2 | К3 | Lкр, тыс. км |

| ГАЗ-3110 | 300 | 0,9 | 1,0 | 0,9 | 243 |

| КамАЗ-53212 | 300 | 0,9 | 1,0 | 0,9 | 243 |

| УРАЛ-4300 | 300 | 0,9 | 1,0 | 0,9 | 243 |

Корректирование периодичности ТО-1.

Корректирование выполняем по формуле:

L1 = L1н · К1 · К3, км; (2)

где: L1н – нормативная периодичность ТО-1.

К1 – коэффициент, учитывающий категорию условий эксплуатации.

К3 – коэффициент, учитывающий климатические условия.

L1н принимаем по [1, табл..1. ].

К1 принимаем по [1, табл.2]

К3 принимаем по [1, табл. 4]

ГАЗ-3110

Lто-1 = 5000 ×0,9×0,9=4050 км

КамАЗ-53212

Lто-1 = 4000 ×0,9×0,9=3240 км

УРАЛ-4300

Lто-1 = 4000 ×0,9×0,9=3240 км

Корректирование периодичности ТО-1 по кратности к среднесуточному пробегу.

n1 = L1/lcc (3)

где: 1cc – среднесуточный пробег автомобиля (согл задания)

n1- коэффициент кратности

Коэффициент кратности рассчитывается с точностью до сотых, с последующим округлением до целого значения.

ГАЗ-3110

n1 = 4059/220=18

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 10 |

| 23.02.03 00 46 15 ПЗ |

n1 = 5240/220=14

УРАЛ-4300

n1 = 3240/220=14

Расчетная периодичность ТО-1

L1p = 1cc · n1, км (4)

Расчетная периодичность ТО-1 округляется до целых сотен километров.

Результаты расчета рекомендуется оформить в таблицу 2.

ГАЗ-3110

Lто-1р = 18×220=3960 км

КамАЗ-53212

Lто-1р = 14×220=3080 км

УРАЛ-4300

Lто-1р = 14×220=3080 км

Таблица 2 Корректирование периодичности ТО-1

| Марка, модель п/состава | Lто-1, км | K1 | K3 | lcc, км | n1 | Lто-1p, км |

| ГАЗ-3110 | 40450 | 0,9 | 0,9 | 220 | 18 | 3960 |

| КамАЗ-53212 | 3240 | 0,9 | 0,9 | 220 | 14 | 3080 |

| УРАЛ-4300 | 3240 | 0,9 | 0,9 | 220 | 14 | 3080 |

Корректирование периодичности ТО-2.

Корректирование выполняется по формуле:

L2 = L2н · K1 · K3, км; (5)

где: L2н – нормативная периодичность ТО-2.

L2н принимаем по [1, табл. 1].

ГАЗ-3110

Lто-2 = 20000×0,9×0,9=16200 км

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 11 |

| 23.02.03 00 46 15 ПЗ |

КамАЗ-53212

Lто-2 = 16000×0,9×0,9=12960 км

УРАЛ-4300

Lто-2 = 16000×0,9×0,9=12960 км

Корректирование периодичности ТО-2 по кратности к периодичности ТО-1.

n2 = L2/L1р , (6)

где : n2- коэффициент кратности

Коэффициент кратности рассчитывается с точностью до сотых, с последующим округлением до целого значения.

ГАЗ-3110

n2 = 16200/3960=4

КамАЗ-53212

n2 = 12960/3080=4

УРАЛ-4300

n2 = 12960/3080=4

Расчетная периодичность ТО-2.

L2р = L1р · n2, км , (7)

Расчетная периодичность ТО-2 округляется до целых сотен километров.

В большинстве случаев расчетную периодичность ТО-2 проще определить по следующей зависимости:

L2р = L1р · 4, км , (8)

Результаты расчета рекомендуется оформить в таблицу.

ГАЗ-3110

Lто-2р = 3960×4=15840 км

КамАЗ-53212

Lто-2р = 3080×4=12320 км

УРАЛ-4300

Lто-2р = 3080×4=12320 км

Таблица 3 Корректирование периодичности ТО-2

| Марка, модель п/состава | Lто-2н , км | K1 | K3 | Lто-1р , км | n2 | Lто-2р , км |

| ГАЗ-3110 | 20000 | 0,9 | 0,9 | 3960 | 4 | 15840 |

| КамАЗ-53212 | 16000 | 0,9 | 0,9 | 3080 | 4 | 12320 |

| УРАЛ-4300 | 16000 | 0,9 | 0,9 | 3080 | 4 | 12320 |

Корректирование трудоемкости ежедневного обслуживания.

tео = tеон · К2 · К5, чел.ч , (9)

где: tеон – нормативная трудоемкость ЕО.

К2 – коэффициент, учитывающий модификацию подвижного состава и организацию его работы.(табл 3 прил 1)

К5 – коэффициент, учитывающий размеры АТП и число технологически совместимых групп п/состава.

tеон принимаем по [1, табл. 2]

К2 принимаем по [1, табл.3]

К5 принимаем по [1, табл. 6]

После приведения примера корректирования результаты расчета рекомендуется оформить в таблицу 4:

ГАЗ-3110

tео= 0,5×1,0×1,20=0,6 чел.ч

КамАЗ-53212

tео= 0,5×1,0×1,20=0,6 чел.ч

УРАЛ-4300

tео= 0,55×1,0×1,20=0,66 чел.ч

Таблица 4 Корректирование трудоемкости ежедневного обслуживания

| Марка, модель п/состава | tеон , чел.ч | К2 | К5 | tео , чел.ч |

| ГАЗ-3110 | 0,5 | 1,0 | 1,20 | 0,6 |

| КамАЗ-53212 | 0,5 | 1,0 | 1,20 | 0,6 |

| УРАЛ-4300 | 0,55 | 1,0 | 1,20 | 0,66 |

Корректирование трудоемкости ТО-1

Корректирование выполняем по формуле:

t1 = t1н · К2 · К5, чел.ч , (10)

где: t1н – нормативная трудоемкость ТО-1.

К2 – коэффициент, учитывающий модификацию подвижного состава и организацию его работы.

К5 – коэффициент, учитывающий размеры АТП и количества технологически совместимых групп п/состава.

t1н принимаем по [1, табл. 2]

К2 принимаем по [1, табл. 3]

К5 принимаем по [1, табл. 6]

После приведения примера корректирования результаты расчета рекомендуется оформить в таблицу 5:

ГАЗ-3110

tто-1 = 3,3×1,0×1,20=3,96 чел.ч

КамАЗ-53212

tто-1 = 3,4×1,0×1,20=4,08 чел.ч

УРАЛ-4300

tто-1 = 3,8×1,0×1,20= 4,56 чел.ч

Таблица 5 Корректирование трудоемкости ТО-1

| Марка, модель п/состава | tто-1н , чел.ч | К2 | К5 | tто-1 , чел.ч |

| ГАЗ-3110 | 3,3 | 1,0 | 1,20 | 3,96 |

| КамАЗ-53212 | 3,4 | 1,0 | 1,20 | 4,08 |

| УРАЛ-430 | 3,8 | 1,0 | 1,20 | 4,56 |

Корректирование трудоемкости ТО-2

Корректирование выполняем по формуле:

t2 = t2н · К2 · К5, чел.ч , (11)

где: t2н – нормативная трудоемкость ТО-2, [1, табл. 2].

К2 – коэффициент, учитывающий модификацию подвижного состава и организацию его работы, [1, табл. 3].

К5 – коэффициент, учитывающий размеры АТП и число технологически совместимых групп п/состава, [1, табл. 6].

После приведения примера корректирования результаты расчета рекомендуется оформить в таблицу 6:

ГАЗ-3110

tто-2 = 12,5×1,0×1,20=14,76 чел.ч

КамАЗ-53212

tто-2 = 15,5×1,0×1,20=18,6 чел.

УРАЛ-4300

tто-2 = 16,5×1,0×1,20=19,68 чел.ч

Таблица 6 Корректирование трудоемкости ТО-2

| Марка, модель п/состава | tто-2н , чел.ч | К2 | К5 | tто-2 , чел.ч |

| ГАЗ-3110 | 12,5 | 1,0 | 1,20 | 14,76 |

| КамАЗ-53212 | 15,5 | 1,0 | 1,20 | 18,6 |

| УРАЛ-4300 | 16,5 | 1,0 | 1,20 | 19,68 |

Корректирование трудоемкости общей диагностики

Корректирование выполняем по формуле:

tд1 = tд1н · К2 · К5, чел.ч , (12)

где: tд1н – нормативная трудоемкость Д-1. (прил. 1)

К2 – коэффициент, учитывающий модификацию подвижного состава и организацию его работы. [1, табл. 3]

К5 – коэффициент, учитывающий размеры АТП и число технологически совместимых групп п/состава. [1, табл. 6]

После приведения примера корректирования результаты расчета рекомендуется оформить в таблицу 7:

ГАЗ-3110

tд1н =3,96 ×0,14 = 0,55

tд1=0,55×1,0×1,20= 0,66 (чел.ч)

КамАЗ-53212

tд1н =4,08 ×0,1 = 0,408

tд1=0,408×1,0×1,20=0,49 (чел.ч)

УАЗ-4300

tд1н =4,56 ×0,08 = 0,36

tд1 = 0,36×1,0×1,20=0,43 (чел.ч)

Таблица 7 Корректирование трудоемкости общей диагностики

| Марка, модель п/состава | tд1н , чел.ч | К2 | К5 | tд1 , чел.ч |

| ГАЗ-3110 | 0,55 | 1,0 | 1,20 | 0,66 |

| КамАЗ-53212 | 0,408 | 1,0 | 1,20 | 0,49 |

| УРАЛ-4300 | 0,36 | 1,0 | 1,20 | 0,43 |

Корректирование трудоемкости поэлементной диагностики

Корректирование выполняем по формуле:

tд2 = tд2н · К2 · К5, чел.ч , (13)

где: tд2н – нормативная трудоемкость Д-2. (прил1. Табл 8).

К2 – коэффициент, учитывающий модификацию подвижного состава и организацию его работы. [1, табл. 3].

К5 – коэффициент, учитывающий размеры АТП и число технологически совместимых групп п/состава. [1, табл. 6].

После приведения примера корректирования результаты расчета рекомендуется оформить в таблицу 8:

ГАЗ-3110

tд2н =14,76×0,1 = 1,48

tд2= 1,48×1,0×1,20=1,776 чел.ч

КамАЗ-53212

tд2н =18,6 ×0,1 = 1,86

tд2 = 1,86×1,0×1,20=2,23 чел.ч

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 17 |

| 23.02.03 00 46 15 ПЗ |

tд2н =19,68 ×0,05 = 0,984

tд2 = 0,98×1,0×1,20=1,18 чел.ч

Таблица 8 Корректирование трудоемкости поэлементной диагностики

| Марка, модель п/состава | tд2н , чел.ч | К2 | К5 | tд2 , чел.ч |

| ГАЗ-3110 | 1,48 | 1,0 | 1,20 | 1,776 |

| КамАЗ-53212 | 1,86 | 1,0 | 1,20 | 2,23 |

| УРАЛ-4300 | 0,98 | 1,0 | 1,20 | 1,18 |

Корректирование удельной трудоемкости текущего ремонта

Корректирование выполняем по формуле:

tтр = tтрн · К1 · К2 · К3 · К4ср · К5, чел.ч/1000 км , (14)

где: tтрн – нормативная удельная трудоемкость ТР.

К1-5 – коэффициенты корректирования.

Рекомендуется принять значения нормативных величин по:

tтрн[1, табл. 4]

К1, К2, К3, К5 соответственно в [1, табл. 1-6]

К4ср рассчитывается по формуле:

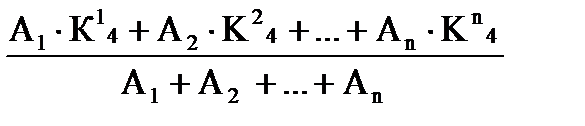

К4ср =  , (15)

, (15)

где: А1, А2, Аn – количество автомобилей в интервале пробега, для которого принимается значение коэффициента К4 (см. задание).

После приведения примера результаты корректирования рекомендуется свести в таблицу 9:

ГАЗ-3110

tтр = 3,4× 0,9×1,0×0,9×0,4× 1,20=1,32 чел.ч/1000 км

КамАЗ-53212

tтр = 8,5× 0,9×1,0×0,9×0,4× 1,20=3,3 чел.ч/1000 км

УРАЛ-4300

tтр = 6×0,9×1,0×0,9×0,4×1,20=2,33 чел.ч/1000 км

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 18 |

| 23.02.03 00 46 15 ПЗ |

| Марка, модель п/состава | tтрн | К1 | К2 | К3 | К4ср | К5 | tтр |

| ГАЗ-3110 | 3,4 | 0,9 | 1,0 | 0,9 | 0,4 | 1,20 | 1,32 |

| КамАЗ-53212 | 8,5 | 0,9 | 1,0 | 0,9 | 0,4 | 1,20 | 3,3 |

| УРАЛ-4300 | 6,0 | 0,9 | 1,0 | 0,9 | 0,4 | 1,20 | 2,33 |

Таблица 10 Расчет годового пробега подвижного состава

| Марка, модель п/состава | Аи | 1сс , км | Lг , тыс. км |

| ГАЗ-3110 | 30 | 220 | 2409,0 |

| КамАЗ-53212 | 38 | 220 | 3051,4 |

| УРАЛ-4300 | 23 | 220 | 1846,9 |

Таблица 11 Расчет программы уборочно-моечных работ

| Марка, модель п/состава | Lг , тыс. км | 1сс км | Nео | Nумр | Nумс |

| ГАЗ-3110 | 2409 | 220 | 10950 | 12045 | 39,5 |

| КамАЗ-53212 | 3051,4 | 220 | 13870 | 9709 | 31,5 |

| УРАЛ-4300 | 1846,9 | 220 | 8395 | 5876,5 | 19,3 |

Годовое количество КР рассчитываем по формуле:

NКР = Lг/Lкр, (21)

ГАЗ-3110

NКР = 2409000/243000=9,9

КамАЗ-53212

NКР = 305400/243000=12,5

УРАЛ-4300

NКР = 1846900/243000=7,6

Годовое количество ТО-2 рассчитывается по формуле:

N2 = Lг/L2р - NКР, (22)

ГАЗ-3110

Nто-2 =2409000/15840-9,9=142,2

КамАЗ-53212

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 22 |

| 23.02.03 00 46 15 ПЗ |

УРАЛ-4300

Nто-2 = 1846900/12320-7,6=142,3

Годовое количество ТО-1 рассчитываем по формуле:

N1 = Lг/L1р – NКР – N2 , (23)

ГАЗ-3110

Nто-1 = 2409000/3960-9,9-142,2=456,2

КамАЗ-53212

Nто-1 =3051400/3080-12,5-235,2=745

УРАЛ-4300

Nто-1 = 1846900/3080-7,6-142,3=149,7

Аналогично УМР рассчитываем сменную программу для ТО-1,2, Д-1,2

Рассчитываем сменную программу.

ТО-1.

N1с = N1/(Дрт · Сст) , (24)

ГАЗ-3110

Nто-1с =456,2/(305×1)=1,5

КамАЗ-53212

Nто-1с =743 /(305×1)=2,5

УРАЛ-4300

Nто-1с =449,7 /(305×1)=1,5

Дрт и Сст необходимо задаться исходя из дней работы в году авто на линии, авторемонтной мастерской и обеспечения выполнения работ в межсменное время.

Чаще встречается режим работы 253 дня в году и 1 смена в сутки (вторая).

ТО-2

N2с = N2/(Дрт · Сст) , (25)

В зоне ТО-2 наиболее распространен режим работы 253 дня в году и 1 смена (первая).

На основании сменной программы по ТО необходимо определиться со способом организации выполнения работ.

Рекомендуется: Техническое обслуживание проводится на поточных линиях при сменной программе не менее для:

ТО-1 - 6-:-7 ТО-2 – 2-:-3

обслуживаний технологически совместимых автомобилей.

Результаты расчета производственной программы по техническому обслуживанию рекомендуется оформить в таблицу 12.

ГАЗ-3110

Nто-2с =142,2 /(253×1)=0,56

КамАЗ-53212

Nто-2с =235,2/(253×1)=0,92

УРАЛ-4300

Nто-2с =142,3/(253×1)=0,56

Таблица 12 Расчет производственной программы по ТО-2

| Модель, марка п/состава | Lг , тыс.км | Lто-2р , км | Nто-2 | Дрт | Сст | Nто-2с | Примечание |

| ГАЗ-3110 | 2409 | 15840 | 142,2 | 253 | 1 | 0,56 | |

| КамАЗ-53212 | 3051,4 | 12320 | 235,2 | 253 | 1 | 0,92 | |

| УРАЛ-4300 | 1846,9 | 12320 | 142,3 | 253 | 1 | 0,56 |

Таблица 13 Расчет производственной программы по ТО-1

| Модель, марка п/состава | Lг , тыс.км | Lто-1р , км | Nто-2 | Nто-1 | Дрт | Сст | Nто-1с | Примечание |

| ГАЗ-3110 | 2409 | 3960 | 142,2 | 456,2 | 305 | 1 | 1,5 | |

| КамАЗ-53212 | 3051,4 | 3080 | 235,2 | 743 | 305 | 1 | 2,5 | |

| УРАЛ-4300 | 1846,9 | 3080 | 142,3 | 449,7 | 305 | 1 | 1,5 |

В примечании указать принятый способ организации выполнения работ – на поточной линии, специализированных или универсальных постах.

Расчет годового количества сезонных обслуживаний выполняем по формуле:

Nсо = 2 · Аи , (26)

ГАЗ-3110

Nсо = 2 ×30=60

КамАЗ-53212

Nсо = 2 ×38=76

УРАЛ-4300

Nсо = 2 ×23=46

Расчет программы работ на постах поэлементной диагностики.

Nд2 = 1,2 · N2 , (27)

ГАЗ-3110

Nд2 = 1,2 ×142,2=170,64

КамАЗ-53212

Nд2 = 1,2 ×235,2=282,24

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 26 |

| 23.02.03 00 46 15 ПЗ |

Nд2 = 1,2 ×142,3=170,76

Сменная программа на постах Д-2

Nд2с = Nд2/(Дрд ·Ссд) , (28)

где: Дрд – число дней работы в году постов Д-2.

Ссд – число смен работы в сутки постов Д-2.

Дрд и Ссд следует задаться с учетом обеспечения выполнения диагностики перед ТО-2, при необходимости перед ТР, и выборочно после ТР.

ГАЗ-3110

Nд2с =170,64/(305·1)=0,55

КамАЗ-53212

Nд2с = 282,24/(305 ·1)=0,92

УРАЛ-4320

Nд2с =170,76/(305 ·1)=0,55

Таблица 14 Расчёт производственной программы на постах Д-2

| Марка, модель п/состава | Nто-2 | Nд2 | Дрд | Ссд | Nд2с |

| ГАЗ-3110 | 142,2 | 170,64 | 305 | 1 | 0,55 |

| КамАЗ-53212 | 235,2 | 282,24 | 305 | 1 | 0,92 |

| УРАЛ-4300 | 142,3 | 170,76 | 305 | 1 | 0,55 |

Расчёт программы работ на постах общей диагностики.

Годовое количество обслуживаний на постах Д-1.

Nд1 = 1.1 · N1 + N2 , (29)

ГАЗ-3110

Nд1 = 1,1 · 142,2+456,2=612,62

КамАЗ-53212

Nд1 = 1,1 ·235,2+743=1001,72

УРАЛ-4300

Nд1 = 1,1 · 142,3+449,7=606,23

Сменная программа на постах Д-1

Nд1с = Nд1/(Дрд · Ссд), (30)

где: Дрд – число дней работы в году постов Д-1.

Ссд – число смен работы в сутки постов Д-1.

Дрд и Ссд следует задаться с учётом обеспечения выполнения диагностики перед ТО-1, выборочно при выпуске авто на линию и после ТО-1.

Предлагаемая форма таблицы для оформления расчёта:

ГАЗ-3110

Nд1с =612,62 /(305·1)=2

КамАЗ-5320

Nд1с = 1001,72/(305 ·1)=3,28

УРАЛ-4300

Nд1с = 606,23/(305 ·1) =1,98

Таблица 15 Расчёт производственной программы на постах Д – 1

| Марка, модель п/состава | NТО-2 | NТО-1 | Nд1 | Дрд | Ссд | Nд1с |

| ГАЗ-3110 | 142,2 | 456,2 | 612,62 | 305 | 1 | 2 |

| КамАЗ-53212 | 235,2 | 743 | 1001,72 | 305 | 1 | 3,28 |

| УРАЛ-4300 | 142,3 | 449,7 | 606,23 | 305 | 1 | 1,98 |

Таблица 17 Расчет трудоемкости уборочно-моечных работ

| Марка, модель п/состава | Процент ручных работ в т.ч. | tео , чел.ч | tумр , чел.ч | |||

| Убор. | Моеч. | Обтир. | Всего | |||

| ГАЗ-3110 | 30 | 55 | 15 | 100 | 0,6 | 0,6 |

| КамАЗ-53212 | 23 | 65 | 12 | 100 | 0,6 | 0,6 |

| УРАЛ-4300 | 23 | 65 | 12 | 100 | 0,66 | 0,66 |

Годовую трудоемкость уборочно-моечных работ рассчитываем по формуле:

Тумр = tумр · Nумр, чел.ч , (32)

После приведения примера расчета результаты по остальным маркам п/состава рекомендуется свести в таблицу 18:

ГАЗ-3110

Тумр = 0,6 ·12045=7227 чел.ч

КамАЗ-53212

Тумр = 0,6·9709=5825,4 чел.ч

УРАЛ-4300

Тумр = 0,66 ·5876,5=3878,49 чел.ч

Таблица 18 Расчет годовой трудоемкости уборочно-моечных работ

| Марка, модель п/состава | tумр , чел.ч | Nумр | Тумр , чел.ч |

| ГАЗ-3110 | 0,6 | 12045 | 7227 |

| КамАЗ-53212 | 0,6 | 9709 | 5825,4 |

| УРАЛ-4300 | 0,66 | 5876,5 | 3878,49 |

| Всего по парку | 1,86 | 27630,5 | 16930,89 |

Годовую трудоемкость общей диагностики рассчитываем по формуле:

Тд1 = tд1 · Nд1, чел.ч , (33)

После приведения примера расчета результаты по остальным маркам п/состава рекомендуется свести в таблицу 19.

ГАЗ-3110

Тд1 = 0,66·612,62=404,32 чел.ч

КамАЗ-53212

Тд1 = 0,408·1001,72=408,7 чел.ч

УРАЛ-4300

Тд1 = 0,36·606,23=218,24 чел.ч

Таблица 19 Расчет годовой трудоемкости общей диагностики

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 31 |

| 23.02.03 00 46 15 ПЗ |

| Марка, модель п/состава | tд1, чел.ч | Nд1 | Тд1, чел.ч |

| ГАЗ-3110 | 0,66 | 612,62 | 404,32 |

| КамАЗ-53212 | 0,408 | 1001,72 | 408,7 |

| УРАЛ-4300 | 0,36 | 606,23 | 218,24 |

| Всего по парку | 1,428 | 2220,57 | 1031,26 |

Годовую трудоемкость поэлементной диагностики рассчитываем по формуле:

Тд2 = tд2 · Nд2, чел.ч , (34)

После приведения примера расчета, результаты по остальным маркам состава рекомендуется свести в таблицу 20:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 32 |

| 23.02.03 00 46 15 ПЗ |

Тд2 =1,776·170,64 =303,05 чел.ч

КамАЗ-53212

Тд2 = 2,23· 282,24=629,39 чел.ч

УРАЛ-4300

Тд2 = 1,18·170,76=201,49 чел.ч

Таблица 20 Расчет годовой трудоемкости поэлементной диагностики

| Марка, модель п/состава | tд2 , чел.ч | Nд2 | Тд2 , чел.ч |

| ГАЗ-3110 | 1,776 | 170,64 | 303,05 |

| КамАЗ-53212 | 2,23 | 282,24 | 629,39 |

| УРАЛ-4300 | 1,18 | 170,76 | 201,49 |

| Всего по парку | 5,186 | 623,64 | 1133,93 |

Годовую трудоемкость ТО-1 рассчитываем по формуле:

Т1 = t1 · N1, чел.ч , (35)

После приведения примера расчета результаты по остальным маркам п/состава рекомендуется свести в таблицу:

ГАЗ-3110

Тто-1 = 3,96· 456,2=1806,55 чел.ч

КамАЗ-53212

Тто-1 = 4,08·743=3031,44 чел.ч

УРАЛ-4300

Тто-1 =12,6 · 1648,9=6888,52 чел.ч

Таблица 21 Расчет годовой трудоемкости ТО-1

| Марка, модель п/состава | tто-1 , чел.ч | Nто-1 | Тто-1 , чел.ч |

| ГАЗ-3110 | 3,96 | 456,2 | 1806,55 |

| КамАЗ-53212 | 4,08 | 743 | 3031,44 |

| УРАЛ-4300 | 4,56 | 449,7 | 2050,63 |

| Всего по парку | 12,6 | 1648,9 | 6888,52 |

Годовую трудоемкость ТО-2 рассчитываем по формуле:

Т2 = t2 · N2, чел.ч , (36)

ГАЗ-3110

Тто-2 =14,76 ·170,64 =2518,6 чел.ч

КамАЗ-53212

Тто-2=18,6 ·282,24 =5249,7 чел.ч

УРАЛ-4300

Тто-2 = 19,68·170,76 =3360,6 чел.ч

Трудоемкость дополнительных работ сезонного обслуживания рассчитываем по формуле:

tco = Cco · t2, чел.ч , (37)

где: tсо - трудоемкость дополнительных работ сезонного обслуживания.

Ссо – процент дополнительных работ по сезонному обслуживанию от трудоемкости ТО-2, (1, п. 2.11.2).

Нормативы трудоемкости СО составляют от трудоемкости ТО-2: 50 % для очень холодного и очень жаркого сухого климатических районов; 30 % для холодного и жаркого сухого районов: 20 % для прочих районов. [1, п. 2.11.2]

ГАЗ-3110

tсо = 0,3·14,76 =4,4 чел.ч

КамАЗ-53212

tсо = 0,3·18,6 =5,6 чел.ч

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 34 |

| 23.02.03 00 46 15 ПЗ |

УРАЛ-4300

tсо =0,3 ·19,68= 5,9 чел.ч

Годовую трудоемкость сезонного обслуживания рассчитываем по формуле:

Тсо = tco · Nco, чел.ч , (38)

После приведения примера расчета результаты по остальным маркам п/состава рекомендуется свести в таблицу 22:

ГАЗ-3110

Тсо= 4,4·60 =264 чел.ч

КАМАЗ-53212

Тсо= 5,6·76=425,6 чел.ч

УРАЛ-4300

Тсо= 5,9·46=271,4 чел.ч

Таблица 22 Расчет годовой трудоемкости ТО-2 и сезонного обслуживания

| Марка, модель п/состава | tто-2 , чел.ч | Nто-2 | Tто-2 , чел.ч | tсо , чел.ч | Nсо | Tсо , чел.ч |

| ГАЗ-3110 | 14,76 | 170,64 | 2518,6 | 4,4 | 60 | 264 |

| КамАЗ-53212 | 18,6 | 282,24 | 2549,7 | 5,6 | 76 | 425,6 |

| УРАЛ-4300 | 19,68 | 170,76 | 3360,6 | 5,9 | 46 | 271,4 |

| Всего по парку | 53,04 | 623,64 | 11128,9 | 15,9 | 222 | 961 |

Годовую трудоемкость работ по текущему ремонту рассчитываем по формуле:

Ттр = tтр · Lг/1000, чел.ч , (39)

Результаты расчета рекомендуется оформить в таблицу:

ГАЗ-3110

Ттр = 1,32·2409000 /1000= 3179,9 чел.ч

КамАЗ-53212

Ттр = 3,3·3051400 /1000=10069,6 чел.ч

УРАЛ-4300

Ттр = 2,33·1846900 /1000=4303,3 чел.ч

Таблица 23 Годовая трудоемкость работ по текущему ремонту

| Марка, модель п/состава | tтр, чел.ч/1000 км | Lг, тыс. км | Tтр, чел.ч |

| ГАЗ-3110 | 1,32 | 2409 | 3179,9 |

| КамАЗ-53212 | 3,3 | 3051,4 | 10069,6 |

| УРАЛ-4300 | 2,33 | 1846,9 | 4303,3 |

| Всего по парку | 6,95 | 7307,3 | 17552,8 |

Таблица 25 Ведомость технологического оборудования на объекте проектирования

| № п/п | Наименование оборудования | Шифр или марка | Число шт. | Габарит размеры, мм. | Занимаемая площадь. | Установл. мощность, кВт | |

Ед. обор.

| Всего

| ||||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. |

| 1 | Горизонтально-расточной станок | ОР-14592 | 1 | 2345х800 | 1,876 | 1,876 | 4,1 |

| 2 | |||||||

Ведомость технологической оснастки на объекте проектирования.

| № п/п | Наименование оснастки | Количество | Краткая характеристика |

| 1 | 2 | 3 | 4 |

| Технологическая оснастка | |||

| 1 | Ванна для мойки деталей | 1 | 500х1000 |

| Организационная оснастка | |||

| 9 | Верстак слесарный | 2 | ОРГ1468-01-060А 1200х800 |

Противопожарные мероприятия

Категория пожароопасности – В. Степень огнестойкости здания III,

При эксплуатации автотранспортных предприятий должны соблюдаться требования и типовые правила пожарной безопасности для промышленных предприятий. Система противопожарной безопасности предусматривает:

- применение средств пожаротушения и соответствующих видов пожарной техники;

- применение коллективных и индивидуальных средств защиты от опасных факторов пожара;

- применение автоматических установок пожарной сигнализации и пожаротушения;

- эвакуацию людей;

- систему проводимой защиты.

Помещения для технического обслуживания и ремонта автомобилей должны быть отделены от помещений для хранения автомобилей несгораемыми стенами (перегородками) и перекрытиями, с пределом огнестойкости не менее 0.75 часов. Ворота и двери в этих стенах должны быть с пределом огнестойкости не менее 0.6 часов. В цехах на предприятии отводятся специально обозначенные и оборудованные помещения для курения. В местах, где курение запрещено, вывешивают таблички с четкими надписями: « Курить запрещается ».

Первичные средства пожаротушения и пожарный инвентарь должны содержаться в исправном состоянии и находиться на видных местах. К ним должен быть обеспечен свободный доступ.

Дороги, подъезды к зданиям и пожарным водоисточникам, а противопожарные разрывы между зданиями и сооружениями, подступы к пожарному инвентарю и оборудованию должны быть всегда свободными. О закрытии дорог и проездов, препятствующем подъезду пожарных автомобилей, необходимо уведомить пожарную охрану.

Пожарные краны во всех помещениях оборудуются рукавами и стволами, заключенными в специальные шкафы, которые должны легко открываться, но быть закрытыми и опломбированными. В помещениях для технического обслуживания устанавливают пенные огнетушители (один огнетушитель на 50 квадратных метров площади и ящики с сухим просеянным песком) один ящик на 100 квадратных метров площади. При ящике с песком должна быть лопата или щит с пожарным инвентарем (лом, лопата, топор, багор).

На рабочих местах допускается хранение легковоспламеняющихся материалов в количестве, не превышающем сменную потребность. Огнетушители подвешиваются на видном месте так, что бы человек мог свободно, легко и быстро их снять на высоте не более 1,5 м. от пола до днища огнетушителя.

Ограничение распространения пожара за пределы очага обеспечивается следующим;

- устройством противопожарных преград, отсеков;

- устройством аварийного отключения и переключения установок и коммуникаций;

- применение средств,предотвращающих разливы, растекания жидкостей при пожаре;

- применение огне-преграждающих устройств в оборудовании.

Запрещается: использование чердачных и подвальных площадей для производственных и складских помещений, разводить костры на территории предприятия.

Горение можно прекратить физическими или химическими способами. К физическим способам относятся: охлаждение горячих веществ; изоляция реагирующих веществ от зоны горения; разбавление реагирующих веществ негорючими и не поддерживающими горения веществами. Химический способ торможения реакции горения состоит в понижении в зоне реакции концентрации активных веществ посредством введения веществ, соединяющихся при разложении с активными центрами (бром, фтор, и т.д.)

Для прекращения горения используют различные огнетушащие средства. Они обладают высоким эффектом тушения пожара при минимальных расходах, просты в употреблении и безвредны для человека и окружающей среды.

Одним из наиболее распространенных огнетушащих средств является вода, которая может оказывать разбавляющее, охлаждающее и изолирующее действия. Её используют в чистом виде или с добавками различных поверхностно-вшивных веществ, солей и т.д. Огнетушители, ящики для песка, бочки для воды, ведра, ручки для лопат, футляры для кошм и другое пожарное оборудование должны быть окрашены в красный цвет.

Внешний осмотр и очистка от загрязнений огнетушителей должны производиться не реже 1 раза в 10 дней. При внешнем осмотре проверяют целостность пломбы и предохранителей пластинки у пенных огнетушителей.

Своевременное обнаружение загорания и быстрое уведомление пожарной охраны являются главными условиями успешной борьбы с возникающими пожарами.

Вывод

В дипломном проекте был произведен технологический расчет зоны текущего ремонта с разработкой технологической карты работ на посту по техническому обслуживанию для имеющегося автомобильного парка, а именно для ГАЗ-3110, КамАЗ-53212, УРАЛ-4300. Произведен подбор оборудования для проведения работ по текущему ремонту тормозной системы КамАЗ-53212. Составлена подробная инструктивная карта по текущему ремонту. Произведен подбор оборудования для проведения вышеуказанных работ. Подробно рассмотрены вопросы по обеспечению безопасности на постах технического обслуживания автомобилей. Показана прямая связь между системой технического обслуживания и текущего ремонта и нормативно-законодательной базой обеспечения безопасности дорожного движения на автомобильном транспорте.

Информационные источники

1. Афанасьев Л.Л., Колясинский Б.С. Маслов А.А. Гаражи и станции технического обслуживания автомобилей. -М.: Транспорт, 2012. - 210 с.

2. Дунаев А.П. Организация диагностирования при обслуживании автомобилей. – М.: Транспорт, 2012.-213с.

3. Карташов В.П. Технологическое проектирование автотранспортных предприятий. – М.: Транспорт, 2011.-332с.

4. Крамаренко Г.В. и др. Техническая эксплуатация автомобилей. – М.: Транспорт, 2013.-311с

5. Кузнецов Е.СКурников И.П. Производственная база автомобильного транспорта. Состояние и перспективы.- М.: Транспорт. 2011. - 231 с.

6. Кузнецов Е.С. и др. Техническая эксплуатация автомобилей. – М.: Транспорт, 2011.-246с.

7. Напольский Г.М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания. - М.: Транспорт, 2013. - 271 с.

8. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. – М.: Транспорт, 1986.-213с.

9. Рыбаков К.В., Конев А.Ф. Транспорт с сельскохозяйственном производстве: Учебное пособие.- М.: МГАУ, 2012. - 122 с.

10. Суханов Б.Н. и др. Техническое обслуживание и ремонт автомобилей. Пособие по курсовому и дипломному проектированию. – М.: Транспорт, 2011.-397с.

Введение

Автомобили и автопоезда КамАЗ оборудованы четырьмя автономными тормозными системами: рабочей, запасной, стояночной и вспомогательной. Хотя эти системы имеют общие элементы, работают они независимо и обеспечивают высокую эффективность торможения в любых условиях эксплуатации. Кроме того, автомобиль оснащен приводом аварийного растормаживания, обеспечивающим возможность возобновления движения автомобиля (автопоезда) при автоматическом его торможении из-за утечки сжатого воздуха, аварийной сигнализацией и контрольными приборами, позволяющими следить за работой пневмопривода.

Тормозная система модернизированных автомобилей КАМАЗ в отличие от серийных автомобилей содержит:

— одноцилиндровый компрессор производительностью 380 л/мин при противодавлении 0,7 МПа (7 кгс/см2) и оборотах двигателя 2200 об/мин;

— управление рабочими тормозами осуществляется двухсекционным тормозным краном с подвесной педалью, установленной на передней панели кабины;

— вместо блока защитных клапанов применен четырехконтурный защитный клапан;

— для охлаждения сжатого воздуха устанавливается охладитель;

— ускорительный клапан в магистрали контура II тормозной системы для уменьшения времени срабатывания тормозов задней тележки;

— пропорциональный клапан (только для КА-МАЗ-65115);

— вместо соединительных головок типа «Палм» устанавливаются автоматические головки.

Система тормозная рабочая предназначена для уменьшения скорости движения автомобиля или полной его остановки. Тормозные механизмы рабочей тормозной системы установлены на всех шести колесах автомобиля. Привод рабочей тормозной системы — пневматический двухконтурный, он приводит в действие раздельно тормозные механизмы передней оси и задней тележки автомобиля. Управляется привод ножной педалью, механически связанной с тормозным краном. Исполнительными органами привода рабочей тормозной системы являются тормозные камеры.

Система тормозная запасная предназначена для плавного снижения скорости или остановки движущегося автомобиля в случае полного или частичного выхода из строя рабочей системы.

Система тормозная стояночная обеспечивает торможение неподвижного автомобиля на горизонтальном участке, а также на уклоне и при отсутствии водителя. Стояночная тормозная система на автомобилях КамАЗ выполнена как единое целое с запасной и для ее включения рукоятку ручного крана следует установить в крайнее (верхнее) фиксированное положение.

Таким образом, в автомобилях КамАЗ тормозные механизмы задней тележки являются общими для рабочей, запасной и стояночной тормозных систем, а две последние имеют, кроме того, и общий пневматический привод.

Система тормозная вспомогательная автомобиля служит для уменьшения нагруженности и температуры тормозных механизмов рабочей тормозной системы. Вспомогательной тормозной системой на автомобилях КамАЗ является моторный тормоз-замедлитель, при включении которого перекрываются выпускные трубопроводы двигателя и отключается подача топлива.

Система растормаживания аварийная предназначена для оттормаживания пружинных энергоаккумуляторов при их автоматическом срабатывании и остановке автомобиля вследствие утечки сжатого воздуха в приводе. Привод системы аварийного растормаживания сдублирован: кроме пневматического привода имеются винты аварийного от-тормаживания в каждом из четырех пружинных энергоаккумуляторов, что позволяет растормозить последние механическим путем.

Система аварийной сигнализации и контроля состоит из двух частей:

1. Световой и акустической сигнализации о работе тормозных систем и их приводов. В различных точках пневматического привода встроены пневмо-электрические датчики, которые при действии любой тормозной системы, кроме вспомогательной, замыкают цепи электрических ламп «стоп-сигнала». Датчики падения давления установлены в ресиверах привода и при недостаточном давлении в последних замыкают цепи сигнальных электрических ламп, расположенных на панели приборов автомобиля, а также цепь звукового сигнала (зуммера).

2. Клапанов контрольных выводов, с помощью которых производится диагностика технического состояния пневматического тормозного привода, а также (при необходимости) отбор сжатого воздуха. На автомобилях-тягачах КамАЗ установлен также комплекс пневматических аппаратов для приведения в действие тормозных механизмов прицепа (полуприцепа) с однопроводным и двухпроводным приводом. Наличие на тягачах такого привода обеспечивает их агрегатирование с любыми прицепами (полуприцепами), имеющими пневматический привод тормозных механизмов.

Раздел 1 Аналитический

1.1 Характеристика объекта проектирования

Характеристика объекта проектирования

Текущий ремонт

ТР осуществляется в автотранспортных предприятиях или на станциях технического обслуживания и заключается в устранении мелких неисправностей и отказов автомобиля, способствуя выполнению установленных норм пробега автомобиля до капитального ремонта.

Цель диагностирования при текущем ремонте заключается в выявление отказа или неисправности и установление наиболее эффективного способа их устранения: на месте, со снятием узла или агрегатов с полной или частичной разборкой их или регулировкой. Текущий ремонт заключается в проведении разборочно сборочных, слесарных, сварочных и других работ, а также замены деталей в агрегатах (кроме базовых) и отдельных узлов и агрегатов в автомобиле (прицепе, полуприцепе), требующих соответственно текущего или капитального ремонта.

При текущем ремонте агрегаты на автомобиле меняют только в том случае если время ремонта агрегата превышает время, необходимое для его замены.

Текущий ремонт — это комплекс мероприятий по возобновлению ресурса здания или сооружения без существенного изменения капитальных конструкций и инженерных систем. В отличие от капитального ремонта и реконструкции, текущий ремонт выполняется быстрее, экономичнее и не требует существенного перерасчёта проекта здания или сооружения.

Целями ТР являются:

1. поддержание заданного уровня надёжности;

2. обеспечение безопасности движения;

3. уменьшение материальных, трудовых и финансовых затрат.

На участке осуществляются следующие виды работ:

1. замена коробки передач;

2. замена и ремонт сцепления;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 41 |

| 23.02.03 00 46 15 ПЗ |

4. ремонт тормозной системы;

5. замена и ремонт элементов подвески;

6. замена и ремонт карданного вала;

7. замена генератора, стартера и элементов электрооборудования;

8. замена колёс, аккумуляторной батареи и т.д.

Зона ТР предназначена для выполнения работ, направленных на устранение возникших отказов и неисправностей, и восстановление работоспособности автомобиля (агрегата), путем проведения необходимых работ: у агрегата – отдельных деталей или узлов, кроме базовых; у автомобиля – отдельных деталей, узлов или агрегатов, требующих текущего или капитального ремонта (когда неисправность нельзя устранить путем регулировочных работ).

В зависимости от характера и места производства работ ТР выполняют либо на рабочих постах, либо на специализированных участках. К постовым работам относят: разборочно-сборочные операции, выполняемые непосредственно на автомобиле.

Дата: 2019-03-05, просмотров: 378.