Техническое водоснабжение тэс и аэс Потребление воды на тэс. Источники и системы водоснабжения

Тепловые и атомные электростанции потребляют значительное количество воды для конденсации пара в конденсаторах паровых турбин, обеспечиваемое техническим водоснабжением электростанции. Потребителями технической воды являются также маслоохладители главных турбин и вспомогательного оборудования, охладители водорода и конденсата статоров электрогенераторов, охладители воздуха возбудителей, система охлаждения подшипников механизмов и т. п. На ТЭС, сжигающих твердое топливо, техническая вода используется в системе гидротранспорта золы и шлака, для гидроуборки в тракте топливоподачи. На АЭС потребителями воды технического водоснабжения являются, кроме того, различные элементы реакторной установки, теплообменники системы расхолаживания и др. Сырая вода для химической водоочистки электростанции обычно поступает из системы технического водоснабжения. Ниже показано соотношение между потребителями технической воды:

Расход

Потребители технической воды электростанции воды, %

Конденсация пара в конденсаторах турбин..............................................................................................100

Охлаждение водорода, воздуха, конденсата статора электрогенераторов и крупных электро- двигателей ……………………………………………………………. 2,5—4

Охлаждение подшипников вспомогательных механизмов ……………………………………………………………………………………...............0,3—0,8

Гидротранспорт золы и шлака при оборот ной схеме водоснабжения системы гидрозоло- удаления (в зависимости от расхода топлива, его зольности, способа золошлакоудаления и типа золоуловителей) …………………………………………………………….0,1—0,4

Восполнение потерь и утечек пароводяного

тракта электростанции и тепловых сетей . …………………………………………………….... 0,04—0,1

Потребление воды бассейнами выдержки и

перегрузки топлива, спринклерными устройствами

реакторной установки АЭС …………………………..............................................................................0,8—1

Потребление воды теплообменниками конту- ра расхолаживания, охлаждение продувки па- рогенераторов АЭС …………………………………………………………....0,3—0,4

Основные потребители технической воды — конденсаторы паровых турбин — являются частью низкопотенциального комплекса электростанции, включающего также ЦНД турбин, систему технического водоснабжения с водо-охладителем, где осуществляется передача теплоты конденсации пара окружающей среде (рис. 6.1).

Применяемые на ТЭС и АЭС конденсаторы — одноходовые либо многоходовые. Число ходов воды по отдельным группам поверхностей нагрева доходит до четырех. Независимо от числа ходов используют двухпоточную схему движения воды от входной до выходной камер конденсатора, что позволяет отключить и осмотреть любой из двух потоков без останова турбины (на пониженной нагрузке). Современные конденсаторы выполняют регенеративного типа с нагревом переохлажденного конденсата до температуры насыщения отработавшего пара; их поверхность нагрева выполнена обычно из латунных прямых трубок диаметром 24—28 мм. Техническая вода из водоохладителя при помощи циркуляционных насосов поступает по подводящим каналам (водоводам) в водяные камеры конденсаторов, проходит по их трубной системе и затем сбрасывается по отводящим каналам снова в охладитель.

Рис. 6.1. Расчетная схема низкопотенциального комплекса электростанции:

ЦВД — цилиндр высокого давления;ЦСД — цилиндр среднего давления; ЦНД — цилиндр низкого давления; ЦН — циркуляционные насосы;КН — конденсатные насосы

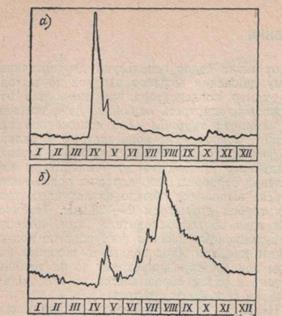

Наиболее распространенный источник технической воды для электростанций — реки. Расход воды в реке (дебит реки) и ее температура изменяются в течение года. Для большей части рек на территории СССР, протекающих по равнинам, характерен максимальный расход воды в их половодье (март, апрель), а также в период обильных дождей. Зимой и летом расход воды минимален. Для рек горных районов характерен пик в расходе воды, связанный с таянием ледников в летнее время (рис. 6.2). Источником водоснабжения может быть достаточных размеров озеро или море, если электростанция сооружена на его берегу. В тех случаях, когда дебит реки значительно превышает потребление технической воды электростанцией (в 3— 4 раза и более), применяют прямоточную систему водоснабжения. Вода, взятая из реки, проходит через конденсаторы турбин и затем сливается ниже по течению реки таким образом, чтобы смешение свежей и нагретой воды не вызывало нарушения экологической обстановки. Прямоточную систему можно осуществить на берегу моря или достаточно большого озера с проточной водой.

Наиболее распространенный источник технической воды для электростанций — реки. Расход воды в реке (дебит реки) и ее температура изменяются в течение года. Для большей части рек на территории СССР, протекающих по равнинам, характерен максимальный расход воды в их половодье (март, апрель), а также в период обильных дождей. Зимой и летом расход воды минимален. Для рек горных районов характерен пик в расходе воды, связанный с таянием ледников в летнее время (рис. 6.2). Источником водоснабжения может быть достаточных размеров озеро или море, если электростанция сооружена на его берегу. В тех случаях, когда дебит реки значительно превышает потребление технической воды электростанцией (в 3— 4 раза и более), применяют прямоточную систему водоснабжения. Вода, взятая из реки, проходит через конденсаторы турбин и затем сливается ниже по течению реки таким образом, чтобы смешение свежей и нагретой воды не вызывало нарушения экологической обстановки. Прямоточную систему можно осуществить на берегу моря или достаточно большого озера с проточной водой.

Использование соленой морской воды требует применения особых мер защиты оборудования и трубопроводов от коррозии. В основном это относится к конденсатору турбины, трубки которого, водяные камеры, трубные решетки должны быть выполнены из коррозионно-стойких материалов (специальных сплавов); применяют также специальную электрохимическую защиту конденсаторов и труб против коррозии. Крепление трубок в трубных решетках должно быть герметичным во избежание попадания морской воды в конденсат турбины. Содержание песка в подаваемой воде должно быть не более 20— 50 мг/кг.

Рис. 6.2. Изменение расхода воды в реке в течение года:

а — равнинные реки; б — горные реки

Оборотная система водоснабжения характеризуется многократным использованием технической воды. Ее применяют в тех случаях, когда в районе сооружения электростанции нет источника с достаточным расходом воды или ее ресурсы исчерпаны другими потребителями. В качестве водоохладителя в оборотной системе водоснабжения используют водоем-охладитель либо градирни. Водоем-охладитель создается на базе небольшой реки с переменным расходом воды, колеблющимся от максимального во время паводка до минимального, почти нулевого при пересыхании русла в летнее время и промерзании реки зимой. Вблизи электростанции устанавливают плотину, задерживающую сток реки для заполнения водоема-охладителя водой в период, предшествующий пуску ТЭС или АЭС.

Водоем-охладитель можно соорудить вне русла реки и заполнять его перекачиванием воды из источника водоснабжения, находящегося в нескольких десятках километров от электростанции. Этот же источник обеспечивает возмещение всех потерь воды электростанции и водоема-охладителя.

Градирни являются типовыми водоохлади-телями, сооружаемыми на территории электростанции. Они состоят из оросительных устройств, вытяжных башен и приемного бассейна и обеспечивают тепло - и массообмен подогретой воды с окружающим воздухом.

Применение градирен в качестве водоохладителя характерно для теплоэлектроцентралей, которые располагаются рядом с крупными населенными пунктами и промышленными объектами в достаточной близости к потребителям теплоты. В этих случаях использование реки с большим дебитом и прямоточного водоснабжения, а также водоема-охладителя с оборотным водоснабжением ограниченно.

Сооружение водоемов-охладителей для крупных электростанций требует затопления значительной территории: около 6 км2 на 1000 МВт для КЭС и примерно 10 км2 на 1000 МВт для АЭС. Их строительство сложнее, чем установка градирен, но требует меньше капиталовложений; кроме того, водоемы-охладители проще в эксплуатации. Тенденция удорожания земли привела в развитых капиталистических странах и в ряде социалистических стран к ограниченному применению водоемов-охладителей и к широкому использованию градирен на КЭС и АЭС.

Смешанная прямоточно-оборотная система водоснабжения сочетает в себе элементы двух предыдущих систем и может использоваться на электростанциях при увеличении потребления технической воды из-за установки новых мощностей либо при значительном колебании расхода воды в источнике прямоточной системы.

Проектированию систем водоснабжения электростанций предшествуют климатические, топографические, гидрологические, геологические и другие изыскания. При проектировании используются данные соответствующих многолетних наблюдений по годичному изменению температуры воды в источнике водоснабжения,

В конденсатор турбины (см. рис. 6.1) поступает отработавший пар в количестве Dкп, кг/ч, с энтальпией hк, кДж/кг, и влажностью yк=8-12%. В результате теплообмена через поверхность трубной системы конденсатора отработавший пар конденсируется при давлении рк, кПа, практически сохранив свою температуру tк, °С. В конденсатор поступают также конденсат пара турбоприводов питательных насосов, добавочная вода для восполнения потерь пара и конденсата, дренажи охладителей уплотнений и эжекторов и т. п. Конденсат Dк, кг/ч, с энтальпией h'к, кДж/кг, забирается конденсатными насосами турбо-установки и подается в систему регенеративного подогрева воды.

Через трубную систему конденсатора проходит необходимое количество охлаждающей воды Gв, кг/ч, при температуре на входе tв1 и на выходе tв2, оС.

Теплота конденсации пара Qк (количество теплоты, отдаваемое холодному источнику, кДж/ч) определяется из уравнения теплового баланса конденсатора:

где Dдрi, — количество дополнительных потоков конденсата, добавочной воды, дренажей в конденсатор, кг/ч; hдрi,- — энтальпия этих потоков, кДж/кг.

Если принять Dкп=Dк,  (теплота конденсации 1 кг отработавшего пара), то получим

(теплота конденсации 1 кг отработавшего пара), то получим

где св = 4,19 кДж/(кг*К)—удельная теплоемкость воды;  в — нагрев воды в конденсаторе, оС.

в — нагрев воды в конденсаторе, оС.

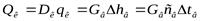

Важной характеристикой конденсатора является кратность охлаждения, т. е. соотношение расходов охлаждающей воды и конденсируемого пара, определяемая из предыдущей формулы, кг/кг:

По условиям теплообмена в конденсаторе температуры охлаждающей воды tв1 и tв2 и конденсируемого пара tк связаны соотношением

.

.

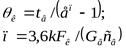

Конечный температурный напор (недогрев воды до температуры конденсации пара)  К зависит от характеристик конденсатора, °С:

К зависит от характеристик конденсатора, °С:

где k — средний коэффициент теплопередачи, Вт/(м2*К); FК— площадь поверхности охлаждения конденсатора, м2. При номинальном пропуске пара в конденсатор, расчетном расходе охлаждающей воды, незагрязненной трубной системе  К зависит от температуры охлаждающей воды tв1 и колеблется в пределах от 4 до 10 °С. Плохое качество этой воды приводит к отложениям в трубной системе в основном солей кальция и к повышению значения

К зависит от температуры охлаждающей воды tв1 и колеблется в пределах от 4 до 10 °С. Плохое качество этой воды приводит к отложениям в трубной системе в основном солей кальция и к повышению значения  к.

к.

Чистота внутренней поверхности трубок конденсаторов существенно влияет на вакуум. Для борьбы с отложениями солей используют метод периодической механической очистки, а также способ очистки трубок «на ходу». В поток циркуляционной воды перед конденсатором вводятся твердые резиновые шарики диаметром, несколько меньшим внутреннего диаметра трубок. Они проходят через трубную систему и очищают ее. После конденсаторов шарики удаляются из потока воды. Представляет интерес применение мягких пористых шариков большего диаметра, чем внутренний диаметр трубок. Проходя через них, шарики сжимаются и вытягиваются в форме цилиндриков, постоянно стирая на трубках все отложения.

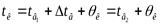

Из предыдущих выражений получим, °С,

,

,

что указывает на наибольшую зависимость конечных параметров пара tК и рк от температуры охлаждающей воды tв1 и кратности охлаждения т; qк = 2200-2300 кДж/кг.

Оптимизация параметров низкопотенциального комплекса (НПК) электростанции сводится к определению экономически наивыгоднейших значений следующих его характеристик: расхода охлаждающей воды Gв, расчетных значений давления в конденсаторе рк (вакуума V) и температуры охлаждающей воды tВ1, площади поверхности охлаждения (теплообмена) конденсатора Fк, числа выхлопов турбины г или удельной нагрузки выхлопа gF, кг/(м2-ч), скорости охлаждающей воды wв, м/с, в трубной системе конденсатора, параметров водоохладителя (для оборотных систем водоснабжения). Эту комплексную задачу обычно решают при условии постоянной тепловой нагрузки парового котла или реакторной установки, т. е. при изменяющейся электрической мощности турбогенератора (Nэ=vаг) с учетом замещающей мощности в энергосистеме.

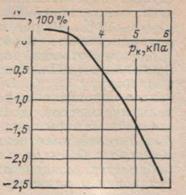

С понижением давления отработавшего пара рк увеличивается его теплоперепад в турбине и электрическая мощность Nэ, возрастает экономичность турбоустановки и снижается удельный расход топлива на выработку электроэнергии. Одновременно с этим удорожается часть низкого давления турбин, увеличивается число выхлопов пара. Понижение конечного давления возможно до технически предельного вакуума, связанного с увеличением выходных потерь турбины и замедлением прироста мощности и КПД (рис. 6.3).

Расчетная температура охлаждающей воды tв1р, оказывает значительное влияние на давление пара в конденсаторах турбин. Она зависит от метеорологических факторов в районе расположения электростанции, а также от системы водоснабжения и типа водоохладителя. Для заданного района эксплуатации ТЭС и АЭС применение оборотной системы технического водоснабжения приводит к повышению среднегодовой температуры технической воды. По сравнению с прямоточной системой повышение среднегодовой температуры tв1, составляет при использовании водоемов-охладителей 2—4 °С, а при установке градирен—10—12°С (табл. 6.1).

С увеличением температуры воды tв1, для получения нужного конечного давления в конденсаторе при заданной паровой нагрузке турбины требуется повышение кратности охлаждения т, т. е. подаваемого в конденсатор расхода охлаждающей воды. Ввиду сезонного изменения температуры воды tв1, кратность охлаждения т летом должна быть значительно выше, чем зимой. Поэтому расчетный расход воды Gв принимают по летнему режиму работы турбоустановок с учетом типа водоохладителя.

Таблица 6.1

| Среднегодовая температура воды. "С, в районах | ||||

| Система водоснабжения | Урала и Сибири | средней полосы европейской части СССР | юга европейской части СССР | Средней Азии |

| Прямоточная Оборотная с водоемом-охладителем Оборотная с градирнями | 6—10 8—12 18—22 | 8—12 10—14 18—22 | 10—14 13—18 20—24 | 8—15 13—18 20—26 |

Оптимальный вакуум и экономическая кратность охлаждения соответствуют такому режиму работы, при котором разность между приростом мощности турбины Nэ (вследствие снижения конечного давления) и увеличением затраты мощности на привод циркуляционных насосов будет максимальной, соответствующей наибольшему отпуску электроэнергии в энергосистему. Экономическая кратность охлаждения составляет для многоходовых конденсаторов 35—60, для одноходовых конденсаторов 90—110 кг/кг.

Рис. 6.3. Относительная поправка к электрической мощности при изменении конечного давления

Изменение скорости охлаждающей воды в трубной системе конденсаторов ограничивается качеством воды и применяемым материалом трубок. Увеличение скорости приводит к повышению затрат электроэнергии на циркуляционные насосы, поэтому экономически обоснованное значение этой скорости находится обычно в пределах wв=1,8-2,0 м/с.

На турбоагрегатах мощностью до 300 МВт включительно применяют подвально-попереч-ное расположение конденсаторов. Переход к турбинам большей мощности с несколькими ЦНД позволяет использовать подвально-ак-сиальные конденсаторы, упрощающие как схему, так и компоновку циркуляционных водоводов. В этих конденсаторах реализована схема ступенчатой конденсации пара за счет установки перегородки по пару и последовательного включения отдельных корпусов по охлаждающей воде. Это практически без дополнительных капиталовложений повышает экономичность турбоустановки (рис. 15.4). Выигрыш в располагаемой мощности турбин составляет 0,10—0,15% на КЭС и 0,15— 0,25 % на АЭС.

Рис. 6.4. Схема двухступенчатой конденсации пара (а) и повышение КПД турбоустановки при ступенчатой конденсации (по ВТИ) (б):

Рис. 6.4. Схема двухступенчатой конденсации пара (а) и повышение КПД турбоустановки при ступенчатой конденсации (по ВТИ) (б):

i—число ступеней конденсации;т0— средняя кратность охлаждения;  — относительное приращение КПД турбоагрегата

— относительное приращение КПД турбоагрегата

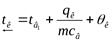

Удельный расход пара современных турбин составляет dо=3,1 кг/(кВт*ч) для ТЭС и d0=6,1 кг/(кВт*ч) для АЭС. Удельный пропуск пара в конденсаторы паровых тур-

бин с учетом пароотборов на регенеративный

подогрев воды составит dк = 2,0 кг/(кВт*ч) на ТЭС и dк=3,5 кг/(кВт*ч) на АЭС. При мощности электростанции Nэ.с=2000 МВт и m= 90 расход охлаждающей воды составит: на ТЭС

360*106 кг/ч=100м3/с; на АЭС Gв = =90*3,5*2000*103=630*106 кг/ч=175 м3/с.

360*106 кг/ч=100м3/с; на АЭС Gв = =90*3,5*2000*103=630*106 кг/ч=175 м3/с.

Для пропуска такого количества воды со скоростью, например, 2,5 м/с требуются цир-ляционные водоводы с общим поперечным сечением на ТЭС 40 м2, на АЭС 70 м2

32. Использование на промышленных ТЭЦ водогрейных котлов. Потери пара и конденсата и мероприятия по их уменьшению

На ТЭЦ, когда первоначальный подогрев воды осуществляется в основных подогревателях за счет отборного пара турбин, водогрейные котлы предназначаются для догрева теплофикационной воды сверх той температуры, которую в состоянии обеспечить основные подогреватели.

Пиковые водогрейные котлы включаются в работу по следующей схеме. Сетевая вода после основных подогревателей, работающих на отборном паре турбин ТЭЦ, поступает в водогрейные котлы, где подогревается до температуры, требуемой по графику. Если система работает по температурному графику 70—150°С, то подогрев сетевой воды в основных подогревателях ТЭЦ при отборе пара с давлением до 2,5 кгс/см2 осуществляют от 70 до 95—110°С с последующим подогревом воды в пиковых водогрейных котлах до 150°С. Расход воды через водогрейные котлы, которые работают в пиковом режиме, зависит от доли тепловой нагрузки потребителей, покрываемой ТЭЦ из отборов турбин и количества тепла, которое должны дать водогрейные котлы.

Потери пара и конденсата подразделяют на внутристанционные и внешние.

Внутристанционные потери складываются из:

- расходы пара на вспомогательные устройства станции без возврата конденсата - паровая обдувка парогенераторов, на форсунки с паровым распыливанием мазута, на устройства для разогрева мазута;

- потери пара и воды при пусках и остановах парогенераторов;

- потери пара и воды через неплотности трубопроводов, арматуры и оборудования;

- потери с продувочной водой;

Объём потерь зависит от характеристик оборудования, качества изготовления и монтажа, уровня обслуживания и эксплуатации.

Внутренние потери составляют (в долях от расхода питательной воды):

на КЭС – 0,8-1%, на ТЭЦ – 1,5-1,8%.

Основная часть потерь – с продувочной водой. Это - необходимая технологическая операция для поддержания концентрации солей, щелочей и кремниевой кислоты в воде парогенераторов, в пределах, обеспечивающих надежную работу последних и необходимую чистоту пара. Для возврата части воды и теплоты при непрерывной продувке в цикл используют устройства, состоящие из расширителей и охладителей продувочной воды. Количество пара, выделяющегося в расширителе, составляет до 30% от расхода продувочной воды. Остальное отводится в канализацию.

Внешние потери происходят при отпуске пара непосредственно из турбин и парогенераторов, если часть конденсата этого пара не возвращается на станцию.

Пар, используемый в технологических процессах, загрязняется различными химическими соединениями. Величина его потерь может достигать 70%. В среднем для промышленных ТЭЦ отношение внешних потерь к паропроизводительности парогенераторов составляет 20 – 30%.

Потери пара и воды в цикле электростанции должны восполняться добавочной питательной водой для парогенераторов.

Снижение к.п.д. станции, вызываемое потерями пара и конденсата и значительными затратами на подготовку добавочной питательной воды, вызывают необходимость следующих мероприятий:

- применение более совершенных способов подготовки добавочной пит. воды;

- применение в барабанных котлах ступенчатого испарения, что снижает количество продувочной воды;

- организация сбора чистого конденсата от всех станционных потребителей;

- максимально возможное применение сварных соединений в трубопроводах и

оборудовании;

- сбор и возврат чистого конденсата от внешних потребителей.

33. Требования к питательной воде паровых котлов, паропреобразователей, испарителей и добавочной воде тепловой сети. Способы подготовки воды

При эксплуатации ПТУ важной задачей является организация рационального водного режима для обеспечения работы парогенераторов без накипи, проточной части турбин и конденсаторов без загрязнений, а также защиты элементов оборудования от коррозии.

Она решается комплексом теплотехнических мероприятий во взаимосвязи с надлежащей химической и термической обработкой питательной воды и воды в парогенераторах. Для повышения надежности работы оборудования станции и системы теплоснабжения необходима подготовка питательной и подпиточной воды для исключения накипеобразования, шламовыделения и коррозии в элементах системы.

Вода должна соответствовать нормам, указанным в ПТЭ. Регламентируется содержание солей, взвешенных веществ, масла, кислорода, а также щелочность воды. С питательной водой в парогенератор поступают соли кальция и магния: Са(HCO3)2, Mg(HCO3)2, CaSO4, MgSO4, CaCl2, MgCl2, CaSiO3, MgSiO3 и др.

Они определяют общую жесткость воды. Концентрация солей в воде парогенераторов увеличивается по мере её испарения и может достигать предела насыщения, что приводит к выпадению части солей с низкой растворимостью в виде накипи или шлама. Соли могут осаждаться на греющих поверхностях установок в виде плотной накипи с низкой теплопроводностью. Для парогенераторов, работающих с большой тепловой нагрузкой, это недопустимо. Может произойти разрыв экранных труб. Силикаты натрия и кальция, определяющие кремнесодержание воды, растворяются в паре высокого давления и уносятся с ним в турбину. Это приводит к загрязнению проточной части турбин, ухудшению гидродинамических характеристик и снижению η.

Повышенная щелочность вызывает вспенивание воды и увеличивает унос солей в пароперегреватель.

В результате коррозии снижается прочность деталей оборудования и трубопроводов. Коррозия вызывается в основном агрессивными газами О2 и СО2 , которые надо удалить из воды до её поступления в парогенератор и подогреватели тепловой сети.

При реакции коррозии одна молекула кислорода переводит в продукт коррозии четыре молекулы железа.

Может иметь место язвенная или равномерная коррозия. Металлами, стойкими к коррозии, считаются такие, у которых скорость коррозии составляет 0,01 – 0,1 мм/год. Допустимой скоростью для язвенной коррозии труб парогенератора высокого давления считается 0,2 -0,25 мм/год, для равномерной – 0,08 – 0,12 мм/год.

Скорость коррозии прями пропорциональна содержанию кислорода в воде. При отсутствии в воде СО2 скорость кислородной коррозии уменьшается почти в 3 раза. При отсутствии О2 , но при содержании СО2 , коррозионная активность воды значительно меньше.

Коррозионные процессы существенно возрастают с повышением температуры металла.

Требуемое качество питательной воды в барабанных парогенераторах и в прямоточных с сепараторами должно обеспечиваться при размере продувки не больше 1% при восполнении потерь дистиллятом, 2% - химочищенной водой, 5% - при безвозвратной отдаче значительного количества пара на производственные нужды.

Качество питательной воды для паропреобразователей и испарителей должно быть следующим:

- общая жесткость < 30 мкг-экв/кг и только при солесодержании исходной воды > 2000 мг/кг - < 75 мкг-экв/кг;

- содержание О2< 30мкг/кг при отсутствии свободной углекислоты.

Подпиточная вода теплосетей должна иметь:

- содержание О2 < 50мкг/кг;

- отсутствие СО2 - при наличии теплогенераторов, при отсутствии теплогенераторов содержание СО2 не нормируется;

- жесткость карбонатная < 700 мкг-экв/кг (при наличии теплогенераторов – менее 400 мкг-экв/кг);

-жесткость общая – не более 50 мкг-экв/кг;

- взвешенные вещества – менее 5 мг/кг;

- рН 7- 9 (для закрытой системы).

34.Общая характеристика парогазовых установок (ПГУ). Теплофикационные ПГУ. Газовые утилизационные бескомпрессорные турбины (ГУБТ).

Комбинирование паротурбинных установок (ПТУ) и газотурбинных установок (ГТУ) в одном тепловом цикле позволяет сочетать высокотемпературный (в ГТУ) подвод и низкотемпературный (в конденсаторе ПТУ) отвод теплоты в результате обеспечивает повышение термического КПД цикла до 60%, а следовательно, экономичности производства электрической энергии.

Простейшие комбинированные установки могут быть реализованы при использовании тепла отработавших в ГТУ газов для подогрева питательной воды и вытеснения вследствие этого паровой регенерации. Вытеснение паровой регенерации приводит к значительному повышению мощности паровых турбин, капитальные затраты, разнесенные на сумму газотурбинной и дополнительной паротурбинной мощности, оказываются небольшими.

Показатели ПГУ и эффективность использования газовых турбин в комбинированных циклах существенно зависят от параметров и показателей ГТУ. Повышение начальной температуры газов и совершенствование турбомашин приводят к повышению КПД. ГТУ при автономной работе, при прочих равных условиях увеличивают долю газотурбинной мощности в комбинированных циклах. Это не только повышает КПД, но и снижает удельную стоимость всей ПГУ (растет ее мощность на единицу расхода газов, т.е. при тех же габаритах и массе).

Парогазовая установка состоит из двух отдельных установок: паросиловой и газотурбинной. В газотурбинной установке турбину вращают газообразные продукты сгорания топлива. Топливом может служить как природный газ, так и продукты нефтяной промышленности (мазут, солярка). На одном валу с турбиной находится первый генератор, который за счет вращения ротора вырабатывает электрический ток. Проходя через газовую турбину, продукты сгорания отдают ей лишь часть своей энергии и на выходе из газотурбины все ещё имеют высокую температуру. С выхода из газотурбины продукты сгорания попадают в паросиловую установку, в котел-утилизатор, где нагревают воду и образующийся водяной пар. Температура продуктов сгорания достаточна для того, чтобы довести пар до состояния, необходимого для использования в паровой турбине (температура дымовых газов около 500 градусов по Цельсию позволяет получать перегретый пар при давлении около 100 атмосфер). Паровая турбина приводит в действие второй электрогенератор.

Наиболее подходящим топливом для ПГУ является бессернистый природный газ, применение которого позволяет снижать температуры уходящих газов до экономически оптимального уровня (100-110 °С), не опасаясь низкотемпературной коррозии хвостовых поверхностей. Возможно применение в качестве топлива генераторного газа, получаемого путём газификации угля. ПГУ с газификацией угля или его прямым сжиганием в кипящем слое под давлением являются реальными установками для существенного повышения эффективности тепловых электростанций на угле при одновременном резком снижении вредных выбросов в атмосферу пыли, оксидов серы и азота.

По назначению ПГУ подразделяют на конденсационные и теплофикационные. Первые из них вырабатывают только электроэнергию, вторые -- служат и для нагрева сетевой воды в подогревателях, подключаемых к паровой турбине.

В настоящее время различают парогазовые установки двух типов:

а) с высоконапорными котлами и со сбросом отработавших газов турбины в топочную камеру обычного котла;

б) с использованием теплоты отработавших газов турбины в котле.

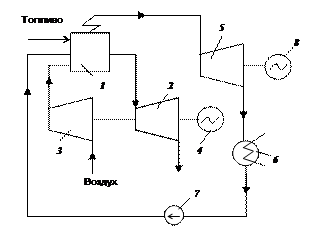

Принципиальные схемы ПГУ этих двух типов представлены на рис. 2.7 и 2.8.

На рис. 2.7 представлена принципиальная схема ПГУ с высоконапорным паровым котлом (ВПГ) 1, в который подается вода и топливо, как и на обычной тепловой станции для производства пара. Пар высокого давления поступает в конденсационную турбину 5, на одном валу с которой находится генератор 8. Отработавший в турбине пар поступает сначала в конденсатор 6, а затем с помощью насоса 7 направляется снова в котел 1.

Рис 2.7. Принципиальная схема ПГУ с ВПГ

В то же время образующиеся при сгорании топлива в котле газы, имеющие высокую температуру и давление, направляются в газовую турбину 2. На одном валу с ней находятся компрессор 3, как в обычной ГТУ, и другой электрический генератор 4. Компрессор предназначен для нагнетания воздуха в топочную камеру котла. Выхлопные газы турбины 2 подогревают также питательную воду котла.

Такая схема ПГУ обладает тем преимуществом, что в ней не требуется дымососа для удаления отходящих газов котла. Следует заметить, что функцию дутьевого вентилятора выполняет компрессор 3. КПД такой ПГУ может достигать 43 %.

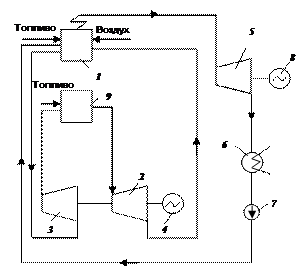

На рис. 2.8 показана принципиальная схема другого типа ПГУ. В отличие от ПГУ, представленной на рис. 2.7, газ в турбину 2 поступает из камеры сгорания 9, а не из котла 1. Далее отработавшие в турбине 2 газы, насыщенные до 16―18 % кислородом благодаря наличию компрессора, поступают в котел 1.

Такая схема (рис. 2.8) обладает преимуществом перед рассмотренной выше ПГУ (рис. 2.7), так как в ней используется котел обычной конструкции с возможностью использования любого вида топлива, в том числе и твердого. В камере сгорания 3 при этом сжигается значительно меньше, чем в схеме ПГУ с высоконапорным паровым котлом, дорогостоящего в настоящее время газа или жидкого топлива.

Рис 2.8. Принципиальная схема ПГУ (сбросная схема)

Такое объединение двух установок (паровой и газовой) в общий парогазовый блок создает возможность получить также и более высокие маневренные качества по сравнению с обычной тепловой станцией.

Газовая утилизационная бескомпрессорная турбина предназначена для производства электрической энергии за счет избыточного давления доменного газа на металлургических заводах. Практически без затрат топлива позволяет возвратить до 40 % энергии, затрачиваемой на доменное дутье. ГУБТ легко встраивается в технологический цикл как вновь вводимого, так и действующего доменного оборудования. Фактически развиваемая турбиной мощность зависит от режима работы доменной печи и определяется расходом и давлением проходящего через турбину газа.

В зависимости от этого турбина ГУБТ имеет несколько модификаций (ГУБТ-12М, ГУБТ- 8М, ГУБТ- 6М соответственно мощностью 12, 8, 6 МВт). Турбина осевая, двухступенчатая, прямоточная. Может поставляться с газоподогревателем и без него.

В конструкции турбины предусмотрен поворотный направляющий аппарат, позволяющий производить настройку турбины на изменяющиеся условия работы доменной печи в процессе эксплуатации, а также оригинальный быстродействующий запорно-регулирующий орган, специальные меры для предупреждения протечек доменного газа в машзал.

Турбина оснащена дистанционной автоматизированной системой управления, контроля и защиты и гидродинамической системой регулирования, позволяющими обходиться без обслуживающего персонала в машзале.

Дата: 2019-03-05, просмотров: 427.