К сточным водам тепловых электрических станций относятся: охлаждающие воды (после охлаждения конденсаторов турбин, масло - и воздухоохладителей и пр.); сбросные воды из систем гидрозолоудаления; сточные воды водоподготовительных установок и конденсатоочисток; отработавшие растворы после химической очистки теплосилового оборудования и его консервации; нефтезагрязненные воды; растворы от обмывок поверхностей нагрева котлов, работающих на мазуте. Количество этих стоков и их состав весьма различны и зависят от мощности ТЭС, вида используемого топлива, принятого способа водоподготовки, системы золоудаления и других факторов.

Для уменьшения загрязнения водоемов сточными водами ТЭС возможны два пути:

1) глубокая очистка всех стоков до предельно допустимых концентраций (связан с большими затратами на сооружение и эксплуатацию соответствующих установок);

2) организация систем повторного использования стоков - оборотных систем, с многократным использованием воды. При этом очистка стоков до ПДК уже не обязательна, достаточно довести их качество до уровня, требуемого технологическим процессом, в котором они снова будут использоваться.

Второй путь ведет к резкому сокращению количества воды, забираемой тепловой электростанцией, и создает основы для разработки бессточных систем. В целом, реализация изложенных выше методов и средств очистки в сочетании с рациональным водопользованием на ТЭС позволит сделать их бессточными.

Сточные воды после химических промывок. Из-за использования большого количества различных технологий химических очисток оборудования образующиеся при них стоки весьма разнообразны по своему химическому составу и разработать типовые решения по их переработке очень трудно.

Заводом «Котлоочистка» воды после химических промывок рекомендуется собирать в баки, целесообразнее всего на узле нейтрализации обмывочных вод РВП, а при его отсутствии на специально построенном узле нейтрализации, и нейтрализовать их известью, отделять гидрооксиды тяжелых металлов на вакуумном или камерном фильтре, а шлам подвергать захоронению.

Если для промывки применялись минеральные кислоты, то оставшуюся воду можно небольшими порциями подавать на установку солевых стоков химводоочистки; если использовались органические кислоты, то воду необходимо сбрасывать в бассейны-шлаконакопители или упаривать.

В последние годы предпринимаются попытки при очистке поверхностей нагрева отказаться от применения химических реагентов или резко сократить их количество, отказавшись от органических кислот. Разработанная ВТИ, МЭИ, Мосэнерго, ГЭЦ-25 Мосэнерго парокислородная очистка позволяет для предпусковых очисток на блоках СКД совершенно не исполь-ювать химреагенты, а на барабанных котлах применять минеральные кислоты только для очистки экранных поверхностен нагрева (по упрощенной технологии с последующей пассивацией их паром и кислородом).

Нефтесодержащие сточные воды. Проблема предотвращения сброса нефтесодержащих сточных вод в основном решена. В настоящее время требуется совершенствование существующих установок для очистки этих вод, в частности, переход на использование малогабаритных маслонефтелову-шек, фильтров «Полимер», а также более широкое применение фильтров с активированными углями. Хорошим сорбентом для установок по очистке нефтесодержащих стоков является полукокс канскоачинских углей. Однако вопрос о промышленном производстве полукокса (в том числе и активированного) до сих пор не решен, несмотря на многочисленные лабораторные и промышленные исследования, подтвердившие его эффективность и необходимость применения на предприятиях энергетики.

Для предотвращения загрязнения охлаждающих вод через неплотности маслоохладителей целесообразно использовать плотные маслоохладители нового поколения МБР.

На ТЭС, где мазут является основным или резервным топливом, необходимо предусматривать в мазутохозяйстве предварительную очистку подтоварных вод на нефтеловушке производительностью 10—20 мУч.

Продувочные воды систем гидрозолоудаления (ГЗУ). Эти воды содержат соединения фтора, мышьяка, ванадия, минеральные соли. Несмотря на содержание токсичных компонентов до настоящего времени около 50 электростанций работают с прямоточными системами ГЗУ, воды из которых сбрасывают в водоисточники. Необходимо прежде всего перевести все системы ГЗУ на оборотный цикл и добиться максимального сокращения их продувок.

Сточные воды водоподготовительных установок. Существенную роль в повышении экологической чистоты ТЭС играют совершенствование схем водоподготовки и улучшение вводно-химического режима.

Необходимость предотвращения загрязнений природных водоемов стоками водоподготовительных установок (ВПУ) привела к значительному усложнению их схем, увеличению капитальных затрат и эксплуатационных расходов на обработку и утилизацию минерализованных стоков.

Хотя содержащиеся в сточных водах ВПУ нейтральные соли не являются токсичными, эти стоки служат основным объектом природоохранной деятельности. Наиболее простой и дешевый способ их сокращения — совершенствование технологического оборудования, его эксплуатации и ремонтов с целью уменьшения потерь воды и пара, на отдельных электростанциях они составляют 10% и более (на некоторых достигнуты реальные потери менее 1,5%).

Скрыть объявление

Под бессточностью ВПУ подразумевается достижение такого качества сточных вод, которое обеспечивает возможность их повторного использования в цикле ТЭС. При этом если солесодержание обработанной сточной воды не превышает солесодержания исходной воды, допускаются качественные изменения воды по сравнению с исходной (например, замена бикарбонат-иона хлорид - или сульфат-ионом, катиона кальция или магния катионом натрия и т. д.).

Бессточность (малосточность) обеспечивается за счет перевода растворимых солей в нерастворимые непосредственно внутри технологического цикла или с помощью дополнительных реагентов. Поэтому бессточная ТЭС не является безотходной.

При проектировании ВПУ главное внимание должно быть уделено максимально возможному уменьшению объема стоков путем повторного их использования в качестве взрыхляющих, регенерационных и отмывочных вод. Это позволит сократить потребление воды для ВПУ из внешнего источника и уменьшить объем стоков на 30-40%.

На электростанциях, сжигающих твердое топливо, минерализованные стоки обычно используются для транспортирования золошлаковых отходов.

Перспективным является совершенствование технологии ионного обмена для сокращения количества сточных вод.

Перспективны комбинированные методы обессоливания, включающие мембранные аппараты (обратный осмос, электродиализ) или испарители мгновенного вскипания с дообессоливанием воды на ионообменных фильтрах.

Термический способ подготовки добавочной воды отличается от химического обессоливания меньшей чувствительностью к повышенной минерализации и содержанию органических загрязнителей в исходной воде. Количество сточных вод после испарителей может быть сокращено до 5 – 10% исходного, а их минерализация повышена до 100 г/л и более. Однако эти установки требуют дополнительного резервирования из-за их меньшей маневренности, а это определяет высокую металлоемкость схемы в целом.

Использование испарителей мгновенного вскипания позволяет применять для их подпитки воду, прошедшую упрощенную предподготовку.

При переходе к мембранным или термическим методам приготовления обессоленной воды количество забираемых из природного водоема солей будет соответствовать количеству сбрасываемых, но большей концентрации. Однако в пределах зоны рассеивания в водоеме это изменение практически не скажется на общем его солесодержании.

Сточные воды системы охлаждения. Это слабоминерализованные сточные воды, не содержащие токсичных загрязнителей.

Для существующих оборотных систем охлаждения с кратностями упаривания 1,5—2,0 разработана и широко внедрена эффективная технология стабилизации карбоната кальция, позволяющая во многих случаях без больших капитальных затрат сократить продувку системы. Разработана также технология обработки воды для систем с большими кратностями упаривания (более 10,0) и минимальной продувкой. Ведется проектирование систем с минимальной водной продувкой для ряда ТЭС в районе озера Байкал. Разрабатываются режимы обработки воды в системах охлаждения с учетом подачи в них различных потоков сточных вод.

Градирни необходимо выполнять с минимальным капельным уносом, продувкой, близкой к единице, и отводом максимального количества тепла, что и позволяет иметь пруд-охладитель небольших размеров. Продувочная вода градирен сбрасывается в пруд-охладитель, а подпитка градирен осуществляется из него же. Пруд может одновременно использоваться для разведения и откорма рыбы. Разумеется, должны быть выполнены мероприятия по предупреждению его загрязнения нефтепродуктами. Несколько повышенная температура воды в пруде будет способствовать увеличению продуктивности рыбного хозяйства, а его большая аккумулирующая способность позволит исключить резкие, неблагоприятные для рыбоводства, колебания температуры воды при изменениях режима работы ГРЭС. Чтобы предотвратить зарастание пруда, необходимо скашивать растительность, разводить растительноядных рыб и т. д.

Скрыть объявление

Солевые стоки в такой пруд недопустимы. Во избежание опасного концентрирования в пруде солей необходимо предусматривать частичную смену воды в периоды паводков, когда минерализованность поверхностного стока незначительна. Тогда в пруде будет происходить концентрирование не привнесенных, а собственных солей водоисточника, и живой природе и растительному миру будет наноситься минимальный вред.

При уменьшении регулярных продувок градирен надо считаться с возможностью концентрирования примесей в оборотной воде и необходимостью стабилизации качества воды по кальцию для предупреждения накипеобразования. В этом случае соли из системы выводятся с капельным уносом и рассеиваются по территории, окружающей ТЭС. Можно не допускать значительного концентрирования примесей в градирне, отбирая воду из оборотной системы на химводоочистку ТЭС. Но при этом, однако, количество солей, подлежащих переработке и утилизации при химической очистке воды, увеличивается как минимум в 2 раза.

Поскольку капельный унос из современных градирен невелик и составляет около 0,05% общего расхода, реальное концентрирование солей в них может увеличивать солесодержание в 20 раз, т. е. до уровня, опасного для материалов градирни, циркуляционных водоводов, конденсаторных трубок.

Сброс продувочных вод градирен в пруд-охладитель позволит работать без концентрирования солей. При этом для уменьшения солесодержания продувочной воды градирен до уровня, характерного для исходной воды, при необходимости можно использовать мембранные или испарительные установки. Хотя в настоящее время они требуют больших затрат и связаны с необходимостью утилизации солей, проработка такого метода очистки оправдана с учетом предстоящего введения высокой платы за воду. Эти установки могут быть также одновременно частью систем подготовки воды на восполнение пароводяных потерь ТЭС и теплосети.

Обессоливание подпиточной воды градирен при невозможности создания пруда-охладителя потребует больших дополнительных капитальных и эксплуатационных затрат. Запасным вариантом может быть применение «сухих» воздушных градирен Геллера, надо учитывать только, что они снижают экономичность ТЭС на 7—8%.

Поверхностные сточные воды . Эти сточные воды содержат, как правило, взвешенные вещества и в зависимости от культуры эксплуатации оборудования и содержания территории ТЭС могут загрязняться минеральными солями и нефтепродуктами. Схемы сбора, очистки и использования поверхностного стока практически отсутствуют.

В масштабах отрасли использование поверхностных сточных вод в технологическом цикле электростанций может дать экономию десятков млн. м3 свежей воды в год. Для этого необходимо при проектировании ТЭС предусматривать емкости для приема ливневых и талых вод, очистные сооружения для очистки их от нефтепродуктов и взвешенных веществ.

Общим недостатком водного хозяйства ТЭС является расточительное расходование свежей воды. До настоящего времени не проектируются раздельные системы канализации для чистых и загрязненных сточных вод. Объединенная канализация приводит к тому, что общее количество сточных вод увеличивается, а концентрация загрязнителей уменьшается, осложняя очистку. Нефтесодержащие сточные воды после установок по очистке от нефтепродуктов часто не направляются на повторное использование. Вода, используемая для охлаждения пробоотборных устройств, цилиндров компрессоров и другого оборудования, как правило, сбрасывается в общий поток сточных вод, хотя и не является загрязненной. По данным обследований, для каждой станции мощностью от 400 до 1500 МВт неэкономное расходование воды увеличивает количество сточных вод на 1 млн. м3 в год.

Целесообразно сооружать на ТЭС резервные емкости для сбора чистых потоков сточных вод (или сточных вод после очистки), которые бы обеспечивали стабильное повторное использование сточных вод и условия эксплуатации оборудования, например водоподготовительного, не зависящие от колебания расходов сточных вод.

Электростанции необходимо оснащать приборами для контроля за расходованием воды в различных системах водного 'хозяйства.

Шлакозолоудаление

Наиболее трудоемким процессом при эксплуатации котельных установок является шлакозолоудаление. Этот процесс состоит из следующих операций: удаление золы и шлаков из топочных устройств и золовых бункеров; удаление золы и шлаков за пределы котельной; удаление золы и шлаков с территории, прилегающей к котельной. Перечисленные операции осуществляют различными способами. Выбор того или иного способа шлакозолоудаление зависит от ряда условий: систем и конструкции топочных устройств, зольности сжигаемого топлива, но главным образом от мощности котельной, т. е. соответственно от общего расхода очаговых остатков.

Входящие в эту формулу величины в расшифровке не нуждаются. Выбор производительности системы шлакозолоудаление зависит от того, как предполагается ее использовать - непрерывно или периодически. При непрерывном шлакозолоудаление производительность системы соответствует расходу очаговых остатков, определяемых по формуле (IX.1), при периодическом шлакозолоудаление ее производительность увеличивается соответственно уменьшению времени использования. При сжигании топлива на простых колосниковых решетках золу и шлаки можно удалять вручную, если расход очаговых остатков не превышает 100 кг/ч. В противном случае применяют способ механизированного шлакозолоудаления.

Рис. IX.7. Схема топливоподачи с центральным бункером-силосом.

Способы механизированного шлакозолоудаления подразделяются на гидравлический, механический и пневматический. Гидравлический способ шлакозолоудаление требует определенных условий: достаточно большое количество воды, удобный золоотвал, расположенный не далее 5 км от котельной, благоприятный рельеф местности для прокладки золопровода с уклоном в сторону золоотвала. Сочетание этих условий, особенно для отопительных котельных, расположенных среди жилых массивов, довольно редко. Кроме того, сравнительно высокая стоимость сооружения систем гидрозолоудаления и большой удельный расход электроэнергии на 1 т золы препятствуют ее широкому распространению.

Механический способ шлакозолоудаления отличается от других наименьшими капитальными и эксплуатационными затратами. Однако он имеет и недостатки, ограничивающие область его применения. Так, даже при расходе очаговых остатков порядка 5 т/ч приходится перемещать их не только в горизонтальном, но и в вертикальном направлении. Кроме того, довольно быстро изнашиваются скребки, цепи и другие узлы, а ремонтировать их на ходу достаточно сложно.

Транспортная система при механизированном шлакозолоудаление состоит из механизмов для выдачи шлаков за пределы котельного агрегата (в качестве которых используются скребково-цепные, лопастные, плунжерные, многопланочные шлаковыталкивателя и шнековые питатели) и механизмов для приема ч транспортирования шлака и золы в бункера временного хранения.

Для горизонтального и горизонтально-наклонного транспортирования шлака применяют канатно-дисковые конвейеры (при расходе очаговых остатков до 0,8 т/ч) и скреперные устройства. Для вертикального транспорта шлака используют элеваторы или вертикально скиповые подъемники. Наиболее распространены в системах механического шлакозолоудаления скреперные устройства, которые подразделяются на скреперные подъемники и скреперные установки. Последние применяют даже для транспортирования шлака с размерами кусков более 350 мм.

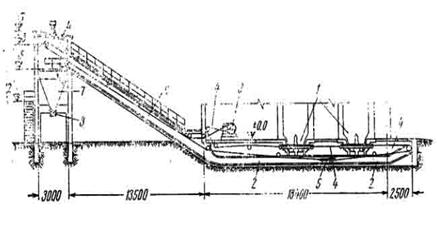

На рис. IX.8 приведены схемы скреперного сухого шлакозолоудаления. Из бункеров котлов 1 зола и шлак сбрасываются в скреперный канал 2, в котором при помощи лебедки 3 и системы натяжных тросов 4 перемещается ковш 5. Ковш захватывает золу и шлак и по наклонной эстакаде 6 подает их в бункер 7, расположенный на известном расстоянии от котельной (13,5 м). Бункер разгружают в подъезжающие автосамосвалы. Золу и шлак заливают водой непосредственно в зольниках или бункерах либо в скреперном канале. Бункер 7 оборудован челюстным затвором 8. Заглубление скреперного канала в зависимости от расположения зольных бункеров и их конструкции может составлять 1-3 м. Наклонный участок установки расположен под углом 30-35° к горизонту. Скорость перемещения скрепера составляет ~ 0,5 м/сек. При емкости ковша 0,35 м3 производительность установки равна 3 м3/ч, а при емкости ковша 0,5 м3 - соответственно 4,5 м3/ч.

Рис. IX.8. Схема шлакозолоудаления при помощи скреперного ковша.

Рис. IX.9. Схема шлакозолоудаления при помощи скреперного подъёмника.

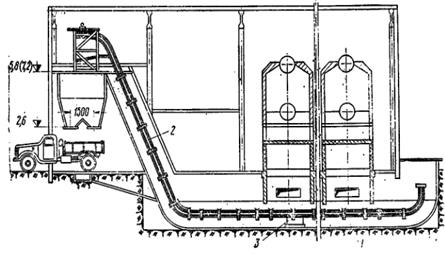

На рис. IX.9 дана схема мокрого шлакозолоудаления скреперным подъемником. Подъемник состоит из горизонтального 1 и наклонного 2 участков. Горизонтальный участок скреперного подъемника размещен в канале, проложенном под котлами и заполненном водой. Наклонный участок подъемника расположен под углом 65-75° к горизонту (вместо 30-35°, допускаемых для обычных скреперных установок). Ковш 3 подъемника снабжен катками, которые движутся в направляющих шипах.

С использованием скреперного подъемника здание котельной выполняется в одном строительном объеме. Ширина скреперного канала обычно равна 1250 мм. Для осмотра скреперного устройства и его ремонта рядом со скреперным каналом целесообразно прокладывать смотровой канал 4.

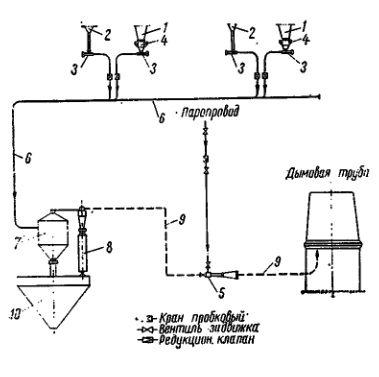

Наиболее полную механизацию золоудаления с использованием сухой золы в строительстве можно осуществлять пневматическим способом. Установки пневматического золоудаления в котельных осуществляют чаще по всасывающей схеме. В этом случае вся трасса золопровода, начиная от точки забора золы до осадительного устройства, находится под разрежением. Схема пневматического шлакозолоудаления показана на рис. IX.10. Под шлаковыми 1 и эоловыми 2 бункерами котлов устанавливают золо- и шлакоприемные насадки 3, устройства, в которых поступающая зола и шлак смешиваются с засасываемым воздухом. До поступления во всасывающую насадку шлак дробится в шлаковой дробилке 4 до фракций 0-25 мм. Шлак к дробилке подводится течкой (желательно с водяной рубашкой для охлаждения шлака). Под дробилками устанавливают колышки, из которых шлак поступает в насадки. Разрежение в системе создается или паровыми эжекторами 5 или вакуум-насосами. По магистральному золопроводу 6 золовоздушная смесь подводится к циклону-осадителю 7, в котором зола сепарируется. Более тонкая очистка воздуха происходит в пылеуловителе 8, после чего очищенный воздух по трубопроводу 9 выбрасывается через дымовую трубу в атмосферу. Из сборного бункера 10 золу разгружают в цементовозы.

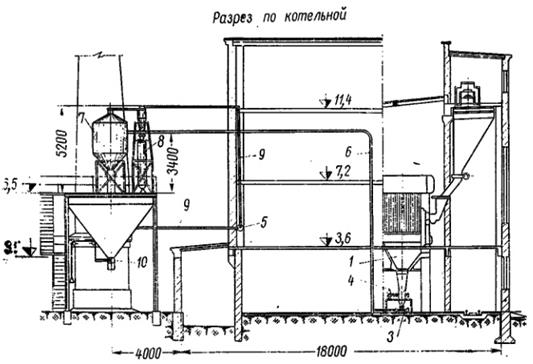

На рис. IX.11 дан разрез котельной с расположением оборудования пневматического золоудаления, рассмотренного на схеме рис. IX.10. Скорость транспортирования аэросмеси принимают примерно 25 м/сек, а расход воздуха Lвоз определяют из расчета концентрации золы в 1 кг воздуха, равной μ=7/8 кг/кг, т. е.

Lвоз = G/μ кг/ч (IX.2)

где G - часовой расход золы в кг.

Рис. IX.10. Схема пневматического шлакозолоудаления.

Рис. IX.11. Размещение оборудования пневматического шлакозолоудаления в котельной.

Разрежение в системе при вакуум-насосах поддерживают около 5000-6000 мм вод. ст., при пароэжекторных установках - около 4000 мм вод. ст. Расход пара при рекомендуемом давлении Р = 10 ати на 1 т золы составляет 130 - 150 кг.

Дата: 2019-03-05, просмотров: 347.