Топливоснабжение при твердом топливе

В мелкие котельные топливо доставляется автомобильным транспортом, в крупные котельные и на топливные электростанции - железнодорожным.

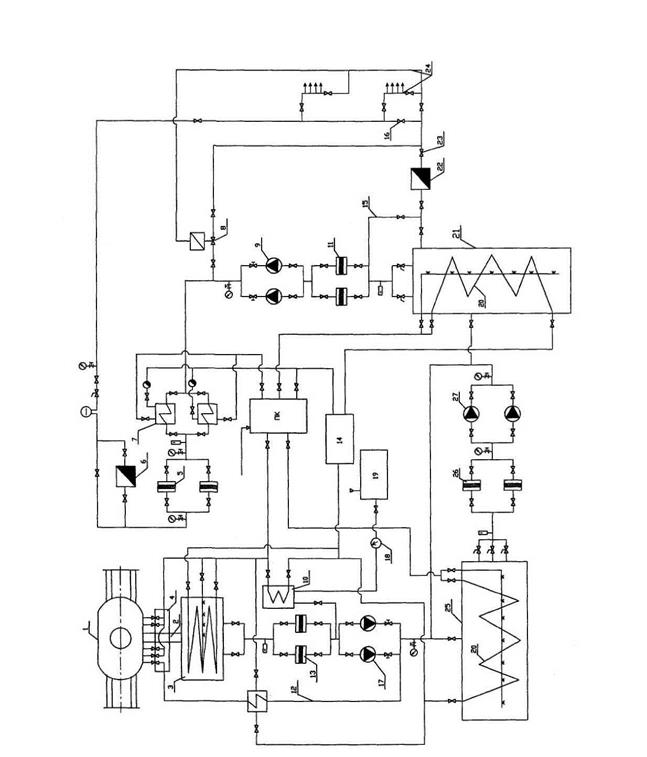

Приемное устройство для топлива на территории крупной котельной или электростанции состоит из одного или нескольких железнодорожных путей 3 (рис. 1). В зимний период вагоны со смерзшимся углем отогреваются в специальных помещениях - тепляках. По мере разогрева вагоны подаются в разгрузочные помещения 4, оснащенные вагоноопрокидывателями. Высыпающееся в бункера или траншеи топливо с помощью питателей подается на транспортер 5 и доставляется на узел первой пересыпки 7, откуда, в зависимости от нужд котельного цеха в топливе, направляется однониточным конвейером 6 на резервный склад 1 или наклонными двухниточными конвейерами 5, укрытыми в галереях, во второй узел пересыпки, совмещенный с дробильным помещением 8, и далее в бункера 17 сырого топлива, расположенные в котельном цехе.

Для уменьшения простоя вагонов (при переполнении бункеров котельного цеха) предусмотрены специальные разгрузочные эстакады 2, которые могут также использоваться для разгрузки неисправных вагонов.

Для измельчения крупных кусков топлива (плит) на тракте топливоподачи до бункеров котлов или на складе уголь подвергается дроблению. Перед дробилками грубого дробления 11 предусматривается установка магнитных сепараторов 9 и 10 для извлечения из топлива металлических предметов, а для удаления древесины (пни, крупная щепа и т.п.) на тракте топливоподачи устанавливаются щепоуловители 12.

После дробилок грубого дробления установлены дробилки мелкого дробления 11а, а перед последними размещаются грохота 13, с помощью которых отделяются мелкие фракции топлива (до 20 мм) с целью уменьшения расхода энергии на дробление. Дробилки выбирают в зависимости от типа топочного устройства и требований к сжигаемому топливу. При слоевом сжигании, как правило, применяют валково-зубчатые или винтовые, при камерном сжигании - молотковые дробилки.

Дробленый уголь транспортером 14 доставляется в котельный цех, взвешивается ленточными весами 15, пересыпается на распределительные конвертеры, доставляющие уголь к каждому котлу, и сбрасывается питателями 16 в бункера сырого топлива 17 отдельных котлов.

Рисунок 1.

Дальнейшая подготовка твердого топлива до подачи ее в топочное устройство котла зависит от способа сжигания (камерное, высокотемпературное или низкотемпературное вихревое, в плотном слое, в кипящем слое), от свойств топлива. На рис. 1 представлена подготовка топлива для сжигания его в виде пыли в камерной топке котла 30.

Подготовка сырого топлива к сжиганию в камерной топке осуществляется в системах пылеприготовления, где оно размалывается в мельницах, подсушивается и подается через горелки в топку. Для сушки применяется горячий воздух, дымовые газы или их смесь.

Различают системы пылеприготовления центральные и индивидуальные. В центральных системах пылеприготовления сушка и размол топлива производятся в отдельно стоящем помещении (в центральном пылезаводе), из которого пыль транспортируется в котельный цех. Наиболее распространены индивидуальные системы пылеприготовления. Они подразделяются на системы прямого вдувания, когда угольная пыль после мельниц сушильным агентом подается в котел, и системы с промежуточным бункером, в которых пыль после мельниц подается в бункера готовой пыли, а из них - в топку (сушильным агентом или горячим воздухом, в последнем случае сушильный агент либо подается в топку через специальные сбросные сопла, либо очищается от угольной пыли и выбрасывается в атмосферу).

При сжигании, например, бурых углей с влажностью до 40% или торфа с влажностью 50% используются индивидуальные схемы пылеприготовления с прямым вдуванием и сушкой горячим воздухом, как это показано на рис. 1. Сырое топливо из бункера 17 питателем 19 подается в мельницу 24, где оно размалывается и одновременно сушится горячим воздухом, подаваемым из воздухоподогревателя 31 по коробу 22, холодный воздух на воздухоподогреватель 31 подается вентилятором 32. Температура пылевоздушной смеси за мельницей поддерживается на взрывобезопасном уровне разбавлением горячего воздуха холодным, поступающим по коробам 25 и 26. Первичная сушка топлива производится в специальной трубе - сушилке 21. Шибер 18 и мигалки 20 перекрывают подачу топлива при ремонтах, а также для предотвращения поступления горячего воздуха к питателю 19 и в бункер 17. В сепараторе 27 пыль разделяется на мелкие и крупные фракции. Мелкая пыль с сушильным агентом поступает через горелки 29 в топку котла 30. Крупные частицы топлива по трубопроводу 23 возвращаются в мельницу. В горелки 29 подается также вторичный горячий воздух для обеспечения полного сгорания топлива. Предохранительный клапан 28 уменьшает разрушения в случае взрыва угольной пыли в сепараторе 27.

Из-за больших затрат, связанных с приготовлением угольной пыли, применение пылевидного топлива для сжигания ее в факеле в топках котлов теплопроизводительностью менее 84 ГДж/ч (23 МВт) экономически нецелесообразно. В таких котлах используется слоевое сжигание топлива, и топливное хозяйство значительно упрощается.

Топливоснабжение при жидком топливе

Для снабжения потребителей нефтью и нефтепродуктами в России и странах бывшего СССР существуют системы, обеспечивающие добычу, сбор, подготовку и транспортирование сырой нефти, и системы снабжения нефтепродуктами. Первые объединены в Единую нефтеснабжающую систему (ЕНСС), вторые постепенно объединяются в Единую систему нефтепродуктоснабжения (ЕСНП).

Сырая нефть поступает к потребителям: на экспорт, на переработку по специальным технологиям, на нефтеперерабатывающие заводы (НПЗ). В результате переработки сырой нефти получают более 600 видов различных нефтепродуктов, в том числе моторные топлива, остаток от переработки нефти - мазуты различных марок - используется в топливосжигающих установках.

Магистральные нефтепродуктопроводы (МНП) имеют общую протяженность около 25 тыс. км (на 1990 г.); в состав МНП входят наземные сооружения, перекачивающие станции, наливные пункты. По МНП перекачивается около 15% всех нефтепродуктов, более 65% перевозится по железной дороге, остальные - водным и автотранспортом.

Доставка мазута на электростанции и промышленные котельные по трубопроводам производится в случае расположения ТЭС и котельных вблизи от нефтеперерабатывающих заводов или МНП. Автомобильным транспортом мазут доставляется в котельные и небольшие электростанции при незначительных расстояниях от места получения топлива. Доставка потребителю мазута водным транспортом производится только при отсутствии других возможностей, так как несмотря на дешевизну этого способа (в 4...5 раз дешевле по сравнению с другими), сезонность его в связи с замерзанием водоемов вызывает необходимость строительства больших емкостей для хранения топлива в зимний период.

При доставке мазута по железной дороге топливо сливается в приемно-сливные устройства самотеком через нижнее сливное устройство цистерны. Операции при сливе: установка цистерн, заправка в цистерны подогревателей мазута, разогрев и слив мазута в сливные лотки, пропарка и зачистка цистерн, сдача цистерн.

Мазутные хозяйства ТЭЦ и котельных бывают основные и растопочные. Основным мазутное хозяйство называют в случае, когда ТЭС или котельная работают только на мазуте, мазуте и газе или при использовании мазута в качестве резервного топлива. Если мазут используется как растопочное топливо или для совместного сжигания с угольной пылью, то мазутное хозяйство называют растопочным.

В состав мазутного хозяйства входят: приемно-сливное устройство, мазутохранилища (приемные и основные емкости); мазутонасосная (с насосами, подогревателями, фильтрами); паромазутопроводы; система хранения и подачи жидких присадок; система пожаротушения.

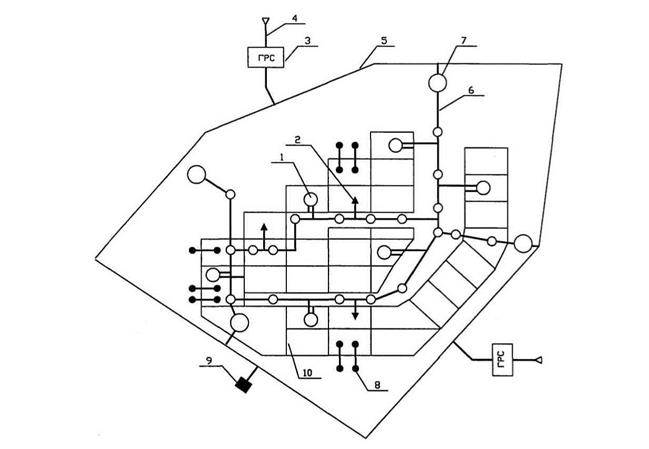

Рисунок 2.

Схемы мазутного хозяйства бывают циркуляционные, тупиковые и комбинированные. Комбинированная схема (рис. 2) применяется при использовании любых мазутов и при различных режимах работы котельной, но особенно удобна, когда котельный цех работает на маловязких топливах с переменными нагрузками при частых переходах с мазута на газ. Обозначения на рис. 2: 1 - цистерна; 2 - сливной лоток; 3 - приемная емкость; 4 - эстакада; 5 - фильтр тонкой очистки; 6 - мазутомеры; 7 - паровые подогреватели; 8 -клапан сливной; 9 - насос второй ступени; 10 - подогреватель жидких присадок; 11 - фильтр грубой очистки 12 - линия рециркуляции мазута на разогрев цистерны; 13 - фильтр грубой очистки; 14 - конденсатный бак, 15 -линия возврата мазута к насосам; 16- клапан рециркуляции мазута мимо котлов; 17 - насос перекачивающий; 18 - насос-дозатор; 19 - бак жидких присадок; 21 - расходная емкость; 22 - мазутомеры; 23 - клапан рециркуляции мазута; 24 - участок циркуляции; 25 - емкость хранения мазута; 26 - фильтр грубой очистки; 27 - насос первой ступени; ПК - паровой коллектор.

При закрытом клапане 16 котельная работает по тупиковой схеме, при открытом - в работу включается линия рециркуляции. Расход топлива на котлы определяется по разности показаний расходомеров 6 и 22. Прямая и обратная линии изолируются совместно с паровой линией подогревателей мазутного хозяйства. Давление в мазутопроводе регулируется сливным клапаном 8.

Жидкие топлива перед сжиганием должны пройти цикл специальной подготовки.

Первичный подогрев в приемной и основных емкостях осуществляется змеевиковыми подогревателями или открытым паром. Подогревается мазут до температуры перед форсунками от ПО до 150°С.

Фильтрация мазута производится в фильтрах грубой очистки (от 5 до 64 отверстий на 1 см2 фильтрующей поверхности) и тонкой очистки (от 64 до 400 отверстий на 1 см2). Фильтры грубой очистки устанавливаются перед топливными насосами, фильтры тонкой очистки - перед форсунками. Минимальный размер отфильтрованных частиц не должен превышать 5 мкм.

Обработка присадками и обессоливание. Для обессоливания применяют водную промывку мазута. В мазут вводится пресная вода, создается водно-топливная эмульсия, затем промывочная вода, насыщенная солями щелочных металлов, удаляется с помощью центробежных сепараторов. Для обработки мазута в местах потребления используются жидкие присадки, которые снижают интенсивность коррозии, уменьшают количество и прочность золовых отложений на поверхностях нагрева, уменьшают коксообразование.

Обеспечение рабочего давления достигается использованием насосов различного типа и назначения: шестеренные насосы, винтовые насосы типа ЗВ; центробежные консольные насосы типов НК, КНК, НД; разъемные многосекционные насосы типа НПС; насосы-дозаторы типа НД для подачи присадок.

Подогрев мазута перед форсунками производится паром или горячей водой. Для подогрева мазута используют кожухотрубные подогреватели типа ПМ и ПМР и секционные подогреватели типа «труба в трубе» (ТТ).

Топливоснабжение при газообразном топливе. Классификация газопроводов

Большое количество действующих и вновь открытых крупных газовых и газоконденсатных месторождений позволило создать Единую газоснабжающую систему (ЕГСС) государств бывшего СССР. На топливные нужды расходуется более 90% газа, из них более 30% - на электростанциях. Кроме того, газ экспортируется в страны восточной и западной Европы.

В системе распределения газа (СРГ) могут находиться трубопроводы с различным давлением газа. Ступенчатое изменение давления и распределение газа по трубопроводам различных давлений производится в специальных инженерных сооружениях - газорегуляторных пунктах (ГРП) и газорегуляторных установках (ГРУ).

В зависимости от числа ступеней перепада давления газа в газопроводах, СРГ подразделяются на одно-, двух-, трех- и многоступенчатые:

1) одноступенчатая - СРГ с одним давлением газа в газопроводе; такое решение применяется как при поступлении газа к ГРС по магистральному газопроводу, так и в случае, когда источником газа являются коксогазовый или нефтеперерабатывающий заводы, станции получения сжиженных углеводородных газов (СУГ), биогазовые или газогенераторные установки;

2) двухступенчатая СРГ обеспечивает распределение и подачу газа потребителям двух давлений;

3) трехступенчатая СРГ - подача и распределение газа потребителям осуществляется по газопроводам трех категорий: низкого, среднего и высокого давления;

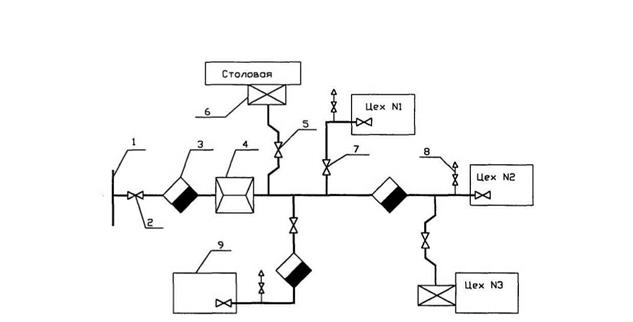

4) многоступенчатая СРГ обеспечивает подачу газа четырех давлений: высокого I и II категории, среднего и низкого. Эта СРГ используется в крупных городах с большим числом потребителей. Связь между газопроводами различных давлений осуществляется только через ГРП и ГРУ (рис. 3, где: 1 - городские ГРП газопроводов низкого давления; 2 - крупные потребители газа среднего давления; 3 - газораспределительная станция; 4 – магистральный газопровод; 5 - газопроводы высокого давления, до 1,2 МПа; 6 – газопроводы среднего давления; 7 - ГРП газопроводов среднего давления; 8 - распределительные газопроводы и потребители газа низкого давления; 9 - крупные потребители газа высокого давления, 10 - газопроводы низкого давления).

Рисунок 3.

Газопроводы систем газоснабжения согласно СниП2.04.08.-87 классифицируются так:

1) газопроводы высокого давления I категории (при рабочем давлении газа от 0,6 до 1,2 МПа для природного газа и до 1,6 МПа для СУГ);

2) газопроводы высокого давления II категории (при рабочем давлении газа от 0,3 до 0,6 МПа);

3) газопроводы среднего давления (при рабочем давлении газа от 500 даПа до 0,3 МПа);

4) газопроводы низкого давления (при рабочем давлении газа до 500 даПа; давление газа перед бытовыми приборами не должно быть более 300 даПа).

Классифицируются газопроводы по следующим показателям:

1) по назначению в системе газоснабжения: распределительные, вводы, вводные, продувочные, сбросные, импульсные, межпоселковые;

2) по виду транспортируемого газа: природного газа, попутного газа, СУГ и пр.;

3) по местоположению относительно планировки населенных пунктов: наружные (уличные, внутриквартальные, дворовые, межцеховые) и внутренние (внутри зданий и помещений);

4) по материалу труб: металлические (стальные и др.) и неметаллические (полиэтиленовые и др.).

Распределительные газопроводы обеспечивают подачу газа от источников газоснабжения до газопроводов-вводов, а также газопроводы высокого и среднего давления, предназначенные для подачи газа к одному объекту (ГРП, промышленное предприятие, котельная, ТЭС и т.п.).

Газопровод-ввод - это газопровод от места присоединения к распределительному газопроводу до отключающего устройства на вводе.

Вводным газопроводом является участок от отключающего устройства на вводе (при установке отключающего устройства снаружи здания) до внутреннего газопровода, включая газопровод в футляре, пронизывающий стену здания.

Межпоселковыми являются распределительные газопроводы, проложенные между населенными пунктами.

Наружные газопроводы прокладываются на территории промышленных и коммунальных предприятий, как правило, надземно. Схема межцеховых наружных газопроводов (рис. 4) зависит от взаимного расположения городского распределительного газопровода и предприятия. На схеме элементы газопроводов от 1 до 4 размещены под землей, а начиная с элемента 4 и далее, -надземно. Обозначения на рис. 4: 1 - распределительный (городской) газопровод; 2 - общее запорное устройство; 3 - сборник конденсата; 4 -центральный ГРП; 5 - запорное устройство (в колодце мелкого заложения); 6 -ГРП в шкафном исполнении; 7 - отключающее устройство (в колодце глубокого заложения); 8,- продувочный трубопровод; 9 - котельная.

Общее запорное устройство 2 располагают вне территории предприятия, как можно ближе к распределительному газопроводу и не менее 2 м снаружи от линии застройки или ограждения предприятия.

За центральным ГРП находятся межцеховые газопроводы, на каждом из которых установлено запорное устройство (при подземной прокладке - в колодцах глубокого или мелкого заложения). Газопроводы на своем протяжении имеют компенсаторы для восприятия линейной деформации при изменении температуры. В колодцах мелкого заложения такие компенсаторы не нужны, так как в этих колодцах газопровод имеет П - образную форму и обладает свойством самокомпенсации.

Рисунок 4.

Фланцевые соединения на газопроводах шунтируются электроперемычками. На подземных газопроводах также имеются: гидрозатворы, устанавливаемые на газопроводах низкого давления в качестве запорной арматуры; контрольные трубки, устанавливаемые в наиболее ответственных местах газопроводов; контрольные проводники для измерения электрического потенциала земля - газопровод; футляры, устанавливаемые в местах пересечения газопроводами фундаментов и подземных коммуникаций. Местоположение сооружений на газопроводах должно быть обозначено табличками-указателями, закрепленными на стенах зданий и сооружений вблизи газопровода или на специальных ориентирных столбиках.

Прокладку надземных газопроводов до 0,6 МПа производят по стенам производственных зданий, с давлением до 0,3 МПа газопроводы можно прокладывать и по стенам общественных и жилых зданий. Вне стен газопроводы прокладывают по колоннам, отдельно стоящим опорам и этажеркам из несгораемых материалов. В местах, предусмотренных проектом, газопроводы должны иметь жесткие (нескользящие) опоры.

Внутренние газопроводы. Ввод газопровода в здание и в места прохождения его сквозь строительные конструкции внутри здания должен выполняться с использованием специальных футляров (из стальных труб). Пространство между газопроводом и футляром заполняется просмоленной паклей, а затем цементным раствором. Между футляром и строительной конструкцией пространство заполняется бетоном.

Газопроводы прокладываются по кронштейнам, прикрепленным к стенам, колоннам, каркасам котлов, по подвескам, прикрепленным к перекрытиям, или крепят с помощью хомутов и крючьев к стенам.

Вторичные энергетические ресурсы, их классификация. Использование вторичных энергоресурсов и отходов производства

Горючие (топливные) ВЭР– это горючие газы и отходы одного производства, которые могут быть применены непосредственно в виде топлива в других производствах. Это доменный газ в металлургии; щепа, опилки, стружка в деревообрабатывающей промышленность; твердые, жидкие промышленные отходы в химической и нефтеперерабатывающей промышленности и т. д.Тепловые ВЭР– это физическая теплота отходящих газов технологических агрегатов основной, побочной, промежуточной продукции и отходов производства; теплота золы и шлаков, горячей воды и пара, отработанных в технологических установках; теплота рабочих тел систем охлаждения технологических установок. Тепловые ВЭР могут использоваться как непосредственно в виде теплоты, так и для раздельной или комбинированной выработки теплоты, холода, электроэнергии в утилизационных установках.ВЭР избыточного давления– это потенциальная энергия покидающих установку газов, воды, пара с повышенным давлением, которая может быть еще использована перед выбросом в атмосферу. Основное направление таких ВЭР – получение электрической или механической энергии. Избыточная кинетическая энергия также относится к ВЭР избыточного давления [15].

Основными направлениями использования ВЭР ресурсов являются: топливное – когда они используются непосредственно в качестве топлива; тепловое – когда они используются непосредственно в качестве тепла или для выработки тепла в утилизационных установках; силовое – когда они используются в виде электрической или механической энергии, полученной в утилизационных установках; комбинированное – когда они используются как электрическая (механическая) энергия и тепло, полученные одновременно в утилизационных установках за счет ВЭР. Значительное количество горючих ВЭР используется непосредственно в виде топлива, такое же непосредственное применение нашли и тепловые ВЭР, например, горячая вода системы охлаждения для отопления и др.

При правильном использовании вторичных тепловых энергетических ресурсов, образовавшихся в виде тепла отходящих газов технологических агрегатов, тепла основной и побочной продукции, достигается значительная экономия топлива. Проведенными расчетами установлено, что стоимость тепловой энергии, полученной в утилизационных установках, ниже затрат на выработку такого же количества теплоэнергии в основных энергоустановках. Температура отходящих газов различных промышленных печей и нагревательных устройств колеблется от 800 ... 900°С (в печах с регенераторами) до 900 ... 1200°С. Кроме того, по степени концентрации энергии различают источники ВЭР: высокопотенциальные, прежде всего тепловые ВЭР высокотемпературных (400-1000°С) технологий, связанных с нагревом, плавкой, обжигом, термообработкой или возгонкой; величина потерь энергии с уходящими дымовыми газами от нагревательных термических потерь доходит до 70%; среднепотенциальные – дымовые газы, конденсат, отработанный пар, продуктовые потоки с температурой выше 120°С; низкопотенциальные – системы оборотного водоснабжения, охлаждения с изменением температуры воды на 5 – 10°С, сброс пара давлением 1 – 1,5 атм. в атмосферу, бытовые стоки, уходящие газы температурой 100-150°С, вентиляционные выбросы [12].

На предприятиях машиностроения в настоящее время тепловыми отходами являются физическая теплота уходящих газов, теплота охлаждения нагревательных и термических печей, и др. В промышленности строительных материалов тепловые ВЭР образуются при обжиге цементного клинкера и керамических изделий, производстве стекла, кирпича, извести, огнеупоров, выплавке теплоизоляционных материалов. К ним относятся физическая теплота уходящих газов различных печей (туннельных, шахтных, вращающихся) и т. д. Крупными потребителями пара различных параметров, электроэнергии, горячей и тепловой воды, а также холода являются почти все отрасли пищевой промышленности, поэтому и тепловые ВЭР предприятий пищевой промышленности также весьма разнообразны. Это, прежде всего, теплота отходящих горячих газов и жидкостей; жидких и твердых отходов производства; отработанного пара силовых установок и вторичного пара, который получается при выпаривании растворов, ректификации и высушивании; тепловых установок; теплота, содержащаяся в продуктах производства. Вторичные энергоресурсы имеются также на тепло- и гидроэлектростанциях. Для тепловых электростанций наиболее существенный источник ВЭР – низкопотенциальная теплота нагретой охлаждающей воды конденсационных устройств, с которой может теряться до 50% теплоты топлива, расходуемого на электростанции. Источником ВЭР считаются также дымовые газы котельных установок на паротурбинных станциях или отходящие продукты сгорания на газотурбинных установках [3].

Для использования ВЭР применяются утилизационные установки, представляющие собой устройства для выработки энергоносителей (водяного пара, горячей и охлажденной воды, электроэнергии) за счет снижения энергетического потенциала ВЭР. К основным видам оборудования, применяемого для утилизации ВЭР, относятся: котлы-утилизаторы; установки испарительного охлаждения; экономайзеры; утилизационные абсорбционные холодильные установки; теплообменники; водоподогреватели; тепловые насосы; утилизационные турбогенераторы и др. Для характеристики использования ВЭР применяют следующие показатели: выход, определяемый как масса (энергия) ВЭР, которая образуется в данной установке за определенный период времени (час, сутки, год); фактическое использование – это масса (энергия) ВЭР агрегата или установки, употребленные в других установках и системах; резерв применения – это количество энергии, которое может быть дополнительно вовлечено в производство за счет их использования; экономия топлива за счет ВЭР – количество топлива, которое можно сэкономить за счет использования ВЭР. Она может быть возможная и фактическая; коэффициент утилизации – отношение фактической экономии топлива и энергии за счет ВЭР к возможной [13].

Трансформаторами теплоты называются устройства, служащие для переноса тепловой энергии от тела с более низкой температурой (тепло- отдатчика) к телу с более высокой температурой (теплоприемнику). Они подразделяются на холодильные установки и теплонасосные установки. В теплонасосных установках температура теплоотдатчика равна или несколько выше температуры окружающей среды, тогда как температура теплоприемника значительно выше температуры окружающей среды. Трансформатор теплоты может работать как в режиме холодильной установки, так и в режиме теплового насоса, либо одновременно в двух режимах. Такой процесс называется комбинированным. В комбинированной установке происходит одновременно выработка теплоты и холода. Тепловые насосы являются разновидностью трансформаторов теплоты и предназначены для получения теплоносителя среднего и повышенного потенциала, используемого на тепловом потреблении. Тепловой насос представляет устройство для переноса тепловой энергии от теплоотдатчика с низкой температурой к теплоприемнику с высокой температурой. Принцип работы его тот же, что и компрессионного холодильника, с той разницей, что назначение холодильника заключается в производстве холода, а теплового насоса – в производстве теплоты.

Использование ВЭР не ограничивается лишь энергетическим эффектом – это и охрана окружающей среды, в том числе воздушного бассейна, уменьшение количества выбросов вредных веществ. Некоторые из этих выбросов могут давать дополнительную продукцию, например, сернистый ангидрид, выбрасываемый с отходящими газами, можно улавливать и направлять на выпуск серной кислоты. Считается целесообразным, если при реконструкции или расширении действующих, а также при проектировании новых предприятий будет предусматриваться разработка мероприятий по использованию ВЭР с обоснованием их экономической эффективности. Отказ потребителей от использования ВЭР как на действующих, так и проектируемых предприятиях может быть обоснован только расчетом, подтверждающим экономическую неэффективность или техническую невозможность использования ВЭР.

В ограниченных объемах до настоящего времени используются накопленные запасы лигнина (около 2 млн. т) Бобруйского и Речицкого гидролизных заводов. С этой целью планируется ввод котла для сжигания лигнина на Бобруйской ТЭЦ-1 паропроизводительностью 30 т/ч. Наибольший выход вторичных энергоресурсов (около 96,5%) имеет место на предприятиях концерна «Белнефтехим» (11,1 млн. ккал), концерна «Белэнерго» (2,72 млн. ккал), Министерства строительства и архитектуры (1,77 млн. ккал), Министерства промышленности (0,97 млн. ккал). При более высоком уровне утилизации других ВЭР низкий показатель использования данного топлива обусловлен практически полным не использованием теплоты низкопотенциальных ВЭР оборотной воды, доля которых в общем выходе ВЭР на предприятиях республики в настоящее время составляет 50,2%.

Наиболее эффективно используются также теплота конденсата, продувочной воды и вторичного пара (56-76%), хотя в общей структуре выхода ВЭР их доля составляет около 3 %. Практически не используется теплота вентиляционных выбросов и охлаждающего воздуха, сточных вод и других низкопотенциальных потоков. Низкий уровень использования вторичных энергоресурсов в большинстве случаев обусловлен неравномерными режимами и сезонностью их выхода, отсутствием потребителей, финансовыми трудностями по внедрению утилизационного оборудования (особенно для утилизации низкопотенциальных ВЭР), отсутствием отлаженного механизма межведомственного использования вторичных энергоресурсов.

В результате микробиологических процессов, происходящих в отходах на свалках, образуется биогаз, приобретающий все большее народно-хозяйственное значение. Биогаз обладает значительным энергетическим потенциалом (содержание в нем метана достигает 44-66%) и может быть использован в теплосиловых установках, а в очищенном виде – в газовых турбинах. В мире сейчас эксплуатируют около 150 установок по извлечению и использованию биогаза, получаемого в результате анаэробного разложения органических веществ на свалках городских отходов. Например, на свалке в г. Бирмингеме (Англия) отходы загружают в отдельно расположенные бункеры, врытые в землю. В Германии (неподалеку от г. Эрфурта) построена промышленная установка по переработке мусора. Получаемый биогаз используется для выработки электроэнергии и обогрева жилых домов. Завоз мусора на свалку предлагается прекратить в 2030 г., после чего она способна будет давать биогаз еще 20 лет.

Обезвреживание твердых бытовых отходов осуществляется также методом сжигания на мусоросжигательных заводах. Образующийся при сжигании шлак транспортируют в специальное помещение. Дымовые газы проходят очистку от пыли в электростатических фильтрах. Вырабатываемый котлами пар под повышенным давлением при температуре около 200°С используется для нужд завода, а его избыток направляется в установку для нагревания сетевой воды городской системы теплообеспечепия. Установлено, что при сжигании твердых бытовых отходов не исключается появление в уходящих газах диоксинов и подобных ядовитых веществ [11].

Обезвреживание твердых бытовых отходов осуществляется также методом сжигания на мусоросжигательных заводах. Образующийся при сжигании шлак транспортируют в специальное помещение. Дымовые газы проходят очистку от пыли в электростатических фильтрах. Вырабатываемый котлами пар под повышенным давлением при температуре около 200°С используется для нужд завода, а его избыток направляется в установку для нагревания сетевой воды городской системы теплообеспечепия. Установлено, что при сжигании твердых бытовых отходов не исключается появление в уходящих газах диоксинов и подобных ядовитых веществ [11].

Некоторые заводы осуществляют промышленную переработку твердых бытовых отходов в органическое сельскохозяйственное удобрение – компост. В мире разработано множество технологий использования твердых отходов, полученных после сжигания мусора. Производятся стеновые блоки, шлак для дорожных покрытий, бордюрный камень, облицовочная плитка и др. При повышенной температуре сжигания (1450-1550°С) бытовых отходов в десятки раз уменьшается количество отходов, подлежащих захоронению. Крупная пыль из уходящих газов возвращается в печь для дожита, а мелкая пыль представляет собой концентрат металлов (цинк, олово, свинец, кадмий и др.) и отправляется на предприятия цветной металлургии для переработки. Полученный в такой печи шлак экологически неопасен и по своему составу почти идеально подходит для производства строительных материалов, минеральных волокон, наполнителя для дорожных покрытий. При сжигании каждой тонны мусора на мусоросжигающих заводах вырабатывается до 400 кВт/ч энергии и одновременно уменьшается объем отходов, однако неизбежно происходит загрязнение атмосферы продуктами сжигания, и остаются большие объемы золы, которую трудно переработать, ее приходится захоранивать. Твердые бытовые отходы – комплексное сырье. Возврат ценных компонентов из отходов при хорошо налаженной переработке достигает впечатляющих результатов: возврат макулатуры в повторное производство доведен до 60-67% (Дания, Швеция, Голландия), металлолома аккумуляторов – до 80% (Япония), изношенных шин – до 90% (во всех развитых странах мира).

Дата: 2019-03-05, просмотров: 508.