Раздел 2. Ультразвуковые дефектоскопы для сплошного контроля рельсов.

Тема 2.1 Основные сведения о дефектоскопе РДМ-22.

Дефектоскоп УДС2-РДМ-22 предназначен для обнаружения дефектов в обеих нитях железнодорожного пути по всей длине и сечению рельса, за исключением перьев подошвы, а также для выборочного ручного контроля сварных стыков, отдельных сечений и участков рельса, определения координат обнаруженных дефектов и их условных размеров.

Контролю подлежат рельсы типа Р43, Р50, Р65, Р75, а также рельсы соединительных путей, рельсы крестовины, усовики крестовины, остряки и рамные рельсы стрелочных переводов.

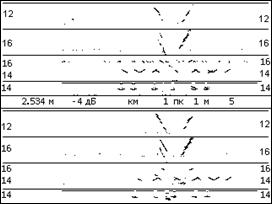

Дефектоскоп является переносной механизированной системой УЗК с использованием эхо-метода (ЭМ) и зеркально-теневого метода (ЗТМ) при контактном способе ввода УЗ колебаний. Дефектоскоп снабжен встроенным регистратором, предназначенным для непрерывной регистрации сигналов и параметров сплошного УЗК рельсов в пути в виде дефектограмм проконтролированных участков в формате развертки типа В, с дальнейшей расшифровкой этих результатов на экране дефектоскопа или на персональном компьютере (ПК) с целью получения объективного документа контроля.

Количество каналов возбуждения и приема УЗ колебаний, предусмотренных для работы с блоками пьезоэлектрических резонаторов (БП) в режиме сплошного контроля, для каждой из нитей пути – 8. Количество каналов возбуждения и приема УЗ колебаний, предусмотренных для работы с ручными пьезоэлектрическими преобразователями (ПЭП) – 3.

Контроль рельсов осуществляют путем перемещения дефектоскопа по контролируемому пути со скоростью движения до 4 км/ч, при этом по каждой нити пути скользит 2 акустических БП, в каждом из которых находится по 3 ПЭП.

Тема 2.2 Технические характеристики дефектоскопа РДМ-22.

| Масса дефектоскопа в рабочем состоянии без запаса технологической жидкости, не более | 50 кг |

| Габаритные размеры дефектоскопа в рабочем состоянии, не более | 1820 х 1000 х 800 мм |

| Рабочая частота, излучаемых УЗ колебаний | 2,5 ± 0,25 МГц |

| Частота следования зондирующих импульсов, не менее | 800 Гц |

| Диапазон регулировки усиления | 0 – 70 дБ |

| Количество резонаторов, используемых для сплошного контроля одной рельсовой нити | 6 |

| Количество информационных каналов для сплошного контроля одной рельсовой нити | 9 |

| Диапазон напряжений АКБ | 10,4 - 13,8 В |

| Время непрерывной работы дефектоскопа без заряда АКБ, не менее | 10 ч |

| Ток, потребляемый дефектоскопом, не более | 1,5 А |

| Диапазон рабочих температур | от – 40 до + 50 °С. |

| Средний расход контактирующей жидкости на 1 км проконтролированного пути, не более | 5 дм3 |

Пороговая условная чувствительность по каналам эхо-метода

Для работы с ПЭП и резонаторами, установленными в БП

| Обозначение ПЭП и резонаторов | Угол ввода, градус | Пороговая условная чувствительность, дБ, не более |

| Резонатор РП РС 2 | 0 | 18 |

| Резонатор РП 42-42 | 42 | 18 |

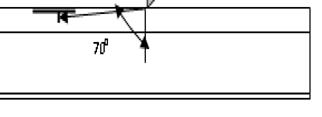

| Резонатор РП 70 | 70 | 27 |

| Резонатор РП 55 | 55 | 28 |

| ПЭП П112-2,5 | 0 | 18 |

| ПЭП П121-2,5-42 | 42 | 15 |

| ПЭП П121-2,5-50 | 50 | 24 |

| ПЭП П121-2,5-55 | 55 | 26 |

| ПЭП П121-2,5-65 | 65 | 32 |

| ПЭП П121-2,5-70 | 70 | 35 |

Отклонение пороговой условной чувствительности по каналам ЭМ не более +- 4 дБ.

Тема 2.3 Схема прозвучивания рельсов дефектоскопа РДМ-22.

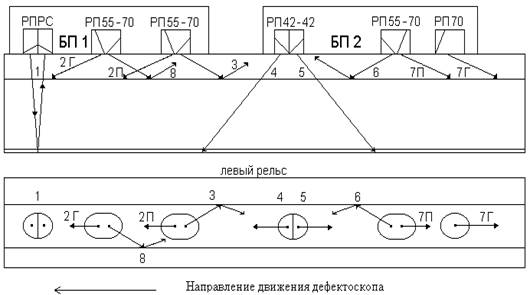

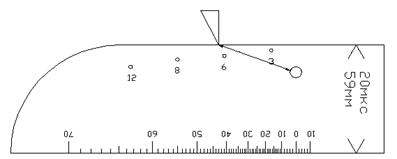

Основная схема прозвучивания для сплошного контроля обеих нитей пути предусматривает по 8 каналов прозвучивания для каждой нити и реализацию на их основе 9 информационных каналов. При этом 8 информационных каналов используют ЭМ и 1 информационный канал – ЗТМ. Каждому каналу прозвучивания присвоен условный номер канала: 1-8. Информационному каналу прозвучивания 1, работающему по ЭМ и ЗТМ, присвоены на мнемосхеме условные номера 1 и 9 соответственно.

Рис.1 – Схема прозвучивания рельсов.

На основе данной схемы прозвучивания реализуются 2 основных режима сплошного контроля рельсов при использовании звуковой и световой системы сигнализации дефекта (АСД). Первый режим используется для контроля рельсов на участках пути вне зон стыков с болтовыми отверстиями, второй – на участках пути в зоне стыков с болтовыми отверстиями.

Прозвучивание рельса в каждой из контролируемых нитей пути осуществляется с помощью двух БП, образующих искательную систему, закрепляемую в следящей системе дефектоскопа.

В переднем, по ходу движения дефектоскопа, блоке резонаторов БП-1 расположены:

· прямой раздельно-совмещенный (РП РС) резонатор (канал №1);

· два размещенных в одном корпусе резонатора с углами ввода 70° и 55°:

ü резонатор с углом ввода 70° генерирующий УЗ колебания, в направлении прозвучивания вдоль продольной оси рельса в сторону движения дефектоскопа;

ü резонатор с углом ввода 55° с акустической осью лепестка диаграммы направленности, развернутой в нерабочую грань (канал №8) на угол 34° относительно продольной оси рельса в направлении, противоположном движению дефектоскопа.

· два размещенных в одном корпусе резонатора с углами ввода 70° и 55°:

ü резонатор с углом ввода 70° принимающий УЗ колебания (канал №2);

ü резонатор с углом ввода 55° с акустической осью лепестка диаграммы направленности, развернутой в рабочую грань (канал №3) на угол 34° относительно продольной оси рельса в направлении, противоположном движению дефектоскопа.

В заднем, по ходу движения дефектоскопа, блоке резонаторов БП-2 расположены:

· два размещенных в одном корпусе резонатора с углами ввода 42° с направлением прозвучивания вдоль продольной оси рельса по (канал №4) и против (канал №5) движения дефектоскопа;

· два размещенных в одном корпусе резонатора с углами ввода 70° и 55°:

ü резонатор с углом ввода 70° принимающий УЗ колебания (канал №7);

ü резонатор с углом ввода 55° с акустической осью лепестка диаграммы направленности, развернутой в рабочую грань (канал №6) на угол 34° относительно продольной оси рельса по направлению движению дефектоскопа.

· резонатор с углом ввода 70° генерирующий УЗ колебания в направлении прозвучивания вдоль продольной оси рельса в противоположную сторону движения дефектоскопа.

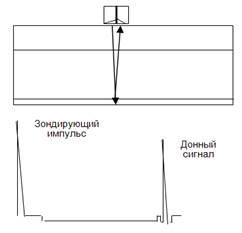

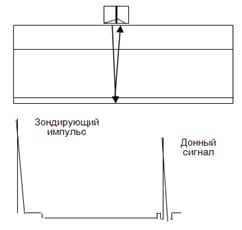

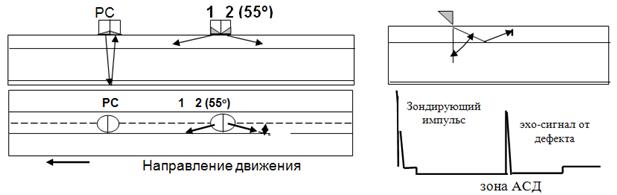

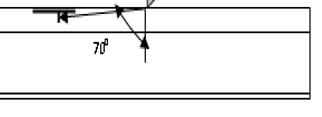

Первым по счету в БП1 установлен РС ПЭП с углом ввода 00, на базе которого реализовано 2 метода контроля ЭМ (канал №1) и ЗТМ (канал №9), позволяющие полностью исключить вероятность случаев пропуска дефектов, многократное отражение которых могут попасть в строб донного сигнала (рис. 2,3).

|

|

| Рис. 2 – Схема озвучивания рельсов РС ПЭП при реализации ЗТМ. | Рис. 3 – Схема озвучивания рельсов РС ПЭП при реализации ЭМ. |

Конструктивно РС ПЭП выполнен на основе 2 электрически и акустически изолированных резонаторов. Для подавления помех, наводимой эхо-сигналом, вызванным отражением зондирующего импульса от контактирующей с рельсом поверхности передающего резонатора – призмы передающего и приёмного резонаторов выполнены разновысотными (высота призмы у передающего резонатора меньше, чем у приёмного).

В первом режиме сплошного контроля рельсов по ЭМ при появлении в зоне контроля эхо-сигнал, превышающего пороговый уровень, срабатывает звуковой сигнализатор дефекта. Если донный сигнал в зоне контроля канала ЗТМ уменьшается ниже порогового уровня, также срабатывает звуковой сигнализатор дефекта. В ситуации для одновременной работы звуковой сигнализации ЭМ и ЗТМ каналов приоритет имеет звуковая сигнализация для ЭМ.

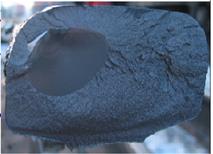

РС ПЭП предназначен для обнаружения любых продольных трещин независимо от их ориентации в шейке рельса и продолжении ее в головку и подошву.

|

|

|

| |||

| 30Г.1-2 | 30B. | 50.1-2 | |||

|

|

| ||||

| 52.1-2 | 55 | ||||

Резонаторы с углом ввода 70° каналов №2 и №7, расположенных в БП1 и БП2, возбуждают в рельсе сдвиговые акустические колебания частотой 2,5 МГц. Данные резонаторы обеспечивают прозвучивание центральной части головки рельса, и предназначены для выявления дефектов типа вертикальных поперечных трещин в средней части головки рельса, в том числе и развивающихся под горизонтальными расслоениями на расстоянии не более 50 мм от начала расслоения в направлении прозвучивания резонатором (рис. 4).

|

|

|

| 21.1-2 |

Рис. 4 – Озвучивание поперечной трещины преобразователем 700.

Резонаторы с углом ввода 55° каналов №3, №6 и №8, расположенные в БП1 и БП2, возбуждают в рельсе сдвиговые акустические колебания с частотой 2,5 МГц. Акустические оси лепестков диаграмм направленности, развернуты в рабочую и нерабочую грани головки рельса на угол 34° относительно продольной оси рельса. Соответственно каналы 3,6 – обеспечивают контроль рабочей грани головки, канал 8 – нерабочей грани головки рельса.

Данные резонаторы предназначены для обнаружения поперечных трещин в головке рельса (дефекты кода: 20.1-2, 21.1-2, 24.1-2, 25.1-2, 26.3, 70.1-2, 74.1-2, 79.1-2).

|

|

|

| 21. 1-2 | 24 | 25 |

|

|

| 26.3 | 27.1-2 |

Первым по счету в БП2 установлен комбинированный ПЭП с углами ввода 420, который работает по ЭМ. Данный ПЭП излучает УЗ колебания как по ходу движения дефектоскопа (канал №4), так и против хода движения дефектоскопа (канал №5), и обеспечивает прозвучивание шейки рельса и её продолжение в подошву.

ПЭП 42-42 предназначен для выявления дефектов кода: 56.3; 52.1 (выходящих в торец рельсов); 53.1-2 (трещин в болтовых отверстиях); 66.3, 69.2, 70.2, 74.2, 79.2 (дефектов коррозионного происхождения и поперечных трещин в подошве рельсов, расположенных в зоне проекции шейки рельса, а также изломов рельсов).

|

|

| 53. 1-2 | 69 |

Рис. 5 – Электронный блок. Вид спереди.

Энкодер на правой боковой стороне электронного блока используется для следующих целей:

· в многоканальном режиме контроля переключает вывод экранных форм, либо только мнемосхемы, либо мнемосхемы с осциллограммой одного канала в развертке типа А (переключение осуществляется по кругу при кратковременном торцевом нажатии на ручку энкодера);

· в многоканальном режиме контроля с мнемосхемой без осциллограммы сигналов одного из каналов используется для передвижения цветового курсора выбора № канала, осциллограмма которого может быть выведена на экран вместе с мнемосхемой (осуществляется вращением ручки энкодера);

· при корректировке ошибочно введенной цифровой информации в активизированных окнах страниц меню используется для перемещения в окне линии мигающего курсора с установкой ее справа от подлежащей корректировке цифры (вращением ручки энкодера);

· в многоканальном режиме с осциллограммой канала № 1 на экране матричного индикатора и активизированном клавишей F4 информационном окне экрана, расположенном над клавишей F4, осуществляет перестройку положения строба ЗТМ (вращением ручки энкодера);

· в одноканальных режимах осуществляет перестройку временного положения измерительного маркера (перестройка осуществляется вращением ручки энкодера либо ускоренно – при одновременном торцевом нажатии на ручку, либо замедленно – без торцевого нажатия на ручку);

· в режиме просмотра дефектограмм на экране дефектоскопа осуществляет: перемещение светового курсора по выводимому на экран списку файлов протоколов контроля (вращением ручки энкодера), вывод на экран развертки типа В выбранного файла (торцевым нажатием на ручку энкодера) и перемещение просматриваемого участка по путейской координате (вращениеми ручки энкодера).

Энкодер на левой боковой стороне электронного блока используется для следующих целей:

· в многоканальном режиме с осциллограммой одного из каналов осуществляет перестройку в этом канале значений условной чувствительности контроля канала ЭМ или ЗТМ (перестройка осуществляется вращением ручки энкодера);

· в одноканальном режиме осуществляет перестройку значения усиления приемника для выведенного на экран канала и перестройку значения условной чувствительности контроля, если в меню настроек запрограммировано значение опорного уровня чувствительности на опорном отражателе (вращением ручки энкодера);

· в режиме просмотра зарегистрированных в многоканальном режиме дефектограмм на экране дефектоскопа осуществляет: изменение масштаба дефектограмм по оси Х (вращением ручки энкодера) и изменение опорного уровня отображения дефектограмм (вращением ручки энкодера с удержанием ее в состоянии торцевого нажатия);

· в режиме маркерных измерений с дефектограммой, зарегистрированной в одноканальном режиме с разверткой типа В на экране, используется для перемещения вертикальной линии маркера при определении условной протяженности дефекта (вращением ручки энкодера).

Клавиши 1, 2, 3, 4, 5, 6, 7, 8, 9, Л, П в режиме работы с выведенной на экран мнемосхемой многоканального режима служат для оперативной активизации номера канала прозвучивания и для последующего вывода осциллограммы этого канала на экран матричного индикатора дефектоскопа. В одноканальных режимах работы с блоками ПЭП – служат для оперативного переключения номера выводимого на экран канала прозвучивания. При выведенных на экран страницах меню: «Подготовка к контролю», «Корректировка пикета», «Создание служебной отметки», «Протокол ручного контроля», «Настройки», «Тесты», «Настройки датчика пути», – используются для ввода цифровой информации в активизированные окна меню или для вывода на экран необходимой страницы подменю (переключения осуществляются при кратковременном нажатии на клавишу).

Клавиша  служит для оперативного выхода в многоканальный режим контроля с мнемосхемой на экране из любого другого режима.

служит для оперативного выхода в многоканальный режим контроля с мнемосхемой на экране из любого другого режима.

Клавиша  при ее кратковременном нажатии служит для оперативного выхода в одноканальные режимы работы каналов с резонаторами БП. При удержании в нажатом состоянии более 3 секунд выводит на экран информационную страницу меню «Настройки».

при ее кратковременном нажатии служит для оперативного выхода в одноканальные режимы работы каналов с резонаторами БП. При удержании в нажатом состоянии более 3 секунд выводит на экран информационную страницу меню «Настройки».

Клавиша  включает режим работы дефектоскопа с ручными ПЭП на частоту 2,5 МГц по раздельно-совмещенной или раздельной схеме включения ПЭП.

включает режим работы дефектоскопа с ручными ПЭП на частоту 2,5 МГц по раздельно-совмещенной или раздельной схеме включения ПЭП.

Клавиша  включает режим работы дефектоскопа с ручными наклонными ПЭП на частоту 2,5 МГц по совмещенной схеме включения ПЭП.

включает режим работы дефектоскопа с ручными наклонными ПЭП на частоту 2,5 МГц по совмещенной схеме включения ПЭП.

Клавиша НЧ включает режим работы дефектоскопа с ручным РС ПЭП на частоту 100 кГц.

Клавиша РЕГ при включенном многоканальном режиме с работающим регистратором используется для включения режима вывода на экран дефектоскопа дефектограмм в развертке типа B или для вывода на экран информационной страницы меню «Архив протоколов контроля».

Клавиша ТР (тип рельса) служит для ввода информации о типе контролируемого рельса с автоматической коррекцией при этом параметров стробов зон контроля каналов, работающих с РС ПЭП и ПЭП 42-42.

Клавиша СТЫК служит для переключения режима работы дефектоскопа при контроле участков пути вне и в зонах стыков с болтовыми отверстиями.

Клавиша ЗАП при работе в одноканальных режимах служит для вывода на экран информационной страницы протокола ручного (уточняющего) контроля при формировании протоколов выборочного контроля отдельных участков рельсов с дефектограммами этих участков в развертке А или B, а также для управления процессом регистрации дефектограмм в многоканальном режиме.

Клавиша А«В переключает тип развертки, используемой в одноканальных режимах работы с ПЭП для наблюдения эхо-сигналов на экране дефектоскопа (А-развертка или B-развертка).

Клавиша  осуществляет возврат к рекомендованным изготовителем дефектоскопа значениям параметра Ку, перестроенным оператором в процессе контроля.

осуществляет возврат к рекомендованным изготовителем дефектоскопа значениям параметра Ку, перестроенным оператором в процессе контроля.

Клавиша  используется для ступенчатой регулировки яркости свечения экрана.

используется для ступенчатой регулировки яркости свечения экрана.

Клавиша ? служит для управления записью экранных форматов на SD-карту, поставляемую с дефектоскопом.

Клавиша  при работе в одноканальных режимах с выведенными на экран информационными окнами меню настройки переключает функциональное назначение ручки энкодера на левой боковой стороне, а также при выведенной на экран мнемосхеме управляет запуском процесса автоматической настройки системы сигнализации и регистрации наличия акустического контакта во всех каналах контроля многоканального режима.

при работе в одноканальных режимах с выведенными на экран информационными окнами меню настройки переключает функциональное назначение ручки энкодера на левой боковой стороне, а также при выведенной на экран мнемосхеме управляет запуском процесса автоматической настройки системы сигнализации и регистрации наличия акустического контакта во всех каналах контроля многоканального режима.

Клавиша F1 используется для следующих целей:

· в многоканальном режиме используется для ввода служебной отметки и корректировки показаний путейской координаты при прохождении транспортной тележки напротив километрового столба;

· в многоканальном режиме осуществляет выход дефектоскопа из режима установки начальных параметров протокола контроля в рабочий режим проведения контроля с регистрацией результатов контроля;

· в одноканальном режиме работы с ручными ПЭП осуществляет выход дефектоскопа из режима выбора номера настройки параметров контроля в рабочий режим проведения контроля;

· в одноканальных режимах используется для запуска автоматической настройки системы сигнализации наличия акустического контакта в канале контроля.

Клавиша F2 используется для следующих целей:

· в многоканальном режиме используется для ввода служебной отметки и корректировки показаний путейской координаты при прохождении транспортной тележки напротив пикетного столбика, а также (при длительном нажатии) выводит на экран меню корректировки номера пикета;

· в одноканальном режиме работы с ручными ПЭП используется (по коду уровня доступа) для выхода в программируемое меню базы настроек для ручных ПЭП.

Клавиша F3 используется для следующих целей:

· в многоканальном режиме с регистрацией результатов контроля используется для вывода на экран информационных окон для ввода в процессе контроля информации: о номере стрелочного перевода, смене оператора, коде выявленного дефекта;

· в одноканальном режиме работы с ручными ПЭП используется (по коду доступа) для выхода в программируемое меню базы данных номеров и типов используемых в дефектоскопе ПЭП.

Клавиша F4 используется для следующих целей:

· в многоканальном режиме с разверткой типа А канала 1, работающего с РП РС, включает режим ручной регулировки положения строба канала ЗТМ (вращением ручки энкодера на правой боковой стороне электронного блока);

· в одноканальном режиме работы осуществляет последовательный вывод на экран страниц меню параметров настройки канала контроля;

· в многоканальном режиме используется для выхода из режима установки начальных параметров протокола контроля без открытия нового файла регистрации результатов (например, при случайном входе в меню режима).

Разъем ТЛФ на лицевой панели электронного блока служит для подключения головных телефонов.

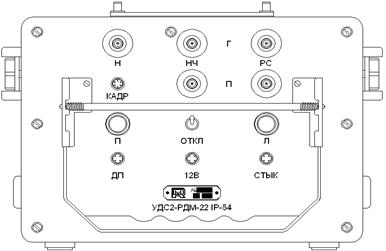

Задняя стенка электронного блока (рис. 6).

Разъем 12В. служит для подключения кабеля питания от аккумулятора дефектоскопа.

Разъем ДП используется для подключения датчика пути дефектоскопа.

Разъемы П и Л служат для подключения соединительных кабелей к блокам ПЭП контроля правой и левой нити пути.

Разъем Н служит для подключения соединительного кабеля к наклонным ручным ПЭП на частоту 2,5 МГц.

Разъемы РС-Г и РС-П служат для подключения к ним соединительных кабелей от излучающего и приемного ручных РС ПЭП на частоту 2,5 МГц.

Рис. 6 – Электронный блок. Вид сзади.

Разъемы НЧ-Г и НЧ-П. служат для подключения к ним соединительных кабелей к излучающему и приемному ручному наклонному РС ПЭП на частоту 100 кГц.

Разъем СТЫК служит для подключения ответного разъема с пульта выносного № 1, закрепляемого на ручке транспортной тележки, с кнопкой СТЫК, функционально дублирующей работу клавиши СТЫК.

Разъем КАДР служит для подключения ответного разъема с пульта выносного № 2.

Тумблер ОТКЛ замыкает или размыкает цепь питания электронного блока от источника питания, подключаемого к разъему 12В.

Рис. 7 – Мнемосхема сплошного контроля.

Внутри контуров прямоугольников, изображенных на схеме, индицируются значения установленной условной чувствительности контроля для каждого канала правой и левой стороны, работающего по ЭМ (каналы 1, 2, 3, 4, 5, 6, 7 и 8), а также текущее значение условной чувствительности каналов ЗТМ (канал 9). При срабатывании системы АСД в каналах контроля в головных телефонах раздается звуковой сигнал, и начинают мигать цифры условной чувствительности контроля, установленной в канале, где сработала система АСД, а также изменяется на красный цвет засветка внутри контуров прямоугольников со значением условной чувствительности в канале контроля.

В верхней части экрана матричного индикатора индицируются:

ü текущее значение путейской координаты (км, м);

ü знак режима работы и объем свободной памяти регистратора;

ü измеренное значение напряжения на аккумуляторе питания дефектоскопа (В);

ü показания календарного таймера дефектоскопа (часы, минуты);

ü установленный клавишей ТР тип контролируемого рельса;

ü информация об установленном клавишей СТЫК режиме сплошного контроля рельсов либо вне зоны, либо в зоне стыков с болтовыми отверстиями.

В информационных окнах нижней части экрана матричного индикатора указано назначение находящихся под окнами функциональных клавиш F1, F2, F3, F4.

Надпись ПИКЕТ над клавишей F2 обозначает ее использование для корректировки путейской координаты при прохождении дефектоскопной тележки напротив пикетного столбика. Корректировка осуществляется вручную при кратковременном нажатии на клавишу F2, при этом текущее значение путейской координаты округляется до ближайших 100 м.

Надпись КМ над клавишей F1 обозначает ее использование для корректировки текущего значения путейской координаты при прохождении дефектоскопной тележки напротив километрового столба. Корректировка осуществляется при кратковременном нажатии на клавишу F1, при этом текущее значение путейской координаты округляется до ближайших 1000 м.

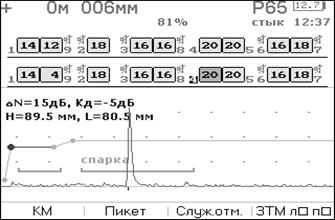

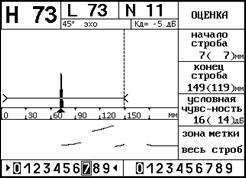

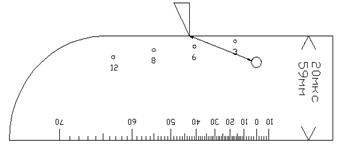

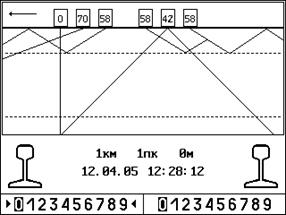

Во второй экранной форме на экран вместе с мнемосхемой выводится осциллограмма сигналов в развертке типа А одного из каналов прозвучивания (рис. 8).

Переключение номера канала, осциллограмма которого выведена на экран, осуществляется клавишами 1, 2, 3, 4, 5, 6, 7, 8, 9, Л, П. Номер выведенного канала подсвечивается на мнемосхеме цветом, отличающимся от цвета подсветки номера других каналов.

На экран дефектоскопа в этой экранной форме выводятся также цветные линии зон контроля в канале и информация об амплитудных характеристиках. В этой экранной форме возможна настройка или коррекция значения условной чувствительности контроля для канала, осциллограмма которого выведена на экран.

Надпись ЗТМ Л⊡ П⊡ над клавишей F4 обозначает возможность ее использования для включения и отключения режима ручной регулировки положения строба ЗТМ энкодером на правой стороне корпуса электронного блока. Регулировка возможна только при выведенной на экран мнемосхеме с индикацией развертки типа А. осциллограммы сигналов в канале прозвучивания 9 соответствующей нити пути.

Рис. 8 – Мнемосхема с индикацией развертки типа А.

При работе с первой и второй экранной формой можно осуществлять запись дефектограмм пути в регистратор дефектоскопа по всем каналам контроля.

При синхронизации дефектоскопа от датчика пути запись дефектограммы производится только при движении дефектоскопной тележки вперед. На время отката тележки назад запись автоматически приостанавливается и возобновляется сразу при возобновлении движения вперед.

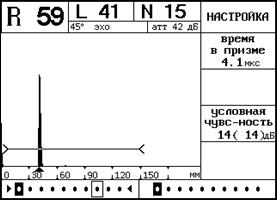

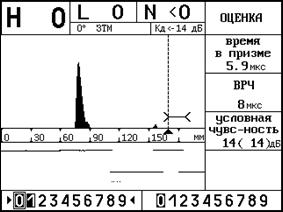

Рис. 9,10 – Одноканальный режим работы.

В одноканальных режимах с разверткой типа А на экран выводится осциллограмма сигналов в выбранном канале со стробами зон контроля, которые были установлены в канале в рабочем режиме, из которого совершен выход в одноканальный режим, а также перестраиваемый измерительный маркер и информация об амплитудных и временных параметрах эхо-сигналов, находящихся в маркере, если они по амплитуде превышают пороговый уровень индикации (рис. 9). При отсутствии в зоне маркера эхо-сигналов с амплитудой выше порогового уровня на экран выводится информация о координатах начала и окончания маркера (рис.10).

В верхней части экрана матричного индикатора индицируются:

ü значение условной чувствительности контроля Ку и усиления У в канале (дБ);

ü номер выведенного на экран канала, обозначение стороны расположения канала (Л – для каналов прозвучивания с левой по ходу движения стороны дефектоскопа, П – для каналов прозвучивания с правой стороны) и угол ввода резонатора канала;

ü знак режима работы и объем свободной памяти регистратора;

ü обозначение типа контролируемого рельса (надпись Р43, Р50, Р65 или Р75);

ü информация о режиме работы звуковой индикации (включенная надпись СТЫК при установленном режиме контроля участков рельса в зоне стыков с болтовыми отверстиями, или выключенная надпись СТЫК при установленном режиме контроля рельсов вне зон стыков);

ü значение напряжения на аккумуляторе питания дефектоскопа (В);

ü показания календаря таймера дефектоскопа (часы, минуты).

Выводимые на головные телефоны звуковые сигналы системы АСД выведенного на экран канала по тону звучания аналогичны предусмотренным для этого канала при работе в многоканальном режиме.

2.5.3 Режим подготовки к контролю.

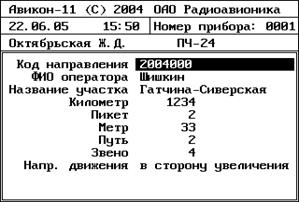

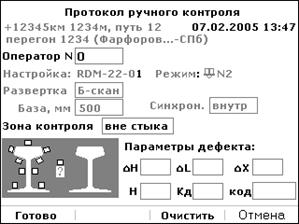

Режим предназначен для ввода первоначальных данных о контролируемом участке (рис. 11). Вход в режим производится из многоканального режима нажатием на кнопку ЗАП.

Рис. 11 – Экранная форма режима «Подготовка к контролю».

Оператору необходимо ввести следующую информацию:

1. Ввод информации об операторе (идентификационный код и фамилию оператора в информационное окно строки «Оператор» вводится, если сведения об операторе указаны неверно). Фамилия оператора выбирается из списка, сформированного на ПК и загруженного в память дефектоскопа.

Вращением ручки энкодера на правой стороне электронного блока, установить световой маркер в информационное окно «Оператор». Торцевым нажатием на ручку энкодера на правой стороне электронного блока вывести на экран информационную страницу со списком личных кодов и фамилий операторов. Затем, вращая ручку энкодера, установить световой маркер в нужной строке списка и торцевым нажатием на ручку энкодера вернуться из страницы списка операторов в страницу меню «Подготовка к контролю». Выбранная из списка фамилия и личный код оператора автоматически заносится в информационное окно строки «Оператор».

2. Ввод путевой координаты начала контролируемого участка.

Установить, вращая ручку энкодера на правой стороне электронного блока, световой маркер в окно с указанием километра путейской координаты. Торцевым нажатием на ручку правого энкодера активировать информационное окно ввода, и используя цифровые кнопки произвести поразрядный ввод значения километров путейской координаты. При ошибочном вводе цифры разряда, она может быть удалена нажатием на клавишу F3, и затем набрана повторно. После правильного ввода разактивировать функцию ввода торцевым нажатием на ручку энкодера.

Аналогично ввести значения путевой координаты в информационные окна с указанием метров и номера контролируемого пути.

Название перегона выбирается из списка, предварительно сформированного на ПК и загруженного в память дефектоскопа. Вводится таким же образом, как и информация об операторе.

3. Направление перемещения дефектоскопа. Задается установкой в информационное окно знака «+» или «–».

Торцевым нажатием на ручку энкодера произвести активацию окна. Вращая ручку энкодера, установить в окне знак «+» – если направление движения дефектоскопа будет идти в сторону роста километража, или знак «–» – если направление движения будет идти в сторону уменьшения километража.

4. Информация об используемой синхронизации дефектоскопа в режиме регистрации дефектограммы сплошного контроля рельсов.

Вращая ручку энкодера на правой стороне электронного блока установить световой маркер в окно информационной надписи «Синхронизация В развертки», и активировать функцию перестройки информации в окне торцевым нажатием на ручку энкодера. После чего, вращая ручку энкодера, установить в окне информационную надпись: «От ДП» – если будет использоваться основной режим контроля с синхронизацией по сигналам от датчика пути, поступающим от него через каждый 1 мм пройденного пути; или «Внутр» – если будет использоваться режим контроля с синхронизацией от сигналов, генерируемых внутри электронного блока с частотой ~ 900 Гц.

Далее разактивизировать окно кратковременным торцевым нажатием на ручку энкодера, и нажать на клавишу F1, установив экранную форму многоканального режима.

Рис. 14 – Схема установки РС ПЭП на поверхность СО-3Р

Рис. 15 – Настройка опорного уровня чувствительности канала №1.

Разактивировать информационное окно меню торцевым кратковременным нажатием на ручку энкодера.

2. Нажатием клавиш Л и 2 вывести на экран А-развертку 2-го дефектоскопического канала левой нити пути в режим работы с резонатором РП 70.

Рис. 16 – Схема установки РП 70 на поверхность СО-3Р

Рис. 17 – Схема установки РП 55 на поверхность СО-3Р

Рис.18 – Страница меню «Настройки».

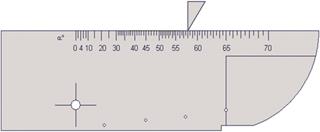

Определение точки выхода и угла ввода луча для наклонных ПЭП.

Установить ПЭП на смоченную водой рабочую поверхность стандартного образца СО-3Р и получить максимальную амплитуду эхо-сигнала от цилиндрической поверхности образца. При данном положении ПЭП точка выхода луча должна совпасть с меткой центра полуокружности СО-3Р. Если метка на корпусе ПЭП, обозначающая точку выхода луча, не соответствует ее действительному положению, то необходимо нанести новую метку.

Установить ПЭП поочередно на рабочую поверхность образца СО-3Р возле отметки, соответствующей углу ввода ПЭП и получить эхо-сигнал от бокового цилиндрического отверстия. Небольшими перемещениями ПЭП вдоль образца, добиться максимального значения амплитуды эхо-сигнала от отверстия. Определить угол ввода проверяемого ПЭП по шкале, нанесенной на боковой поверхности образца против метки, обозначающей точку выхода УЗ луча.

Рис. 19 – Мнемосхема с индикацией развертки типа А.

2. Нажать на клавишу 2 и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 2-го канала контроля правой нити пути, значение Ку, указанное в таблице 1. Нажать на клавишу Л и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 2-го канала контроля левой нити пути, значение Ку, указанное в таблице 1.

Таблица 1.

| № п /п | Номер канала | Угол ввода УЗК, º | Условная чувствительность, дБ | Минимальная условная чувствительность, дБ | Эталонный отражатель |

| 1 | 1 | 0 | 14 | 10 | Отверстие  6 мм на глубине 44мм в СО-3Р 6 мм на глубине 44мм в СО-3Р

|

| 2 | 2, 7 | 70 | 18 | 12 | Отверстие  6 мм на глубине 15мм в СО-3Р 6 мм на глубине 15мм в СО-3Р

|

| 3 | 3, 6, 8 | 55 | 16 | 12 | Отверстие  6 мм на глубине 44мм в СО-3Р 6 мм на глубине 44мм в СО-3Р

|

| 4 | 4, 5 | 42 | 18 | 14 | Отверстие  6 мм на глубине 44мм в СО-3Р 6 мм на глубине 44мм в СО-3Р

|

| 5 | 9 | 0 | 14 | - | Донная поверхность подошвы на бездефектном участке рельса |

3. Нажать на клавишу 3 и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 3-го канала контроля левой нити пути, значение Ку, указанное в таблице 1. Нажать на клавишу П и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 3-го канала контроля правой нити пути, значение Ку, указанное в таблице 1.

4. Нажать на клавишу 4 и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 4-го канала контроля правой нити пути, значение Ку, указанное в таблице 1. Нажать на клавишу Л и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 4-го канала контроля левой нити пути, значение Ку, указанное в таблице 1.

5. Нажать на клавишу 5 и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 5-го канала контроля левой нити пути, значение Ку, указанное в таблице 1. Нажать на клавишу П и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 5-го канала контроля правой нити пути, значение Ку, указанное в таблице 1.

6. Нажать на клавишу 6 и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 6-го канала контроля правой нити пути, значение Ку, указанное в таблице 1. Нажать на клавишу Л и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 6-го канала контроля левой нити пути, значение Ку, указанное в таблице 1.

7. Нажать на клавишу 7 и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 7-го канала контроля левой нити пути, значение Ку, указанное в таблице 1. Нажать на клавишу П и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 7-го канала контроля правой нити пути, значение Ку, указанное в таблице 1.

8. Нажать на клавишу 8 и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 8-го канала контроля правой нити пути, значение Ку, указанное в таблице 1. Нажать на клавишу Л и, вращая ручку энкодера на левой стороне электронного блока, установить в знакоместе, выделенном для 8-го канала контроля левой нити пути, значение Ку, указанное в таблице 1.

Рис.20 – Мнемосхема многоканального режима контроля с А-разверткой

Рис. 21 – Режим ручного контроля.

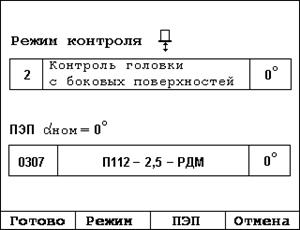

Настройка каналов ручных ПЭП для работы по раздельной и раздельно-совмещенной схеме прозвучивания.

1. Нажать на кнопку  с символом прямого ПЭП, и вывести на экран дефектоскопа информационную страницу меню «Режим контроля» (рис. 21). Вращая ручку энкодера на правой стороне электронного блока, установить в окне № настройки 1. Кратковременным нажатием на клавишу F1 переключить дефектоскоп в режим работы с П112-2,5 с разверткой типа А на экране.

с символом прямого ПЭП, и вывести на экран дефектоскопа информационную страницу меню «Режим контроля» (рис. 21). Вращая ручку энкодера на правой стороне электронного блока, установить в окне № настройки 1. Кратковременным нажатием на клавишу F1 переключить дефектоскоп в режим работы с П112-2,5 с разверткой типа А на экране.

2. Нажатием на кнопку F4 вывести на экран фрагмент меню настройки №1 с программируемым параметром пороговой условной чувствительности. Подключить к разъемам Г-РС-П на задней стенке электронного блока разъемы одноименно промаркированных соединительных кабелей РС ПЭП.

3. Установить подключенный РС ПЭП на предварительно смоченную водой поверхность образца СО-3Р для выявления опорного отражателя (отверстия диаметром 6 мм на глубине 44 мм), располагая линию акустического экрана на контактной поверхности ПЭП перпендикулярно продольной оси контактной поверхности образца. Зафиксировать РС ПЭП на образце в положении, при котором амплитуда эхо-сигнала от выявленного отражателя максимальна. При необходимости вписать амплитуду эхо-сигнала в динамический диапазон экрана дефектоскопа установить необходимое для этого усиление приемника, вращая ручку энкодера на левой боковой стороне электронного блока.

4. Вращая ручку энкодера на правой стороне электронного блока, установить световой курсор в информационное окно с параметром Кп, и торцевым кратковременным нажатием на ручку энкодера активизировать информационное окно меню. Занести индицируемое в окне над кнопкой F1 значение Кп в выделенные для этого знакоместа окна, либо автоматически – кратковременно нажав на кнопку F1, либо ручным вводом – вращением ручки энкодера на правой стороне электронного блока.

5. Разактивизировать информационное окно меню торцевым кратковременным нажатием на ручку энкодера, значение Кп автоматически заносится также в настройки с номерами 2 и 3 (если в них установлен тот же, что и в настройке 1, номер РС ПЭП).

6. Расположить РС ПЭП на смоченной водой поверхности образца СО-3Р таким образом, чтобы озвучивался бездефектный участок образца с маркировкой «59 mm». Вращая ручку энкодера на левой стороне электронного блока, установить вершину 1-го донного эхо-сигнала на половину высоты экрана. Вращая ручку энкодера на правой стороне электронного блока, установить световой курсор в информационное окно меню со значением 2Тп и торцевым кратковременным нажатием на ручку энкодера активизировать информационное окно меню. Занести значение 2Тп в выделенные для него знакоместа окна. Ввод осуществляется вращением ручки энкодера на правой стороне электронного блока до тех пор, пока показания глубины залегания отражателя, индицируемые на экране дефектоскопа, не станут равными Н = 59 мм.

7. Разактивизировать информационное окно меню торцевым кратковременным нажатием на ручку энкодера. При этом значение 2Тп автоматически заносится в настройки с номерами 2 и 3 (если в них установлен тот же, что и в настройке 1, номер РС ПЭП).

8. Нажать на кнопку  , и удерживая ее более 5 сек. записать установленные выше значения параметров меню в энергонезависимую память дефектоскопа последовательно нажав на кнопки

, и удерживая ее более 5 сек. записать установленные выше значения параметров меню в энергонезависимую память дефектоскопа последовательно нажав на кнопки  и

и  .

.

Настройка каналов ручных наклонных ПЭП для работы по совмещенной схеме прозвучивания.

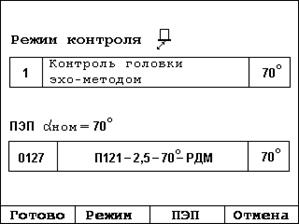

1. Нажать на кнопку с символом  и вывести на экран дефектоскопа информационную страницу меню «Режим контроля» (рис. 20) с индицируемым в левой части верхнего окна номером настройки из числа предусмотренных изготовителем дефектоскопа для работы в совмещенном режиме излучения и приема УЗ колебаний.

и вывести на экран дефектоскопа информационную страницу меню «Режим контроля» (рис. 20) с индицируемым в левой части верхнего окна номером настройки из числа предусмотренных изготовителем дефектоскопа для работы в совмещенном режиме излучения и приема УЗ колебаний.

2. Вращая ручку энкодера на правой стороне электронного блока, установить в верхнем окне № настройки 1. Кратковременным нажатием на клавишу F1 переключить дефектоскоп в режим работы с П121-2,5-70 в настройке №1 с разверткой типа А на экране.

3. Нажатием клавиши F4 вывести на экран фрагмент меню настройки №1 с программируемым параметром пороговой условной чувствительности. Подключить к разъему Н на задней стенке электронного блока соединительный кабель к ручному наклонному ПЭП.

4. Установить подключенный ПЭП на предварительно смоченную водой поверхность образца СО-3Р для выявления опорного отражателя (отверстия диаметром 6 мм на глубине 15 мм). Зафиксировать ПЭП на образце в положении, при котором амплитуда эхо-сигнала от выявленного отражателя максимальна. При необходимости вписать амплитуду эхо-сигнала в динамический диапазон экрана дефектоскопа установить необходимое для этого усиление приемника, вращая ручку энкодера на левой боковой стороне электронного блока.

5. Вращая ручку энкодера на правой стороне электронного блока, установить световой курсор на информационное окно с параметром Кп. Торцевым кратковременным нажатием на ручку энкодера активизировать информационное окно меню, и занести индицируемое в окне над клавишей F1 значение Кп в выделенные для этого знакоместа окна либо автоматически – кратковременно нажав на клавишу F1, либо ручным вводом – вращением ручки энкодера на правой стороне электронного блока. Разактивизировать информационное окно меню торцевым кратковременным нажатием на ручку энкодера.

6. Установить ПЭП на предварительно смоченную водой поверхности образца СО-3Р с излучением УЗ колебаний в сторону цилиндрической поверхности. Перемещая ПЭП по поверхности образца, зафиксировать его в таком положении, при котором амплитуда эхо-сигнала от цилиндрической поверхности будет максимальной. При необходимости вписать амплитуду эхо-сигнала в динамический диапазон экрана дефектоскопа установить необходимое для этого усиление приемника, вращая ручку энкодера на левой боковой стороне электронного блока.

7. Вращая ручку энкодера на правой стороне электронного блока, установить световой курсор в информационное окно с параметром 2Тп, и торцевым кратковременным нажатием на ручку энкодера активизировать информационное окно. Занести значение 2Тп в выделенные для этого знакоместа окна. Ввод осуществляется вращением ручки энкодера на правой стороне электронного блока до тех пор, пока показания времени распространения УЗ колебаний по прямому лучу от точки ввода до отражателя, индицируемое на экране дефектоскопа, не станут равными R=36,8 мкс. Разактивизировать информационное окно меню торцевым кратковременным нажатием на ручку энкодера.

8. Вращая ручку энкодера на правой стороне электронного блока, установить световой курсор в информационное окно с параметром α, торцевым кратковременным нажатием на ручку энкодера активизировать информационное окно. Вращая ручку энкодера на правой стороне электронного блока, установить в знакоместах окна действительное значение угла ввода подключенного ПЭП, определенное с использованием образца СО-3Р (СО-2). Разактивизировать информационное окно меню торцевым кратковременным нажатием на ручку энкодера.

9. Нажатием кнопки  , установить на экране дефектоскопа значение условной чувствительности контроля Ку, равное рекомендуемому значению.

, установить на экране дефектоскопа значение условной чувствительности контроля Ку, равное рекомендуемому значению.

10. Вращая ручку энкодера на правой стороне электронного блока, установить световой курсор в информационном окне фрагмента меню со значением глубины ВРЧ, торцевым нажатием на ручку энкодера активизировать окно. Установить ПЭП на смоченную водой поверхность катания бездефектного рельса с прозвучиванием вдоль его оси и убедиться, что шумы в ближней зоне на экране дефектоскопа не превышают порогового уровня срабатывания АСД, определяемого линией строба зоны контроля. Если шумы в ближней зоне превышают пороговый уровень, то необходимо откорректировать глубину ВРЧ, используя для перестройки глубины ВРЧ энкодер на правой стороне электронного блока. Разактивизировать окно торцевым нажатием на ручку энкодера.

Нажать на кнопку  и вывести на экран дефектоскопа информационную страницу меню режима контроля. Вращая ручку энкодера на правой стороне электронного блока, установить в верхнем окне номер настройки 2. Кратковременным нажатием на кнопку F1 переключить дефектоскоп в режим работы с ПЭП П121-2,5-55 в настройке №2 и по ранее рассмотренной методике, описанной для настройки №1, провести программирование и ввод в энергонезависимую память значений Кп, 2Тп, α, Ку и глубины ВРЧ с подключенным ПЭП П121-2,5-55. Программирования значения Кп для ПЭП П121-2,5-55 следует проводить при выявлении опорного отражателя на глубине 44 мм. Указанные параметры автоматически заносятся также в настройку №3.

и вывести на экран дефектоскопа информационную страницу меню режима контроля. Вращая ручку энкодера на правой стороне электронного блока, установить в верхнем окне номер настройки 2. Кратковременным нажатием на кнопку F1 переключить дефектоскоп в режим работы с ПЭП П121-2,5-55 в настройке №2 и по ранее рассмотренной методике, описанной для настройки №1, провести программирование и ввод в энергонезависимую память значений Кп, 2Тп, α, Ку и глубины ВРЧ с подключенным ПЭП П121-2,5-55. Программирования значения Кп для ПЭП П121-2,5-55 следует проводить при выявлении опорного отражателя на глубине 44 мм. Указанные параметры автоматически заносятся также в настройку №3.

Нажать на клавишу и вывести на экран дефектоскопа информационную страницу меню режима контроля. Вращая ручку энкодера на правой стороне электронного блока, установить в верхнем окне номер настройки 4. Кратковременным нажатием на кнопку F1 переключить дефектоскоп в режим работы с ПЭП П121-2,5-65 в настройке №4 и по методике, описанной в 9.15.2-9.15.6 для настройки №1, провести программирование и ввод в энергонезависимую память значений Кп, 2Тп, α, Ку и глубины ВРЧ с подключенным ПЭП П121-2,5-65. Программирование значения Кп для ПЭП П121-2,5-65 следует проводить при выявлении опорного отражателя на глубине 44 мм.

Нажать на клавишу и вывести на экран дефектоскопа информационную страницу меню режима контроля. Вращая ручку энкодера на правой стороне электронного блока, установить в верхнем окне номер настройки 5. Кратковременным нажатием на кнопку F1 переключить дефектоскоп в режим работы с ПЭП П121-2,5-50 в настройке №5 и по методике, описанной для настройки №1, провести программирование и ввод в энергонезависимую память значений Кп, 2Тп, α, Ку и глубины ВРЧ с подключенным ПЭП П121-2,5-50. Программирование значения Кп для ПЭП П121-2,5-50 следует проводить при выявлении опорного отражателя на глубине 44 мм. Запрограммированные параметры Кп, 2Тп и α автоматически заносятся также и в настройки №6 и №7.

Нажать на кнопку и вывести на экран дефектоскопа информационную страницу меню режима контроля. Вращая ручку энкодера на правой стороне электронного блока, установить в верхнем окне номер настройки 8. Кратковременным нажатием на кнопку F1 переключить дефектоскоп в режим работы с ПЭП П121-2,5-42 в настройке №8 и по методике, описанной в 9.15.2-9.15.4 для настройки №1, провести программирование и ввод в энергонезависимую память значений Кп, 2Тп, α, Ку с подключенным ПЭП П121-2,5-42. Программирование значения Кп для ПЭП П121-2,5-42 следует проводить при выявлении опорного отражателя на глубине 44 мм. Запрограммированные параметры Кп, 2Тп и α автоматически заносятся также и в настройки №9 и №10.

Нажать на кноку  удежав ее более 5 сек. и записать установленные выше значения параметров меню в энергонезависимую память последовательно нажав на кнопки

удежав ее более 5 сек. и записать установленные выше значения параметров меню в энергонезависимую память последовательно нажав на кнопки  и.

и.  .

.

Рис. 24 – Режим маркерных измерений и формирования протокола уточняющего контроля.

При включенном клавишей F2 режиме внутренней синхронизации (рис. 25) дефектоскоп работает с частотой УЗ зондирования ~ 1 кГц, а полное обновление экрана в развертке типа В осуществляется непрерывно со скоростью, устанавливаемой клавишей F2. Возможна установка 3-х значений времени полного обновления экрана (за 4, 8 или 16 секунд), при этом на экране в информационном окне над клавишей F2 выводится надпись Vmax 80 мм/с, Vmax 40 мм/с или Vmax 20 мм/с, указывающая на максимальное значение скорости сканирования, при которой обновление записи дефектограммы в развертке типа В будет производиться через каждый мм пройденного резонатором или ПЭП пути его перемещения по поверхности рельса.

Рис. 25 – Режим внутренней синхронизации.

При необходимости можно остановить обновления экрана «заморозив» изображение дефектограммы нажатием клавиши F3, либо нажатием кнопки на выносном пульте управления №2, подключенном к разъему Кадр электронного блока. При этом осуществляется автоматический переход в режим маркерных измерений и формирования протокола уточняющего контроля в развертке типа В (рис. 26). Автоматически изменяется также функциональное назначение клавиши F2, а в информационном окне над клавишей появляется не активизированная надпись «Маркер II».

Рис. 26 – Режим маркерных измерений и формирования протокола

Рис. 27 – Маркерные измерения для канала с РС резонатором или РС ПЭП.

3. Нажатием клавиши F2 активизировать окно с надписью Маркер II над этой клавишей, при этом на экран автоматически выводятся горизонтальная и вертикальная линии второго маркера (рис. 28);

4. Вращая ручку энкодера на правой стороне электронного блока, совместить горизонтальную линию второго маркера с верхней границей записи интересующего фрагмента дефектограммы (рис. 28);

5. Вращая ручку энкодера на левой стороне электронного блока, совместить вертикальную линию второго маркера с правым краем интересующего фрагмента дефектограммы (рис. 28);

На экране дефектоскопа по оконтуренному маркерами фрагменту дефектограммы будут в этом случае воспроизводиться условные обозначения и численные значения следующих параметров выявленного дефекта:

ü условной высоты дефекта ΔН в мм, только для каналов с наклонными ПЭП (рис. 28);

ü условной протяженности дефекта вдоль рельса ΔL в мм, для канала с РС резонатором или РС ПЭП (рис. 27);

или

ü условной ширины дефекта ΔХ в мм, для каналов с наклонными резонаторами или ПЭП (рис. 28).

Рис. 28 – Маркерные измерения для канала с наклонными резонаторами или ПЭП.

Указанные параметры ΔL и ΔХ определяются автоматически по маркерам только для дефектограмм, записанных в режиме синхронизации от датчика пути. В режиме внутренней синхронизации указанные параметры автоматически не определяются.

ü координаты Н (глубины залегания) и Кд (коэффициента выявляемости дефекта), рассчитанного в точке с максимальной амплитудой эхо-сигнала в выделенном маркерами фрагменте дефектограммы.

Для каналов с РС резонатором или РС ПЭП координата Н выдается как минимальное значение расстояния от поверхности ввода УЗ колебаний до дефекта в зоне, выделенной маркерами (рис. 29).

Рис. 29 – Маркерные измерения и координата Н для канала с РС резонатором или РС ПЭП.

Примечание 1. Маркерные измерения параметров дефектов ΔН, ΔL (или ΔХ) проводят только при установленной надписи «В-разверт.» в окне над клавишей F1.

Примечание 2. Для ускоренного перемещения маркеров по экрану необходимо вращать ручку энкодера, удерживая ее в нажатом состоянии.

Примечание 3. При работе с каналами, в которых запрограммированная длительность зоны контроля по координате Н более 100 мм, для точного определения параметра ΔН или Н маркерные измерения выполняют при выводе на экран дефектограммы в развертке типа В на всю высоту экрана в масштабе 1 мм на 1 пиксель (рис. 30). Переход в этот режим из режима с развертками А+Б на экране осуществляется нажатием на клавишу А↔В.

Рис. 30 – Маркерные измерения в развертке типа В на всю высоту экрана.

Формирование и запись протокола уточняющего контроля в развертке типа В.

При необходимости сформировать и записать в регистратор протокол уточняющего контроля в развертке типа В в качестве приложения к протоколу сплошного контроля, необходимо:

1. Остановить транспортную тележку в месте проведения уточняющего контроля, переключить дефектоскоп в одноканальный режим выбранного канала с разверткой типа А на экране.

2. Нажатием клавиши А↔В выйти в режим работы с развертками А+В, на экране и клавишей F2 установить вид синхронизации, которая будет использована для развертки типа В.

3. Нажать на клавишу ЗАП, выведя при этом на экран информационную страницу протокола уточняющего контроля.

4. Нажать на клавишу F3, при этом в протокол автоматически заносится информация:

ü о путейской координате места проведения уточняющего контроля;

ü дате и времени формирования протокола;

ü идентификационном коде оператора, установленном в протоколе сплошного контроля;

ü информация об используемом канале, типе развертки, режиме синхронизации В-развертки, при этом очищаются подлежащие заполнению информационные окна (рис. 30);

5. Нажатием клавиши F4 вернуться в экранную форму с развертками А+В на экране, выполнить запись дефектограммы, и провести ее маркерные измерения по вышеописанной методике.

6. Нажать на клавишу ЗАП и снова вывести на экран информационную страницу протокола уточняющего контроля, при этом в соответствующие информационные окна протокола автоматически заносятся, определенные при маркерных измерениях, значения параметров дефекта: ΔН, ΔL (или ΔХ), Н и Кд;

7. Провести заполнение оставшихся незаполненными информационных окон протокола (рис. 31), используя для этого энкодер на правой стороне электронного блока и цифровые клавиши.

Рис. 30, 31 – Протокол уточняющего контроля.

Параметры ΔL, ΔХ, значения которых не определяются автоматически в режиме маркерных измерений, при необходимости их занесения в протокол, измерить с помощью линейки по сигналам в развертке типа А режима А+Б, аналогично как при формировании протокола уточняющего контроля в развертке типа А.

8. Занести измеренные значения параметров ΔL, ΔХ в соответствующие окна протокола при повторном входе в него нажатием клавиши ЗАП. Для повторных выходов из страницы протокола в режим с развертками А+В на экране без потери информации – использовать клавишу F4. После заполнения всех информационных окон запись сформированной страницы протокола контроля с фрагментом дефектограммы в развертке типа В производится нажатием на клавишу F1 при установленном экранном формате (рис. 31).

Рис. 32 – Режим уточняющего контроля с разверткой типа А.

Присоедините к протоколу контроля осциллографический файл в развертке типа А с измеренными в нем значениями параметров Н и Кд. Для этого, нажав на клавишу F4, выйти из режима индикации информационной страницы протокола в режим индикации осциллограммы; установить ПЭП в положение максимальной амплитуды эхо-сигнала от дефекта; вращением ручки энкодера на правой стороне электронного блока совместить измерительный маркер с эхо-сигналом; клавишей F3 включить режим Стоп-Кадр; нажатием на клавишу ЗАП вернуться в режим индикации на экране информационной страницы протокола и записать протокол в энергонезависимую память регистратора, нажав на клавишу F1.

Рис. 33 – Меню «Тесты». Рис. 34 – Тестовое меню «Звук».

Передача данных на ПК.

Сформированные при контроле файлы протоколов контроля сохраняются в энергонезависимой памяти архива электронного блока, которые в дальнейшем могут быть использованы:

ü для переписки на SD-карту или Flash-диск для дальнейшего ввода информации на ПК

ü для переписки на ПК непосредственно с USB порта электронного блока;

ü с целью использования для просмотра и анализа дефектограмм на экране матричного индикатора электронного блока.

Для переписывания информации на SD-карту выполняют следующие операции:

1. Установить SD-карту, входящую в комплект поставки дефектоскопа, в разъем для под крышкой на верхней стенке электронного блока.

2. Переключить дефектоскоп в одноканальный режим работы, после чего нажатием на клавишу РЕГ выведите на экран «Архив протоколов контроля» (рис.36).

3. Нажать на клавишу F2 и после того, как архив будет переписан на SD-карту – на экране появится информационная надпись о завершении записи архива.

4. Достать SD-карту из электронного блока и далее использовать ее для ввода информации в компьютер.

Рис. 36 – Меню «Архив протоколов контроля».

При необходимости предварительно очистить SD-карту от ранее записанной на нее информации надо подключить SD-карту к компьютеру, используя для этой цели переходное устройство CARD READER, входящее в комплект поставки дефектоскопа.

Назначение

Дефектоскоп предназначен для обнаружения дефектов и регистрации сигналов от них в обеих нитях железнодорожного пути по всей длине и сечению рельсов, за исключением перьев подошвы и зон шейки под болтовыми отверстиями пьезоэлектрическими резонаторами при сплошном контроле со скоростью движения до 4 км/ч, выборочного ручного контроля отдельных сечений рельсов ручными ПЭП, а также для определения координат обнаруженных дефектов.

Дефектоскоп является многоканальной механизированной системой УЗК с использованием ЭМ, ЗТМ и зеркального при контактном способе ввода УЗ колебаний.

Рис. 39 – Конструкция блока резонаторов.

1 – ось, 2 – штуцер, 3 – кольцо, 4 – винт, 5 – кабель, 6 – корпус, 7 – пластина, 8 – ПЭП, 9 – винт,

10 – уплотняющая гайка, 11 – втулка, 12 – защитное кольцо, 13 – герметизирующее кольцо,

11 14 – лыжа, 15 – рамка, 16 – закрепляющая пластина.

Регулировка расхода контактирующей жидкости осуществляется кранами, установленными на каждом бачке, через которые она поступает отдельно на каждый БР искательных систем и под задние колеса. Бачки фиксируются на раме дефектоскопной тележки с помощью вставляющихся в пазы опор винтов и фиксирующего винта.

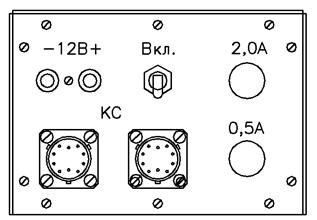

В правый ящик дефектоскопной тележки (поз.15), расположенный рядом с бачком устанавливаются две аккумуляторные батареи (рис. 37). Ящик имеет переднюю панель, на которой расположены: выключатель (поз.2) с выходом 12 В для подключения фонаря и других электроприборов мощностью не более 5 Вт, питающихся от напряжения 12 В постоянного тока, два соединительных разъема «КС» (поз.3) и два предохранителя на 2А и 0,5А.

Соединение электрических цепей дефектоскопа осуществляется с помощью жгута, проложенного по раме дефектоскопной тележки.

Тормозное устройство (поз.4) приводится в действие нажатием ручки вниз и при необходимости небольшим поворотом колеса тележки (рис. 31).

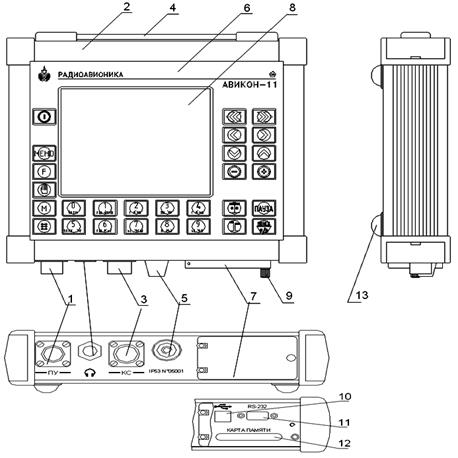

Блок управления и индикации (БУИ).

Конструктивно БУИ состоит из корпуса (поз.2), кнопочной панели управления (КПУ) (поз.6) и нижней панели с разъемами. Впереди блока расположена КПУ (поз.6) с прозрачным окном для жидкокристаллического дисплея (ЖКД) (поз.8). Для обеспечения оптимального температурного режима при температурах наружного воздуха от -20 до -40°С ЖКД подогревается.

На нижней стенке блока размещена панель с разъемами для внешних соединений. Слева направо располагаются:

ü разъем «ПУ» (поз.1) для подключения выносного пульта (тип разъема СН2М-10ГБ);

ü разъем для подключения головных телефонов;

ü разъем «КС» (поз.3) для соединения с соответствующим разъемом, расположенным на левой панели БУМ (тип разъема СН2М-10ГБ);

ü муфта фиксатора (поз.5).

Разъем карты памяти (поз.12), а также разъемы для подключения БУИ к компьютеру через USB (поз.10) и COM-порты (RS-232) (поз.11) закрыты крышкой (поз.7) для защиты от внешних воздействий (воды, пыли и т.д.). Крышка открывается путем откручивания против часовой стрелки фиксатора крышки (поз.9).

Рис. 40 – Общий вид блока управления и индикации (БУИ):

1 – разъем для подключения выносного пульта, 2 – корпус, 3 – соединительный разъем, 4 – ручка,

5 – муфта крепления, 6 – кнопочная панель управления, 7 – крышка, 8 – ЖКИ, 9 – фиксатор крышки, 10 – USB порт, 11 – COM -порт ( RS -232), 12 – разъем карты памяти, 13 – опора.

ВНИМАНИЕ! Ввод карты памяти в соответствующий разъем осуществляется строго по маркировке, изображенной на корпусе карты памяти. В противном случае – карта памяти будет испорчена.

С целью защиты разъемов от внешних воздействий используются эксплуатационные заглушки.

Через муфту крепления БУИ устанавливается на подъемном устройстве дефектоскопной тележки с помощью фиксирующей трубки и винта.

На корпусе БУИ имеется ручка (поз.4) для его переноски.

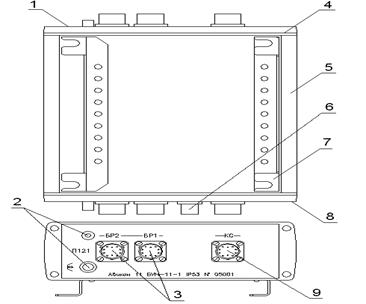

Блок УЗ многоканальный (БУМ).

Рис.41 – Общий вид блока УЗ многоканального (вид снизу и справа):

1 – правая панель, 2 – разъемы для подключения ПЭП, 3 – разъемы для соединения с БР1 и БР2,

4 – крышка, 5 – корпус, 6 – разъем для датчика пути, 7 – опора, 8 – левая панель.

Рис. 42 – Схема прозвучивания рельса дефектоскопом Авикон-11.

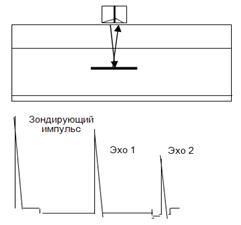

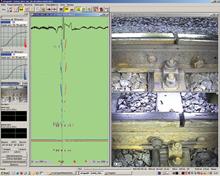

Первым по счету в первом блоке установлен РС ПЭП с углом ввода 00, контролирующий шейку и продолжение ее в головку и подошву. На базе РС ПЭП реализовано 2 метода контроля ЭМ (информационный канал №1) и ЗТМ (информационный канал №0), позволяющие полностью исключить вероятность случаев пропуска дефектов, многократное отражение которых могут попасть в строб донного сигнала (рис 43,44).

|

|

| Рис. 43 – Схема озвучивания рельсов РС ПЭП при реализации ЗТМ. | Рис. 44 – Схема озвучивания рельсов РС ПЭП при реализации ЭМ. |

РС ПЭП предназначен для обнаружения любых продольных трещин независимо от их ориентации.

|

|

|

| |||

| 30Г.1-2 | 30B.1-2 | 50.1-2 | |||

|

|

| ||||

| 52.1-2 | 55 | ||||

Второй по счету в первом блоке установлен наклонный ПЭП с углом ввода 700 (информационный канал №4), работающий по ЭМ. Данный ПЭП излучает УЗ колебания по ходу движения дефектоскопа строго вдоль оси рельса, и обеспечивает прозвучивание центральной части головки рельса. Достаточно пологий ввод УЗ колебаний в рельс позволяет им беспрепятственно проникать под горизонтальное расслоение. ПЭП предназначен для выявления развитых поперечных трещин в головке рельса, в т.ч с зеркальной отражающей поверхностью, и развивающихся трещин под горизонтальными расслоениями на расстоянии до 50 мм от начала трещины.

|

|

|

| 21.1-2 |

Рис. 45 – Озвучивание поперечной трещины преобразователем 700.

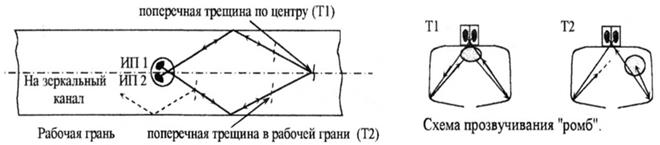

Третьем по счету в первом блоке установлен комбинированный преобразователь с углами ввода 580 (информационный канал 2), который работает по ЭМ. Данный ПЭП излучает УЗ колебания по ходу движения дефектоскопа как в рабочую, так и в нерабочую боковые грани головки рельса под углом 340 относительно продольной оси рельса.

Рис. 46 – Схема прозвучивания «РОМБ».

Данная схема обеспечивает прозвучивание обеих граней головки рельса и ее верхней центральной части. Учитывая форму и траекторию хода лучей, такой способ озвучивания назвали схемой «РОМБ». ПЭП предназначены для обнаружения поперечных трещин в боковых гранях головки рельса с диффузной отражающей поверхностью, а также поперечных трещин с зеркальной поверхностью в пределах верхней центральной части головки рельса.

Такой же комбинированный ПЭП с углом ввода 580 (информационный канал 3) установлен во втором блоке третьим по счету, и отличается тем, что излучает УЗ колебания против хода движения дефектоскопа. Таким образом, головка рельса озвучивается по схеме «РОМБ» в двух взаимно противоположных направлениях, благодаря чему полностью исключается влияние ориентации поперечных трещин на их выявление.

|

|

|

| 21. 1-2 | 24 | 25 |

|

|

| 26.3 | 27.1-2 |

Первым по счету во втором блоке установлен комбинированный ПЭП с углами ввода 580 (информационный канал №5), который в паре с ПЭП с углом ввода 580 (информационный канал №3) реализует зеркальный метод УЗК. ПЭП канала №З излучает УЗ колебания, а ПЭП канала №5 принимает УЗ колебания, отражённые от плоскости дефекта и подголовочной грани рельса. Расстояние между данными ПЭП выбрано с учетом обеспечения наилучшего выявления дефектов в пределах средней части по высоте головки, и образуют схему «Ромб +». Данные ПЭП предназначены для обнаружения развитых поперечных трещин с зеркальной отражающей поверхностью в обеих гранях головки рельса, которые не обнаруживаются ЭМ.

Вторым по счету во втором блоке установлен комбинированный ПЭП с углами ввода 420 градуса, который работает по ЭМ. Данный ПЭП излучает УЗ колебания, как по ходу движения дефектоскопа (информационные каналы №6 и №8), так и против хода движения дефектоскопа (информационные каналы №7 и №9). Каналы №6 №7 контролируют шейку рельса, каналы №8 и №9 – подошву. Наличие двух зон контроля на одной акустической оси позволило не только определять место положения обнаруженных дефектов по элементам сечения, но и устанавливать разную чувствительность в зонах контроля шейки и подошвы. Данный ПЭП предназначен для выявления радиальных трещин в стенках болтовых отверстий (дефект кода 53.1) и коррозионные усталостные трещины рельса в подошве рельса (дефект кода 69), а так же других дефектов шейки и подошвы.

|

|

| 53. 1-2 | 69 |

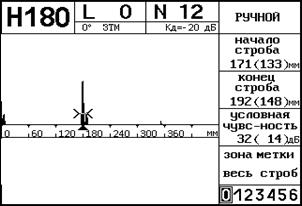

Общие сведения о режимах работы дефектоскопа.

В дефектоскопе предусмотрены следующие основные режимы работы: «Поиск-М» и «Поиск-В» для сплошного контроля, «Оценка» для анализа сигналов в одном из каналов сплошного контроля и «Ручной» для работы с ручными ПЭП. Остальные функции: настройка каналов контроля, управление регистрацией, установка оптимальной изображения на экране и громкости звука и другие организованы в дефектоскопе через режим «Меню».

Рис. 47 – Назначение кнопок на передней панели БУИ.

1 – включение/выключение дефектоскопа; 2 – вызов режима «Меню»; 3 – Смена списка параметров по каналу или вызов контекстного меню; 4 – вызов режима «Ручной»; 5 – «Магнитный» (может быть не задействованной); 6 – смена рельсовой нити (левая/правая); 7 – выбор канала контроля; 8 – режим «Болтовой стык» (дублируется на выносном пульте); 9 – «Тип рельса»; 10 – вызов режима «Поиск-М» и «Поиск-В» (поочередно); 11– «Пауза» (может быть не задействованной); 12 – кнопки для работы с «Меню» и изменения параметров по каналу.

Органы управления дефектоскопной тележки.

Аккумуляторный ящик имеет переднюю панель (рис. 48), на которой расположены:

ü гнезда «+/–12V» – для подключения электропитания внешних устройств, таких как фонаря и других электроприборов, питающихся от напряжения 12 В постоянного тока мощностью не более 5 Вт, непосредственно от аккумуляторной батареи дефектокопа;

ü выключатель – для включения/отключения подачи питающего напряжения от аккумулятора;

ü левый соединительный разъем «КС» типа СН2М-10ГБ – для коммутации между собой блока управления и индикации, блока ультразвукового многоканального и аккумулятора;

ü правый соединительный разъем «КС» типа СН2М-10ГБ – дополнительный;

ü предохранитель на 2А – для исключения перегрузки в работе БУИ, БУМ и аккумулятора;

ü предохранитель на 0.5 А – для исключения перегрузки при работе внешних устройств, подключае мых к гнездам «+/–12В».

Рис. 48 – Расположение органов управления на панели аккумуляторного ящика.

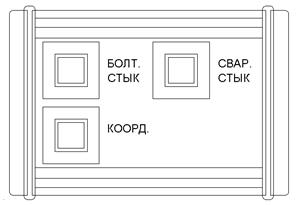

Органы управления на выносном пульте.

Кнопки выносного пульта (рис. 49), прикрепленного на левой ручке дефектоскопной тележки, предназначены для ввода отметок в процессе сплошного контроля рельсов для привязки сигналов к реальному пути и изменению режима контроля.

Рис. 49 – Расположение органов управления на выносном пульте.

Кнопка «Болт стык» дублирует аналогичную кнопку, расположенную на блоке управления и индикации, при проходе болтового стыка она удерживается в нажатом состоянии и служит для изменения алгоритма работы дефектоскопа при контроле болтовых стыков.

Кнопка «Свар. стык», которая может быть не задействована в дефектоскопе, введена для изменения алгоритма работы дефектоскопа при контроле сварных стыков. В Вашем экземпляре дефектоскопа данная кнопка может служить для ввода номеров сварных стыков.

Кнопка «Коорд.» предназначена для ввода километровых и пикетных отметок для корректировки путейской координаты и привязки к реальному пути.

Режимы работы АВИКОН-11.

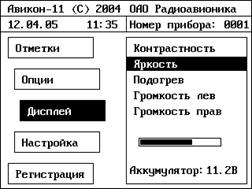

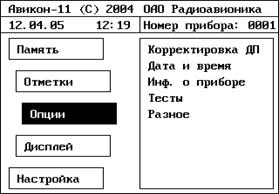

Режим «МЕНЮ».

В «Меню» сведены функции, не очень часто используемые оператором по сравнению с основными режимами работы. Режим «Меню» содержит следующие пункты:

1. «Дисплей» (рис. 50), служит для установки оптимального изображения на экране, управления подогревом экрана и громкостью звуковых индикаторов. Используя кнопки «  » и «

» и «  » установить оптимальную контрастность изображения.

» установить оптимальную контрастность изображения.

При работе в затемненных условиях (помещение, тоннель и пр.) следует включить подсвет экрана, для чего переместить инверсное поле с «контрастность» на «яркость» кнопкой «  », а затем увеличить яркость экрана кнопкой «

», а затем увеличить яркость экрана кнопкой «  ».

».

Рис. 50 – Структура режима «Меню».

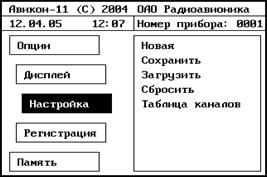

2. «Настройка» (рис.51), служит для настройки каналов сплошного и ручного контроля дефектоскопа на условную чувствительность, сохранения и вызова настроек, а также просмотра таблицы текущих параметров по всем каналам.

Рис. 51 – Вид пункта меню «Настройка».

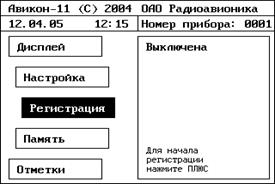

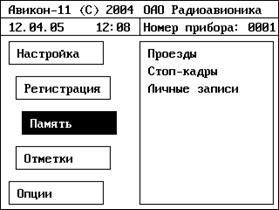

3. «Регистрация» (рис. 52), служит для включения/выключения регистрации и задания начальной путейской координаты.

Рис. 52 – Вид экрана в меню «Регистрация».

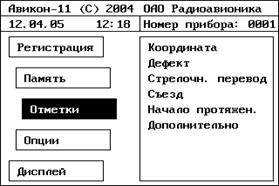

4. «Отметки» (рис. 53), служит для ввода отметок с целью более подробной привязки регистрируемых сигналов к плану пути. Возможен ввод километровых и пикетных отметок, номеров стрелочных переводов, съездов, ввод кодов обнаруженных дефектов, протяженных отметок и других отметок.

Рис. 53 – Вид экрана в меню «Отметки».

5. «Опции» (рис. 54), служит для установки даты и времени, корректировки датчика пути и другие функции.

Рис. 54 – Вид экрана в меню «Опции».

6. «Память» (рис. 55), служит для просмотра ранее зарегистрированных на карту памяти файлов проходов по участкам пути, сохранения и просмотра «стоп-кадров» и личных записей операторов.

«Стоп-кадры» – копии любого изображения на экране дефектоскопа, например изображение сигналов от дефекта, заносятся по желанию оператора. Всего предусмотрено запомнить до восьми «стоп-кадров», которые затем можно скопировать на ПЭВМ и распечатать. Личные записи оператора заносятся в дефектоскоп с помощью ПЭВМ, например расписание электричек, список отметок для вторичного осмотра и пр.

Рис. 55 – Вид экрана в меню «Память».

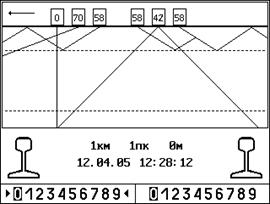

Режим «Поиск-М».

Режим «Поиск-М» служит для сплошного контроля рельсов, на экране представлено мнемоническое изображение схемы прозвучивания сечения рельса (рис. 56), на продольном сечении рельса тонкими линиями показан условный ход лучей от датчиков, а в нижней части расположены цифры номеров всех каналов обеих нитей. При обнаружении дефекта по одному из каналов контроля:

– срабатывает звуковая индикация;

– зажигается короткий сегмент около линии, обозначающей ход луча данного канала, при этом по расположению сегмента можно приблизительно оценить глубину залегания отражателя в рельсе;

– цифра номера канала индицируется инверсией (отображается светлым тоном на темном фоне).

Рис. 56 – Вид экрана дефектоскопа в режиме «Поиск-М».

Звуковая индикация пропадает одновременно с исчезновением признака дефекта по каналу, а сегмент и инверсное отображение номера канала еще некоторое время остаются на экране.

В нижней части экрана индицируются: текущая путейская координата, дата и время. В боковых частях на изображениях поперечного сечения рельса при срабатывании одного из каналов условно показывается возможное расположение отражателя в рельсе.

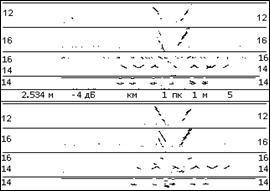

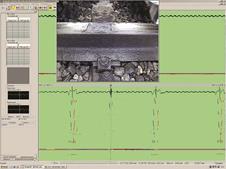

Режим «Поиск-В».

Режим «Поиск-В» также служит для проведения сплошного контроля рельсов, при этом на экране сигналы от каналов дефектоскопа отображаются в виде В-развертки в реальном времени (рис. 57), т.е. при перемещении дефектоскопа сигналы плавно перемещаются по экрану подобно отображению на ПЭВМ. На экран может быть выведены как обе нити, так и любая их них.

Рис. 57 – Вид экрана дефектоскопа в режиме «Поиск-В».

В центре экрана на горизонтальной линии отображаются: масштаб, порог отображения сигналов на экране и путейская координата. В боковых частях указаны значения условной чувствительности по каналам контроля.

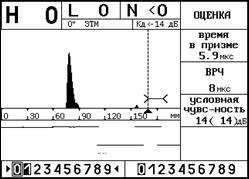

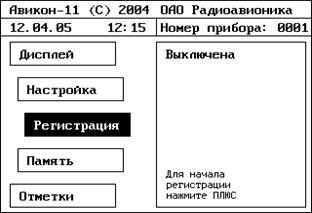

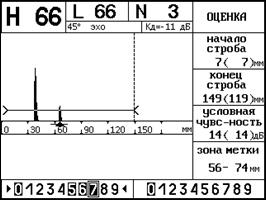

Режим «ОЦЕНКА».

Режим «Оценка» служит для определения точных значений координат отражателей (дефектов), корректировки параметров настройки по каналу (начало строба, конец строба, условная чувствительность и ВРЧ) (рис. 58).

Между А- и В-развертками канала приведена шкала глубины в миллиметрах по рельсу. В пределах строба находится автоматический маркер, который при необходимости может быть перемещен оператором в любое место А-развертки.

На экране отображается А-развертка по выбранному каналу контроля, дополненная цифровой индикацией параметров отражателя и параметров настройки канала. В нижней части сигналы контроля отображаются в виде В-развертки. При перемещении дефектоскопа сигналы отображаются справа налево, порог отображения соответствует минус 6 дБ относительно порога звуковой индикации, а по вертикали на В-развертке отложена длительность А-развертки.

Рис. 58 – Вид экрана дефектоскопа в режиме «Оценка».

При необходимости можно сменить список параметров настройки канала в правой части экрана (кнопкой «F») на другие (рис. 59). При этом появляется возможность выполнить корректировку времени в призме ПЭП для повышения точности определения координат отражателя и отрегулировать ВРЧ.

Рис. 59 – Вид экрана дефектоскопа в режиме «Оценка» с другими параметрами в правой части.

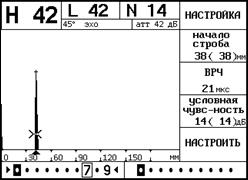

Режим «НАСТРОЙКА». Программирование параметров настроек каналов контроля.

Установить режим работы «Настройка», для чего нажать кнопку «  », выбрать кнопкой «

», выбрать кнопкой «  » или «

» или «  » пункт «Меню/Настройка», нажать кнопку «

» пункт «Меню/Настройка», нажать кнопку «  », затем еще раз нажать кнопку «

», затем еще раз нажать кнопку «  » для подтверждения пункта меню «Настройка/Новая». При этом на экране дефектоскопа должен установиться режим «Настройка» (рис. 60).

» для подтверждения пункта меню «Настройка/Новая». При этом на экране дефектоскопа должен установиться режим «Настройка» (рис. 60).

Рис. 60 – Вид экрана дефектоскопа в режиме «Настройка».

Для настройки каналов «0-1» сплошного контроля выбрать канал нажатием кнопки «0» и нить контроля кнопкой «  ». В нижней части экрана цифра номера установленного канала обведена прямоугольным символом «Ž», а направление символа «

». В нижней части экрана цифра номера установленного канала обведена прямоугольным символом «Ž», а направление символа «  » или «

» или «  » (расположенного в середине нижнего ряда) дополнительно индицирует рельсовую нить, для которой будет настраиваться канал. При этом, в первый момент, вместо цифр будут индицироваться точки, которые по мере настройки каналов будут заменены на цифры (номера каналов).

» (расположенного в середине нижнего ряда) дополнительно индицирует рельсовую нить, для которой будет настраиваться канал. При этом, в первый момент, вместо цифр будут индицироваться точки, которые по мере настройки каналов будут заменены на цифры (номера каналов).

Не вынимая из искательной системы, установить блок ПЭП на заведомо бездефектном участке рельса, отцентрировать искательную систему относительно продольной оси рельса, получить первый донный сигнал от подошвы рельса. При необходимости для получения донного сигнала повысить чувствительность кнопкой «  ».

».

Убедиться, что полученный донный сигнал находится в пределах зоны ВС, а индицируемое (в верхней части экрана ЖКД) значение глубины расположения отражателя Н соответствует высоте рельса ±3 мм. Нажать кнопку «  » («Тип рельса»).

» («Тип рельса»).

Перемещая блок ПЭП в небольших пределах и, при необходимости нажимая кнопки «  » и «

» и «  », добиться:

», добиться:

1. Максимума амплитуды донного сигнала;

2. Положения вершины донного сигнала (по вертикали) между порогом АСД и верхней горизонталью экрана, при этом индицируемое в верхней части экрана ЖКД значение превышения амплитудой сигнала порогового уровня N должно находиться в пределах от 0 до 18 дБ (0 < N < 18).

Не сдвигая блок ПЭП, настроить канал дефектоскопа на рекомендуемую условную чувствительность, для чего нажать кнопку «  ». Рекомендуемые значения условной чувствительности указаны в таблице 2.

». Рекомендуемые значения условной чувствительности указаны в таблице 2.

Таблица 2.

| Канал | Значения условной чувствительности, Ку, дБ | Эталонный отражатель | Мертвая зона, М, мм, не более | |

| сплошного контроля | «0» | 14 | Донная поверхность подошвы на бездефектном участке рельса |

|

| «1» | ||||

| «2» и «3» | 12 | Отверстие  6 мм на глубине 44 мм в СО-3Р 6 мм на глубине 44 мм в СО-3Р

| ||

| «4» | 16 | Отверстие  6 мм на глубине 15 мм в СО-3Р 6 мм на глубине 15 мм в СО-3Р

| ||

| «5» | 16 | Отверстие  6 мм на глубине 44 мм в СО-3Р 6 мм на глубине 44 мм в СО-3Р

| ||

| «6» и «7» | 14 | Отверстие | ||

| «8» и «9» | 16 | |||

| ручного контроля | «0» | 14 | Донная поверхность подошвы на бездефектном участке рельса | - |

| «1» | ||||

| «2» | 16 | Отверстие | 8 | |

| «3» | 14 | 8 | ||

| «4» | 12 | 6 | ||

| «5» | 18 | Отверстие | 3 | |

| «6» | 16 | 3 | ||

Убедиться, что в третьем пункте меню в правой части экрана значение фактической условной чувствительности стало равно значению рекомендуемой условной чувствительности, а показание амплитуды N отличается от них, не более, чем на ±1 дБ. При этом в четвертом пункте меню появится надпись «Настроен», а вместо символа «·» появится номер канала. Канал «1» настраивается автоматически при настройке канала «0».

Примечание: При настройке канала возможно появление сообщения об ошибке в четвертом пункте меню – «Ошибка».

Причины:

ü не было выполнено условие 0 < N < 18 дБ;

ü эхо-сигнал (донный сигнал) не попадает в зону ВС;

ü требуется уточнить максимум амплитуды донного сигнала и (или) заменить ПЭП на более чувствительный.

Откорректировать время в призме ПЭП, для чего:

ü нажать кнопку «  » для смены списка параметров канала;

» для смены списка параметров канала;

ü установить блок ПЭП на поверхность образца СО-3Р напротив метки 20µS. Получить эхо-сигнал от поверхности на глубине 59 мм образца СО-3Р;

ü кнопками «  » и «

» и «  » откорректировать время в призме таким образом, чтобы индицируемое показание R соответствовало значению 59 мм.

» откорректировать время в призме таким образом, чтобы индицируемое показание R соответствовало значению 59 мм.

Для возврата к обычному списку параметров канала следует нажать «  ».

».

Для настройки каналов «2»-«7» сплошного контроля выбрать канал нажатием кнопок «2»-«7» и нить контроля кнопкой «  ». В нижней части экрана цифра номера установленного канала обведена прямоугольным символом «Ž», а направление символа «

». В нижней части экрана цифра номера установленного канала обведена прямоугольным символом «Ž», а направление символа «  » или «

» или «  » (расположенного в середине нижнего ряда) дополнительно индицирует рельсовую нить, для которой будет настраиваться канал. При этом, в первый момент, вместо цифр будут индицироваться точки, которые по мере настройки каналов будут заменены на цифры (номера каналов).

» (расположенного в середине нижнего ряда) дополнительно индицирует рельсовую нить, для которой будет настраиваться канал. При этом, в первый момент, вместо цифр будут индицироваться точки, которые по мере настройки каналов будут заменены на цифры (номера каналов).

Установить блок ПЭП на поверхность образца СО-3Р, учитывая разворот резонатора относительно продольной оси, выявить в образце СО‑3Р отверстие диаметром 6 мм: для каналов «2», «3», «5» и «6» на глубине 44 мм, для каналов «4» – на глубине 15 мм.

При необходимости для получения эхо-сигналов повысить чувствительность кнопкой «  ».

».