АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

Курс лекций

для учреждений высшего образования по специальности

1-51 02 01 «Разработка месторождений полезных ископаемых»

(по направлениям)

О г л а в л е н и е

Тема I. Введение............................................................................................................................. 4

I.1 Цели и задачи дисциплины, этапы развития теории управления, современные проблемы.......................................................................................................................................................... 4

I.2 Общие сведения...................................................................................................................... 4

I.3 Основные понятия, термины, определения....................................................................... 6

Тема II. Производственные процессы..................................................................................... 7

II.1 Структурные схемы систем автоматического управления (регулирования).......... 7

II.2 Обратные связи в схемах систем автоматического управления (регулирования) 12

II.3 Классификация систем автоматического управления (регулирования)................ 13

Тема III. Основные элементы автоматических систем и измерительные схемы. 16

III.1 Датчики физических и механических величин........................................................... 16

III.2 Электрические измерительные схемы.......................................................................... 18

III.3 Усилительные и исполнительные элементы в системах автоматического управления 27

III.4 Реле........................................................................................................................................ 30

III.5 Объекты управления и их свойства............................................................................... 31

Тема IV. Основы теории автоматического регулирования и управления............... 36

IV.1 Основные законы автоматического регулирования: П-, И-, ПИ- закон................ 36

IV.2 Динамические звенья, их свойства и характеристики............................................... 40

IV.3 Передаточная функция..................................................................................................... 42

IV.4 Сущность операционного исчисления......................................................................... 43

IV.5 Преобразования Лапласа................................................................................................. 44

IV.6 Составление уравнений системы автоматического регулирования...................... 46

Тема V. Системы автоматического регулирования (управления)............................. 48

V.1 Показатели качества регулирования.............................................................................. 48

V.1 Устойчивость системы автоматического управления................................................ 53

Тема VI. Микропроцессорная техника в системах автоматического регулирования (управления).................................................................................................................................. 61

VI.1 Логические элементы в электрических схемах.......................................................... 61

VI.2 Интегральные микросхемы............................................................................................. 64

VI.3 Промышленные логические (микропроцессорные) контроллеры......................... 66

Тема VII. Автоматизация технологических процессов при производстве открытых горных работ................................................................................................................................. 75

VII.1 Объекты автоматизации объектов открытых горных работ.................................... 75

Тема VIII. Автоматизация технологических процессов при производстве подземных горных работ................................................................................................................................. 75

VIII.1 Объекты автоматизации горного производства....................................................... 75

Тема IX. Автоматизация процессов заводской переработки горных пород............ 76

IX.1 Цели и задачи дисциплины, этапы развития теории управления, современные проблемы........................................................................................................................................................ 76

Тема X. Автоматизация процессов бурения скважин..................................................... 76

X.1 Цели и задачи дисциплины, этапы развития теории управления, современные проблемы........................................................................................................................................................ 76

Тема XI. Автоматизация технологических процессов при добыче и производстве продукции на основе торфа...................................................................................................... 76

XI.1 Цели и задачи дисциплины, этапы развития теории управления, современные проблемы........................................................................................................................................................ 76

Тема I. Введение

I.1 Цели и задачи дисциплины, этапы развития теории управления, современные проблемы

В настоящее время эффективность работы горнодобывающих и угольных предприятий во многом зависит от уровня автоматизации оборудования, используемого в технологических процессах. Основной задачей управления горным предприятием является обеспечение добычи и переработки полезного ископаемого в требуемом количестве, необходимого качества и с минимальными затратами. Применение современных технических средств автоматизации, автоматических и автоматизированных систем управления технологическим оборудованием и процессами с использованием микропроцессорной техники позволяет обеспечить максимальное повышение труда, снижение себестоимости продукции.

I.2 Общие сведения

Автоматизированное управление производственными процессами в горной промышленности соответствует управлению, при котором запуск структурных единиц рассматриваемых технических объектов осуществляется оператором, а последующая их работа выполняется автоматически на основе выработки управляющих воздействий подсистемами автоматизации без участия обслуживающего персонала.

Автоматизация обеспечивает улучшение технико-экономических показателей и социальной эффективности эксплуатации горных машин по сравнению с дистанционным и, тем более, ручным непосредственным управлением за счет:

• повышения уровня безопасности и снижения энергетических затрат и утомляемости рабочих;

• увеличения производительности труда и улучшения параметров надежности, уменьшения удельных энергозатрат при работе горных машин.

При использовании эффективных подсистем автоматизации создаются условия для вывода персонала в безопасные зоны, что особенно важно при отработке массивов, опасных по внезапным выбросам газа, угля и породы.

Кроме того, для ряда горного оборудования нового поколения автоматизация обязательна, т.к. ручное управление не может обеспечить их работоспособности. В этом случае при проектировании рассматриваемых объектов необходим мехатронических подход, т.е. такое оборудование должно создаваться как органически целостные электро-механо-гидро-электронные системы, включающие в качестве изначально одинаково важных, технически равноправных не только электрические, механические, гидравлические структурные единицы, но и аппаратуру автоматизированного управления. В качестве примеров, иллюстрирующих необходимость указанного мехатронического подхода, можно привести струговые очистные механизированные комплексы с агрегатированными крепями, обеспечивающие дозированную выемку угля, и очистные комбайны с электрическими регуляторами скорости подачи Vп на основе частотно-регулируемых асинхронных электродвигателей.

Можно прогнозировать расширение в дальнейшем области использования перспективного частотно-регулируемого асинхронного электропривода в горном производстве (добыче и обогащении).

Трудности создания надежных и эффективных подсистем автоматизации сложных систем горного производства заключаются прежде всего:

а) в необходимости надежной защиты элементов аппаратуры автоматизации от вредных воздействий в условиях подъемной добычи полезных ископаемых (взрывоопасность, ярко выраженный динамический характер поведения элементов силовых подсистем горных машин, агрессивность шахтных вод, высокая концентрация токопроводящей пыли и др.) и в ограниченных габаритных возможностях встройки элементов аппаратуры в узлы машин;

б) в многообразии характеристик и параметров систем горных массивов (как совокупности взаимосвязанных природных подсистем - угольного пласта, кровли и почвы пласта, а также обрушенных горных пород) при эксплуатации горных машин в различных горно-геологических условиях, что требует приспособленности подсистем автоматизации к соответствующей гибкой адаптации к указанным характеристикам и параметрам, которые могут существенно изменяться в пространстве и во времени дажев пределах одного и того же забоя;

в) в большом количестве секций и исполнительных гидроцилиндров (гидростоек, гидродомкратов, гидропатронов) механизированных крепей, в многооперационности при функционировании, рассредоточении и высокой подвижности объектов управления в составе очистных комплексов и агрегатов.

Задачи подсистем автоматизации горного производства можно условно разбить на 5 групп.

I. Управление режимными параметрами (скоростями подачи Vп и резания Vр) в процессе работы машин, разрушающих массив рабочим инструментом, с целью обеспечения прежде всего рациональных или требуемых значений соответствующих функций цели энергетического характера.

II. Обеспечение качественной отработки выемочными машинами выработок по границам «выработка-вмещающие породы».

III. Управление рабочими операциями секций механизированной крепи и става забойного конвейера или базовой балки в составе очистных комплексов либо агрегатов в соответствии с принятыми технологическими схемами их работы.

IV. Обеспечение необходимых видов защит горных машин и оборудования от различного рода технологических перегрузок и нештатных ситуаций, например, отключение электродвигателей при их опрокидывании и несостоявшихся пусках, наличии опасной концентрации метана, недопустимом снижении расхода и давления воды в подсистеме орошения и др.

V. Выполнение функций сервисного характера, улучшающих качество эксплуатации горных машин и оборудования. В качестве примера можно указать следующие функции: диагностическое обеспечение контроля технического состояния ответственных узлов; отработка необходимых временных задержек между подачей предупредительных сигналов и включением электродвигателей или между последовательными включениями электродвигателей; дистанционное управление электродвигателями и исполнительными гидроцилиндрами; автоматизированное управление наращиванием и разборкой бурового става и т.д.

Подсистемы автоматизации горных машин и оборудования должны формироваться на основе приспособленных к работе в подземных условиях компьютеров, эффективно работающих датчиков разных типов и современных средств отображения информации о состоянии управляемых технических объектов.

При создании рассматриваемых подсистем должна сохраняться возможность непосредственного управления горными машинами для проведения пусконаладочных и ремонтных работ.

I.3 Основные понятия, термины, определения

Основные виды систем автоматизации:

автоматизированная система планирования (АСП),

автоматизированная система научных исследований (АСНИ),

система автоматизированного проектирования (САПР),

автоматизированный экспериментальный комплекс (АЭК),

гибкое автоматизированное производство (ГАП) и автоматизированная система управления технологическим процессом (АСУ ТП),

автоматизированная система управления эксплуатацией (АСУ) и система автоматического управления (САУ),

система автоматического регулирования (САР).

Автоматика – отрасль науки и техники, которая охватывает теорию автоматического управления, а также принципы построения автоматических систем и технические средства, для реализации этих систем.

Автоматизация - применение технических средств, экономическо-математических методов и систем управления, освобождающих человека полностью или частично от непосредственного участия в процессе получения, преобразования, передачи и использования энергии, материалов или информации.

Совокупность предписаний, ведущих к правильному выполнению технологического процесса в каком-либо устройстве или ряде устройств, выполняющий один и тот же технологический процесс называется алгоритмом (законом) функционирования устройства или системы.

Устройства или совокупность устройств, осуществляющих тот или иной технологический процесс, которые нуждаются в оказании специально организованных командах извне для выполнения алгоритма функционирования называются объектом управления (ОУ).

Каждый ОУ должен иметь устройство, называемое управляющим органом, при изменении положения или состояния которого, показатели процесса будут изменяться в заданных пределах или заданных направлениях. Через управляющий орган в ОУ поступают воздействия, которые позволяют осуществлять заданный алгоритм функционирования.

Совокупность предписаний, определяющая характер воздействий извне на управляемый объект с целью управления или заданного (предписанного) алгоритма функционирования называется алгоритмом управления. Физические показатели процесса или объекта, которые преднамеренно изменяются, или сохраняются неизменными в процессе управления называются управляемыми (регулируемыми) величинами или координатами. Обычно управляемые величины в объектах управления характеризуют качественные показатели процесса. Поэтому управлять объектом – это значит создавать условия, при которых качественные показатели изменялись бы по требуемому закону с определенной точностью, независимо от действующих на объект внешних условий.

Управление – это преднамеренное воздействие на объект управления, обеспечивающее достижение определенных самим технологическим процессом целей.

Если управление осуществляется без непосредственного участия человека, то оно называется автоматическим, а если с участием, то ручным.

Автоматическим управляющим устройством (АУУ) называют техническое устройство, осуществляющее воздействие на объект управления, в соответствии с заложенным в нем алгоритмом управления. АУУ воздействует на ОУ через орган управления. Совокупность ОУ и АУУ взаимодействующих между собой, в соответствии с алгоритмом управления называют системой автоматического управления (САУ).

Из всех операций управления ТП объединенных определением САУ наибольший интерес для практических целей представляют операции по поддержанию или изменению показателей процесса.

Такого рода операций получили название процесса регулирования. Техническое устройство, предназначенное для автоматического поддержания постоянного значения показателей процесса регулирования или изменения этих показателей по какому-либо требуемому закону называют автоматическим регулятором (АР). Совокупность ОР с АР называют системой автоматического регулирования (САР).

III.4 Реле

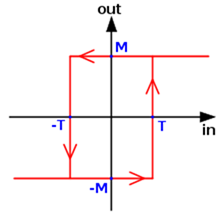

Реле́ — элемент автоматических устройств, который при воздействии на него внешних физических явлений скачкообразно принимает конечное число значений выходной величины.

По виду физических величин, на которые реагируют реле, они делятся на: электрические, механические, тепловые, оптические, магнитные, акустические. Часто реле, которые должны реагировать на неэлектрические величины, выполняют с помощью датчиков, соединенных с электрическими релейными элементами.

Релейные элементы характеризуются параметрами, относящиеся к входным и выходным воздействиям:

срабатывание — минимальное значение воздействия (на входе) при таком его возрастании, что релейный элемент изменяет свое состояние и одновременно воздействует на выходе в соответствии с релейной характеристикой;

отпускание — минимальное значение воздействия на входе при таком его уменьшении, что релейный элемент возвращается в свое первоначальное состояние.

В связи с не идеальностью релейной характеристики эти величины обычно не совпадают друг с другом (гистерезис).

Петля гистерезиса

В ряде случаев релейный элемент может обладать свойствами фиксации, то есть оставаться в занятом им состоянии и после снятия воздействия на входе. В этом случае релейный элемент возвращается в первоначальное состояние обычно после подачи воздействия на другой его вход (или воздействие противоположного знака воздействия на тот же вход). Максимальное значение такого воздействия при его возрастании, вызывающее возвращение релейного элемента в первоначальное состояние, называется параметром возврата. Отношение параметра отпускания к параметру срабатывания называется коэффициентом отпускания. Характеристикой релейного элемента служит так же его быстродействие, определяемое временем срабатывания и временем отпускания или возврата. В ряде случаев важными характеристиками релейного элемента являются: потребление энергии, вес, занимаемый объём и т. п.

По виду физических явлений, используемых для действия релейных элементов, они делятся на механические и электрические.[2] Которые в свою очередь могут быть контактные и бесконтактные.

Интегрирующая составляющая

Интегрирующая составляющая пропорциональна интегралу по времени от отклонения регулируемой величины. Её используют для устранения статической ошибки. Она позволяет регулятору со временем учесть статическую ошибку.

Если система не испытывает внешних возмущений, то через некоторое время регулируемая величина стабилизируется на заданном значении, сигнал пропорциональной составляющей будет равен нулю, а выходной сигнал будет полностью обеспечиваться интегрирующей составляющей. Тем не менее, интегрирующая составляющая также может приводить к автоколебаниям при неправильном выборе её коэффициента.

IV.3 Передаточная функция

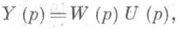

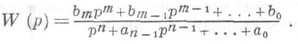

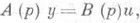

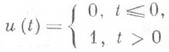

Передаточная функция линейной стационарной системы управления (системы автоматич. регулирования) – преобразованная формула отклика системы на воздействие единичной импульсной функции (дельта-функции) при нулевых условиях в момент t=0 (сам этот отклик наз. функцией веса, импульсной переходной функцией или импульсной характеристикой системы). Эквивалентное определение: передаточной функции есть отношение изображений по Лапласу (см. Операционное исчисление).выходного и входного сигналов с нулевыми начальными данными. Передаточная функция представляет собой дробно-рациональную функцию W(p) комплексного переменного р (s); она является коэффициентом в линейном соотношении

(1)

(1)

связывающем изображение по Лапласу U(р) входа системы (воздействия, управления) и(t).и изображение по Лапласу Y(р).выхода системы (отклика, реакции) y(t).с нулевыми начальными значениями. В теории управления соотношение (1) принято изображать графически (см. рис.).

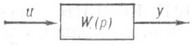

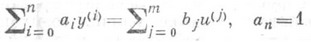

Пусть, например, система управления описывается линейным обыкновенным дифференциальным уравнением с постоянными коэффициентами

(2) (в реальных системах, как правило,

(2) (в реальных системах, как правило,  ).

).

Тогда

(3)

(3)

Это же выражение можно получить, если, используя операторную форму записи уравнения (2) с помощью оператора дифференцирования р

определить П. ф. как отношение входного оператора системы В(р) к собственному оператору системы (р). П. ф. (3) системы (2) допускает следующее толкование: если выбрать управление

определить П. ф. как отношение входного оператора системы В(р) к собственному оператору системы (р). П. ф. (3) системы (2) допускает следующее толкование: если выбрать управление  , где s - комплексное число такое, что

, где s - комплексное число такое, что  , то линейное неоднородное уравнение (2) имеет частное решение

, то линейное неоднородное уравнение (2) имеет частное решение  .

.

Передаточную функцию не следует путать с переходной функцией, к-рая представляет собой отклик системы на воздействие единичной ступенчатой ф у н к ц и и

при нулевых начальных условиях.

Передаточная функция является одним из основных понятий теории линейных стационарных систем управления. Она не зависит от характера приложенных к системе управляющих воздействий, а определяется лишь параметрами самой системы и дает тем самым ее динамич. характеристику. Особую роль в теории управления играет функция W(iw) чисто мнимого аргумента, наз. амплитудно-фазовой, или частотной, характеристикой системы. Понятие П. ф. обобщается и на линейные системы управления иных типов (матричные, нестационарные, дискретные, с распределенными параметрами и др.).

Понятие устойчивости

Одним из первых вопросов, возникающих при исследовании и проектировании линейных систем управления, является вопрос об их устойчивости. Линейная система называется устойчивой, если при выведении ее внешними воздействиями из состояния равновесия (покоя) она возвращается в него после прекращения внешних воздействий. Если после прекращения внешнего воздействия система не возвращается к состоянию равновесия, то она является неустойчивой. Для нормального функционирования системы управления необходимо, чтобы она была устойчивой, так как в противном случае в ней возникают большие ошибки.

Определение устойчивости обычно проводят на начальном этапе создания системы управления. Это объясняется двумя причинами. Во-первых, анализ устойчивости довольно прост. Во-вторых, неустойчивые системы могут быть скорректированы, т.е. преобразованы в устойчивые с помощью добавления специальных корректирующих звеньев.

Запас устойчивости

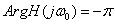

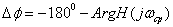

Еще одним достоинством рассматриваемого критерия является возможность определения запаса устойчивости системы управления. Запас устойчивости характеризуют двумя показателями: запасом устойчивости по усилению и запасом устойчивости по фазе.

Запас устойчивости по усилению определяется величиной g =1/|H(jw0)|, где w0 - частота, на которой  (рис. 17,а). Запас устойчивости g показывает, во сколько раз должен измениться (увеличиться) модуль передаточной функции разомкнутой системы управления, чтобы замкнутая система оказалась на границе устойчивости. Требуемый запас устойчивости зависит от того, насколько в процессе работы может возрастать коэффициент передачи системы по сравнению с расчетным.

(рис. 17,а). Запас устойчивости g показывает, во сколько раз должен измениться (увеличиться) модуль передаточной функции разомкнутой системы управления, чтобы замкнутая система оказалась на границе устойчивости. Требуемый запас устойчивости зависит от того, насколько в процессе работы может возрастать коэффициент передачи системы по сравнению с расчетным.

Запас устойчивости по фазе оценивается величиной угла  , где частота wсp , называемая частотой среза, определяется условием |H(jwcp)|=1 (рис. 17, б).

, где частота wсp , называемая частотой среза, определяется условием |H(jwcp)|=1 (рис. 17, б).

Величина Dj показывает, насколько должна измениться фазовая характеристика разомкнутой системы управления, чтобы замкнутая система оказалась на границе устойчивости. Запас устойчивости по фазе обычно считается достаточным, если

|Dj| ³ 30o.

Рис. 17.

История

Первые логические контроллеры появились в виде шкафов с набором соединённых между собой реле и контактов. Эта схема задавалась жёстко на этапе проектирования и не могла быть изменена далее. Первым в мире, программируемым логическим контроллером, в 1968 году стал Modicon 084 (1968) (от англ. modular digital controller), имевший 4 кБ памяти.

Термин PLC ввел Odo Josef Struger (Allen-Bradley) в 1971 году. Он также сыграл ключевую роль в унификации языков программирования ПЛК и принятии стандарта IEC61131-3. Вместе с Richard Morley (Modicon) их называют 'отцами ПЛК’. Параллельно с термином ПЛК в 1970-е годы широко использовался термин микропроцессорный командоаппарат.

В первых ПЛК, пришедших на замену релейным логическим контроллерам, логика работы программировалась схемой соединений LD. Устройство имело тот же принцип работы, но реле и контакты (кроме входных и выходных) были виртуальными, то есть существовали в виде программы, выполняемой микроконтроллером ПЛК. Современные ПЛК являются свободно программируемыми.

Виды ПЛК

- Основные ПЛК,

- Программируемое (интеллектуальные) реле,

- Программные ПЛК на базе IBM PC-совместимых компьютеров (англ. SoftPLC),

- ПЛК на базе простейших микропроцессоров (i8088/8086/8051 и т. п.),

- Контроллер ЭСУД (Электронная система управления двигателем).

Структуры систем управления

- Централизованная: в корзину ПЛК устанавливаются модули ввода-вывода. Датчики и исполнительные устройства подключаются отдельными проводами непосредственно, либо при помощи модулей согласования к входам/выходам сигнальных модулей;

- Распределенная: удалённые от ПЛК датчики и исполнительные устройства связаны с ПЛК посредством каналов связи и, возможно, корзин-расширителей с использованием связей типа «ведущий-ведомый» (англ. Master-Slave).

Интерфейсы ПЛК

См. также: Промышленная сеть

- RS-232

- RS-485

- Modbus

- CC-Link

- Profibus

- DeviceNet

- ControlNet

- CAN

- AS-Interface

- Industrial Ethernet

Языки программирования ПЛК

Для программирования ПЛК используются стандартизированные языки МЭК (IEC) стандарта IEC61131-3

Языки программирования (графические)

- LD (Ladder Diagram) — Язык релейных схем — самый распространённый язык для PLC

- FBD (Function Block Diagram) — Язык функциональных блоков — 2-й по распространённости язык для PLC

- SFC (Sequential Function Chart) — Язык диаграмм состояний — используется для программирования автоматов

- CFC (Continuous Function Chart) — Не сертифицирован IEC61131-3, дальнейшее развитие FBD

Языки программирования (текстовые)

- IL (Instruction List) — Ассемблеро-подобный язык

- ST (Structured Text) — Паскале-подобный язык

- C-YART — Си-подобный язык (YART Studio)

Структурно в IEC61131-3 среда исполнения представляет собой набор ресурсов (в большинстве случаев это и есть ПЛК, хотя некоторые мощные компьютеры под управлением многозадачных ОС представляют возможность запустить несколько программ типа softPLC и имитировать на одном ЦП несколько ресурсов). Ресурс предоставляет возможность исполнять задачи. Задачи представляют собой набор программ. Задачи могут вызываться циклически, по событию, с максимальной частотой.

Программа — это один из типов программных модулей POU. Модули (POU) могут быть типа программа, функциональный блок и функция. В некоторых случаях для программирования ПЛК используются нестандартные языки, например: Блок-схемы алгоритмов С-ориентированная среда разработки программ для ПЛК. HiGraph 7 — язык управления на основе графа состояний системы.

Инструменты программирования ПЛК на языках МЭК 61131-3 могут быть специализированными для отдельного семейства ПЛК или универсальными, работающими с несколькими (но далеко не всеми) типами контроллеров:

- CoDeSys

- ISaGRAF

- ИСР "КРУГОЛ"

- Beremiz

- KLogic

Программирование ПЛК

- Конфигурируемые: В ПЛК хранится несколько программ, а через клавиатуру ПЛК выбирается нужная версия программы;

- Свободно программируемые: программа загружается в ПЛК через его специальный интерфейс с Персонального компьютера используя специальное ПО производителя, иногда с помощью программатора.

Программирование ПЛК имеет отличие от традиционного программирования. Это связано с тем, что ПЛК исполняют бесконечную последовательность программных циклов, в каждом из которых:

- считывание входных сигналов, в том числе манипуляций, например, на клавиатуре оператором;

- вычисления выходных сигналов и проверка логических условий;

- выдача управляющих сигналов и при необходимости управление индикаторами интерфейса оператора.

Поэтому при программировании ПЛК используются флаги - булевые переменные признаков прохождения алгоритмом программы тех или иных ветвей условных переходов. Отсюда, при программировании ПЛК от программиста требуется определённый навык.

Например, процедуры начальной инициализации системы после сброса или включения питания. Эти процедуры нужно исполнять только однократно. Поэтому вводят булевую переменную (флаг) завершения инициализации, устанавливаемую при завершении инициализации. Программа анализирует этот флаг, и если он установлен, то обходит исполнение кода процедур инициализации.

Структура и устройство ПЛК

С чего начиналась промышленная автоматика? А начиналось все с контактно-релейных схем управления промышленными процессами. Кроме жуткого «шелестения», контактно релейные схемы имели фиксированную логику работы, и в случае изменения алгоритма, необходимо основательно переделать монтажную схему

Бурное развитие микропроцессорной техники, привели к созданию систем управления технологическими процессами на базе промышленных контроллеров. Но это не означает, что реле изжили себя, у них просто своя ниша для применения.

ПЛК – программируемый логический контроллер, представляют собой микропроцессорное устройство, предназначенное для сбора, преобразования, обработки, хранения информации и выработки команд управления, имеющий конечное количество входов и выходов, подключенных к ним датчиков, ключей, исполнительных механизмов к объекту управления, и предназначенный для работы в режимах реального времени.

Принцип работы ПЛК несколько отличается от «обычных» микропроцессорных устройств. Программное обеспечение универсальных контроллеров состоит из двух частей. Первая часть это системное программное обеспечение. Проводя аналогию с компьютером можно сказать, что это операционная система, т.е. управляет работой узлов контроллера, взаимосвязи составляющих частей, внутренней диагностикой. Системное программное обеспечение ПЛК расположено в постоянной памяти центрального процессора и всегда готово к работе. По включению питания, ПЛК готов взять на себя управление системой уже через несколько миллисекунд. ПЛК работают циклически по методу периодического опроса входных данных.

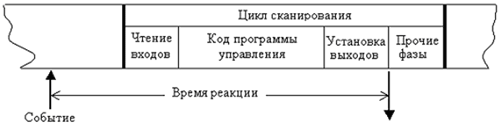

Рабочий цикл ПЛК включает 4 фазы:

1. Опрос входов

2. Выполнение пользовательской программы

3. Установку значений выходов

4. Некоторые вспомогательные операции (диагностика, подготовка данных для отладчика, визуализации и т. д.).

Выполнение 1 фазы обеспечивается системным программным обеспечением. После чего управление передается прикладной программе, той программе, которую вы сами записали в память, по этой программе контроллер делает то что вы пожелаете, а по ее завершению управление опять передается системному уровню. За счет этого обеспечивается максимальная простота построения прикладной программы – ее создатель не должен знать, как производится управление аппаратными ресурсами. Необходимо знать с какого входа приходит сигнал и как на него реагировать на выходах

Очевидно, что время реакции на событие будет зависеть от времени выполнения одного цикла прикладной программы. Определение времени реакции – времени от момента события до момента выдачи соответствующего управляющего сигнала – поясняется на рисунке:

Обладая памятью, ПЛК в зависимости от предыстории событий, способен реагировать по-разному на текущие события. Возможности перепрограммирования, управления по времени, развитые вычислительные способности, включая цифровую обработку сигналов, поднимают ПЛК на более высокий уровень в отличие от простых комбинационных автоматов.

Рассмотрим входа и выхода ПЛК. Существует три вида входов дискретные, аналоговые и специальные

Один дискретный вход ПЛК способен принимать один бинарный электрический сигнал, описываемый двумя состояниями – включен или выключен. Все дискретные входы (общего исполнения) контроллеров обычно рассчитаны на прием стандартных сигналов с уровнем 24 В постоянного тока. Типовое значение тока одного дискретного входа (при входном напряжении 24 В) составляет около 10 мА.

Аналоговый электрический сигнал отражает уровень напряжения или тока, соответствующий некоторой физической величине, в каждый момент времени. Это может быть температура, давление, вес, положение, скорость, частота и т. д.

Поскольку ПЛК является цифровой вычислительной машиной, аналоговые входные сигналы обязательно подвергаются аналого-цифровому преобразованию (АЦП). В результате, образуется дискретная переменная определенной разрядности. Как правило, в ПЛК применяются 8 - 12 разрядные преобразователи, что в большинстве случаев, исходя из современных требований по точности управления технологическими процессами, является достаточным. Кроме этого АЦП более высокой разрядности не оправдывают себя, в первую очередь из-за высокого уровня индустриальных помех, характерных для условий работы контроллеров.

Практически все модули аналогового ввода являются многоканальными. Входной коммутатор подключает вход АЦП к необходимому входу модуля.

Стандартные дискретные и аналоговые входы ПЛК способны удовлетворить большинство потребностей систем промышленной автоматики. Необходимость применения специализированных входов возникает в случаях, когда непосредственная обработка некоторого сигнала программно затруднена, например, требует много времени.

Наиболее часто ПЛК оснащаются специализированными счетными входами для измерения длительности, фиксации фронтов и подсчета импульсов.

Например, при измерении положения и скорости вращения вала очень распространены устройства, формирующие определенное количество импульсов за один оборот – поворотные шифраторы. Частота следования импульсов может достигать нескольких мегагерц. Даже если процессор ПЛК обладает достаточным быстродействием, непосредственный подсчет импульсов в пользовательской программе будет весьма расточительным по времени. Здесь желательно иметь специализированный аппаратный входной блок, способный провести первичную обработку и сформировать, необходимые для прикладной задачи величины.

Вторым распространенным типом специализированных входов являются входы способные очень быстро запускать заданные пользовательские задачи с прерыванием выполнения основной программы – входы прерываний.

Дискретный выход также имеет два состояния – включен и выключен. Они нужны для управления: электромагнитных клапанов, катушек, пускателей, световые сигнализаторы и т.д. В общем сфера их применения огромна, и охватывает почти всю промышленную автоматику.

Конструктивно ПЛК подразделяются на моноблочные, модульные и распределенные. Моноблочные имеют фиксированный набор входов выходов

В модульных контроллерах модули входов – выходов устанавливаются в разном составе и количестве в зависимости от предстоящей задачи

В распределенных системах модули или даже отдельные входа-выхода, образующие единую систему управления, могут быть разнесены на значительные расстояния

Языки программирования ПЛК

При создании системы управления технологического процесса, всегда существует проблема по взаимопониманию программиста и технологов. Технолог скажет «нам надо немного подсыпать, чуть подмешать, еще подсыпать и чуть нагреть». И мало когда следует ждать от технолога формализованного описания алгоритма. И получалось так, что программисту нужно долго вникать в тех. Процесс, потом писать программу. Зачастую при таком подходе программист остается единственным человеком, способным разобраться в своем творении, со всеми вытекающими отсюда последствиями. Такая ситуация породила стремлении создание технологических языков программирования, доступные инженерам и технологам и максимально упрощающим процесс программирования

За последнее десятилетие появилось несколько технологических языков. Более того, Международной Электротехнической Комиссией разработан стандарт МЭК-61131-3, концентрирующий все передовое в области языков программирования для систем автоматизации технологических процессов. Этот стандарт требует от различных изготовителей ПЛК предлагать команды, являющиеся одинаковыми и по внешнему виду, и по действию.

Стандарт специфицирует 5 языков программирования:

- Sequential Function Chart (SFC) – язык последовательных функциональных блоков;

- Function Block Diagram (FBD) – язык функциональных блоковых диаграмм;

- Ladder Diagrams (LАD) – язык релейных диаграмм;

- Statement List (STL) – язык структурированного текста, язык высокого уровня. Напоминает собой Паскаль

- Instruction List (IL) – язык инструкций., это типичный ассемблер с аккумулятором и переходам по метке.

Язык LAD или KOP (с немецкого Kontaktplan) похожи на электрические схемы релейной логики. Поэтому инженерам не знающим мудреных языков программирования, не составит труда написать программу. Язык FBD напоминает создание схем на логических элементах. В каждом из этих языков есть свои минусы и плюсы. Поэтому при выборе специалисты основываются в основном на личном опыте. Хотя большинство программных комплексов дают возможность переконвертировать уже написанную программу из одного языку в другой. Так как некоторые задачи изящно и просто решаются на одном языке, а на другом придется столкнуться с некоторыми трудностями

Наибольшее распространение в настоящее время получили языки LAD, STL и FBD.

Большинство фирм изготовители ПЛК традиционно имеют собственные фирменные наработки в области инструментального программного обеспечения. Например: такие как «Concept» Schneider Electric, «Step 7» Siemens.

АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

Курс лекций

для учреждений высшего образования по специальности

1-51 02 01 «Разработка месторождений полезных ископаемых»

(по направлениям)

О г л а в л е н и е

Тема I. Введение............................................................................................................................. 4

I.1 Цели и задачи дисциплины, этапы развития теории управления, современные проблемы.......................................................................................................................................................... 4

I.2 Общие сведения...................................................................................................................... 4

I.3 Основные понятия, термины, определения....................................................................... 6

Тема II. Производственные процессы..................................................................................... 7

II.1 Структурные схемы систем автоматического управления (регулирования).......... 7

II.2 Обратные связи в схемах систем автоматического управления (регулирования) 12

II.3 Классификация систем автоматического управления (регулирования)................ 13

Тема III. Основные элементы автоматических систем и измерительные схемы. 16

III.1 Датчики физических и механических величин........................................................... 16

III.2 Электрические измерительные схемы.......................................................................... 18

III.3 Усилительные и исполнительные элементы в системах автоматического управления 27

III.4 Реле........................................................................................................................................ 30

III.5 Объекты управления и их свойства............................................................................... 31

Тема IV. Основы теории автоматического регулирования и управления............... 36

IV.1 Основные законы автоматического регулирования: П-, И-, ПИ- закон................ 36

IV.2 Динамические звенья, их свойства и характеристики............................................... 40

IV.3 Передаточная функция..................................................................................................... 42

IV.4 Сущность операционного исчисления......................................................................... 43

IV.5 Преобразования Лапласа................................................................................................. 44

IV.6 Составление уравнений системы автоматического регулирования...................... 46

Тема V. Системы автоматического регулирования (управления)............................. 48

V.1 Показатели качества регулирования.............................................................................. 48

V.1 Устойчивость системы автоматического управления................................................ 53

Тема VI. Микропроцессорная техника в системах автоматического регулирования (управления).................................................................................................................................. 61

VI.1 Логические элементы в электрических схемах.......................................................... 61

VI.2 Интегральные микросхемы............................................................................................. 64

VI.3 Промышленные логические (микропроцессорные) контроллеры......................... 66

Тема VII. Автоматизация технологических процессов при производстве открытых горных работ................................................................................................................................. 75

VII.1 Объекты автоматизации объектов открытых горных работ.................................... 75

Тема VIII. Автоматизация технологических процессов при производстве подземных горных работ................................................................................................................................. 75

VIII.1 Объекты автоматизации горного производства....................................................... 75

Тема IX. Автоматизация процессов заводской переработки горных пород............ 76

IX.1 Цели и задачи дисциплины, этапы развития теории управления, современные проблемы........................................................................................................................................................ 76

Тема X. Автоматизация процессов бурения скважин..................................................... 76

X.1 Цели и задачи дисциплины, этапы развития теории управления, современные проблемы........................................................................................................................................................ 76

Тема XI. Автоматизация технологических процессов при добыче и производстве продукции на основе торфа...................................................................................................... 76

XI.1 Цели и задачи дисциплины, этапы развития теории управления, современные проблемы........................................................................................................................................................ 76

Тема I. Введение

I.1 Цели и задачи дисциплины, этапы развития теории управления, современные проблемы

В настоящее время эффективность работы горнодобывающих и угольных предприятий во многом зависит от уровня автоматизации оборудования, используемого в технологических процессах. Основной задачей управления горным предприятием является обеспечение добычи и переработки полезного ископаемого в требуемом количестве, необходимого качества и с минимальными затратами. Применение современных технических средств автоматизации, автоматических и автоматизированных систем управления технологическим оборудованием и процессами с использованием микропроцессорной техники позволяет обеспечить максимальное повышение труда, снижение себестоимости продукции.

I.2 Общие сведения

Автоматизированное управление производственными процессами в горной промышленности соответствует управлению, при котором запуск структурных единиц рассматриваемых технических объектов осуществляется оператором, а последующая их работа выполняется автоматически на основе выработки управляющих воздействий подсистемами автоматизации без участия обслуживающего персонала.

Автоматизация обеспечивает улучшение технико-экономических показателей и социальной эффективности эксплуатации горных машин по сравнению с дистанционным и, тем более, ручным непосредственным управлением за счет:

• повышения уровня безопасности и снижения энергетических затрат и утомляемости рабочих;

• увеличения производительности труда и улучшения параметров надежности, уменьшения удельных энергозатрат при работе горных машин.

При использовании эффективных подсистем автоматизации создаются условия для вывода персонала в безопасные зоны, что особенно важно при отработке массивов, опасных по внезапным выбросам газа, угля и породы.

Кроме того, для ряда горного оборудования нового поколения автоматизация обязательна, т.к. ручное управление не может обеспечить их работоспособности. В этом случае при проектировании рассматриваемых объектов необходим мехатронических подход, т.е. такое оборудование должно создаваться как органически целостные электро-механо-гидро-электронные системы, включающие в качестве изначально одинаково важных, технически равноправных не только электрические, механические, гидравлические структурные единицы, но и аппаратуру автоматизированного управления. В качестве примеров, иллюстрирующих необходимость указанного мехатронического подхода, можно привести струговые очистные механизированные комплексы с агрегатированными крепями, обеспечивающие дозированную выемку угля, и очистные комбайны с электрическими регуляторами скорости подачи Vп на основе частотно-регулируемых асинхронных электродвигателей.

Можно прогнозировать расширение в дальнейшем области использования перспективного частотно-регулируемого асинхронного электропривода в горном производстве (добыче и обогащении).

Трудности создания надежных и эффективных подсистем автоматизации сложных систем горного производства заключаются прежде всего:

а) в необходимости надежной защиты элементов аппаратуры автоматизации от вредных воздействий в условиях подъемной добычи полезных ископаемых (взрывоопасность, ярко выраженный динамический характер поведения элементов силовых подсистем горных машин, агрессивность шахтных вод, высокая концентрация токопроводящей пыли и др.) и в ограниченных габаритных возможностях встройки элементов аппаратуры в узлы машин;

б) в многообразии характеристик и параметров систем горных массивов (как совокупности взаимосвязанных природных подсистем - угольного пласта, кровли и почвы пласта, а также обрушенных горных пород) при эксплуатации горных машин в различных горно-геологических условиях, что требует приспособленности подсистем автоматизации к соответствующей гибкой адаптации к указанным характеристикам и параметрам, которые могут существенно изменяться в пространстве и во времени дажев пределах одного и того же забоя;

в) в большом количестве секций и исполнительных гидроцилиндров (гидростоек, гидродомкратов, гидропатронов) механизированных крепей, в многооперационности при функционировании, рассредоточении и высокой подвижности объектов управления в составе очистных комплексов и агрегатов.

Задачи подсистем автоматизации горного производства можно условно разбить на 5 групп.

I. Управление режимными параметрами (скоростями подачи Vп и резания Vр) в процессе работы машин, разрушающих массив рабочим инструментом, с целью обеспечения прежде всего рациональных или требуемых значений соответствующих функций цели энергетического характера.

II. Обеспечение качественной отработки выемочными машинами выработок по границам «выработка-вмещающие породы».

III. Управление рабочими операциями секций механизированной крепи и става забойного конвейера или базовой балки в составе очистных комплексов либо агрегатов в соответствии с принятыми технологическими схемами их работы.

IV. Обеспечение необходимых видов защит горных машин и оборудования от различного рода технологических перегрузок и нештатных ситуаций, например, отключение электродвигателей при их опрокидывании и несостоявшихся пусках, наличии опасной концентрации метана, недопустимом снижении расхода и давления воды в подсистеме орошения и др.

V. Выполнение функций сервисного характера, улучшающих качество эксплуатации горных машин и оборудования. В качестве примера можно указать следующие функции: диагностическое обеспечение контроля технического состояния ответственных узлов; отработка необходимых временных задержек между подачей предупредительных сигналов и включением электродвигателей или между последовательными включениями электродвигателей; дистанционное управление электродвигателями и исполнительными гидроцилиндрами; автоматизированное управление наращиванием и разборкой бурового става и т.д.

Подсистемы автоматизации горных машин и оборудования должны формироваться на основе приспособленных к работе в подземных условиях компьютеров, эффективно работающих датчиков разных типов и современных средств отображения информации о состоянии управляемых технических объектов.

При создании рассматриваемых подсистем должна сохраняться возможность непосредственного управления горными машинами для проведения пусконаладочных и ремонтных работ.

I.3 Основные понятия, термины, определения

Основные виды систем автоматизации:

автоматизированная система планирования (АСП),

автоматизированная система научных исследований (АСНИ),

система автоматизированного проектирования (САПР),

автоматизированный экспериментальный комплекс (АЭК),

гибкое автоматизированное производство (ГАП) и автоматизированная система управления технологическим процессом (АСУ ТП),

автоматизированная система управления эксплуатацией (АСУ) и система автоматического управления (САУ),

система автоматического регулирования (САР).

Автоматика – отрасль науки и техники, которая охватывает теорию автоматического управления, а также принципы построения автоматических систем и технические средства, для реализации этих систем.

Автоматизация - применение технических средств, экономическо-математических методов и систем управления, освобождающих человека полностью или частично от непосредственного участия в процессе получения, преобразования, передачи и использования энергии, материалов или информации.

Совокупность предписаний, ведущих к правильному выполнению технологического процесса в каком-либо устройстве или ряде устройств, выполняющий один и тот же технологический процесс называется алгоритмом (законом) функционирования устройства или системы.

Устройства или совокупность устройств, осуществляющих тот или иной технологический процесс, которые нуждаются в оказании специально организованных командах извне для выполнения алгоритма функционирования называются объектом управления (ОУ).

Каждый ОУ должен иметь устройство, называемое управляющим органом, при изменении положения или состояния которого, показатели процесса будут изменяться в заданных пределах или заданных направлениях. Через управляющий орган в ОУ поступают воздействия, которые позволяют осуществлять заданный алгоритм функционирования.

Совокупность предписаний, определяющая характер воздействий извне на управляемый объект с целью управления или заданного (предписанного) алгоритма функционирования называется алгоритмом управления. Физические показатели процесса или объекта, которые преднамеренно изменяются, или сохраняются неизменными в процессе управления называются управляемыми (регулируемыми) величинами или координатами. Обычно управляемые величины в объектах управления характеризуют качественные показатели процесса. Поэтому управлять объектом – это значит создавать условия, при которых качественные показатели изменялись бы по требуемому закону с определенной точностью, независимо от действующих на объект внешних условий.

Управление – это преднамеренное воздействие на объект управления, обеспечивающее достижение определенных самим технологическим процессом целей.

Если управление осуществляется без непосредственного участия человека, то оно называется автоматическим, а если с участием, то ручным.

Автоматическим управляющим устройством (АУУ) называют техническое устройство, осуществляющее воздействие на объект управления, в соответствии с заложенным в нем алгоритмом управления. АУУ воздействует на ОУ через орган управления. Совокупность ОУ и АУУ взаимодействующих между собой, в соответствии с алгоритмом управления называют системой автоматического управления (САУ).

Из всех операций управления ТП объединенных определением САУ наибольший интерес для практических целей представляют операции по поддержанию или изменению показателей процесса.

Такого рода операций получили название процесса регулирования. Техническое устройство, предназначенное для автоматического поддержания постоянного значения показателей процесса регулирования или изменения этих показателей по какому-либо требуемому закону называют автоматическим регулятором (АР). Совокупность ОР с АР называют системой автоматического регулирования (САР).

Дата: 2019-03-05, просмотров: 481.