МОДУЛЬ 1. СТРУКТУРА И СВОЙСТВА МАТЕРИАЛОВ

Лекция. Кристаллические и аморфные вещества. Дефекты кристаллов

Кристаллические и аморфные вещества

В природе существуют две разновидности твердых тел, различающиеся по своим свойствам: кристаллические и аморфные.

Кристаллическое состояние характеризуется наличием дальнего порядка, когда существует определенное расположение атомов вдоль любого направления в расположении частиц и симметрией кристаллической решетки.

Кристаллическое состояние характеризуется наличием дальнего порядка, когда существует определенное расположение атомов вдоль любого направления в расположении частиц и симметрией кристаллической решетки.

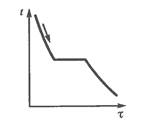

Кристаллические тела остаются твердыми до определенной температуры, при которой они переходят в жидкое состояние. При охлаждении процесс идет в обратном направлении (рис. 1.1).

Строение вещества определяется не только взаимным расположением атомов, частиц, но и расположением этих частиц в пространстве. Наиболее упорядочено размещение атомов, молекул и ионов в кристаллах (от греческого «кристаллос» – лед), где частицы расположены в определенном порядке, образуя в пространстве кристаллическую решетку. При определенных условиях образования они могут иметь естественную форму правильных симметричных многогранников.

Строение вещества определяется не только взаимным расположением атомов, частиц, но и расположением этих частиц в пространстве. Наиболее упорядочено размещение атомов, молекул и ионов в кристаллах (от греческого «кристаллос» – лед), где частицы расположены в определенном порядке, образуя в пространстве кристаллическую решетку. При определенных условиях образования они могут иметь естественную форму правильных симметричных многогранников.

Для аморфного состояния характерно наличие только ближнего порядка. Структуры аморфных веществ напоминают жидкости, однако обладают гораздо меньшей текучестью. Аморфное состояние обычно неустойчиво. Под действием механических нагрузок или при изменении температуры аморфные тела могут закристаллизоваться. Реакционная способность веществ в аморфном состоянии значительно выше, чем в кристаллическом.

Главный признак аморфного (от греческого «аморфос» – бесформенный) состояния вещества – отсутствие трехмерной периодичности структуры, характерной для кристаллического состояния.

Аморфные тела изотропны, то есть их механические, оптические, электрические и другие свойства не зависят от направления. У аморфных тел нет фиксированной температуры плавления: плавление происходит в некотором температурном интервале. Переход твердого аморфного вещества в жидкое состояние не сопровождается скачкообразным изменением свойств.

При охлаждении жидкого вещества не всегда происходит его кристаллизация. при определенных условиях может образоваться неравновесное твердое аморфное (стеклообразное) состояние. В стеклообразном состоянии могут находиться простые вещества (углерод, фосфор мышьяк, сера, селен), оксиды (например, бора, кремния, фосфора), галогениды, халькогениды, многие органические полимеры.

Структура кристаллов

В кристаллических веществах свойства зависят от структуры. В понятие «структура» входят:

· электронное строение атомов и характер их взаимодействия в кристалле;

· пространственное расположение элементарных частиц;

· химический состав, размер и форма кристаллов.

В зависимости от размеров структурных составляющих и применяемых методов их выявления, существуют следующие виды структуры:

· тонкая структура (изучают с помощью электронного микроскопа);

·  микроструктура (изучают с помощью микроскопа);

микроструктура (изучают с помощью микроскопа);

· макроструктура (изучают визуально).

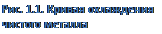

В кристалле атомы располагаются на определенном расстоянии друг от друга. Это расстояние определяется взаимодействием сил действующих в кристалле (рис. 1.2).

Виды взаимодействия атомов и электронов:

1) притяжение между ядрами и электронами собственных атомов и электронами соседних атомов;

1) притяжение между ядрами и электронами собственных атомов и электронами соседних атомов;

2) отталкивание между ядрами соседних атомов.

Расстояние, соответствующее минимуму энергии (Есв) и обеспечивающее термодинамическую стабильность кристалла, называется параметром решетки.

Элементы кристаллографии

Кристаллическая решетка

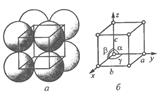

Для описания элементарной ячейки используют три линейных параметра: a , b , c – расстояние до ближайших атомов по трем осям координат; и три угловых параметра: α , β, γ – это углы между линейными параметрами (рис. 1.3).

Для описания элементарной ячейки используют три линейных параметра: a , b , c – расстояние до ближайших атомов по трем осям координат; и три угловых параметра: α , β, γ – это углы между линейными параметрами (рис. 1.3).

Места, занятые атомами – узлы, а пространство не занятое атомами – междоузлия.

Теоретически доказано, что всего может существовать 230 различных пространственных кристаллических структур. Большинство из них (но не все) обнаружены в природе или созданы искусственно.

Теоретически доказано, что всего может существовать 230 различных пространственных кристаллических структур. Большинство из них (но не все) обнаружены в природе или созданы искусственно.

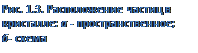

На рис. 1.4 приведены примеры простых кристаллических решеток: 1 – простая кубическая решетка; 2 – гранецентрированная кубическая решетка; 3 – объемноцентрированная кубическая решетка; 4 – гексагональная решетка.

О степени сложности судят по числу частиц, приходящихся на одну элементарную ячейку: n = 1 – простая (n = 1/8×8); n> 1 – сложная. Число частиц определяется из условия, что элементарная ячейка находится в окружении таких же ячеек.

О степени сложности судят по числу частиц, приходящихся на одну элементарную ячейку: n = 1 – простая (n = 1/8×8); n> 1 – сложная. Число частиц определяется из условия, что элементарная ячейка находится в окружении таких же ячеек.

ОЦК (a=b=c, α, β, γ=90º); n=1/8×8+1=2.

ОЦК решетка у следующих металлов: Na , K , Feα , Tiβ , Zrβ , W , Nb , Mo.

ГЦК (a=b=c, α, β, γ=90º); n=1/8×8+1/2×6=4.

ГЦК решетка у следующих металлов: Al , Cu , Feγ , Au , Ag , Pt , Pb.

ГПУ состоит из 3-х элементарных ячеек(a = b = c, α, β=90º, γ=120º); n=1/6×12+1/2×2+3=6.

ГПУ решетка у следующих металлов: Mg , Be , Tiα , Zrα , Zn , Cd.

Точечные дефекты

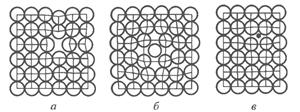

Виды точечных дефектов: к самым простым точечным дефектам относятся а) вакансии, б) межузельные атомы основного вещества, в) чужеродные атомы внедрения (рис. 1.7).

Виды точечных дефектов: к самым простым точечным дефектам относятся а) вакансии, б) межузельные атомы основного вещества, в) чужеродные атомы внедрения (рис. 1.7).

Каждой температуре соответствует равновесная крнцентрация вакансий, а также межузельный атомов. Например в меди при 20 – 25 ºС содержится 10-13% (ат.) вакансий, а вблизи точки плавления – уже 10-2% (ат.) (одна вакансия приходится на 104 атомов).

Каждой температуре соответствует равновесная крнцентрация вакансий, а также межузельный атомов. Например в меди при 20 – 25 ºС содержится 10-13% (ат.) вакансий, а вблизи точки плавления – уже 10-2% (ат.) (одна вакансия приходится на 104 атомов).

Пересыщение точечными дефектами достигается при резком охлаждении после высокотемпературного нагрева, при пластическом деформировании и при облучении нейтронами.

С течением времени избыток вакансий сверх равновесной концентрации уничтожается на свободных поверхностях кристалла, порах, границах зерен и других дефектах решетки. Места, где исчезают вакансии, называются стоками вакансий. Вакансии являются самой важной разновидностью точечных дефектов; они ускоряют все процессы, связанные с перемещениями атомов (диффузия, спекание порошков и т.д.).

В ионных и ковалентных кристаллах вакансии и другие точечные фефекты электрически активны и могут быть как донорами, тк и акцепторами. Это создает в кристаллах преобладание определенного типа проводимости.

Все виды точечных дефектов искажают кристаллическую решетку и в определенной мере, влияют на физические свойства.

1.8  Линейные дефекты

Линейные дефекты

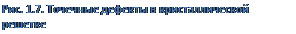

Важнейшие виды линейных несовершенств – краевые и линейные дислокации (рис. 1.8). Краевая дислокация в сечении представляет собой край «лишней» полуплоскости в решетке. Вокруг дислокаций решетка упруго искажена. Мерой искажения служит так называемый вектор Бюргерса. Он определяет незавершенность контура вокруг дислокаций по сравнению с идеальной решеткой. Энергия, возникающая в области дислокации: E = Gb 2 /2.

Важнейшие виды линейных несовершенств – краевые и линейные дислокации (рис. 1.8). Краевая дислокация в сечении представляет собой край «лишней» полуплоскости в решетке. Вокруг дислокаций решетка упруго искажена. Мерой искажения служит так называемый вектор Бюргерса. Он определяет незавершенность контура вокруг дислокаций по сравнению с идеальной решеткой. Энергия, возникающая в области дислокации: E = Gb 2 /2.

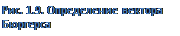

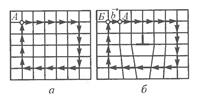

Он получается, если обойти замкнутый контур в идеальном кристалле (рис. 1.9, а), переходя от узла к узлу, а затем этот же путь повторить в реальном кристалле, заключив дислокацию внутрь контура. Как видно на рис 1.9, б, в реальном кристалле контур окажется незамкнутым. Вектор b, который нужен для замыкания контура, называется вектором Бюргерса. У краевой дислокации вектор Бюргерса равен межатомному расстоянию и перпендикулярен дислокационной линии, у винтовой дислокации – параллелен.

Он получается, если обойти замкнутый контур в идеальном кристалле (рис. 1.9, а), переходя от узла к узлу, а затем этот же путь повторить в реальном кристалле, заключив дислокацию внутрь контура. Как видно на рис 1.9, б, в реальном кристалле контур окажется незамкнутым. Вектор b, который нужен для замыкания контура, называется вектором Бюргерса. У краевой дислокации вектор Бюргерса равен межатомному расстоянию и перпендикулярен дислокационной линии, у винтовой дислокации – параллелен.

В кристаллах содержатся дислокации разных знаков, различающиеся ориентацией векторов Бюргерса. Дислокации одного знака, расположенные в одной плоскости, отталкиваются друг от друга, противоположных – знаков притягиваются.

Плотность дислокаций – это суммарная длина всех линий дислокаций в единице объема. В полупроводниковых кристаллах она равна 104 – 105 см-2, у отожженных металлов – 106–108 см-2. При холодном пластическом деформировании плотность дислокаций возрастает до 1011–1012 см-2. Попытка увеличить плотность свыше 1012 см-2 приводит к появлению трещин и разрушению металла.

Плотность дислокаций – это суммарная длина всех линий дислокаций в единице объема. В полупроводниковых кристаллах она равна 104 – 105 см-2, у отожженных металлов – 106–108 см-2. При холодном пластическом деформировании плотность дислокаций возрастает до 1011–1012 см-2. Попытка увеличить плотность свыше 1012 см-2 приводит к появлению трещин и разрушению металла.

Свойства дислокаций:

1) способность к перемещению под действием напряжений и осуществлению пластическектах структуры.ой деформации;

2) способность к торможению на различных объектах структуры.

Причины возникновения дислокаций:

1)  неоднородность процесса кристаллизации (напряжения и примеси);

неоднородность процесса кристаллизации (напряжения и примеси);

2) механическое воздействие на кристалл.

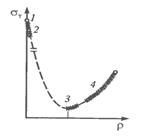

Дислокации значительно влияют на физические и на механические свойства металлов. Особенно велико влияние дислокаций на прочность кристаллов. Благодаря подвижным дислокациям экспериментально определенный предел текучести металлов в 1000 раз меньше теоретического значения. При значительном увеличении плотности дислокаций и уменьшении их подвижности прочность увеличивается в несколько раз по сравнению с отожженным состоянием. На рис. 1.10 показана зависимость прочности от количества дефектов – кривая Одинга.

Поверхностные дефекты

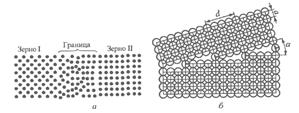

Поверхностными дефектами являются большеугловые и малоугловые границы, дефекты упаковки, границы двойников. Поликристаллические материалы содержат огромное число мелких зерен. В соседних зернах решетки ориентированы различно (рис.11), и граница между зернами представляет собой переходный слой шириной 1 – 5 нм. В нем нарушена правильность расположения атомов, имеются скопления дислокаций, повышена концентрация примесей. Границы между зернами называются большеугловыми, так как соответственные кристаллографические направления в соседних зернах образуют углы в десятки градусов.

Каждое зерно, в свою очередь, состоит из субзерен (блоков). Субзерно представляет собой часть кристалла относительно правильного строения, а его границы – стенки дислокаций, разлеляют зерно на отдельные субзерна. Угол (α) взаимной разориентации между соседними субзернами составляет не более 5º. На этих малоугловых границах также скапливаются примеси.

Каждое зерно, в свою очередь, состоит из субзерен (блоков). Субзерно представляет собой часть кристалла относительно правильного строения, а его границы – стенки дислокаций, разлеляют зерно на отдельные субзерна. Угол (α) взаимной разориентации между соседними субзернами составляет не более 5º. На этих малоугловых границах также скапливаются примеси.

Поверхностные дефекты влияют на механические и физические свойства материалов. Особенно большое значение имеют границы зерен. Предел текучести σт связан с размером зерен d зависимостью

σт= σ0+ k /  ,

,

где σт и k – постоянные для данного материала. Поэтому чем мельче зерно, тем выше предел текучести, вязкость и меньше опасность хрупкого разрушения. Аналогично, но более слабо влияет на механические свойства размер субзерен.

Вдоль границ зерен и субзерен быстрее протекает диффузия, чем сквозь кристалл, особенно при нагреве.

Объемные дефекты

Виды объемных дефектов:

1) трещины;

2) поры.

Причины возникновения объемных дефектов:

· в результате слияния вакансий;

· уменьшение объема материала при кристаллизации;

· в результате механических воздействий.

Влияние на свойства: объемные дефекты ухудшают все свойства материалов.

Выводы:

Практическое значение дислокаций:

1. Прочность реального кристалла и сплава в 1000 раз ниже теоретической прочности вследствие наличия дефектов структуры.

2. В результате становится возможным пластическое деформированеие металла (ковка, штамповка и др.).

3. Возможность упрочнять металлы и сплавы.

Типы связи в кристаллах

Тип связи, возникающий между частицами в кристалле, определяется электронным строением атомов, вступающих во взаимодействие.

Существую следующие типы связей в кристаллах:

1. Молекулярная

2. Металлическая

3. Ковалентная

4. Ионная

2.2 Молекулярный тип связи (силы Ван-дер-Ваальса)

· Осуществляется за счет слабых сил мгновенной поляризации (рис. 2.1).

· Возникает между электрически нейтральными частицами: N 2 , H 2 , Cl 2 , H 2 O , CO 2 , CH 4.

Электроны будут сосредоточены в одной части, ионы – в другой.

Электроны будут сосредоточены в одной части, ионы – в другой.

Возникает взаимное притяжение. Каждый атом стремится, притянуть как можно больше частиц, т.е. не определенное количество атомов, а произвольное и максимально возможное.

Свойства:

Свойства:

· Ненаправленная связь;

· Слабые силы связи обусловливают низкие температуры плавления и испарения (у жидкости (Н2О) – при комнатной температуре;

· Низкий модуль упругости (Е) и высокий коэффициент линейного расширения;

· Связь характерна для диэлектриков.

Металлический тип связи

Возникает между атомами металла и структурными составляющими металлов и сплавов – фазами. При (сближении) взаимодействии происходит перекрытие валентных энергетических зон, образуются свободные электроны, которые принадлежат всем атомам (т.е. «электронный газ»). Перекрытие оболочек происходит из-за незаполненных внутренних уровней.

Свойства:

· Металлическая связь - ненаправленная;

· Кристаллическая решетка: ОЦК, ГЦК и ГПУ: Ni , Ag , Cu , Au , Fe , Pt , Al , Pb ;

· Возможен полиморфизм;

· Наличие электронных зон обеспечивает очень хорошую теплопроводность и электропроводность (характерная для проводников);

· Электронная эмиссия (испускание электронов) даже при комнатной температуре;

· Положительный коэффициент электропроводности (при нагреве коэффициент увеличивается);

Механические свойства: хорошая пластичность (пластическая деформация остается после снятия нагрузки).

Ковалентный тип связи

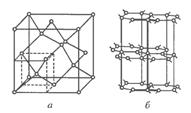

Осуществляется за счет обобществления валентных электронов соседними атомами. Характерна для элементов Ш, IV , V группы таблицы Менделеева: C (алмаз), Si , Ge , Sn, и соединениями SiC , AlN, рис. 2.2.

Количество атомов, с которыми данный атом объединяет свои электроны n=8. Связь очень прочная, для превращения электрона в электрон проводимости нужна дополнительная энергия E (энергетический барьер) в виде тепла либо света. Поэтому при нагреве проводимость увеличивается, а электросопротивление – уменьшается.

Свойства:

· Связь направленная;

· Кристаллы с ковалентной связью обладают высокой твердостью;

· Низкая плотность упаковки;

· Высокие температуры плавления и испарения (t пл алмаза=5000 ºС);

· Высокий модуль упругости;

· Низкий коэффициент линейного расширения;

·

Ковалентные кристаллы – полупроводники или диэлектрики.

Ковалентные кристаллы – полупроводники или диэлектрики.

Алмаз: не элементарная ячейка (1/8 часть решетки): a=b = c, К=4.

Графит: слоистая решетка ГП в которой 1 из 4-х атомов находится на значительном удалении. В плоскости – ковалентные связи, а между основаниями – слабые молекулярные силы Ван-дер-Ваальса. При деформации в первую очередь разрушаются слабые силы, поэтому у графита низкая твердость. А также большой коэффициент линейного расширения. Алмазом можно резать стекло, а графитом писать!

В графите два типа связей: молекулярная и ковалентная.

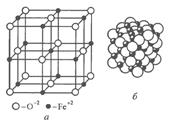

Ионный тип связи

Возникает за счет электростатических сил притяжения. Образуется между металлами (малой валентности) и неметаллами (высокой валентности). Металлы отдают свои валентные электроны при сближении, становясь положительно заряженными ионами. Неметалл, принимая электрон, заряжается отрицательно. В результате возникает электростатическое взаимодействие. Na + Cl - , Mg 4+ Si 4- , Fe 2+ O 2- .

Свойства:

· Связь сильная, ненаправленная;

· Связь характерна для диэлектриков и полупроводников;

· Высокая твердость, повышенная хрупкость;

· Высокая температура плавления и испарения;

· Высокий модуль упругости.

Для ионных кристаллов координационное число определяется соотношением радиусов металлических и неметаллических ионов, т.к. каждый ион стремится, притянуть к себе как можно больше ионов противоположного знака. В решетке ионы укладываются как мячи разных диаметров.

Для ионных кристаллов координационное число определяется соотношением радиусов металлических и неметаллических ионов, т.к. каждый ион стремится, притянуть к себе как можно больше ионов противоположного знака. В решетке ионы укладываются как мячи разных диаметров.

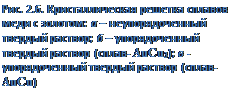

R нм > R ме. Например, ионы кислорода образуют решетку ГЦК, а ионы железа помещаются в порах. Поэтому в ионных кристаллах нельзя выделить пару ионов, которые можно было бы считать молекулой. Примеры: NaCl , FeO. Решетка типа «шпинель» - неэлементарная (1/8 часть), а= b = c, K=6, определяет число ионов противоположного знака, которые окружают данный ион (рис. 2.3).

R нм > R ме. Например, ионы кислорода образуют решетку ГЦК, а ионы железа помещаются в порах. Поэтому в ионных кристаллах нельзя выделить пару ионов, которые можно было бы считать молекулой. Примеры: NaCl , FeO. Решетка типа «шпинель» - неэлементарная (1/8 часть), а= b = c, K=6, определяет число ионов противоположного знака, которые окружают данный ион (рис. 2.3).

При нагреве соотношение радиусов может изменяться, так как у неметалла он возрастает интенсивнее, чем у металла. Это приводит к изменению типа кристаллической структуры, т.е. к полиморфизму, (полиморфизм свойственен не только чистым элементам). Например, шпинельный FeO, превращается в Fe 2 O 3 с ромбоэдрической решеткой. От этого зависит коррозионная стойкость железа, которая резко снижается, с образованием Fe 2 O 3 при 500˚С. Большая плотность упаковки ионов в решетке FeO способствует высокому сопротивлению химической коррозии.

Полиморфизм

Способность менять кристаллическое строение при изменении температуры или давления, или и того и другого вместе, называется полиморфизмом. Переход от одной решетки к другой – полиморфное превращение. Модификации обозначают начальными буквами греческого алфавита: α, β, γ. Им обладают 32 элемента. Например: Fe , Co , Ti , Zr , Sn , U (имеет 3 модификации). (Показать на примере Fe).

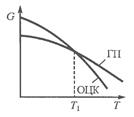

Значение полиморфизма (рис. 2.4): он лежит в основе изменения при термической обработке сплавов.

Значение полиморфизма (рис. 2.4): он лежит в основе изменения при термической обработке сплавов.

Например, у сплавов железа и титана можно значительно повысить твердость и прочность, если использовать полиморфные превращения. Благодаря полиморфизму у железа при быстром охлаждении (закалка) твердость повышается в 10 раз. А у алюминия, у которого нет полиморфных превращений, всего на 10%.

Также в некоторых сплавах можно получить явление памяти формы.

Также в некоторых сплавах можно получить явление памяти формы.

Некоторые неметаллы также обладают полиморфизмом. К примеру, всем известный углерод графит – низкотемпературная модификация с гексагональной решеткой, и алмаз – с кубической кристаллической решеткой. Графит – мягкий, алмаз – очень твердый. Более стабильным является графит.

Полиморфное превращение бывает необратимым (алмаз – графит) и обратимым (железо).

Фазовый состав сплавов

Термин «сплав» в настоящее время имеет широкое значение. Сейчас этот термин используют не только при получении материалов, содержащих несколько компонентов путем сплавления, а и при использовании других технологических способов: порошковую металлургию (прессование твердых частиц и их последующее спекание при высоких температурах), диффузионный метод (проникновение одного вещества в другое твердое вещество при высоких температурах), плазменное напыление, кристаллизацию из паров в вакууме, электролиз и т.д. преимущественное использование в промышленности находят сплавы металлов с металлами или неметаллами. В сплавах элементы могут по-разному взаимодействовать между собой, образуя различные по химическому составу, типу связи и строению кристаллические фазы.

Фазой называется однородная, отделенная поверхностью раздела часть металла или сплава, имеющая одинаковые состав, строение и свойства. В зависимости от атомно-кристаллической структуры различают твердые растворы и промежуточные фазы.

Твердыми растворами называются кристаллы, в которых сохраняется тип кристаллической решетки, элемента-растворителя.

В промежуточных фазах образуется новый тип кристаллической решетки, отличающийся от решеток элементов, его образующих.

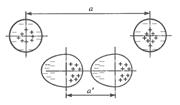

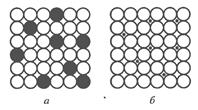

Твердые растворы

Твердые растворы являются кристаллическими фазами переменного состава. Атомы растворенного элемента В размещаются в кристаллической решетке растворителя – элемента А, замещая атомы в узлах решетки или внедряясь между узлами. В первом случае кристаллы называют твердыми растворами замещения, во втором – твердыми растворами внедрения (рис.2.5). Количество замещенных атомов, так же как и количество внедренных, может  изменяться в широких пределах, что и приводит к переменной растворимости твердых растворов.

изменяться в широких пределах, что и приводит к переменной растворимости твердых растворов.

Твердые растворы обозначаются буквами греческого алфавита: α, β, γ и т.д. или А(В), где А – растворитель, В – растворенный элемент.

Твердые растворы замещения. Замещение атомов растворителя А атомами растворенного элемента В возможно, если атомные радиусы отличаются не более, чем на 15%. Это условие называют размерный фактор. В твердых растворах атомы растворенного вещества, как правило, распределяются в решетке растворителя статистически. Вокруг атома растворенного вещества возникают местные искажения пространственной решетки, которые приводят к изменению свойств и среднего периода решетки. Растворение элементов с меньшим атомным радиусом, чем атомный радиус растворителя, вызывает уменьшение среднего периода решетки, а с большим – его увеличение.

Твердые растворы замещения. Замещение атомов растворителя А атомами растворенного элемента В возможно, если атомные радиусы отличаются не более, чем на 15%. Это условие называют размерный фактор. В твердых растворах атомы растворенного вещества, как правило, распределяются в решетке растворителя статистически. Вокруг атома растворенного вещества возникают местные искажения пространственной решетки, которые приводят к изменению свойств и среднего периода решетки. Растворение элементов с меньшим атомным радиусом, чем атомный радиус растворителя, вызывает уменьшение среднего периода решетки, а с большим – его увеличение.

Образование твердых растворов всегда сопровождается увеличением электрического сопротивления и уменьшением температурного коэффициента электрического сопротивления; твердые растворы обычно менее пластичны (исключение составляют твердые растворы на основе меди) и всегда более твердые и прочные, чем чистые металлы.

Растворимость элементов в твердом состоянии уменьшается при увеличении различия в атомных радиусах сплавленных элементов и их валентности.

При образовании твердых растворов замещения возможна и неограниченная растворимость элементов в твердом состоянии, т.е. когда при любом количественном соотношении сплавляемых элементов все разнородные атомы размещаются в узлах общей пространственной решетки.

Неограниченная растворимость наблюдается при соблюдении размерного фактора и если элементы имеют одинаковый тип кристаллической решетки. Неограниченная растворимость в твердом состоянии наблюдается в сплавах Cu – Au , Cu – Ni , Ge – Si. В полиморфных металлах встречается неограниченная растворимость в пределах одной модификации пространственной решетки. Например, Feα дает неограниченный ряд твердых растворов с хромом (ОЦК решетки), а Feγ – неограниченный ряд твердых растворов с никелем (ГЦК решетки).

Многие твердые растворы замещения при относительно невысоких температурах способны находиться в упорядоченном состоянии, т.е. вместо статического распределения разносортных атомов в узлах пространственной решетки атомы одного и другого металла размещаются в совершенно определенном порядке. Такие твердые растворы называются упорядоченными (используется термин «сверхструктура»).

Переход из неупорядоченного в упорядоченное состояние происходит при определенной температуре или в определенном интервале температур. Температура, при которой твердый раствор полностью разупорядочивается, называется точкой Курнакова  к. Упорядочение происходит обычно только при медленном охлаждении твердого раствора из температурной области выше

к. Упорядочение происходит обычно только при медленном охлаждении твердого раствора из температурной области выше  к.

к.

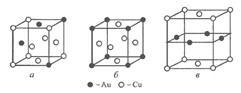

Упорядоченные твердые растворы встречаются в системах с значительной или неограниченной растворимостью в твердом состоянии; при этом полная упорядоченность возникает при концентрациях твердого раствора, соответствующих простым атомным соотношениям компонентов типа АВ или АВ3. Частичная упорядоченность наблюдается при составах, близких к указанным. Расположение атомов в упорядоченных твердых растворах двух сплавов меди с золотом, составов, соответствующих концентрациям AuCu 3 и AuCu, показано на рис. 2.6.

Возникновение и исчезновение порядка в расположении атомов твердых растворов сопровождается изменением свойств. При упорядочении возрастают электропроводность, температурный коэффициент электрического сопротивления, твердость и прочность; снижается пластичность сплава. У ферромагнитных сплавов изменяются магнитные свойства: например у  пермаллоев (магнитные сплавы железа с никелем) при упорядочении в несколько раз уменьшается магнитная проницаемость. Некоторые сплавы в неупорядоченном состоянии парамагнитны, а после упорядочения становятся ферромагнитными, например сплавы Гейслера

пермаллоев (магнитные сплавы железа с никелем) при упорядочении в несколько раз уменьшается магнитная проницаемость. Некоторые сплавы в неупорядоченном состоянии парамагнитны, а после упорядочения становятся ферромагнитными, например сплавы Гейслера  (Mn – Cu – Al).

(Mn – Cu – Al).

Твердые растворы внедрения. Такие твердые растворы возникают при сплавлении переходных металлов с неметаллами, имеющими малый атомный радиус – водородом, азотом, углеродом, бором.

Основным условием, определяющим возможность растворения путем внедрения, является размерный фактор. Размер межузельного атома должен быть несколько больше размера поры.

Твердые растворы внедрения всегда имеют ограниченную растворимость и встречаются преимущественно тогда, когда растворитель имеет ГП или ГЦК решетки, в которых имеются поры с радиусом 0,41R, где R – радиус атома растворителя. В ОЦК решетке растворимость путем внедрения мала, так как размер пор не превосходит 0,29R.

Примером твердых растворов внедрения, имеющих промышленное значение, являются твердые растворы углерода в Feγ и Feα. Так, Feγ с ГЦК решеткой растворяет до 2,14% (мас.) углерода, а Feα с ОЦК решеткой почти совсем его не растворяет (максимальная растворимость составляет около 0,02% (мас.)).

Искажения решетки при образовании твердых растворов внедрения больше, чем при образовании твердых раствором замещения, поэтому у них более резко изменяются и свойства. По мере увеличения концентрации растворенного элемента в твердом растворе заметно возрастают электрическое сопротивление, твердость и прочность, но значительно понижаются пластичность и вязкость.

В сплавах, содержащих более двух элементов, возможно растворение в одном и том же растворителе и путем замещения, и путем внедрения. Так, при сплавлении железа с марганцем и углеродом получится твердый раствор, в котором марганец растворяется путем замещения, а углерод – путем внедрения.

В заключение следует подчеркнуть, что твердые растворы – это кристаллы, наиболее близкие по свойствам к растворителю, так как сохраняют его кристаллическую решетку и тип связи. В частности, твердые растворы на основе металлов отличаются высокой технологической пластичностью: хорошо деформируются в горячем, а многие и в холодном состоянии.

Твердые растворы составляют основу большинства промышленных конструкционных сплавов и сплавов специального назначения.

Промежуточные фазы

Кристаллы, образованные различными элементами и имеющие собственный тип кристаллической решетки, отличающийся от решеток, составляющих элементов, называются промежуточной фазой.

В зависимости от природы элементов в промежуточных фазах может быть любой тип связи, который, в первую очередь, и определяет свойства кристаллов, в частности электрические.

Промежуточные фазы, как и твердые растворы, являются кристаллами, существующими в некотором интервале концентраций. Переменный состав объясняется либо наличием небольших межузельных «лишних» атомов (или ионов) в кристаллической решетке промежуточной фазы, либо недостатком атомов в узлах решетки.

Промежуточные фазы обозначают так же, как и твердые растворы, буквами греческого алфавита. Однако допускаются обозначения и химическими формулами, которые отражают состав (стехиометрический), при котором кристаллы не имеют дефектов – межузельных атомов и вакансий.

Замечено, что структура промежуточной фазы зависит от трех факторов: относительного размера атомов, их валентности и от положения в Периодической системе элементов, что определяет их электронную структуру.

Системы металл – неметалл

Фазы с ионным типом связи. К ним относятся оксиды металлов. Простой оксид железа FeO имеет ГЦК решетку (см. рис. 2.3). Все кислородные узлы решетки заполнены, тогда как часть металлических узлов свободна. Таким образом, оксид FeO имеет структуру с большим дефицитом металлических ионов, что определяет появление полупроводниковых свойств.

Оксид железа Fe 3 O 4 – это двойной оксид FeO

Оксид железа Fe 3 O 4 – это двойной оксид FeO  Fe 2 O 3

Fe 2 O 3  (рис. 2.6). его кристаллическая решетка – шпинель содержит двух- и трехвалентные ионы железа, расположенные в межузельных порах ионов кислорода. Два вида ионов железа и ионный тип связи обеспечивают оксиду особые магнитные свойства в высокочастотных полях. Большая плотность упаковки ионов в решетке, несмотря на небольшой дефицит ионов железа, способствует высокому сопротивлению химической коррозии.

(рис. 2.6). его кристаллическая решетка – шпинель содержит двух- и трехвалентные ионы железа, расположенные в межузельных порах ионов кислорода. Два вида ионов железа и ионный тип связи обеспечивают оксиду особые магнитные свойства в высокочастотных полях. Большая плотность упаковки ионов в решетке, несмотря на небольшой дефицит ионов железа, способствует высокому сопротивлению химической коррозии.

Фазы с ионно-ковалентным типом связи. Такие фазы образуются при взаимодействии металлов I – Ш группы с неметаллами V – VI группы подгруппы В Периодической системы элементов (например, ZnS и AlP). Эти фазы обладают полупроводниковыми свойствами.

Фазы с ионно-ковалентным типом связи. Такие фазы образуются при взаимодействии металлов I – Ш группы с неметаллами V – VI группы подгруппы В Периодической системы элементов (например, ZnS и AlP). Эти фазы обладают полупроводниковыми свойствами.

Фазы с ковалентно-металлическим типом связи. Фазы, в которых преобладает металлический тип связи, образуются при взаимодействии переходных металлов с углеродом, азотом, бором и водородом и называются соответственно карбидами, нитридами, боридами, гидридами.

Кристаллическая структура этих соединений зависит от относительных размеров атомов неметалла R нм и металла R м. Если отношение R нм/ R м  0,59, образуются промежуточные фазы с простыми пространственными решетками, в которых атомы неметалла располагаются в порах. Эти промежуточные фазы называют фазами внедрения. Если отношение R нм/ R м

0,59, образуются промежуточные фазы с простыми пространственными решетками, в которых атомы неметалла располагаются в порах. Эти промежуточные фазы называют фазами внедрения. Если отношение R нм/ R м  0,59, то атом неметалла не может разместиться в поре, тогда образуются сложные пространственные решетки с большим числом атомов в элементарной ячейке.

0,59, то атом неметалла не может разместиться в поре, тогда образуются сложные пространственные решетки с большим числом атомов в элементарной ячейке.

Фазы внедрения имеют кристаллические решетки (чаще всего плотноупакованные ГЦК и ГП); при этом тип решетки фазы внедрения не совпадает с типом решетки металла, образующего эту фазу (исключением являются некоторые гидриды). Атомы металла в фазах внедрения размещаются в узлах решетки, тогда как атомы неметалла закономерно распределяются в октаэдрических и тетраэдрических порах решетки.

Химический состав фаз внедрения указывается формулами: MeX, Me 2 X, Me 4 X, и MeX 4 , где Me – металл, X – неметалл; однако это фазы переменного состава, в которых число металлических атомов отличается от стехиометрического состава.

К фазам внедрения типа MeX относятся следующие карбиды: TiC , NbC , WC , MoC , VC. Вольфрам и молибден могут образовывать и фазы внедрения тип Me 2 X: Mo2C, и W 2 C. Примером фазы внедрения типа Me 4 X является нитрид железа Fe 4 N , а фазы типа MeX 4 - гидрид циркония ZrH 4.

В карбиде TiC фактическое содержание углерода, который располагается в межузельных порах, может колебаться в пределах 38…50% (ат.). Очевидно, что только при 50% (ат.) С состав карбида точно описывается формулой TiC.

В фазах внедрения преобладает металлическая связь, чем и определяются такие их свойства как высокая электрическая проводимость, положительный коэффициент электросопротивления (как у чистых металлов и твердых растворов на их основе); некоторые фазы внедрения обладают сверхпроводимостью. Однако есть свойства, которые указывают на значительную долю в фазах внедрения ковалентной связи. Большинство фаз внедрения чрезвычайно тугоплавки и имеют высокую твердость.

Карбиды и нитриды, относящиеся к фазам внедрения, присутствуют в структуре многих коррозионно-стойких, износостойких и жаропрочных конструкционных сталей. Карбиды TiC , TaC , WC , W 2 C служат основой порошковых твердых сплавов для режущих инструментов.

К карбидам с отношением R нм/ R м  0,59 относятся Fe 3 C (в сталях его называют цементитом), Mn 3 C , Cr 23 C и Cr 23 C 3 (например, в Fe 3 C отношение R нм/ R м

0,59 относятся Fe 3 C (в сталях его называют цементитом), Mn 3 C , Cr 23 C и Cr 23 C 3 (например, в Fe 3 C отношение R нм/ R м  ). Карбиды Fe 3 C , Cr 23 C и Cr 23 C 3 – важнейшие промежуточные фазы в конструкционных и инструментальных сталях, во многом определяющие их свойства. В последних двух карбидах преобладает металлическая связь, хотя имеется и определенная доля ковалентной. Эти промежуточные фазы отличаются высокой твердостью и хрупкостью, они также достаточно тугоплавки, но уступают по этим свойствам карбидам, являющимися фазами внедрения.

). Карбиды Fe 3 C , Cr 23 C и Cr 23 C 3 – важнейшие промежуточные фазы в конструкционных и инструментальных сталях, во многом определяющие их свойства. В последних двух карбидах преобладает металлическая связь, хотя имеется и определенная доля ковалентной. Эти промежуточные фазы отличаются высокой твердостью и хрупкостью, они также достаточно тугоплавки, но уступают по этим свойствам карбидам, являющимися фазами внедрения.

Системы металл – металл

При сплавлении металлов могут образовываться промежуточные фазы с металлическим типом связи. К ним относятся электронные фазы, фазы Лавеса и σ-фазы.

Электронные фазы. Для максимального содержания металла более высокой валентности характерно совершенно определенное значение электронной концентрации[1]: 3/2, 21/13, 7/4. Фазы с указанными значениями электронной концентрации принято обозначать  ,

,  и

и  соответственно.

соответственно.

Указанным электронным концентрациям можно приписать соответствующие химические формулы. Например, в сплавах меди с цинком, в которых могут образовываться все фазы с указанными концентрациями, такими формулами будут соответственно CuZn , Cu 5 Zn 8 , CuZn 3.

В большинстве сплавов β-фазы имеют ОЦК решетку,  -фазы – сложную кубическую решетку с 52 атомами в элементарной ячейке и

-фазы – сложную кубическую решетку с 52 атомами в элементарной ячейке и  -фазы – ГП решетку.

-фазы – ГП решетку.

Свойства электронных соединений, в частности механические свойства, зависят в значительной мере от упорядоченности атомов компонентов в кристаллической решетке электронного соединения. Так, β-фазы с ОЦК решеткой почти во всех системах при высоких температурах неупорядочены, и в этом состоянии их свойства близки к свойствам твердых растворов, т.е. они не отличаются высокой твердостью и обладают хорошей пластичностью. При низких температурах неупорядоченные β-фазы неустойчивы: они либо распадаются на двухфазные смеси, либо упорядочиваются, как, например в системе Cu – Zn. Упорядоченные β-фазы значительно более тверды и хрупки. Почти всегда упорядочены, причем вплоть до температуры плавления, и во всех системах обладают хрупкостью γ-фазы,  -фазы всегда имеют неупорядоченное строение.

-фазы всегда имеют неупорядоченное строение.

Электронные соединения присутствуют в структуре многих сплавов на медной основе: латунях (Cu – Zn ), бронзах (Cu – Al , Cu – Sn и др.); они являются упрочняющими фазами.

Фазы Лавеса. Эти промежуточные фазы практически постоянного состава АВ2 образуются при взаимодействии металлов самых различных групп Периодической системы элементов; при этом атомный радиус элемента В должен быть меньше, чем атомный радиус элемента А, на 20…30%.

Фазы Лавеса имеют упорядоченные сложные кубические или гексагональные решетки, в магнитном поле они ведут себя как диамагнетики. Фазы Лавеса, образованные переходными металлами (NbFe 2 , MoFe 2 , TiFe 2 , TiCr 2), присутствуют в структуре некоторых жаропрочных сплавов и способствуют их упрочнению.

Сигма фазы. Эти фазы переменного состава образуются при сплавлении переходных металлов, имеющих близкие размеры атомов. Сигма фазы имеют частично упорядоченную сложную решетку. В железных сплавах, содержащих более 20% (мас.) Cr (используются как коррозионно-стойкие конструкционные материалы), медленное охлаждение из области твердого раствора или изотермическая выдержка при 800…600  приводит к образованию кристаллов σ-фазы, которое сопровождается увеличением твердости и охрупчиванием сплавов.

приводит к образованию кристаллов σ-фазы, которое сопровождается увеличением твердости и охрупчиванием сплавов.

Получение монокристаллов

Большое научное и практическое значение имеют монокристаллы. Монокристаллы отличаются минимальными структурными несовершенствами. Получение монокристаллов позволяет изучать свойства металлов, исключив влияние зерен. Применение в монокристаллическом состоянии германия и кремния высокой чистоты дает возможность использовать их полупроводниковые свойства и свести к минимуму неконтролируемые  изменения электрических свойств.

изменения электрических свойств.

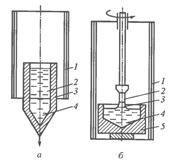

Монокристаллы можно получить, если создать условия для роста кристалла только из одного центра кристаллизации. Существует несколько методов, в которых использован этот принцип. Важнейшими из них являются методы Бриджмена и Чохральского.

Метод Бриджмена (рис. 4.8, а) состоит в следующем: металл, помещенный в тигель с коническим дном 3, нагревается в вертикальной трубчатой печи 1 до температуры на 50 – 100 ºС выше температуры его плавления. Затем тигель с расплавленным металлом 2 медленно удаляется из печи. Охлаждение наступает в первую очередь в вершине конуса, где и появляются первые центры кристаллизации. Монокристалл 4 вырастает из того зародыша, у которого направление преимущественного роста совпадает с направлением перемещения тигля. При этом рост других зародышей подавляется. Для непрерывного роста монокристалла необходимо выдвигать тигель из печи со скоростью, не превышающей скорость кристаллизации данного металла.

Метод Бриджмена (рис. 4.8, а) состоит в следующем: металл, помещенный в тигель с коническим дном 3, нагревается в вертикальной трубчатой печи 1 до температуры на 50 – 100 ºС выше температуры его плавления. Затем тигель с расплавленным металлом 2 медленно удаляется из печи. Охлаждение наступает в первую очередь в вершине конуса, где и появляются первые центры кристаллизации. Монокристалл 4 вырастает из того зародыша, у которого направление преимущественного роста совпадает с направлением перемещения тигля. При этом рост других зародышей подавляется. Для непрерывного роста монокристалла необходимо выдвигать тигель из печи со скоростью, не превышающей скорость кристаллизации данного металла.

Метод Чохральского (рис. 4.8, б) состоит в вытягивании монокристалла из расплава, нагретого в печи 1. Для этого используется готовая затравка 2 – небольшой образец, вырезанный и монокристалла. Затравка вводится в поверхностные слой жидкого металла 4, имеющего температуру чуть выше температуры плавления. Плоскость затравки, соприкасающаяся с поверхностью расплава, должна иметь кристаллографическую ориентацию, которую желательно получить в растущем монокристалле 3. Затравку выдерживают в жидком металле для оплавления и установления равновесия в системе жидкость – кристалл. Затем затравку медленно, со скоростью, не превышающей скорости кристаллизации ( 1 – 2 мм/мин), удаляют из расплава. Тянущийся за затравкой жидкий металл в области более низких температур над поверхностью ванны кристаллизуется, наследуя структуру затравки. Для получения симметричной формы растущего монокристалла и равномерного распределения примесей в нем ванна 5 с расплавом вращается со скоростью 100 об/мин, в навстречу ей с меньшей скоростью вращается монокристалл.

Диаметр растущего монокристалла зависит от скорости выращивания и температуры расплава. Увеличение скорости выращивания ведет к выделению большей теплоты кристаллизации, перегреву расплава и уменьшению диаметра монокристалла.

Очень перспективно выращивание монокристаллов в практически недостижимый в земных условиях, способствует значительной очистке от примесей. Вследствие того, что в невесомости силы гравитации ничтожно малы, в расплавах практически не возникает конвекция, которая в земных условиях вызывает нестабильность роста кристаллов. Нестабильность роста, в свою очередь, служит причиной появления несовершенств кристаллического строения, неоднородности химического состава и свойств кристаллов. Отсутствие конвекции не исключает образования микронеоднородностей, вызванных другими причинами. Однако монокристаллы, выращенные в космосе, совершеннее по структуре, распределению легирующих добавок (примесей), лучше по свойствам и значительно больше по размерам.

Примером промышленного использования монокристаллической структуры является производство лопаток для газотурбинного двигателя из жаропрочного никелевого сплава.

Лопатки, изготовленные по традиционной технологии, имели поликристаллическую структуру и содержали мелкие литейные поры. Под действием статических переменных нагрузок, а также высоких температур, свойственных условиям эксплуатации лопаток, на границах зерен и пор возникали трещины и другие дефекты, вызывающие преждевременное разрушение изделия.

Новая технология, созданная под руководством академика РАН Е.Н. Каблова, обеспечивает получение монокристаллической практически беспористой структуры. Такая структура формируется благодаря направленной кристаллизации из одного центра, для чего используется монокристаллическая затравка с заданной кристаллографической ориентацией.

Литейная пористость уменьшается благодаря увеличению температурного градиента на фронте кристаллизации с 40ºС/мм до 200 ºС/мм при постоянной скорости кристаллизации. В этом случае объемная доля микропор уменьшается приблизительно в 10 раз.

Монокристаллическая структура лопаток, уменьшение количества и размера пор обеспечивают существенное повышение прочностных характеристик.

Временное сопротивление, предел текучести при 20ºС и сточасовая длительная прочность при 1100ºС увеличиваются приблизительно в 2 раза, достигая соответственно 1480, 654 и 110МПа. Предел усталости при 900ºС, определенный на базе 2∙107 циклов, повышается в 1,5 раза, достигая 360 МПа.

По сравнению с лопатками с поликристаллической структурой монокристаллические лопатки (при одинаковом химическом составе) имеют повышенную жаропрочность и сопротивление усталости.

Аморфные металлы

При сверхвысоких скоростях охлаждения из жидкого состояния (>106 ºС /с) диффузионные процессы настолько замедляются, что подавляется образование зародышей и рост кристаллов. В этом случае при затвердевании образуется аморфная структура. Материалы с такой структурой получили название аморфные металлические сплавы (АМС), или металлические стекла. Затвердевание с образованием аморфной структуры принципиально возможно практически для всех металлов. В настоящее время аморфная структура получена более чему 200 сплавов и полупроводниковых материалов. Это сплавы легкоплавких, редкоземельных (Sc, Y, La и др.) и переходных металлов. Для образования аморфной структуры переходных металлов к ним необходимо добавлять так называемые аморфизаторы (C, P, B, N, S и др.). При этом состав сплава должен отвечать формуле Me 80 X 20, где Me – один или несколько переходных металлов, %(ат.); X – элементы, добавляемые для образования и стабилизации аморфной структуры, %(ат.). Так, известны аморфные сплавы, состав которых отвечает формулам Fe80P13B7; Fe70Cr10P15B5; Ni80S20; Fe40Ni40S14B6 и др. У сплавов систем «металл–металл» эта зависимость не соблюдается.

Сверхвысокие скорости охлаждения жидкого металла (< 106 ºС/с) для получения аморфной структуры можно реализовать такими способами, как катапультирование капли на холодную пластину, центрифугирование капли или струи, газом или жидкостью с высокой охлаждающей способностью и др. наиболее эффективными способами получения лент, пригодных для практического применения, считают охлаждение жидкого металла на внешней или внутренней поверхностях вращающихся барабанов, изготовленных из материалов высокой теплопроводности, прокатку между холодными валками металла, подаваемого в виде струи.

Тонкий слой аморфного металла получают при расплавлении поверхности изделий лазерным лучем благодаря быстрому отводу теплоты при затвердевании массой основного металла.

АМС можно получить и путем сверхбыстрого охлаждения из газовой среды (парообразного или ионизированного состояния), электролизом и катодным распылением с высокими скоростями осаждения, химическим осаждение (сплавы Ni – P) и механическим легированием.

АМС значительно отличаются от своих кристаллических аналогов по строению и, следовательно, по свойствам. В их структуре отсутствует дальний порядок в размещении атомов и характерные особенности структуры поликристаллических сплавов: границы зерен, дислокации и другие дефекты. У АМС нет зональной ликвации и в целом они более однородны по структуре и химическому составу, чем их кристаллические аналоги. В тоже время АМС в зависимости от условий получения сохраняют геометрические и химические неоднородности ближнего порядка. В макромасштабе они проявляются в форме неоднородностей плотности по толщине и длине лент. Как следствие, в лентах возникают остаточные напряжения и изменение свойств.

Границей сохранения аморфного состояния является температура кристаллизации t к  0,5t пл, определяемая при нагреве со скоростью 20ºС/мин.

0,5t пл, определяемая при нагреве со скоростью 20ºС/мин.

Для повышения стабильности свойств АМС применяют отжиг. По сравнению с кристаллическими аналогами АМС имеют более низкую плотность, на 20 – 40% ниже модуль упругости и 2…4 раза больше удельное электросопротивление.

АМС систем «металл – неметалл» имеют σв = 2000…4000 МПа, но при растяжении разрушаются с малым удлинением (δ  ). Твердость АМС достигает 1000 – 14000 HV в закаленном состоянии.

). Твердость АМС достигает 1000 – 14000 HV в закаленном состоянии.

В то же время АМС при сжатии деформируются на 40 – 50% без разрушения, а ленты изгибаются на 180ºС до параллельности сторон. Особенностью АМС является отсутствие наклепа при различных технологических операциях.

АМС на основе железа являются магнитно-мягкими материалами, в которых нет кристаллографической магнитной анизотропии и существенно снижены потери на перемагничивание. При этом магнитные свойства малочувствительны к механическим воздействиям. Получены магнитные материалы и с высокой магнитной энергией. Они представляют собой соединения редкоземельных и переходных материалов.

По сравнению с кристаллическими аналогами АМС сохраняют избыточную энергию, которая выделяется при кристаллизации. По этой причине АМС химически активны; коррозионно-стойкими являются лишь сплавы, у которых образуется пассивирующаяся защитная пленка. Это, в первую очередь, сплавы железа с хромом и достаточным количеством фосфора и углерода. По сравнению с коррозионно-стойкими требуется меньше хрома: 8 – 9% против 13% в сталях.

Большое практическое значение имеет возможность получения аморфных металлов виде ленты, проволоки диаметром несколько микрометров непосредственно при литье, минуя такие операции, как ковка, прокатка, волочение, промежуточные отжиги, зачистки, травление.

Возврат и рекристаллизация

Неравновесная структура, созданная холодным деформированием, у большинства металлов остается устойчивой при 25ºС. Переход металла в более стабильное состояние происходит при нагреве. При повышении температуры ускоряется перемещение точечных дефектов, и создаются условия для перераспределения дислокаций и уменьшения их количества.

Процессы, происходящие при нагреве, подразделяют на возврат и рекристаллизацию. В свою очередь, при возврате различают отдых и полигонизацию.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т.е. размер и форма зерен при возврате не изменяются.

Рекристаллизация – это процесс зарождения и роста новых зерен с меньшим количеством дефектов строения; в результате рекристаллизации образуются новые чаще всего равноосные зерна.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов (Al , Fe) отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается уменьшением остаточных напряжений. Отдых уменьшает удельное электросопротивление и повышает плотность металла. Твердость и прочность уменьшаются максимально на 10 – 15% первоначальных значений и настолько же соответственно увеличивается пластичность. После отдыха повышается сопротивление коррозионному растрескиванию.

Полигонизацией называют процесс формирования субзерен, разделенных малоугловыми границами. Каждое субзерно представляет собой многогранник, практически не содержащий дислокаций. Полигонизация является результатом нескольких элементарных процессов перемещения дислокаций: скольжения и переползания краевых дислокаций, поперечного скольжения винтовых дислокаций. Во время полигонизации несколько уменьшается плотность дислокаций благодаря взаимодействию и аннигиляции дислокаций противоположных знаков. Для начала полигонизации в наклепанных металлах технической чистоты необходим нагрев до 0,3…0,35 Тпл, в наклепанных сплавах – до более высоких температур.

Различают предрекристаллизационную и стабилизирующую полигонизацию. Предрекристаллизационная полигонизация развивается в наклепанных металлах с ячеистой дислокационной структурой. Дислокационные стенки при нагреве уплотняются и ячейки превращаются в субзерна. Уплотненные стенки ячеек сохраняют значительную кривизну и настолько подвижны, что отдельные субзерна могут увеличиться и стать центрами первичной рекристаллизации. Предрекристаллизационная полигонизация является начальной стадией первичной рекристаллизации. Строение субзерен и их границ мало зависит от температуры. При повышении температуры нагрева наклепанного металла увеличивается скорость полигонизации: структуры полигонизации, образовавшиеся при разных температурах отжига, практически не отличаются.

Различают предрекристаллизационную и стабилизирующую полигонизацию. Предрекристаллизационная полигонизация развивается в наклепанных металлах с ячеистой дислокационной структурой. Дислокационные стенки при нагреве уплотняются и ячейки превращаются в субзерна. Уплотненные стенки ячеек сохраняют значительную кривизну и настолько подвижны, что отдельные субзерна могут увеличиться и стать центрами первичной рекристаллизации. Предрекристаллизационная полигонизация является начальной стадией первичной рекристаллизации. Строение субзерен и их границ мало зависит от температуры. При повышении температуры нагрева наклепанного металла увеличивается скорость полигонизации: структуры полигонизации, образовавшиеся при разных температурах отжига, практически не отличаются.

Стабилизирующая полигонизация представляет собой формирование субзерен, разделенных плоскими дислокационными стенками (рис. 4.19). Стенки малоподвижны и весьма устойчивы, при дальнейшем нагреве они сохраняются почти до температур плавления металлов. После формирования субзеренной структуры рекристаллизации не происходит. Стабилизирующая полигонизация развивается лишь при определенных условиях: отсутствие ячеистой дислокационной структуры, избыток краевых дислокаций одного знака и др. такие условия выполняются в монокристаллах и крупнозернистых поликристаллах после небольших пластических деформаций. В подобных материалах результаты перераспределения дислокаций существенно зависят от температуры отжига. При сравнительно высоких температурах нагрева (выше 0,35Тпл) вместо полигонизации развивается первичная рекристаллизация. Если стабилизирующая полигонизация успешно завершилась после отжига (0,3 – 0,35)Тпл, то при дальнейшем нагреве даже при более высокой температуре рекристаллизация не развивается.

Стабилизирующая полигонизация представляет собой формирование субзерен, разделенных плоскими дислокационными стенками (рис. 4.19). Стенки малоподвижны и весьма устойчивы, при дальнейшем нагреве они сохраняются почти до температур плавления металлов. После формирования субзеренной структуры рекристаллизации не происходит. Стабилизирующая полигонизация развивается лишь при определенных условиях: отсутствие ячеистой дислокационной структуры, избыток краевых дислокаций одного знака и др. такие условия выполняются в монокристаллах и крупнозернистых поликристаллах после небольших пластических деформаций. В подобных материалах результаты перераспределения дислокаций существенно зависят от температуры отжига. При сравнительно высоких температурах нагрева (выше 0,35Тпл) вместо полигонизации развивается первичная рекристаллизация. Если стабилизирующая полигонизация успешно завершилась после отжига (0,3 – 0,35)Тпл, то при дальнейшем нагреве даже при более высокой температуре рекристаллизация не развивается.

Ограничение подвижности дислокаций затрудняет полигонизацию. Закрепление дислокаций атомами легирующих элементов и примесей, образование дефектов упаковки, уменьшение концентрации вакансий (затрудняется переползание дислокаций) – все это затрудняет полигонизацию. Чаще она наблюдается в металлах с высокой энергией дефектов упаковки (Al , Mo).

Практическое значение полигонизации проявляется в следующем:

1. Создание субзёренной структуры упрочняет металл по аналогии с формированием мелкозёренной структуры с высокоугловыми границами. Эффект упрочнения при полигонизации проявляется в меньшем масштабе, так как границы субзерен способны легче пропускать дислокации по сравнению с высокоугловыми границами.

2. Образование субзёренной структуры, сохраняя основную долю упрочнения наклепанного металла, снижает остаточные напряжения. Это повышает сопротивление коррозионному растрескиванию. В частности, назначают отжиг при ~300ºС для предупреждения растрескивания.

3. Границы субзерен являются препятствием для перемещения дислокаций. Это используют для повышения жаропрочности деталей.

4. Субзёренная структура, образовавшаяся при динамической полигонизации, т.е. в процессе деформирования обеспечивает при термомеханической обработке сталей оптимальное сочетание пластичности и высокой прочности.

В зависимости от температуры нагрева и выдержки различают три стадии рекристаллизации: первичная, собирательная и вторичная.

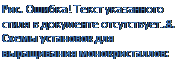

Первичная рекристаллизация начинается с образования зародышей новых зерен и заканчивается полным замещением наклепанного металла новой поликристаллической структурой (рис. 4.20, а – в). Для начала первичной рекристаллизации необходимы два условия:

1) предварительная деформация наклепанного металла должна быть больше критической;

2) температура нагрева должны превысить критическое значение, составляющее некоторую долю от температуры плавления металла:

Трек = αТпл.

Рис. 4.20. Схема изменения микроструктуры наклепанного металла при нагреве: а – наклепанный металл; б – начало первичной рекристаллизации; в – завершение первичной рекристаллизации; г – рост зерен; д – образование равновесной структуры

Коэффициент α уменьшается при увеличении степени деформации, т.е. металл после холодного деформирования ε = 90% будет рекристаллизовываться при более низкой температуре, чем такой же металл после деформирования при ε = 20%. Так, для металлов технической чистоты α = 0,3…0,4. Уменьшение количества примесей может понизить его значение до 0,1 – 0,2. Для твердых растворов α = 0,5…0,6, а при растворении тугоплавких металлов его значение может достигать α = 0,7…0,8. Для алюминия, меди и железа технической чистоты температурный порог рекристаллизации равен соответственно 100, 270 и 450ºС. На стадии первичной рекристаллизации зарождение и рост новых зерен происходит одновременно. Зерна растут путем движения большеугловых границ через наклепанный металл. В таком зерне плотность дислокаций и других дефектов минимальна, в наклепанном металле – максимальна.

Коэффициент α уменьшается при увеличении степени деформации, т.е. металл после холодного деформирования ε = 90% будет рекристаллизовываться при более низкой температуре, чем такой же металл после деформирования при ε = 20%. Так, для металлов технической чистоты α = 0,3…0,4. Уменьшение количества примесей может понизить его значение до 0,1 – 0,2. Для твердых растворов α = 0,5…0,6, а при растворении тугоплавких металлов его значение может достигать α = 0,7…0,8. Для алюминия, меди и железа технической чистоты температурный порог рекристаллизации равен соответственно 100, 270 и 450ºС. На стадии первичной рекристаллизации зарождение и рост новых зерен происходит одновременно. Зерна растут путем движения большеугловых границ через наклепанный металл. В таком зерне плотность дислокаций и других дефектов минимальна, в наклепанном металле – максимальна.

Первичная рекристаллизация заканчивается при полном замещении новыми зернами всего объема деформированного металла (см. рис. 4.20, в).

Первичная рекристаллизация заканчивается при полном замещении новыми зернами всего объема деформированного металла (см. рис. 4.20, в).

Первичная рекристаллизация полностью снимет наклеп, созданный при пластическом деформировании, металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения. Свойства металла после рекристаллизации близки к свойствам отожженного металла (рис. 4.21).

Особое значение имеет рост зерен при нагреве деформированного металла, когда его деформация близка к критической. При критической деформации еще не формируется ячеистая дислокационная структура, способная создать зародыши рекристаллизации, что способствовало бы формированию мелкозернистой структуры. Неоднородность деформации зерен, различия энергии упругих искажений являются движущей силой укрупнения зерен за счет менее устойчивых мелких зерен.

Собирательная рекристаллизация представляет самопроизвольный процесс укрупнения зерен, образовавшихся на стадии первичной рекристаллизации. Чем крупнее зерна, тем меньше суммарная поверхность границ зерен и тем меньше запас избыточной поверхностной энергии (по сравнению с объемом зерен).

Рост зерен происходит в результате перехода атомов от одного зерна к соседнему через границу раздела; одни зерна при этом постепенно уменьшаются в размерах и затем совсем исчезают, другие – становятся более крупными, поглощая соседние зерна (рис. 4.20, г). С повышением температуры рост зерен ускоряется.

Собирательная рекристаллизация тормозится, когда зерна становятся многогранниками с плоскими гранями, а углы между соседними гранями составляют 120º (рис. 4.20, д).

Вторичная рекристаллизация представляет собой стадию неравномерного роста одних зерен по сравнению с другими. В результате формируется конгломерат зерен-гигантов, соседствующих с зернами-карликами. Механические свойства подобной разнозернистой структуры хуже, чем однородной структуры рекристаллизованного металла. Вторичной рекристаллизации соответствуют высокие температуры нагрева наклепанного металла.

Описанный процесс рекристаллизации типичен для скоростей нагрева в обычных термических печах, и для завершения той или иной стадии рекристаллизации требуются выдержки порядка нескольких часов.

Первичная рекристаллизация ускоряется при высоких температурах (~ 1000 ºС/с) скоростях нагрева, где она развивается при высоких температурах и заканчивается формированием мелкозернистой структуры за секунды вместо часов. Для реализации скоростной рекристаллизации используют индукционный нагрев или непосредственное пропускание электрического тока через наклепанный металл.

Пластичность и вязкость металлов, образующихся в результате рекристаллизации, зависит в основном от степени пластической деформации (рис. 5.15, а), а также от температуры, при которой происходила рекристаллизация. Увеличение выдержки при нагреве способствует росту зерен, но эффект значительно меньше, чем при повышении температуры нагрева.

Пластичность и вязкость металлов, образующихся в результате рекристаллизации, зависит в основном от степени пластической деформации (рис. 5.15, а), а также от температуры, при которой происходила рекристаллизация. Увеличение выдержки при нагреве способствует росту зерен, но эффект значительно меньше, чем при повышении температуры нагрева.

Зависимость размера зерен от степени деформации и температуры демонстрируют при помощи диаграмм рекристаллизации (рис. 5.15, б).

Для конструкционных материалов общего назначения анизотропия свойств нежелательна. Рекристаллизованные сплавы, как правило, однородны по свойствам и анизотропии не обнаруживают. Однако при известных условиях в рекристаллизованном металле проявляется предпочтительная кристаллографическая ориентация зерен, которую называют текстурой рекристаллизации. Ее вид зависит от химического состава сплава, характера деформирования, природы и количества примесей, технологических факторов.

Для конструкционных материалов общего назначения анизотропия свойств нежелательна. Рекристаллизованные сплавы, как правило, однородны по свойствам и анизотропии не обнаруживают. Однако при известных условиях в рекристаллизованном металле проявляется предпочтительная кристаллографическая ориентация зерен, которую называют текстурой рекристаллизации. Ее вид зависит от химического состава сплава, характера деформирования, природы и количества примесей, технологических факторов.

Нередко она является копией текстуры деформации наклепанного металла. Образование текстуры рекристаллизации имеет практическое значение для сплавов с особыми физическими свойствами, когда требуется улучшить свойства в определенном направлении изделия. Например, в листах трансформаторной стали образование текстуры дает возможность уменьшить потери на перемагничивание по определенным направлениям листа.

Рекристаллизация многофазных сплавов представляет более сложный процесс, в котором на зарождении и росте новых рекристаллизованных зерен сказываются различия свойств каждой фазы, характер структуры и объемные соотношения между фазами. Особое значение имеют размер частиц второй фазы и среднее расстояние между частицами. Чем ближе друг к другу расположены частицы второй фазы, тем труднее перемещаться границе нового зерна и тем сильнее тормозится рекристаллизация. Это проявляется в повышении температуры рекристаллизации и увеличении времени для завершения первичной рекристаллизации многофазного сплава по сравнению с однофазным. Близость частиц второй фазы обеспечивается при достаточно высоком их содержании в сплаве. Когда частиц мало и они далеко друг от друга, их роль в рекристаллизации незначительна. Мелкие частицы (0,1 мкм и меньше) тормозят рекристаллизацию. Более крупные частицы (свыше 0,1 – 0,5 мкм) тормозят рекристаллизацию, когда располагаются близко одна от другой, и ускоряют ее, когда расстояние между ними возрастает. В последнем случае сказывается влияние межфазной границы, на которой преимущественно зарождаются новые зерна.

Тормозящее влияние дисперсных частиц второй фазы на рекристаллизацию успешно используют в промышленных сплавах для повышения рабочих температур.

При горячем деформировании материалов с ультрамелким зерном (0,5 – 10 мкм) проявляется сверхпластичное состояние металла. При низких скоростях деформирования (10-5 – 10-4 с-1) металл течет равномерно, не упрочняясь: относительные удлинения достигают 100 – 1000%.

Огромные деформации в сверхпластичном состоянии складываются из зернограничного скольжения, дополненного направленным (под действием напряжений) диффузионным переносом атомов и обычным скольжением внутри зерен. Для того чтобы реализовать сверхпластичное состояние, требуется сохранить ультрамелкие зерна в течение всего периода деформирования (порядка десятков минут) при температуре выше 0,5Тпл. промышленные сверхпластичные сплавы имеют двухфазную структуру (лучшее сочетание объемов обеих фаз 1:1, так как при этом максимальна поверхность межфазных границ) и поэтому сохраняют исходную мелкозернистость в течение всего срока изготовления изделий. К числу таких сплавов принадлежат различные эвтектические и эвтектоидные смеси, двухфазные сплавы титана и т.п.

Сверхпластичное состояние используют на практике для производства изделий весьма сложной формы при помощи пневматического формования листов или объемного прессования. Несмотря на медленность самого процесса формования и сравнительно высокие рабочие температуры, процесс выгоден, а в ряде случаев является единственным способом получения изделий, когда металл нужно без разрушения деформировать на 200 – 300% и выше.

Процессы, основанные на использовании мелкозернистой структуры, широко применяются в промышленности. Сверхпластичность наблюдается при горячем деформировании сплавов в непосредственной близости к температурам полиморфного превращения или плавления. В этих случаях микроструктура сохраняется, но кристаллическая решетка основы сплава оказывается неустойчивой: например, модуль упругости уменьшается в 2 – 3 раза. При малых скоростях деформирования металл способен деформироваться без разрушения на десятки процентов.

Кристаллизация сталей

Кристаллизация чистого железа протекает изотермически при 1539 ºС, а сплавов железа с углеродом – в интервале температур, рассмотрим вначале верхний участок диаграммы состояния(рис. 5.2), где происходит перитектическое превращение.

Сплав I, содержащий менее 0,1%С, не испытывает перитектического превращения. Он кристаллизуется в интервал е температур точек 1 – 2. При этом составы жидкой фазы и феррита изменяются по обычным законам кристаллизации твердых растворов. Образуется зернистая структура, состоящая из кристаллов феррита. В интервале температур точек 3 – 4 происходит перекристаллизация феррита в аустенит, вызванная полиморфизмом железа.

Сплав I, содержащий менее 0,1%С, не испытывает перитектического превращения. Он кристаллизуется в интервал е температур точек 1 – 2. При этом составы жидкой фазы и феррита изменяются по обычным законам кристаллизации твердых растворов. Образуется зернистая структура, состоящая из кристаллов феррита. В интервале температур точек 3 – 4 происходит перекристаллизация феррита в аустенит, вызванная полиморфизмом железа.

Сплав Ш, содержащий 0,16%С, при кристаллизации из жидкой фазы в интервале температур точек 8 – 9 образует кристаллы феррита, которые при температуре точки 9 имеют состав точки H, а оставшаяся жидкость – состав точки B. При 1499ºС протекает перитектическая реакция кристаллы феррита взаимодействуют с жидкой фазой состава точки J. Согласно правилу фаз перитектический процесс идет изотермически и при постоянной концентрации фаз, так как число степеней свободы при этом процессе равно нулю.

Сплав Ш, содержащий 0,16%С, при кристаллизации из жидкой фазы в интервале температур точек 8 – 9 образует кристаллы феррита, которые при температуре точки 9 имеют состав точки H, а оставшаяся жидкость – состав точки B. При 1499ºС протекает перитектическая реакция кристаллы феррита взаимодействуют с жидкой фазой состава точки J. Согласно правилу фаз перитектический процесс идет изотермически и при постоянной концентрации фаз, так как число степеней свободы при этом процессе равно нулю.

Сплавы типа II имеют содержание углерода от 0,1 до 0,16%С. В интервале температур точек 5 – 6 выделяется феррит. При температуре точки 6 в сплаве II содержится избыточный феррит. В результате перитектический процесс заканчивается образованием новой фазы аустенита при сохранении некоторого количества феррита:

Ф H + Ж B  AJ + Ф H (ост) .

AJ + Ф H (ост) .

При дальнейшем охлаждении этот остаток феррита перекристаллизуется в аустенит с тем содержанием углерода, которое имеет сплав.

Сплавы типа IV содержат от 0,16 до 0,51%С. При температуре точки 11 они имеют избыток жидкой фазы по сравнению со сплавом III. В результате перитектический процесс заканчивается образованием аустенита при сохранении некоторого количества жидкой фазы:

Ф H + Ж B  AJ + Ж В (ост) .

AJ + Ж В (ост) .

При дальнейшем охлаждении в интервале температур точек 11 – 12 оставшаяся жидкая фаза затвердевает, образуя аустенит. Концентрация углерода в аустените ниже температуры точки 11 изменяется по линии JE.

Таким образом, все рассмотренные сплавы, лежащие ниже линий NJ и JE, находятся в твердом состоянии и имеют аустенитную структуру.

Превращения чугунов

В сплавах с содержанием углерода более 2,14% при кристаллизации происходит эвтектическое превращение. Такие сплавы называют белыми чугунами.

В сплавах с содержанием углерода более 2,14% при кристаллизации происходит эвтектическое превращение. Такие сплавы называют белыми чугунами.

Сплав II (рис. 5.6) – эвтектический белый чугун (4,3%С) кристаллизуется при эвтектической температуре изотермически с одновременным выделением двух фаз: аустенита состава точки E и цементита. Образующаяся смесь этих фаз, как известно, названа ледебуритом. Фазовый состав ледебурита, как и любой эвтектики, постоянен и определяется отношением отрезков Ц/АЕ = EC / CF.

Сплав II (рис. 5.6) – эвтектический белый чугун (4,3%С) кристаллизуется при эвтектической температуре изотермически с одновременным выделением двух фаз: аустенита состава точки E и цементита. Образующаяся смесь этих фаз, как известно, названа ледебуритом. Фазовый состав ледебурита, как и любой эвтектики, постоянен и определяется отношением отрезков Ц/АЕ = EC / CF.

При дальнейшем охлаждении концентрация углерода в аустените изменяется по линии ES вследствие выделения вторичного цементита и к температуре эвтектоидного превращения принимает значение 0,8%С. При температуре линии PSK аустенит в ледебурите претерпевает эвтектоидное превращение в перлит.

В доэвтектических белых чугунах (< 4,3%С) кристаллизация сплава начинается с выделения аустенита из жидкого раствора. В сплаве I (см. рис. 5.6) этот процесс идет в интервале температур точек 1 – 2. При температуре точки 2 образуется эвтектика (ледебурит) по реакции

ЖС + АЕ  AE + Ц ] + АЕ.

AE + Ц ] + АЕ.

При последующем охлаждении из аустенита, структурно свободного и входящего в ледебурит, выделяется вторичный цементит. Обедненный вследствие этого аустенит при 727ºС превращается в перлит.

Структура доэвтектического белого чугуна показана на рис. 4.17, а. крупные темные поля на фоне ледебурита – перлит, образовавшийся из структурно свободного аустенита.

Сплав III (см. рис. 5.6) – заэвтектический белый чугун ( > 4,3%С). В заэвтектических чугунах кристаллизация начинается с выделения из жидкого раствора кристаллов первичного цементита и в интервале температур точек 5 – 6; при этом состав жидкой фазы изменяется согласно линии DC. Первичная кристаллизация заканчивается эвтектическим превращением, с образованием ледебурита. При дальнейшем охлаждении происходят превращения в твердом состоянии, такие же, как в сплаве II.

Сплав III (см. рис. 5.6) – заэвтектический белый чугун ( > 4,3%С). В заэвтектических чугунах кристаллизация начинается с выделения из жидкого раствора кристаллов первичного цементита и в интервале температур точек 5 – 6; при этом состав жидкой фазы изменяется согласно линии DC. Первичная кристаллизация заканчивается эвтектическим превращением, с образованием ледебурита. При дальнейшем охлаждении происходят превращения в твердом состоянии, такие же, как в сплаве II.

Конечная структура заэвтектического чугуна при 20 – 25ºС показана на рис. 5.7, б. В ледебурите видны темные участки перлита; резко выделяются крупные пластинки первичного цементита.

Виды термической обработки

Термической обработкой называют технологические процессы, состоящие из нагрева и охлаждения металлических изделий с целью изменения их структуры и свойств.

Термической обработке подвергают слитки, отливки, полуфабрикаты, сварные соединения, детали машин, инструменты.

Основные виды термической обработки – отжиг, закалка, отпуск и старение. Каждый из указанных видов имеет несколько разновидностей.

Отжиг – термическая обработка, в результате которой металлы или сплавы приобретают структуру, близкую к равновесной: отжиг вызывает разупрочнение металлов и сплавов, сопровождающийся повышением пластичности и снятием остаточных напряжений.

Температура нагрева при отжиге зависит от состава сплава и конкретной разновидности отжига; скорость охлаждения с температуры отжига обычно невелика, она лежит в пределах 30 – 200ºС/ч.

Закалка – термическая обработка, в результате которой в сплавах образуется неравновесная структура. Неравновесные структуры при термической обработке можно получить только в том случае, когда в сплавах имеются превращения в твердом состоянии: переменная растворимость, полиморфные превращения твердых растворов, распад высокотемпературного твердого раствора по эвтектоидной реакции и др. Для получения неравновесной структуры сплав нагревают выше температуры фазового превращения в твердом состоянии, после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении. Конструкционные и инструментальные сплавы закаливают для упрочнения. Сильно упрочняются при закалке сплавы, претерпевающие в равновесных условиях эвтектоидное превращение. Прочность возрастает либо вследствие мартенситного фазового перехода, либо из-за понижения температуры эвтектоидной реакции, приводящей к измельчению зерен, образующих эвтектоидную смесь. Если в результате закалки при 20 – 25ºС фиксируется состояние высокотемпературного твердого раствора, значительного упрочнения сплава непосредственно после закалки не происходит; основное упрочнение создается при повторном низкотемпературном нагреве или во время выдержки при 20 – 25ºС.

В сплавах с особыми свойствами закалка позволяет изменить структурно-чувствительные физические или химические свойства: увеличить удельное электрическое сопротивление или коэрцитивную силу, повысить коррозионную стойкость и др.

Отпуск и старение – термические обработки, в результате которых в предварительно закаленных сплавах происходят фазовые превращения, приближающие их структуру к равновесной.

Сочетание закалки с отпуском или старением практически всегда предполагает получение более высокого уровня свойств (твердости, характеристик прочности, коэрцитивной силы, удельного электросопротивления и др.) по сравнению с отожженным состоянием.

В большинстве сплавов после закалки получают пересыщенный твердый раствор (или смесь, твердых растворов); в этом случае основной процесс, происходящий при отпуске или старении, – распад пересыщенного твердого раствора.

Температуру и выдержку выбирают таким образом, чтобы равновесное состояние сплава при обработке не достигалось, как это происходит при отжиге. Скорость охлаждения с температуры отпуска или старения за редким исключением не влияет на структуру и свойства сплавов.