Макроструктурой.

Неразрушающий контроль в строительстве применяется при техническом обследовании и обслуживании жилых зданий, сооружений, ж/б конструкций. При этом используются методы неразрушающего контроля: приборы контрольно-измерительные для бетона и бетонного раствора, ячееистых блоков, кирпича, арматуры, древесины (склерометры, детекторы арматуры, дефектоскопы), контроль температуры (термометр контактный и безконтактный), твердомеры металлов.

Техническое обследование зданий и сооружений (строительный контроль)- это обширная система мероприятий по оценке технического состояния строительных конструкций, прочности сборных железобетонных изделий, контролю качества материалов и диагностике инженерных сетей.

Измерители прочности бетона – обширный класс приборов неразрушающего и разрушающего контроля, дающих возможность проводить диагностические испытания изделий из кирпича и различных видов бетона, включая армированные изделия, для определения их прочности и соответствия их характеристик нормативным документам. Прочность строительных материалов - основное свойство не поддаваться разрушению под действием внутренних напряжений, которые вызваны внешними факторами.

Физико-механические и механические свойства строительных материалов

Данную группу свойств составляют, во-первых, параметры физического состояния материалов и, во-вторых, свойства, определяющие отношение материалов к различным физическим процессам. К первым относят плотность и пористость материала, степень измельчения порошков, ко вторым — гидрофизические свойства (водопоглощение, влажность, водопроницаемость, водостойкость, морозостойкость), теплофизические (теплопроводность, теплоемкость, температурное расширение) и некоторые другие. Технические требования на строительные материалы приведены в Строительных нормах и правилах (СНиП).

Эффективный и своевременный анализ качества растворов, прочности и однородности материала, защитного слоя и расположения арматуры, напряжений в арматуре предварительно напряженных железобетонных формаций, во многом сказывается на качестве изделий и конструкций из бетона. Определение прочности проводится двумя методам:

· Разрушающий контроль (путем изготовления и испытания, образцов методом сжатия, истирания). Приборы, используемые при разрушающем контроле: гидравлические разрывные машины, испытательные машины, гидравлические пресса.

· Для неразрушающего контроля (НК) прочности бетона применяются приборы, основанные на методах локальных разрушений (отрыв со скалыванием, скалывание ребра, отрыв стальных дисков, керны). Удобный и менее затратный метод – метод ударного воздействия на бетон (ударный импульс, упругий отскок, пластическая деформация, склерометр) и использование ультразвукового прозвучивания (дефектоскопы, томографы, ультразвуковой тестер).

Основные методы для измерения прочности бетона при неразрушающем контроле применяемые на практике:

· ультразвуковой метод.

· метод ударного импульса.

· метод упругого отскока.

Перед основным использованием довольно распространенных на сегодняшний день ультразвуковых приборов неразрушающего контроля необходима предварительная тарировка (калибровка) на образцах, которые имеют аналогичный состав и структуру с испытуемыми.

Прибор измеритель глубины трещины в бетоне применяется для определения глубины открытых дефектов в изделиях на основе принципа акустической дифракции сигнала. Автоматическое и ручное обнаружение поверхностных трещин на различных строительных материалах. Прибор работает в режиме реального времени и помогает наблюдать за процессом начального образования трещин. Локатор для обнаружения арматуры в бетоне предназначен для определения глубины залегания арматуры в защитном слое бетона и диаметра арматуры.

87.Методы и средства определения водопоглащения, влажности и влагоотдачи, гигроскопичности, водопроницаемости, водостойкост и дорожных строительных материалов.

Водопоглощение – это способность материала впитывать и удерживать в порах воду. Определяют водопоглощение по массе и объему.

Водопоглощение по массе Вм (%) вычисляют по формуле

, (18)

, (18)

где mн – масса насыщенного водой образца, г; mс – масса сухого образца, г.

Водопоглощение по объему Во (%) – степень заполнения объема материала водой, характеризующую в основном его открытую пористость, ─ вычисляют по формуле

, (19)

, (19)

где V0 – объем образца, см3; ρв – плотность воды (1г/см3).

Зная водопоглощение по массе Вм и плотность ρ0, можно рассчитать водопоглощение по объему

. (20)

. (20)

Испытание производят на образцах в виде кубов с ребром 100 или

150мм или в виде цилиндров, имеющих такие же диаметр и высоту.Образцы высушивают до постоянной массы, а затем помещают в емкость, наполненную водой

Насыщение водой производят до тех пор, пока результаты двух последовательных взвешиваний будут отличаться не более чем на 0,1 г.

Влажность – показатель содержания воды в физических телах.

Измерение влажности сыпучих материалов.

Методы определения влажности твердых и сыпучих материалов (подразделяются на прямые и косвенные) более многочисленны и разнообразны из-за разнообразия как форм связи воды и вещества, так и строения самого вещества.

Связи, в зависимости от величины энергии, необходимой для ее разрушения, подразделяются на химические, физико-химические и физико-механические.

Химические – наиболее сильные ионная и молекулярная связи, при которой молекулы воды не существуют самостоятельно. Эту влагу нельзя удалить высушиванием. А ее удаление связано с разрушением молекулы самого вещества.

Физико-химические – адсорбционная и осмотическая связи. При адсорбции под действием сил межмолекулярного взаимодействия на поверхности твердого вещества образуется мономолекулярный слой воды, который находится под большим давлением. Вода в этом слое обладает рядом свойств:

Осмотическая связь имеет место у растительных клеток.

Физико-механическая – наиболее слабая. Вода удерживается под действием капиллярных сил.

Прямые методы основаны на непосредственном измерении количества влаги, содержащейся в материале:

· Метод высушивания при повышенной температуре или в вакууме.

· Экстракционный. Основан на извлечении влаги из материала водопоглощающей жидкостью (спирт, диоксан) и определении количества воды в экстракте по изменению его физических свойств (плотности, коэффициента преломления, температуры кипения и др.).

· Химический. Основан на применении веществ, вступающих в химическую реакцию с водой, содержащейся в пробе.

Косвенные методы основаны на измерении параметров, зависящих от влажности. Они характеризуются высокой скоростью анализа, но их точность ниже, чем прямых методов, поэтому используются в технологических измерениях.

Влагоотдача - способность материала отдавать воду при изменении условий окружающей среды.

Влагоотдачу выражают количеством воды, теряемой в сутки при относительной влажности окружающего воздуха 60 % и температуре 20 С. Влагоотдачу считают в процентах от веса или объема стандартного образца материала.

Скорость влагоотдачи зависит, во-первых, от разности между влажностью материала и относительной влажностью воздуха - чем она больше, тем интенсивнее происходит высушивание; во-вторых, на влагоотдачу влияют свойства самого материала, характер его пористости, природа вещества. Материалы с крупными порами и гидрофобные легче отдают воду, чем мелкопористые н гидрофильные.

Исследование кинетики влагоотдачи позволяет весь процесс инфракрасной выпечки разбить на три периода.

Для обеспечения равномерной влагоотдачи по всей длине блока следует увеличивать скорость движения теплого воздуха в сушилке и подавать его в достаточном количестве.

Режимом сушки называется изменение интенсивности влагоотдачи изделия путем изменения температуры, относительной влажности и скорости движения теплоносителя.

Гигроскопичность составов определяется в гигростатах, т. е. приборах, в которых сохраняется постоянной определенная влажность воздуха. Для создания определенной влажности воздуха на дно эксикатора наливают разбавленные растворы серной кислоты или растворы солей.

Над 10%-ным раствором H2S04 при 20° С создается 95%-ная относительная влажность, над насыщенным раствором КNОз— 92,5%-:ная влажность, над насыщенным раствором NaCI—77,5%-ная влажность. Испытание чаще проводят с прессованными составами, а в некоторых случаях помещают в термостаты и целиком снаряженные мелкие пиротехнические изделия.

Во время испытания состав периодически взвешивают. Общая продолжительность испытания в том случае, если оно проводится при комнатной температуре (20° С), составляет обычно не менее 30 суток.

Водостойкость - способность материалов сохранять свои эксплуатац. св-ва при длит. воздействии воды. Последнее может приводить к сорбции воды материалами (строительная керамика, гидрофобные полимеры), к их набуханию (необожженная глина, гидрофильные полимеры) и (или) хим. взаимод. с водой. Эти материалы можно применять в сырых местах без спец-ных мер по защите их от увлажнения. На стабильность структуры и свойств материала заметное влияние оказывает попеременное увлажнение и просыхание.

Количественно водостойкость оценивают обычно по массе воды (в %), поглощенной образцом Как правило, водостойкость характеризуют коэфф. разупрочнения Кр Водостойкими считают материалы, у к-рых Кр больше 0,8. К ним относят, напр., многие металлы, спеченную керамику, стекло.

Водопроницаемость строительного материала – это свойство материала пропускать воду под давлением. Измеряется водопроницаемость количеством воды, прошедшей в течении одного часа через строительный материал площадью 1 кв. м. и толщиной 1 м при постоянном давлении 1МПа. Водопроницаемость строительного материала тем больше, чем больше пор в его структуре. Стройматериалы, не имеющие пор, а так же материалы которые имеют закрытые поры, например, специальный бетон, относятся к водонепроницаемым материалам. Водопроницаемость характеризуется коэффициентом фильтрации kф=Vв*а/[S(p1-p2)t], где kф=Vв — количество воды, м³, проходящей через стенку площадью S = 1 м², толщиной а = 1 м за время t = 1ч при разности гидростатического давления на границах стенки p1 — p2 = 1 м вод. ст. Строительные материалы по своей водонепроницаемости характеризуются марками W2; W4; W8; W10; W12. Чем ниже коэффициент фильтрации kф, тем выше марка по водонепроницаемости.

88. Методы и средства определения физических и физико-химических характьеристик материалов обусловленных их микроструктурой (текстура,дефекты,шероховатость и тп)

89. Методы и средства определения наноструктуры (на атомно- молекулярнм уровне) хаарктеристик внутреннего строения материалом.

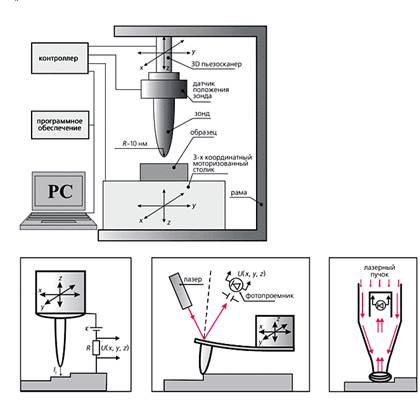

Появление наноструктур потребовало новых методов и средств, позволяющих изучать их свойства. С момента изобретения Г. Биннингом и Г. Рорером первого варианта сканирующего туннельного зондового микроскопа в 1982 г. прошло всего 20 лет, но за это время из остроумной игрушки он превратился в один из мощнейших инструментов нанотехнологии. Сейчас известны десятки различных вариантов зондовой сканирующей микроскопии (SPM - scanning probe microscopy).

Как видно из названия, общее у этих методов - наличие зонда (чаще всего это хорошо заостренная игла с радиусом при вершине ~10 нм) и сканирующего механизма, способного перемещать его над поверхностью образца в трех измерениях. Грубое позиционирование осуществляют трехкоординатными моторизированными столами. Тонкое сканирование реализуют с помощью трехкоординатных пьезоактюаторов, позволяющих перемещать иглу или образец с точностью в доли ангстрема на десятки микрометров по х и y и на единицы микрометров - по z. Все известные в настоящее время методы SPM можно условно разбить на три основные группы:

сканирующая туннельная микроскопия; в ней между электропроводящим острием и образцом приложено небольшое напряжение (~0.01-10 В) и регистрируется туннельный ток в зазоре, зависящий от свойств и расположения атомов на исследуемой поверхности образца;

атомно-силовая микроскопия; в ней регистрируют изменения силы притяжения иглы к поверхности от точки к точке. Игла расположена на конце консольной балочки (кантилевера), имеющей известную жесткость и способной изгибаться под действием небольших ван-дер-ваальсовых сил, которые возникают между исследуемой поверхностью и кончиком острия. Деформацию кантилевера регистрируют по отклонению лазерного луча, падающего на его тыльную поверхность, или с помощью пьезорезистивного эффекта, возникающего в самом кантилевере при изгибе;

ближнепольная оптическая микроскопия; в ней зондом служит оптический волновод (световолокно), сужающийся на том конце, который обращен к образцу, до диаметра меньше длины волны света. Световая волна при этом не выходит из волновода на большое расстояние, а лишь слегка "вываливается” из его кончика. На другом конце волновода установлены лазер и приемник отраженного от свободного торца света. При малом расстоянии между исследуемой поверхностью и кончиком зонда амплитуда и фаза отраженной световой волны меняются, что и служит сигналом, используемым при построении трехмерного изображения поверхности.

В лучших модификациях туннельной и атомно-силовой микроскопии удается обеспечить атомное разрешение, за которое пучковая электронная микроскопия боролась более полувека и сейчас достигает ее в крайне редких случаях. Размеры и стоимость зондовых микроскопов значительно ниже, чем у традиционных электронных, а возможностей даже больше: они могут работать при комнатной, повышенной и криогенной температуре, на воздухе, в вакууме и в жидкости, в условиях действия сильных магнитных и электрических полей, СВЧ - и оптического облучения и т.п. Зондовыми методами можно исследовать самые разнообразные материалы: проводящие, диэлектрические, биологические и другие - без трудоемкой подготовки образцов. Они могут использоваться для локального определения атомных конфигураций, магнитных, электрических, тепловых, химических и других свойств поверхности. Особенно интересны попытки зарегистрировать спин-зависимые явления, определяющие величину туннельного тока в зависимости от поляризации одного-единственного электрона в атоме на исследуемой поверхности. Это прямой путь к решению задач одноэлектроники и спинтроники.

Очень важно, что помимо исследовательских функций сканирующая туннельная микроскопия может выполнять еще и активные - обеспечивать захват отдельных атомов, перенос их в новую позицию, атомарную сборку проводников шириной в один атом, локальные химические реакции, манипулирование отдельными молекулами.

Типовая схема осуществления сканирующих зондовых методов исследования и модификации поверхности в нанотехнологии (а) и три основных типа приборов: б - туннельный микроскоп, в - атомно-силовой микроскоп и г - ближнепольный оптический микроскоп.

Обычно используют два основных способа манипуляции атомами с помощью иглы - горизонтальный и вертикальный. Процесс вертикальной манипуляции отличается от горизонтальной тем, что после захвата нужный атом отрывают от поверхности, поднимая зонд на несколько ангстрем. Это, разумеется, требует больших усилий, чем "перекатывание" атома по поверхности, но зато потом процесс переноса не зависит от встречающихся на ней препятствий (ступеней, ям, адсорбированных атомов). Процесс отрыва атома от поверхности контролируют по скачку тока. После перемещения в необходимое место его "сбрасывают”, приближая острие к поверхности и переключая напряжение на игле. В сущности это пока лишь демонстрация возможности достижения теоретического предела в оперировании веществом при конструировании полезных человеку устройств. Осуществление атомных манипуляций в массовом масштабе, пригодном для производства, требует преодоления многих сложностей: необходимости криогенных температур и сверхвысокого вакуума, низкой производительности и надежности и т.д.

Гораздо больших успехов зондовые методы достигли в нанолитографии - "рисовании" на поверхности различных наноструктур с характерными размерами в десятки нм. Ближе всего к практическим приложениям подошли процессы трех типов: химического окисления поверхности, индуцируемого движущимся острием; осаждения с острия наноостровков металла на поверхность за счет скачка напряжения; контролируемого наноиндентирования и наноцарапания. Минимальные размеры элементов, создаваемых этими способами, составляют около 10 нм, что позволяет в принципе осуществлять очень плотную запись, но производительность и надежность оставляют желать много лучшего. Диапазон от 1 до 10 нм пока не освоен для литографии даже в лабораторных условиях.

Развитие зондовых методов в направлении силового нанотестинга поверхности дает возможность исследовать механические свойства тонких приповерхностных слоев в нанообъемах, атомные механизмы наноконтактной деформации при сухом трении, абразивном износе, механическом сплавлении и др.

Усовершенствование зондов для сканирующей микроскопии вызвало к жизни поток публикаций о разработке и применении миниатюрных механических, химических, тепловых, оптических и других сенсоров для различных задач.

Кантилеверы, создававшиеся первоначально для нужд атомно-силовой микроскопии, демонстрируют высокую чувствительность не только к приложенным силам, но и к химическим реакциям на поверхности, магнитному полю, теплу, свету. Массивы кантилеверов из кремния, получаемые хорошо разработанными в полупроводниковой промышленности технологиями и содержащие несколько десятков (а иногда и сотен) отдельных датчиков, позволяют реализовать на одном чипе функции "электронного носа” или "электронного языка" для химического анализа газов и жидкостей, воздуха, продуктов питания. Так, разработан сенсор, представляющий собой кантилевер с "пришитой” химически биомолекулой на кончике острия. Эта молекула (например, антитело или энзим) может селективно вступать в химическое взаимодействие только с избранными веществами, которые могут находиться в многокомпонентном растворе. Захват определенной молекулы из раствора и связывание ее на кончике острия приводит к изменению резонансной частоты кантилевера на известную величину, что расценивается как доказательство присутствия детектируемых молекул в пробе. Легко понять, что чувствительность и избирательность таких сенсоров позволяет обнаруживать и регистрировать отдельные молекулы в растворе!

Отметилась зондовая техника и среди претендентов, обещающих повысить плотность записи информации. В частности, компания IBM финансирует проект "Millipede" (от лат. - тысяченожка), возглавляемый одним из нобелевских лауреатов 1986 г. Биннингом. Первоначально в качестве прототипа использовали модифицированный атомно-силовой микроскоп, который наносил на поверхность пластика отпечатки путем наноиндентирования. Однако для этого нужен весьма жесткий и массивный кантилевер, что делает процесс записи и считывания малопроизводительным. В проекте для увеличения производительности предлагается использовать одновременно несколько тысяч кантилеверов, собранных в матрицу (опытный образец имеет 1024 острия, размещенных на площади 3ґ3 мм2). Каждый кантилевер имеет длину 70 мкм, ширину 10 мкм и толщину 0.5 мкм. На его свободном конце сформировано острие высотой 1.7 мкм и радиусом в вершине менее 20 нм. Для уменьшения требуемых при наноиндентировании усилий, снижения массы кантилевера и увеличения стойкости острия последнее нагревают короткими импульсами тока до 300-400°С, что локально размягчает пластиковую пленку, на которую записывается информация. В процессе доводки - матрица 64ґ64 острия на площади около 7 мм2. Она имеет общую производительность несколько сотен Мбайт/с как при записи, так и при считывании.

Биннинг с оптимизмом заявляет, что за несколько лет группа надеется преодолеть терабитный барьер (имеется в виду ~Тбайт/дюйм2) и приблизиться к атомной плотности записи (~103 Тбайт/см2), что в принципе достижимо методами атомно-силовой микроскопии. Заметим, что помимо IBM и другие компании ("Hewlett-Packard”, "Hitachi”, "Philips”, "Nanochip”) ведут интенсивные разработки устройств со сверхвысокой плотностью записи. Так что сейчас трудно сказать, какие из этих продуктов ждет коммерческий успех. Но интуиции нобелевских лауреатов, видимо, стоит доверять, как это делают такие гиганты, как IBM.

Итак, зондовые методы стали универсальным средством исследования, атомарного дизайна, проведения химических реакций между двумя выбранными атомами (молекулами), записи и хранения информации с предельно возможным в природе разрешением ~10-10 м (для атомарных структур), а также последующего ее считывания

90. Методы и средства определения морозостойкости дорожно –строительных материалов

Морозостойкость – свойство насыщенного водой материала выдерживать попеременное замораживание и оттаивание. Морозостойкость материала количественно оценивается маркой по морозостойкости. За марку материала по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, которое выдерживают образцы материала без снижения прочности на сжатие более 15%; после испытания образцы не должны иметь видимых повреждений – трещин, выкрашивания (потеря массы не более 5%). От морозостойкости зависит долговечность строительных материалов в конструкциях, подвергающихся действию атмосферных факторов и воды. Марка по морозостойкости устанавливается проектом с учетом вида конструкции, условий ее эксплуатации и климата. Легкие бетоны, кирпич, керамические камни для наружных стен обычно имеют морозостойкость 15, 25, 35. однако бетон, применяемый в строительстве мостов и дорог, должен иметь марку 50, 100 и 200, а гидротехнический бетон – до 500.Воздействие на бетон попеременного замораживания и оттаивания подобно многократному воздействию повторной растягивающей нагрузки, вызывающей усталость материала базовые - первый (для всех видов бетонов, кроме бетонов дорожных и аэродромных покрытий) и второй (для бетонов дорожных и аэродромных покрытий); ускоренные при многократном замораживании и оттаивании - второй и третий;ускоренные при однократном замораживании - четвертый (дилатометрический) и пятый (структурно-механический). Для оценки морозостойкости материала применяют физические методы контроля и прежде всего импульсный ультразвуковой метод. С его помощью можно проследить изменение прочности или модуля упругости бетона в процессе циклического замораживания и определить марку бетона по морозостойкости в циклах замораживания и оттаивания, число которых соответствует допустимому снижению прочности или модуля упругости.

Дата: 2019-02-25, просмотров: 417.