Калибры – это бесшкальные измерительные инструменты, применяемые для контроля, а не для измерения, деталей от 6-го до 17-го квалитетов в серийном и массовом производстве, а также в ремонтной практике.

Калибры классифицируют по различным признакам.

1. По способу контроля различают калибры нормальные и предельные.

К нормальным относят калибры типа шаблонов для контроля профилей деталей сложной формы. При контроле нормальным калибром о годности детали судят по величине зазора между контурами детали и шаблона.

Предельными называют калибры, выполненные по предельным размерам контролируемого изделия. Такими калибрами контролируют гладкие цилиндрические, конические, резьбовые, шлицевые и другие поверхности деталей.

Для контроля отверстий и валов применяют гладкие предельные калибры, которые называют соответственно:

калибрами – пробками и калибрами - скобами.

Предельные калибры всегда изготавливают и применяют комплектом, который содержит два предельных калибра:

Проходной (ПР), который должен под действием собственного веса проходить при контроле годной детали;

Непроходной (НЕ), который не должен проходить.

Рис. 1 Схема контроля деталей гладкими предельными калибрами.

Таким образом, с помощью предельных калибров можно очень быстро проконтролировать и рассортировать партию деталей на три группы:

· Если оба калибра – и проходной ПР и непроходной НЕ - не проходят, значит, деталь негодная, но брак исправимый;

· Если проходной ПР проходит, а непроходной НЕ не проходит – деталь годная;

· Когда оба калибра проходят, значит, имеет место неисправимый брак.

2. По конструкции различают следующие разновидности калибров:

· односторонние и двухсторонние;

· регулируемые и нерегулируемые;

· полные и неполные (только пробки);

· односторонние двухпредельные ( только скобы).

Кроме того, скобы могут быть по способу изготовления кованными, штампованными и листовыми.

3. По назначению различают предельные калибры:

а) Рабочие:

· Р – ПР рабочий проходной

· Р – НЕ рабочий непроходной

Рабочие калибры предназначены непосредственно для контроля деталей при их изготовлении или ремонте на рабочих местах. Эти калибры используют рабочие и контролеры.

б) Приемные:

· П – ПР приемный проходной

· П – НЕ приемный непроходной

в) Контрольные (контркалибры, т.е. калибры для контроля калибров) применяют для установки на размер регулируемых калибров – скоб и контроля нерегулируемых калибр – скоб.

Применяют три контркалибра:

·  К – ПР проверяют Р – ПР К – ПР и К – НЕ должны проходить

К – ПР проверяют Р – ПР К – ПР и К – НЕ должны проходить

через годный калибр, в противном случае

· К – НЕ проверяют Р – НЕ контролируемая скоба изымается

из эксплуатации

· К – И проверяют износ проходной скобы: через годную скобу он проходить не должен. Если К –И вошел в скобу, следовательно, её износ превысил допустимую величину.

Допуски гладких калибров

Допуски размеров гладких предельных калибров устанавливает ГОСТ 24853-81 [ 3, с.47-48 ].

Рассмотрим в качестве примера схему расположения полей допусков для контроля отверстий и валов в соединении  40

40

.

.

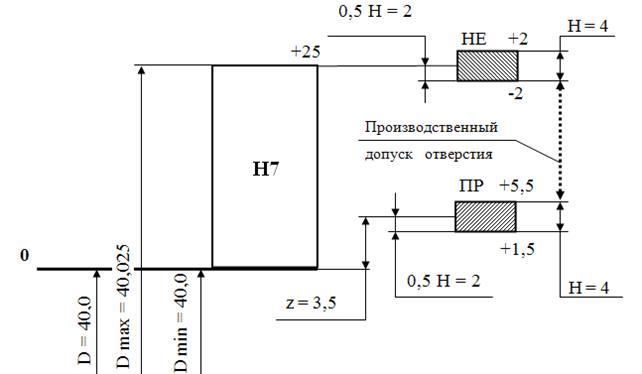

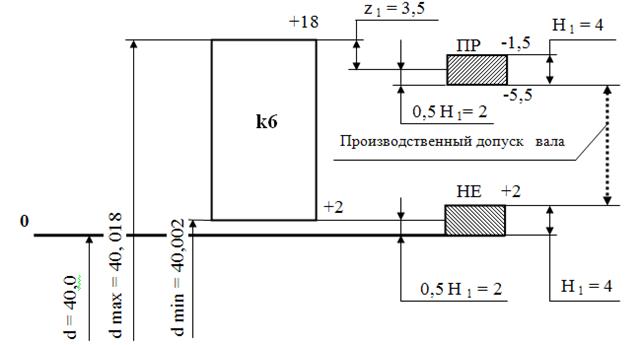

Принятые обозначения и особенности схем на рис. 2 и 3:

1. Н – допуск на изготовление калибр – пробок;

2. Н1 – допуск на изготовление калибр – скоб;

Рис. 2 Схема расположения полей допусков на изготовление калибра - пробки для контроля отверстия Ø 40 Н7 (+0,025)

Рис. 3 Схема расположения полей допусков на изготовление калибра - скобы для контроля вала Ø40 k6

3. Отклонения калибров отсчитывают от соответствующих предельных размеров контролируемого изделия, выступающих в роли номинальных размеров калибров. Например, номинальные размеры:

· для калибра – пробки: ПР º Dmin и НЕ º Dmax;

· для калибра – скобы: ПР º dmax и НЕ º dmin.

4. В процессе работы калибры НЕ почти не изнашиваются, то поле допуска на обработку непроходной стороны расположено симметрично относительно своего номинального размера : Dmax и dmin.

5. Учитывая, что проходные калибры изнашиваются, то середина поля допуска на изготовление калибров ПР смещена относительно своего номинального размера на Z для пробки и на Z1 для скобы.

Смещение производится «в тело» контролируемой детали, что сокращает производственный допуск и усложняет обработку, особенно при малых квалитетах точности изделия (IT6....IT8).

Дата: 2019-02-25, просмотров: 372.