МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Для практических занятий по курсу

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ, СЕРТИФИКАЦИЯ И КОНТРОЛЬ КАЧЕСТВА

для обучающихся по направлению подготовки

Строительство

Уровень профессионального образования: бакалавриат

Направление подготовки: 08.03.01 Строительство

Профили: «Городское строительство и хозяйство», «Автомобильные дороги»

Квалификация выпускника: бакалавр

Форма обучения: очная и заочная

Рязань, 2017

Составители: д.т.н., доцент М.Ю. Костенко; д.т.н., доцент Г.К. Рембалович; к.т.н. Р.В.Безносюк; к.т.н. Д.Г.Чурилов

УДК 621.9

Рецензенты:

к.т.н., зав. кафедрой «Эксплуатация машинно-тракторного парка» федерального государственного образовательного учреждения высшего образования «Рязанский государственный агротехнологический университет имени П.А.Костычева» (ФГБОУ ВО РГАТУ) Д.Н. Бышов

к.т.н., доцент кафедры «Техническая эксплуатация транспорта» федерального государственного образовательного учреждения высшего образования «Рязанский государственный агротехнологический университет имени П.А.Костычева» (ФГБОУ ВО РГАТУ) И.А. Юхин

Методические указания для практических занятий по курсу « Метрология, стандартизация, сертификация и контроль качества» для обучающихся по направлению подготовки 08.03.01 Строительство.

Методические указания составлены с учетом требований федерального государственного образовательного стандарта высшего образования (ФГОС ВО) третьего поколения по направлению подготовки 08.03.01 Строительство (уровень бакалавриата), утвержденного Министерством образования и науки РФ 12.03.2015 года, № 201, и предназначены для студентов очной и заочной формы обучения, обучающихся по профилю«Городское строительство и хозяйство», «Автомобильные дороги». Предназначены для методического обеспечения проведения практических занятий по дисциплине « Метрология, стандартизация, сертификация и контроль качества».

Методические рекомендации обсуждены и одобрены на заседании кафедры технологии металлов и ремонта машин 31 августа 2017 г., протокол №1.

© ФГБОУ ВПО РГАТУ, 2017

© Коллектив авторов, 2017

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 1

«Основные сведения о размерах и соединениях»

Повторить: сущность основных терминов, понятий и определений, включая общепринятые обозначения:

Вал: термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы ( d )

Отверстие: термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы ( D )

Размер: числовое значение линейной величины (диаметра, длины и т. д.) в выбранных единицах измерения

Действительный размер: размер элемента, установленный измерением с допустимой погрешностью ( Dд ) и ( dд)

Предельные размеры: два предельно допустимых размера элемента, между которыми должен находиться (или которым может быть равен) действительный размер

Наибольший предельный размер: наибольший допустимый размер элемента ( Dmax )

Наименьший предельный размер: наименьший допустимый размер элемента ( Dmin )

Номинальный размер: размер, относительно которого определяются отклонения ( D )

Номинальный размер посадки: номинальный размер, общий для отверстия и вала, составляющих соединение ( D = d )

Отклонение: алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером ( E )

Предельное отклонение: алгебраическая разность между предельным и соответствующих номинальных размерами. Различают верхнее и нижнее отклонения

Верхнее отклонение: алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами ( ES и es )

Нижнее отклонение: алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами ( EI и ei )

Нулевая линия: линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, отрицательные вниз.

Допуск: разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонением ( T )

Допуск посадки: сумма допусков отверстия и вала, составляющих соединение ( T D )

Поле допуска: поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии

Гладкое цилиндрическое соединение: соединение, в котором поверхности отверстия и вала круглые цилиндрические

Посадка: характер соединения деталей, определяемый разностью их размеров до сборки

Зазор: разность размеров отверстия и вала, если размер отверстия больше размера

вала ( S )

Натяг: разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия ( N )

Посадка с зазором: посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала

Посадка с натягом: посадка, при которой всегда образуется натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала

Переходная посадка: посадка, при которой возможно получение, как зазора, так и натяга в соединении в зависимости от действительных размеров отверстия и вала (поля допусков отверстия и вала перекрываются частично или полностью)

Задача № 1:

Дано: Для партии штифтов по чертежу установлены предельные размеры:

dmax = 40,009 мм

dmin = 39,984 мм

При измерении в партии оказались штифты с размерами:

d1 = 40,12 мм

d2 = 39,976 мм

Требуется: определить годность этих двух штифтов.

Решение

Детали признаются годными, если их действительные размеры d д

вписываются в установленные границы поля допуска:

Td = d max – d min,

откуда вытекает условие годности размера:

d min ≤ d д ≤ d max

или для условий настоящей задачи:

· d 1 = 40,12 мм > d max,

следовательно, штифт с размером d 1 - брак исправимый;

· d 2 = 39,976 мм < d min,

следовательно, штифт с размером d 2 - брак неисправимый;

Задача №2:

Дано: Отверстие корпуса коробки передач трактора на чертеже обозначено

Ø  .

.

Требуется: определить предельные отклонения, допуск на изготовление, предельные размеры, построить схему расположения поля допуска и указать на ней все размерные параметры детали.

Решение

Размерные параметры отверстия:

1. ES = -0,020 мм = -20 мкм

2. EI = -0,041 мм = -41 мкм

3. TD = ES – EI = -20 - (-41) = 21 мкм

4. D min = D + EI = 20 + (-0,041) = 19,959 мм

5. D max = D + ES = 20 + (-0,020) = 19,98 мм

Схема расположения поля допуска:

Задача №3:

Дано: Отверстие корпуса коробки передач соединяется со штифтом установочным и на чертеже обозначено Ø 20  .

.

Требуется: построить схему расположения полей допусков и указать на ней все размерные параметры отдельных деталей и соединения в целом, и определить допуск посадки.

Решение

Схема расположения полей допусков:

Параметры отдельных деталей:

ОТВЕРСТИЕ: 1. ES = -20 мкм

2. EI = -41 мкм

3. TD = ES – EI = -20 - (-41) = 21 мкм

4. D min = D + EI = 20,0 + (-0,041) = 19,959 мм

5. D max = D + ES = 20,0 + (-0,020) = 19,98 мм

ВАЛ : 1. es = 0

2. ei = -13 мкм

3. Td = es – ei = 0 - (-13) = 13 мкм

4. d min = d + ei = 20,0 + (-0,013) = 19,987 мм

5. d max = d + es = 20,0 + 0 = 20,0 мм

Параметры посадки:

1. S min = EI – es = -41 – 0 = -41 мкм < 0 → ( -N max )

2. S max = ES – ei = -20 - (-13) = -7 мкм < 0 → ( -N min )

3. T∆ = N max – N min = TD + Td = 21 + 13 = 34 мкм

Задача №4 :

Дано: По заданной схеме расположения полей допусков определить предельные отклонения, допуски на изготовление деталей, предельные размеры, предельные зазоры и натяги, допуск и характер посадки.

| Определяемые параметры | D | d1 | d2 | d3 | ||||||

| ES (es) мкм EI (ei) мкм | +62 0 | +31 -31 | +143 +81 | -25 -87 | ||||||

| TD (Td ) мкм | 62 | 62 | 62 | 62 | ||||||

| D max (d max ) мм D min (d min ) мм | 50,062 50,0 | 50,031 49,969 | 50,143 50,081 | 49,975 49,913 | ||||||

| S min= EI - es (-N max ) мкм S max= ES - ei (-N min ) мкм | - - | -31 ( -N max) 93 | -143 (-N max) -19 ( -N min) | 25 149 | ||||||

| T∆ = TD + Td мкм | - | 124 | 124 | 124 | ||||||

| Характер посадки | - | переходная | с натягом | с зазором | ||||||

Задача № 5:

Дано: При изготовлении новой машины выдержаны размеры: D = 75  и d = 75

и d = 75  . При ремонте машины отверстие расточили до размера Dр = 78

. При ремонте машины отверстие расточили до размера Dр = 78  .

.

Требуется: Определить с какими отклонениями должен быть изготовлен восстановленный вал, чтобы сохранить первоначальные значения предельных зазоров.

Решение

По условию задачи при ремонте машины необходимо обеспечить:

S min = S p min и S max = S p max

Или аналогичное можно записать через предельные отклонения:

EI – es = EI p – es p и ES – ei = ES p – ei p

Откуда можно определить:

es p = EI p – EI + es = 0 – 0 + ( - 0,03) = - 0,03 мм = -30 мкм

ei p = ES p – ES + ei = 0,120 – 0,074 + ( - 0,104) = - 0,058 мм = -58 мкм

Следовательно, d p = 78

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 2

«Единая система допусков и посадок» (ЕСДП)

Повторить: сущность основных терминов, понятий и определений, включая общепринятые обозначения:

Решение

IT = a * i, где «а» - число единиц допуска ( коэффициент точности ), которое остается постоянным в пределах каждого квалитета.

i = 0,45  + 0,001 DСР - единица допуска, мкм

+ 0,001 DСР - единица допуска, мкм

Задача №7

Пример выполнения первого задания курсовой работы

Для следующих пяти заданных посадок определить: предельные отклонения, допуски на изготовление, предельные зазоры или натяги, допуски посадки, построить схемы полей допусков, вычертить соединение в сборе и отдельные детали.

| Определяемые параметры | Ø

| Ø

| Ø

| Ø

| Ø50

| |||

| 1. I Т D мкм 2. ES мкм 3. EI мкм 4. D min мм 5. D max мм | 27 EI + IT = +27 0 18,0 18,027 | 21 -8+∆= -8+8=0 ES – IT = -21 29,979 30,0 | 86 (округлили) +IT/2 = +43 -IT/2 = -43 119,957 120,043 | 36 EI + IT = +36 0 10,000 10,036 | 25 - 43+D =- 43+9 =-34 ES – IT = - 59 49,941 49,966 | |||

| 6. ITd мкм 7. es мкм 8. ei мкм 9. d min мм 10. d max мм | 18 + IT/2 = +9 - IT/2 = -9 17,991 18,009 | 21 0 es - IT = -21 29,979 30,0 | 35 ei + IT = +20 -15 119,985 120,020 | 22 0 -22(es-IT) 9,978 10,000 | 16 ei + IT = +18 + 2 50,002 50,018 | |||

| 11. Схема полей допусков |

|

|

|

|

| |||

| Продолжение таблицы

| ||||||||

| Определяемые параметры | Ø

| Ø

| Ø

| Ø

| Ø 50

| |||

| 12.S min (-Nmax ) мкм 13.S max (-Nmin ) мкм 14. TΔ мкм | 0 – 9 = -9 (-N max ) 27 - ( -9 ) = 36 27 + 18 = 45 | -21 – 0 = -21(-N max) 0 - (-21 ) = 21 21 + 21 = 42 | -43-20 = -63 (-N max) 43 - (-15) = 58 86 + 35 = 121 | 0 – 0 = 0 36 - (-22) = 58 36 + 22 = 58 | - 59-18= - 77(-N max) - 34-2 = -36 (-N min) 25 + 16 = 41 | |||

| 15. Соединение в сборе |

|

|

|

|

| |||

| 16. Отверстие |

|

|

|

|

| |||

| 17. Вал |

|

|

|

|

| |||

Задача № 8

Определить условное буквенное обозначение трех заданных посадок

|

Определяемые параметры

|

Ø

| Ø 65 | Ø 100 | |||

| Отверст. | Вал | Отверст. | Вал | Отверст. | Вал | |

| 1. ES ( es ) | +60 | 0 | +214 | +87 | -38 | -220 |

| 2. EI ( ei ) | -60 | -74 | +140 | +41 | -73 | -274 |

| 3. IT = ES - EI | 120 | 74 | 74 | 46 | 35 | 54 |

| 4. Квалитет | 10 | 9 | 9 | 8 | 7 | 8 |

| 5.Обозначение основного отклонения | Js | h | C | r | R | b |

| 6.Обозначение размера | 80 Js10 | 80 h9 | 65 C9 | 65 r8 | 100 R7 | 100 b8 |

| 7.Обозначение посадки |

Ø |

Ø |

Ø | |||

| 8.Характер посадки | Переходная посадка

| С зазором

| С зазором

| |||

Задача № 9

Дано : D = d = Ø 65 мм; TD = Td;

Smax = 152 мкм; Smin = 60 мкм;

Система посадки - « h »

Требуется: Подобрать по таблицам ЕСДП ближайшую стандартную

посадку и записать её обозначение

Решение:

1. Допуск посадки Ts = Smax – Smin = 152 – 60 = 92 мкм = TD + Td.

Откуда TD = Td =  Ts = 46 мкм.

Ts = 46 мкм.

2. По таблицам ЕСДП определяем для Ø 65 и TD = Td = 46 мкм квалитет точности, который будет соответствовать IT8.

3. По условию задачи посадка выполнена в системе вала, следовательно,

es = 0 и ei = -46 мкм.

4. ES и EI определяем исходя из заданных значений Smax и Smin:

Smin = EI – es, откуда EI = Smin + es = 60 + 0 = +60 мкм;

Smax = ES – ei, откуда ES = Smax + ei = 152 + (-46) = +106 мкм.

5. Из двух отклонений – EI и ES определяем основное отклонение:

EI = +60.

6. По таблицам ЕСДП определяем для Ø 65 обозначение основного отклонения, значение которого максимально приближено к EI = +60.

Этому соответствует обозначение: Е, следовательно,

можно записать обозначение найденной посадки:

Ø 65

Задача № 10

Пример выполнения второго задания курсовой работы

Дано: Ø 120,0; N p max = 360 мкм; N p min = 250 мкм; Система - «H»

Требуется: Подобрать по таблицам ЕСДП ближайшую стандартную

посадку и записать её обозначение

Решение

1. Определение расчетного коэффициента точности посадки

а D =  ,

,

где Т D - допуск посадки, т.е. Т D = N p max - N p min = 360 - 250 = 110 мкм

Для переходных посадок: Т D = S p max + N p max

i – единица допуска, для Ø 120,0 i = 2,2 [ 1, с.282 ] ,

тогда а D = 110 / 2,2 = 50

2. Определение квалитета точности деталей, входящих в соединение, учитывая, что

а D = а D + а d = 50

По данным [ 1, с.182 или 2, с.43 ] можно установить:

| а Коэффициент точности | 10 | 16 | 25 | 40 |

| IT Квалитет точности | 6 | 7 | 8 | 9 |

Из приведенной таблицы наглядно видно, что для рассматриваемой задачи возможны два следующих варианта:

а) а D = а D + а d = 50 = 25 + 25, что соответствует 8-му квалитету как

отверстия, так и вала

б) а D = а D + а d = 50 = 40 + 10, что будет соответствовать IT9 для

отверстия и IT6 для вала

Вариант а) следует признать предпочтительным, т.к. здесь вал и отверстие выполняются по одному среднему – 8-му квалитету.

В варианте б) соединение образуется грубо обработанным (по 9-му квалитету) отверстием и точно выполненным (по 6-му квалитету) валом, т.е. точность изготовления отверстия и вала отличаются на 3 квалитета, что не рекомендуется ЕСДП.

Поэтому выбираем вариант а), когда отверстие и вал будут изготовлены по 8-му квалитету.

3. Определение полей допусков и предельных отклонений деталей, образующих соединение.

Для Ø120 по данным [ 1, с.323 или 2, с.43 ] определяем:

IT8 = TD = Td = 54 мкм.

По условию задачи задана система посадки «Н», следовательно поле допуска отверстия будет равно Н8 ( +0,054 ).

Для образования посадок с натягом, в общем случае, могут быть использованы следующие основные отклонения валов:

p, r, s, t, u, v, x, y, z, za, zb, zc.

Чтобы наглядно представить и определить искомое основное отклонение вала воспользуемся схемой расположения полей допусков

|

N p min = 250

e i табл. = ?

e i расч . = T D + N p min = +304

+54

0 + 0

-

По таблицам ЕСДП [2, с.48] находим, что для Ø120,0 и e i расч. = +304 мкм максимально приближено основное отклонение « z», для которого

e i табл . = +310 мкм.

В результате получаем стандартное соединение Ø120

4.Построение схемы расположения полей допусков выбранной посадки

+364

|

N min = 256

+310

+54

0 0

5.Сравнение расчетных и стандартных значений параметров соединения

| Расчетные параметры, мкм | Стандартные параметры, мкм | Величина отклонения | |

| абсолютная, мкм | относительная, % | ||

| N p max = 360 | N max = 364 | | N p max - N max | 4 | 1,1% |

| N p min = 250 | N min = 256 | | N p min - N min | 6 | 2,4% |

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 3

«Расчет переходных посадок»

Расчет переходных посадок заключается в определении вероятности появления зазоров и натягов в соединениях.

Задача 1: Установить вероятность получения зазоров и натягов в соединении Ø55  . Производство деталей массовое, технологический процесс изготовления деталей устойчивый, налаженный, в результате чего полагают, что рассеивание размеров деталей в партии будет подчиняться нормальному закону распределения (закону Гаусса).

. Производство деталей массовое, технологический процесс изготовления деталей устойчивый, налаженный, в результате чего полагают, что рассеивание размеров деталей в партии будет подчиняться нормальному закону распределения (закону Гаусса).

Решение

1. Определяем теоретические предельные и средний зазоры в соединении:

· Smax = ES – ei = 14 – (-30) = 44 мкм

· Smin = EI - es = -32 – 0 = -32 (- Nmax)

· Sср =  =

=  = 6 мкм

= 6 мкм

2. Находим допуски отверстия и вала

· TD = ES – EI = 14 – (-32) = 46 мкм

· Td = es – ei = 0 – (-30) = 30 мкм

3. Определяем среднее квадратическое отклонение (s) рассеивания размеров отверстия, вала и параметров посадки.

В общем случае V = 6 s i . охватывает 99,73% рассеивания случайной величины. Поэтому на практике принимают Ti = 6 s i .

Откуда находим:

· sD =  =

=  = 7,7 мкм

= 7,7 мкм

· sd =  =

=  = 5 мкм

= 5 мкм

· sD =  =

=  = 9,2 мкм

= 9,2 мкм

4. Определяем вероятные предельные зазоры

S в.max = S ср. + 3sD = 6 + 3*9,2 = 33,6 мкм

S в.min = S ср. - 3sD = 6 - 3*9,2 = -21,6 мкм (- N в.max)

5. Полагая, что закон распределения размеров валов и отверстий в пределах поля допуска нормальный, то и закон распределения зазоров и натягов будет также нормальным.

Поэтому построим кривую нормального распределения зазоров и натягов для рассматриваемого соединения.

6. Чтобы определить вероятность появления зазоров в посадке, сначала вычислим значения коэффициентов риска ti = |Х i | / sD для Х1 = 6 и

Х2 = 3sD = 27,6 :

t 1 =  =

=  = 0,65 и t 2 =

= 0,65 и t 2 =  =

=  = 3,0

= 3,0

7. Определим вероятность появления зазоров в посадке, используя значения нормированной функции Лапласа Ф(t) [ 1, Приложение 1, с.322 ].

Тогда Рs = Ф1(t 1 = 0,65) + Ф2(t 2 = 3,0) = 0,2422 + 0,5 = 0,7422 или 74,22 %

|

Вероятность появления зазоров в интервале от 0 до 6 мкм

Вероятность появления зазоров в интервале от 6 до 33,6 мкм

8. Определим вероятность появления натягов в посадке

РN = 100 – PS = 100 – 74,22 = 25,78%

Задача 2: Установить вероятность получения зазоров и натягов в соединении Ø18  . Производство деталей массовое, технологический процесс изготовления деталей устойчивый, налаженный.

. Производство деталей массовое, технологический процесс изготовления деталей устойчивый, налаженный.

Решение

1. Определяем теоретические предельные и средний зазоры в соединении:

· Smax = ES – ei = 27 – 7 = 20 мкм

· Smin = EI - es = 0 – 25 = -25 (- Nmax)

· Sср =  =

=  = -2,5 мкм

= -2,5 мкм

2. Определяем среднее квадратическое отклонение (s) рассеивания размеров отверстия, вала и параметров посадки:

· sD =  =

=  = 4,5 мкм

= 4,5 мкм

· sd =  =

=  = 3 мкм

= 3 мкм

· sD =  =

=  = 5,4 мкм

= 5,4 мкм

3. Определяем вероятные предельные зазоры

S в.max = S ср. + 3sD = -2,5 + 3*5,4 = 13,7 мкм

S в.min = S ср. - 3sD = -2,5 - 3*5,4 = -18,7 мкм (- N в.max)

4. Построим кривую нормального распределения зазоров и натягов для рассматриваемого соединения.

5. Вычисляем значения коэффициентов риска для Х1 = 2,5 и Х2 = 16,2:

t 1 =  =

=  = 0,463 и t 2 =

= 0,463 и t 2 =  =

=  = 3,0

= 3,0

6. Определим вероятность появления зазоров и натягов в соединении, используя значения нормированной функции Лапласа Ф(t) [ 1, Прилож. 1, с.322 ].

Рs = Ф1(t 1 = 0,463) + Ф2(t 2 = 3,0) = 0,1772 + 0,5 = 0,6772 или 67,72 %

РN = 100 – PS = 100 – 67,72 = 32,28%

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 4

«Определение вероятного процента брака деталей»

Задача 1: Определить процент вероятного брака при изготовлении партии валов с размером по чертежу Ø 55 e7  , если поле рассеивания действительных размеров V = 42 мкм и средний диаметр валов совпадает с серединой поля допуска.

, если поле рассеивания действительных размеров V = 42 мкм и средний диаметр валов совпадает с серединой поля допуска.

Решение:

1. Определяем заданные размерные параметры детали:

· d = 55 мм

· Td = es – ei = -60 – (90) = 30 мкм

· d min = d + ei = 55 – 0,09 = 54,91 мм

· d max = d + es = 55 + (-0,06) = 54,94 мм

· d ср =  =

=  = 54,925 мм

= 54,925 мм

2. Полагая, что действительные размеры деталей рассеиваются по нормальному закону распределения, определим его параметры:

V = 42 мкм > Td =30 мкм, следовательно, при изготовлении партии деталей возможен брак, когда действительные размеры валов выйдут за установленные границы допуска.

Учитывая, что V = 6s, определим среднее квадратическое отклонение поля рассеивания размеров деталей s =  =

=  = 7 мкм.

= 7 мкм.

По условию задачи: d ср = d ср. действ., тогда:

· d min. действ. = d ср. действ. - 3s = 54,925 – 3 * 0,007 = 54,904 мм

· d max. действ. = d ср. действ. + 3s = 54,925 + 3 * 0,007 = 54,946 мм

3. Построим схему расположения заданного поля допуска и кривую нормального распределения действительных размеров валов.

4. Определяем коэффициенты риска для Х1 = - 15 и Х2 = +15:

t 1 =  = t2 =

= t2 =  =

=  » 2

» 2

5. Определяем процент годных деталей, используя значения нормированной функции Лапласа для t 1 = t2:

Ргодн. = [Ф1 (t1) + Ф2 (t2)] * 100 % = 2 * 0,4772 * 100 = 95,4 %

6. Вероятность брака составит:

Рбрака = 100 - 95,4 = 4,6 % , в том числе:

· брак исправимый  Рбрака = 2,3 %

Рбрака = 2,3 %

· брак неисправимый  Рбрака = 2,3 %

Рбрака = 2,3 %

Задача 2: Определить процент вероятного брака при изготовлении партии валов с размером по чертежу Ø 55 e7  , если поле рассеивания действительных размеров V = 42 мкм и оно сместилось относительно середины поля допуска на +3 мкм, т.е. a = +3 мкм.

, если поле рассеивания действительных размеров V = 42 мкм и оно сместилось относительно середины поля допуска на +3 мкм, т.е. a = +3 мкм.

Решение:

1. Определяем заданные размерные параметры детали:

· d = 55 мм

· Td = es – ei = -60 – (90) = 30 мкм

· d min = d + ei = 55 – 0,09 = 54,91 мм

· d max = d + es = 55 + (-0,06) = 54,94 мм

· d ср =  =

=  = 54,925 мм

= 54,925 мм

Полагая, что действительные размеры деталей рассеиваются по нормальному закону распределения, определим его параметры:

V = 42 мкм > Td =30 мкм, следовательно, при изготовлении партии деталей возможен брак, когда действительные размеры валов выйдут за установленные границы допуска.

Учитывая, что V = 6s, определим среднее квадратическое отклонение поля рассеивания размеров деталей s =  =

=  = 7 мкм.

= 7 мкм.

По условию задачи поле рассеивания действительных размеров V сместилось относительно середины поля допуска на +3 мкм, т.е. a = +3 мкм.

Следовательно, d ср. действ. = d ср + a = 54,925 + 3 = 54,928 мм, тогда:

· d min. действ. = d ср. действ. - 3s = 54,928 – 3 * 0,007 = 54,907 мм

· d max. действ. = d ср. действ. + 3s = 54,928 + 3 * 0,007 = 54,949 мм

2. Построим схему расположения заданного поля допуска и кривую нормального распределения действительных размеров валов.

7. Определяем коэффициенты риска для Х1 = - 18 и Х2 = +12:

t 1 =  =

=  = 2,6 и t2 =

= 2,6 и t2 =  =

=  » 1,7

» 1,7

8. Определяем процент годных деталей, используя значения нормированной функции Лапласа для t 1 и t2:

Ргодн. = [Ф1 (t1) + Ф2 (t2)] * 100 % = [0,4953 + 0,4554] * 100 = 95 %

9. Вероятность брака составит:

Рбрака = 100 - Ргодн = 100 - 95 = 5 % , в том числе:

· брак неисправимый [0,5 - Ф1 (t1)] * 100 = (0,5 – 0,4953) * 100 = 0,5 %

· брак исправимый [0,5 - Ф2 (t2)] * 100 = (0,5 – 0,4554) * 100 = 4,5 %

Вывод : Сравнивая результаты решения этих двух задач видно, что на значение вероятного процента брака влияет не только величина поля рассеивания действительных размеров V , но и его положение относительно середины поля допуска. Так, смещение центра группирования на 3 мкм при том же значении поля допуска привело к увеличению вероятного процента брака с 4,6 % до 5 %, а брак исправимый увеличился почти в 2 раза.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 5.1

«Выбор УСИ»

УСИ применяют в единичном и мелкосерийном производстве и выбирают с учетом метрологических и экономических факторов.

В первую очередь всегда учитывают два основных метрологических показателя:

1. d - допускаемая погрешность измерения [ 1, с.344; 3, с.42-43 ]

Пояснить, что d = f ( D, TD )

2. D lim УСИ – предельная погрешность УСИ [ 1, с.346; 3, с.44-46 ]

При выборе УСИ необходимо соблюдать условие:

D lim УСИ £ d

ПРИМЕР: Обоснованно выбрать УСИ вала Ø 50 h9

1. Определяем допускаемую погрешность измерения.

Для d = 50 мм и IT9 = 62 мкм находим d = 16 мкм [ 3, с.42 ]

2. Определяем возможные УСИ, которые удовлетворяют условию

D lim УСИ £ d

По данным [ 3, с.44-45 ] этому условию удовлетворяют следующие УСИ:

· Микрометр гладкий типа МК 25-50 с ценой деления 0,01 мм, у которого D lim УСИ = 5 мкм;

· Микрометр рычажный типа МР 25-50 с ценой деления 0,01 мм, у которого D lim УСИ = 6 мкм;

· Скоба рычажная с ценой деления 0,005 мм, у которой

D lim УСИ = 5 мкм;

3. Окончательный выбор УСИ вала произведем с учетом технико

экономических показателей, отдав предпочтение микрометру типа МК 25-50, как наиболее дешевому, распространенному и доступному УСИ.

Результаты выбора УСИ представим в виде следующей таблицы.

| Измеряемый параметр детали | Td, мкм | d, мкм | Выбранное УСИ | ||

| Наименование | D lim УСИ | Достоинства | |||

Ø50h9

| 62 | 16 | Микрометр гладкий типа МК 25-50 с ценой деления 0,01 мм при измерении в руках | 5 | - низкая стоимость; - распространенность; - доступность |

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 5.2

«Предельные калибры»

Допуски гладких калибров

Допуски размеров гладких предельных калибров устанавливает ГОСТ 24853-81 [ 3, с.47-48 ].

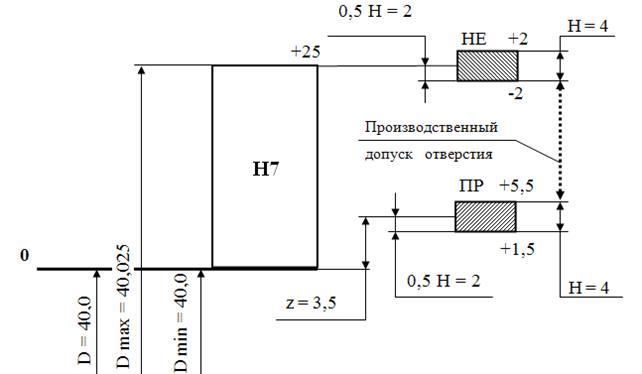

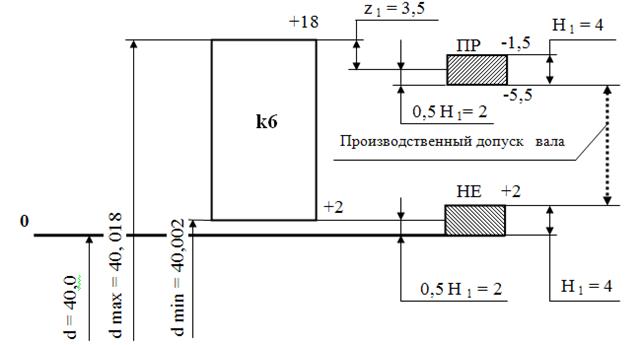

Рассмотрим в качестве примера схему расположения полей допусков для контроля отверстий и валов в соединении  40

40

.

.

Принятые обозначения и особенности схем на рис. 2 и 3:

1. Н – допуск на изготовление калибр – пробок;

2. Н1 – допуск на изготовление калибр – скоб;

Рис. 2 Схема расположения полей допусков на изготовление калибра - пробки для контроля отверстия Ø 40 Н7 (+0,025)

Рис. 3 Схема расположения полей допусков на изготовление калибра - скобы для контроля вала Ø40 k6

3. Отклонения калибров отсчитывают от соответствующих предельных размеров контролируемого изделия, выступающих в роли номинальных размеров калибров. Например, номинальные размеры:

· для калибра – пробки: ПР º Dmin и НЕ º Dmax;

· для калибра – скобы: ПР º dmax и НЕ º dmin.

4. В процессе работы калибры НЕ почти не изнашиваются, то поле допуска на обработку непроходной стороны расположено симметрично относительно своего номинального размера : Dmax и dmin.

5. Учитывая, что проходные калибры изнашиваются, то середина поля допуска на изготовление калибров ПР смещена относительно своего номинального размера на Z для пробки и на Z1 для скобы.

Смещение производится «в тело» контролируемой детали, что сокращает производственный допуск и усложняет обработку, особенно при малых квалитетах точности изделия (IT6....IT8).

Оформление чертежей калибров

Чертежи калибров выполняют в соответствии с требованиями стандартов на конструкцию калибров [ 3, с.49-56 ].

На чертежах калибров указывают:

1. Исполнительные размеры ПР и НЕ сторон калибра.

2. Шероховатость мерительных поверхностей калибра, которая выбирается в зависимости от квалитета точности контролируемой детали по следующей таблице.

| Квалитет точности детали | Отверстий | ||

| 6 и 7 | 8...10 кроме Н10 | 11, 12 и Н10 | |

| Валов | |||

| 5 и 6 | 7...10 кроме h10 | 11, 12 и h10 | |

| Шероховатость мерительных поверхностей калибра |

|

|

|

3. Маркировка калибра, которая должна содержать следующие данные:

· Номинальный размер и поле допуска контролируемой детали;

· Верхнее и нижнее отклонение контролируемой детали;

· Назначение сторон калибра – ПР и НЕ.

5. Пример расчета

Задание: Спроектировать предельные калибры для контроля отверстия и вала в соединении Ø

.

.

Решение:

1.Определяем предельные размеры контролируемых деталей – отверстия и вала:

Dmin = D + EI = 40 + 0 = 40,0мм

Dmax = D + ES = 40 + 0,025 = 40,025 мм

dmin = d + ei = 40 + 0,002 = 40,002 мм

dmax = d + es = 40+0,018 = 40,018 мм

2. По данным [ 3, с.48 ] определяем допуски и отклонения калибров:

· Для отверстия IT7: Z = 3,5 мкм и H = 4,0 мкм

· Для вала IT6: Z 1= 3,5 мкм и H1 = 4,0 мкм

3. Строим схему расположения полей допусков отверстия, вала и рабочих калибров (см. выше рисунки 2 и 3).

4. Определяем исполнительные размеры калибра-пробки:

Проходная сторона ПР:

d ПРmax = Dmin + Z +  = 40,0 + 0,0035 +

= 40,0 + 0,0035 +  = 40,0055 мм

= 40,0055 мм

Исполнительный размер на чертеже пробки ПР: 40,0055-0,004

Непроходная сторона НЕ:

d НЕmax = Dmax +  = 40,025 +

= 40,025 +  = 40,027 мм

= 40,027 мм

Исполнительный размер на чертеже пробки HE: 40,027-0,004

5. Определяем исполнительные размеры калибра-скобы:

Проходная сторона ПР:

D ПРmin = dmax - Z1 -  = 40,018 – 0,0035 -

= 40,018 – 0,0035 -  = 40,0125 мм

= 40,0125 мм

Исполнительный размер на чертеже ПР: 40,0125+0,004

Непроходная сторона НЕ:

D НЕmin = dmin -  = 40,002 -

= 40,002 -  = 40,000 мм

= 40,000 мм

Исполнительные размеры на чертеже HE: 40,000+0,004

6. Выполняем чертежи калибров, представленные на рис.4 и 5

(по аналогии с примерами [ 3, с.57 – 58 ] ).

1 – Вставка ПР ГОСТ 14810-69*;

2 – Вставка НЕ ГОСТ 14810-69*;

3 – Ручка ГОСТ 14748-69

1. Измерительные детали калибра-пробки должны быть изготовлены из сталей марок Х ГОСТ 5950-73 или ШХ15 ГОСТ 801-78.

Допускается изготовление измерительных деталей из сталей марок У10А или У12А ГОСТ 1435-74.

2. Измерительные поверхности, поверхности заходных и выходных фасок (притуплений) пробок (кроме неполных) диаметром от 6 до 100 мм должны иметь хромовое износоустойчивое покрытие по ГОСТ 9.073-77.

3. Измерительные поверхности, поверхности заходных и выходных фасок (притуплений) калибров должны иметь твердость: для пробок с хромовым покрытием – HRC 56-64; для остальных калибров - HRC 58-64.

4. Нерабочие поверхности металлических деталей должны иметь покрытие Хим. Окс. прм. или Хим. Фос. прм. ГОСТ 9.073-77.

5. Измерительные детали калибров должны быть подвергнуты старению.

6. На измерительных поверхностях, поверхностях заходных и выходных фасок (притуплений) калибров дефекты не допускаются. На остальных поверхностях калибров не должно быть дефектов, ухудшающих внешний вид или влияющих на эксплуатационные качества калибров.

7. Неуказанные предельные отклонения размеров должны быть выполнены: отверстий – по Н14, валов – по h14, остальных ± IT 14 / 2.

Рис.4 Пример выполнения чертежа калибра – пробки для контроля

гладкого отверстия Æ 40Н7 (+0,025)

1 – Корпус; 2 – Ручка – накладка ГОСТ 18369.

1.Корпус калибра – скобы должен изготовляться из стали марок 15 или 20 по ГОСТ 1050-88. Допускается изготовление из стали марок У8А, У10А или У12А по ГОСТ 1435-74.

2. При изготовлении корпуса калибра из цементируемой стали (марок 15 или 20), толщина слоя цементации должна быть не менее 0,5 мм.

3. Твердость рабочих поверхностей, поверхностей заходных и выходных фасок (притуплений) должна быть в пределах HRC 58 ... 64.

4. Нерабочие поверхности металлических деталей должны иметь покрытие Хим. Окс. прм. или Хим. Фос. прм. ГОСТ 9.073-77.

5. Неуказанные предельные отклонения размеров: отверстий – Н14,

валов – h14, остальных ± IT 14 / 2.

6. Дефекты на рабочих поверхностях, а также на поверхностях заходных и выходных фасок (притуплений) не допускаются; на остальных поверхностях не должно быть дефектов, ухудшающих внешний вид калибра.

7. Ручки – накладки допускается крепить приклеиванием или методом горячей формовки. Клеевой шов должен обеспечивать неразъемность соединения. Прочность на сдвиг – не менее 4 МПа (40 кг / см 2).

Рис.5 Пример выполнения чертежа калибра – скобы для контроля

гладкого вала Æ40k6

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 6

«МЕТОД ПОЛНОЙ ВЗАИМОЗАМЕНЯЕМОСТИ»

Сущность метода: МПВ - метод, при котором требуемая точность А  РЦ достигается у всех объектов (изделий) путём включения в неё ( в РЦ ) составляющих звеньев без выбора, подбора или изменения их значений.

РЦ достигается у всех объектов (изделий) путём включения в неё ( в РЦ ) составляющих звеньев без выбора, подбора или изменения их значений.

Преимущества метода:

1.Простота достижения требуемой точности при сборке и ремонте, т.к. сборка сводится к простому соединению деталей.

2.Возможность широкого кооперирования заводов и упрощение снабжения запасными частями.

3.Возможность привлечения на сборку рабочих, не обладающих высокой квалификацией.

4.Упрощается нормирование и организация процессов во времени.

Недостаток МПВ: допуски Аi РЦ получаются наименьшими, чем при всех остальных методах, что приводит к увеличению трудоёмкости и себестоимости изготовления деталей, входящих в изделие.

МПВ основан на расчёте РЦ методом «максимума-минимума». Поэтому МПВ может оказаться иногда неэкономичным.

Область применения МПВ

Весьма широко распространён во всех типах производства, начиная от единичного и кончая массовым. Обычно метод применяют для РЦ, которые имеют сравнительно большой допуск на А  и небольшое число Аi .

и небольшое число Аi .

ПРИМЕР: Метод полной взаимозаменяемости

(с расчётом РЦ по методу « max – min » )

Дано: По служебному назначению механизма трактора МТЗ-80 требуется, чтобы зазор между торцами крышки и зубчатого колеса был выдержан в пределах 2 ± 0,4 мм.

Требуется: обосновать выбор метода достижения требуемой точности изделия и определить допуски и предельные отклонения для всех размеров деталей, влияющих на величину заданного зазора А  .

.

Состав изделия: 1 – Корпус; 2 – Винт ГОСТ 11738-84; 3 – Крышка; 4 – Колесо зубчатое; 5 – Втулка; 6 – Шайба специальная; 7 – Шайба стопорная ГОСТ 6402-70 ; 8 – Гайка ГОСТ 5929-70; 9 – Шпонка ГОСТ 23360-78; 10 – Подшипник 210 ГОСТ 8338-75; 11 – Вал ступенчатый; 12 – Кольцо стопорное

РЕШЕНИЕ:

1.В данной задаче замыкающим звеном является зазор А  = 2 ± 0.4 мм

= 2 ± 0.4 мм

Определяем заданные параметры А  ( в дальнейшем все заданные параметры будем записывать в квадратных скобках ):

( в дальнейшем все заданные параметры будем записывать в квадратных скобках ):

[ А  ] = 2 мм

] = 2 мм

[ А  max ] = 2,4 мм

max ] = 2,4 мм

[ А  min ] = 1,6 мм

min ] = 1,6 мм

[ Т А  ] = 0,8 мм

] = 0,8 мм

[ Es А  ] = +0,4 мм

] = +0,4 мм

[ Ei А  ]= -0,4 мм

]= -0,4 мм

[ Ec А  ] = 0

] = 0

2.По сборочному чертежу выявляем размеры деталей, влияющие на величину зазора А  :

:

А1 – длина втулки

А2 – ширина подшипника, А2 = 20 -0,2 ( размер по стандарту )

А3-толщина стопорного кольца

А4-размер корпуса от торца до канавки под стопорное кольцо

А5-толщина крышки

3.Составляем схему РЦ

Увеличивающие звенья: А1, А2, А3

Уменьшающие звенья: А4, А5

По мере решения задачи результаты заносим в сводную таблицу «Результаты расчёта РЦ « А».

4.Определяем номинальные размеры составляющих звеньев РЦ с учётом масштаба изображения на сборочном чертеже и округления их до нормальных линейных размеров по стандарту [ 3, с.13-14 ].

А1 = 18 мм

А2 = 20 –0.2 (ширина подшипника)

А3 = 4 мм

А4 = 30 мм

А5 = 10 мм

5.Составляем основное уравнение РЦ в номиналах и проверяем найденные значения Аi

n

=

=  = А1 + А2 + А3 - А4 - А5 = 18 + 20 + 4 – 30 – 10 = 2 = [

= А1 + А2 + А3 - А4 - А5 = 18 + 20 + 4 – 30 – 10 = 2 = [

]

]

Следовательно, номинальные размеры Аi назначены верно.

Результаты запишем в сводную таблицу.

В случае, когда проверка даёт неудовлетворительные результаты, в номинальные размеры одного или нескольких звеньев вносят необходимыекоррективы.

6.Определяем единицу допуска « i », соответствующую найденным значениям номинальных размеров Аi, используя данные [ 3, с.17]:

i1 = 1,21 мкм

i3 = 0,83 мкм

i4 = 1,44 мкм

i5 = 1,00 мкм ( Найденные значения также заносим в таблицу )

7.Определяем среднее число единиц допуска (средний коэффициент точности), полагая, что размеры всех Аi выполнены по одному квалитету за исключением звена А2 (ширина подшипника), точность которого известна – 20 –0.2 .

q

[ ТА  ] -

] -  i изв 800 - 200

i изв 800 - 200

ас = ------------------------------- = ------------------------------------- = 134

n - q

i Аi опр 1,21 + 0,83 + 1,44 + 1,0

i Аi опр 1,21 + 0,83 + 1,44 + 1,0

Учитывая, что ас = 134 > 100, следовательно, требуемая точность А  может быть достигнута методом полной взаимозаменяемости, а для решения РЦ необходимо воспользоваться методом « max-min».

может быть достигнута методом полной взаимозаменяемости, а для решения РЦ необходимо воспользоваться методом « max-min».

8. Определяем квалитет точности размеров Аi, учитывая что ас = 134.

По данным [ 3, с.17] находим, что для IT11 а станд. = 100 и для IT12

астанд. = 160, т.е. полученный коэффициент точности а = 134 не подходит близко ни к одному квалитету, а имеет среднее значение между 11-м и

12-м квалитетами.

| Квалитет | 11 | 12 |

| а стандартн. | 100 | 160 |

В этом случае возможно 2 пути решения задачи:

а) Можно на часть звеньев, более сложных в изготовлении, назначить допуски по ближайшему грубому квалитету, т.е. 12-му квалитету, а на остальные звенья – по более точному - 11-му квалитету.

n

При этом должно соблюдаться условие  ТАi ≤ [ Т А

ТАi ≤ [ Т А  ]

]

Чтобы не заниматься подбором допусков ТАi и дополнительной их корректировкой, воспользуемся вторым путём - б).

б) Чтобы уравнение РЦ в допусках соблюдалось сразу, воспользуемся корректируюшим звеном, при выборе которого необходимо руководствоваться следующим:

Если а станд.< ас, то корректирующим выбирают «более сложное звено» (в технологическом отношении) и если а станд.> ас, то технологически более простое.

В нашем примере назначим для всех Аi 12-й квалитет точности , т.е.

а станд. = 160 > ас = 134 и поэтому в качестве корректирующего звена выбираем технологически более простое звено А1.

9. Назначаем допуски размеров Аi для 12-ого квалитета точности, исключая корректирующее звено А1 .

По данным [ 3, с.18 ] находим

А2 = 20 –0.2 (ширина подшипника)

А3 = 4 мм ТА3 = 0,12

А3 = 4 мм ТА3 = 0,12

А4 = 30 мм TA4 = 0,21 12 квалитет точности

А5 = 10 мм TA5 = 0.15

10.Определяем допуск корректирующего звена А1, используя основное уравнение РЦ в допусках.

n - 1

TA1 кор. = [ Т А  ] -

] -  TАi = 0,8 – 0,2 – 0,12 – 0,21 – 0,15 = 0,12 мм

TАi = 0,8 – 0,2 – 0,12 – 0,21 – 0,15 = 0,12 мм

Таким образом, для звена А1 = 18мм получили допуск TA1 = 0,12мм, что соответствует примерно 11-му квалитету точности.

11.Назначаем на все составляющие звенья Аi (кроме корректирующего звена А1) предельные отклонения «в тело детали», руководствуясь следующими рекомендациями.

а) Для размеров охватывающих (отверстия) отклонения назначают как для основного отверстия « H», т.е. Ei Ai = 0.

б) Для размеров охватываемых (вал) отклонения назначают как для основного вала « h», т.е. Es Ai = 0.

в) Для таких размеров, как глубина отверстия, ширина уступа, межцентровое расстояние, отклонения назначают симметричными ± IT/2.

Учитывая изложенное, в нашем примере будем иметь

А1 - кор. звено

А2 = 20 -0,2 - размер подшипника

А3 = 4 мм, ТА3 = 0,12 мм - размер охватываемый, поэтому:

Еs А3 = 0; Е i А3 = -0,12 или А3 = 4 h12 (- 0,12 )

А4 = 30 мм, ТА4 = 0,21 мм - размер не основной, поэтому:

Еs А4 = + 0,105; Е i А4 = -0,105 или А4 = 30 Js12 ( ± 0,105)

А5 = 10 мм, ТА5 = 0,15 мм - размер охватываемый, поэтому:

Еs А5 = 0; Е i А3 = -0,15 или А5 = 10 h12 (- 0,15 )

12.Определяем предельные отклонения корректирующего звена А1, которое является увеличивающим.

ув m ум к-1 ув

Es A1 кор =  Еi Ai + [ Es А Еi Ai + [ Es А  ] - ] -  Es A i = Es A i =

|

ум ум ув ув

= ( Еi А4 + Еi А5 ) + [ Еs А  ] - ( Еs А2 + Еs А3 ) =

] - ( Еs А2 + Еs А3 ) =

= ( - 0,105 ) + ( - 0,15 ) + 0,4 - ( 0 + 0 ) = + 0,145 мм

ув m ум к-1 ув

Ei A1 кор =  Еs Ai + [ Ei А Еs Ai + [ Ei А  ] - ] -  Ei A i = Ei A i =

|

ум ум ув ув

= ( Еs А4 + Еs А5 ) + [ Еi А  ] - ( Еi А2 + Еi А3 ) =

] - ( Еi А2 + Еi А3 ) =

= ( + 0,105 + 0 ) + ( - 0,4 ) - ( - 0,2 - 0,12 ) = + 0,025 мм

Таким образом, получим А1 кор. = 18

Если корректирующее звено является уменьшающим, то

ум k ув m -1 ум

Es A кор =  Еi Ai - [ Ei А Еi Ai - [ Ei А  ] - ] -  Es A i

ум k ув m -1 ум

Ei A кор = Es A i

ум k ув m -1 ум

Ei A кор =  Еs Ai - [ Es А Еs Ai - [ Es А  ] - ] -  Ei A i Ei A i

|

13.Выполним проверку правильности назначения допусков Аi

n

TAD = å TAi = TA1 + TA2 + … + TA5 = 0,12 + 0,2 + 0,12 +0,21 + 0,15 = 0,8 = [ TAD ]

Следовательно, допуски назначены правильно.

14.Определим средние отклонения составляющих звеньев Аi, используя выражение :

Es Ai + Ei Ai

Ec Ai = ---------------------

2

Результаты расчёта занесём в сводную таблицу.

15 Определим правильность назначения предельных отклонений Аi, предварительно вычислив среднее отклонение АD по формуле:

k ув m ум

Ec AD = ∑ Ec Ai - ∑ Ec Ai = (0,085 – 0,1 – 0,06) – (0 – 0,07 ) = 0 = [ Ec AD ]

Тогда

Es AD = Ec AD + 0,5 T AD = 0 + ( 0.8 / 2 ) = +0.4 = [ Es AD ]

Ei AD = Ec AD - 0,5 T AD = 0 – ( 0.8 / 2 ) = -0.4 = [ Ei AD ]

Вывод: предельные отклонения Ai назначены правильно.

16.Проверим возможность получения при сборе механизма заданного зазора в требуемых пределах, при условии, что детали на сборку будут поступать с рассчитанными отклонениями, представленными в сводной таблице.

Для этого рассчитаем ожидаемые предельные размеры AD и сравним их с заданными ( т.е. решим обратную задачу ).

АD max = AD + Es AD = 2 + 0,4 = 2,4 = [ A( max ]

A( min = A( + Ei A( = 2 – 0,4 = 1,6 = [ A( min ]

Таким образом, поставленная задача решена правильно и доказано, что требуемая точность А( гарантировано будет обеспечиваться методом полной взаимозаменяемости.

Характеристика звеньев РЦ «А», рассчитанной по методу МПВ ( методом « max – min »)

| Конструктивная характеристика | Размерная характеристика | ||||||||||

| Обоз- наче-ние звена | Вид звена | Описание звена | Номина- льный размер Аi, мм | Единица допуска i, мкм

| Квалитет | Допуск размера | Отклонения, мм | Размер с отклонениями | |||

| Значение | Примечание | Верхнее Es | Нижнее Ei | Среднее Ec | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| АD | Замы- кающее | Зазор между торцом зубчатого колеса и крышкой | 2 | -- | -- | 0,80 | Задан ТЗ | + 0,4 | - 0,4 | 0 | 2 ± 0,4 |

| А1 | Ув | Длина втулки | 18 | 1,21 | »11 | 0,12 | Корректир. звено | +0,145 | +0,025 | +0,085 | 18

|

| А2 | Ув | Ширина подшипника | 20 | -- | -- | 0,20 | Известен | 0 | - 0,2 | - 0,1 | 20 -0,2 |

| А3 | Ув | Толщина кольца | 4 | 0,83 | 12 | 0,12 | -- | 0 | - 0,12 | - 0,06 | 4 h12 ( - 0,12 ) |

| А4 | Ум | Размер корпуса от торца до канавки | 30 | 1,44 | 12 | 0,21 | -- | +0,105 | - 0,105 | 0 | 30 Js12(±0,105) |

| А5 | Ум | Толщина крышки | 10 | 1,00 | 12 | 0,15 | -- | 0 | - 0,15 | - 0,075 | 10 h12 ( - 0,15 ) |

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 7

«Метод неполной взаимозаменяемости или вероятностный метод расчёта РЦ»

Сущность метода: заключается в том, что требуемая точность  РЦ достигается у заранее обусловленной части изделий путём включения в неё

РЦ достигается у заранее обусловленной части изделий путём включения в неё  без выбора, подбора или изменения их значений.

без выбора, подбора или изменения их значений.

Преимущество метода – экономичность изготовления деталей за счёт расширения полей допусков по сравнению с МПВ.

Недостатки МНВ :

1. Возможен, хотя и маловероятен, небольшой процент «брака» изделий, у которых значения  выходят за установленные границы допуска. Обычно – это не более 3-х изделий на 1000 штук при допустимом проценте брака в 0,27%.

выходят за установленные границы допуска. Обычно – это не более 3-х изделий на 1000 штук при допустимом проценте брака в 0,27%.

2. Возможны дополнительные затраты на разборку – сборку и замену или пригонку некоторых деталей «бракованных» изделий.

Область применения МН: серийное и массовое производство изделий при малой величине допуска  и относительно большом числе составляющих

и относительно большом числе составляющих

звеньев РЦ.

Пример расчёта

по методу неполной взаимозаменяемости (МНВ)

Постановку задачи см. выше – МПВ – «Метод полной взаимозаменяемости».

Допустим, что по условию задачи требуется обеспечить более жёсткий допуск замыкающего звена  = 2

= 2

(в то время как по МПВ  = 2

= 2  )

)

Решение:

1. Определяем заданные размерные параметры  :

:

= 2

= 2

= 2,25

= 2,25

= 1,75

= 1,75

= 0,5

= 0,5

= + 0,25

= + 0,25

= – 0,25

= – 0,25

= 0

= 0

2.Решение задачи по пунктам 2 – 6 аналогично МПВ (см. выше).

7.Определяем средний коэффициент точности, полагая, что размеры всех  выполнены по одному квалитету за исключением звена

выполнены по одному квалитету за исключением звена  , точность которого известна - это размер подшипника, равный 20 -0,2 .

, точность которого известна - это размер подшипника, равный 20 -0,2 .

Сначала попытаемся решить задачу МПВ (рассчитаем РЦ по методу «max - min):

=

=

=  = 66,96 ( ~10 квалитет точности )

= 66,96 ( ~10 квалитет точности )

Учитывая, что  66,96 < 100, приходим к заключению о нецелесообразности расчёта РЦ методом «max - min).

66,96 < 100, приходим к заключению о нецелесообразности расчёта РЦ методом «max - min).

Поэтому рассмотрим возможность применения расчёта РЦ вероятностным методом, полагая, что

= 3 ( вероятность «брака» Р = 0,27%)

= 3 ( вероятность «брака» Р = 0,27%)

или λ∆ =  =

=  и λ

и λ  = λ

= λ  =…… λ

=…… λ  = λ

= λ  =

=  .

.

Тогда

=

=

=

Учитывая, что  =200 > 100, то приходим к заключению о целесообразности применения МНВ.

=200 > 100, то приходим к заключению о целесообразности применения МНВ.

8.Определяем квалитет точности размеров  , учитывая, что

, учитывая, что  =200.

=200.

По данным [ 3, с.17 ] находим:

| 160 | 250 |

| Квалитет | 12 | 13 |

Таким образом, полученный расчётом коэффициент точности  =200 не подходит близко ни к одному квалитету, а имеет среднее значение между 12-м и 13-м квалитетами.

=200 не подходит близко ни к одному квалитету, а имеет среднее значение между 12-м и 13-м квалитетами.

Поэтому назначим для всех  13 квалитет точности и, учитывая, что

13 квалитет точности и, учитывая, что  =250 >

=250 >  = 200, выбираем в качестве корректирующего технологически более простое звено

= 200, выбираем в качестве корректирующего технологически более простое звено  .

.

9.Определяем допуски размеров  для 13 квалитета точности, исключая звено

для 13 квалитета точности, исключая звено  кор..

кор..

По данным [ 3, с.18 ] находим:

А 2 = 20 -0,2 - размер подшипника

А 3 = 4 Т А 3 = 0,18

А 3 = 4 Т А 3 = 0,18

А 4 = 30 ТА 4 = 0,33 назначили по 13-му квалитету

А 5 = 10 ТА 5 = 0,22

10.Определяем допуск звена  кор., используя уравнение РЦ в допусках МНВ.

кор., используя уравнение РЦ в допусках МНВ.

Откуда

=

=

=

Или  = 18,

= 18,  , 142 мкм (чуть грубее 11 квалитета точности).

, 142 мкм (чуть грубее 11 квалитета точности).

11.Назначаем предельные отклонения в «тело» детали на все  кроме

кроме  кор.

кор.

- корректирующее звено

- корректирующее звено

= 20 -0,2 - размер подшипника

= 20 -0,2 - размер подшипника

= 4 мм,

= 4 мм,  мм - размер охватываемый, поэтому:

мм - размер охватываемый, поэтому:

Es A3 = 0; Ei A3 = - 0,18 или  =

=  (-0,18)

(-0,18)

= 30мм,

= 30мм,  = 0,33мм - размер не основной, поэтому:

= 0,33мм - размер не основной, поэтому:

Es A4 = + 0,165; Ei A4 = - 0,165 или  =30 Js13 (±0,165)

=30 Js13 (±0,165)  = 10мм,

= 10мм,  = 0,22мм - размер охватываемый, поэтому:

= 0,22мм - размер охватываемый, поэтому:

Es A5 = 0; Ei A5 = - 0,22 или  = 10

= 10  (-0,22)

(-0,22)

12.Определяем среднее отклонение  кор., используя основное уравнение РЦ в координатах середин полей допусков:

кор., используя основное уравнение РЦ в координатах середин полей допусков:

=

=  ;

;

Или применительно к нашему примеру можно записать

0 =  кор. +

кор. +  +

+  - (

- (  )

)

0 =  кор. – 0,1 – 0,09 – ( 0 – 0,11 ) .

кор. – 0,1 – 0,09 – ( 0 – 0,11 ) .

Откуда  кор. = + 0,08 мм.

кор. = + 0,08 мм.

13.Определяем предельные отклонения звена  кор., используя равенства:

кор., используя равенства:

кор. =

кор. =  кор. +

кор. +  = 0,08 +

= 0,08 +  = + 0,151

= + 0,151

кор. =

кор. =  кор. –

кор. –  = 0,08 –

= 0,08 –  = + 0,009

= + 0,009

Тогда

=

=  .

.

14.Проверка правильности назначения допусков  по МНВ при условии, что допускаемый «брак» изделий не превышает

по МНВ при условии, что допускаемый «брак» изделий не превышает  ≤ 0,27 % , т.е.

≤ 0,27 % , т.е.  = 3 и λ

= 3 и λ  =

=

=

=  = 3

= 3  =

=

= 3  = 0,4998 <

= 0,4998 <  = 0,5.

= 0,5.

Таким образом, допуски назначены правильно.

Если бы данную задачу решали МПВ, то на замыкающем звене РЦ получили бы следующее значение допуска :

=

=  = 0,142 + 0,2 + 0,18 + 0,33 + 0,22 = 1,072 >

= 0,142 + 0,2 + 0,18 + 0,33 + 0,22 = 1,072 >  = 0,5.

= 0,5.

Определим коэффициент расширения полей допусков  при МНВ по сравнению с МПВ :

при МНВ по сравнению с МПВ :

τ =  =

=  = 2,14

= 2,14

Отсюда наглядно видно преимущество вероятностного метода, при котором допуски  оказались примерно в 2 раза больше соответствующих допусков по МПВ.

оказались примерно в 2 раза больше соответствующих допусков по МПВ.

Результаты расчёта сведём в общую таблицу.

Характеристика звеньев РЦ «А», рассчитанной по МНВ

| Конструктивная характеристика | |||||||||||

Размерная характеристика

Обоз-

наче-ние

звена

Вид

звена

Описание звена

Номина-

льный

размер

Аi, мм

i, мкм

Единица

допуска

Квалитет

Допуск размера

Отклонения, мм

Размер

с

отклонениями

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №8

«МЕТОД РЕГУЛИРОВКИ»

Сущность метода заключается в том, что требуемая точность замыкающего звена РЦ достигается путем изменения величины заранее выбранного компенсирующего звена без снятия с него слоя материала.

Преимущества МР:

1.Возможность достижения любой степени точности АD РЦ при назначении экономичных производственных допусков Т`Ai (Т`Ai > ТAi) на все составляющие звенья Аi .

2.Возможность постоянно сохранять требуемую точность АD путем периодической регулировки в процессе эксплуатации.

Недостатки МР:

1.Возможность усложнения конструкции изделия из – за увеличения количества деталей.

2.Усложнение сборки из - за необходимости регулировки и измерения.

Область применения

МР широко распространен во всех типах производства, особенно для РЦ, отличающихся высокой точностью.

Пояснить сущность подвижных и неподвижных компенсаторов.

ПРИМЕР РАСЧЕТА по МР

Постановку задачи см. выше в МПВ

Допустим, что по условию задачи требуется обеспечить более жесткий допуск замыкающего звена АD = 2 ± 0,12 мм ( в то время как по МПВ

АD = 2 ± 0,4 мм ).

Решение

1.Определяем заданные параметры АD :

[ АD ] = 2

[ АD min ] = 1,88

[ АD max ] = 2,12

[ Т АD ] = 0,24

[ Es АD ] = + 0,12

[ E i АD ] = - 0,12

[ E c АD ] = 0

2.Решение задачи по п.п. 2 – 6 аналогично МПВ.

7.Попытаемся решить задачу МНВ, для чего определим средний коэффициент точности, полагая, что размеры всех составляющих звеньев выполнены по одному квалитету ( за исключением звена А2 = 20 -0,2 ).

=

=  =

=

=  = 58 (что соответствует » 9,5 кв. т.)

= 58 (что соответствует » 9,5 кв. т.)

Учитывая, что а  = 58 < 100, приходим к выводу о целесообразности применения МР.

= 58 < 100, приходим к выводу о целесообразности применения МР.

8.Поэтому на все составляющие звенья РЦ назначим экономически приемлемые допуски по 13-му квалитету, а требуемую точность АD будем достигать МР с помощью неподвижного компенсатора Ак.

9.В качестве неподвижного компенсатора воспользуемся набором жестких металлических прокладок с размером Ак = [ Т АD ] = 0,24 мм., т.е. толщина прокладки Ак = [ Т АD ] = 0,24 мм.

Допуск ТАк = 0,1 мм < [ Т АD ] = 0,24 мм., что удовлетворяет условию МР.

10.Выбор места установки компенсатора - на вал между распорной втулкой и зубчатым колесом.

Построим новую схему РЦ с учетом введения компенсирующего звена Ак.

А 4 А 5 А D

А 4 А 5 А D

А3 А2 А1 А

11.С введением компенсирующего звена Ак = 0,24 мм будет нарушено равенство значений АD, т.е. АD ¹ [ АD ] .

Поэтому возникает необходимость откорректировать номинальные размеры Аi, используя в качестве корректирующего звено А1 - размер втулки.

В общем случае должно соблюдаться уравнение:

АD =  -

-  + Ак

+ Ак  = [ АD ]

= [ АD ]

Или применительно к нашему примеру:

А1 + А2 + А3 - А4 - А5 + Ак = [ АD ]

А1 + 20 + 4 - 30 - 10 + 0,24 = 2, откуда А1 = 17, 76 мм

12.Назначим на все составляющие звенья РЦ допуски по 13-му квалитету и предельные отклонения « в тело » деталей, определим средние отклонения звеньев и результаты сразу занесём в сводную таблицу.

13.Определим расчетную (ожидаемую) величину допуска замыкающего звена АD, полагая, что tD = 3 и  = 1/9 .

= 1/9 .

АD = tD

АD = tD

=

=

= t∆

= 3  = 560 мкм.

= 560 мкм.

14.Определяем наибольшую возможную величину компенсации

Тк =  АD - [ Т АD ] = 560 - 240 = 320 мкм.

АD - [ Т АD ] = 560 - 240 = 320 мкм.

15.Определяем наибольшее возможное число прокладок в наборе

Z =  + 1 =

+ 1 =  + 1 = 3,3

+ 1 = 3,3

Принимаем Z = 4 прокладки

16.Для проверки выполненных расчетов определим среднее отклонение АD и сравним его с заданным при условии, что предварительно А1кор = 17,76 -0,27

Ес АD =  Ес Аi ув -

Ес Аi ув -  Ес А iум + Ес Акув =

Ес А iум + Ес Акув =

= - 0,135 - 0,1 - 0,09 - 0 + 0,11 + 0 = - 0,215

Учитывая, что Ес АD = - 0,215 ¹ [ Ec АD ] = 0, произведем корректировку среднего отклонения корректирующего звена А1кор, исходя из условия:

[ Ec АD ] = 0 = Ес А1 + Ес А2 + Ес А3 - Ес А4 - Ес А5 + Ес Ак =

= Ес А1 - 0,1 - 0,09 - 0 + 0,11 + 0, откуда Ес А1 кор = + 0,08.

Тогда можно определить предельные отклонения звена А1кор :

Еs А1 = Ес А1 +  = + 0,08 +

= + 0,08 +  = + 0,215 мм

= + 0,215 мм

Еi А1 = Ес А1 -  = + 0,08 -

= + 0,08 -  = - 0,055 мм

= - 0,055 мм

Следовательно, корректирующее звено будет иметь окончательный размер

А1кор = 17,76  , который и занесем в сводную таблицу.

, который и занесем в сводную таблицу.

Характеристика звеньев РЦ «А», рассчитанной по МР

| Конструктивная характеристика | |||||||||||

Размерная характеристика

Обоз-

наче-ние

звена

Вид

звена

Описание звена

Аi, мм

Номина-

льный

размер

i, мкм

Единица

допуска

Квалитет

Допуск размера

Отклонения, мм

Размер

с

отклонениями

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 9

МЕТОД ГРУПОВОЙ ВЗАИМОЗАМЕНЯЕМОСТИ (МГВ)

( селективная сборка )

Сущность метода заключается в том, что требуемая точность А∆ РЦ достигается путем включения в нее составляющих звеньев, принадлежащих одной из групп, на которые они предварительно рассортированы.

Преимущество МГВ - возможность достижения высокой точности А∆ при экономически достижимых производственных допусках Аi.

Недостатки МГВ: 1. Дополнительные затраты на сортировку деталей

2. Усложняется хранение деталей до сборки

3. Усложняется снабжение запасными деталями

4. Увеличивается незавершенное производство

Область применения МГВ – массовое и крупносерийное производство

изделий с малозвенными РЦ

ПРИМЕР РАСЧЕТА

Размеры деталей, мм

Гильза

Поршень

Обознач -

ение

Интервал размеров, мм

Предельные размеры

Размер с

отклоне-

ниями

Предельные размеры

Размер с

отклоне-

ниями

А

свыше

130

129,80

до

130,01

129,81

АА

свыше

130,01

129,81

до

130,02

129,82

ААА

свыше

130,02

129,82

до

130,03

129,83

АААА

свыше

130,03

129,83

до

130,04

129,84

ЗАДАЧА № 2 ( решить самостоятельно ):

Для нормальной работы двигателя ВАЗ 2101 «Жигули» в соединении поршень – гильза необходимы зазоры в пределах от 0,05 до 0,07мм при D = d = 76 мм в системе « Н ».

Составить карту сортировщика, приняв n гр = 5 и обозначение сортировочных групп буквами A, B, C, D, E.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для практических занятий по курсу

Дата: 2019-02-25, просмотров: 357.