Барабанные тормозные механизмы с гидравлическим приводом

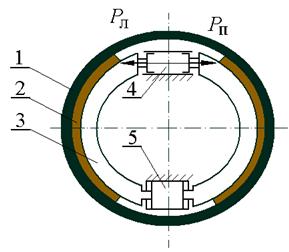

Барабанные тормозные механизмы с гидравлическим приводом применяются на легковых и грузовых автомобилях небольшой грузоподъемности [3]. Схема, отражающая работу тормозного механизма, показана на рис. 10.

Основной деталью барабанного тормозного механизма является барабан 1 (см. рис.10). Он жестко связан с ведущей осью и с колесом. Внутри барабана размещен неподвижный опорный диск, на котором установлены гидроцилиндр 4, упор 5, стяжные пружины и др.

Рис. 10. Барабанный тормозной механизм с гидравлическим приводом

Тормозные сила создаются колодками 3, на наружную поверхность которых приклеены или установлены на заклепках фрикционные накладки 2. Внутри гидроцилиндра 4 установлены два поршня. В гидроцилиндр под давлением (до 150 кГ/см2) подается тормозная жидкость. Цилиндры раздвигаются и нагружают левую и правую колодки силами Pл и Pп. Колодки прижимаются к барабану и образуются силы трения, создающие тормозной момент на колесе.

В нижней части тормозного механизма колодки прижимаются к упору 5. Упор имеет слева и справа вертикальные пазы, в которых колодки могут перемещаться вверх или вниз. Такие колодки автоматически устанавливаются относительно барабана, их называют плавающими. Плавающие колодки применяются на автомобилях ВАЗ и др. На грузовых автомобилях применяются колодки, которые крепятся к упору 5 с помощью эксцентричных пальцев. Для правильной установки таких колодок относительно барабана предусмотрены регулировки.

Для возврата поршней к середине цилиндра (растормаживание) устанавливают стяжные пружины (на рис. 10 они не показаны). Перемещения цилиндров при растормаживании ограничивают регулируемыми эксцентричными упорами или пружинными шайбами, устанавливаемыми на поршнях.

Барабанные тормозные механизмы с пневматическим приводом

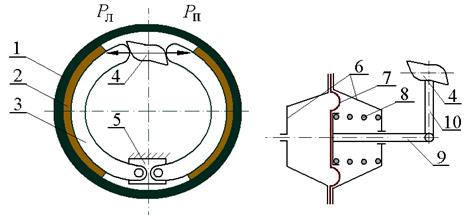

Барабанные тормозные механизмы с пневматическим приводом применяются на автобусах и грузовых автомобилях средней и большой грузоподъемности [1, 2, 3].

Схема, отражающая работу тормозного механизма, показана на рис. 11.

Рис. 11. Барабанный тормозной механизм с пневматическим приводом

Барабан тормозного механизма 1 также связан с ведущей осью и с колесом (см. рис. 11 слева). Внутри барабана размещен неподвижный опорный диск, на котором установлены разжимной кулак 4, упор 5, стяжные пружины и др. Колодки 3 с фрикционными накладками 2 вращаются на пальцах, установленных в упоре 5.

При торможении кулак 4 поворачивается в направлении противоположном вращению часовой стрелки (см. рис. 11). Он раздвигает колодки, колодки прижимаются к барабану, создаются силы Pл и Pп. На колесе образуется тормозной момент.

Поворот разжимного кулака 4 производится с помощью пневматической камеры (см. рис. 11 справа). Тормозная камера состоит из корпуса 6, диафрагмы 7, штока 9 и возвратной пружины 8.

При торможении автомобиля в корпус пневматической камеры подается сжатый воздух через отверстие, расположенное с левой стороны камеры (см. рис. 11). Максимальное давление воздуха обычно равно 6 кГ/см2. Давление воздуха передается на диафрагму 7, диафрагма прогибается. Шток 9 нагружается большой силой и перемещается вправо (см. рис. 11). Сила передается на рычаг 10, который поворачивает разжимной кулак 4. Пружина 9 возвращает диафрагму и кулак 4 в начальное положение при выпуске воздуха.

При растормаживании отвод колодок от барабана производится стяжными пружинами. Перемещения колодок при растормаживании ограничивают эксцентричными упорами.

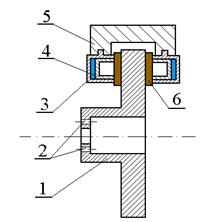

Дисковые тормозные механизмы

Дисковые тормозные механизмы оснащаются гидравлическим приводом, они применяются на легковых и грузовых автомобилях небольшой грузоподъемности. Схема дискового тормозного механизма с двумя гидроцилиндрами приведена на рис. 12.

Рис. 12. Дисковый тормозной механизм

Основной деталью механизма является чугунный диск 1 (см. рис. 12). Диск соединен с колесом болтами, установленными в отверстиях 2, он вращается на ступице на роликовых подшипниках. Суппорт 5 тормозного механизма неподвижный, он соединен с опорным диском. Тормозной момент на колесе создается двумя одинаковыми гидроцилиндрами, состоящими из корпусов 3 и полых поршней 4. При торможении в цилиндры подается тормозная жидкость. На рис. 12 пространство, занимаемое тормозной жидкостью, окрашено синим цветом. Тормозной момент создается сменными тормозными колодками 6.

При торможении поршни перемещаются к диску и сжимают его. Между колодками и диском создаются силы трения, на колесе образуется тормозной момент. Отвод колодок от диска производится с помощью резиновых уплотнительных колец, имеющихся в гидроцилиндрах. Это обеспечивает небольшой зазор между колодкой, поршнем и диском при износе колодки.

В настоящее время также применяются дисковые тормозные механизмы, оснащенные одним гидроцилиндром. У таких механизмов вместо второго гидроцилиндры установлен упор. На них применяются плавающие суппорты 5 (см. рис. 12), которые могут перемещаться влево или вправо (см. рис. 12) на осях, параллельных оси вращения колеса. Это обеспечивает сжатие диска одинаковыми силами.

Достоинства и недостатки тормозных механизмов

Барабанные тормозные механизмы с гидравлическим приводом обладают высокой надежностью, большой энергоемкостью, высоким быстродействием и широко применяются на транспортных средствах.

Основной недостаток рассматриваемых механизмов обусловлен закрытостью их конструкции: продукты износа деталей, тормозная жидкость, трансмиссионное масло, вода скапливаются внутри механизма. Вода поступает внутрь барабана при преодолении водных препятствий, тормозная жидкость может проникать через уплотнения гидроцилиндров, масло может проникать из ведущего моста через сальники и подшипники. Жидкости обволакивают внутреннюю поверхность барабана. Снижается коэффициент трения между накладками и барабаном, снижается тормозной момент и увеличивается тормозной путь.

Для удаления воды водители просушивают барабаны, выполняя служебное торможение. Однако при служебном торможении с внутренней поверхности барабана не удаляются тормозная жидкость и масло, автомобиль нуждается в ремонте.

Барабанные тормозные механизмы с пневматическим приводом позволяют создавать большие тормозные моменты, которые зависят от диаметра пневматической камеры и давления воздуха в ресивере. Поэтому они применяются на грузовых автомобилях. В таких тормозных механизмах не применяется тормозная жидкость, что повышает их надежность. Быстродействие таких тормозных механизмов ниже, чем механизмов с гидравлическим приводом.

Дисковые тормозные механизмы имеют более высокую надежность, что обеспечивает их открытая конструкция. При движении автомобиля продукты износа диска и жидкости легко удаляются с диска под действием центробежных сил. Однако такие механизмы имеют меньшую энергоемкость, так как она ограничена толщиной диска. Поэтому при торможении на затяжном спуске диски перегреваются, между диском и колодкой снижается коэффициента трения, образуются опасные ситуации.

5.3. Гидравлический тормозной привод

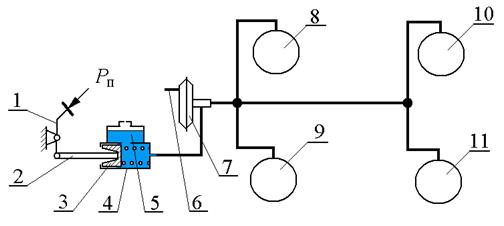

Схема гидравлического тормозного привода двухосного автомобиля показана на рис. 13.

Основными деталями гидравлического тормозного привода являются: тормозная педаль 1 (см. рис. 13), главный тормозной цилиндр 4, гидровакуумный усилитель 7, тормозные механизмы передней оси 8, 9 и задней оси 10, 11. Управление тормозными механизмами осуществляется с помощью гидравлической жидкости. Применяется специальная тормозная жидкость, которая обладает смазывающими свойствами и высокой температурой кипения. Тормозная жидкость хранится в бачке 5, в который она возвращается при растормаживании. Жидкость подается к тормозным механизмам по трубопроводам: трубкам и гибким резиновым шлангам.

Управление торможением автомобиля осуществляется с помощью главного тормозного цилиндра 4.

Рис. 13. Схема гидравлического тормозного привода

При затормаживании водитель убирает ногу с педали «газ» и перемещает ее на педаль «тормоз». Водитель действует на педаль с силой Pп (см. рис. 13). Рычаг педали поворачивается и передает силу на шток 2. Шток 2 перемещается и перемещает вправо поршень 3 тормозного цилиндра 4. В тормозной системе повышается давление жидкости. Давление передается по трубопроводам ко всем тормозным механизмам 8, 9, 10, 11. Они создают тормозные моменты, автомобиль движется с замедлением.

При отпускании педали пружина гидроцилиндра (см. рис. 13) возвращает поршень в крайнее левое положение. Жидкость из системы возвращается в гидроцилиндр. Давление жидкости снижается, происходит растормаживание.

Для уменьшения силы нажатия на педаль Pп, то есть облегчения работы водителя, применяются гидровакуумные усилители. Для работы усилителей используется разряжение воздуха, имеющееся во впускном коллекторе двигателя. Отдельного источника энергии не требуется. Усилитель повышает давление в трубопроводах пропорционально силе Pп, создаваемой водителем на педали. При неработающем двигателе гидровакуумный усилитель отключается.

Достоинством гидравлического тормозного привода является его высокая надежность и быстродействие, простота конструкции. Недостатками гидравлического привода являются склонность к завоздушиванию системы и ограничение объема подаваемой в трубопроводы жидкости ходом педали. Последнее не позволяет применять гидравлический привод на многоосных автомобилях, а также на автомобилях большой грузоподъемности.

Для улучшения характеристик гидравлического привода применяют комбинированные гидропневматические приводы. Однако они имеют более сложную конструкцию и требуют установки на автомобиль компрессора и ресивера. Поэтому гидропневматические приводы не получили на автомобилях широкого применения.

Завоздушивание системы происходит при разгерметизации трубопроводов. При растормаживании в системе образуется разряжение и при ослаблении креплений трубопроводов в систему засасывается воздух. Наличие воздуха приводит к увеличению хода тормозной педали, а при большом количестве воздуха педаль «проваливается». Для устранения завоздушивания выполняют прокачку системы. Для уменьшения завоздушивания в главных тормозных цилиндрах применяются специальные клапаны.

5.4. Пневматически тормозной привод

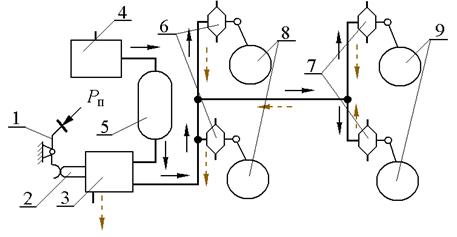

Схема пневматического тормозного привода двухосного автомобиля показана на рис. 14.

Рис. 14. Схема пневматического тормозного привода

Для работы системы используется сжатый воздух. Воздух засасывается из атмосферы компрессором 4 (см. рис. 14), который устанавливают на двигателе. Компрессор подает сжатый воздух в ресивер 5, объем которого достаточен для выполнения нескольких торможений при выключенном двигателе. При достижении номинального давления (0,7 … 0,75 МПа) компрессор работает вхолостую.

Основным элементом привода является тормозной кран 3. Кран создает давление в трубопроводах системы, величина которого прямо пропорциональна силе Pп, создаваемой водителем на тормозной педали (см. рис. 14). То есть, тормозной кран обладает следящим действием.

При торможении сила Pп передается на стакан 2, внутри которого установлена возвратная пружина. В тормозном кране открывается нагнетательный клапан, и воздух подается в трубки системы. Воздух подается в пневматические камеры передней оси 6 и камеры задней оси 7. Движение сжатого воздуха на рис. 14 показано стрелками. Камеры поворачивают разжимные кулаки тормозных механизмов передней оси 8 и задней оси 9. На колесах создаются тормозные моменты.

При растормаживании в тормозном кране нагнетательный клапан закрывается и открывается выпускной клапан. Воздух из пневматических камер выпускается в атмосферу (движение выпускаемого воздуха на рис. 14 показано пунктирными стрелками).

Пневматический тормозной привод позволяет создавать тормозные моменты большой величины и обеспечивает торможение многоосных автомобилей, а также прицепов. Недостатком пневматического привода являются его сложность и низкое быстродействие.

Для обеспечения надежной работы тормозной системы автомобиля КамАЗ устанавливают защитные и ускорительные клапаны, пружинные аккумуляторы и другие аппараты.

5.5. Стояночная тормозная система

Стояночная тормозная система предназначена для длительного удержания автомобиля на стоянке. Она должна создавать тормозную силу не менее 16% от силы веса автомобиля. Обычно стояночная тормозная система одновременно используется в качестве запасной системы, которая используется при выходе из строя рабочей тормозной системы. Для этого стояночная тормозная система оснащается отдельным механическим приводом.

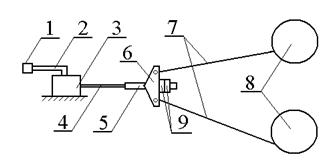

Схема, отражающая принцип действия стояночной тормозной системы, отражена на рис. 15. Она применяется на легковых и грузовых автомобилях небольшой грузоподъемности.

Для включения стояночного тормозной системы в салоне или кабине автомобиля устанавливают рычаг ручного тормоза 2 (см. рис. 15). Рычаг оснащается храповым механизмом 3, удерживающим рычаг в заданном положении. Для растормаживания применяется кнопка 1, отключающая храповой механизм. Перемещение рычага сопровождается щелчками. Число щелчков при включении ручного тормоза не должно превышать трех.

При поднятии рычага перемещается продольная тяга 4 (см. рис. 15). Ее перемещение приводит к натяжению стольных тросов 7 и прижиманию колодок тормозных механизмов 8 к барабанам. При натяжении тросов в тормозных механизмах поворачиваются рычаги, раздвигающие колодки (на рис. 15 они не показаны). Сила, создаваемая тягой 4, передается к тросам 7 через уравнитель 6, который обеспечивает одинаковое натяжение тросов.

В стояночной системе предусмотрена регулировка натяжения тросов, которую необходимо производить по мере износа тормозных накладок тормозных механизмов. Для регулировки используется натяжная гайка 9 (на рис. 15 она расположена слева). После натяжения тросов натяжная гайка фиксируется на шпильке 5 контргайкой 9, которая на рис. 15 расположена справа.

Достоинством механической стояночной тормозной системы является простота конструкции. Основным недостатком системы является наличие регулировки, которую приходится часто выполнять.

Рис. 15. Схема стояночной тормозной системы

На грузовых автомобилях небольшой грузоподъемности в стояночной тормозной системе иногда применяются дополнительные тормозные механизмы, которые устанавливаются на выходном валу коробки передач. Тормозные механизмы приводятся в действие рычагом ручного тормоза. Рычаг тормоза также оснащается храповым механизмом. Такие системы имеют более высокую надежность и позволяют создавать на колесах большие тормозные моменты, что обеспечивается передаточным числом главной передачи. Недостатком таких систем является усложнение конструкции.

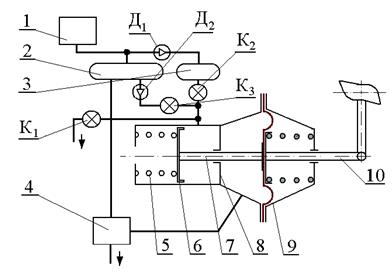

Для пневматических систем грузовых автомобилей разработаны стояночные тормозные системы, совмещенные с рабочей тормозной системой. Удержание автомобиля на стоянке производится с помощью пружинных энергоаккумуляторов. На рисунке 16 показана схема управления энергоаккумулятором для одного колеса автомобиля.

В рассмотренной выше пневматической камере дополнительно установлен цилиндр, в котором перемещается поршень 6 (см. рис. 16). Поршень нагружен пружиной энергоаккумулятора 5. На стоянке поршень под действием пружины перемещается вправо (см. рис. 16) и перемещает шток 7, который перемещает диафрагму пневмокамеры 9. Шток 10 пневмокамеры поворачивает рычаг и кулак тормозного механизма. На колесе образуется тормозной момент. Величина тормозного момента определяется жесткостью пружины и не зависит от давления воздуха в тормозной системе.

При работающем двигателе в основной ресивер 2 подается компрессором 1 сжатый воздух. При движении автомобиля воздух подается в цилиндр энергоаккумулятора, поршень 6 перемещается влево (см. рис. 16), шток 7 отводится от диафрагмы пневокамеры и энергоаккумулятор находится в отключенном состоянии. Для торможения автомобиля в систему подается воздух через тормозной кран 4.

В системе установлены дополнительный ресивер 3 (см. рис. 16), пневматические краны K1, K2, K3 и обратные клапаны Д1, Д2. Обратные клапаны пропускают воздух только в одном направлении, указанном стрелкой.

При движении автомобиля и работающем двигателе кран K3 открыт, краны K1 и K2 закрыты, воздух из основного ресивера перемещает поршень влево и отключает энергоаккумулятор.

Рис. 16. Схема управления энергоаккумулятором

На стоянке при работающем двигателе закрывается кран K3 и открывается кран K1. Воздух из энергоаккумулятора выходит в атмосферу, поршень перемещается пружиной, колеса автомобиля нагружаются тормозным моментом. При этом кран K2 остается в закрытом состоянии.

На стоянке при неработающем двигателе закрыты краны K2, K3 и открыт кран K1. Независимо от наличия давления воздуха в ресиверах колеса автомобиля остаются в заторможенном состоянии.

При буксировании автомобиля и неработающем двигателе, отсутствии давления воздуха в ресивере 2 для растормаживания колес используется воздух, накопленный в дополнительном ресивере 3. Закрываются краны K1, K3, открывается кран K2 и в энергоаккумулятор подается воздух из дополнительного ресивера 3. Энергоаккумулятор отключается. Обратные клапаны Д1, Д2 предотвращают утечку воздуха из дополнительного ресивера.

Применение энергоаккумуляторов позволяет создавать на колесах большие тормозные моменты и обеспечивать надежное удержание автомобиля. Недостатком пневматической стояночной тормозной системы является ее сложность и затормажавание колес автомобиля при отсутствии воздуха в ресиверах. Для буксирования автомобиля, например с места ДТП, в энергоаккумуляторах предусмотрены болты, с помощью которых вручную, гаечным ключом, сжимаются пружины энергоаккумуляторов. На рис. 16 они не показаны.

5.6. Вспомогательная тормозная система

На легковых и грузовых автомобилях с гидравлической тормозной системой обычно вспомогательная система отсутствует [3]. Для торможения на длительных спусках рекомендуют использовать торможения двигателем. Однако при торможении двигателем увеличивается расход масла и быстро падает температура двигателя.

На грузовых автомобилях с пневматической тормозной системой также рекомендуют использовать торможение двигателем. Для увеличения замедления автомобиля в выпускной тракт двигателя устанавливают заслонку, которую прикрывают при торможении. Двигатель переходит в режим работы компрессора и на ведущих колесах создаются приемлемые по величине тормозные силы. Однако при торможении также увеличивается расход масла двигателя.

Особенно остро стоит вопрос обеспечения безопасности движения на длительных спусках большегрузных автомобилей – карьерных самосвалов. Для таких автомобилей движение на затяжном спуске является обычным режимом. На карьерных самосвалах устанавливают отдельную гидравлическую тормозную систему, состоящую их гидравлического насоса, дросселя, радиатора для охлаждения масла и масляного бака.

При торможении на спуске водитель подключает насос к выходному валу коробки передач. Насос забирает масло из бака и прокачивает его через дроссель. На валу коробки передач создается момент сопротивления вращению и на ведущих колесах образуются тормозные силы. При прокачке масла через дроссель оно нагревается. Поэтому из дросселя масло подается в радиатор, в котором охлаждается и сливается в бак.

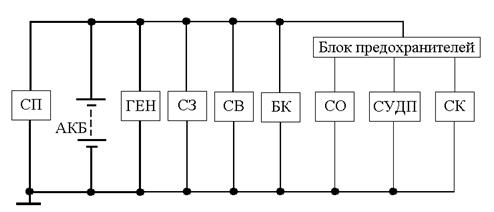

6. Системы электрооборудования

На легковых автомобилях и на грузовых автомобилях небольшой грузоподъемности применятся схема электрооборудования с постоянным напряжением в бортовой сети 12В. На грузовых автомобилях с дизельными двигателями напряжение в бортовой сети больше и равно 24В [3].

Используется однопроводная схема электрооборудования. В качестве одного провода используется металлический корпус автомобиля. Это позволяет уменьшить число проводов. Однако в связи с применением пластмассовых деталей часто к приборам приходится прокладывать не менее двух проводов. К корпусу автомобиля подключают вывод минус аккумуляторной батареи.

Провода, подводимые к приборам, связывают в жгуты, которые образуют проводку автомобиля. Для упрощения обслуживания и ремонта автомобилей провода, находящиеся в проводке, имеют разный цвет и дополнительные полоски.

Электрооборудование современного автомобиля состоит из систем, показанных на рис. 17:

-система пуска двигателя СП;

-система электроснабжения ГЕН;

-система впрыска топлива для инжекторных двигателей СВ;

-система зажигания для бензиновых двигателей СЗ;

-система освещения и сигнализации СО;

-система кондиционирования СК;

-система управления дополнительными приборами СУДП;

-бортовой компьютер БК.

Рис. 17. Схема электрооборудования автомобиля

Система пуска двигателя

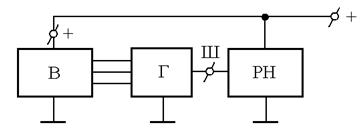

В систему пуска двигателя СП входит стартер, выключатель стартера и аккумуляторная батарея АКБ (см. рис. 18).

Система пуска предназначена для запуска двигателя. Система пуска подключается к АКБ медными проводами большого сечения. Стартер двигателя потребляет большой так. Поэтому система пуска подключается к АКБ без предохранителя. Для безопасности и предотвращения разрядки батареи часто применяют выключатель массы, с помощью которого вывод минус батареи отключают от корпуса автомобиля на стоянке. На современных автомобилях система пуска имеет блокировку ее включения при работающем двигателе. Выключатель стартера находится в замке зажигания.

Стартер представляет собой электродвигатель постоянного тока. Вал электродвигателя с помощью муфты свободного хода (бендикс) соединяется с шестерней, установленной на маховике двигателя. При пуске двигателя шестерня муфты свободного хода выдвигается, входит в зацепление с шестерней маховика и маховик раскручивается. После пуска двигателя муфта свободного хода не передает крутящий момент на вал электродвигателя.

Современные стартеры оснащаются дополнительным редуктором планетарного типа, при установке которого увеличивается скорость вращения вала электродвигателя. Это позволяет уменьшить ток, потребляемый электродвигателем, и повысить надежность системы пуска.

Система электроснабжения

Система электроснабжения обеспечивает питание потребителей электрическим током и зарядку аккумуляторной батареи [2]. Система электроснабжения также подключается к АКБ без предохранителей.

В систему электроснабжения входит генератор переменного тока и регулятор напряжения в бортовой сети автомобиля. Генератор с встроенным регулятором напряжения называют генераторной установкой. Генератор приводится во вращение от двигателя с помощью ременной передачи.

Схема генераторной установки представлена на рис. 18. Генератор переменного тока Г имеет шкив, вращающийся ротор и неподвижный статор. В генератор вмонтирован выпрямительный блок B. В роторе расположена обмотка возбуждения, к которой подводится ток возбуждения с помощью двух щеток. Работой генератора управляет регулятор напряжения РН.

Рис. 18. Генераторная установка

При вращении ротора в обмотках статора генератора Г создается переменное магнитное поле. В обмотках статора генератора индуцируется переменное трехфазное напряжение. Переменное напряжение преобразуется в постоянное напряжение выпрямительным блоком B, имеющим шесть кремниевых диодов.

При движении автомобиля ротор генератора вращается с разной скоростью и изменяется нагрузка на генератор. Это приводит к большому изменению напряжения на выходе генератора (на рис. 18 клемма + слева). При низкой скорости вращения напряжения генератора недостаточно для питания потребителей и зарядки АКБ. При высокой скорости напряжение увеличивается, что приводит к выходу из строя потребителей и перезаряду АКБ. При перезарядке АКБ разрушаются пластины аккумулятора, и он выходит из строя. Поэтому генератор Г оснащают регулятором напряжения.

Регулятор напряжения подключается к бортовой сети (на рис. 18 клемма + справа). Регулятор измеряет напряжение в сети. Если напряжение в сети меньше требуемого значения, то он увеличивает ток в обмотке возбуждения генератора (ток подводится к клемме Ш). В генераторе увеличивается магнитное поле и возрастает вырабатываемое им напряжение. Если напряжение в сети больше требуемого значения, то регулятор снижает ток в обмотке возбуждения, напряжение снижается. То есть, регулятор непрерывно контролирует напряжение и управляет генератором.

Система впрыска топлива

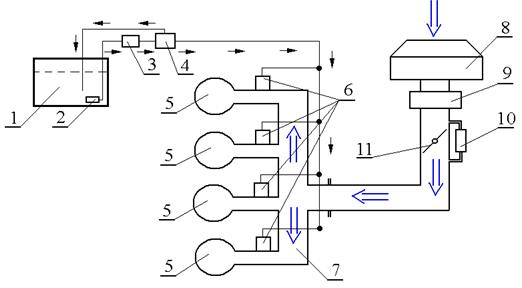

Система впрыска топлива применяется на современных бензиновых двигателях [4]. Она обеспечивает своевременную подачу топлива порциями к цилиндрам двигателя. Система оснащается электронным блоком управления, насосом, датчиками и форсунками. Системы впрыска разработаны фирмой BOSCH. Они все имеют в названии слово Jetronic.

При применении системы впрыска в двигатель сначала поступает воздух. Расход воздуха задается водителем с помощью воздушной заслонки, которая связана с педалью «Газ». Расход воздуха измеряется датчиком расхода воздуха. Затем в трубы впускного коллектор двигателя порциями впрыскивается бензин. Масса порций бензина вычисляется электронным блоком с учетом расхода воздуха. Величина порции задается временем открытого состояния форсунки низкого давления. Смесеобразование производится в трубах впускного коллектора и в цилиндрах двигателя.

Схема системы впрыска бензина показана на рис. 19.

В топливный бак 1 (см. рис. 19) устанавливают насос 2 центробежного типа, оснащенный электродвигателем. Насос охлаждается и частично смазывается бензином. Насос подает бензин под давлением »5 кГ/см2 в фильтр 3, в котором бензин продавливается через фильтрующий элемент. Бензин в фильтре очищается и подается в регулятор давления 4.

В системе применяют механический регулятор давления, который поддерживает на форсунках постоянное давление бензина. При увеличении давления регулятор сливает бензин в топливный бак (см. рис. 19) по отдельной трубке.

Через датчик расхода воздуха 9 (см. рис. 19) проходит весь воздух, поступающий через воздушный фильтр 8. В датчике установлена спираль, которая охлаждается проходящим воздухом. Температура и сопротивление спирали зависит от расхода воздуха. Сигнал с датчика поступает в электронный блок, который вычисляет расход воздуха.

Рис. 19. Схема системы впрыска бензина

Из датчика расхода воздуха 9 (см. рис. 19) воздух проходит по трубе, в которой установлена воздушная заслонка 11. При небольшой скорости автомобиля или мощности двигателя заслонка прикрыта. Для увеличения мощности двигателя заслонка открывается водителем. Положение заслонки контролируется реостатным датчиком. На холостом ходу заслонка полностью закрывается, воздух в двигатель подается через трубки системы холостого хода 10. Закрытое положение заслонки фиксируется выключателем. Сигналы с датчика и выключателя используются электронным блоком управления.

Для впрыска топлива применяются электромагнитные форсунки 6 (см. рис. 19). При подаче тока форсунка открывается и распыляет бензин в проходящий воздух. В системе впрыска применяются специальные быстродействующие форсунки. Обычно форсунки впрыскивают бензин в трубы – разветвления впускного коллектора 7. Число форсунок 6 равно числу цилиндров 5. Цилиндры забирают уже порции смеси бензина с воздухом, но процесс смесеобразования продолжается в цилиндрах двигателя 5.

В настоящее время выпускают форсунки с высоким быстродействием, и тогда на двигатель устанавливают одну центральную форсунку, которая подает порции бензина в центральную трубу впускного коллектора. Цилиндры поочередно забирают порции смеси бензина с воздухом.

Для обеспечения своевременной подачи порций топлива на двигателе устанавливают электромагнитные датчики угла поворота коленчатого вала. Качество приготовления и сгорания горючей смеси контролируют датчиком концентрации кислорода (l–зонд). В ряде некоторых систем применяют датчики давления воздуха во впускном коллекторе.

Впрыском бензина управляет электронный блок управления. Электронный блок подключается к бортовой сети при включении зажигания. Он собран на базе микроконтроллера, содержащего миниатюрную вычислительную машину, аналого-цифровой преобразователь, коммутатор каналов и порт ввода-вывода информации. Микроконтроллер работает по программе, установленной в его постоянную память. При отключении блока от АКБ программа сохраняется.

Применение системы впрыска бензина позволяет увеличить мощность двигателя на 10 … 15%, снизить расход бензина на 10 … 15% и уменьшить выброс токсичных компонентов в окружающую среду.

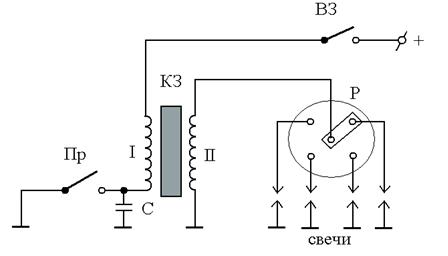

Система зажигания

Система зажигания предназначена для зажигания горючей смеси в цилиндрах двигателя [3]. На автомобилях получили распространение системы батарейного зажигания. Для зажигания используется электрическая искра между контактами, образующими искровой промежуток. Основными деталями системы зажигания являются: катушка зажигания, прерыватель электрического тока, распределитель зажигания и свечи зажигания. Система зажигания обычно подключается к бортовой сети без предохранителя.

Для пробоя искрового промежутка величиной 1 см при обычном атмосферном давлении на контакты нужно подавать напряжение величиной 30000В (30 КВ). В двигателе горючая смесь находится в сжатом состоянии. Поэтому в свечах зажигания устанавливается искровой промежуток менее 1 мм. На свечи зажигания подают на свечи импульсы высокого напряжения от 25 до 30 КВ.

Для простой проверки работоспособности системы зажигания снимают высоковольтный провод со свечи зажигания и подносят его к корпусу двигателя. Двигатель прокручивают стартером, постепенно отодвигая провод от корпуса. Если пробивается промежуток величиной 1 см и более, то система зажигания исправна. При меньшем промежутке двигатель не работает.

Принципиальная схема контактной системы батарейного зажигания представлена на рис. 19.

Контакты прерывателя Пр (см. рис. 19) замыкаются и размыкаются кулачком прерывателя-распределителя. Высокое напряжение подается к свечам зажигания распределителем P. Бегунок распределителя вращается на одном валу с кулачком прерывателя Пр. Катушка зажигания состоит из первичной I и вторичной II обмоток, которые намотаны на магнитном сердечнике. Число витков во вторичной обмотке примерно в 150 раз больше, чем в первичной.

При включенном выключателе зажигании ВЗ и замыкании контактов прерывателя в первичную обмотку I подается ток. Ток нарастает и в магнитном поле катушки накапливается электромагнитная энергия. При размыкании контактов в первичной обмотке образуется электродвижущая сила (ЭДС) самоиндукции. Во вторичной обмотке образуется ЭДС взаимоиндукции и вырабатывается высокое напряжение. Высокое напряжение поочередно подводится распределителем P к свечам зажигания. Конденсатор C уменьшает искрение между контактами при их размыкании.

Рис. 20. Схема контактной системы батарейного зажигания

Для обеспечения своевременной подачи высокого напряжения к свечам зажигания устанавливают центробежный и вакуумный регуляторы механического типа, которые задают угол опережения зажигания. Для уменьшения нагрева катушки зажигания в цепь первичной обмотки устанавливают дополнительный резистор (вариатор).

В современных бесконтактных системах зажигания применяют магнитные датчики (датчики Холла), с помощью которых измеряют угол поворота вала прерывателя. Включением и выключением катушки зажигания управляет электронный блок – коммутатор. В бесконтактных системах также применяют механические центробежные и вакуумные регуляторы.

Система освещения и сигнализации

Система освещения предназначена для освещения дороги, указания габаритов и подачи световых сигналов. Приборы и лампы системы подключаются через блок предохранителей.

Головное освещение

Для освещения дороги применяется головное освещение, основными элементами которого являются фары. Фары должны обеспечивать освещение дороги на расстоянии не менее 100 м. Фара состоит из лампы, отражателя и рассеивателя.

Источниками света являются лампы накаливания, галогеновые лампы и др.

Отражатель собирает световые лучи, направленные в заднюю часть автомобиля и направляет их вперед. Он изготавливается в виде параболоида из штампованного стального корпуса, на который наносится отполированный слой алюминия. Нить лампы устанавливается в фокусе отражателя.

Рассеиватель обеспечивает равномерное освещение дороги. Он изготавливается из стекла или пластмассы и имеет рифленую поверхность.

Головное освещение работает в двух режимах: ближний свет и дальний свет.

При включении дальнего света световой поток направляется параллельно дороге, и она освещается на максимальную длину. Однако в этом режиме ослепляются встречные водители.

При включении ближнего света световой поток направляется вниз и вправо. Сокращается длина освещенного участка дороги, но теперь не ослепляются встречные водители. Ближний свет применяют при движении в населенных пунктах и разъезде встречных автомобилей. На автомобилях предусмотрена регулировка направление света. Для повышения безопасности движения ближний свет включают и днем.

Для работы головного освещения в двух режимах применяют:

- нити ближнего и дальнего света в лампах (двухфарное освещение);

- фары ближнего и дальнего света (четырехфарное освещение).

Для повышения безопасности движения в сложных дорожных условиях применяют противотуманные фары. Противотуманные фары устанавливают ниже фар головного освещения. Они излучают узкий световой поток, направленный параллельно дороги в правую и левую стороны.

Габаритное освещение

В темное время суток включают габаритные огни. Для габаритных огней используются лампы накаливания небольшой мощности. Огни устанавливают в фары и тогда их называют передними фонарями. Огни устанавливают в задних фонарях. В салоне автомобиля устанавливают плафоны внутреннего освещения.

Световая сигнализация

Световая сигнализация применяется для информирования участников движения о выполняемых маневрах.

Основными элементами световой сигнализации являются указатели поворотов. Указатели поворотов устанавливаются в передних фонарях, в передней части автомобиля по бокам (повторители) и в задних фонарях. Все указатели поворотов излучают мигающий желтый свет.

В салоне автомобиля устанавливают ряд плафонов, сигнализирующих водителя и пассажиров об открытии дверей, капота, багажника, использования ремней безопасности и др.

В задних фонарях устанавливают лампы световой сигнализации торможения, секции фонарей излучают красный свет. В задних фонарях также устанавливают лампы включения заднего хода, секции фонарей излучают белый свет. В задней части автомобиля устанавливают осветители номерного знака.

Автомобили оснащают электронным блоком аварийной сигнализации. При включении аварийной сигнализации все указатели поворотов излучают мигающий свет.

Система кондиционирования

На современных автомобилях обеспечивается герметичность кабины грузового автомобиля и кузова легкового автомобиля. Это позволяет применять системы кондиционирования. Блоки системы подключаются через блок предохранителей.

Система кондиционирования состоит из двух блоков: отопитель и холодильник. Отопитель подключается к системе охлаждения двигателя и обеспечивает комфортную температуру в зимнее время года, что актуально для регионов Сибири. Холодильник оснащается отдельным холодильным агрегатом и обеспечивает комфортную температуру в летнее время года, что актуально для южных регионов.

Системы кондиционирования облегчают работу водителей и способствуют повышению безопасности движения.

Система управления дополнительными приборами

К дополнительным приборам относятся: стеклоочистители, стеклоомыватели, стеклоподъемники, прикуриватель, радиоприемники, магнитолы, парковщики, подогреватели сидений и рулевого колеса, и другие приборы, наличие которых зависит от комплектации автомобиля. Дополнительные приборы системы подключаются через блок предохранителей, за исключением прикуривателя.

Управление дополнительными приборами осуществляется с помощью кнопок, переключателей и выключателей, установленных на самих приборах.

Для информирования водителя о скорости, пробеге автомобиля и режиме работы двигателя используется щиток приборов. На щитке приборов устанавливаются контрольные лампы, сигнализирующие водителя об открытии дверей, капота, багажника, использования ремней безопасности, а также наличия масла в двигателе, жидкостей в омывателе и в тормозной системе и др.

Бортовой компьютер

На современных автомобилях устанавливают бортовые компьютеры. Бортовые компьютеры не только контролируют работу двигателя и состояние всех систем автомобиля, но и предоставляют водителю дополнительную информацию. Компьютер получает информацию из сетей Интернет и Глонасс, которую может использовать водитель для выбора оптимального маршрута движения. Функции компьютера непрерывно расширяются, и их наличие зависит от комплектации автомобиля.

В целом, применение на автомобилях бортовых компьютеров позволяет повысить безопасность движения и оптимизировать маршрут движения. Однако при установке бортового компьютера существенно усложняется проводка автомобиля и увеличиваются затраты на техническое обслуживание и ремонт.

7. Специализированные автомобили

7.1. Автомобили с самосвальными кузовами (самосвалы)

Самосвалы являются транспортными средствами, оборудованными саморазгружающимися кузовами. Они предназначены для перевозки земли, скальных грунтов, гравия, щебня песка и сельскохозяйственной продукции. Перевозка пассажиров в кузове самосвала запрещена. Самосвалы широко применяются на транспорте, так как позволяют сократить время разгрузки. Самосвалы составляют примерно третью часть от грузовых автомобилей.

Самосвалы подразделяются на три типа: строительные, карьерные и сельскохозяйственные. Кузова выпускаются с задним, двухсторонним боковым опрокидыванием и трехсторонним опрокидыванием. Обычно самосвалы выпускаются с укороченной базой, что улучшает их маневренность.

Строительные самосвалы имеют колесную формулу 4х2 и применяются на дорогах с твердым покрытием.

Карьерные самосвалы имеют большие нагрузки на оси. Они предназначены для эксплуатации вне дорог, их движение на дорогах общего пользования запрещено. Они также имеют колесную формулу 4х2, оснащаются гидромеханической трансмиссией или электрической трансмиссией и гидропневматической подвеской.

Сельскохозяйственные самосвалы выпускаются на шасси базовых моделей грузовых автомобилей. Обычно они оснащаются кузовами большого объема, имеют трехстороннее направление разгрузки и колесную формулу 4х2.

Кузова самосвалов

Кузова самосвалов изготавливают из стальных листов, которые сваривают и усиливают стойками. Кузова изготавливаются с открывающимися бортами или цельнометаллическими.

Кузова ковшового типа не имеют открывающихся бортов и заднего борта, днище кузова приподнято в задней части. Если все днище кузова имеет наклон вперед, то кузов относится к совковому типу.

Для перевозки различных грузов кузова изготавливают различной формы: прямоугольной, полуэллиптической, корытообразной и др. Для улучшения очистки кузова от примерзающих влажных грузов применяются подогреваемые кузова. Для подогрева используется энергия отработавших газов, проходящих через специальные каналы кузова.

Подъемные механизмы

Кузов самосвала устанавливается на шарнирах, оси которых при движении самосвала соединены с рамой автомобиля. Число шарниров зависит от числа направлений опрокидывания и не превышает три.

Направление опрокидывания задается водителем с помощью рычагов управления, находящихся в задней части рамы автомобиля. Рычаги блокируют перемещение части шарниров относительно рамы вверх.

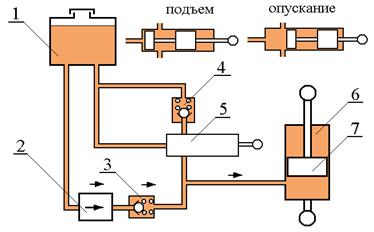

Для подъема кузова обычно применяются гидравлические подъемные механизмы. На рисунке 22 показана гидравлическая схема подъемного механизма самосвала ЗИЛ-ММЗ-555.

Рис. 22. Гидравлический подъемный механизм

Масло подъемника заливается в бак 1 (см. рис. 22). Вал насоса 2 приводится во вращение с помощью коробки отбора мощности. На выходе насоса устанавливается обратный клапан 3. Масло под давлением подается в гидроцилиндр 6 с поршнем 7. Для управления подъемником применяется гидравлический переключатель 5.

При включении подъема золотник переключателя перемещается влево (см. рис. 22, «подъем»). Масло подается в гидроцилиндр 6, поршень 7 поднимается вверх и поднимает кузов самосвала (движение масла показано на рисунке стрелками). Выход масла из гидроцилиндра через насос в бак предотвращает обратный клапан 3. Защитный обратный клапан 4 под действием жесткой пружины находится в закрытом состоянии. Он открывается, если давление в системе превышает допустимое значение.

При опускании кузова золотник переключателя перемещается вправо (см. рис. 22, «опускание»). Под действием силы веса кузова поршень 7 опускается и выталкивает масло из гидроцилиндра в бак.

Для обеспечения безопасности проведения ремонтных работ и очистки кузова, находящегося в поднятом состоянии, предусмотрена механическая фиксация кузова упором.

7.2. Автомобили-цистерны, фургоны и рефрижераторы

Автомобили-цистерны применяются для перевозки нефтепродуктов, сжатых и сжиженных газов, жидких и сыпучих пищевых продуктов, химических жидкостей, жидких и сыпучих строительных материалов. К ним также относятся автозаправщики.

Автомобили-цистерны подразделяются на две группы: для жидких и сыпучих грузов. Они выпускаются на базе грузовых автомобилей. Цистерны устанавливаются на раму шасси горизонтально (для жидких и газообразных грузов), вертикально или наклонно (для сыпучих грузов). Цистерны оснащаются специальными вакуумными насосами, использующими разряжение во впускном коллекторе двигателя. Выпускаются специальные цистерны для перевозки битума, оборудованные подогревом.

Цистерны для перевозки сжиженных газов подразделяются на транспортные и газозаправочные. Транспортные цистерны используются только для перевозки. Газозаправочные цистерны применяются для транспортировки и раздачи газа потребителям. Они оснащаются счетчиками и заправочными рукавами (шлангами).

Фургоны устанавливают на шасси грузовых автомобиле, прицепов и полуприцепов. По назначению они подразделяются на универсальные, узкоспециализированные, изотермические и рефрижераторы. В специализированном подвижном составе они занимают второе место после самосвалов.

Универсальные фургоны предназначены для перевозки промышленных и продовольственных товаров в упаковке и без упаковки. Они обеспечивают защиту товаров только от атмосферных воздействий.

Узкоспециализированные фургоны предназначены для перевозки хлебобулочных изделий, мебели, почтовых отправлений, скота и др. Они обеспечивают защиту товаров также только от атмосферных воздействий.

Фургоны устанавливают на шасси грузовых автомобилей, прицепов и полуприцепов. Применяются фургоны вагонного типа, с отдельной кабиной, однодверные и многодверные. Основанием фургона является деревянный и металлический каркас, который обшивается брезентом, фанерой, алюминиевыми или пластмассовыми листами.

Изотермические фургоны и рефрижераторы предназначены для перевозки скоропортящихся продуктов: мясо, мороженное и др. На них применяются специальные изотермические кузова. Изотермические кузова обеспечивают защиту товаров путем поддержания определенной температуры в кузове за счет его термоизоляции. В рефрижераторах поддерживается низкая температура в кузове с помощью холодильных установок.

Привод холодильной установки осуществляется от двигателя автомобиля. Она обычно устанавливается на передней стенке кузова. Также применяются холодильно-силовые установки, которые размещают вне кузова.

7.3. Автопоезда для тяжелых и длинномерных грузов

Грузы, имеющие длину более 6 м, называют длинномерными. Длинномерными грузами являются: лес, трубы, профилированный металл (уголки, балки, швеллеры), железобетонные изделия (сваи, балки, фермы, плиты, панели) и др.

Для перевозки леса, труб и профилированного металла используются прицепы-роспуски. Прицепы изготавливаются одноосными и двухосными. Одноосные прицепы применяются для перевозки грузов длиной от 6 до 12 м. Двухосные прицепы-роспуски применяются для перевозки труб длиной от 24 до 48 м.

Для перевозки железобетонных изделий применяются специальные полуприцепы: панелевозы, фермовозы, плитовозы, сантехкабиновозы и др. Применяются одноосные или двухосные полуприцепы с тележками.

Панелевозы изготавливаются грузоподъемностью от 9 до 22 т. Они выпускаются хребтовыми и кассетными. У хребтовых панелевозов панели устанавливаются вертикально под углом 8 … 12°. У кассетных панелевозов панели устанавливаются вертикально в кассеты под углом 90°.

Фермовозы изготавливаются кассетного типа, имеющими низкорамную конструкцию и грузоподъемность от 12 до 20 т. Они оснащаются поворотными тележками, и позволяют перевозить фермы длиной от 18 до 30 м.

Плитовозы изготавливаются высокорамными, грузоподъемностью от 9 до 13 т. Они имеют высокорамную конструкцию и раздвижную раму.

Сантехкабиновоз применяется для перевозки строительной конструкции панельного дома: ванной комнаты и туалета в сборе. Сантехкабиновозы имеют низкорамную конструкцию и раздвижную раму. Их грузоподъемность составляет от 9 до 13 т.

Для перевозки неразборных, групногабаритных грузов большой массы применяются автопоезда-тяжеловозы. Для перевозки используются прицепы и полуприцепы – тяжеловозы. Обычно полуприцеп тяжеловоза имеет грузоподъемность 60 т. Автопоезда подразделяются на три группы:

1) до 30 т – небольшой грузоподъемности;

2) от 30 до 100 т – средней грузоподъемности;

3) более 100 т – большой грузоподъемности.

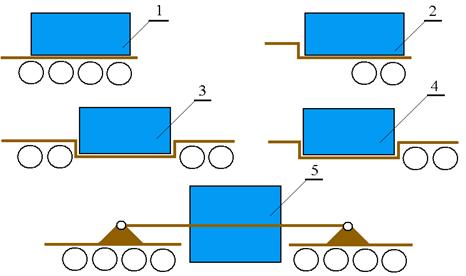

Изготавливаются четыре варианта прицепов и полуприцепов – тяжеловозов, различающихся конструкцией рамы (рис. 23).

Наиболее простой является схема полуприцепа 1 (см. рис. 23). По такой схеме полуприцеп имеет наименьшую длину. Однако груз располагается на большой погрузочной высоте от 1,5 м и более. Это задает большую высоту расположения центра масс полуприцепа. В результате снижается устойчивость автомобиля при движении на повороте и на косогоре. Полуприцеп относится к первой или второй группам грузоподъемности

Полуприцеп, изготовленный по схеме 2 (см. рис. 23), имеет меньшее число колес и предназначается для перевозки грузов меньшей массы (первой группы). Его длина немного увеличивается по сравнению с прицепом схемы 1. Груз также располагается на большой высоте, что снижает устойчивость тяжеловоза. При эксплуатации такого полуприцепа используется упор, устанавливаемый в передней его части (слева).

Рис. 23. Схемы рам прицепов-тяжеловесов

Для полуприцепа, изготовленного по схеме 3 (см. рис. 23) второй группы грузоподъемности, груз располагается по его середине между осями. Рама имеет нишу в средней части. Это позволяет уменьшить высоту расположения центра масс полуприцепа и повысить устойчивость тяжеловоза. Однако увеличивается длина полуприцепа и усложняется конструкция рамы.

Полуприцеп, изготовленный по схеме 4 (см. рис. 23) первой группы грузоподъемности, имеет две оси и предназначен для перевозки грузов меньшей массы. Его длина больше по сравнению с прицепом схемы 2. Груз также располагается ниже, что улучшает устойчивость тяжеловоза. При эксплуатации такого полуприцепа также используется упор, устанавливаемый в передней его части.

Полуприцепы большой грузоподъемности группы 3, изготовленные по схеме 5 (см. рис. 23) имеют безрамную конструкцию. Груз подвешивается к двум лонжеронам, расположенным по краям полуприцепа и закрепленным на тележках. Полуприцеп имеет большую длину. Груз располагается ниже, что улучшает устойчивость тяжеловоза. Такие прицепы применяются для перевозки специальных грузов.

Рекомендуемая литература

1. Автомобили. Основы конструкций: Учебник. /В.К. Вахламов. – Высшее, профессиональное образование. М.: Академия, 2004. – 528 с.

2. Основы конструкций автомобиля /А.М. Иванов, А.Н. Солнцев, В.В. Гаевский и др. – М.: «За рулем», 2005. – 336 с.

3. Автомобили. Основы конструкций: Учебник. /Н.Н. Вахламов и др. – М.: Машиностроение, 1986. - 304 с.

4. Росс Твег. Системы впрыска бензина. Устройство, обслуживание, ремонт: Практ. пособ. – М.: Издательство «За рулем», 1998. – 144 с. ISBN 5-85907-117-5.

Оглавление

Введение …………………………………………………………. 1

1. ЭТАПЫ РАЗВИТИЯ И ТИПЫ АВТОМОБИЛЕЙ ………………… 2

1.1. Этапы развития производства автомобилей в России ………….. 2

1.2. Типы автомобилей ………………………………………………… 3

1.3. Индексация автомобилей …………………………………………. 4

1.4. Категории автомобилей …………………………………………… 4

2. ТИПЫ КУЗОВОВ И КОМПОНОВКА АВТОМОБИЛЕЙ ………… 6

2.1. Типы кузовов легковых автомобилей ……………………………. 6

2.2. Варианты компоновок грузовых автомобилей ………………….. 7

2.3. Варианты компоновок автобусов ………………………………… 7

2.4. Классификация автомобилей по числу осей …………………….. 8

2.5. Схемы трансмиссий ……………………………………………….. 9

2.6. Параметры автомобилей ………………………………………….. 12

3. ДВИГАТЕЛИ АВТОМОБИЛЕЙ ……………………………………. 13

3.1. Основные типы двигателей ……………………………………….. 13

3.2. Принцип действия карбюраторного двигателя …………………… 16

3.3. Принцип действия инжекторного двигателя ……………………... 18

3.4. Принцип действия дизельного двигателя ………………………... 18

4. РУЛЕВОЕ УПРАВЛЕНИЕ …………………………………………… 20

4.1. Требования к рулевому управлению ………………………………. 20

4.2. Классификация рулевых управлений ……………………………… 20

4.3. Параметры рулевого управления ………………………………….. 22

4.4. Типы рулевых механизмов ………………………………………… 24

4.5. Травмобезопасный рулевой механизм ……………………………. 25

4.6. Рулевые приводы ………………………………………………..…. 26

5. ТОРМОЗНЫЕ СИСТЕМЫ ………………………………………..…. 30

5.1. Типы тормозных систем ………………………………………..….. 30

5.2. Типы колёсных тормозных механизмов ………………………..… 31

5.3. Гидравлический тормозной привод …………………………..….. 34

5.4. Пневматически тормозной привод ……………………………..…. 36

5.5. Стояночная тормозная система ………………………………..….. 37

5.6. Вспомогательная тормозная система ………………………..……. 39

6. Системы электрооборудования ………………………………..……. 41

7. Специализированные автомобили ………………………………..… 49

7.1. Автомобили с самосвальными кузовами (самосвалы) ………..… 49

7.2. Автомобили-цистерны, фургоны и рефрижераторы …………..… 50

7.3. Автопоезда для тяжелых и длинномерных грузов …………..….. 51

Рекомендуемая литература ………………………………..……. 54

Дата: 2019-02-25, просмотров: 302.