Дизельный двигатель имеет почти те же детали, что и карбюраторный двигатель. Отсутствует карбюратор, в камеры сгорания подается топливо форсунками высокого давления [3]. На двигателе устанавливают насос низкого давления, насос высокого давления и форсунки.

Рабочий процесс двигателя состоит из четырех тактов, которые имеют небольшие отличия от тактов инжекторного двигателя.

Такт впуска. Впускной клапан открыт. Поршень перемещается из ВМТ к НМТ. Происходит засасывание воздуха.

Такт сжатия. Впускной клапан закрыт. Поршень движется вверх, воздух сжимается в закрытом объеме. Увеличивается давление воздуха до 3,5…4,5 МПа (35…45 кг/см2) и их температура до 450…650 оС.

Такт рабочего хода. Перед приходом поршня в ВМТ в камеру сгорания впрыскивается дизельное топливо под высоким давлением. Продолжается подача топлива, оно смешивается с воздухом, нагревается и воспламеняется. Давление газов увеличивается до 7…8 МПа (70…80 кг/см2), температура достигает 1600…1900 оC. Поршень движется к НМТ, совершается полезная работа.

Такт выпуска. До прихода поршня в НМТ открывается выпускной клапан. Поршень движется к ВМТ, продукты сгорания выходят в атмосферу.

Степень сжатия дизельного двигателя обычно находится в диапазоне 15…22. Поэтому в камере сгорания образуются большие давление и температура, чем в камере карбюраторного двигателя. Увеличивается термодинамический КПД тепловой машины и возрастает КПД двигателя. Однако увеличиваются нагрузки на детали двигателя, дизельный двигатель выделяется жесткостью работы. Поэтому его детали изготавливают более прочными и имеющими большую массу.

Основными параметрами дизельного двигателя являются: литраж двигателя; степень сжатия, максимальная мощность, максимальный крутящий момент. Максимальная частота вращения коленчатого вала для дизельного двигателя меньше, чем для бензинового и достигает »2600 об/мин.

4. РУЛЕВОЕ УПРАВЛЕНИЕ

Рулевое управление автомобиля обеспечивает его движение по криволинейной траектории. Рулевое управление обычно включает рулевое колесо, рулевой механизм, рулевой усилитель и рулевой привод. Рулевой привод включает рулевую трапецию, состоит из рычагов, тяг и шарниров.

4.1. Требования к рулевому управлению

Рассмотрим требования к рулевому управлению.

1. Минимальный радиус поворота автомобиля

Чем меньше радиус поворота, тем лучше маневренность автомобиля. Обеспечивается безопасность движения в ограниченном пространстве, особенно при въезде и выезде со стоянки.

2. Небольшое усилие на рулевом колесе

Чем меньше усилие, прикладываемое водителем к рулевому колесу, тем он меньше устает, безопасность движения повышается. Однако при малом усилии на рулевом колесе водитель не может чувствовать, на какой угол повернуты управляемые колеса автомобиля, безопасность движения ухудшается.

3. Пропорциональность усилия на рулевом колесе моменту сопротивления, образующемуся на управляемых колесах, и углу их поворота

Пропорциональность обеспечивает водителю «чувство дороги», что снижает утомляемость водителя и повышает безопасность движения.

4. При движении на повороте угол поворота внутреннего управляемого колеса больше, чем наружного

При повороте колес на разные углы исключаются нежелательные их боковые проскальзывания. В результате снижается износ шин, уменьшается расход топлива.

5. Снижение динамических нагрузок на руле

При наезде колес на неровности у автомобиля, движущегося с большой скоростью, образуются большие динамические нагрузки на управляемые колеса (толчки, удары). Они передаются на руль, руль может вырваться из рук водителя, автомобиль сойдет с дороги, произойдет ДТП.

6. Высокая надежность рулевого управления

К рулевому управлению предъявляются высокое требования по обеспечению его надежности. При отказе, поломке деталей рулевого управления автомобиль становится неуправляемым.

4.2. Классификация рулевых управлений

Все рулевые управления подразделяются на два типа по расположению рулевого колеса: правое и левое. Левое управление применяется в России с правосторонним движением. Правое управление применяется за рубежом с левосторонним движением. При нарушении указанного соответствия у водителя ухудшается обзор дороги, снижается безопасность движения.

На транспортных средствах применяют четыре способа поворота:

1. Поворот управляемых колес;

2. Складывание рамы транспортного средства;

3. Вращение колес левого и правого борта с разной скоростью;

4. Торможение колес левого или правого борта.

На большинстве автомобилей применяется первый способ поворота, используются передние управляемые колеса. Автомобиль имеет хорошую маневренность.

На некоторых специальных транспортных средствах (например, автопогрузчики, электрокары) используют задние управляемые колеса. Маневренность такого транспортного средства хуже, чем при применении передних управляемых колесах.

На специальных автомобилях высокой проходимости иногда используют одновременно передние и задние управляемые колеса. Маневренность такого автомобиля улучшается. Автомобиль может двигаться под углом к продольной его оси (боком). Это облегчает въезд и выезд со стоянки. Колеса могут двигаться по разной колее, что повышает проходимость автомобиля на деформируемых грунтах.

На некоторых транспортных средствах (например, колесный трактор Кировец–701) применяют второй способ поворота. На транспортном средстве в середине рамы устанавливают шарнир, обеспечивающий поворот задней оси относительно передней оси. Задняя ось фактически образует одноосный прицеп. Применение такого способа является вынужденным решением, так как на тракторе для обеспечения высокой проходимости используются колеса большого диаметра. При применении второго способа существенно усложняется конструкция рулевого управления при хорошей маневренности.

Третий способ управления применяется на специальных военных автомобилях, снащенных двумя двигателями. Колеса левого и правого борта приводятся в движение от разных двигателей. Поворот автомобиля осуществляется путем изменения скоростей вращения вала одного двигателя относительно вала другого двигателя. Такой автомобиль имеет высокую маневренность, в рулевом управлении отсутствует рулевой механизм, усилитель и шаровые шарниры.

Четвертый способ поворота применяется на транспортных средствах с гусеничными движителями (тракторы, танки), и на специальных многоосных автомобилях. Для этого на ведущем мосту, оснащенном межколесным дифференциалом, устанавливают тормозные механизмы (бортовые фрикционы). С помощью фрикционов водитель уменьшает скорость гусениц или колес одного борта и производит поворот транспортного средства.

4.3. Параметры рулевого управления

Минимальный радиус поворота

Минимальный радиус поворота Rпмин, м равен расстоянию от центра поворота до крайней габаритной точки автомобиля при повороте управляемых колес на наибольший угол. Крайняя габаритная точка обычно находится на краю переднего бампера.

Радиус поворота Rпмин обычно приводится в технической характеристике автомобиля. Величина радиуса ограничена размерами тяг, рычагов рулевого привода и нишами, в которых находятся управляемые колеса. Радиус возрастает при увеличении базы автомобиля.

Легковые автомобиля имеют набольшие радиусы поворота Rпмин:

ВАЗ-1111-4,6 м, ВАЗ-2108 – 5 м, ГАЗ-3102 – 5,9 м, ЗИЛ-4104 – 7,6 м.

Для грузовых автомобилей радиусы поворота больше:

ЗИЛ-433100 – 8,6, КамАЗ-5320 – 8,5, МАЗ-6422 – 9,2, БелАЗ-549 – 10,5 м.

Для автобусов радиусы поворота превышают 11 м.

Передаточное число рулевого управления

Передаточное число рулевого управления iру оценивают кинематическим передаточным числом. Оно равно отношению угла поворота рулевого колеса к углу поворота управляемого колеса. Передаточное число обеспечивают рулевой механизм и рулевой привод, имеющие передаточные числа iрм и iрп: iру = iрм × iрп.

На большинство автомобилей устанавливают рулевые механизмы с постоянным передаточным числом. Для легковых автомобилей передаточное число рулевого механизма iрм находится в диапазоне 16 … 20. Для грузовых автомобилей и автобусов передаточное число больше: iрм = 19 … 24. Большие передаточные числа имеют рулевые механизмы большегрузных автомобилей: iрм = 40,4 (БелАЗ-548А).

Передаточное число привода iрп не является постоянным. Оно зависит от угла поворота управляемых колес. При нейтральном положении колес (прямолинейное движение) рулевой привод имеет наименьшее передаточное число: iрп = 0,85. При увеличении угла поворота управляемых колес передаточное число становится больше (iрп = 2). В результате передаточное число рулевого управления увеличивается в 2,35 раза.

Использование переменного передаточного числа iрм повышает безопасность движения автомобиля. При движении автомобиля с большой скоростью уменьшается угол поворота управляемых колес и облегчается управление. При выполнении маневра управляемые колеса за меньшие интервалы времени поворачиваются на большие углы, что сокращает время его выполнения.

Параметры рулевого колеса

Максимальный угол поворота рулевого колеса зависит от передаточного числа рулевого управления iру. Максимальный угол поворота находится в пределах от 540 до 1080°, что соответствует 1,5 … 3 оборота рулевого колеса. Очевидно, что при больших углах поворота затрудняется маневрирование автомобиля.

Минимальное усилие на рулевом колесе ограничивают величиной 60Н, при котором еще обеспечивается водителю «чувство дороги». При повороте на месте, на дороге с высоким сцеплением максимальное усилие на рулевом колесе автомобиля ограничивают величиной 400 Н. При неработающем двигателе или при отказе рулевого усилителя максимальное усилие на колесе грузового автомобиля ограничивают величиной 500 Н.

Диаметр рулевого колеса нормирован: 0,38 … 0,425 м для легковых и грузовых автомобилей малой грузоподъемности; 0,44 … 0,55 м для грузовых автомобилей, тягачей, многоместных автобусов.

КПД рулевого механизма

При движении автомобиля через рулевой механизм передается крутящий момент от рулевого колеса управляемым колесам и обратно – от колес к рулевому колесу. Работу рулевого механизма оценивают прямым и обратным КПД: по передаче момента от рулевого колеса к управляемому колесу и от управляемого колеса к рулевому колесу.

Для обеспечения легкости управления прямой КПД стремятся сделать большим. Однако прямой КПД зависит от конструкции рулевого механизма и обычно располагается в диапазоне 0,6 … 0,95.

Обратный КПД стремятся сделать меньше, так как это снижает передачу толчков на рулевое колесо от дороги. Однако при уменьшении обратного КПД затрудняется стабилизация автомобиля. При КПД менее 0,5 стабилизация отсутствует. Это приводит к тому, что при движении автомобиля на повороте после отпускания рулевого колеса оно не возвращается в нейтральное положение.

Обычно на автомобиле обратный КПД в 2 раза меньше прямого.

Снижение толчков на рулевое колесо

Резкие толчки и удары, передаваемые на рулевое колесо, приводят к потере управляемости автомобиля. Для снижения толчков конструкторы выполняют следующие мероприятия:

- снижают обратный КПД;

- увеличивают передаточное число рулевого управления;

- уменьшают плечо обкатки рулевого колеса;

- применяют амортизаторы в рулевом механизме и приводе;

- применяют специальные рулевые усилители, поглощающие толчки и удары.

Зазоры в рулевом приводе

Зазоры в рулевом приводе складываются из зазоров в рулевом механизме и шарнирах, связывающих между собой рычаги. При наличии зазоров рулевое колесо поворачивается, зазоры выбираются, а управляемые колеса неподвижны. Зазоры контролируют по суммарному углу свободного поворота рулевого колеса влево и вправо, в течение которого руль вращается без усилия. Суммарный угол является обобщающим параметром, отражающим все зазоры в рулевом управлении. Его называют люфтом рулевого управления.

Люфт измеряют в градусах при нейтральном положении рулевого колеса. В этом положении он должен быть минимальным.

ГОСТ Р 51709-2001 устанавливает требования к величине люфта в эксплуатации: для легковых автомобилей 10°; для автобусов 20°; для грузовых автомобилей 25°.

Люфт рулевого управления создается:

- зазорами в подшипниках рулевого колеса;

- зазорами в шкворнях или шаровых опорах;

- зазорами в соединениях и креплениях рулевого механизма;

- зазорами в рулевом механизме.

4.4. Типы рулевых механизмов

На автомобилях применяют реечные, червячные и винтовые рулевые механизмы [2, 3].

Реечные рулевые механизмы применяются на легковых автомобилях. Основными деталями механизмов являются шестерня небольшого диаметра и рейка, которые находятся в зацеплении. Водитель, поворачивая рулевое колесо, вращает шестерню, которая перемещает рейку.

Реечные механизмы отличаются простотой конструкции, компактностью и низкой стоимостью. В механизмах автоматически выбирается зазор между шестерней и рейкой, что обеспечивать малый люфт рулевого колеса. Основным недостатком реечного механизма является высокое значение обратного КПД. Для устранения этого недостатка на автомобилях высокого класса устанавливают специальные рулевые усилители, поглощающие толчки.

На грузовых автомобилях, автобусах и устаревших легковых автомобилях применяют червячные рулевые механизмы. Основными деталями механизмов являются: червяк и ролик. Червяк вращается при повороте рулевого колеса и поворачивает ролик. Ролик небольшого диаметра выполняет функцию шестерни большого диаметра, что существенно сокращает размер рулевого механизма.

Достоинствами червячных рулевых механизмов являются высокие значения прямого КПД и низкие значения обратного КПД. Механизмы имеют сложную конструкцию и стоимость их больше, чем у реечных механизмов.

При эксплуатации автомобиля постепенно изнашиваются поверхности червяка и ролика в местах, соответствующих нейтральному положению рулевого колеса. Увеличивается люфт рулевого колеса, величину которого можно уменьшить, используя регулировки, предусмотренные в механизме. Однако в случае большого износа уменьшение люфта до приемлемых значений в нейтральном положении приводит к заклиниванию механизма при повороте колес на большие углы.

Винтовые рулевые механизмы подразделяются на два типа: винторычажные и винтореечные.

Винторычажные механизмы имеют три варианта исполнения: винт – гайка – рычаг; качающийся винт – гайка, винт – качающаяся гайка.

Винторычажные механизмы имеют низкий прямой КПД. Конструкция механизмов не позволяет реализовать регулировку, компенсирующую износ пар. Поэтому на автомобилях такие механизмы применяются редко.

Винтореечные механизмы широко применяются на современных грузовых автомобилях (КамАЗ, МАЗ, БелАЗ и др.). Механизмы включают в себя: винт, гайку – рейку, сектор. По винту перемещается гайка, установленная на оригинальном шариковом подшипнике. Гайка поворачивает сектор, передающий силу на управляемое колесо.

Винторычажные механизмы имеют высокие значения прямого и обратного КПД. Поэтому для уменьшения толчков на рулевом колесе применяют специальные рулевые усилители. В механизме реализовано беззазорное зацепление в нейтральном положении между винтом и гайкой. Предусмотрена регулировка зацепления между рейкой и сектором. Механизмы имеют сложную конструкцию и стоимость их больше, чем у червячных механизмов.

4.5. Травмобезопасный рулевой механизм

Травмобезопасный рулевой механизм является элементом пассивной безопасности автомобиля [2]. Он применяется для снижения последствий лобового столкновения автомобилей. Его установка регламентируется международными правилами и Российскими отраслевыми стандартами.

Существуют травмобезопасные механизмы различных конструкций. К ним предъявляется основное требование: поглотить энергию удара и снизить силу, травмирующую водителя.

Для поглощения удара и уменьшения травм водителя рулевой механизм соединяют с рулевым колесом складывающимся рулевым валом.

Сначала устанавливали в привод вала карданную передачу, которая складывалась при ударе. Затем рулевое колесо стали закреплять на кронштейне, деформирующимся при столкновении и поглощающем энергию удара.

В настоящее время в привод рулевого механизма включают энергопоглощающие резиновые муфты (ГАЗ-3102). За рубежом изготавливают перфорированные трубчатые валы, соединяющие рулевое колесо с рулевым механизмам. При столкновении вал деформируется, энергия поглощается, но потом придется покупать новый вал. Вместо перфорированного вала также применяют прямоугольные пластины, которые изгибаются при ударе (японский фонарик). Они приварены к концам соединяемых валов.

4.6. Рулевые приводы

Рулевая трапеция

Рулевая трапеция является основным механизмом рулевого привода. Применяются передние и задние рулевые трапеции. Наибольшее распространение получили задние трапеции, которые защищены от ударов балкой переднего моста.

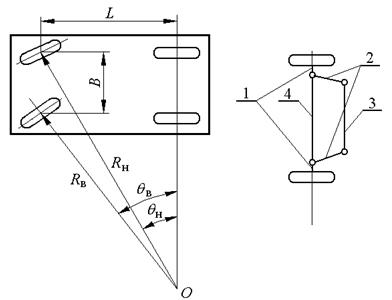

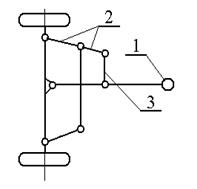

Рассмотрим переднюю трапецию, обеспечивающую поворот управляемых колес на разные углы при движении на повороте (рис. 5).

Рис.5. Схема поворота автомобиля (слева) и рулевая трапеция (справа)

При движении автомобиля на повороте он вращается относительно центра поворота O, находящегося в точке пересечения линии, проходящей через заднюю ось и линий, перпендикулярным продольным плоскостям колес (см. рис. 5). Наружное колесо должно двигаться по окружности с радиусом поворота Rн, а внутреннее колесо – по окружности с радиусом поворота Rв. Для этого колеса нужно поворачивать на разные углы:

sin (qн) = L / Rн, sin (qв) = L / Rв,

где qн, qв – углы поворота управляемых колес; L – база автомобиля.

Углы поворота управляемых колес поворота обычно связывают между собой формулой

ctg (qн) = ctg (qв) + B / L,

где B – колея передних колес.

Поворот управляемых колес обеспечивает рулевая трапеция, показанная на рис. 5 справа. Она состоит из рычагов 1 и 2 поворотных цапф, поперечной тяги 3 и балки переднего моста 4. Рычаги 1 и 2 жестко соединены между собой и являются частью поворотной цапфы. Рычаги 2 называют боковыми тягами трапеции. Для поворота колес на одной из цапф имеется дополнительный рычаг. К нему подсоединяется продольная тяга, перемещаемая рулевым механизмом.

Необходимое соотношение между углами поворота колес qн и qв задается длиной поперечной тяги 3 и углами наклона боковых тяг 2 рулевой трапеции к продольной оси автомобиля.

Схождение колес

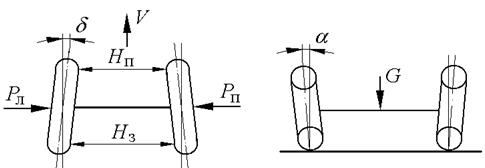

Управляемые колеса обычно на автомобилях устанавливают со схождением (рис. 6 слева).

Рис.6. Схождение (слева) и развал (справа) управляемых колес

Схождение применяется для улучшения устойчивости автомобиля при прямолинейном движении. При установке колес со схождением расстояние между колесами спереди Hп меньше расстояния между колесами сзади Hз (см. рис. 6). Разность расстояний Hп – Hз находится в диапазоне от 2 до 12 мм. На отечественных легковых автомобилях она обычно равна 3 … 5 мм. Разности расстояний соответствуют небольшие углы схождения d: от 20¢ до 1° (см. рис. 6). Схождение устанавливается путем регулирования длины поперечной тяги рулевой трапеции.

Управляемые колеса вращаются на конических роликовых подшипниках ступиц. При сборке колесного узла подшипники устанавливают с зазором, который уменьшается при нагреве роликов подшипников. Наличие зазора приводит к качанию колеса при движении по неровностям и сопровождается изменением траектории движения автомобиля. Для обеспечения устойчивости прямолинейного движения, особенно на больших скоростях, колеса нагружают небольшими боковыми силами Pл и Pп (см. рис. 6). Под действием силы выбираются зазоры и предотвращаются качания колес.

Развал колес

Управляемые колеса устанавливают на автомобилях с развалом. При установке колес с развалом расстояние между колесами сверху больше расстояния между колесами снизу (см. рис. 6 справа). Угол развала α устанавливается на снаряженном автомобиле. Величина угла подбирается в диапазоне от 0 до 2° путем установки или удаления регулировочных шайб или прокладок.

При загрузке автомобиля увеличивается нагрузка на ось G (см. рис. 6), балка переднего моста прогибается, выбираются зазоры в подшипниках и колеса устанавливаются вертикально (α ® 0). В результате снижаются нежелательные боковые скольжения колес, уменьшается износ шин.

Современные автомобили оснащаются независимой подвеской и специальными подшипниками ступицы, имеющими малые зазорами. На таких автомобилях прогиб становится небольшим, а управляемые колеса устанавливают с отрицательными углами развала. Это позволяет улучшить распределение нормальных напряжений в контакте шины с дорогой при движении на повороте, и увеличить критическую скорость прохождения автомобилем поворота.

Рулевые приводы прицепов

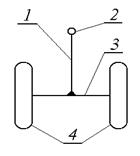

На одноосных прицепах рулевой привод практически отсутствует (рис. 7).

Рис.7. Одноосный прицеп

На оси 3 прицепа установлены колеса 4 (см. рис. 7). Прицеп имеет дышло 1, на конце которого установлен крюк 2. Дышло 1 жестко соединено с осью 3. Движение колес прицепа задается направлением дышла, которое определено точкой расположения буксирного устройства тягача. На буксирное устройство автомобиля практически не передаются вертикальные нагрузки от прицепа. Основным недостатком одноосного прицепа является выход прицепа за границы полосы движения на повороте, обусловленный боковым смещением буксирного устройства.

Аналогичную конструкцию рулевого привода имеют прицепы-роспус-ки и двухосные полуприцепы, оси которых образуют одну тележку. Прицепы-роспуски оснащаются раздвижными дышлами, они используются для перевозки длинномерных грузов. Полуприцепы подсоединяются к тягачу с помощью специального седельного сцепного устройства. Такие тягачи называют седельными тягачами. Седельное устройство размещают над задней осью (осями) тягача. На повороте устройство меньше смещается в боковом направлении, и автопоезд занимает меньшую ширину полосы движения. Безопасность движения повышается.

Применяются два типа рулевого привода двухосного прицепа: поворотный круг и управляемые колеса.

При применении поворотного круга передняя ось прицепа с управляемыми колесами может вращаться относительно вертикальной оси, расположенной посередине передней оси прицепа (рис. 8).

Рис.8. Двухосный прицеп с поворотным кругом

Дышло 1 прицепа жестко соединено с балкой передней его оси 3 и подсоединяется крюком 2 к тягачу. Передняя ось вместе с балкой поворачивается на поворотном круге 4. Направление движения прицепа задается местом расположения буксирного устройства тягача.

Прицепы с поворотными кругами получили широкое распространение. Основным недостатком прицепов является выход на повороте передней оси прицепа и соответственно кузова прицепа за границы полосы движения.

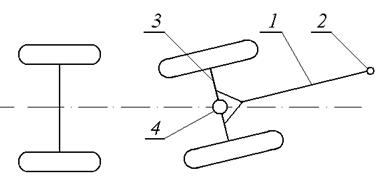

На прицепы с управляемыми колесами обычно устанавливают передние мосты от грузовых автомобилей (рис. 9). Они имеют балку моста, рулевую трапецию и колеса, поворачиваемые на осях (шкворнях).

Рис. 9. Рулевой привод прицепа с управляемыми колесами

Дышло прицепа соединено с балкой переднего моста и с буксирным устройством тягача (см. рис. 9). С рычагом 2 поворотной цапфы соединена поперечная тяга 3, которая перемещается при повороте дышла. Она приводит во вращение левое и правое колесо через тяги рулевой трапеции. Подбирают расстояние тяги 3 от балки моста и обеспечивают поворот управляемых колес на требуемые углы. Прицеп хорошо следует за тягачом и не выходит за пределы полосы движения. Недостатком рулевого привода прицепа является его сложность.

5. ТОРМОЗНЫЕ СИСТЕМЫ

Транспортное средство (АТС), движущееся по дороге, обладает кинетической энергией. Для снижения скорости АТС используют торможение. Процесс снижения скорости АТС относят к тормозному режиму. При торможении кинетическую энергию поступательного движения обычно преобразуют в тепловую энергию, которая рассеивается в окружающую среду.

Тормозные системы АТС обеспечивают экстренное торможение, служебное торможение, торможение на длительном спуске и длительное удержание средств на стоянке.

Торможение с максимально возможным замедлением до полной остановки АТС называют экстренным торможением. Торможение с замедлением меньшим максимального замедления называют служебным торможением. Торможение, в результате которого АТС останавливается, называют полным торможением.

5.1. Типы тормозных систем

Рабочая тормозная система обеспечивает экстренное торможение АТС. Эта система также применяется для служебного торможения АТС.

По параметрам экстренного торможения оценивают тормозные свойства АТС: максимальное замедление, м/с2; минимальный тормозной путь, м; минимальное время торможения, с.

Тормозные свойства АТС регламентированы международными правилами №13 ЕЭК ООН и ГОСТом Р 51709-2001.

На современные автомобили, предназначенные для перевозки пассажиров, а также для перевозки опасных грузов, устанавливаются антиблокировочные тормозные системы (АБС). АБС является дополнительной системой рабочей тормозной системы. Она обеспечивает вращение колес при торможении, предотвращая их движение юзом.

Главным назначением АБС является обеспечение управляемости АТС при экстренном торможении.

При выходе из строя рабочей тормозной системы торможение АТС обеспечивает дополнительная (запасная) тормозная система.

Вспомогательная тормозная система обеспечивает служебное торможение АТС на длительных спусках. При работе вспомогательной системы не используются тормозные механизмы рабочей тормозной системы.

Стояночная тормозная система предназначена для длительного удержания АТС на стоянке при неработающем двигателе. Эта система также применяется для служебного торможения АТС.

При работе стояночной системы не применяются тормозные механизмы рабочей тормозной системы. Допускается использовать стояночную систему в качестве дополнительной тормозной системы.

Дата: 2019-02-25, просмотров: 386.