В соответствии с технологической операцией выбирается необходимое оборудование, техническая характеристика которого приводится в качестве примера в табл.4. Техническая характеристика ножниц модели 1434

Таблица 4.

| Тип или модель оборудования | Основные параметры | |||||||

| наибольшие размеры, мм | Наименьшие размеры, мм | Число ходов ползуна в мин. | Длина обрезаемого уголка с упором | Мощность эл. двигателя | Размеры, мм | Масса, кг | ||

| наименьшая | наибольшая | |||||||

| Н1434 | 450-250х х250х28 | 50х50х5 | 24 | 55 | 1000 | 220 | 3300х х2350х х2000 | 17500 |

| 550-250х х250х22 | ||||||||

| 900-250х х220х16 | ||||||||

2.3 |Схема сборки и сварка изделия|сборки|.

Здесь необходимо для конкретной проектируемой конструкции выбрать одну из наиболее рациональных схем сборки. Схема сборки и сварки стойки:

Чтобы выбрать оптимальный вариант сборки, нужно хорошо уяснить чертеж проектируемой конструкции или узла, представить его пространственно или выполнить макет из бумаги, картона, пластилина.

В порядоке сборки и сварки студент устанавливает наиболее удобную последовательность сборки деталей или узлов. В конце необходимо привести схему сборки и сварки. В соответствии со схемой сборки составляют таблицу длин швов и прихваток. Например: Таблица 2.6 Таблица длин швов и прихваток

| № п/п | Вид соединения | Количество швов | Длина швов, м | Количество прихваток | Длина прихваток, м |

| 1 | У4 | 2 | 11,852 | 30 | 0,9 |

| 2 | Т3 | 4 | 0,300 | 4 | 0,12 |

| 3 | Т1 | 8 | 1,05 | 8 | 0,24 |

2.4.Описание приспособления для сборки|сборки| изделия.

Сборкой называется процесс последовательного соединения деталей между собой в порядке, предусмотренном технологическим процессом и чертежом.

Основная цель технологического процесса сборки заключается в определении наиболее выгодной последовательности сборки отдельных, деталей, обеспечивающих выполнение технических требований на изготовление данного изделия при минимальных затратах рабочей силы, времени и вспомогательных материалов.

Основным назначением сборочного оборудования в сварочном производстве является фиксация и закрепление свариваемых деталей.

Сборочные устройства состоят из основания, установочных и зажимных элементов. Установочные элементы обеспечивают правильную установку деталей свариваемого изделия, зажимные прижатие и закрепление деталей. В курсовом проекте необходимо описать все приспособления для сборки каждого узла и изделия в целом. По возможности, привести илюстрации сборочного оборудования. Например:

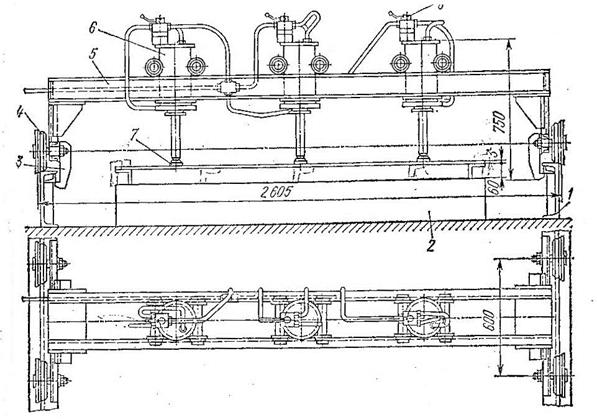

Для изготовления опоры Б2 выбираю в качестве сборочного приспособления – поворотный сборочный кондуктор. Он имеет поворотное основание с размещенными на нём установочными ложементами и прижимными мембранными пневмо прижимами.

В разработанный мною поворотный сборочный кондуктор входят следующие элементы:

- 4 ложемента;

- 2 постоянные упоры;

- 8 мембранных пневмоприжимов.

Дальнейшая полная сборка комплектов опоры Б2 выполняется на стеллаже с использованием шаблонов, сборчных гнёзд и переносных струбцин.

Рис.2.1 - Переносные струбцины для сборки.

Дополнительно используют передвижной портал с вертикальными пневмоприжимами.

Рис. 2.2 - Передвижной портал.

2.5.Обоснование выбора способа сварки.

При выборе способа сварки следует учитывать следующие рекомендации:

> При сварке коротких швов в труднодоступных местах, а также для прихваток рекомендую применить ручной дуговой сварки.

> При выполнении швов в различных пространственных положениях целесообразно применять полуавтоматическую и автоматическуют сварку в защитных газах.

>Для сварки длинных швов свыше 2-х метров расположенных в нижнем положении следует назначать автоматическую сварку под слоем флюса. Рекомендуют для прихватки выбирать ручную дуговую сварку, а для сварки- полуавтоматическую в среде СО2.

Достоинством ручной дуговой сварки является:

– простота

– возможность сварки во всех пространственных положениях,

– относительно хорошее качество св. швов,

– дешевизна, надежность.

Особенности и достоинства п/а сварки в среде СО2 является:

– простота процесса сварки

– возможность сварки во всех пространственных положениях

– сварные швы получаются достаточно высокого качества

– высокая производительность

– большая глубина проплавления без разделки кромок

Выбор сварочных материалов.

Для ручной дуговой прихватки выбирают электроды по химическому составу основного металла. Для принятого в проекте способа прихватки необходимо привести в форме таблицы химический состав электродов, а также механические свойства.

| Электрод ГОСТ | Химический состав, % | |||||

Для сварки всего изделия выбираю полуавтоматическую сварку в среде СО2.

Для полуавтоматической сварки в среде защитных газов выбираю углекислый газ, поскольку он гораздо дешевле остальных защитных газов и достаточно хорошо защищает зону сварки. Выбираю сварочную проволоку марки Св-08Г2С поскольку она содержит достаточное количество раскисляющих элементов.

После обоснования выбора сварочных материалов для принятых в проекте способов сварки необходимо привести в форме таблиц химический состав этих материалов, а также механические свойства и химический состав наплавленного металла.

| Сварочная проволока ГОСТ | Химический состав, % | |||||

При сварке используется защитный газ (СО2) в виде углекислоты, так как он является наиболее оптимальным для низколегированной стали.

Выбираю СО2 1-го сорта с содержанием СО2 не менее 99,5%

Таблица 2.6 Защитные газы .

| Наименование, ГОСТ или ТУ | Марка и сорт | Объемная доля основного вещества, %, не менее |

| Двуокись углерода ГОСТ 8050-76 (газ и жидкость) | Сварочная | 99,5 |

2.7.Выбор и расчет режимов сварки|.

Режимом сварки называют совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, форм и качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры:

-диаметр электрода,

-сила сварочного тока,

-напряжение на дуге,

-скорость перемещения электрода, вдоль шва (скорость сварки),

- род тока и полярность.

При механизированных способах сварки добавляется еще один параметр - скорость подачи сварочной проволоки.

2.7.1.Расчёт и выбор основных параметров для прихватки. Силу сварочного тока расчитываю по формуле:

Iсв=(π*dэ2/4)*і (A)

і= 35-45 А/мм2

Выбираю: Uд = 18 В.

Определяем скорость сварки:

где Fн – площадь сечения наплавленного металла, мм2

γ = 7,8 плотность стали. Коэфициент наплавки для ручной дуговой сварки сварки: αн =8 (г/А*ч)

Площадь сечения наплавленного металла FH (мм2) для таврового соединения рассчитываю по формуле: Fн = к2 + в*S (мм2)

Дата: 2019-02-25, просмотров: 356.