Основные понятия. Важнейшей характеристикой работоспособности любого производственного оборудования является надежность в работе.

Надежность – свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Для технологического оборудования такими заданными функциями является выпуск годной продукции, отвечающей техническим условиям, в масштабах, обусловленных производственной программой, в течение всего срока эксплуатации, от пуска до списания.

Любое оборудование может находиться в двух состояниях: работоспособном, когда оно функционирует (при условии обеспечения всем необходимым) и при этом выдает годную продукцию, и неработоспособном. Переход машины из работоспособного состояния в неработоспособное называется отказом. Состояние отказа соответствует случаям, когда машина не выдает или не может выдавать годную продукцию; либо продукция вообще не выдана или она получена, но не соответствует заданным техническим условиям, т.е. является бракованной. Существуют отказы элементов (или функционирования), когда продукция не выпущена потому, что какой-либо элемент машины (суппорт, механизм загрузки, фиксации и т.д.) не сработал, и отказы параметров (или параметрические), когда все элементы сработали, однако результаты этого срабатывания не соответствуют заданным условиям.

Общность отказов элементов и отказов параметров, несмотря на различные формы их проявления, заключается в том, что в обоих случаях возникновение их одинаково приводит к простоям машины и вмешательству человека для ремонта или размерной подналадки механизмов и инструмента, очистки от стружки и т.д. Отказы функционирования и параметрические отказы имеют одинаковую природу, так как их причины аналогичны и заключаются в нестабильности числовых значений определяющих параметров и в нарушении заданных условий взаимодействия между элементами систем.

Таковы некоторые исходные положения теории надежности. Они в одинаковой мере относятся к любым техническим устройствам как функционально самостоятельным (машинам и их системам), так и их компонентам любого уровня.

Причины отказов в работе. Важнейшими факторами нарушения заданных условий взаимодействия между механизмами, инструментами и заготовками являются не только вредные воздействия на машины в процессе их длительной эксплуатации, но и циклическая нестабильность параметров работы, которая проявляется с самого начала эксплуатации.

Классификация факторов возникновения отказов при работе машин приведена на рис.7.1.

Систематическими факторами нарушения заданных условий взаимодействия между механизмами, заготовками и инструментами являются такие факторы, числовые значения которых стабильны при различных последовательных реализациях работы машин. Большинство из них формируется в процессе сборки и наладки машины и служит характеристикой качества конструкции, ее сборки, наладки и эксплуатации.

К числу циклически действующих, обратимых факторов относятся те, у которых числовые значения при каждой реализации есть случайные величины, распределенные в определенном диапазоне. Их характерная особенность - изменение по величине (увеличение или уменьшение) без вмешательства человека. Эти факторы обусловлены нестабильностью внешних условий, технологических и конструктивных параметров: размеров и формы заготовок; физико-химических свойств обрабатываемых материалов; температуры и влажности окружающей среды; режимов и усилий обработки; температуры и свойств рабочих жидкостей и газов; скоростей рабочих и холостых перемещений; конечных положений механизмов (их позиционирования); коэффициентов трения, взаимного расположения конструктивных элементов; воспроизведения управляющих программ и т.д.

Характерная особенность монотонно действующих, необратимых факторов заключается в том, что характеризующие их числовые значения могут изменяться в процессе эксплуатации машин (только увеличиваться или уменьшаться). Этот процесс может быть остановлен человеком или использованием специальных компенсирующих механизмов. Необратимые факторы различают по интенсивности изменения характеризующих числовых значений: высокой, средней и малой интенсивности (деление является условным). К числу необратимых факторов относят: износ инструмента; разрегулирование механизмов и устройств; засорение и загрязнение рабочей зоны; ухудшение свойств рабочих жидкостей и газов; утечки жидкостей и газов; приработку поверхностей; износ деталей и сопряжении; снижение сопротивления усталости; коррозию; изменение формы (коробление) и физико-химических свойств (старение) конструкционных материалов; изменение квалификации обслуживающего персонала; улучшение организации обслуживания и др. Большинство из этих факторов, способствующих возникновению отказов в работе машин, обусловлено внешними воздействиями на машину в процессе ее эксплуатации, влиянием различных видов энергии (механической, тепловой, химической, электромагнитной).

Систематически и циклически действующие факторы определяют вероятность возникновения параметрических отказов и отказов элементов, начиная с момента ввода автомата или линии в эксплуатацию. При каждом очередном срабатывании машины числовые значения циклически действующих факторов получаются как реализация случайных величин. Благоприятное сочетание числовых значений этих случайных величин обеспечивает заданные условия взаимодействия и нормальное срабатывание машины; неблагоприятное – означает отказ, когда-либо не выполняется какой-нибудь элемент рабочего цикла машины, либо выдается некачественная продукция.

Рис. 7.1. Факторы возникновения отказов при эксплуатации машин

Действие необратимых, монотонно действующих факторов любой интенсивности приводит к увеличению циклической нестабильности определяющих параметров технологического процесса и конструкции: ухудшению точности позиционирования и взаимного расположения конструктивных элементов, увеличению мгновенного поля рассеяния размеров, диапазона рассеяния рабочих усилий, опорных реакций, коэффициентов трения, снижению жесткости узлов и т.д.

Примеры. Рассмотрим причины отказов при выполнении операции штабикования электронно–оптических систем кинескопов.

Электронно-оптическая система (ЭОС) – это система конструктивно независимых соосных электродов с весьма точным и стабильным взаимным положением. Это достигается следующим образом. К наружным поверхностям всех электродов привариваются специальные иголки с радиально направленными остриями. Затем ЭОС собирают на специальной оправке, которая обеспечивает как соосность, так и осевые зазоры. Далее выполняют операцию штабикования, а именно: нагревая стеклянные штабики, последовательно накалывают каждый из них на ряд линейно расположенных иголок всех электродов. Тем самым обеспечивается закрепление взаимного положения, достигнутого с помощью оправки. Впоследствии оправку разбирают и удаляют, а электроды ЭОС остаются в необходимом положении для общей сборки.

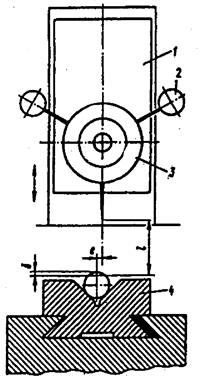

Конструктивная схема позиции полуавтомата штабикования показана на рис. 7.2. На ползуне 1 с вертикальным ходом закреплена оправка с 3 собранной ЭОС, на которой уже закреплены два штабика 2; необходимо закрепить третий. Штабик подается на призму 4, на которой и нагревается до размягчения стекла. Далее следует быстрый ход призмы (перпендикулярно к плоскости рисунка) и сразу же — вертикальный ход ползуна l, в конце его острия иголок внедряются в штабик, который и уносится при возврате ползуна. Казалось бы, налицо простейшая сборочная процедура. Однако для качественного выполнения процесса необходим ряд условий: определенная температура штабика в момент внедрения иголок (не выше и не ниже некоторого предела), заданная глубина внедрения иголок δ в разогретое стекло; соосность между траекторией перемещения концов иголок и осью штабика (е = 0) и др.

Но эти условия даже в начальные периоды эксплуатации оборудования не могут быть гарантированны, так как определяющие их факторы меняются по величине как циклически (от срабатывания к срабатыванию), так и монотонно с течением времени.

Температура штабика в момент накалывания есть случайная величина, которая при каждом очередном рабочем цикле определяется давлением газа в сети и его теплотворной способностью, а следовательно, температурой пламени горелок; теплоемкостью самого штабика, которая зависит от массы его и химического состава стекла; теплоотвода при нагреве, который определяется и температурой окружающей среды (воздуха в цехе), и теплопотоком от штабика через призму и т.д. Неблагоприятное сочетание факторов может привести к тому, что при очередном срабатывании штабик будет нагрет ниже критической температуры и внедрения иголок не произойдет (либо треснет штабик, либо иголки согнутся).

|

|

| Рис. 7.2. Конструктивная схема позиции автомата штабикования ЭОС | Рис. 7.3.Схема возникновения отказов при глубоком сверлении |

Глубина внедрения иголок δ также является случайной величиной и определяется наладкой величины хода механизма накалывания l и меняется во времени вследствие разрегулирования, износа, снижения жесткости и т.д. От цикла к циклу машины δ меняется случайно вследствие колебаний диаметра штабика и длины иголок, а также диаметров элементов ЭОС, к которым по периферии приварены иголки. При неблагоприятном сочетании этих параметров внедрения иголок может не произойти. Эксцентриситет е между осью штабика и траекторией перемещения иголок (по их остриям) практически неизбежен уже вследствие погрешностей сборки направляющих призмы и направляющих механизма накалывания, погрешности расположения гнезд шпинделя под оправку в конусе механизма накалывания, пространственной погрешности расположения оправки с элементами ЭОС в шпинделе и т.п. Случайными факторами являются: наличие зазоров в направляющих призмы и механизма накалывания, геометрическая неточность приварки иголок по окружности, их изогнутость, уровень заострения и т.д. В результате при тех или иных неблагоприятных сочетаниях в очередном рабочем цикле иголка может войти в стекло не по центру и согнуться.

Таковы факторы возникновения отказов только на одной рабочей позиции. Но таких позиций три, и в каждой накалываются новые штабики, так что к моменту завершения сборки каждый из штабиков будет находиться в своем температурном режиме, в различных фазах температурного расширения стекла, и это может после разборки оправки привести к перекосам элементов, нарушению их пространственного расположения по соосности и перпендикулярности.

Все указанные факторы усугубляются при длительной эксплуатации, когда все больше проявляются износ сопрягаемых поверхностей, коррозия, коробление, загрязнение и разрегулирование.

Приведенный пример иллюстрирует надежность функционирования, когда появление отказа означает отсутствие результата – сборка ЭОС не выполнена.

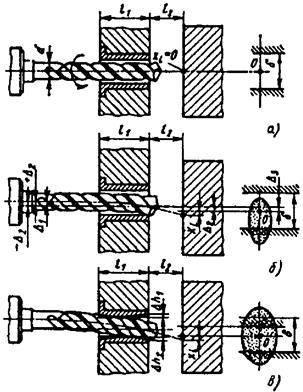

Иллюстрацией технологической (параметрической) надежности, когда отказ означает получение продукции, не соответствующей требованиям качества, может служить процесс глубокого сверления отверстий в корпусных деталях на агрегатных станках или на станках с ЧПУ (рис. 7.3).

Идеальная схема с направлением инструмента посредством кондукторной втулки приведена на рис. 7.3, а. Соответствующие кинематические, прочностные и другие расчеты позволяют обеспечить необходимую частоту вращения сверла и подачу, а также условия прочности инструмента диаметром d. Получение отверстия заданного диаметра и длины без каких-либо отклонений центра сверла от заданной координатной точки О (отклонение хi= 0). Тем самым при идеальных условиях взаимодействия между шпинделем, инструментом, кондукторной втулкой и обрабатываемым изделием нахождение оси отверстия в пределах допуска δ (хi ≤ 6/2) должно обеспечиваться независимо от длины втулки l1 , расстояния между втулкой и торцом l2, зазора между втулкой диаметром D и инструментом диаметром d. Однако стабильное условие хi = 0 может быть обеспечено при абсолютной соосности между шпинделем и кондукторной втулкой, т.е. при отсутствии биения шпинделя и погрешностей закрепления детали в зажимном приспособлении.

Реально даже в новых, неизношенных станках при каждом очередном рабочем цикле станка, xi, т.е отклонение оси отверстия от номинальной точки O, будет случайной величиной (рис. 7.3, б). Это обусловлено несоосностью между осью втулки и шпинделем Δ1, погрешностью изготовления и сборки, а также биением оси инструмента, которое в процессе его вращения и мест переменный знак (±Δ2). В процессе движения инструмента вдоль кондукторной втулки происходит его контактирование с кромками втулки и изгиб, величина которого зависит от зазора между отверстием втулки и сверлом D → d, длины втулки l1 а также несоосности Δ1 и биения Δ2. Поэтому ось инструмента неизбежно отклоняется от оси втулки на величину, которая зависит и от расстояния между торцом и деталью l2. Так как Δ2 является знакопеременной величиной в процессе каждого оборота, момент соприкосновения вершины сверла с изделием случаен при каждом новом ходе сверла, отклонение оси отверстия относительно оси кондукторной втулки является случайной величиной не только по абсолютному значению, но и по направлению. Поле рассеяния положений оси отверстия с различной величиной вероятности попадания оси в каждую точку внутри эллипса.

При каждом новом срабатывании станка благоприятное сочетание числовых значений определяющих параметров (например, погрешность базирований данной детали имеет тот же знак, что и несоосность шпинделя со втулкой) означает нормальное срабатывание и получение изделия, отвечающего требованиям качества. Неблагоприятное сочетание означает параметрический отказ: деталь обработана, однако требования качества не выдержаны. В процессе эксплуатации станка числовые значения определяющих параметров не остаются неизменными во времени. Так, износ кромок кондукторной втулки (функция исходных погрешностей, зазора и длины втулки, усилий обработки и т.д.) приводит к увеличению хаотичности положения вершины сверла в момент соприкосновения с изделием (рис. 8.3, в), а следовательно, и эллипса рассеяния положения оси отверстия. Так как в общем случае износ кромок по окружности неодинаков (Δh1≠Δh2), может измениться не только величина, но и форма эллипса рассеяния, а также его положение по отношению к точке О, так как одновременно происходит износ направляющих силовой головки или стола (смещение шпинделя относительно втулки), а также износ и ослабление зажимного приспособления.

Как видно, постоянно действующими факторами, порождающими отказы, являются: несоосность шпинделя с кондукторной втулкой, зазор между втулкой и инструментом и др., циклическими факторами: отклонение вершины инструмента от оси вращения, биение, погрешность позиционирования и др.; монотонно-действующими факторами: износ кондукторных втулок и направляющих, разрегулирование зажимного приспособления, попадание грязи и стружки и т.д.

Концептуальное положение теории надежности – создавая новую конструкцию, инженер обязан руководствоваться не только традиционными критериями прочности, кинематики, но и уметь предвидеть все возможные факторы отклонений и их предупреждения и локализации.

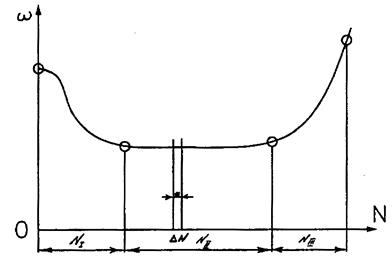

Надежность машин не остается постоянной. На рис. 8.4 показана типовая зависимость интенсивности отказов машины от проработанного времени N лет, которая позволяет отметить ряд периодов:

I - период пуска и освоения, когда прежде всего проявляется действие систематических факторов, в первую очередь погрешностей сборки и наладки, а также недостаточной квалификации обслуживающего персонала;

II - период стабильной эксплуатации, когда интенсивность отказов определяется в основном случайными факторами; III - период старения машины, когда доминирующими становятся процессы износа сопрягаемых поверхностей, старения конструкционных материалов и т.д. Интересно, что кривая на рис. 7.4 была известна задолго до создания теории надежности из медицинской статистики, как "кривая смертности" по возрастным категориям. Здесь I - период детства, II -период зрелости, III - период старости, с аналогичными по сущности факторами возникновения отказов (генетическая предрасположенность, старение организма и т.д.).

Рис. 7.4. Интенсивность отказов во времени эксплуатации машин

Показатели надежности. Надежность машин обусловливается такими свойствами, как безотказность, ремонтопригодность, долговечность, сохраняемость. Показатели

надежности можно разделить на две категории:

1) единичные, которые характеризуют только одно свойство, например только безотказность или только долговечность;

2) комплексные, характеризующие несколько свойств.

Показатели безотказности. Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки. Чем реже отказы в работе, тем выше безотказность. Согласно определению, основным показателем безотказности является вероятность Р того, что машина после включения проработает безотказно некоторое время t. Так Р (50) = 0,8 означает, что вероятность того, что машина проработает 50 мин после включения, составляет 80 %. Простейшие испытания приборов на безотказность заключаются, например, в том, что 100 приборов ставятся параллельно на испытания и включаются в работу, после чего через желаемые промежутки времени определяется число отказавших и продолжающих работать. В упомянутом случае через 50 мин 20 приборов уже отказали (в любом интервале времени от 0 до 50 мин), а 80 продолжают работать, т.е. отказы наступят после 50 мин.

Безусловно, вероятность безотказной работы Р зависит от величины t. Функциональная зависимость вероятности Р (I) получила наименование "функции надежности" (правильно было бы назвать "функция безотказности", но термин утвердился). Это первый из показателей безотказности. Некоторые характеристики этой функции:

1) Р(0) = 1, т.е. любое техническое средство должно включаться в исправном состоянии;

2) P(∞) = 0, т.е. любое техническое средство рано или поздно будет иметь отказы в работе.

Это одно из концептуальных положений теории надежности, отличное, например, от концепций сопротивления материалов, где молчаливо подразумевается, что если напряжения в материале меньше предельных, то конструкция проработает вечно.

Между этими крайними условиями реальные показатели функции надежности имеют убывающий асимптотический характер (см.рис.7.5.) Теоретическая функция надежности – это специально подобранная математическая зависимость P(t)=f(t). Таких математических кривых, у которых теоретические значения достаточно совпадают со статистическим распределением (см.рис.5.5), можно подобрать немало. В теории надежности используется формула

,

,

где е – основание натуральных логарифмов; ω – так называемый параметр потока отказов как характеристика их интенсивности.

При этом подразумевается, что и P(t), и ω является «мгновенными» показателями безотказности, т.е. характеризует ее в конкретный момент времени. Это правомерно, так как период наблюдений ΔN, когда численно оценивается эти значения, несоизмеримо меньше, чем время любого из периодов функционирования NI, NII, NIII (см.рис.8.4). За период ΔN=16÷20 рабочих смен (такова обычная длительность наблюдений) не успевает измениться уровень изношенности механизмов и устройств, квалификация наладчиков и др.факторы, определяющие уровень отказов.

Величина ω=const есть второй показатель надежности, который можно исчислять как в календарном времени, так и в отработанных рабочих циклов. Так, значение ω=0,015 означает, что при работе машины отказы возникают в среднем 1,5 отказа за 100 мин, т.е. размерность ω будет

.

.

Рис. 7.5. Статистическая и вероятностная функция надежности

Количественно это выражается цифрами, существенно меньше единицы, что весьма некомфортно для восприятия.

Заметим, что психологически человек наиболее осязаемо воспринимает цифры в диапазоне от 1 до 100.

Поэтому более приемлема величина обратная ω, а именно

,

,

где mСР – среднее время между отказами или средняя наработка на один отказ (показатель безотказности).

Действительно:  , т.е. один отказ в среднем за 66 мин. Тогда функцию надежности можно представить в виде

, т.е. один отказ в среднем за 66 мин. Тогда функцию надежности можно представить в виде

.

.

Значения ω и mСР могут выражаться не только в абсолютном времени функционирования машины, но и в отработанных рабочих циклах, что следует оговаривать при конкретных расчетах.

Показатели ремонтопригодности. Ремонтопригодность – свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

Чем меньше время обнаружения и устранения отказов, тем выше ремонтопригодность.

Длительность простоев для обнаружения и устранения отказов является такой же случайной величиной, как и длительность безотказной работы.

Для оценки ремонтопригодности существует ряд показателей.

Основной показатель – среднее время восстановления работоспособности – τВ аналогичен mСР.

Показатель долговечности. Долговечность – свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Это в отличие от безотказности и ремонтопригодности «интегральное» свойство, которое характеризуется весь процесс функционирования во времени. Ведь именно процессы монотонного увеличения интенсивности отказов и длительности их устранения (несмотря на ремонты и межремонтное обслуживание) приводят к тому, что объекты становятся невозможно или целесообразно далее использовать. Долговечность оценивается несколькими показателями.

Основной показатель – гамма-процентный ресурс – суммарная наработка, в течение который объект достигает предельного состояния с вероятностью γ, выраженной в процентах.

Комплексные показатели надежности интегрируют, например, показатели и безотказности, и ремонтопригодности. Комплексным показателем надежности является коэффициент технического использования.

.

.

Как видно, здесь нашли отражение и интенсивности отказов, и быстрота их устранения, и интенсивность работы самой машины.

Также комплексным показателем является собственные внецикловые потери ΣtC, мин/шт.:

где ΣΘС – суммарные собственные простои машины за некоторый период времени; z – число изделий, выданных машиной за этот же период, что при r=1 (за цикл выдается одно изделие) равно числу отработанных циклов.

Если за произвольной период времени было x отказов. А следовательно, x периодов безотказной работы, то

.

.

Здесь ωЦ и mСР.Ц выражены в отработанных рабочих циклах

.

.

Зависимость технико-экономических показателей от надежности. Надежность является фактором эффективности новой техники, так как влияет напрямую на производительность машин и количество обслуживающего персонала. При низких показателях надежности рост отказов и простоев сокращает фактический выпуск продукции по сравнению с номинальным, низкая технологическая надежность - это брак продукции. Зависимость показателей производительности от надежности достаточно проста - для этого необходимо в формулу (7.20) подставить значение собственных внецикловых потерь, выраженных через показатели безотказности и ремонтопригодности;

.

.

На рис. 7.6 приведены графики зависимости производительности от интенсивности отказов, откуда видно, что сильнее всего влияние низких показателей надежности (высоких ωЦ) сказывается именно при высоком быстродействии (малом 7), т.е. на самом производительном и прогрессивном оборудовании.

Несколько сложнее оценка влияния надежности на численность обслуживающего персонала, хотя качественно эта зависимость однозначна – чем ниже уровень надежности, т.е. выше частота и длительность простоев, тем выше трудоемкость восстановления работоспособности, а следовательно, численность рабочих – наладчиков.

Рабочий-оператор трудится тогда, когда машина функционирует, затраты времени на его работу носят регулярный характер. Поэтому норму обслуживания оператора выбирают так, чтобы, выполнив свои действия на последней из обслуживаемых машин, он успел вернуться к первой к моменту, когда в ней завершатся автоматически выполняемые действия. Например, если коэффициент производительности

Рабочий-оператор трудится тогда, когда машина функционирует, затраты времени на его работу носят регулярный характер. Поэтому норму обслуживания оператора выбирают так, чтобы, выполнив свои действия на последней из обслуживаемых машин, он успел вернуться к первой к моменту, когда в ней завершатся автоматически выполняемые действия. Например, если коэффициент производительности

,

,

то доля участия человека, выполняющего ручные операции, не может быть выше 10 %. Формально он может обслуживать число машин

.

.

На самом деле необходимо предусмотреть дополнительное время на переходы от машины к машине, что учитывается коэффициентами, несколько снижающими норму обслуживания оператора, например до zОП = 7...8.

На самом деле необходимо предусмотреть дополнительное время на переходы от машины к машине, что учитывается коэффициентами, несколько снижающими норму обслуживания оператора, например до zОП = 7...8.

Наладчик работает, когда машина простаивает по собственным причинам. Время каждого простоя есть время работы наладчика для обнаружения и устранения причины, вызвавшей данный простой.

Простои отдельных машин не совпадают ни по времени возникновения, ни по продолжительности. Если наладчик обслуживает больше одной машины, неизбежно возникают несовпадающие во времени простои, тогда ко времени обнаружения и устранения отказов прибавляется время ожидания наладчика, занятого устранением других отказов, а также время переходов.

Исследованиями доказано что оптимальная занятость наладчика при функционировании оборудования (чередовании работы и собственных простоев) должна быть в пределах 0,70, т.е. 70 % календарного времени занимает работа по ремонту и обслуживанию, обнаружению и устранению отказов и т.д., а 30 % — это время активного наблюдения и предупреждения отказов.

Тогда интенсивность обслуживания, т.е. частота устраняемых наладчиком отказов в единицу времени:

.

.

Например, за один час эксплуатации машин наладчик должен действовать в течение 60•0,75 = 45 мин; при длительности единичного простоя в среднем τВ = 2,5 мин целесообразная интенсивность работы наладчика по устранению отказов составит

.

.

Это достаточно высокая интенсивность, допустимая при обслуживании отдельных машин.

Преобразуем формулу

.

.

Здесь величина  есть интенсивность отказов в единицу времени, т.е. размерность та же, что и в (8.7).

есть интенсивность отказов в единицу времени, т.е. размерность та же, что и в (8.7).

Отсюда интенсивность отказов одной машины в единицу времени

.

.

Интенсивность работы наладчика есть суммарная интенсивность появления (и устранения) отказов оборудования, которое он обслуживает (zНАЛ). Тогда при оптимальных нормах обслуживания и равнонадежности всех машин

ωНАЛ = ω1 zНАЛ.

Отсюда оптимальное число независимо работающих машин, обслуживаемых одним наладчиком:

.

.

Это простейшая формула, пригодная как для теоретического анализа, так и для прикладных расчетов.

В табл. 7.1 приведены рассчитанные по формуле рекомендуемые нормы обслуживания - число независимо работающих машин, обслуживаемых одним наладчиком, от уровня надежности. При снижении коэффициента технического использования в полтора раза целесообразная численность наладчиков возрастает в 6 раз!

Таблица 7.1. Рекомендуемые нормы обслуживания машин

| ηТЕХ | 0,90 | 0,85 | 0,80 | 0,70 | 0,60 |

| zНАЛ | 6 | 5 | 3 | 2 | 1 |

Зная сравнительные характеристики любых двух вариантов по длительности рабочего цикла Т и удельному весу времени ручного обслуживания, а также по надежности ω можно рассчитать как номинальные величины роста производительности φ и сокращения численности рабочих ε, так и их изменение при варьировании уровня надежности. Типовые зависимости приведены на рис. 7.7. В рассмотренных вариантах номинальные показатели весьма высоки: при удорожании в σ = 1,3 раза рост производительности φ = 1,2; сокращение численности в ε = 2 раза. Срок окупаемости – n = 1 год. Однако чем выше интенсивность отказов автоматизированного оборудования ω, тем они ниже; уже при ω = 0,1 (средняя наработка на отказ мСР == 10 мин), производительность не возрастет, а снизится (φ < 1) сокращения численности работающих не будет; следовательно, этот вариант убыточен (срок окупаемости уходит к n = 20 годам).

Зная сравнительные характеристики любых двух вариантов по длительности рабочего цикла Т и удельному весу времени ручного обслуживания, а также по надежности ω можно рассчитать как номинальные величины роста производительности φ и сокращения численности рабочих ε, так и их изменение при варьировании уровня надежности. Типовые зависимости приведены на рис. 7.7. В рассмотренных вариантах номинальные показатели весьма высоки: при удорожании в σ = 1,3 раза рост производительности φ = 1,2; сокращение численности в ε = 2 раза. Срок окупаемости – n = 1 год. Однако чем выше интенсивность отказов автоматизированного оборудования ω, тем они ниже; уже при ω = 0,1 (средняя наработка на отказ мСР == 10 мин), производительность не возрастет, а снизится (φ < 1) сокращения численности работающих не будет; следовательно, этот вариант убыточен (срок окупаемости уходит к n = 20 годам).

Поэтому внедрение нового автоматического оборудования взамен неавтоматизированного эффективно лишь при высокой надежности, либо при высоком потенциале производительности, который может обеспечить только многопозиционное оборудование.

Перечень ссылок.

1. Волчкевич Л.И. Автоматизация производственных процессов: Учеб. пособие. – 2-е изд., стер. – М.: Машиностроение, 2007. – 380 с.

2. В.Г. Хомченко, А. В. Федотов Автоматизация технологических процессов и производств: Учеб. пособие. Омск: Изд-во ОмГТУ, 2005. – 488 с.

3. Шаумян Г. А. Комплексная автоматизация производственных процессов. М., «Машиностроение», 1973.-640 с.

12. Архаров, А.П. Автоматизация производственных процессов в машиностроении: конспект лекций / А.П. Архаров. Тверь: ТГТУ, 2011. 122 с.

Содержание

| Лекция 1. Основные виды и задачи автоматизации различных видов производств. | 4 |

| Лекция 2. Основные этапы автоматизация производственных процессов | 8 |

| Лекция 3 Производительность автоматов и автоматических линий | 17 |

| Лекция 4. Агрегатирование рабочих машин. | 26 |

| Лекция 5. Автоматические линии. | 45 |

| Лекция 6. Целевые механизмы автоматов и автоматических линий. | 54 |

| Лекция 7. Надежность технологических систем. | 74 |

Дата: 2019-02-25, просмотров: 335.