Основными характеристиками любой технологической машины являются качество и количество выпускаемой продукции (производительность). И если показатели качества бесконечно разнообразны в зависимости от видов продукции и требований к ним, то показатели количества выпускаемой продукции - едины для любого вида оборудования. Отсюда становление и развитие особого раздела науки о машинах - теории производительности машин.

Теория производительности включает в себя:

- Научно-методические основы: основные понятия и определения - концептуальные положения; количественные показатели, их взаимосвязь и методы оценки и т.д.;

- Фундаментальное направление: раскрытие причинных связей и закономерностей построения и развития машин методами и средствами данной теории; структурный и функциональный анализ и синтез машин и их систем, включая взаимосвязь производительности с технологическими, конструктивными, эксплуатационными и другими параметрами;

- Прикладное направление: решение практических задач расчета, конструирования, эксплуатации и исследований с использованием критерия производительности.

При создании новой техники расчеты и анализ производительности необходимы:

на ранних этапах проектирования (техническое задание и техническое предложение) при выборе принципиальных проектных решений (методы и маршрут обработки, структура и компоновка машин);

на ранних этапах проектирования (техническое задание и техническое предложение) при выборе принципиальных проектных решений (методы и маршрут обработки, структура и компоновка машин);

на завершающих этапах проектирования (рабочий проект и техническая документация), когда уточняются характеристики реализованного проекта;

на завершающих этапах проектирования (рабочий проект и техническая документация), когда уточняются характеристики реализованного проекта;

на этапах приемо-сдаточных испытаний, пуска и освоения, когда производится сравнительная оценка расчетных и фактических показателей работоспособности;

на этапах приемо-сдаточных испытаний, пуска и освоения, когда производится сравнительная оценка расчетных и фактических показателей работоспособности;

в период стабильной эксплуатации, когда оцениваются возможные резервы производительности в данных конкретных условиях, а также организуется обратная связь - от опыта применения к последующему проектированию.

в период стабильной эксплуатации, когда оцениваются возможные резервы производительности в данных конкретных условиях, а также организуется обратная связь - от опыта применения к последующему проектированию.

Во всех случаях количественно рассчитываются и оцениваются одни и те же показатели, однако сначала они выступают как расчетные, ожидаемые величины, а далее - как фактические.

Теория производительности органически связана с такими научными разделами, как теория надежности машин, инженерная теория технико-экономической эффективности, теория дифференциации и концентрации операций, теория оптимального проектирования и т.д.

Производительность машины – это количество годной продукции, выдаваемой машиной в единицу времени.

Для того чтобы численно оценить производительность Q, следует количество годной продукции z, выпущенное за какой-то период времени Θ, разделить на длительность этого периода:

.

.

Размерность производительности зависит от размерности продукции и времени. Для технологических машин характерна штучная продукция; время может оцениваться в минутах, часах и т.д. Отсюда размерности:

.

.

Для двух последних часто употребляемы выражения "месячный выпуск", "годовой выпуск".

Разумеется, выпущенная продукция должна соотноситься не к абсолютному календарному времени, а лишь к плановому фонду, когда машина должна работать.

Рассмотрим показатели производительности.

Номинальная производительность – это производительность машины при ее бесперебойной работе и отсутствии брака.

Для машин дискретного (иначе "циклического") действия характерно чередование несовмещенных рабочих и холостых ходов цикла Т.

T = tp + tx,

где tp - время рабочих ходов, как время технологического воздействия (обработка, контроль, сборка и т.д.); tx - время холостых ходов, несовмещенных с рабочими.

Отметим первое концептуальное положение теории производительности. Так как технологическая машина создается именно для технологического воздействия, любое время в процессе функционирования, когда технологический процесс прерывается, является бесполезно затраченным, потерянным для основного функционального назначения. Поэтому несовмещенные с обработкой холостые ходы, сколь бы необходимыми они ни были (зажим, разжим и т.п.), по существу есть цикловые потери времени.

Если машина дискретного действия за время цикла Т, мин, выдает p штук изделий, номинальная производительность есть цикловая производительность.

.

.

В простейшем случае, когда за цикл выпускается одна штука:

.

.

В машинах непрерывного действия холостые ходы либо отсутствуют, либо полностью совмещены с рабочими (круглошлифовальные станки, работающие на проход: прокатные и волочильные станы, тоннельные термические агрегаты, бумагоделательные машины и т.д.).

Если считать tp за интервал выдачи одного изделия, то при tx = 0:

,

,

где К – технологическая производительность как производительность машины непрерывного действия, работающей без остановок, ее технологический потенциал. Однако К – это характеристика и машин дискретного действия. Для машин дискретного действия:

,

,

где  – коэффициент производительности, численно равный доле рабочих ходов цикла в его длительности.

– коэффициент производительности, численно равный доле рабочих ходов цикла в его длительности.

Концептуально, без всякой математики, можно утверждать, что полезная отдача машины (а это Q) зависит прежде всего от прогрессивности технологического процесса, положенного в основу машины К и совершенства ее конструкции η. Формула позволяет количественно оценить оба фактора просто и наглядно. Так, если К = 2 шт./мин и η = 0,5, то в идеальном случае (когда η = 1) при полном использовании возможностей технологии, машина выдавала бы К = 2 шт./мин; но конструкция такова, что эти возможности используются лишь наполовину, значит Q = 2•0,5 = 1 шт./мин. И если машина оказалась малопроизводительной, то это либо непрогрессивная технология, либо несовершенная конструкция, либо и то и другое.

Отсюда второе концептуальное положение теории производительности: идеальной считается машина непрерывного действия с полным использованием возможностей технологии; всякая дискретная машина есть частное вынужденное решение, и следует искать пути всемерного сокращения холостых ходов и приближения к непрерывности действия.

Важнейшим движущим фактором совершенствования любых машин является прогресс технологии путем интенсификации режимов, дифференциации и концентрации операций, применения новых высокоинтенсивных методов и процессов. Все это ведет к сокращению tp и повышению К, рост К есть мера прогресса технологии. Но как это отражается на производительности машин? Ведь, например, применение скоростного резания никак не связано напрямую с временем установки и закрепления заготовок, подвода и отвода суппортов и т.п., tx = const. Аналогично применение высокоинтенсивных испарителей при вакуумном нанесении тонких пленок никак не влияет на длительность откачки технологической камеры.

Если преобразовать формулу (7.3, а) к виду:

,

,

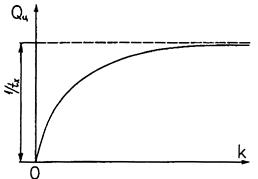

и построить график QЦ = f(К) при tx = const (см. рис. 3.1), получим, что зависимость эта асимптотическая, т.е. рост производительности машин при неизменности конструкций непропорционален прогрессу технологии.

Отсюда еще одно концептуальное положение теории производительности. Каждый раз, когда прогресс технологии уже не мог обеспечить существенный рост производительности, на смену существующей машине приходит новая, более совершенной конструкции, с меньшими холостыми ходами. Это дает новый толчок развитию технологии до тех пор, пока и новая машина не исчерпывает себя. Таким образом, развитие технологических машин есть сочетание непрерывного прогресса технологии с периодическими революционными преобразованиями конструкции.

Высокоскоростное резание стало эффективным лишь с появлением быстрозажимных патронов, механизмов быстрого подвода и отвода суппорта и т.д. Ускорение поездов метро эффективно при новых конструкциях вагонов с более широкими дверями. Примеры можно продолжить.

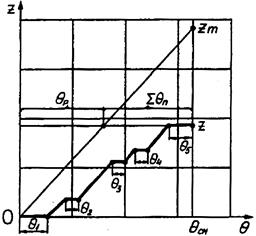

Фактическая производительность. Ни одна машина не может функционировать бесперебойно. Рассмотрим типовую диаграмму функционирования, например в течение одной рабочей смены ΘСМ (рис. 3.2).

|

|

| Рис. 3.1. Зависимость цикловой производительности от технологической производительности машины при неизменных холостых ходах | Рис. 3.2. Диаграмма времени работы и простоев при эксплуатации машин |

Если бы машина всю смену работала бесперебойно, то зависимость выпущенной продукции от проработанного времени при неизменности рабочего цикла Т выражалась бы прямой линией. К концу смены при полностью использованном для работы времени ΘСМ=ΘР было бы получено zT штук продукции и производительность по общему определению

.

.

Так как ΘP = zT•T, например, при T= 2 мин, предположить, что за смену произведено zT= 240 шт., тогда ΘP = 2• 240 = 480 мин. Отсюда:

.

.

Это и есть вывод QЦ, о котором сказано выше.

Но реально за смену произведено не zT, а гораздо меньше продукции, так как наряду с интервалами бесперебойной работы у машин были простои Θi;. Простои могли произойти из-за неполадок самой машины, замены и регулировки инструмента, отсутствия обрабатываемых изделий и т.д. Кроме того, существуют и регламентированные простои в начале смены (разогрев, выведение на режим и т.д.) и ее конце (уборка и очистка), часто это время называют подготовительно-заключительным.

Итак, плановый фонд времени работы Θ включает две категории затрат времени: интервалы бесперебойной работы ΘP = z • Т и время простоев ΣΘП, т.е.:

Θ = ΘP + ΣΘП.

Фактическая производительность:

.

.

Здесь  – коэффициент использования, численно равный доле планового фонда времени 0, когда машина работает и выдает продукцию. Так, ηИС = 0,8 означает, что за произвольный период машина 80 % работала, а 20 % простаивала. С учетом формулы:

– коэффициент использования, численно равный доле планового фонда времени 0, когда машина работает и выдает продукцию. Так, ηИС = 0,8 означает, что за произвольный период машина 80 % работала, а 20 % простаивала. С учетом формулы:

Q = QЦηИС = КηηИС

Продолжая критерии оценки, можно сказать, что производительность машины зависит от прогрессивности технологии, конструктивного совершенства и использования этих возможностей во времени. Формула дает всему этому количественную оценку.

Формулы дают оценку по выпущенной продукции (или в допущении, что вся она годная). В реальных условиях, которые отражаются диаграммой рис. 2.2, разделить выпущенную продукцию сразу на годную и бракованную не всегда возможно, обычно это делается позже. Для того чтобы перейти к оценке по годной продукции, необходимо ввести коэффициент выхода годных ηГ, численно показывающий, какая часть выпущенной продукции отвечает технологическим требованиям.

Тогда фактическая производительность

.

.

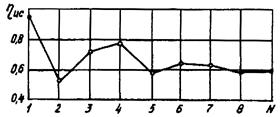

В отличие от интервалов времени рабочего цикла, которые имеют стабильные значения, периоды безотказной работы и простоев случайны по своей природе; все численные показатели, включая коэффициент использования ηИС и фактическую производительность Q, являются случайными величинами и должны оцениваться по численным значениям как математические ожидания, их достоверность зависит от объема информации. В качестве примера на рис. 3.3 приведена диаграмма значений коэффициента использования автоматической линии по результатам наблюдений в течение ряда N рабочих смен, продолжительность которых одинакова: ΘСМ = 480 мин. В первую рабочую смену (N=1) автоматическая линия фактически проработала ΘР = 450 мин, имела лишь ΣΘП= 30 мин простоев. Коэффициент использования по итогам одной смены наблюдения

Рис.3.3 Значения коэффициента использования нарастающим итогом по сменам наблюдения

.

.

Однако это значение есть лишь одна реализация случайной величины. Уже во вторую смену из-за крупной поломки линия проработала только ΘР = 50 мин, коэффициент использования по итогам двух смен наблюдения (N = 2) составил

.

.

Третья смена оказалась относительно благополучной: коэффициент использования по итогам трех смен составил ηИС3=0,66

При увеличении объема информации численное значение коэффициента использования стабилизируется. Таким образом, оценка показателей производительности, учитывающих простои оборудования, требует значительных по объему эксплуатационных наблюдений с последующей обработкой полученных данных статистическими методами.

Виды простоев. Простои можно разделить на следующие виды:

1) собственные простои ΣΘC, обусловленные "внутренними" причинами - конструкцией механизмов и инструментов, их надежностью в работе, режимами эксплуатации: смена и регулировка инструментов, обнаружение и устранение отказов в работе, уборка и очистка и т.п.;

2) организационно–технические простои ΣΘОТ обусловленные "внешними" причинами: отсутствие обрабатываемых изделий, инструмента, электроэнергии, несвоевременный приход и уход рабочих и т.п.

3) простои для переналадки ΣΘПЕР. Частота их обусловлена организационными факторами, а длительности единичных простоев - техническими: замена технологической оснастки, инструментов, управляющих программ; обработка пробных изделий с корректировкой программ работы и инструментального оснащения и т.п.

Итого суммарная длительность простоев:

ΣΘП = ΣΘК + ΣΘОТ + ΣΘПЕР .

Если машина работает без переналадок или они занимают незначительное время в общем фонде (ΣΘПЕР ≈ 0),

ΣΘП = ΣΘС + ΣΘОТ.

Если в формуле для ηИС умножить числитель и знаменатель на одну и ту же величину, получим

.

.

Здесь

коэффициент технического использования, численно показывающий, какую долю времени машина при полном обеспечении всем необходимым (ΣΘОТ = 0) действительно работает и выдает продукцию; это характеристика собственной работоспособности машины,

– коэффициент загрузки, численно показывающий, какую долю планового фонда времени машина обеспечена всем необходимым для функционирования.

– коэффициент загрузки, численно показывающий, какую долю планового фонда времени машина обеспечена всем необходимым для функционирования.

Введение частных безразмерных коэффициентов позволяет более полно и дифференцированно оценивать влияние различных факторов на производительность машины.

Так, значение ηИС = 0,45 говорит лишь о том, что машина использует свои производственные возможности лишь на 45 %. Если выразить ηИС через ηТЕХ = 0,90, а ηЗАГР=0,5 становится понятно, что машина не имеет необходимых условий для работы, а ее надежность высокая. Бывает и наоборот.

Следовательно, можно сказать, что производительность машин зависит от:

прогрессивности технологии;

прогрессивности технологии;

конструктивного совершенства;

конструктивного совершенства;

надежности функционирования;

надежности функционирования;

выхода годной продукции;

выхода годной продукции;

условий функционирования и обеспечения всем необходимым для работы.

условий функционирования и обеспечения всем необходимым для работы.

Тогда с учетом предыдущих формул получим

.

.

Каждый фактор имеет оценку численно и наглядно. Для машин, работающих с переналадками, необходимо ввести еще один коэффициент, учитывающий удельный вес работы без переналадок в общем фонде времени. Однако возможно просто оценивать производительность для каждого вида изделий.

Внецикловые потери времени. Оценка влияния простоев машин на их производительность через безразмерные коэффициенты ηИС, ηТЕХ, ηЗАГР наглядна и проста при анализе работы действующего оборудования. Однако она неудобна при расчетах ожидаемой производительности в процессе сравнительного анализа. Поясним это примерами.

Рассматривается автоматическая линия (рис. 3.4) из четырех станков с единым циклом и различной надежностью: коэффициенты технического использования равны соответственно η1, η2, η3, η4 . Какова будет производительность линии? Забегая вперед, напишем формулу

.

.

Ей неудобно пользоваться при любом варьировании параметров.

Поэтому существует второй метод учета влияния простоев на производительность – через так называемые "внецикловые потери времени".

Внецикловые потери времени – это простои, приведенные к какому-то масштабу оценки, например отнесенные на одно выпущенное изделие. Тогда по определению:

,

,

где ΣtП – внецикловые потери времени, мин/шт.; ΣΘП – суммарные простои за некоторый период времени функционирования машины; z - число изделий, выпущенных за тот же период.

Рис. 4.4. Структурная схема автоматической линии из четырех машин

Внецикловые потери, как и коэффициент использования, являются случайной величиной, их достоверные значения должны оцениваться производственными наблюдениями достаточной длительности. Определим взаимосвязь внецикловых потерь времени с другими параметрами производительности, для чего обратимся к формуле :

.

.

Соответственно фактическая производительность:

.)

.)

Показатели Т= 1 мин/шт.; ΣtП = 0,5 мин/шт. должны толковаться следующим образом: на изготовление одного конкретного изделия машиной регулярно затрачивается по одной минуте, кроме того, из-за простоев в среднем "набегает" еще полминуты. Поэтому внецикловые потери времени можно интерпретировать как среднее "условное" удлинение каждого рабочего цикла из-за простоев машины.

Достоинство параметра в нецикловых потерь в том, что они имеют ту же размерность, что и регулярные затраты времени на рабочие и холостые ходы цикла.

Суммарные внецикловые потери времени в соответствии с видами простоев складываются из собственных потерь ΣtC , организационно-технических потерь ΣtОТ и потерь на переналадку ΣtПЕР:

.

.

Техническая производительность машины (при Σ tOT = 0), работающей без переналадок

.

.

Еще одно достоинство параметра внецикловых потерь - в простоте "увязки" с другими параметрами и между собой. Производительность автоматической линии с жесткой межагрегатной связью (см. рис. 4.4):

.

.

Если все машины имеют одинаковую надежность, то

где q – число сблокированных машин.

Параметр внецикловых потерь удобен и при оценке производительности машин, работающих с переналадками. Очевидно, что

,

,

где ΘПЕР – среднее время единичной переналадки машины на производство иной продукции; zПЕР – количество изделий между двумя переналадками.

Техническая производительность машины, работающей с переналадками:

.

.

Собственные внецикловые потери раскрываются функционально в зависимости от показателей надежности, структурных и конструктивных характеристик машин. В этом - отличительная особенность анализа и синтеза машин инструментом теории производительности.

Дата: 2019-02-25, просмотров: 905.