Современное производство - это машинное производство, в котором все процессы (технологические, вспомогательные, управления) выполняются в основном машинами.

Машина - это сочетание механизмов и устройств, выполняющих определенные целесообразные действия по преобразованию энергии или информации, получению полезной работы.

Категории машин:

машины-двигатели – (энергетические машины), преобразующие энергию, например механическую в электрическую или наоборот (электродвигатели, двигатели внутреннего сгорания, паровые и водяные турбины и т.д.);

машины-двигатели – (энергетические машины), преобразующие энергию, например механическую в электрическую или наоборот (электродвигатели, двигатели внутреннего сгорания, паровые и водяные турбины и т.д.);

вычислительные машины, передающие и преобразующие информацию, где почти исключительно применяются электронные вычислительные машины (ЭВМ);

вычислительные машины, передающие и преобразующие информацию, где почти исключительно применяются электронные вычислительные машины (ЭВМ);

рабочие машины, выполняющие работы по преобразованию формы и размеров, физико-химических свойств и т.д. объектов производства и их положения в пространстве. По последнему признаку различают технологические рабочие машины и транспортные рабочие машины.

рабочие машины, выполняющие работы по преобразованию формы и размеров, физико-химических свойств и т.д. объектов производства и их положения в пространстве. По последнему признаку различают технологические рабочие машины и транспортные рабочие машины.

Все виды машин призваны реализовать определенные технологии (информационные, энергетические, транспортные). В общем случае технология - это совокупность целенаправленных методов, процессов и средств, объединенных последовательностью действий. Термин "технология" в последнее время применяется в самых различных направлениях человеческой деятельности (политические, рекламные и даже шоу-технологии). Автор в дальнейшем придерживается традиционного понимания технологий и средств технологического оснащения лишь применительно к преобразующему воздействию на объекты производства.

Обязательными признаками технологических рабочих машин являются: источник движения, передаточные устройства, исполнительные устройства, управляющие устройства, базовые (корпусные) устройства. При отсутствии хотя бы одного из данных видов (например, источника движения) мы имеем не машину, а просто механизм, приспособление, устройство.

Источник движения (двигательный механизм) и передаточные устройства часто объединяются общим термином привод машины.

Главным в машине является исполнительный механизм, который определяет ее технологические возможности, диапазон воздействий, которые она способна осуществлять. Если эти технологические воздействия однородны, например, только токарная обработка, только вакуумирование и т.д., то именно эти технологии дают название машине. Помимо машины эквивалентными обобщенными наименованиями, принятыми в технической литературе, являются: станок, агрегат, установка (токарный станок, сварочный агрегат, установка вакуумного напыления и т.д.).

Некоторая совокупность машин называется технологическим оборудованием. Технологическое назначение машины, как правило, непосредственно не связано с конкретными объектами производства: так, на универсальном токарном станке можно обточить, расточить, отрезать практически любую деталь в зависимости от габаритов, мощности, точностных возможностей станка.

Если в системе машин реализуются разнородные процессы, ее название часто исходит из функционального назначения, например, линия изготовления колец подшипников, древесностружечных плит и т.п.

В процессе эксплуатации машин выполняются следующие функции:

технологические, ради которых и создается машина;

технологические, ради которых и создается машина;

вспомогательные, непосредственно относящиеся к работе данной машины (подача изделий, их ориентация и закрепление, подводы и отводы рабочих органов и т.п.);

вспомогательные, непосредственно относящиеся к работе данной машины (подача изделий, их ориентация и закрепление, подводы и отводы рабочих органов и т.п.);

вспомогательные системные, обеспечивающие нормальную работу машины: обеспечение обрабатываемым материалом, инструментом, вспомогательными средствами; транспортирование полученной продукции, ее межоперационная передача, контроль и складирование;

вспомогательные системные, обеспечивающие нормальную работу машины: обеспечение обрабатываемым материалом, инструментом, вспомогательными средствами; транспортирование полученной продукции, ее межоперационная передача, контроль и складирование;

управляющие по отношению к технологическим и непосредственным вспомогательным процессам (локальное управление);

управляющие по отношению к технологическим и непосредственным вспомогательным процессам (локальное управление);

управляющие системные, связанные со всеми обеспечивающими процессами, когда машина работает как часть системы;

управляющие системные, связанные со всеми обеспечивающими процессами, когда машина работает как часть системы;

обслуживающие — связанные с поддержанием работоспособности машин и их механизмов: наладка и переналадка, устранение отказов в работе, ремонт и межремонтное обслуживание.

обслуживающие — связанные с поддержанием работоспособности машин и их механизмов: наладка и переналадка, устранение отказов в работе, ремонт и межремонтное обслуживание.

Эти функции могут выполняться:

полностью человеком, в том числе с использованием технических средств, облегчающих и ускоряющих действия человека;

полностью человеком, в том числе с использованием технических средств, облегчающих и ускоряющих действия человека;

с частичным участием человека, при распределении обязанностей между человеком и механизмами и устройствами;

с частичным участием человека, при распределении обязанностей между человеком и механизмами и устройствами;

полностью автоматизировано, без участия человека.

полностью автоматизировано, без участия человека.

Большинство технологических машин – циклического дискретного действия с чередованием во времени технологических и вспомогательных функций в течение времени получения одного изделия или порции изделий, выдаваемых за цикл:

где Т – длительность цикла; tp – время рабочих ходов; tx – время холостых ходов цикла.

Замечание по терминологии. В технической литературе часто применяются термины "машинное время" и "вспомогательное время". Они утвердились в эпоху неавтоматизированного производства, когда машина (станок) выполняла лишь непосредственно технологические функции и это время было действительно машинным. А во всем остальном человек "вспомогал" машине (загрузка, закрепление, подводы и отводы). В автоматических машинах и линиях нет немашинного времени в пределах рабочего цикла, технологические и вспомогательные процессы с позиций конструктивной реализации и управления равноправны.

Поэтому далее используются термины: рабочий ход – когда выполняется основная функция рабочей машины, и холостой ход – когда машина работает, но с точки зрения функционального назначения время тратится вхолостую.

Нулевая ступень автоматизации – это неавтоматизированные рабочие машины, где без участия человека выполняются лишь основные технологические функции. ( Если и непосредственное выполнение технологических операций (покраска, сварка и т.п.) требует участия человека, то это - не машина.)

Функционально неавтоматизированная рабочая машина включает: двигатель как источник энергии (ДВ); передаточные механизмы (ПЕР); исполнительный механизм (ИСП) содержит лишь механизмы рабочих ходов (РХ).

Вспомогательные функции (загрузка и съем изделий, их закрепление и открепление и т.д.) выполняются человеком вручную или с использованием средств механизации. Управление в общем виде всегда включает как минимум два компонента: "командоаппарат" как главный управляющий орган и средства управления (связи с объектом). В данном случае "командоаппаратом" является сам человек, а управляющими органами – различные кнопки, рукоятки, лимбы и т.д., которыми человек и осуществляет управление.

Первая ступень автоматизации – это машины-автоматы и полуавтоматы.

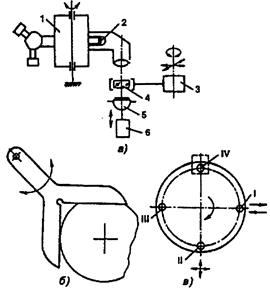

Автоматом называется самоуправляющая рабочая машина, которая самостоятельно выполняет все рабочие и холостые ходы и нуждается лишь в наладке и контроле функционирования. В соответствии с этим функциональная схема, кроме двигателя, привода и рабочих механизмов (что обязательно для любой машины!) обязательно включает комплект механизмов холостых ходов и управления (рис. 2.2), что и является конструктивными признаками автоматов.

На ранних этапах автоматизации автоматическое управление сводилось к управлению механизмами рабочих и холостых ходов в пределах рабочего цикла, а также блокировке работы машины при неполадках. Такие простейшие функции могли выполнять устройства на механической или пневмогидравлической основе, которые конструктивно являлись частью исполнительного механизма машины (рис. 2.2, а),

Прогресс вычислительной техники, позволил перейти к микропроцессорным системам автоматического управления (САУ), где "командоаппаратом" является управляющая ЭВМ, а все управляющие связи реализуются переходными блоками управления. САУ выделяется из состава исполнительного механизма (в том числе дистанционно!), машина из "трехзвенной" (ДВ - ПЕР - ИСП) становится "четырехзвенной" (рис. 2.2, б), при этом по сложности и стоимости САУ становятся сопоставимыми со всем остальным составом машины. Расширяются функциональные возможности машин-автоматов в отношении не только цикловых функций управления, но и обслуживающих (диагностика состояния, переналадка и подналадка и т.п.).

В машинах-автоматах полный комплект механизмов рабочих и холостых ходов САУ позволяет полностью устранить участие человека в работе машины. Однако не всегда это возможно и целесообразно. В ряде случаев автоматическое выполнение некоторых элементов рабочего цикла, например автоматической загрузки хрупких или сложной формы изделий, их ориентации в пространстве и т.п. весьма затруднительны, и эту функцию предпочитают оставлять за человеком.

Полуавтомат – это машина, работающая с автоматическим циклом, для возобновления которого требуется вмешательство человека.

а)

а)

б)

б)

Рис. 2.2. Блок-схемы машин-автоматов:

а - на механической основе; б - с микропроцессорной САУ

Вторая ступень автоматизации – это автоматизация в масштабах системы машин, создание автоматических и автоматизированных линий.

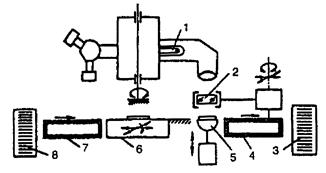

Автоматическая линия (АЛ) – это автоматически действующая система машин, расположенных в технологической последовательности и объединенных общими средствами транспортирования изделий, управления, накопления заделов, удаления отходов и т.п. Именно наличие автоматически действующих межоперационных механизмов и устройств, а также комплексных САУ является конструктивным признаком АЛ.

Автоматическую линию можно рассматривать как машину-автомат более высокого порядка, где подсистему рабочих ходов составляют встроенные в линию машины-автоматы (со своими механизмами рабочих и холостых ходов, САУ и т.п.), функцию холостых ходов - межстаночные механизмы транспортировки, накопления заделов и т.д.; управляющую подсистему -разнообразные механизмы и устройства межагрегатного управления (рис. 2.3).

При переходе к системам машин становится невозможным САУ на механической и пневмогидравлической основе, ведущим становится микропроцессорное управление.

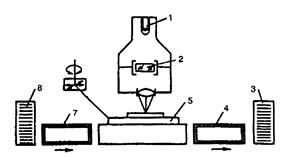

Третья ступень автоматизации – комплексная автоматизация на уровне участков и цехов, предприятий в целом.

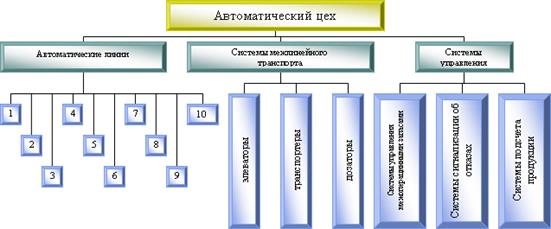

Автоматическим называется цех, в котором основные производственные процессы выполняются на автоматических линиях (АЛ) или гибких производственных системах (ГПС), с автоматическими связями между ними. Структурная схема автоматического цеха приведена на рис. 2.4. Здесь транспортирование – межлинейное, а функции управления в основном организационно-экономические посредством автоматизированных систем управления производством (АСУП) на базе ЭВМ. Чем выше степень автоматизации, тем выше быстродействие и производительность, но оборудование дороже и менее надежно.

Приведем примеры сравнительных характеристик различных по степени автоматизации вариантов оборудования одинакового функционального назначения.

Рис. 2.3. Блок-схема автоматической линии

Рис. 2.4. Блок-схема автоматического цеха

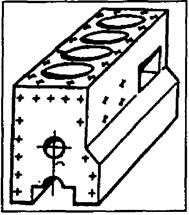

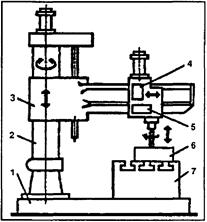

Пример 1. Имеется корпусная деталь (рис. 2.5), на верхней плоскости которой необходимо получить 30 одинаковых резьбовых отверстий, выполнив сверление (t1 = 1,0 мин), зенкование фасок (t2 = 0,1 мин) и нарезание резьбы (t3 = 0,6 мин).

В условиях неавтоматизированного производства такая обработка может быть выполнена на радиально-сверлильном станке (рис. 2.6). Здесь автоматически выполняются функции вращения шпинделя и его подачи. Все остальные функции в пределах рабочего цикла: подвод и отвод шпинделя с инструментом; подъем и поворот траверсы; радиальное перемещение шпиндельной бабки по траверсе; установка и закрепление детали, ее открепление и съем, замена инструмента; включение, переключение режимов и т.д. - выполняет рабочий.

Устройства управления обслуживают лишь дискретные элементы цикла в пределах одного рабочего хода инструмента при обработке элементарной поверхности. Переход с одного элемента рабочего цикла на другой, включая отвод суппорта, установку инструмента на новую глубину обработки, производятся человеком.

Особенностью универсальных станков является отсутствие совмещения операций. Это одноинструментальные станки, поэтому время рабочих ходов цикла равно суммарной длительности всех элементов обработки. Ограниченные возможности человека почти исключают и совмещение вспомогательных функций по установке деталей, замене инструмента, его подводу и отводу и т.д.

|

|

| Рис. 2.5. Корпусная деталь | Рис. 2.6. Радиально-сверлильный станок; 1 – основание; 2 – колонна; 3 – траверса; 4 – шпиндельная бабка; 5 – пульт ручного управления; 6 – обрабатываемая деталь; 7 – стол |

Итак, при отсутствии совмещения действий во времени

tp = 30(t 1 + t 2 + t 3)=30(1,0 + 0,1 + 0,6) = 51 мин.

tp = 30(t 1 + t 2 + t 3)=30(1,0 + 0,1 + 0,6) = 51 мин.

Обычно при работе на универсальных станках основное технологическое время составляет лишь 25-30 %, тогда tx=120 мин.

Длительность рабочего цикла как интервал времени выдачи одного изделия (корпусной детали) с произведенной обработкой составит:

T=tp + tx≈170 мин ≈ 3ч.

При этом 30 % времени работает станок, а человек простаивает.

В этом примере представлены все недостатки неавтоматизированного производства: низкая производительность оборудования; монотонный ручной труд.

Как автоматизировать процесс? Часто приходиться слышать, что для этого у станка достаточно поставить промышленный робот, который возьмет на себя ручной труд, и компьютер, который будет выполнять все умственные функции. Это глубокое заблуждение. Рассмотрим уже сложившиеся инженерные решения по автоматизации обработки отверстий.

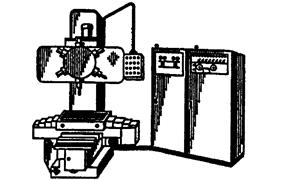

На рис. 2.7 показан многооперационный станок-полуавтомат с ЧПУ на котором можно обработать заданную корпусную деталь. Радиально-сверлильный станок и станок с ЧПУ будут иметь одинаковую структуру рабочего цикла и порядок выполнения элементов обработки, одинаковый технологический комплект инструмента. Однако они разительно отличаются как по компоновке, так и по конструкции.

В станке с ЧПУ автоматизированы все вспомогательные относительные перемещения: подвод и отвод инструментов, координатная перестановка инструмента и детали, последовательность выполнения всех элементов цикла, переключение технологических режимов, управление величиной перемещений и т.д. Рабочий лишь снимает готовую деталь, устанавливает и закрепляет новую заготовку и включает станок. Далее весь рабочий цикл выполняется автоматически по командам от пульта программного управления. Комплект инструментов находится в инструментальном магазине, их замена также автоматизирована, изменение координат обработки производится перемещением стола по двум координатам в горизонтальной плоскости.

|

|

| Рис. 2.7. Миогооперацнонный станок-полуавтомат с ЧПУ | Рис. 2.8. Многопозиционный агрегатный станок-полуавтомат; 1 – обрабатываемая деталь; 2 – направляющая силовой головки; 3 – силовые головки; 4 – центральная колонна; 5 – станина горизонтальной силовой головки; 6 – станина; 7 – поворотный стол; 8 - многошпиндельная |

При обработке на данном станке рабочий выполняет лишь установку и съем деталей и может обслуживать несколько станков, в связи с чем повышается производительность.

Длительность обработки, если не применены иные конструкции инструмента, существенно не меняется. При любом объеме инструментального магазина станок остается одноинструментным, так как одновременно может работать только один инструмент, совмещение рабочих и холостых ходов во времени отсутствует, поэтому производительность по сравнению с обработкой на обычном универсальном станке увеличится не более чем на 40-60 %.

Однако в пределах первой ступени автоматизации имеются иные технические решения, прежде всего, использование принципа совмещения операций, применение многоинструментальной и многопозиционной обработки, что может быть реализовано только в условиях автоматизированного производства, так как человек производить одновременно несколько операций и координировать работу нескольких инструментов не в состоянии.

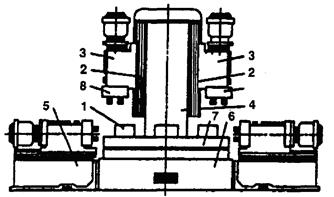

На рис. 2.8 показан многопозиционный агрегатный станок-полуавтомат. Станок имеет три рабочие позиции, в которых каждая деталь проходит последовательно операции сверления, зенкования фасок, нарезания резьбы, и одну холостую - для загрузки и съема деталей. На каждой позиции одновременно обрабатываются все отверстия с помощью многошпиндельных насадок с инструментами. Обработка производится во время стоянки поворотного стола, в это время на холостой позиции производится замена деталей. Таким образом, в данном многопозиционном станке-полуавтомате время рабочих ходов определяется не суммой всех переходов, а длительностью лишь одного из них - сверлением отверстия (tр = t1 = 1 мин). Следовательно, для рассматриваемого примера оно сокращено по сравнению с одноинструментальным станком приблизительно в 50 раз! Благодаря совмещению сокращены и холостые ходы цикла - все подводы и отводы производятся одновременно, инструмент не заменяется, загрузка и съем совмещены во времени с обработкой. Несовмещенные холостые ходы цикла складываются из времени быстрого подвода и отвода лимитирующей силовой головки (сверлильной) и поворота стола – tx=0,25мин. В итоге длительность рабочего цикла: Т = 1,25 мин.

Сочетание автоматизации цикла и совмещения операций позволяет повысить производительность по сравнению с универсальными станками в десятки раз.

Однако дается это за счет универсальности. Радиально-сверлильный станок быстро переналаживается на обработку широкого круга изделий; обрабатывающий центр -более сложно, но без принципиальных трудностей. Многопозиционный агрегатный станок не переналаживается и может быть использован только в условиях массового производства.

Многопозиционный агрегатный станок-полуавтомат (рис. 2.8) по своим конструктивно-компоновочным формам не похож ни на универсальный радиально-сверлильный станок (рис. 2.6), ни на станок с ЧПУ (рис. 1.7), хотя обрабатываемые детали совершенно идентичны.

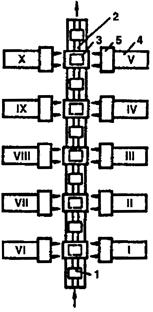

Обработку корпусных деталей можно выполнять и на автоматической линии из агрегатных станков (рис. 2.9), реализуя тем самым вторую ступень автоматизации.

Обработка изделий на линии производится в стационарных приспособлениях, где деталь фиксируют и зажимают.

|

|

| Рис. 2.9. Автоматическая линия из агрегатных станков: 1 – обрабатываемая деталь на загрузочной позиции; 2 – приспособление для закрепления; 3 – деталь в приспособлении; 4 – силовая головка; 5 – многошпиндельная насадка; 1-Х — номера силовых головок | Рис. 2.10. Неавтоматизированная установка экспонирования кремниевых пластин: а – общая схема; б – схема предварительной ориентации пластины по углу; в – схема поворотного приспособления; I–IV – номера позиций |

Перемещение с позиции на позицию выполняет шаговый конвейер. Цикл работы линии: 1) ход конвейера вперед, перемещение деталей на один шаг; 2) фиксация и зажим деталей в приспособлениях; 3) быстрый подвод всех силовых головок с многошпиндельными насадками; 4) обработка, которая начинается одновременно на всех рабочих позициях; в это время происходит установка очередной заготовки на первую, загрузочную позицию, а также возврат шагового конвейера; 5) быстрый отвод силовых головок; 6) разжим и расфиксация деталей.

Если дифференцировать сверление отверстий на две части с выполнением на разных позициях, рабочий цикл линии Т = 0,9 мин, т.е. производительность по сравнению с радиально-сверлильным станком повысится почти в 200 раз!!!

Пример 2. Имеется кремниевая пластина (подложка) толщиной 0,2 мм и диаметром 76 мм, на которой групповым методом изготовляются топологии интегральных микросхем (далее пластина будет разрезана). Все интегральные схемы - многослойные с высочайшей степенью точности совмещения слоев. На предшествующей операции поверх предыдущего слоя наносится тонкое светочувствительное покрытие - фоторезист. Необходимо сквозь фотошаблон засветить фоторезист, под которым имеется топология последующего слоя. При этом фотошаблон предварительно совмещается по реперным знакам с пластиной, содержащей предыдущий слой.

На рис. 2.10,опоказанаконструктивная схема неавтоматизированной установки совмещения и экспонирования, которая включает осветитель 2, от которого световые лучи через систему зеркал, линзу и фотошаблон 4 попадают па подложку, засвечивая фоторезист; предметный столик 5, на котором закрепляется (вакуумным прихватом) подложка; механизм б подачи и прижима подложки и фотошаблона; манипулятор 3 для совмещения подложки и фотошаблона; корпус с микроскопом I.

Установка показана в положении рабочего процесса – экспонирования длительностью tр = 60 с. Все вспомогательные операции и управление выполняются рабочим вручную. После выключения осветителя подложка и фотошаблон раскрепляются, корпус поворачивается, подложка укладывается в кассету, tx2 = 10 с. Новый цикл начинается с укладки новой подложки на столик, далее манипулятором шаблон совмещается по реперным знакам с подложкой при наблюдении в микроскоп, идет закрепление на столике. Конус снова поворачивается, tx1 = 60 с.

Итого T= 60 + 60 + 10 = 130 с, из них ручного времени t x 1 + t x 2 = 70 с, т.е. 55 %. Ускорение холостых ходов можно получить специальным шаблоном с предварительной ориентацией подложки по лыске (рис. 2.10, б) или поворотным приспособлением с позициями I–IV (рис. 2.10, в), но время холостых ходов нельзя сократить менее чем на 10-20 с, все равно лимитирующими по быстродействию будут не рабочие, а холостые ходы, прежде всего совмещение шаблона с подложкой. Ускорение приводит к ухудшению точности совмещения.

|

|

| Рис. 2.11. Полуавтомат контактного экспонирования кремниевых пластин: 1 – осветитель; 2 – фотошаблон; 3, 8 – соответственно исходная и приемная кассеты; 4,7 – лоток соответственно отводной и подачи; 5 – предметный столик | Рис. 2.12. Автомат проекционного экспонирования кремниевых пластин: 1 – осветитель;2–фотошаблон; 3, 8 – соответственно приемная и исходная кассеты; 4, 7 – лоток соответственно отводной и подачи; 5 – предметный столик |

Схема полуавтомата для совмещения и экспонирования показана на рис. 1.11. Здесь человек выполняет только совмещение с помощью манипулятора и нажатие кнопки сигнала к продолжению цикла в конце процесса. Суммарное время холостых ходов tx=18с; технологический процесс неизменный, поэтому Т=tp+ tx=60+18 = 78 с. Точность совмещения вручную осталась на уровне 2–3 мкм.

Чтобы полностью автоматизировать рабочий цикл, пришлось полностью переконструировать оборудование (рис. 2.12). Это установка не контактной, а проекционной литографии. Вместо манипулятора установлен трехкоординатный предметный стол. Повысилась точность совмещения, но уменьшилась производительность, так как единовременно засвечивается не вся подложка, а ее отдельный участок.

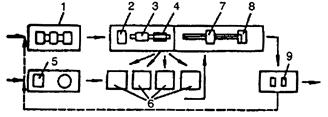

Более высокая ступень автоматизации процессов микролитографии осуществлена на автоматизированной линии (рис. 2.13).

Приведенные примеры показывают, что автоматизацию машин нельзя свести лишь к созданию механизмов и устройств, замещающих те или иные функции человека.

Рис. 2.13. Схема линии обработки кремниевых пластин:

1 – многопозиционная установка подготовки пластин (отмывка, сушка); 2 – позиция кассетирования; 3 – нанесение резиста; 4 – сушка резиста; 5 – подготовка фотошаблонов; 6 – совмещение и экспонирование; 7 – проявление резиста; 8 – задубливание резиста; 9 – контроль топологии

Автоматизация машиностроения есть комплекс мероприятий по разработке новых прогрессивных технологических процессов, конструкций и компоновок машин, как правило, существенно отличных от средств неавтоматизированного производства. Ее эффективность не только в сокращении числа обслуживающих рабочих, но прежде всего в повышении качества продукции и производительности средств производства.

Значимость современных средств автоматики, электроники, вычислительной техники – не в дооснащении типового оборудования, а в открывающихся возможностях создания таких технологических процессов, конструкций и компоновок машин, которые были бы просто немыслимы, если бы человек по-прежнему оставался непосредственным участником процесса производства.

Вычислительную технику и другие новейшие технические средства следует применять не там, где их можно приспособить, а там, где без них невозможно обойтись.

Дата: 2019-02-25, просмотров: 373.