Агрегатироеанными машинами называются любые многопозиционные машины с концентрацией операций и количеством механизмов и инструментов, превышающим технологически необходимый комплект. Создание многопозиционных агрегатированных машин может выполняться путем компоновки их из нормализованных механизмов и узлов. Металлорежущие станки, скомпонованные из нормализованных узлов, в первую очередь агрегатных силовых головок, получили название агрегатных станков. Агрегатные станки бывают одно- и многопозиционными. Агрегатированные машины, скомпонованные на одной станине и выполняющие разнородные технологические процессы, называются станками-комбайнами. Высшей формой агрегатированных машин являются автоматические линии.

Законы агрегатирования рабочих машин — это законы иха построения, выбора основных параметров — в первую очередь вида агрегатирования (последовательного, параллельного или смешанного) и количества рабочих позиций в машине. Основная цель создания агрегатированных машин — повышение производительности по сравнению с однопозиционными, осуществляющими аналогичные технологические процессы обработки, контроля, сборки. Поэтому законы агрегатирования рабочих машин — это, в первую очередь, закономерности изменения производительности машин в зависимости от характера технологического процесса и его надежности, вида агрегатирования и количества рабочих позиций. Знание этих зависимостей позволяет вести анализ и синтез многопозиционных машин на научной основе, раскрывать закономерности их развития и совершенствования, выбирать оптимальные параметры при проектировании.

Дифференциация технологического процесса и концентрация операций. Для получения современного цветного кинескопа требуется около 400 разнообразных технологических воздействий, для автомобильного двигателя – намного больше, что не может быть выполнено на одной машине. Поэтому общее технологическое воздействие, необходимое для получения любого изделия, неизбежно разделяется – дифференцируется на составные части, выполняемые в различных рабочих позициях, на различном оборудовании.

Первичная дифференциация технологического процесса – это разделение его на разнородные операции, которые невозможно или неразумно выполнить в одной позиции.

Пример. Завершающими операциями изготовления цветного кинескопа (рис. 9.1) являются:

Пример. Завершающими операциями изготовления цветного кинескопа (рис. 9.1) являются:

1) склейка конуса с экранно–масочным узлом;

2) проверка герметичности шва;

3) заварка электрооптической системы в горловину;

4) откачка и герметизация кинескопа;

5) контроль и тренировка.

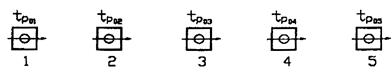

Даже эти пять операций невозможно осуществить на одной машине, одно– или многопозиционной; необходимо иметь, по меньшей мере, пять рабочих позиций и пять однопозиционных машин с последовательной передачей изделий (рис. 4.2) при различной длительности выполняемых операций.

Даже эти пять операций невозможно осуществить на одной машине, одно– или многопозиционной; необходимо иметь, по меньшей мере, пять рабочих позиций и пять однопозиционных машин с последовательной передачей изделий (рис. 4.2) при различной длительности выполняемых операций.

Рис. 4.2. Схема технологической цепочки машин для завершающих операций 7...5 изготовления цветных кинескопов (tР01,…,tP05 – время обработки на каждой операции)

Первичная дифференциация технологического процесса есть вынужденная мера; общее число позиций q, в которых реализуется технологический процесс, не может быть меньше некоторого минимального значения qmin.

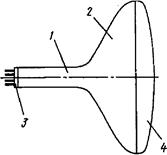

Пример. Для изготовления вала–шестерни (рис. 4.3) необходимо выполнить операции;

1) формообразования (например, горячей штамповкой);

2) подрезки и зацентровки торцов;

3) обточки шеек;

4) нарезания зубьев;

5) термообработки;

6) шлифования шеек;

7) шлифования зубьев.

Рис. 4.3. Вал–шестерня:

а…е– шейки вала

Обработку торцов и обточку шеек можно выполнить в одной позиции, остальные операции требуют специфического оборудования.

Первичная дифференциация требует наличия для обработки вала, по меньшей мере, шести рабочих позиций и шести однопозиционных машин.

Вторичная дифференциация технологического процесса означает, что конкретные операции, которые технически можно выполнить в одной позиции, расчленяются на части, выполняемые на нескольких позициях.

В табл. 4.1 приведены данные по длительности всех элементов времени ti, при токарной обработке вала–шестерни по рис. 4.3, инвариантно к тому, на каком оборудовании это будет выполнено.

Учитывая, что вал имеет два торца, пять канавок и две фаски, суммарная длительность обработки, согласно данным табл. 4.1, составит tP0 = Σti = 4,58 мин ≈ 4,6 мин.

Всю обработку в простейшем варианте можно выполнить в одной позиции на универсальном токарном станке (рис. 9.4, а). Тогда рабочий цикл T помимо времени рабочего хода tP0 = 4,6 мин будет включать множество холостых ходов tX несовмещенных с рабочим: установка и зажим вала в патроне с последующим разжимом и перевертыванием (для обработки с другой стороны), вторичный зажим и снятие; подводы и отводы суппорта, неоднократные замены инструментов и т.д. Много времени занимает настройка резцов на глубину резания, что необходимо практически перед каждым проходом.

По опыту эксплуатации подобных станков, вспомогательное время на совершение всех холостых ходов превышает технологическое в 4...5 раз. Если принять tX = 4tP0 = 18 мин, то производительность однопозиционного токарного станка при коэффициенте использования ηИС = 0,9 и длительности смены ΘСМ = 480 мин:

.

.

Таблица 4.1. Длительность технологических переходов при обработке вала–шестерни

| Наименование перехода | Обозначения шейки вала (см. рис. 9.3) | tP, мин |

| Подрезка торца | 0,35 | |

| Зацентровка торца | 0.15 | |

| Черновая обточка шейки | а | 0,10 |

| б | 0,10 | |

| в | 0,25 | |

| г | 0,20 | |

| д | 0,10 | |

| е | 0,12 | |

| Чистовая обточка шейки | а | 0,12 |

| б | 0,12 | |

| в | 0,30 | |

| г | 0,25 | |

| д | 0,12 | |

| е | 0,15 | |

| Прорезка канавки | 0,25 | |

| Снятие фаски | 0,05 |

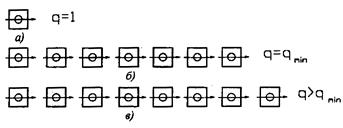

Вторичная дифференциация технологического процесса, когда число позиций q>1 (см. рис. 4.4, б. в), состоит в том, что тот же объем обработки распределяется на ряд однопозиционных станков таким образом, что каждое изделие в соответствии с технологическим маршрутом получает в итоге полное технологическое воздействие. Полностью обработанные валы получают лишь с последнего станка.

Данный подход обладает несколькими преимуществами. Так как необходимый комплект инструмента распределяется по нескольким станкам, они становятся специализированными, отпадает необходимость в замене инструмента, пробных проходах и т.п. Вместо подрезки торцов можно применить более производительное фрезерование (ti=0,25мин вместо 0,35 мин); выполнять обработку торцов, фасок и прорезку канавок одновременно. Проще решаются вопросы автоматизации станков.

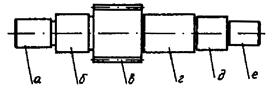

В итоге поточная линия (рис. 4.4, б) будет состоять из фрезерно–центровального, нескольких гидрокопировальных и одного многорезцового станка. Степень вторичной дифференциации техпроцесса и число последовательно действующих станков может варьироваться в широких пределах.

Рис. 4.4. Варианты технологического оборудования для токарной обработки вала:

а – универсальный токарный станок; б, в – системы однопозиционных специализированных станков

Рассмотрим четырехпозиционный вариант:

первый станок – фрезерование торцов и их зацентровка:

tI = 0,25 + 0,15 = 0,40 мин (см. табл. 9.1);

второй станок – черновая и чистовая обточка шеек а, б, в:

tII = 0,10 + 0,10 + 0,25 + 0,12 + 0,12 + 0,30 = 0,99 мин;

третий станок – черновая и чистовая обточка шеек г, д, е.

tIII = 0,20 + 0,10 + 0,12 + 0,25 + 0,12 + 0,15 = 0,94 мин;

четвертый станок – одновременная прорезка всех канавок и снятие фасок, где время равно времени обработки одной канавки:

tIV = 0, 25 мин.

Итого при четырехпозиционном варианте, когда q=4, лимитирующим по производительности в однопоточной технологической цепочке будет второй станок с tII = 0,99 мин. Его производительность

.

.

Здесь tX = 0,3 мин – время холостых ходов, которое включает в основном время установки и съема вала; ηИС = 0,80 – коэффициент использования, который ниже, чем у универсального станка.

Повышение производительности достигается сокращением длительности обработки почти в 5 раз (благодаря дифференциации техпроцесса) и холостых ходов почти в 50 раз (благодаря упрощению рабочего цикла и его автоматизации).

При увеличении степени дифференциации q>qmin производительность будет расти. Так, при шести станках разделяются по позициям черновая и чистовая обработка, что благоприятно сказывается на точности изделий. Рассмотрим данный вариант:

первый станок – фрезерование торцов и их зацентровка; tI = 0,40 мин;

второй станок – черновая обточка шеек о. б, в; tII = 0,45 мин;

третий станок – черновая обточка шеек г, д, е; tIII = 0,42 мин;

четвертый станок – чистовая обточка шеек а, б, в; tIV = 0,54 мин;

пятый станок – чистовая обточка шеек г, д, е; tV = 0,52 мин;

шестой станок – прорезка канавок и снятие фасок; tVI = 0,25 мин. Лимитирующим по производительности будет четвертый станок с длительностью цикла

Т= tIV + tX = 0,54 + 0,3 = 0,84 мин

и производительностью Q = 460 шт./смену, что в 1,5 раза больше, чем при четырехстаночной дифференциации.

При q = 14 на одном гидрокопировальном станке будет обрабатываться чистовым проходом только одна из шеек (в), лимитирующим по производительности становится фрезерно–центровальный станок с длительностью обработки tP = 0,35 мин, рабочим циклом T=0,65 мин и производительностью почти 600 шт./смену, т.е. эффективность вторичной дифференциации с точки зрения роста производительности постепенно снижается. Например, примем, что технологический процесс дифференцируется по позициям равномерно, тогда производительность однопозиционной машины с дифференцированным технологическим процессом

,

,

где tP0/q = tP – время рабочих ходов техпроцесса длительностью tP0 , дифференцированное на q позиций; tX – время несовмещенных холостых ходов; ηИС – коэффициент использования.

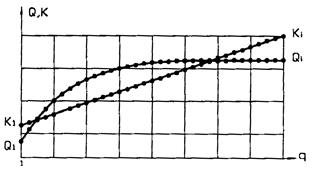

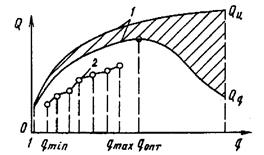

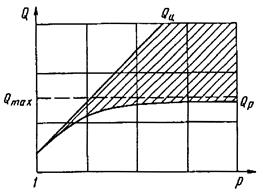

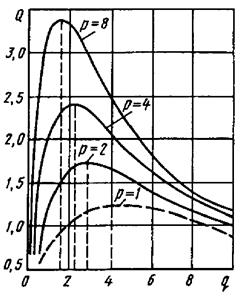

На рис. 4.5 показана зависимость производительности оборудования Q от степени вторичной дифференциации техпроцесса, т.е числа позиций или однопозиционных машин q. Она имеет асимптотический характер, в то время как суммарная стоимость оборудования К пропорциональна числу машин:

Рис. 4.5. Зависимость производительности Q и стоимости К оборудования от степени вторичной дифференциации технологического процесса

К = K1q,

где К1 – стоимость одного станка. Даже без специальных расчетов можно сделать вывод, что максимальная степень дифференциации техпроцесса экономически не выгодна.

Следует напомнить, что при этом все сопоставления должны проводиться при одинаковых масштабах выпуска . Так, для того же выпуска как на поточной линии из шести станков с Q = 460 шт./смену альтернативным вариантом является участок (Q = 20 шт./смену) из параллельно работающих токарных станков  . Так как токарный гидрокопировальный полуавтомат намного дороже токарного станка, то суммарная стоимость оборудования может оказаться сопоставимой. Тогда основным фактором экономии станет сокращение численности рабочих.

. Так как токарный гидрокопировальный полуавтомат намного дороже токарного станка, то суммарная стоимость оборудования может оказаться сопоставимой. Тогда основным фактором экономии станет сокращение численности рабочих.

Однако не все технологические процессы можно просто дифференцировать и "заложить" в однопозиционное оборудование, так как паузы между отдельными фрагментами обработки становятся во времени произвольными и неконтролируемыми. Если для токарной обработки это не имеет значения, то для термических, вакуумных и других операций – недопустимо.

Поэтому вторичная дифференциация технологического процесса дополняется концентрацией операций.

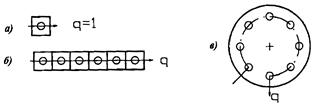

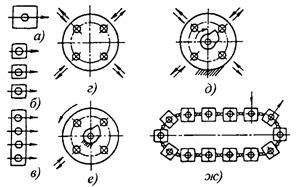

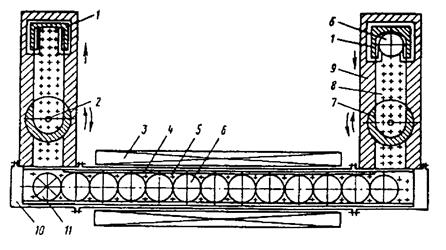

Рис. 4.6. Однопозиционная (а) и многопозиционная (б) машины

Концентрация операций – это объединение операций дифференцированного технологического процесса в одной многопозиционной машине или автоматической линии (см. рис. 4.6).

Технологический процесс длительностью tP0 можно выполнить в однопозиционной машине (рис. 4.6, о) или дифференцировать на q частей. Однако вместо q однопозиционных машин можно применить одну многопозиционную машину с q рабочими позициями, расположенными линейно (рис. 4.6, б) или по окружности (рис. 4.6, в).

Принципиальное отличие многопозиционной машины от группы однопозиционных для того же техпроцесса состоит в конструктивном объединении и регламентированнных интервалах времени между обработкой на соседних позициях, что позволяет свести паузы между ними к минимуму и тем самым приблизить процесс к непрерывному воздействию; это особенно важно для термической, вакуумной и других видов обработки. Исчезает необходимость в многократных загрузках и съемках изделий при переходе из позиции в позицию, сокращается число рабочих–операторов или механизмов автоматической загрузки.

И, наконец, большинство холостых ходов, характерных для однопозиционных машин, становятся совмещенными и выполняются на специальных холостых позициях (загрузка, съем и т.п.). Единственным несовмещенным рабочим ходом в многопозиционных машинах дискретного действия остается передача изделий с одной позиции на другую – либо линейно (рис. 4.6, б) посредством штанговых или цепных транспортеров, либо по окружности (рис. 4.6, в) поворотом стола.

И, наконец, большинство холостых ходов, характерных для однопозиционных машин, становятся совмещенными и выполняются на специальных холостых позициях (загрузка, съем и т.п.). Единственным несовмещенным рабочим ходом в многопозиционных машинах дискретного действия остается передача изделий с одной позиции на другую – либо линейно (рис. 4.6, б) посредством штанговых или цепных транспортеров, либо по окружности (рис. 4.6, в) поворотом стола.

Итак, лишь первичная дифференциация технологического процесса является необходимостью; вторичная дифференциация и концентрация порождены стремлением к более высокой производительности, что может быть реализовано только на базе автоматически действующего оборудования: машин–полуавтоматов и автоматов. В дальнейшем для краткости будем употреблять только термин "автоматы".

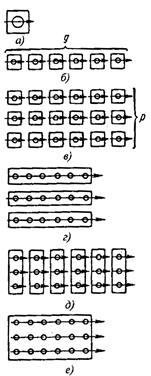

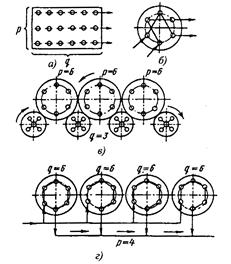

Обобщая все изложенное, можно проследить процесс борьбы за высокую производительность совместно с формированием различных видов машин (рис. 4.7).

При невысоких требованиях к производительности обработку изделий производят на однопозиционных машинах (рис. 4.7, о), которые имеют технологически необходимый комплект механизмов рабочих и холостых ходов и инструментов.

При невысоких требованиях к производительности обработку изделий производят на однопозиционных машинах (рис. 4.7, о), которые имеют технологически необходимый комплект механизмов рабочих и холостых ходов и инструментов.

Повышение требований к производительности приводит к дифференциации технологического процесса на отдельные операции, выполняемые системой однопозиционных машин, каждая из которых производит, как правило, одну составную и совмещенные с ней операции, допустимые конструкцией детали и принятым технологическим процессом (многоинструментальная обработка). Тем самым формируется технологическая цепочка, состоящая из q однопозиционных машин (рис. 4.7, б).

Изделия последовательно передаются от позиции к позиции, получая постепенно весь объем технологического воздействия. При этом достигается существенное повышение производительности, так как интервал выпуска равен длительности одной составной операции обработки плюс время холостых ходов на загрузку изделий, зажим и разжим, подвод инструментов и т.д.

Дальнейший рост требований к производительности приводит к тому, что одна технологическая цепочка машин с дифференцированным технологическим процессом уже не в состоянии обеспечить производственную программу, поэтому появляются дублеры – р технологических цепочек из q машин (рис. 4.7, в). Такие машины являются конструктивным воплощением дифференцированного технологического процесса (с многоинструментальной обработкой в одной позиции).

Наращивая число параллельно работающих технологических цепочек р, можно довести производительность системы машин (рис. 4.7, в) до сколь угодно высокого уровня. Однако такое структурно–компоновочное решение неразумно по нескольким соображениям. Велика общая конструктивная сложность – ведь у каждой из машин числом р•q необходимо иметь свой привод, свою систему управления, механизмы загрузки и съема изделий. Велика общая площадь и численность обслуживающего персонала. Отсюда неизбежный переход к многопозиционным автоматам.

Принцип построения многопозиционных автоматов заключается в том, что в них концентрируются или одноименные, или разноименные, или одновременно и те и другие операции технологического процесса. В зависимости от типа концентрируемых операций различают автоматы последовательного, параллельного и последовательно – параллельного действия.

В автоматах последовательного действия концентрируют разноименные операции обработки, контроля, сборки, последовательно выполняемые на одном изделии (рис. 4.7, г).

Если составные операции технологического процесса не дифференцированы, то машина последовательного действия имеет один комплект инструмента, рассредоточенный по рабочим позициям в порядке, заданном технологическим маршрутом обработки данного изделия.

В автоматах параллельного действия концентрируют одноименные операции дифференцированного технологического процесса (рис. 4.7, д).

В автоматах последовательно–параллельного (смешанного) действия концентрируют как разноименные, так и одноименные операции (рис. 4.7, е).

Как показывает опыт, многопозиционную машину с фиксированным общим числом позиций можно, как правило, построить по всем трем структурным вариантам.

Применение метода совмещения операций позволяет широко использовать принципы стандартизации при проектировании автоматов и автоматических линий, так как большая часть позиционных механизмов идентична. В автоматах параллельного действия, где на всех позициях происходят одни и те же операции обработки, имеется комплект из идентичных механизмов рабочих и холостых ходов, которые и по конструкции, как правило, одинаковы. В автоматах последовательного действия даже самого различного назначения имеются идентичные механизмы, например поворотный стол, механизмы его поворота и фиксации, приводы шпинделей и т.д., которые можно унифицировать. Имеются широкие возможности унификации и позиционных механизмов.

Однопозиционные автоматы. Имеется общая формула технической производительности :

.

.

Первоначально находятся частные зависимости времени рабочих ходов tP=f1(x1,x2…), времени холостых ходов, несовмещенных с рабочими tX = f2 (x1,x2…), времени собственных внецикловых потерь ΣtC=f3 (x1,x2…), которые затем подставляются в формулу.

В однопозиционных машинах все технологические воздействия выполняются в одной рабочей зоне, где изделие либо находится стационарно и имеет необходимые технологические движения типа вращения (машины дискретного действия), либо проходит сквозь рабочую зону с необходимой скоростью (машины непрерывного действия).

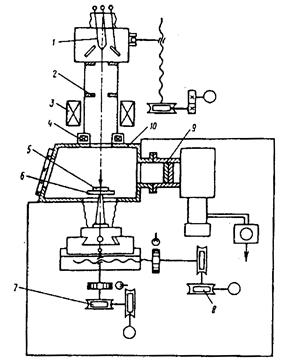

На рис. 4.8 показана конструктивная схема полуавтомата электронно–лучевой обработки, где могут выполняться операции микросварки, размерной микрообработки (отверстия, прорези), удаления микрослоев материала и т.д.

Обработка производится в вакууме в специальной камере, куда помещают обрабатываемые плоские изделия.

Электронный луч формируется электрооптической системой (ЭОС), которая включает электронную пушку 1, системы стабилизации 2, фокусировки 3 и отклонения 4 электронного луча. Взаимные перемещения электронного луча и изделия 5 в плоскости производятся отклонением электронного луча или перемещением координатного столика 6 в двух взаимно перпендикулярных плоскостях от раздельного привода 7 и 8.

Электронный луч формируется электрооптической системой (ЭОС), которая включает электронную пушку 1, системы стабилизации 2, фокусировки 3 и отклонения 4 электронного луча. Взаимные перемещения электронного луча и изделия 5 в плоскости производятся отклонением электронного луча или перемещением координатного столика 6 в двух взаимно перпендикулярных плоскостях от раздельного привода 7 и 8.

Обработку начинают с установки изделия на координатный столик и герметизации камеры 10. Затем производят откачку объема камеры и электрооптической системы. После достижения требуемой степени вакуумирования включают электрооптическую систему и начинают обработку. После завершения обработки перекрывают вакуум–провод 9 и напускают воздух, происходит разгерметизация камеры. Готовое изделие заменяют новой заготовкой, и цикл повторяется.

Обработку начинают с установки изделия на координатный столик и герметизации камеры 10. Затем производят откачку объема камеры и электрооптической системы. После достижения требуемой степени вакуумирования включают электрооптическую систему и начинают обработку. После завершения обработки перекрывают вакуум–провод 9 и напускают воздух, происходит разгерметизация камеры. Готовое изделие заменяют новой заготовкой, и цикл повторяется.

Несовмещенными ручными операциями на данном полуавтомате являются загрузка обрабатываемых изделий в вакуумную камеру и закрепление их на столике, герметизация камеры, а после завершения обработки и напуска воздуха – вскрытие камеры и съем изделий. Холостыми ходами, выполняемыми автоматически, являются откачка воздуха из камеры и из объема электрооптической системы и координатные установочные перемещения стола.

Например, суммарное вспомогательное время замены изделия в камере 2 мин, время откачки 15 мин, общее время координатных установочных перемещений стола 1 мин, время электронно–лучевой обработки 40 мин, время напуска воздуха и вскрытия камеры 2 мин.

Интервал выдачи одного изделия при бесперебойной работе установки составит Т=60 мин.

Типовые характеристики однопозиционных автоматов:

tP=tP0, tX = tX1 +tX2 +tX3,

где tP0 – суммарное время технологического воздействия (здесь tP0 = 40 мин); tX1 – время холостых ходов, предшествующих обработке (tX1 = 17 мин); tX2 – время холостых ходов в интервалах между двумя единичными технологическими воздействиями (tX2 = 1 мин); tX3 – время холостых ходов, после завершения обработки (tX3 = 2 мин).

Между однооперационными автоматами и многооперационными, например обрабатывающими центрами с числовым программным управлением, нет различия. Сколько бы инструментов не имелось в инструментальном магазине, рабочие и холостые ходы совмещения во времени не имеют.

Производительность однопозиционных автоматов

.

.

Даже при возможностях многоинструментной обработки в одной позиции производительность однопозиционных автоматов минимальна, в данном случае (см. рис. 9.8) это Q = 1 шт/ч.

Автоматы последовательного действия. В автоматах последовательного действия (см. рис. 4.7, г) концентрируются разноименные операции, последовательно выполняемые над изделием, т.е. в каждой позиции выполняются различные воздействия.

Автоматы и линии последовательного действия, как правило, создают для полной или частичной обработки, сборки, контроля сложных изделий. Обработку дифференцируют, стремясь к одинаковой продолжительности в различных позициях согласно принятой технологической последовательности. Обработку ведут во всех позициях одновременно; изделие последовательно проходит через все позиции и обрабатывается в них различными группами инструментов так, что в обработке одновременно находится число изделий, равное числу позиций.

Разнообразные конструкции машин последовательного действия классифицируются по следующим признакам:

1) характеру межоперационного (межпозиционного) перемещения изделий – дискретному или непрерывному. В машинах последовательного дискретного действия рабочие процессы происходят при стационарном положении изделий в позициях; шаговые перемещения между позициями являются несовмещенным холостым ходом, когда технологический процесс прерывается. В машинах последовательного непрерывного действия изделия проходят сквозь все рабочие зоны непрерывно, скорость перемещения является одним из технологических режимов, все технологические механизмы и инструменты функционируют непрерывно, без пауз на холостые ходы;

2) взаимному расположению рабочих позиций в пространстве: по окружности, по прямой линии, по сложным замкнутым траекториям;

3) числу рабочих позиций, в которых дифференцирование выполняются обработка, контроль, сборка, и холостых позиций.

Именно число рабочих позиций является определяющим в выборе принципиальной схемы автомата.

Рассмотрим зависимость производительности от числа рабочих позиций, приняв полную загрузку, равномерность дифференциации и отсутствие ограничений на число позиций 1≤q≤∞. В соответствии с общим подходом запишем функциональную зависимость всех затрат времени от числа позиций:

а) время рабочих ходов tP = tP0/q

б) время холостых ходов (время поворота стола или шагового движения транспортера) tX=const

в) время собственных внецикловых потерь ΣtC = tC0 + tC1q, где tC0 – время потерь по вине общих механизмов автомата (привод, система управления, механизмы зажима и фиксации); tC1 – среднее время потерь по вине механизмов и устройств одной позиции (механизмы зажима изделий, инструментальная оснастка).

Подставляя в формулу приведенные выражения для tP, tX и tC формулу производительности автоматов последовательного действия:

.

.

На рис. 4.9 приведен график зависимости производительности автоматов последовательного действия от числа позиций. Эта зависимость экстремальная — при увеличении числа позиций производительность автоматов сначала растет, а затем резко падает. Цикловая производительность (без учета внецикловых потерь времени) имеет асимптотический характер. Заштрихованная зона – это потери производительности из–за наличия собственных (технических) простоев.

Рис. 4.9. Зависимости производительности Q машин последовательного действия от числа позиций q:

1 – теоретические; 2 –практическая

Отсюда сделаем вывод, что при создании многопозиционных автоматов нерационально завышение числа позиций. Создавая сложное и технически совершенное многопозиционное оборудование, можно получить меньшую полезную отдачу, чем от однопозиционных станков!

Оптимальное число рабочих позиций, при котором имеется теоретический максимум производительности, получим, взяв производную и приравняв ее к нулю:

.

.

Произведя соответствующие преобразования, получим:

.

.

Но собственные внецикловые потери – это комплексный показатель надежности, характеризующий как интенсивность отказов со, так и их обнаружение, и устранение:

tC1 = ω1τB,

здесь ω1 – интенсивность отказов механизмов и устройств одной позиции, отнесенная к рабочему циклу; τВ – среднее время обнаружения и устранения отказов.

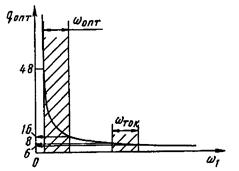

Рис. 4.10. Зависимость оптимального числа позиций qОПТ машин последовательного действия от интенсивности отказов ω1 механизмов и устройств

Наиболее динамический параметр – это интенсивность отказов, которая для различных видов оборудования порой отличается в десятки раз; в то же время τВ = 1,5÷2,5 мин стабильно для разных условий.

Существует еще одна закономерность построения машин–автоматов. Известно, что токарные многошпиндельные автоматы при огромном разнообразии моделей строятся либо шести–, либо восьмишпиндельными, т.е. qток = 6÷8, Δq = 2. Ранее выпускались и четырехшпиндельные автоматы, теперь их нет.

А вот автоматическое оборудование для откачки электровакуумных приборов строится с числом позиций от 16 до 48, т.е. и число позиций, и их разброс несоизмеримо выше (qток = 16÷48; Δq= 32). Выражает ли этот набор цифр закономерность? В этом можно убедиться, построив график зависимости qОПТ=f(ω1), где показаны зоны рассеивания уровня надежности токарного и откачного оборудования, при этом бесспорно, что ωток>>ωотк по физической сущности.

Закономерность – в зоне низкой надежности даже существенное ее повышение мало сказывается на наивыгоднейшем числе позиций, в зоне высокой надежности – наоборот.

Прогресс автоматостроения неизбежно связан с повышением надежности, в том числе однотипных механизмов и устройств. Четырехшпиндельные автоматы – это закономерный этап развития токарных мпногошпиндельных автоматов.

Формула использована для поиска и формулировки некоторых закономерностей структурного построения автоматов. Для прикладных расчетов она не подходит, так как реальные процессы невозможно дифференцировать по позициям равномерно; кроме того, вариантность числа позиций не безгранична. Поясним это на примере оценки вариантности построения автомата изготовления тарелочек осветительных приборов . Согласно технологическому маршруту выполняются следующие операции: 1) нагрев торцовой части стеклянной трубки (tP = 19 с); 2) развальцовка конуса (tP=4 с); нагрев места под отрезку (tP = 10,0 с); отрезка (tP = 3,5 с). Кроме того, имеются совмещенный холостой ход – подача трубки до упора (с разжимом и зажимом ее; tX = 2,5 с) и несовмещенный — поворот стола, с расфиксацией и фиксацией его (tX = 1,5с).

Рассмотрим вариантность числа позиций и длительность рабочих ходов в каждом варианте.

Минимальное число позиций автоматов последовательного действия определяется компоновкой позиционных механизмов в предположении, что один осевой и один радиальный механизмы в позиции совместимы, а два радиальных или два осевых – несовместимы.

Расчет ведем по ходу процесса.

В первой позиции автомата, безусловно, должна производиться подача стеклянной трубки до упора, который расположен по оси шпинделя. В этой же позиции можно выполнить нагрев торцовой части радиально расположенными горелками. Развальцовку здесь произвести уже невозможно, так как осевая зона занята.

Во второй позиции производится развальцовка, сюда можно добавить и нагрев под отрезку, но не саму отрезку, для которой понадобится еще одна позиция — третья: таким образом, qMIN = 3. Длительность обработки на ti позициях записываем в табл. 9.2 (при q = 3tI= 21,5с, tII = 14,0 с, ;tIII = 3,5 с, лимитирующей во времени является обработка на первой позиции (tI = 2,5 + 19,0 = 21,5 с).

Итак, при трехпозиционном варианте tP(3) = 21,5 с; это будет время необходимой стоянки поворотного стола; рабочий цикл:

T= tP(3) + tX = 21,5+1,5 = 23,0с.

Таблица 4.2. Длительность технологических переходов при изготовлении тарелочки осветительного прибора

| Позиция | ti С, при q | |||||||||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |

| I | 21,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 |

| II | 14,0 | 19,0 | 9,5 | 9,5 | 9,5 | 6,3 | 4,8 | 4,8 | 3,8 | 3,8 | 3,2 | 3,2 |

| III | 3,5 | 14,0 | 9,5 | 9,5 | 9,5 | 6,3 | 4,8 | 4,8 | 3,8 | 3,8 | 3,2 | 3,2 |

| IV | – | 3,5 | 14,0 | 4,0 | 4,0 | 6,3 | 4,8 | 4,8 | 3,8 | 3,8 | 3,2 | 3,2 |

| V | – | – | 3,5 | 10,0 | 5,0 | 4,0 | 4,8 | 4,8 | 3,8 | 3,8 | 3,2 | 3,2 |

| VI | – | – | – | 3,5 | 5,0 | 5,0 | 4,0 | 4,0 | 3,8 | 3,8 | 3,2 | 3,2 |

| VII | – | – | – | – | 3,5 | 5,0 | 5,0 | 3,3 | 4,0 | 2,0 | 3,2 | 3,2 |

| VIII | – | – | – | – | – | 3,5 | 5,0 | 3,3 | 3,3 | 2,0 | 2,0 | 2,0 |

| IX | – | – | – | – | – | – | 3,5 | 3,3 | 3,3 | 3,3 | 2,0 | 2,0 |

| Х | – | – | – | – | – | – | – | 3,5 | 3,3 | 3,3 | 3,3 | 2,5 |

| XI | – | – | – | – | – | – | – | – | 3,5 | 3,3 | 3,3 | 2,5 |

| XII | – | – | – | – | – | – | – | – | – | 3,5 | 3,3 | 2,5 |

| XIII | – | – | – | – | – | – | – | – | – | – | 3,5 | 2,5 |

| XIV | – | – | – | – | – | – | – | – | – | – | – | 3,5 |

| tP(q) | 21,5 | 19,0 | 14,0 | 10,0 | 9,5 | 6,3 | 5,0 | 4,8 | 4,0 | 3,8 | 3,5 | 3,5 |

Дальнейший процесс дифференциации: обработка на лимитирующей позиции расчленяется на две части, желательно на разнородные воздействия. Тогда при четырехпозиционном варианте:

первая позиция (I) – подача трубки до упора (tP = 2,5 с);

вторая позиция (II) – нагрев торцовой части (tP = 19,0 с);

третья позиция (III) — развальцовка и нагрев (tP = 14,0 с);

четвертая позиция (IV) — отрезка (tP = 2,5 с).

Снова неравномерность дифференциации, лимитирующая –позиция II; tP (4) = 19 с. Все данные записываем в табл. 4.2.

В пятипозиционном варианте дифференцируем на две части операцию нагрева t1/2 (9,5+9,5=19,0), т.е. дифференцироваться могут не только разнородные, но и однородные воздействия; так обточку вала можно дифференцировать на две и более частей по длине.

В 12–позиционном варианте нагрев будет производиться в пяти позициях подряд.

Максимальное число позиций определяется наличием недифференцированных операций, т.е. таких воздействий, которые нельзя дробить на части. В данном примере – это отрезка тарелочки (tP =3,5 с).

Как только эта операция становится лимитирующей tP(13)=3,5с, процесс дифференциации прекращается. В самом деле, можно дробить другие операции и далее (см. табл. 4.2 для q=14), но остановка поворотного стола не может быть меньше, чем на 3,5 с; производительность расти не будет, а ведь только для этого мы и производим дифференциацию техпроцесса и концентрацию операций. Итак, в данном случае 3 ≤ q≤ 13

Прикладная формула производительности автоматов последовательного действия принимает вид:

.

.

Расчеты имеют смысл лишь в диапазоне qMIN≤q≤qMAX который всякий раз определяется конкретно.

В формуле необходимо для каждого варианта q подставлять значения длительности обработки на лимитирующей позиции tP(q), получаемые в результате расчетов, выполненных выше (см. табл. 4.2).

Целесообразно влияние простоев учитывать через коэффициенты использования, которые следует задавать в численном виде, с учетом не только собственных, но и неизбежных организационно–технических простоев.

В первом приближении, для неметаллорежущего оборудования, если не имеется более точных данных, можно рекомендовать следующие значения:

| q | 2 – 5 | 6 – 10 | 11 – 15 | 16 – 25 | >25 |

| ηИС | 0,90 | 0,85 | 0,80 | 0,75 | 0,70 |

Реальный график зависимости Qq =f(q) будет иным, чем теоретический, что показано на рис. 4.9.

Автоматы параллельного действия. В автоматах параллельного действия концентрируются одноименные операции дифференцированного технологического процесса, т.е. во всех p позициях выполняются одинаковые или идентичные технологические воздействия (см. рис. 4.7).

Структурно–компоновочные варианты машин параллельного действия показаны на рис. 4.11. Простейшим вариантом является однопозиционная машина p = 1 (рис. 9.11, а).

При более высоких требованиях к производительности приходится применять несколько параллельно работающих машин, выполняющих одни и те же операции (рис.4.11,б). При объединении таких автоматов в одну конструкцию появляется простейший автомат параллельного действия (рис. 9.11, в), который представляет собой группу однопозиционных автоматов, скомпонованных на одной станине. Это позволяет не только сократить занимаемую площадь, но и упростить конструкцию по сравнению с отдельными автоматами. Например, привод получается общий, а число электродвигателей и их суммарная мощность уменьшаются. Вместе с тем отказы на любом из шпинделей вызывают простои всех остальных, чего нет в отдельных однопозиционных автоматах.

Более удобным с точки зрения обслуживания является автомат с расположением рабочих шпинделей по окружности (рис. 9.11, г) как более компактный. Однако при ручной загрузке полуавтомат нельзя запустить, пока все заготовки не будут сменены. С этой точки зрения более приемлемой является схема на рис. 9.11, д. Здесь автомат или полуавтомат имеет центральный распределительный вал с равномерным вращением, а блок шпинделей остается неподвижным.

|

|

| Рис. 4.11. Структурно–компоновочные варианты машин параллельного действия | Рис. 4.12. Зависимость производительности Q машин параллельного действия от числа изделий p |

При вращении распределительного вала, на котором закреплены кулачки всех механизмов, циклы обработки на всех шпинделях смещаются по фазе. Иными словами, если на одном шпинделе происходит загрузка, то на втором в это время – зажим заготовки, на третьем – обработка и т.д.

Неудобство такой схемы заключается в том, что при ручной загрузке – выгрузке рабочий вынужден ходить вокруг станка одновременно с вращением распределительного вала, так как зона загрузки — выгрузки меняется, следуя вращению кулачка. При автоматической загрузке по той же самой причине станки практически невозможно встраивать в автоматическую линию. Производительность автоматов параллельного действия, построенных по всем трем указанным схемам (рис. 4.11, в – д), остается практически постоянной.

Важным этапом в развитии машин параллельного действия явилось появление конструкций, в которых первоначально распределительный вал остановлен и превращен в систему неподвижных путевых копиров, а круглому столу было задано вращение в противоположном направлении (рис. 4.11, е). Обработка деталей в этом случае производится при непрерывном вращении стола. Такие автоматы получили название роторных и нашли широкое применение в самых различных отраслях производства.

При большом количестве позиций расположение их по окружности становится невыгодным из–за незанятого пространства в центре. В этих случаях применяется конвейерная схема компоновки (рис. 4.11, ж).

Роторный принцип работы дает возможность производить загрузку и съем обрабатываемых деталей всегда в одной зоне, что позволяет легко встраивать автоматы в линию, а при ручной загрузке обеспечивать максимальную простоту и удобства. Таким образом, применение роторных автоматов особенно эффективно при обработке, контроле, сборке мелких деталей простой конфигурации круглого или прямоугольного сечений, с короткими рабочими циклами, высокой частотой загрузки и выгрузки заготовок.

Роторные и конвейерные машины – это машины с непрерывным транспортированием изделий, однако с дискретным технологическим воздействием на изделия,

Функционирование автоматов последовательного и параллельного действия протекает по-разному. Так, если в автоматах последовательного действия длительность рабочего цикла совпадает с интервалом выпуска Т = ТВ, то в автоматах параллельного действия за период рабочего цикла (для роторной машины, например, равный одному обороту ротора) выпускается р изделий и Т= ТВр.

Соответственно иной вид имеют и формулы производительности в зависимости от числа позиций. Здесь tP = const по параметру р и tX = const по параметру р, а собственные внецикловые потери растут с числом позиций:

.

.

Здесь, как и ранее, имеем собственные потери по вине общих механизмов tC0 и механизмов одной позиции (tC1).

Производительность машин параллельного действия

.

.

Зависимость QP = f(p) носит асимптотический характер; при пропорциональном росте номинальной (цикловой) производительности.

Заштрихованная область на рис. 4.12 характеризует потери производительности из–за технических простоев. Таким образом, по сравнению с р однопозиционными машинами, выполняющими те же операции длительностью tP (см. рис. 4.11, б), машины параллельного действия в производительности проигрывают из–за связанных простоев, но выигрывают в суммарной конструктивной сложности и стоимости, занимаемой площади, трудоемкости обслуживания и т.п.

Автоматы последовательно–параллельного действия. В машинах последовательно–параллельного (смешанного) действия концентрируются и разноименные, и одноименные операции. Машина имеет параллельных потоков обработки (р = 2, 3 ...), в каждом из которых имеется q последовательных позиций, на которых дифференцирован технологический процесс, а также выполняются совмещенные холостые ходы цикла (загрузка, съем и т.д.). Поэтому машины последовательно–параллельного действия с р•q позициями являются наиболее общим случаем многопозиционных машин, а предыдущие типы – частными. Так, при р = 1 мы имеем машину последовательного действия, при q =1–машину параллельного действия.

Рис. 4.13. Схемы вариантов машин последовательно–параллельного действия

По схеме последовательно–параллельного действия создаются наиболее сложные по конструкции и производительные автоматы, и все многопоточные автоматические линии.

На рис. 4,13 показаны схемы различных вариантов автоматов и линий параллельно–последовательного действия,

На схеме (рис. 4.13, a) представлена система из p параллельных потоков с линейно расположенными последовательными позициями. По такой схеме строят автоматические линии с жесткой связью, когда после каждого шага транспортера две или несколько деталей последовательно перемещаются на очередные позиции для обработки.

По схеме (рис. 4.13, б) работают автоматы параллельно–последовательного действия с расположением рабочих позиций по окружности.

Автоматические линии последовательно–параллельного действия можно строить по двум основным вариантам:

1) линии из автоматов параллельного действия, соединенных последовательно; если это автоматы роторного типа, автоматические линии также называются роторными;

2) линии из многошпиндельных автоматов последовательного действия, соединенных параллельно.

На рис. 4.13,в изображена схема автоматической линии из роторных автоматов, связанных между собой транспортными роторами. В каждом роторе параллельно (со смещением по фазе) обрабатываются пять деталей, На каждом из роторов выполняется одна операция; детали, перемещаясь последовательно с одного ротора в другой, постепенно проходят весь процесс обработки. На рис. 9.13, г представлена схема автоматической линии, состоящая из многошпиндельных автоматов последовательного действия, работающих параллельно.

Закономерности изменения производительности машин последовательно–параллельного действия в зависимости от числа позиций наиболее сложны. При варьировании числом позиций на длительность рабочего цикла влияет только изменение числа последовательных позиций q. Число параллельных потоков р определяет число единиц изделий, выдаваемых за цикл. В итоге формула производительности машины последовательно–параллельного действия имеет вид:

.

.

Графики зависимости производительности машин последовательно–параллельного действия от числа позиций приведены на рис. 4.14.

Диаграмма производительности показывает, что и здесь имеется максимум производительности при определенном значении qОПТ. При этом чем больше число параллельных потоков, тем выше производительность и ниже значение qОПТ.

Автоматы и автоматические линии последовательно–параллельного действия обладают наиболее высоким потенциалом производительности. Однако большое количество сблокированных механизмов, устройств и инструментов обусловливает высокие внецикловые потери. Поэтому чем сложнее автомат (выше значения р и q), тем выше требования к надежности работы механизмов и устройств, стойкости и стабильности инструментов, уровню системы эксплуатации.

Реальные расчеты производительности автоматов последовательно–параллельного действия следует проводить по тем же правилам, что и для автоматов последовательного действия.

Рис. 4.14. Зависимость производительности Q машин последовательно–параллельного действия от числа позиций q

Области применения. Выбор типа автомата, как и числа позиций, является сложной многофакторной задачей, которая не всегда может быть формализована. Выскажем лишь некоторые общие соображения.

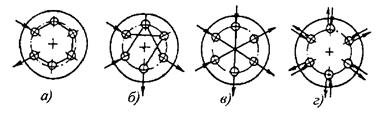

Прежде всего, необходимо видеть все возможные варианты построения автоматов. Так, шестипозиционный автомат с расположением позиций по окружности можно реализовать по четырем структурно–компоновочным схемам (рис. 4.15):

а) как автомат последовательного действия (см. рис. 4.15,а) q=6; p=1

б) как двухпоточный автомат последовательно–параллельного действия (см. рис. 4.15, б) q=3; p=2

в) как трехпоточный автомат последовательно–параллельного действия (см. рис. 4.15, в) q=2; р = 3;

г) как автомат параллельного действия (см. рис. 4.15,г)

q=1; р=6.

С увеличением общего числа позиций число вариантов растет.

Рис. 4.15. Вариантность шестипозиционных машин

При анализе возможных вариантов следует обращаться к сложившимся традициям, к которым всегда следует относиться уважительно.

Так, в машиностроении автоматы последовательного действия традиционно применяются при обработке резанием (многошпиндельные токарные автоматы, многопозиционные агрегатные станки и т.п.), а также в сборочных и других процессах, где относительно велика длительность технологического воздействия и высок эффект дифференциации и концентрации операций. Компоновка позиций определяется во многом удобством межоперационного транспортирования: для относительно мелких изделий и небольшого числа позиций предпочтительнее расположение позиций по окружности; для крупногабаритных изделий, особенно при большом числе позиций – в линию. Машины последовательного непрерывного действия для термообработки имеют, как правило, линейную компоновку.

В качестве примера на рис. 4.16 показана конструктивная схема термической печи для обработки полупроводниковых пластин. Технологическая часть находится в корпусе 10 и имеет нагревательное устройство 3 и кварцевую оболочку 4.

Транспортирующее устройство содержит кассеты загрузки и выгрузки 1, шлюзовые устройства 9 с поворотными платформами 7, уплотняющими рабочий объем, перегрузочные лотки 8, фотодиод 2, манипулятор 11 н кварцевый лоток 5 со шлифованной дорожкой для перемещения кремниевых пластин 6 с отверстиями для подачи газа.

Эта конструкция интересна с двух позиций. Во-первых, здесь не инструментальная, а аппаратная обработка, рабочие позиции представляют стационарные зоны с различным уровнем температур. Во–вторых, загрузка и выгрузка пластин дискретны, а технологическое воздействие непрерывное.

Тем не менее, данная схема полностью укладывается во все концепции автоматов последовательного действия.

Машины параллельного действия строятся, прежде всего, для кратковременных операций, дифференциация которых не принесет значительного выигрыша в производительности, при высоких требованиях к ней. Наибольшее распространение получили в настоящее время роторные машины: в машиностроении – при выполнении операций штамповки, вытяжки, сборки простых изделий, контроля и т.д.; в пищевой промышленности – при производстве напитков на операциях заливки жидкости, герметизации емкостей, наклеивания этикеток; в парфюмерной и медицинской промышленности – при производстве туб, ампул, шприцев и т.п.

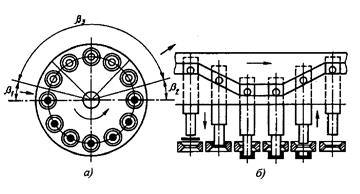

На рис. 4.17,а показана схема роторной машины для штамповки и развертка ее рабочей зоны (рис. 4.17, б).

При вращении рабочего ротора в позиции, оснащенные инструментальными блоками, заготовки поступают на ходу посредством транспортного ротора, заталкивателя или вручную. Затем на ходу в той же зоне β1 происходит быстрый подвод инструмента; после этого – технологическое перемещение (штамповка, вытяжка и т.д.), а в зоне β2 – отвод инструмента. При прохождении зоны β3 инструментальный блок находится уже в раскрытом, исходном положении. За это время производятся съем готового изделия, свободный пробег (в это время может производиться осмотр инструмента, его замена, очистка и т.д.) и загрузка новой заготовки.

Таким образом, орудия обработки (инструментальные блоки) перемещаются непрерывно по окружности и многократно дискретным образом воздействуют на обрабатываемые объекты, которые перемещаются по окружности с той же транспортной скоростью и вступают однократно в контакт с орудиями обработки.

Автоматы и автоматические линии последовательно–параллельного действия применяются при длительных по времени технологических операциях и высоких требованиях к производительности. Так, линии из многопозиционных автоматов, работающих параллельно (см. рис. 4.13), типичны для кондитерской промышленности, например на операциях завертки карамели, конфет и т.д. Линии с независимыми параллельными потоками широко распространены в металлообработке, линии со связанными потоками – при термообработке.

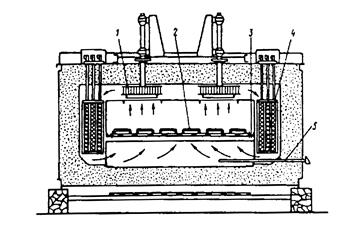

На рис. 4.18 приведена конструктивная схема – поперечный разрез многопоточного термического агрегата непрерывного действия.

Печь разделена на пять секций, в каждой из которых под воздействием вентиляторов 1 циркулирует нагреваемый нагревателями 4 воздух, температура которого измеряется термопарой 5 и автоматически поддерживается на заданном уровне. Таким образом, изделия 2, размещенные на транспортной сетке 3, находятся постоянно в потоке воздуха заданной температуры. Печь имеет устройства, позволяющие равномерно и быстро нагревать изделия до заданной температуры и регулировать эту температуру, равномерно охлаждать изделия, автоматически поддерживать установленную температуру, контролировать заданную температуру, механически транспортировать изделия через всю печь и изменять скорость транспортировки.

Печь состоит из передней, средних и задней секций, зоны охлаждения, стола разгрузки, калорифера с нагревателями и сетки. По длине печь имеет зоны нагрева, выдержки, медленного и быстрого охлаждения. Проходя через зоны нагрева и выдержки, изделия равномерно нагреваются и поступают в зону медленного охлаждения, а затем в зону быстрого охлаждения, где остывают.

|

|

| Рис. 4.18. Поперечный разрез конвейерной печи | Рис.4.19. Структурные схемы типового оборудования для завершающих операций изготовления цветных кинеско |

Факторы, определяющие выбор вида технологического оборудования:

1) тип изделий, их габариты и все требования качества и т.п.;

2) виды и длительность технологического воздействия;

3) требуемая производительность; на первое место следует поставить технологические факторы.

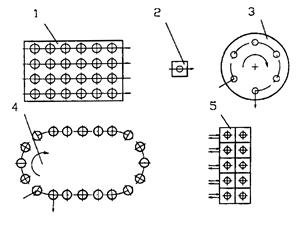

В качестве примера на рис. 4.19 приведены структурные схемы типового оборудования для завершающих операций производства цветного кинескопа (см. рис. 4.1):

1 – склейка конуса с экраном производится в шестипоточной линейной печи последовательно–параллельного непрерывного действия; 2 – контроль герметичности шва – на однопозиционной установке дискретного действия; 3 — заварка электронной оптики — на автомате последовательного дискретного действия с расположением позиций по окружности; 4— откачка и герметизация приборов – на конвейерной линии параллельного действия; 5 – тренировка и контроль–на стационарных стендах, действующих параллельно.

Общая тенденция – при любых масштабах выпуска следует иметь минимальное количество задействованного технологического оборудования.

Дата: 2019-02-25, просмотров: 933.