Для выявления недостатков относительно установившейся на предприятии системы управления качеством был проведен опрос среди 100 сотрудников службы качества и руководителей структурных подразделений. В результате проведенного опроса была определена 100 % эффективность системы менеджмента качества на предприятии. Так, только 50 % из опрошенных сотрудников в достаточной мере удовлетворены сложившейся системой.

Рис.2.3.1. Оценка сложившейся системы управления качеством в РИЗ «КАМАЗ» (%)

Так, только 50 % из опрошенных сотрудников в достаточной мере удовлетворены сложившейся системой. 35% опрошенных сотрудников не удовлетворены сложившейся системой качества.

Для оценки факторов, способствующие, снижению системы управления уровня качества респондентам задавался вопрос.

Рис. 2.3.2. Факторы, влияющие на качество снижению системы управления (%)

Таким образом, по результатам опроса респонденты отметили, что на предприятии слабо действует экологическая политика, хотя в РИЗ «КАМАЗ» с 2011 года документирована экологическая политика на основании требований МС ИСО 14001:2015 Система управления окружающей средой. Вторым фактором, препятствующим реализации системы менеджмента качества, является слабый уровень управления сотрудниками. Стоит отметить, что на предприятии сформирована эффективная система обучения и стимулирования персонала, однако на некоторых уровнях управления она не оказывает должного эффекта. В связи с чем на предприятии еще остается значительная часть неквалифицированных сотрудников, которые не могут пройти процесс обучения в новых условиях работы, что соответственно негативно сказывается на процесс управления качеством.

Без квалифицированных кадров ни одна организация не сможет достичь своих целей. Хорошая организация стремится максимально эффективно использовать потенциал своих работников, создавая все условия для наиболее полной отдачи сотрудников на работе и для интенсивного развития их потенциала.

Повышение квалификации на предприятии - непрерывный процесс, который может заключаться как в новых концепциях, так и в стандартных подходах.

Наиболее важным инструментом, обеспечивающим стабильность компании и повышение ее конкурентоспособности, является профессиональная подготовка персонала в соответствии с текущими и перспективными требованиями ее внешней и внутренней среды.

Недостаток знаний и навыков приводит к низкому качеству результатов труда, повышению расхода ресурсов, низкой производительности, снижению конкурентоспособности продукции и предприятия, снижению мотивации и повышению уровня стрессовых ситуаций, повышению опасности работы, загрязнению окружающей среды.

Мотивация к качественному труду является одной из главных проблем менеджмента качества в целом для любого предприятия. Особенно остро это проблема стоит перед российскими предприятиями, где персонал, за редким исключением, не вовлечен в процессы управления и улучшения качества. Структура факторов мотивации : a) Внешние мотивы (стабильная работа, контрактные условия, зарплата (размер), премии (бонусы), карьера как способ улучшения материального положения, штрафы.

b)Внутренние мотивы (оценка коллег, оценка руководства, самовыражение, стремление к ответственности, радость от результатов работы, гордость за принадлежность к фирме, работа в команде).

c) Социально – страховые мотивы (страхование от несчастных случаев на производстве и профзаболеваний, страхование больничных, выходное пособие, пенсионное обеспечение) [8, c. 133].

Отлаженная на предприятии система повышения квалификации позволяет расширить систему социальной работы и мотивации работников, снизить текучесть кадров, повысить интерес к трудовой деятельности в данной организации, конкретизировать перспективу личного развития.

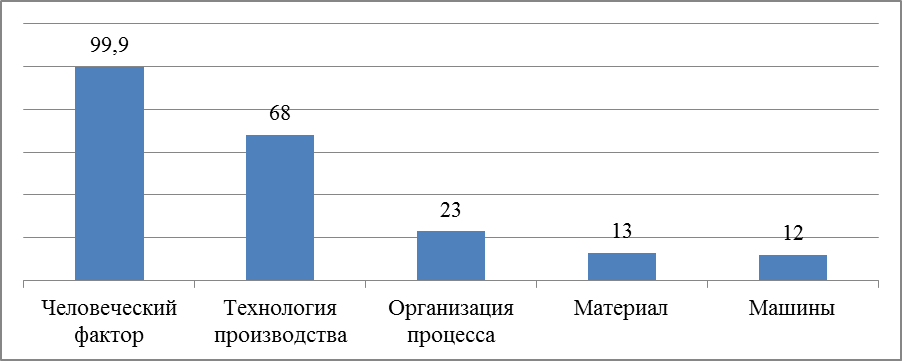

Проанализируем основные причины появления дефектов продукции. Все имеющиеся причины появления отступлений от технической документации были разделены на 5 категорий: человеческий фактор, материал, машины, организация процесса и технология производства. Для наглядности используем диаграмму Паретто.

Рис. 2.3.3.Диаграмма Паретто

Из диаграммы видно, что причинами первого уровня являются человеческий фактор, технология производства и организация процесса.

Таблица 2.3.1.

Частоты возникновения причин несоответствия по причине человеческого фактора

| Причина | Частота |

| Некачественное выполнение | 51 |

| От зажимного приспособления при механической обработке якоря остается следы | 14 |

| Некачественная подготовка поверхности шлифовального круга | 13 |

| Ошибка токаря | 3 |

| Отклонение от чертежа при изготовлении статора необмотанного | 1 |

| Перепутанные маршрутные паспорта | 1 |

| Занижение прошло при устранении вмятин на конце вала | 1 |

| Ошибка программы при нарезании резьбы при станке ЧПУ | 3 |

| Устранение биения коллектора после ремонта | 2 |

Появление данной причины вызвано некачественным исполнением. Для того чтобы исключить эту причину рабочим следует более внимательно следить за своей работой, соблюдать технологию и нормы.

Таблица 2.3.2.

Частоты возникновения причин несоответствия по технологии производства

| Причина | Частота |

| Отработка технологии | 4 |

| Невозможность укладки изоляции и бандажа согласно БД с данными габаритами коллектора | 21 |

| Выкрашивание хрома при изготовлении фаски | 17 |

| Устранение дефекта покрытия | 6 |

Данная причина чаще всего возникает по причине использования другого или некачественного материала, для того чтобы исключить причину необходимо закупать материалы в необходимом количестве.

Таблица 2.3.3.

Частоты возникновения причин несоответствия при причине ограничения процесса закупки

| Причина | Частота |

| Не производятся нитки | 1 |

| Нет провода в наличии у поставщиков | 13 |

| Восстановление производства | 3 |

| Нецелесообразность закупок трубок ТВ-50 | 5 |

| Отсутствие материала | 1 |

| Отсутствие провода | 4 |

Появление данной причины вызвано тем, что коммерческий отдел не имел другой возможности организовать закупку материала и тем, что восстановление технологий требует временных и умственных ресурсов. Для того, чтобы исключить эту причину следует выбирать более добросовестных поставщиков и закупать запланированное количество материала.

К причинам второго уровня относятся, причины приведены в таблице 2.3.4.

Таблица 2.3.4.

Частоты возникновения причин несоответствие из- за материала

| Причина | Частота |

| Использование задела склада | 17 |

| Нестабильная усадка материала в зависимости от партии | 3 |

Для того чтобы исключить причину, представленную в таблице 2.3.4, следует более внимательно относиться к подготовке производства, своевременной закупке материалов и комплектующих, а также производить изделия в соответствии с планом, чтобы не было большого объема заделов на складе.

Таблица 2.3.5.

Частоты возникновения причин несоответствия из- за оборудования

| Причина | Частота |

| Износ приспособления для рихтовки | 2 |

| Износ направляющих в зоне расположения знаков | 1 |

| Сбой в настройке станка | 6 |

Появление данной причины вызвано в первую очередь чрезмерным износ оборудования и нарушением правил его эксплуатации и обслуживания. Для того чтобы исключить данную причину следует проводить ремонтные работы в соответствии с графиком ППР и по возможности заменить изношенное оборудование.

Таким образом, в результате проведенного исследования нами были выявлены следующие недостатки:

– нарушения качества продукции и услуг не фиксируются должным образом в отчетах;

– чрезмерный износ оборудования и нарушение правил его эксплуатации и обслуживания;

– высокий уровень брака и нужно стремиться к полному соответствию продукции технической документации;

– низкий уровень квалифицированных сотрудников;

– не происходит достаточной мотивации персонала;

– слабая экологическая политика в сфере качества.

Дата: 2019-02-25, просмотров: 318.