| Класс РАО | Объемная b-активность, Бк/л (Ки/л) | Объемная a-активность, Бк/л (Ки/л) |

| Высокоактивные отходы | >3,7.1010 (1,0) | >3,7.108 (1,0.10-2) |

| Среднеактивные отходы | 3,7.105-3,7.109 (от –1,0.10-5 до 1,0) | 3,7.104-3,7.108 (от 1,0.10-6 до 1,0.10-2) |

| Низкоактивные отходы | <3,7.105 (1,0.10-5) | <3,7.104 (1,0.10-6) |

На долю низкоактивных отходов приходится до 95%, среднеактивных – 4,4% и высокоактивных – 0,6% от суммарного объема жидких РАО (табл. 2.5.9).

Таблица 2.5.9

Удельный объем ВАО, САО и НАО, образующихся в процессе

переработки ОЯТ ВВЭР-400 и БН, м3/т

| ОЯТ реактора | Класс отходов | Усредненная величина удельного объема |

| ВВЭР | ВАО | 13 |

| САО | 78 | |

| НАО | 1875 | |

| БН | ВАО | 31 |

| САО | 59 | |

| НАО | 1552 |

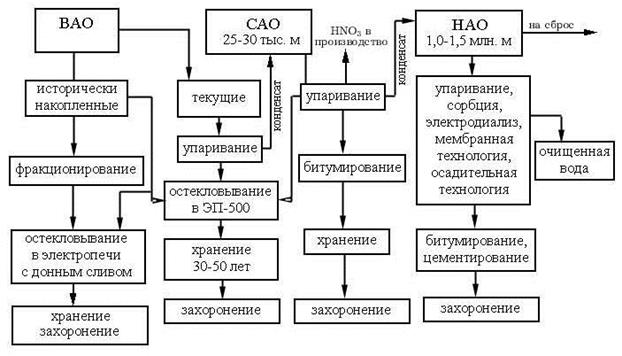

В соответствии с разработанной программой на ПО “Маяк” предусмотрено включение радионуклидов в прочные твердые инертные матрицы, пригодные для длительного хранения и окончательного захоронения отходов. Общая принципиальная схема обращения с жидкими РАО состоит их трех технологических цепочек, предназначенных для переработки ВАО, САО и НАО (рис. 2.5.20).

Рис. 2.5.20. Схема обращения с жидкими РАО на ПО “Маяк”

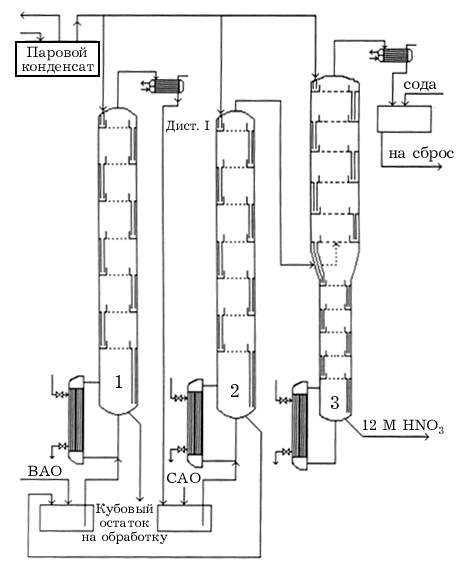

Узел упаривания рафинатов I цикла, образующихся при переработке ОЯТ ВВЭР-440, был сдан в эксплуатацию на ПО “Маяк” в 1979 г. (рис. 2.5.21). Как видно из рис. 2.5.21, в узле упаривания установлены два выпарных аппарата с тарельчатыми сепараторами и ректификационная колонна, которые орошаются водой (конденсатом греющего пара) для очистки дистиллятов и регенерируемой кислоты от аэрозолей, содержащих радионуклиды. Упаривание осуществляется при пониженном давлении, равном примерно 400 мм рт. ст. Понижение давления способствует большей коррозионной стойкости конструкционных материалов. Уже на первой стадии упаривания достигаются высокие коэффициенты очистки дистиллята: 1,5.104, в том числе 6,5.104 от Cs и Ce и 1,7.103 от Ru. Этот дистиллят смешивается с САО и поступает на вторую стадию упаривания во второй выпарной аппарат. Дистиллят из второго аппарата направляется в колонну, из которой выходит азотная кислота с концентрацией 12 М. Суммарный коэффициент очистки регенерированной кислоты от радионуклидов – 2,3.106. Кубовый остаток из первого выпарного аппарата направляют на последующую обработку путем остекловывания.

Для отверждения ВАО был разработан процесс остекловывания, и в 1987 г. на ПО “Маяк” был сдан в эксплуатацию цех остекловывания. Все вновь образующиеся ВАО упаривают, кубовые остатки направляют в стекловарочную печь с прямым электронагревом (в керамический плавитель), а конденсат от упаривания смешивают с САО. Цех производства фосфатного стекла имеет производительность 500 л/час по исходному раствору, содержащему около двух десятков элементов (130-260 г/л) с активностью в пределах 20-50 Ки/л. После модернизации цеха с 1991 по 1997 гг. было остекловано 11000 м3 ВАО и получено 2200 т фосфатного стекла общей активностью 285.106 Ки или удельной активностью 130 Ки/кг.

1 – выпарной аппарат ВАО, 2 – выпарной аппарат САО, 3 – колонна для регенерации HNO3

Рис. 2.5.21. Узел упаривания рафинатов I цикла на ПО “Маяк”

Исторически накопленные ВАО из-за более сложного состава, наличия взвесей и осадков требуют проведения подготовки и обработки перед остекловыванием. Только небольшая часть этих ВАО, полученных, в основном, в ходе выполнения оборонных программ (~1100 м3, или 20,5.106 Ки к 1996 г.), была остеклована. Удельная активность полученных стеклоблоков составляла 200-500 Ки/л.

Дальнейшие шаги в области отверждения ВАО связаны с созданием индукционного плавителя с холодным тиглем и разработкой процесса и оборудования для производства минералоподобных матриц.

Опытно-промышленная установка с индукционным плавителем уже смонтирована на ПО “Маяк”.

САО упаривают, конденсат смешивают с НАО, а кубовые остатки битумируют. Выбор способа концентрирования НАО зависит от их состава и технико-экономических характеристик процессов обработки (рис. 2.5.20).

Параллельно с существующей на РТ-1 практикой остекловывания ВАО без их предварительного разделения уже в течение нескольких лет разрабатывается альтернативный способ обращения с ВАО. В основе этого способа лежат различные подходы к обращению с опасными радиотоксичными компонентами ВАО и с менее опасной балластной массой:

отделение долгоживущих радионуклидов от «балластной» массы ВАО, концентрирование радионуклидов в небольшом объеме с последующим отверждением их либо путем остекловывания, либо путем включения в более стойкие матрицы типа синрока и, наконец, захоронение продуктов отверждения в геологические могильники;

отверждение оставшейся балластной массы, например, с помощью цементирования и направление продукта отверждения на захоронение в приповерхностные могильники.

Считая метод фракционирования ВАО эффективным с технико-экономической и экологической точек зрения, поскольку он позволяет перевести значительную часть ВАО в класс САО и существенно уменьшить объем ВАО, ряд российских институтов предложил несколько способов выделения Cs, Sr, An, РЗЭ, Tc, а также остаточных количеств U, Pu и Np из первоначально образующихся ВАО.

Среди последних разработок, достигших уровня полупромышленных и промышленных испытаний на ПО “Маяк”, можно упомянуть следующие:

извлечение Cs и Sr из ВАО

сорбционным методом на неорганических цианоферратных сорбентах с брутто формулой  , где Ме2 – Ni, Cu или Zn,

, где Ме2 – Ni, Cu или Zn,

экстракционным способом при помощи экстрагентов различных классов (краунэфиров, хлорированного дикарболлида кобальта);

экстракционное извлечение актиноидов, РЗЭ и технеция при помощи фосфиноксидов с различными радикальными группами, бидентатных экстрагентов типа диоксидов дифосфинов и карбамоилфосфиноксидов, а также при помощи твердых экстрагентов, содержащих до 50% фосфиноксидов в макропористой матрице,

комплексная переработка ВАО при помощи универсального экстрагента, составленного из дикарболлида кобальта, дифенил-дибутилкарбамоил фосфиноксида и фосфорилированного полиэтиленгликоля в специальном разбавителе, позволяющего извлекать Cs, Sr, РЗЭ и An из азотнокислой среды.

В результате успешных испытаний на ПО “Маяк” разработанных способов фракционирования ВАО в 1996 г. была сдана в эксплуатацию первая очередь установки УЭ-35. На первой линии УЭ-35 селективно извлекают Cs и Sr дикарболлидом кобальта. Уже переработано 400 м3 ВАО и получены концентраты Cs и Sr суммарной активностью 14 МКи. Концентраты Cs и Sr были остеклованы, что позволило увеличить удельную активность стеклопродукта до 550 Ки/кг, то есть в 4 раза выше по сравнению с активностью фосфатных стекол, полученных из ВАО без фракционирования.

Для второй линии УЭ-35, предназначенной для глубокого извлечения Tc, An и РЗЭ, рассматриваются три уже успешно проверенных процесса:

извлечение An, Tc и РЗЭ с помощью разнорадикальных фосфиноксидов из рафинатов, возникших после экстракции Cs и Sr, дикарболлидом кобальта, с помощью разнорадикальных фосфиноксидов;

извлечение этих нуклидов из ВАО с помощью модифицированного TRUEX-процесса;

фракционирование ВАО при помощи упомянутого выше универсального экстрагента.

Японский завод в Токаи-Мура

Первый японский небольшой завод, расположенный в Токаи-Мура, TRP (Tokai Reprocessing Plant) был построен к 1977 г. Однако официально он был сдан в эксплуатацию в январе 1981 г. Более трех лет потребовалось фирме PNC (Power Reactor and Nuclear Fuel Development Corporation), которая является владельцем завода, для решения проблем, обнаружившихся в ходе горячих испытаний. Эти проблемы были связаны с коррозией и, как следствие, с протечками выпарного аппарата в узле регенерации азотной кислоты. В начале 80-х гг. PNC продолжала сталкиваться с проблемами коррозии оборудования: аппаратов-растворителей и аппаратов в узлах упаривания продуктов и отходов. Поэтому фирме пришлось уделить большое внимание изучению поведения различных конструкционных материалов (нержавеющих сталей различных марок и титановых сплавов) для выбора наиболее стойких в тех или иных технологических условиях.

К 1989 г. на заводе TRP дважды был заменен выпарной аппарат в узле регенерации HNO3, изготовленный из нержавеющей стали. В 1989 г. был установлен такой аппарат из титанового сплава.

Выпарной аппарат в узле упаривания плутониевого раствора также был изготовлен из титанового сплава в 1988 г. и установлен на заводе в 1989 г.

Результаты коррозионных испытаний позволили PNC сделать следующие выводы:

- нержавеющая сталь марки 304L устойчива в среде азотной кислоты с концентрацией от 2 до 9 М при температуре не выше 60 °С и может быть использована для изготовления труб и компонентов оборудования завода в подобных условиях,

- нержавеющая сталь марки 310 устойчива в 3 М HNO3 при температуре кипения и рекомендована для использования в аппарате-растворителе,

- нержавеющая сталь марки 316L подходит для баков хранения высокоактивных отходов и оборудования узла осветления раствора топлива,

- в узле газоочистки из отделения резки-растворения ОЯТ рекомендовано использовать для изготовления оборудования нержавеющие стали с высоким содержанием Cr и Мо.

Кроме борьбы с коррозией оборудования PNC пришлось проводить еще ряд усовершенствований и замен деталей оборудования для вывода завода на устойчивый режим работы. Например, был установлен второй фильтр в узле осветления, для того чтобы продублировать систему и не останавливать работу в случае промывки фильтра и замены фильтрующих элементов. В настоящее время завод устойчиво работает с производительностью ~ 90 т/год при проектной производительности 210 т/год. К марту 1997 г. на заводе было переработано 936 т ОЯТ, включая 5 т смешанного уран-плутониевого топлива реактора ATR “Fugen”.

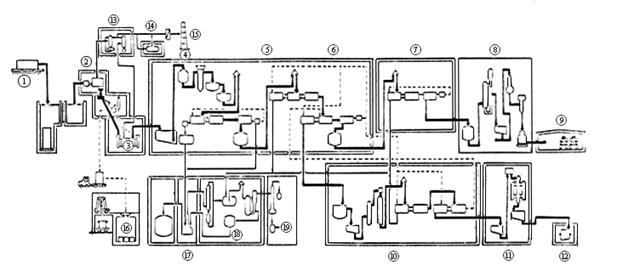

Проект технологической схемы завода и основного оборудования был выполнен французской фирмой SGN (Saint-Gobain Techniques Nouvelles) (рис. 2.5.22). Как видно из рис. 2.5.22, завод имеет несколько отделений, где выполняются следующие операции:

- прием и хранение топлива,

- резка-выщелачивание,

- осветление раствора с помощью фильтрации,

- экстракционное отделение с двумя последовательными циклами совместной экстракции урана и плутония и разделением их во втором цикле,

- аффинажный цикл очистки урана,

- аффинажный цикл очистки плутония,

- силикагелевая доочистка уранового продукта, концентрирование и денитрация,

- концентрирование плутониевого продукта,

- концентрирование ВАО,

- узел регенерации азотной кислоты,

- узел газоочистки.

Образующиеся на TRP жидкие средне- и низкоактивные отходы, шламы и концентраты из выпарных аппаратов отверждают по бельгийской технологии битумированием. Процессу битумирования предшествует подготовка растворов, которая зависит от их состава. Подготовка предусматривает:

- нейтрализацию растворов гидроксидом натрия, в результате чего образуется осадок гидроксидов металлов,

- обработку растворов BaSO4, если нужно соосадить стронций,

- введение в раствор Ni2Fe(CN)6 для извлечения цезия.

После окончательной корректировки рН отходов их непрерывно подают в экструдер-испаритель вместе с ожиженным битумом. Вода испаряется со скоростью около 200 л/час, а остающиеся соли гомогенно диспергируются в битумной матрице. Образующийся продукт затаривается в двухсотлитровые бочки.

1 – прием и хранение ОЯТ, 2 – резка ОЯТ, 3 – растворение ОЯТ, 4 – осветление раствора, 5 – I цикл экстракции, 6 – II цикл экстракции, 7 – цикл очистки уранового продукта, 8 – процессы концентрирования и денитрации уранового продукта, 9 – хранение уранового продукта, 10 – процессы очистки плутониевого реэкстракта (разделение во II цикле), 11 – процесс концентрирования плутониевого продукта, 12 – хранение плутониевого продукта, 13 – газоочистка, 14 – хранение сбросных газов, 15 – главная труба выбросов газовых отходов, 16 – хранилище твердых отходов, 17 – концентрирование ВАО, 18 – регенерация кислоты, 19 – в процесс

Рис. 2.5.22. Технологическая схема завода в Токаи-Мура

Высокоактивные отходы с добавками других жидких отходов (рис. 2.5.23) поступают на операцию упаривания и извлечения азотной кислоты. Выпарной аппарат был спроектирован и изготовлен во Франции из хромоникелевой стали с добавками ниобия. Этот аппарат находился в рабочем режиме в течение 59400 часов, после чего стали проявляться некоторые признаки коррозионного повреждения*). Диаметр греющей части выпарного аппарата – 3 м, высота аппарата вместе с башенной частью – 5 м.

За период эксплуатации выпарного аппарата было упарено 13000 м3 РАО и получено 830 м3 концентрата ВАО. Этот концентрат направляли в баки на хранение. В 1995 г. после ввода в эксплуатацию в Токаи установки для остекловывания TVF (Tokai Vitrification Facility) концентрат ВАО из баков хранения стали передавать на остекловывание.

Рис. 2.5.23. Диаграмма процесса концентрирования ВАО на заводе TRP

Переработка ОЯТ в Индии

Особенностью ядерно-энергетической политики Индии является ориентация на собственные энергетические ресурсы и развитие двух замкнутых топливных циклов: уранового и ториевого. Ториевому топливному циклу в перспективе будет уделяться большее внимание, учитывая большие запасы монацитового песка в Индии. Ядерно-энергетическая программа выполняется в три стадии:

Стадия I: использование природного урана в PHWR и слегка обогащенного урана в BWR.

Стадия II: использование выделенного при переработке ОЯТ PHWR и BWR, плутония в РБН и, возможно, в PHWR и BWR, а также установка ториевого топлива в бланкетной зоне для наработки 233U.

Стадия III: использование 233U-топлива и ториевого топлива.

В настоящее время выполняются элементы всех трех стадий. Работают два BWR, 8 PHWR и строятся 4 PHWR; уран-плутониевое карбидное топливо загружено в небольшой реактор РБН, построенный в Калпаккаме вблизи Мадраса (FBTR мощностью 40 МВт). Проектируется РБН мощностью 500 МВт. Экспериментальные сборки ториевого топлива загружены в FBTR, PHWR и в исследовательские реакторы – всего в 5 реакторов. В трех исследовательских реакторах в Тромбее установлены сборки с топливом из сплава 233U-Al.

Ядерно-энергетическая программа Индии предусматривает переработку уранового топлива, смешанного уран-плутониевого топлива и ториевого топлива с последующим рециклом выделенных делящихся радионуклидов. Рассматривается возможность использования плутония как в урановом, так и в ториевом ЯТЦ. Таким образом, плутоний будет служить связующим звеном между двумя ЯТЦ.

Переработка ОЯТ в Индии производится на небольших заводах, расположенных вблизи АЭС, что позволяет исключить большие объемы перевозок ОЯТ по густонаселенной территории Индии.

Первый завод был построен в Тромбее вблизи Бомбея в 1964 г. для переработки топлива исследовательских реакторов и отработки режимов технологических процессов. После реконструкции завода на нем перерабатывается в небольшом масштабе ОЯТ исследовательских реакторов, расположенных здесь же, включая ториевое и смешанное уран-плутониевое топливо.

Второй завод был построен в Тарапуре для переработки ОЯТ реакторов РHWR и BWR. Производительность завода – 100 т/год.

Третий завод был построен с такой же мощностью в Калпаккаме для переработки ОЯТ АЭС, расположенных в Мадрасе и ОЯТ FBTR.

В будущем планируется построить завод средней мощности, 300-350 т/год, для переработки ОЯТ новых АЭС.

Для извлечения 233U из облученного Th при заводах в Тромбее и Калпаккаме построены пилотные установки. В Тромбее строится подобная установка бόльшего масштаба.

В основе технологии переработки ОЯТ лежит водно-экстракционный процесс с использованием в качестве экстрагента ТБФ. При этом урановое топливо перерабатывается с помощью PUREX-процесса, а ториевое – Thorex-процесса.

На заводах в Тарапуре и Калпаккаме предусмотрены следующие операции:

- резка сборок и растворение топлива,

- осветление топливного раствора,

- два цикла совместной экстракции урана и плутония,

- разделение U и Pu путем селективной реэкстракции плутония во втором цикле после его восстановления U4+, стабилизированным гидразином,

- экстракционный аффинажный цикл в урановой ветке,

- экстракционный аффинажный цикл в плутониевой ветке с доочисткой плутониевого продукта на анионите от нептуния.

В Тарапуре построен завод для остекловывания ВАО и битумирования САО – Waste Immobilization Plant (WIP). Процесс остекловывания – полунепрерывный, включающий кальцинацию отходов и затем сплавление со стеклообразующими добавками. Два других завода для иммобилизации отходов строятся в Тромбее и Калпаккаме. Поскольку изучается процесс остекловывания ВАО в керамическом плавителе с джоулевым теплом, то не исключена установка их на новых заводах. Строятся и установки для обработки твердых НАО и для хранения отвержденных ВАО.

Индия последовательно выполняет программу развития ториевого ЯТЦ, который включает все операции от добычи ториевых руд, изготовления топлива, переработки его для извлечения 233U до изготовления топлива из 233U. В 1996 г. был сдан в эксплуатацию небольшой (30 кВт) реактор, названный KAMINI, который работает на топливе из 233U-Al. Как уже упоминалось выше, на экспериментальном уровне Th-топливо и 233U-топливо облучается и в других реакторах, в том числе и в тяжеловодных реакторах. Например, в два PHWR Какрапарской АЭС установлено по 500 кг тория в форме 35 сборок.

Технология извлечения 233U из облученного ториевого топлива основана на модифицированном варианте Thorex-процесса, в котором используется 5%, а не 30% раствор ТБФ, как это было предусмотрено в первоначальном Thorex-процессе. На пилотных установках по переработке ториевого топлива имеется узел дополнительной очистки уранового продукта от дочерних продуктов распада 232U, являющихся жесткими g-излучателями. Проводятся НИОКР по усовершенствованию технологии растворения топлива, изучению поведения 231Pa в процессах, в том числе, и влияние этого нуклида на технологию переработки ВАО, оценивается влияние присутствия 228Th на характеристики ториевого продукта.

В Атомном исследовательском центре в Бхабха оцениваются оба топливных цикла с точки зрения накопления долгоживущих ТУЭ. В Th/233U ЯТЦ количество ТУЭ на несколько порядков меньше, чем в 238U/235U ЯТЦ (табл. 2.5.10). Исходя из этого, для ВАО, образованных в PUREX-процессе, изучаются возможность и способы фракционирования An и продуктов деления 90Sr и 137Cs.

В процессе разработки технологии переработки ОЯТ и извлечения радионуклидов из ВАО изучаются:

- электроокислительный процесс и аппаратура для растворения карбидного топлива,

- возможности электрохроматографического разделения и разрабатывается модель такого процесса,

- экстракционные методы (с ТБФ, TRUEX-процесс) для фракционирования ВАО,

- экстракционная хроматография и мембранные методы с той же целью,

- экстракционные методы в сочетании с электроокислительным способом корректировки валентности, например для извлечения Am.

Для концентрирования НАО и САО применяют различные методы. Жидкие НАО концентрируют упариванием либо выделяют радионуклиды ионообменным способом и методом химического соосаждения, либо обработкой флокулянтами. Ионообменную очистку используют для выделения радионуклидов из НАО и некоторых САО, например, для извлечения 137Cs из НАО применяют гексацианоферрат, импрегнированный в макропористую смолу.

Химическая обработка позволяет получить коэффициенты очистки от 10 до 100. Существенно бόльшие, от 1000 до 10000, коэффициенты очистки достигаются при упаривании НАО в аппаратах термосифонного типа. Успешно используется солнечный нагрев и упаривание без кипения НАО, практически не сопровождающееся выделением радионуклидов.

Таблица 2.5.10

Количество актиноидов в ОЯТ, г/ГВт.год

| Актиноид | LWR* 33 ГВт.сут/т | PHWR(1)* 6,6 ГВТ.сут/т | PHWR(2)* 20 ГВт.сут/т |

| 232U | – | 7,062.10-4 | – |

| 233U | – | 1,412.10-2 | 1,02.106 |

| 234U | 4,05.103 | 7,268.103 | 1,12.105 |

| 235U | 2,2.105 | 4,117.105 | 5,6.103 |

| 236U | 1,09.105 | 1,141.105 | 1,92.102 |

| 238U | 2,55.107 | 1,627.108 | 1,48.10-2 |

| 237Np | 1,1799.104 | 3,929.103 | 1,1 |

| 238Pu | 3,78.103 | 4,863.102 | 4,2.10-2 |

| 239Pu | 1,48.105 | 4,37.105 | 2,9.10-3 |

| 240Pu | 6,021.104 | 1,474.105 | 2,0.10-4 |

| 241Pu | 2,5812.104 | 2,117.104 | 1,2.10-5 |

| 242Pu | 1,322.104 | 5,443.103 | 5,8.10-7 |

| 241Am | 7,992.103 | 5,988.103 | 3,7.10-7 |

| 242mAm | 10,53 | 3,892 | – |

| 243Am | 2,2626.103 | 1,625.102 | – |

| 243Cm | – | 5,96.10-1 | – |

| 245Cm | 21,708 | 1,25.10-1 | – |

| 246Cm | 19,737 | 2,02.10-2 | – |

| 232Th | – | – | 5,2.107 |

| 231Pa | – | 3,691.10-3 | 1,4.102 |

* ОЯТ LWR – после пяти лет охлаждения,

* ОЯТ PHWR(1) – после пяти лет охлаждения, топливо – природный уран,

* ОЯТ PHWR(2) – после 150 суток охлаждения, топливо – 2% 233U+98% 232Th.

*) В октябре 1995 г. была обнаружена небольшая радиоактивность в конденсате греющего пара, что свидетельствовало о наличии дефекта в одном из трех змеевиков, установленных в греющей части выпарного аппарата.

Дата: 2019-02-25, просмотров: 402.