ЧАСТЬ II. СОВРЕМЕННОЕ СОСТОЯНИЕ И ПУТИ

СОВЕРШЕНСТВОВАНИЯ РАДИОХИМИЧЕСКОЙ

ТЕХНОЛОГИИ ВЫДЕЛЕНИЯ И ОЧИСТКИ УРАНА

И ПЛУТОНИЯ

Введение

Радиохимическая переработка отработавшего ядерного топлива (ОЯТ) ядерных реакторов в 90-е годы превратилась в зрелую, надежно работающую отрасль промышленности, комплексно решающую проблемы обращения с ОЯТ в рамках замкнутого ядерного топливного цикла (ЯТЦ) (табл. 2.5.1).

Таблица 2.5.1

Производительность заводов по переработке окисного ОЯТ

энергетических реакторов, т/год

| Завод и страна | Производительность по типу ОЯТ | Состояние |

| оксидное | ||

| UP 2, Франция | 800 | работает |

| UP 3, Франция | 800 | работает |

| Thorp, Великобритания | 900 | работает |

| Токаи, Япония | 90 | работает |

| РТ-1, Россия | 400 | работает |

| PREFRE, Индия | 100 | работает |

| Калпаккам, Индия | 100 | работает |

| Промежуточный итог | 3190 | |

| RRP, Япония | 800 | строится, сдача в эксплуатацию намечена на 2003 г. |

| РТ-2, Россия | 1500 | ориентировочная дата пуска – не определена |

| PREFRE, Индия | 350 | планируется |

| Всего после 2005 г. | 5840 |

Радиохимические заводы Франции UP 2 800 и UP 3, а также завод Великобритании Thorp вместе с построенными в 90-е годы заводами по изготовлению смешанного уран-плутониевого топлива (МОХ) создали реальную техническую базу для осуществления 1-го этапа рецикла выделенных при переработке ОЯТ плутония и урана и, следовательно, для крупномасштабной реализации замкнутого ЯТЦ.

В основе радиохимической технологии переработки окисного топлива энергетических реакторов лежит водно-экстракционный процесс выделения из раствора топлива урана и плутония и их последующей очистки. В процессах выделения и очистки экстрагентом служит раствор трибутилфосфата (ТБФ) в легком углеродном разбавителе. Эта хорошо известная под названием PUREX-процесса технология была разработана еще в 50-х годах для выделения и очистки оружейного плутония из облученных урановых блоков. Однако для применения PUREX-процесса к переработке ОЯТ энергетических реакторов требовались многолетние усилия больших коллективов специалистов в разных странах мира. Необходимость в проведении дополнительных больших объемов НИОКР была вызвана различием качественного и количественного химического состава, а также ядерно-физических характеристик топлива энергетических реакторов и урановых блоков.

Причиной усложнения состава ОЯТ по сравнению с составом урановых блоков является большая глубина выгорания и увеличение продолжительности выдержки ОЯТ перед переработкой. Повышение выгорания от 0,5-1 ГВт.сут/т до 40-50 Гвт.сут/т приводит к увеличению в десятки и сотни раз количества продуктов деления: Zr, Ru, Mo, Tc, РЗЭ и трансурановых элементов: нептуния, плутония, америция, кюрия. Усложняется и радионуклидный состав актиноидов. В ОЯТ с выгоранием ~40 Гвт.сут/т содержится до 10 кг плутония, включающего 6 радионуклидов: 236Pu, 238Pu, 239Pu, 240Pu, 241Pu, 242Pu.

Увеличение продолжительности хранения ОЯТ перед переработкой, способствуя распаду короткоживущих радионуклидов, ведет в то же время к накоплению продуктов распада с жестким g-излучением из цепочек распада актиноидов, например, 228Th (из 232U) наряду с 234Th (из 238U).

Постепенное увеличение количеств смешанного окисного уран-плутониевого топлива (МОХ), вовлекаемого в ЯТЦ легководных реакторов, обуславливает рост содержания плутония в ОЯТ.

Для адаптации PUREX-процесса к переработке ОЯТ легководных реакторов потребовалось:

изучить механизмы экстракции и соэкстракции примесных многовалентных элементов (Ru, Zr, Tc, Np и др.) со сложным химическим поведением и их влияние на операции экстракции/реэкстракции урана и плутония;

оптимизировать режимы проведения операций экстракции/реэкстракции по кислотности, температуре, соотношению потоков фаз, а также редокс-реакций;

построить стенды разного масштаба для испытания технологического оборудования, в том числе цилиндрических и кольцеобразных пульсационных колонн с насадками различных типов;

решить проблемы ядерной и пожаро- и взрывобезопасности, а также коррозионной безопасности;

составить математические модели процессов для облегчения изучения влияния различных факторов на результаты разделения и очистки и их оптимизации.

Завершение этих и многих других НИОКР способствовало созданию современной технологии переработки, которая успешно решает стоящие перед ней задачи обеспечения максимальной полноты выделения урана и плутония из ОЯТ и высокой, вплоть до 107-108, степени очистки целевых компонентов – урана и плутония.

Обеспечение максимальной полноты извлечения целевых компонентов одновременно решает и другие задачи замкнутого ЯТЦ:

способствует увеличению использования энергетического потенциала делящихся материалов при их рециклировании;

способствует увеличению экологической безопасности, так как снижается радиотоксичность радиоактивных отходов (РАО) за счет выделения плутония.

Высокая степень очистки целевых компонентов обеспечивает возможность проведения операций по изготовлению нового топлива для рециклирования контактным способом без использования тяжелой защиты и дистанционного управления, которые не предусмотрены в современных заводах по изготовлению МОХ-топлива.

Однако технология современных радиохимических заводов имеет и недостатки. Фирма BNFL (British Nuclear Fuel Ltd), которой принадлежит завод Thorp, к недостаткам относит:

громоздкость и многостадийность технологического процесса выделения и очистки целевых компонентов;

необходимость сначала переводить ОЯТ из твердой формы в жидкую, а затем снова в твердую;

высокую стоимость переработки;

большое количество отходов разных видов, что требует строительства установок для их переработки путем концентрирования упариванием, сжигания, отверждения, иммобилизации, и это еще больше усложняет и повышает стоимость процесса переработки.

Для того чтобы преодолеть эти недостатки, многие научно-исследовательские институты, научные центры и фирмы работают над созданием технологии переработки следующего поколения. Эти исследования ведутся в двух направлениях:

путем усовершенствования технологии современных заводов,

путем разработки альтернативной технологии.

Поиск новых технологических решений для выделения и очистки целевых компонентов идет с учетом перспективных путей развития ядерной энергетики и современных требований, предъявляемых к ней и ЯТЦ. Из этих требований к технологии переработки непосредственно относятся требования, касающиеся:

сокращения расходов,

минимизации объемов и видов РАО,

минимизации вредного воздействия на окружающую среду,

гарантий безопасности персонала и населения,

соблюдения режима нераспространения ядерных материалов.

Для удовлетворения этих требований и с учетом намечающихся тенденций в развитии ядерной энергетики (повышение выгорания топлива, ожидаемый рост парка реакторов на быстрых нейтронах, использование новых топливных материалов) ученым необходимо искать адекватные технологические решения вопросов переработки ОЯТ. В поиске таких решений, которые могут стать основой радиохимической технологии переработки ОЯТ на заводах следующего поколения, конкурирующей с усовершенствованной технологией PUREX-процесса, специалисты вновь обратили внимание на ряд ранее изучавшихся процессов: кристаллизацию гексагидрата уранилнитрата, неводные высокотемпературные процессы, электрохимические процессы.

Внедрение неводных процессов в промышленную практику, по прогнозам японских специалистов, ожидается не ранее 2015 года. Для реализации этих методов требуется решить вопросы конструкционных материалов, устойчивых в агрессивных средах; конструирования оборудования; оптимизации параметров технологического процесса; разработки способов обращения с солевыми твердыми отходами.

Глава 5 Водно-экстракционная технология переработки

отработавшего ядерного топлива на действующих заводах

Радиохимическая промышленность Франции и Великобритании является тем классическим примером, который демонстрирует систематическое и последовательное развитие радиохимической технологии вместе с развитием атомной промышленности в стране и переходом от военного производства к гражданской ядерной энергетике. Основные этапы развития французской атомной промышленности:

1958 г. – пуск в эксплуатацию завода UP1 в Маркуле для переработки топлива газографитовых реакторов;

1966 г. – пуск в эксплуатацию завода UP 2 на мысе Аг для переработки топлива газографитовых реакторов;

1976 г. – переоборудование завода UP 2 с целью переработки на нем и ОЯТ реакторов PWR с производительностью 400 т/год;

1981 г. – принятие решения о строительстве на мысе Аг завода UP 3 для переработки ОЯТ легководных реакторов из Европы и Японии;

1987 г. – перевод технологии завода UP 2 полностью на переработку ОЯТ легководных реакторов с производительностью 400 т/год;

1989 г. – окончание строительства завода UP 3;

1990 г. – пуск в эксплуатацию завода UP 3 с производительностью 800 т/год;

1994 г. – окончание первой фазы реконструкции завода UP 2 с целью увеличения его производительности до 800 т/год;

1997 г. – прекращение переработки топлива газографитовых реакторов на заводе UP1 в Маркуле.

Современное состояние и уровень развития радиохимической технологии переработки отработавшего ядерного топлива энергетических реакторов отражают те технологии, которые приняты на действующих крупных радиохимических заводах: UP 3 и UP 2 800 (Франция) и Thorp (Великобритания), сданных в эксплуатацию в 90-х годах. В основе технологии выделения и очистки целевых компонентов на этих заводах, так же как и на строящихся заводах, лежит трехцикличный PUREX-процесс.

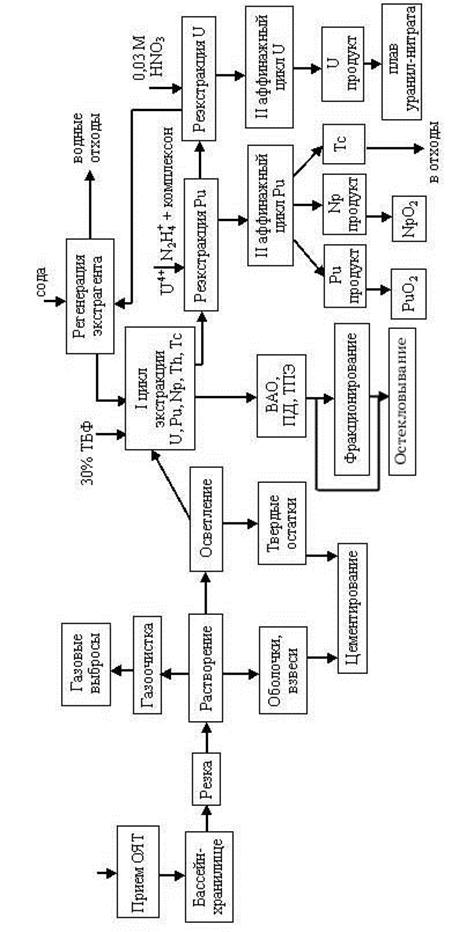

Структурно каждый завод состоит из нескольких отделений:

отделение приема и хранения ОЯТ,

отделение подготовки ОЯТ к переработке,

отделение резки-растворения и подготовки раствора топлива к экстракционной переработке,

отделение экстракционной очистки урана и плутония от продуктов деления и разделения между собой (I цикл PUREX-процесса),

аффинажные отделения для окончательной очистки уранового и плутониевого продуктов,

отделения концентрирования уранового и плутониевого продуктов и их денитрации или оксалатного осаждения с прокаливанием,

разнообразные установки для обработки газообразных, жидких и твердых РАО.

Несмотря на структурное сходство заводов в целом, их технологии не тождественны и отличаются структурой и конкретными условиями проведения отдельных операций.

Завод UP 3

По проекту завод UP 3 включал следующие отделения:

- отделение Т1 для подготовки ОЯТ к экстракционной очистке;

- отделение Т2 для экстракции U и Pu из исходного раствора и их разделения (I цикл PUREX-процесса), а также узлы концентрирования рафината I цикла;

- отделение Т3 очистки уранового реэкстракта первого цикла (2 цикла экстракции);

- отделениеТ4 очистки плутониевого реэкстракта I цикла (2 цикла экстракции) и получения PuO2;

- отделение Т5 - хранилище уранового продукта (уранилнитрата);

- отделение Т7 - остекловывание высокоактивных отходов;

- отделение BS1 - хранилище плутониевого продукта (PuO2);

- отделение EDS - обработка отходов и хранение отвержденных отходов.

В настоящее время урановый и плутониевый реэкстракты I цикла экстракции очищают только в одном аффинажном цикле. От использования вторых аффинажных циклов в отделениях Т3 и Т4 отказались, поскольку уже после одного аффинажного цикла коэффициенты очистки уранового и плутониевого продуктов достигают требуемых величин (табл. 2.5.3).

В отделении Т1 имеется две линии обработки ОЯТ. Аналогичное отделение на заводе UP 2 (R1) имеет только одну линию.

Последовательность операций подготовки топлива к экстракционной очистке поясняет рис. 2.5.3, из которого видно, что сборки ОЯТ режут в горизонтальном положении, а растворение осуществляется непрерывным способом во вращающемся кольцеобразном аппарате-растворителе.

Исходный раствор перед осветлением направляют на отгонку иода из раствора под действием потока NОх. Здесь осуществляется газожидкостной противоток. Отогнанный иод направляют в систему газоочистки. Осветление раствора проводят путем центрифугирования.

1 – подъемный механизм, 2 – камера подачи топлива в узел резки, 3 – разрезаемая сборка, 4 – камера резки, 5 – аппарат-растворитель, 6 – аппарат для обмывки оболочек, 7 – аппараты для обмывки хвостовиков сборок, 8 – конденсор, 9 – колонна для поглощения NOx, 10 – щелочной скруббер, 11 – высокоэффективные фильтры НЕРА, 12 – фильтр для улавливания иода, 13 – десорбер иода, 14 – скруббер для удаления пыли.

Рис. 2.5.3. Отделение резки - выщелачивания

После осветления исходный раствор, содержащий 250 г/л урана, 2-5 г/л плутония и 3 М HNO3, поступает на операцию экстракции в I цикл PUREX-процесса. Структура I цикла и последовательность операций в нем была составлена после тщательного изучения экстракционного поведения и механизмов экстракции и соэкстракции U, Pu, Zr, Np, Tc.

Использование математических моделей процессов экстракции - промывки - реэкстракции, разработанных на основании результатов фундаментальных исследований и проверенных в пилотных испытаниях, позволило установить, что при повышении кислотности раствора до 5-6 М HNO3 и умеренном увеличении скорости потока коэффициент очистки экстракта от Тс на стадии промывки может быть увеличен в 10 раз (с 3 до 30).

Благодаря этому концентрация Тс в экстракте снижается до такого низкого уровня, который уже не оказывает отрицательного каталитического влияния на окисление гидразина и U(4+) на стадии восстановительной реэкстракции плутония. Положительный эффект от вымывания Тс из экстракта проявляется также в снижении возможности образования взрывоопасной азотистоводородной кислоты и газообразования, что упрощает определение размеров пульсационной колонны на стадии разделения U и Pu.

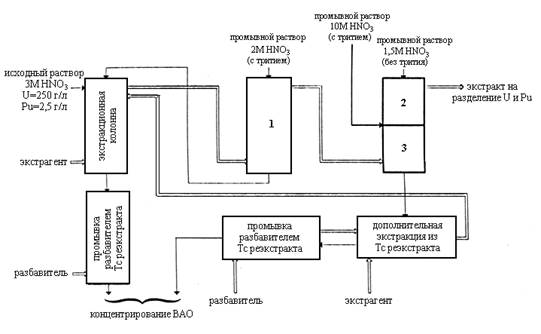

Для того чтобы гарантировать стабильность выполнения операции восстановительной реэкстракции Pu и снизить количество технеция, следующего в экстракте вместе с ураном, плутонием и нептунием в узел их разделения, было решено установить специальную колонну для реэкстракции технеция в I цикле (рис. 2.5.4). Таким образом, I цикл экстракции включает следующие операции:

- экстракцию U и Pu в кольцевой пульсационной колонне, которая сопровождается соэкстракцией Tc, Np и частично Zr в виде технеций-циркониевого комплекса;

- промывку экстракта 2M HNO3 от Zr и основной массы продуктов деления, осуществляемую в отдельной пульсационной колонне;

- очистку экстракта от Тс и Т путем раздельной подачи в пульсационную колонну 10М HNO3 и 1,5М HNO3 с целью достижения концентрации вымывающей Тс кислоты ~ 5,2 М;

- промывку рафината, содержащего основную массу продуктов деления, разбавителем для удаления следов экстрагента, которые могут отрицательно повлиять на безопасность последующей операции упаривания ВАО;

- дополнительную промывку экстрагентом технециевого реэкстракта и его промывку разбавителем.

При этом в кольцевых пульсационных колоннах выполняются не только операции основной экстракции, промывки экстракта от продуктов деления, Т и Тс, но и промывка рафината ВАО разбавителем. Дополнительные экстракция и промывка Тс растворов разбавителем осуществляются в смесителях-отстойниках.

1 – колонна для промывки экстракта 2М HNO3, неочищенной от трития, для удаления Zr и продуктов деления, 2 – секция колонны для очистки экстракта от трития путем подачи свежей, не содержащей трития, 1,5М HNO3, 3 – секция колонны для очистки экстракта от Тс путем подачи в колонну 10М HNO3, неочищенной от трития

Рис. 2.5.4. Первый цикл экстракции: очистка экстракта от технеция и трития

Экстракт U и Pu, содержащий также около 80% Np от его исходного количества в растворе топлива, после очистки от Тс и Т поступает на операцию реэкстракции плутония при восстановлении его раствором U(IV), стабилизированного гидразином.

На заводе UP 3 восстановительную реэкстракцию проводят в батарее смесителей-отстойников, которые одновременно выполняют функцию плутониевого барьера.

Некоторые результаты I цикла завода UP 3 представлены в табл. 2.5.3.

Таблица 2.5.3

Коэффициенты очистки и потери U и Pu на I цикле UP 3

| Коэффициент очистки U от 106Ru | >2.104 |

| Коэффициент очистки Pu от 106Ru | >104 |

| Коэффициент очистки U от 137Cs | >108 |

| Коэффициент очистки Pu от 137Cs | >5.107 |

| Коэффициент очистки U от Pu | 106 |

| Концентрация Pu в экстракте U на выходе из “плутониевого барьера” | 1 мкг/л |

| Концентрация U в Pu продукте | <25 мг/л |

| Концентрация U в рафинате ВАО | <5 мг/л* |

| Концентрация Pu в рафинате ВАО | <0,5 мг/л* |

| Концентрация U в рафинате дополнительной экстракции | <5 мг/л* |

| Концентрация Pu в рафинате дополнительной экстракции | <1 мкг/л |

* Концентрация соответствует пределу чувствительности метода определения.

Плутониевое производство

Для успешной и эффективной очистки плутониевого продукта из I цикла экстракции во II цикле экстракции - реэкстракции необходимо преодолеть ряд проблем, главными из которых являются:

1. Риск образования третьей фазы, обусловленный высокой концентрацией плутония и низкой растворимостью комплекса Pu(4+).2ТБФ в изопарафиновом разбавителе - гидрогенезированном тетрапропилене - ТРН. Третья фаза может вызвать гидравлические нарушения в работе колонны. Уточненные данные о растворимости комплекса, а также выбор и четкое соблюдение режимов процесса экстракция - промывка, не допускающие достижения предела растворимости, позволяют избежать этого нежелательного явления.

2. Потери плутония с органической фазой, вызванные образованием комплекса Pu(4+) с продуктом гидролиза и радиолиза ТБФ-дибутилфосфорной кислотой (ДБФ). Этот комплекс экстрагируется с очень высоким коэффициентом распределения. Для преодоления этого явления установлен упомянутый выше “плутониевый барьер” и проводится тщательная очистка рециркулируемого экстрагента. Кроме того, введение в экстракт с остатками Pu дополнительного количества U(4+), который образует подобный комплекс, позволяет реэкстрагировать Pu в водную фазу. Концентрация Pu в экстрагенте остается <<0,2 мг/л.

3. Возможные потери Pu с рафинатом из-за образования Pu(4+) в реакции диспропорционирования Pu(4+), который имеет низкий коэффициент распределения. Для устранения этих потерь были уточнены данные по распределению Pu(4+) и кинетические характеристики процессов.

Оптимизация условий проведения операций экстракция - промывка - реэкстракция на II и III плутониевых циклах, позволившая избежать потерь Pu с водной и органической фазами, связана с выбором восстановителя, кислотности, температуры и соотношения потоков фаз. В табл. 2.5.4 приведены свойства U(IV) и гидроксиламина.

Таблица 2.5.4

Сравнение свойств восстановителей Pu(IV) в плутониевых циклах

| Восстановитель | Преимущества | Недостатки |

| U(IV) | высокая скорость восстановления при обычной температуре и высокой кислотности хорошая эффективность ре- экстракции | при высокой концентрации Pu необходим большой избыток восстановителя из-за его экстрагируемости увеличение содержания урана в экстрагенте |

| Гидроксиламин | продуктами реакции являются инертные газы избыток легко разрушается хорошая устойчивость по отношению к окислению | низкая скорость восстановления при обычной температуре или при высокой кислотности низкая эффективность реэкстракции Pu |

Восстановление Pu при помощи U(4+) может быть недостаточно стабильной операцией из-за окисления U4+), происходящего в органической фазе, поэтому в качестве восстановителя во II и III Pu-циклах был выбран гидроксиламин.

При этом были установлены следующие условия восстановления:

температура выше 35°С,

достаточный избыток гидроксиламина.

Низкая эффективность реэкстракции Pu при восстановлении гидроксиламином объясняется тем, что этот восстановитель действует в водной фазе, и часть Pu, связанная в комплексе с ДБФ, остается недоступной для восстановления.

Результаты очистки плутониевого продукта во II и III циклах представлены в табл. 2.5.5.

Таблица 2.5.5

Характеристики циклов очистки плутониевого продукта на UP 3

| Концентрация Pu в рафинате II цикла | <1 мкг/л |

| Концентрация Pu в экстрагенте II цикла | <1 мкг/л |

| Концентрация Pu в рафинате III цикла | <10 мкг/л |

| Концентрация Pu в экстрагенте III цикла | <1 мкг/л |

| Коэффициент очистки от 106Ru во II цикле | >>50* |

* Коэффициент очистки плутония от 106Ru был достаточно высоким уже после I цикла экстракции, и поэтому остаточная концентрация 106Ru в плутониевом продукте близка к пределу чувствительности метода определения.

Как уже было упомянуто, в настоящее время в плутониквой ветке испоьзуется только один аффинажный цикл. При проектных требованиях к очистке плутониевого продукта от bg-активности < 296 кБк/г Pu, реальный плутониевый продукт после I и одного аффинажного цикла содержал < 37 кБк/г Pu. Раствор нитрата плутония далее при помощи оксалатного осаждения и прокаливания оксалата плутония превращается в PuO2.

Урановое производство

Очистка урана во II урановом цикле экстракции/реэкстракции непосредственно связана с корректировкой валентности нептуния. На заводе UP 3 в I цикле экстракции > 80% нептуния экстрагируется совместно с ураном и плутонием, поскольку в исходном растворе топлива он находится в экстрагируемой форме  .В узле разделения урана и плутония нептуний в виде Np(4+) следует за ураном во II урановый цикл. На стадии упаривания уранового реэкстракта I цикла происходит окисление U(4+) до U(6+), а Np(4+) до Np(5+). Для предотвращения попадания Np(4+) перед межцикловым концентрированием предлагается в раствор ввести окислы азота.

.В узле разделения урана и плутония нептуний в виде Np(4+) следует за ураном во II урановый цикл. На стадии упаривания уранового реэкстракта I цикла происходит окисление U(4+) до U(6+), а Np(4+) до Np(5+). Для предотвращения попадания Np(4+) перед межцикловым концентрированием предлагается в раствор ввести окислы азота.

Поскольку показатели работы завода UP 3 оказались достаточно высокими уже после двух циклов экстракции (табл. 2.5.6), очистку уранового продукта в III цикле не производят.

Таблица 2.5.6

Характеристики урановых циклов UP 3

| Концентрация урана в рафинатах циклов | <5 мг/л* |

| Концентрация урана в экстрагенте после реэкстракции | <5 мг/л* |

| Коэффициент очистки от Np во II цикле | >150 |

| Коэффициент очистки от 106Ru во II цикле | 102-103 |

Завод UP 2 800

Первый этап реконструкции завода UP 2 400 был завершен в 1994 г. вводом в эксплуатацию отделений R1 и R2 с функциями, аналогичными функциям отделений Т1 и Т2 завода UP 3. Отделение остекловывания ВАО Т7 было сдано в эксплуатацию раньше - в 1989 г.

Завод UP 2 800 предназначен для переработки окисного, включая МОХ, топлива французских реакторов PWR. Поэтому в отделении подготовки ОЯТ к экстракционной очистке Т1 установлена только одна линия рубки - выщелачивания, поскольку перерабатывается только один тип топлива, имеющего одинаковые размеры. В отличие от R1 в отделении Т1 завода UP 3 имеется две линии, предназначенные для рубки топлива PWR или BWR, сборки которых различаются размерами.

В отделении R2 осуществляются процесс экстракции Pu и U из исходного раствора в ТБФ и операции промывки экстракта от продуктов деления и трития по аналогии с отделением Т2 завода UP 3. Операция разделения урана и плутония, а также последующая очистка реэкстрактов урана и плутония проводятся в соответствующих узлах старого завода UP 2 400 (МАU и MAPu).

На втором этапе реконструкции завода UP 2 , который, по плану, будет завершен в 2000 г., предполагают провести следующие изменения:

- узел разделения урана и плутония перенести в отделение R2,

- достроить отделение R4 для окончательной очистки плутониевого реэкстракта и конверсии нитрата плутония в PuO2,

- урановый реэкстракт из R2 направлять на окончательную очистку в неиспользуемое оборудование III уранового цикла завода UP 3.

Общая структура I цикла завода UP 2 800 аналогична структуре этого цикла завода UP 3 и включает две операции очистки экстракта сначала от ПД и Zr, а затем от трития и технеция. Операции экстракции, промывки от Zr, T и Tc, а также промывка разбавителем основного рафината осуществляется в кольцевых пульсационных колоннах; дополнительная экстракция из раствора технециевого реэкстракта и его промывка - в смесителях-отстойниках.

Узел разделения урана и плутония на заводе UP 2 800 был модифицирован к сентябрю 1995 г. (рис. 2.5.5). Модификация включала:

- увеличение кислотности и скорости потока на операции отмывки Тс для повышения очистки экстракта от Тс,

- установку дополнительной колонны для экстракции урана из плутониевого реэкстракта,

- промывку разбавителем плутониевого реэкстракта в смесителе-отстойнике.

Экстракт U и Pu, содержащий Np, но очищенный от Тс, поступает в пульсационную колонну для восстановительной реэкстракции плутония. Кольцевая колонна снабжена тарельчатой насадкой. Высота зоны с насадкой составляет 8 м. Нижняя отстойная зона имеет одинаковый диаметр с корпусом колонны, а верхняя зона разделения имеет больший диаметр.

Эффективность разделения pu и U была обеспечена:

- выбором непрерывной органической фазы,

- числом и расположением мест ввода растворов восстановителя – U(IV) в колонну 1ВХ и смеситель-отстойник 1ВХХ.

Рис. 2.5.5. Схема узла восстановительной реэкстракции Pu на заводе UP 2 800 после 1995 г.

Высокая эффективность процесса позволила уменьшить соотношение массы U(4+) и Pu до 2.

Цилиндрическая колонна для дополнительной очистки от урана реэкстракта Pu (1ВS) работает с непрерывной водной фазой.

Высокие показатели узла разделения U и Pu подтверждаются следующими цифрами:

- концентрация Pu в урановом экстракте на выходе их колонны 1ВХ – 100 мкг/л,

- концентрация Pu в урановом экстракте на выходе из “плутониевого барьера” – 1ВХХ - 1 мкг/л,

- концентрация U в Pu-продукте – <25 мг/л,

- коэффициент очистки U от 106Ru > 2.104,

- коэффициент очистки U от 137Cs > 107,

- коэффициент очистки от 99Тс > 30.

Регенерация экстрагента

Эффективность очистки u от Pu зависит в значительной степени от экстрагента, высокое качество которого необходимо поддерживать во всех циклах экстракции. Необходимо отметить, что разбавитель, которым промывают водные потоки, присоединяют к потоку экстрагента на каждой операции, в результате этого из цикла выводится экстрагент с более низкой концентрацией ТБФ. Схема очистки экстрагента на заводах UP 3 и UP 2 800 одинакова и предусматривает следующие операции:

- промывку растворами соды, щелочи, кислоты,

- фильтрацию,

- сушку,

- ректификацию.

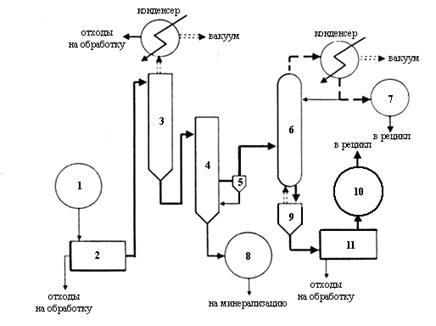

1 – отработанный экстрагент, 2 – промывка для удаления неорганических солей, содержащихся в экстрагенте, 3 – дегидратация дистилляцией при пониженном давлении, 4 – выпарной аппарат, 5 – туманоуловитель, 6 – ректификационная колонна,7 – разбавитель, 8 – остатки, 9 – бойлер, 10 – концентрированный раствор ТБФ,11 – щелочная промывка.

Рис. 2.5.6. Процесс дистилляции экстрагента

Последняя операция производится в тонкопленочном аппарате при пониженном давлении (рис. 2.5.6). Разбавитель из ректификационной колонны направляется на промывку водных потоков (рафината I цикла, плутониевого реэкстракта и др.).

В выпарном аппарате отделяется 95% экстрагента, а 5% остатков передается на переработку путем спекания с известью. В остатках находится ТБФ (> 90%) и тяжелые продукты его разложения. В ректификационной колонне чистый разбавитель отделяется от концентрированного (> 80%) раствора ТБФ.

Подготовка плутония и урана к рециклированию

Как уже было упомянуто в начале этого раздела, конечными продуктами заводов UP 3 и UP 2 являются PuO2 и раствор уранилнитрата. Оба продукта предназначены для рециклирования в PWR. PuO2 перевозится на заводы по изготовлению смешанного уран-плутониевого топлива (Melox или Cadarache).

Поскольку часть PuO2 может оказаться на длительном хранении на территории заводов UP 2 и UP 3 предусмотрена очистка плутония от дочернего америция. Для этой цели на заводе UP 3 построена специальная установка. Очистка Pu от Am требует проведения растворения оксида плутония. Этот процесс был разработан и построен аппарат-растворитель, использующий принцип окислительного растворения с использованием электрогенерируемого Ag(II). Механизм реакции окисления поясняет схема (рис. 2.5.7).

В этом процессе Pu(4+) окисляется на поверхности оксида до форм  и

и  , которые хорошо растворимы в HNO3. Условия растворения в аппарате:

, которые хорошо растворимы в HNO3. Условия растворения в аппарате:

- температура - 30±10°С;

- кислотность - от 4 М до 6 М HNO3;

- концентрация AgNO3 - от 0,05М до 0,1 М.

1 кг PuO2 в аппарате растворяется в течение 4-х часов при силе тока 80 А.

Метод окислительного растворения применим также для извлечения Pu из золы, образующейся при сжигании отходов.

Рис. 2.5.7. Электрохимическое окисление PuO2

В 1995 г. на мысе Аг была построена установка UCD (Unite Centralisée Déches Alpha), целью которой является извлечение Pu из всех отходов, доставляемых , в том числе, и с заводов по производству МОХ-топлива (Melox и Cadarache).

Отделение Am от Pu производится при помощи экстракционной очистки с раствором ТБФ.

Повторное использование урана, выделенного при переработке ОЯТ, было продемонстрировано на нескольких АЭС Франции. EdF рассматривает выделенный уран в качестве дополнительного сырья и готовится к его использованию. Уже построена промышленная установка TU5 в Пьерлатте, способная превращать нитрат уранила в оксид с производительностью 2000 т/год. Выделены средства на строительство установки для изготовления топлива из этого урана. Рассматриваются возможности строительства установок для превращения UO2 в UF6 и его дообогащения. Однако, следует отметить, что рециклирование выделенного при переработке ОЯТ энергетических реакторов урана представляет собой трудную радиохимическую проблему, которая до сих пор нигде за рубежом еще не решена.

CSD - V

500 кг

28000 ТБк

140 ТБк

1750 Вт

14000 Гр/час

90 кг

нержавеющая сталь

Полученная информация, по мнению специалистов фирмы SGN, достаточна, чтобы гарантировать надежность и безопасность хранения и захоронения отходов в этих канистрах.

В феврале 1997 г. на мысе Аг вступила в строй установка UCD (Centralized Alpha Waste Unit), предназначенная для извлечения плутония из различных технологических отходов, образующихся на заводах UP 2, UP 3, Melox и на установках в Кадараше, и возврата Pu на завод UP 2 800. Среди этих отходов: зола от сжигания, пыль от фильтров, металлические компоненты оборудования, пластики и др. Извлечение Pu из этих отходов позволяет перевести их в категорию, подходящую для приповерхностного захоронения. Извлечение Pu и других a-нуклидов осуществляют различными способами с использованием подходящих химических реагентов, в том числе азотной кислотой, содержащей электрогенерируемый Ag2+ . Полученные растворы собирают в приемный бак, и после определения содержания делящихся материалов в обедненном растворе его направляют в узел экстракционной очистки для извлечения урана и плутония. В этом узле установлены три пульсационные колонны. Плутониевый реэкстракт направляют в отделение очистки плутония (в аффинажный плутониевый узел) завода UP 2 800, а рафинат после извлечения из него серебра поступает на установку STE-3, построенную на площадке Аг для выделения радионуклидов методом соосаждения из жидких отходов, относящихся к категории А и В. Производительность установки – 17 м3/час, а коэффициенты очистки достигают:

для общей a-активности – 1000,

для общей b- и g-активности – 50,

для рутения ~ 6-30,

для стронция ~ 100,

для цезия ~ 100.

Радионуклиды соосаждаются на сложном по составу осадке: стронций – на сульфате бария, цезий – на гексацианоферрате никеля, рутений – на сульфате кобальта и др.

Лабораторные отходы, загрязненные a-нуклидами, очищают путем соосаждения радионуклидов с осадком гидроксида железа, образующимся после введения раствора Fe3+ и соды. Осадок от жидкости отделяют ультрафильтрацией. Жидкость после контроля направляют в сбросы, а осадок растворяют в азотной кислоте, и полученный раствор передают на операцию остекловывания.

Для сокращения количества твердых отходов категории A, подлежащих удалению в приповерхностные могильники,COGEMA в 1996 г. начала выполнять четырехлетнюю программу NGD (французский акроним New Waste Management). Этой программой предусмотрено:

тщательная сортировка отходов и отделение неактивных отходов от радиоактивных путем сооружения специальных линий контроля бочек с отходами отдельно для каждого типа радиоактивности,

деление рабочих помещений на зоны, характеризующиеся разной активностью образующихся отходов,

сокращение объемов горючих отходов путем сжигания,

плавление металлических отходов,

прессование твердых отходов.

На юге Франции строится завод для сжигания твердых отходов с производительностью 3500 т/год и жидких отходов – с производительностью 1500 т/год. Кроме сжигания на этом заводе предусматривается операция плавления металлических отходов категории А с производительностью 4500 т/год. Этот завод должен достичь проектной производительности в 2000 г.

Программа NGD позволит сократить объемы отходов категории А на 25% путем сортировки и выделения неактивных отходов и почти на 60% – путем сжигания и прессования.

Общая схема обработки РАО, объединяющая различные установки, представлена на рис. 2.5.11.

Контроль морской воды в районе трубы сбросов заводов UP 2 и UP 3, проведенный независимыми экспертами, в том числе и из организации Green Piece, а также контроль других объектов окружающей среды показал, что выбросы и сбросы радиоактивности с установок, расположенных на мысе Аг, ниже установленных предельно допустимых значений.

Радиохимический завод PT-1

Первая очередь завода РТ-1 на предприятии “Маяк”, расположенном в

г. Озерске Челябинской обл., была сдана в эксплуатацию в 1976 г. с производительностью 60-70 т/год. К 1988 г. в результате завершения строительства второй и третьей очередей завода его производительность по ОЯТ ВВЭР-440 была увеличена до 400 т/год. До настоящего времени на РТ-1 для переработки поступало ОЯТ из 14 ВВЭР-440: из Финляндии (АЭС “Ловииса” – 2 блока), Венгрии (4 блока АЭС “Пакш”), Украины (2 блока Южно-Украинской АЭС), с Кольской АЭС (4 блока), Ново-Воронежской АЭС (2 блока). Кроме ОЯТ ВВЭР-440 на заводе PT-1 перерабатывается топливо транспортных и исследовательских реакторов (более 20 установок) и ОЯТ реакторов БН-600 Белоярской АЭС и БН-350 Шевченковской АЭС (Казахстан) (рис. 2.5.17).

Для того чтобы перерабатывать близкое по составу и обогащению топливо, на PT-1 построены три независимые технологические цепочки, на которых выполняются однотипные операции.

Общая схема переработки ОЯТ приведена на рис. 2.5.17. ОЯТ хранится в бассейне при реакторах не менее 3 лет, а затем перевозится в хранилище ТВС при PT-1. Из хранилища ТВС извлекают за концевики захватами, комплектуют в вертикальном контейнере и передают в отделение подготовки и резки. Сначала сборки фиксируют в кантователе и передают на установку отрезки концевиков. Отрезку производят в горизонтальном положении под слоем воды двумя электроконтактными дисковыми пилами. Этот способ отрезки обеспечивает ровный срез и позволяет предотвратить выделение газов и аэрозолей. После отрезки концевиков активные части сборок сушат, расплющивают для повышения эффективности операции резки и режут в агрегате резки периодического действия двумя вертикальными пресс-формами. Шаг подачи ТВС под ножи может регулироваться.

Как правило, сборки режут на кусочки длиной 30 мм. Резку проводят в токе воздуха для поддержания температурного режима резки в диапазоне температур 45-70 °С и предотвращения возгорания конструкционного материала. Смесь частиц UO2 и конструкционного материала через тракт загрузки ссыпается в аппарат-растворитель периодического действия кольцевого типа.

Требования ядерной безопасности при растворении ОЯТ соблюдаются благодаря ядерно-безопасной геометрии аппарата-растворителя и ограничению массы загружаемого топлива. Растворение ОЯТ проводится в 8-10 Моль/л HNO3 с рефлаксом азотной кислоты. Продолжительность растворения в кипящей HNO3 ~ 2 часа. В процессе растворения контролируется объем раствора, температура, плотность раствора, давление в аппарате, расход воздуха и полнота извлечения топлива в раствор. Нерастворимые остатки, содержащие до 0,009% урана и до 0,06% плутония от их исходного количества в ТВС, вместе с конструкционным материалом после передачи раствора на операцию осветления подвергаются контрольному растворению, промываются и удаляются из аппарата-растворителя пневмоимпульсом.

Раствор топлива содержит до 1 г/л высокодисперсных частиц с размерами от 0,2 до 5 мкм. В состав взвесей входит графит, кремниевая кислота, продукты коррозии и по мере возрастания выгорания топлива (выше 20 ГВт.сут/т) увеличивается доля продуктов деления. Наличие взвесей в растворе препятствует нормальному протеканию последующего экстракционного процесса из-за образования на границе раздела органической и водной фаз большого количества “медуз” – сгустков стабилизированных взвесями эмульсий. Удаляют взвеси из раствора на операции его осветления, проводимой с помощью фильтрации обработанного флокулянтами раствора с использованием непосредственно в процессе фильтрации дополнительного вещества – перлита. Узел осветления оборудован фильтром периодичесского действия. В качестве фильтрующих перегородок используют металлокерамические патроны, содержащие спрессованные порошки из нержавеющей стали (размер пор 40-50 мкм) или титана (размер пор 7-20 мкм). В осветленных таким образом растворах содержание взвесей снижается примерно в 200 раз. Восстановление его фильтрующей способности после очередного фильтроцикла проводят гидроударом и при необходимости с помощью химической регенерации.

Извлечение урана, плутония и нептуния из раствора топлива, их разделение и очистку проводят при помощи водно-экстракционной технологии. Экстрагентом служит 30% раствор ТБФ в легком н-парафиновом деароматизированном разбавителе РЭД-1. Для основных целевых продуктов – U и Pu – предусмотрено по два экстракционных цикла. Операции экстракции, промывки и реэкстракции проводят в аппаратах типа смеситель-отстойник во всех экстракционных циклах.

На первом цикле в экстракт переходят U, Pu, Np, Th, и Tc, а в рафинате остается основная масса ТПЭ и продуктов деления. После комбинированной промывки экстракт направляют на восстановительную реэкстракцию плутония, проводимую азотнокислым раствором, содержащим U4+, гидразин и комплексон. Вместе с Pu реэкстрагируются Th, Np и Tc. Реэкстракцию урана проводят 0,03 Моль/л раствором HNO3 при температуре 60 °С.

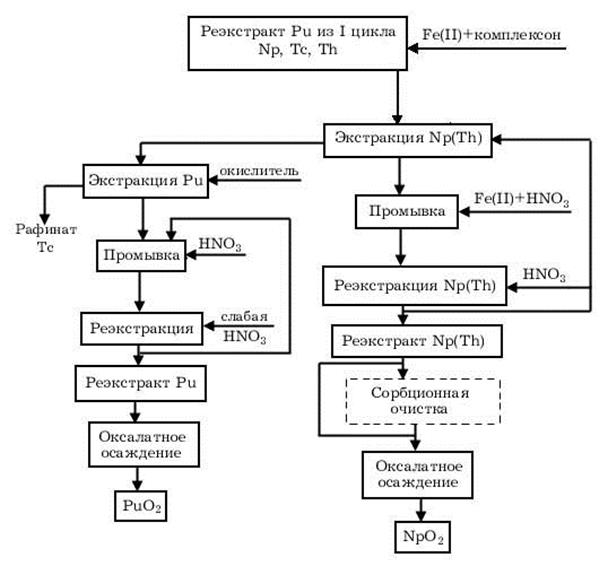

Реэкстракт плутония и нептуния, содержащий 6-8 г/л Pu и 150-200 мг/л Np, а также реэкстракт урана с концентрацией 90 г/л поступают в соответствующие аффинажные циклы (рис. 2.5.18 и 2.5.19). Экстрагент регенерируют при помощи промывки раствором карбоната натрия при повышенной температуре (~ 60°С). После промывки экстрагент фильтруют и возвращают вновь в экстракционный цикл.

Разделение Pu и Np и окончательную очистку их от U и примесей других элементов на аффинажном цикле проводят следующим образом:

- стабилизируют в реэкстракте 1 цикла Np в четырехвалентном состоянии, а Pu в трехвалентном состоянии, добавляя в раствор Fe2+ и комплексон,

- экстрагируют Np и Th, оставляя в водной фазе Pu и Tc,

- реэкстрагируют Np из экстракта и путем оксалатного осаждения и прокаливания осадка получают продукт NpO2; при необходимости перед осаждением проводят анионообменную очистку Np от Th,

- обрабатывают водный раствор с Pu для переведения его из трех- в четырехвалентное состояние в процессе экстракции,

- проводят цикл экстракции, промывки экстракта и реэкстракции плутония,

- очищенный реэкстракт плутония с концентрацией 20-25 г/л через операцию оксалатного осаждения переводят в диоксид плутония (рис. 2.5.18).

Рис. 2.5.18. Аффинажный цикл плутония на заводе PT-1

Основная часть NpO2 и PuO2 направляется на склад для хранения, часть NpO2 идет на производство 238Pu, а небольшая часть PuO2 – на изготовление опытных ТВС с МОХ-топливом для реакторов на быстрых нейтронах.

Реэкстракт урана из I цикла без упаривания поступает в аффинажный цикл (рис. 2.5.19).

В очищенном в аффинажном цикле растворе уранилнитрата содержание 235U доводится до 2-2,4% путем добавления на экстракцию обогащенного урана из линии переработки ОЯТ транспортных и исследовательских реакторов. В форме плава гексагидрата уранилнитрата урановый продукт направляют на изготовление топлива для РБМК.

Рис. 2.5.19. Аффинажный цикл урана на заводе PT-1

Суммарный коэффициент очистки урана после двух циклов экстракции составляет:

- от плутония – 3.106,

- от продуктов деления – (1,0-1,5).107, в том числе:

- от цезия – 1,5.107,

- от рутения – 6.106,

- от РЗЭ – 7.107,

- от технеция – > 130.

Потери урана, плутония и нептуния с рафинатами и промывными растворами составляют, соответственно, 0,01, 0,025 и 0,5% от исходного количества в ОЯТ. Анализ распределения различных радионуклидов по рафинатам и реэкстрактам завода РT-1 показал, что очистка урана, плутония и нептуния лимитируется не продуктами деления, а дочерними продуктами распада Am, Cm, включая 228Th, 234Th, 233Pa и др.

В будущем рассматривается вариант адаптации завода PT-1 к переработке ОЯТ ВВЭР-1000. Для этой цели предполагают создать специальную линию разделки ТВС с производительностью 400 т/год. В составе готовой продукции, возможно, будут помимо традиционных для радиохимических заводов продуктов, производить нептуниевые и технециевые пэлы, а также Am-U-Pu твэлы, что позволит сжигать в реакторах наиболее опасные радионуклиды.

Переработка отходов на РТ-1

Переработка ОЯТ на каждом заводе сопровождается образованием многотоннажных жидких отходов, в состав которых входят рафинаты, маточники, кубовые остатки, промывные растворы, конденсаты систем охлаждения и газоочистки, трапные воды и др. Схема обращения с жидкими РАО определяется степенью их загрязнения радионуклидами и солевым составом. По принятым в России нормам радиационной безопасности НРБ-76/87/96 жидкие РАО подразделяются на низкоактивные, среднеактивные и высокоактивные (табл. 2.5.8).

Таблица 2.5.8

Японский завод в Токаи-Мура

Первый японский небольшой завод, расположенный в Токаи-Мура, TRP (Tokai Reprocessing Plant) был построен к 1977 г. Однако официально он был сдан в эксплуатацию в январе 1981 г. Более трех лет потребовалось фирме PNC (Power Reactor and Nuclear Fuel Development Corporation), которая является владельцем завода, для решения проблем, обнаружившихся в ходе горячих испытаний. Эти проблемы были связаны с коррозией и, как следствие, с протечками выпарного аппарата в узле регенерации азотной кислоты. В начале 80-х гг. PNC продолжала сталкиваться с проблемами коррозии оборудования: аппаратов-растворителей и аппаратов в узлах упаривания продуктов и отходов. Поэтому фирме пришлось уделить большое внимание изучению поведения различных конструкционных материалов (нержавеющих сталей различных марок и титановых сплавов) для выбора наиболее стойких в тех или иных технологических условиях.

К 1989 г. на заводе TRP дважды был заменен выпарной аппарат в узле регенерации HNO3, изготовленный из нержавеющей стали. В 1989 г. был установлен такой аппарат из титанового сплава.

Выпарной аппарат в узле упаривания плутониевого раствора также был изготовлен из титанового сплава в 1988 г. и установлен на заводе в 1989 г.

Результаты коррозионных испытаний позволили PNC сделать следующие выводы:

- нержавеющая сталь марки 304L устойчива в среде азотной кислоты с концентрацией от 2 до 9 М при температуре не выше 60 °С и может быть использована для изготовления труб и компонентов оборудования завода в подобных условиях,

- нержавеющая сталь марки 310 устойчива в 3 М HNO3 при температуре кипения и рекомендована для использования в аппарате-растворителе,

- нержавеющая сталь марки 316L подходит для баков хранения высокоактивных отходов и оборудования узла осветления раствора топлива,

- в узле газоочистки из отделения резки-растворения ОЯТ рекомендовано использовать для изготовления оборудования нержавеющие стали с высоким содержанием Cr и Мо.

Кроме борьбы с коррозией оборудования PNC пришлось проводить еще ряд усовершенствований и замен деталей оборудования для вывода завода на устойчивый режим работы. Например, был установлен второй фильтр в узле осветления, для того чтобы продублировать систему и не останавливать работу в случае промывки фильтра и замены фильтрующих элементов. В настоящее время завод устойчиво работает с производительностью ~ 90 т/год при проектной производительности 210 т/год. К марту 1997 г. на заводе было переработано 936 т ОЯТ, включая 5 т смешанного уран-плутониевого топлива реактора ATR “Fugen”.

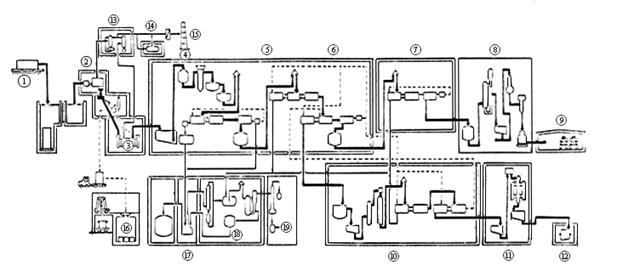

Проект технологической схемы завода и основного оборудования был выполнен французской фирмой SGN (Saint-Gobain Techniques Nouvelles) (рис. 2.5.22). Как видно из рис. 2.5.22, завод имеет несколько отделений, где выполняются следующие операции:

- прием и хранение топлива,

- резка-выщелачивание,

- осветление раствора с помощью фильтрации,

- экстракционное отделение с двумя последовательными циклами совместной экстракции урана и плутония и разделением их во втором цикле,

- аффинажный цикл очистки урана,

- аффинажный цикл очистки плутония,

- силикагелевая доочистка уранового продукта, концентрирование и денитрация,

- концентрирование плутониевого продукта,

- концентрирование ВАО,

- узел регенерации азотной кислоты,

- узел газоочистки.

Образующиеся на TRP жидкие средне- и низкоактивные отходы, шламы и концентраты из выпарных аппаратов отверждают по бельгийской технологии битумированием. Процессу битумирования предшествует подготовка растворов, которая зависит от их состава. Подготовка предусматривает:

- нейтрализацию растворов гидроксидом натрия, в результате чего образуется осадок гидроксидов металлов,

- обработку растворов BaSO4, если нужно соосадить стронций,

- введение в раствор Ni2Fe(CN)6 для извлечения цезия.

После окончательной корректировки рН отходов их непрерывно подают в экструдер-испаритель вместе с ожиженным битумом. Вода испаряется со скоростью около 200 л/час, а остающиеся соли гомогенно диспергируются в битумной матрице. Образующийся продукт затаривается в двухсотлитровые бочки.

1 – прием и хранение ОЯТ, 2 – резка ОЯТ, 3 – растворение ОЯТ, 4 – осветление раствора, 5 – I цикл экстракции, 6 – II цикл экстракции, 7 – цикл очистки уранового продукта, 8 – процессы концентрирования и денитрации уранового продукта, 9 – хранение уранового продукта, 10 – процессы очистки плутониевого реэкстракта (разделение во II цикле), 11 – процесс концентрирования плутониевого продукта, 12 – хранение плутониевого продукта, 13 – газоочистка, 14 – хранение сбросных газов, 15 – главная труба выбросов газовых отходов, 16 – хранилище твердых отходов, 17 – концентрирование ВАО, 18 – регенерация кислоты, 19 – в процесс

Рис. 2.5.22. Технологическая схема завода в Токаи-Мура

Высокоактивные отходы с добавками других жидких отходов (рис. 2.5.23) поступают на операцию упаривания и извлечения азотной кислоты. Выпарной аппарат был спроектирован и изготовлен во Франции из хромоникелевой стали с добавками ниобия. Этот аппарат находился в рабочем режиме в течение 59400 часов, после чего стали проявляться некоторые признаки коррозионного повреждения*). Диаметр греющей части выпарного аппарата – 3 м, высота аппарата вместе с башенной частью – 5 м.

За период эксплуатации выпарного аппарата было упарено 13000 м3 РАО и получено 830 м3 концентрата ВАО. Этот концентрат направляли в баки на хранение. В 1995 г. после ввода в эксплуатацию в Токаи установки для остекловывания TVF (Tokai Vitrification Facility) концентрат ВАО из баков хранения стали передавать на остекловывание.

Рис. 2.5.23. Диаграмма процесса концентрирования ВАО на заводе TRP

Переработка ОЯТ в Индии

Особенностью ядерно-энергетической политики Индии является ориентация на собственные энергетические ресурсы и развитие двух замкнутых топливных циклов: уранового и ториевого. Ториевому топливному циклу в перспективе будет уделяться большее внимание, учитывая большие запасы монацитового песка в Индии. Ядерно-энергетическая программа выполняется в три стадии:

Стадия I: использование природного урана в PHWR и слегка обогащенного урана в BWR.

Стадия II: использование выделенного при переработке ОЯТ PHWR и BWR, плутония в РБН и, возможно, в PHWR и BWR, а также установка ториевого топлива в бланкетной зоне для наработки 233U.

Стадия III: использование 233U-топлива и ториевого топлива.

В настоящее время выполняются элементы всех трех стадий. Работают два BWR, 8 PHWR и строятся 4 PHWR; уран-плутониевое карбидное топливо загружено в небольшой реактор РБН, построенный в Калпаккаме вблизи Мадраса (FBTR мощностью 40 МВт). Проектируется РБН мощностью 500 МВт. Экспериментальные сборки ториевого топлива загружены в FBTR, PHWR и в исследовательские реакторы – всего в 5 реакторов. В трех исследовательских реакторах в Тромбее установлены сборки с топливом из сплава 233U-Al.

Ядерно-энергетическая программа Индии предусматривает переработку уранового топлива, смешанного уран-плутониевого топлива и ториевого топлива с последующим рециклом выделенных делящихся радионуклидов. Рассматривается возможность использования плутония как в урановом, так и в ториевом ЯТЦ. Таким образом, плутоний будет служить связующим звеном между двумя ЯТЦ.

Переработка ОЯТ в Индии производится на небольших заводах, расположенных вблизи АЭС, что позволяет исключить большие объемы перевозок ОЯТ по густонаселенной территории Индии.

Первый завод был построен в Тромбее вблизи Бомбея в 1964 г. для переработки топлива исследовательских реакторов и отработки режимов технологических процессов. После реконструкции завода на нем перерабатывается в небольшом масштабе ОЯТ исследовательских реакторов, расположенных здесь же, включая ториевое и смешанное уран-плутониевое топливо.

Второй завод был построен в Тарапуре для переработки ОЯТ реакторов РHWR и BWR. Производительность завода – 100 т/год.

Третий завод был построен с такой же мощностью в Калпаккаме для переработки ОЯТ АЭС, расположенных в Мадрасе и ОЯТ FBTR.

В будущем планируется построить завод средней мощности, 300-350 т/год, для переработки ОЯТ новых АЭС.

Для извлечения 233U из облученного Th при заводах в Тромбее и Калпаккаме построены пилотные установки. В Тромбее строится подобная установка бόльшего масштаба.

В основе технологии переработки ОЯТ лежит водно-экстракционный процесс с использованием в качестве экстрагента ТБФ. При этом урановое топливо перерабатывается с помощью PUREX-процесса, а ториевое – Thorex-процесса.

На заводах в Тарапуре и Калпаккаме предусмотрены следующие операции:

- резка сборок и растворение топлива,

- осветление топливного раствора,

- два цикла совместной экстракции урана и плутония,

- разделение U и Pu путем селективной реэкстракции плутония во втором цикле после его восстановления U4+, стабилизированным гидразином,

- экстракционный аффинажный цикл в урановой ветке,

- экстракционный аффинажный цикл в плутониевой ветке с доочисткой плутониевого продукта на анионите от нептуния.

В Тарапуре построен завод для остекловывания ВАО и битумирования САО – Waste Immobilization Plant (WIP). Процесс остекловывания – полунепрерывный, включающий кальцинацию отходов и затем сплавление со стеклообразующими добавками. Два других завода для иммобилизации отходов строятся в Тромбее и Калпаккаме. Поскольку изучается процесс остекловывания ВАО в керамическом плавителе с джоулевым теплом, то не исключена установка их на новых заводах. Строятся и установки для обработки твердых НАО и для хранения отвержденных ВАО.

Индия последовательно выполняет программу развития ториевого ЯТЦ, который включает все операции от добычи ториевых руд, изготовления топлива, переработки его для извлечения 233U до изготовления топлива из 233U. В 1996 г. был сдан в эксплуатацию небольшой (30 кВт) реактор, названный KAMINI, который работает на топливе из 233U-Al. Как уже упоминалось выше, на экспериментальном уровне Th-топливо и 233U-топливо облучается и в других реакторах, в том числе и в тяжеловодных реакторах. Например, в два PHWR Какрапарской АЭС установлено по 500 кг тория в форме 35 сборок.

Технология извлечения 233U из облученного ториевого топлива основана на модифицированном варианте Thorex-процесса, в котором используется 5%, а не 30% раствор ТБФ, как это было предусмотрено в первоначальном Thorex-процессе. На пилотных установках по переработке ториевого топлива имеется узел дополнительной очистки уранового продукта от дочерних продуктов распада 232U, являющихся жесткими g-излучателями. Проводятся НИОКР по усовершенствованию технологии растворения топлива, изучению поведения 231Pa в процессах, в том числе, и влияние этого нуклида на технологию переработки ВАО, оценивается влияние присутствия 228Th на характеристики ториевого продукта.

В Атомном исследовательском центре в Бхабха оцениваются оба топливных цикла с точки зрения накопления долгоживущих ТУЭ. В Th/233U ЯТЦ количество ТУЭ на несколько порядков меньше, чем в 238U/235U ЯТЦ (табл. 2.5.10). Исходя из этого, для ВАО, образованных в PUREX-процессе, изучаются возможность и способы фракционирования An и продуктов деления 90Sr и 137Cs.

В процессе разработки технологии переработки ОЯТ и извлечения радионуклидов из ВАО изучаются:

- электроокислительный процесс и аппаратура для растворения карбидного топлива,

- возможности электрохроматографического разделения и разрабатывается модель такого процесса,

- экстракционные методы (с ТБФ, TRUEX-процесс) для фракционирования ВАО,

- экстракционная хроматография и мембранные методы с той же целью,

- экстракционные методы в сочетании с электроокислительным способом корректировки валентности, например для извлечения Am.

Для концентрирования НАО и САО применяют различные методы. Жидкие НАО концентрируют упариванием либо выделяют радионуклиды ионообменным способом и методом химического соосаждения, либо обработкой флокулянтами. Ионообменную очистку используют для выделения радионуклидов из НАО и некоторых САО, например, для извлечения 137Cs из НАО применяют гексацианоферрат, импрегнированный в макропористую смолу.

Химическая обработка позволяет получить коэффициенты очистки от 10 до 100. Существенно бόльшие, от 1000 до 10000, коэффициенты очистки достигаются при упаривании НАО в аппаратах термосифонного типа. Успешно используется солнечный нагрев и упаривание без кипения НАО, практически не сопровождающееся выделением радионуклидов.

Таблица 2.5.10

Количество актиноидов в ОЯТ, г/ГВт.год

| Актиноид | LWR* 33 ГВт.сут/т | PHWR(1)* 6,6 ГВТ.сут/т | PHWR(2)* 20 ГВт.сут/т |

| 232U | – | 7,062.10-4 | – |

| 233U | – | 1,412.10-2 | 1,02.106 |

| 234U | 4,05.103 | 7,268.103 | 1,12.105 |

| 235U | 2,2.105 | 4,117.105 | 5,6.103 |

| 236U | 1,09.105 | 1,141.105 | 1,92.102 |

| 238U | 2,55.107 | 1,627.108 | 1,48.10-2 |

| 237Np | 1,1799.104 | 3,929.103 | 1,1 |

| 238Pu | 3,78.103 | 4,863.102 | 4,2.10-2 |

| 239Pu | 1,48.105 | 4,37.105 | 2,9.10-3 |

| 240Pu | 6,021.104 | 1,474.105 | 2,0.10-4 |

| 241Pu | 2,5812.104 | 2,117.104 | 1,2.10-5 |

| 242Pu | 1,322.104 | 5,443.103 | 5,8.10-7 |

| 241Am | 7,992.103 | 5,988.103 | 3,7.10-7 |

| 242mAm | 10,53 | 3,892 | – |

| 243Am | 2,2626.103 | 1,625.102 | – |

| 243Cm | – | 5,96.10-1 | – |

| 245Cm | 21,708 | 1,25.10-1 | – |

| 246Cm | 19,737 | 2,02.10-2 | – |

| 232Th | – | – | 5,2.107 |

| 231Pa | – | 3,691.10-3 | 1,4.102 |

* ОЯТ LWR – после пяти лет охлаждения,

* ОЯТ PHWR(1) – после пяти лет охлаждения, топливо – природный уран,

* ОЯТ PHWR(2) – после 150 суток охлаждения, топливо – 2% 233U+98% 232Th.

*) В октябре 1995 г. была обнаружена небольшая радиоактивность в конденсате греющего пара, что свидетельствовало о наличии дефекта в одном из трех змеевиков, установленных в греющей части выпарного аппарата.

ЧАСТЬ II. СОВРЕМЕННОЕ СОСТОЯНИЕ И ПУТИ

Дата: 2019-02-25, просмотров: 438.