При контактировании с ионитом из рудных пульп, так же как и из растворов, происходит количественное извлечение находящегося в них растворенного урана. Многие закономерности сорбции урана из пульп те же, что и для растворов.

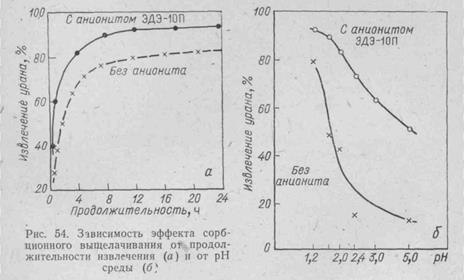

Наибольшая эффективность процесса извлечения достигается при условии: максимально возможной концентрации урана в пульпе; минимальной избыточной кислотности или карбонатности); минимального содержания солей («фоновых примесей») в растворе. Однако очень существенным отличием сорбции урана непосредственно из пульп является то, что при введении ионита в пульпу непосредственно при выщелачивании, как правило, наблюдается дополнительное извлечение урана из твердого остатка в раствор, а затем и в ионит. Это явление обусловлено не только смещением равновесия между твердой фазой и раствором и снятием диффузионных ограничений скорости выщелачивания, но и сведением к минимуму действия таких отрицательных факторов, как обратное осаждение и соосаждение, окклюзия и сорбция урана рудным остатком. Все это позволяет осуществлять процесс выщелачивания при меньших концентрациях растворителя, иметь более высокую сорбционную емкость ионита и интенсифицировать процесс совмещением операций выщелачивания и сорбции с исключением фильтрации. Эффект повышения извлечения урана при выщелачивании в присутствии анионита ЭДЭ-10П показан на рис. 54.

Впервые эффект такого «сорбционного выщелачивания» был установлен и подробно изучен советским ученым акад.Б. Н. Ласкориным (1953 г.). Впоследствии принцип сорбционного выщелачивания был широко использован в практике работы предприятий, применяющих сорбционную технологию.

Потенциальные преимущества сорбции урана непосредственно из рудных пульп были ясны давно. Однако практическое осуществление такого процесса было связано с трудностями создания достаточно эффективного аппаратурного оформления.

Важнейшие характеристики процесса сорбции из рудных пульп - единовременная загрузка ионита; потери ионита на 1 т руды; объем аппаратуры на единицу производительности; выход десорбционного раствора (товарного регенерата); сорбционная емкость ионита. Совершенно очевидно, что большая часть этих показетелей зависит от выхода пульпы на 1 т руды. Отсюда понятно стремление технологов к уменьшению объема пульпы, т. е. к увеличению ее плотности.

Однако на раннем этапе развития ионообменной сорбции урана из пульп имели дело как раз с жидкими разбавленными пульпами, из которых к тому же приходилось удалять пенковые фракции.

Зарубежная практика сорбции урана из пульп. Американская практика сорбции урана из пульп, в достаточной степени отражающая развитие этого процесса в зарубежных странах (Канада, Австралия и др.), включает в основном три последовательные стадии поиска подходящего аппаратурного оформления.

1. Сорбция в механических мешалках с последующим отделением насыщенного ионита и десорбцией. Этот процесс мало производителен, периодичен, сопровождается большими потерями смолы вследствие истирания и в настоящее время не применяется.

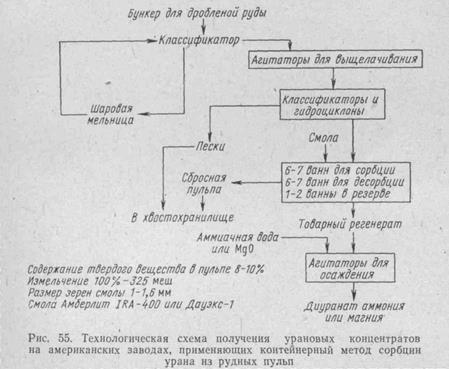

2. Сорбция из жидких пульп смолой, помещенной в сетчатые корзины-контейнеры (контейнерный способ). Корзины встряхивают в пульпе после выщелачивания руды. Процесс идет довольно быстро, и основная масса урана сорбируется в течение 10 мин. Однако для более полных сорбции и использования емкости смолы требуется довольно много ступеней-контактов последовательного контактирования пульпы со смолой, например 6—7 ступеней сорбции и столько же ступеней десорбции.

Схема, характерная для многих заводов США, где применяли контейнерный метод сорбции, показана на рис. 55.

Некоторые показатели такого процесса:

Объем смолы в ванне – 57 л

Соотношение объемов пульпа/смола = 6:1

Емкость по урану – 50 г U3O8/1 л смолы

Общее время насыщения – 3 ч.

Десорбент – 0,9 М NH4NO3 + 0,1 M HNO3

Концентрация урана в исходном растворе – 0,5 г/л; рН = 1,5

Концентрация урана в регенерате – 8

Из регенерата аммиаком осаждается химический концентрат, содержащий 70-80 % урана, но существенно загрязненный ванадием, железом и фосфором. За два года эксплуатации потери смолы (вследствие истирания) составили 25%, а ее емкость за это время уменьшилась на 10%. На первый взгляд, эти показатели как будто неплохие, однако нельзя забывать о серьезных недостатках контейнерного метода, к которым относятся: сложная кинематика механизмов для встряхивания; плохое перемешивание и диффузия внутрь корзин; содержание твердого в пульпе не более 10%; необходимость удалять пески во избежание сильного истирания смолы; периодичность, по существу, всего процесса; трудность увеличения масштабов аппаратуры.

Тем не менее контейнерный метод сорбции урана из пульп ранее довольно широко применяли на урановых заводах США. В настоящее время в несколько измененном виде его используют на крупном заводе в Блюуотере (шт. Нью-Мексико), а на некоторых других он заменен непрерывной противоточной сорбцией из более плотных пульп в аппаратах с механическим и воздушным перемешиванием. На заводе в Блюуотере перерабатывают руды песчаникового типа с содержанием урана 0,25—0,60%. В руде содержится небольшое количество молибдена и ванадия, что делает их извлечение нерентабельным.

Растворы после выщелачивания в обычных условиях направляют на сорбцию в 14 контейнерных аппаратах, смонтированных по самотечной схеме. В каждом аппарате размещено по 10 контейнеров кубической формы с ребром 1,2 м, выполненных из стали, футерованной резиной. Сетки изготовлены из пластика. Сорбентом служит сильноосновной анионит с крупностью зерен 65—95% +20 меш. Емкость смолы по урану составляет 70 г/л. Десорбцию проводят раствором NаСl и Н2SO4. Содержание урана в элюате около 10 г/л. Состав конечного продукта, %: U3O8 87; Nа 2—2,5; Н2O 5,6; С032- 0,65; V2O5 0,20.

На заводе в Джеффри-Сити фирмы «Вестерн ньюклеар», к настоящему времени расширенному в три раза, еще в 1966 г. контейнерный метод заменили непрерывной противоточной сорбцией в механических агитаторах.

В целом можно сделать вывод, что опыт эксплуатации контейнерных аппаратов не показал его каких-либо существенных преимуществ по сравнению с методом сорбции из осветленных растворов вследствие чего этот метод следует признать нерентабельным.

3. Сорбция урана из пульп в аппаратах со взвешенным слоем ионита. Принцип действия таких аппаратов заключается в том, что пульпу подают в нижнюю часть аппарата через распределительный дренаж со скоростью, обеспечивающей «раздвижение» (взвешивание) слоя ионита.. Для количественного извлечения урана из пульп обычно используют 5—8 последовательно соединенных аппаратов. Этот метод дает достаточно удовлетворительные результаты при переработке сравнительно разбавленных пульп (Т : Ж= 1 : 8, 1 : 20).

Существует несколько разновидностей аппаратов подобного типа - аппараты типа «Инфилко», аппараты для сорбции в пульсирующем слое и т. п.

В аппарате типа «Инфилко» может быть осуществлена непрерывная противоточная сорбция урана. Смола и пульпа перемешиваются пневматическим способом. В аппаратах предусмотрена встроенная отстойная камера для разделения смолы и пульпы. Осевшая смола аэролифтом подается на следующую ступень, а пульпа перетекает на предыдущую. Для лучшего разделения смолы и пульпы используют виброгрохоты с размером ячеек 60 меш. Обычно сорбцию проводят в 6-8, а десорбцию в 7-14 ступеней. В аппаратах «Инфилко» используют более мелкозернистую смолу, которая дешевле, прочнее и эффективнее крупнозернистой. Продолжительность сорбции и десорбции в каждой ступени составляет соответственно 18-20 и 25-30 мин. Хотя износ смолы в этом процессе равен 20-30% в год, тем не менее данный метод экономичнее сорбции в контейнерах, поскольку в этом случае можно перерабатывать пульпу большей плотности (до 25—30% твердого вместо 8% при сорбции в контейнерах), кроме того, загрузка смолы в 2-3 раза меньше.

В аппарате типа «Инфилко» может быть осуществлена непрерывная противоточная сорбция урана. Смола и пульпа перемешиваются пневматическим способом. В аппаратах предусмотрена встроенная отстойная камера для разделения смолы и пульпы. Осевшая смола аэролифтом подается на следующую ступень, а пульпа перетекает на предыдущую. Для лучшего разделения смолы и пульпы используют виброгрохоты с размером ячеек 60 меш. Обычно сорбцию проводят в 6-8, а десорбцию в 7-14 ступеней. В аппаратах «Инфилко» используют более мелкозернистую смолу, которая дешевле, прочнее и эффективнее крупнозернистой. Продолжительность сорбции и десорбции в каждой ступени составляет соответственно 18-20 и 25-30 мин. Хотя износ смолы в этом процессе равен 20-30% в год, тем не менее данный метод экономичнее сорбции в контейнерах, поскольку в этом случае можно перерабатывать пульпу большей плотности (до 25—30% твердого вместо 8% при сорбции в контейнерах), кроме того, загрузка смолы в 2-3 раза меньше.

Однако применение данных конструкций аппаратов не позволяет осуществлять сорбцию урана из максимально плотных (густых) пульп.

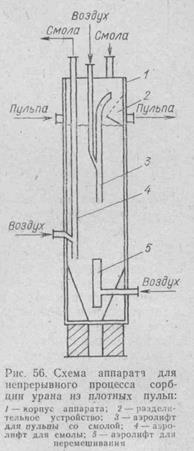

Развитие сорбционной технологии извлечения урана из пульп в СССР. Принципиально новый и прогрессивный вклад в развитие ионообменной сорбции из пульп — разработка и внедрение в производство с конца 50-х годов в СССР непрерывного бесфильтрационного метода сорбции урана из плотных пульп в аппаратах специальной конструкции с пневматическим перемешиванием. Этот метод отличается универсальностью, он пригоден для переработки пульп с содержанием твердого до 50—60%, в том числе 3—5% частиц с крупностью +0,15 мм. Объем сорбционных аппаратов достигает нескольких сотен кубометров. Большая производительность аппаратов позволяет сократить до минимума количество технологических ниток. В аппаратах нет движущихся частей и конструкций, процесс легко автоматизируется и очень устойчив. Транспортировка ионита осуществляется достаточно просто, что предохраняет его от чрезмерного износа. Этому же способствует применение аэролифтов и минимального количества запорной арматуры. Принципиальная конструкция аппарата показана на рис. 56.

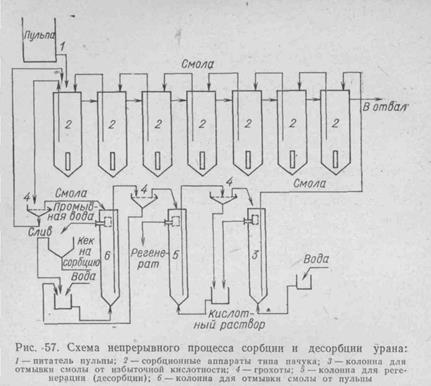

Перемешивание ионита и пульпы производится с помощью центральной аэролифтной трубы. Другим аэролифтом пульпа с ионитом .подается на разделительное устройство, выполненное в виде наклонной сетки из нержавеющей стали или синтетических материалов с ячейками 0,35—0,45 мм. Аппараты обеспечивают хорошую работу при переработке пульп практически любой плотности (например, Т:Ж==1 : 1) при производительности более 100 м3 на 1 м2 поверхности сетки в 1 ч. Схема цепи аппаратов для процесса непрерывной противоточной сорбции и последующей десорбции показана на рис. 57.

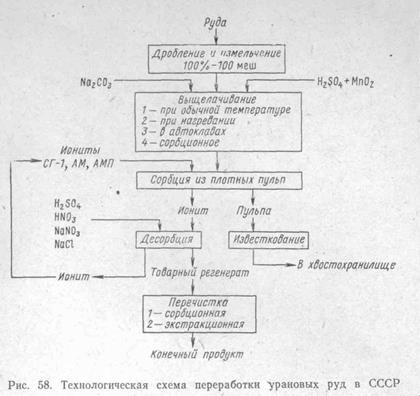

В гидрометаллургии урана, особенно при переработке бедных руд, наиболее трудоемкими и энергоемкими являются процессы отделения растворов от громадной рудной массы, т. е. операции фильтрации, репульпации, противоточной декантации, а также многочисленные процессы разделения ценного компонента и примесей в целях получения чистых соединений урана. Поэтому решение проблемы переработки бедных урановых руд с высокими технико-экономическими показателями было достигнуто только на основе процесса сорбции из пульп. В результате внедрения процесса сорбции из пульп в нашей стране проведена коренная реконструкция всей урановой промышленности. Технологическая схема переработки урановых руд в СССР с применением сорбционного процесса показана на рис. 58.

Промышленное освоение ионообменных методов в СССР обеспечило развитие технологии урана в нашей стране на мировом уровне научно-технического прогресса.

Схемы сорбции урана из пульп за рубежом применяют только в США, причем в настоящее время эти схемы существенно усовершенствованы с использованием достижений советской технологии, в первую очередь разработок Б. Н. Ласкорина, опубликованных в 1960 г. Так, на некоторых американских производствах сорбция в контейнерах в последнее время заменена непрерывной противоточной сорбцией аналогично применяемой в СССР. Однако в США предпочитают этот процесс осуществлять не в пачуках, как принято на наших производствах, а в механических агитаторах (смолу и пульпу разделяют так же, как и у нас,-на выносных или встроенных грохотах).

Уже упоминалось, что крупный завод в Джеффри-Сити фирмы «Вестерн ньюклеар» расширил производство урановых концентратов с применением непрерывной сорбции урана из пульпы, заменившим контейнерный способ в 1966 г. Сорбцию урана из пульпы осуществляют в восьми механических агитаторах диаметром 3,9 м и высотой 4,2 м. На этом заводе, как и на заводе в Блюуотере, принята схема последующей экстракционной перечистки элюата по типу советских схем (зарубежное наименование — «элюэкс-процесс).

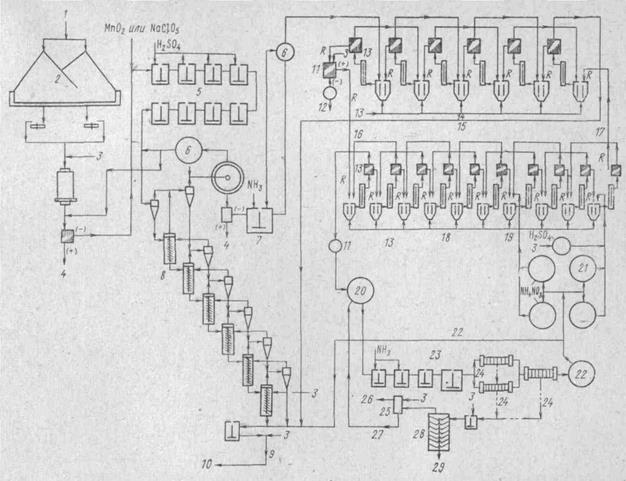

На двух американских заводах в Гэс-Хиллсе фирм «Федерал Америкэн партнерз» и «Юнион карбайд» также применяют непрерывную противоточную сорбцию урана из пульп. На заводе фирмы «Юнион карбайд» этот процесс осуществляют в агитаторах с воздушным перемешиванием, что близко к варианту проведения процесса в пачуках. Отмечается, что метод перемешивания с использованием воздуха, наряду с применением аэролифтов для перемешивания смолы между ступенями, позволяет значительно уменьшить износ смолы. Фирма «Юнион карбайд» сооружает цех для экстракционной перечистки элюата, чтобы получать более чистый конечный продукт после прокаливания полиураната аммония до закиси-окиси урана. Это предприятие усиленно занимается подземным выщелачиванием урановых руд и даже запатентовало метод введения под землю в рудное тело насыщенной кислородом пены перед подачей растворителя (соды или кислоты). Технологическая схема завода фирмы «Юнион карбайд» показана на рис. 59.

Рис. 59. Технологическая схема завода «Юнион карбайд» (США):

1—дробленая руда; 2 — склад руды; 3—вода; 4—щепа; 5—чаны для выщелачивания; 6—напорный бак; 7—чан для питания сорбционного отделения; 8—выделение и промывка песков; 9 — в хвостохранилище; 10 — оборотный раствор (в отделения измельчения, выщелачивания, классификации); 11—ловушка для смолы; 12—промывная вода в оборот; 13—воздух; 14—сорбционное отделение; 15—хвостовая шламовая пульпа; 16—насыщенная смола; 17—смола после десорбции; 18—отделение десорбции; 19—элюирующнй раствор; 20 — емкость для товарного регенерата; 21 — емкость для хранения элюирующего раствора; 22—раствор после осаждения урана; 23—осаждение урана аммиаком; 24 — кек; 25 — пылеуловитель; 26—вытяжная вентиляция; 27—пульпа (пыли); 28—подовая сушилка; 29—затаривание уранового химического концентрата в барабаны для отгрузки потребителями

Дата: 2019-02-25, просмотров: 514.