Рассмотрим аппаратурное оформление и технологические схемы ионообменной сорбции в технологии извлечения урана из производственных сернокислых растворов после выщелачивания и отделения твердого остатка.

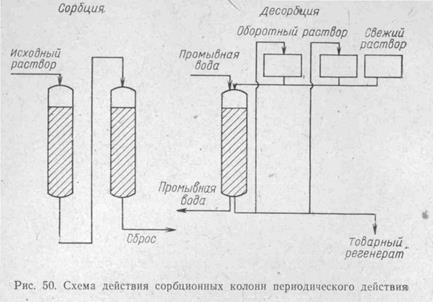

Впервые ионный обмен в технологии урана был использован для извлечения урана из осветленных растворов, т. е. прошедших фильтрацию или декантацию. При этом применяли сорбционные колонны с фиксированным слоем смолы, работающие по схеме, изображенной на рис. 50.

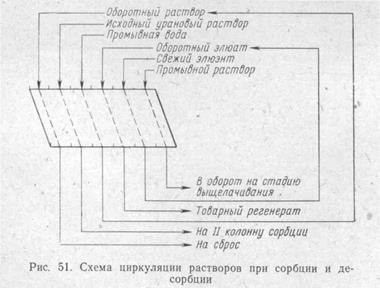

Цикл сорбция-десорбция поясняет также диаграмма, где показана циркуляция производственных растворов при последовательных операциях в колонне (рис. 51).

Сорбционные колонны с фиксированным слоем смолы использовали на многих зарубежных урановых заводах, в том числе на старом заводе в Шинколобве (Заир), где богатую урановую руду с содержанием 1% урана перерабатывали по схеме: кислотное выщелачивание (КВ) — фильтрация (Ф) —сорбция из растворов (СР) с производительностью более 1000 т руды/сут. В дальнейшем сорбция урана из растворов в колоннах получила значительное распространение в практике зарубежных предприятий по переработке урановых руд.

По схеме КВ — ПТД — СР (ПТД — противоточная декантация) работали большинство заводов США, пущенных в 1957 и 1958 гг., например, завод Лаки Мак Юрейниум (шт. Вайоминг), завод Даун Майнинг Форд (шт. Вашингтон и др.).

На канадских заводах (Гуннар, Дорадо, Рейрок, Фарадео, Дайно, Бикрофт, 11 заводов района Блайнд-Ривер) применяли схемы КВ—Ф—СР или КВ—ПТД—СР с использованием смолы Амберлит IRA-400. Схемы этих заводов включали регенерацию с помощью NaCl+ Н2SO4 или NаNО3+НNО3 и осаждение из регенерата диуранатов магния, натрия или аммония. Получаемые урановые химические концентраты содержали до 50% урана.

По аналогичным схемам работали два завода во Франции (в Бессине и Экарпьере), а также заводы в Австралии. Все австралийские заводы (Рам-Джангл, Мэри-Кетлин и Порт-Пири) работали по схеме КВ—Ф—СР с применением сильноосновного анионита—английской смолы деацидит— F=F.

В Швеции ионообменную сорбцию из осветленных растворов применяют после выщелачивания перколяцией убогих глинистых сланцев серной кислотой. Из регенерата уран осаждают с помощью аммиачной воды.

К настоящему времени в технологии урановых заводов основных производителей урана в капиталистических странах — в связи с начавшимся новым подъемом производства урана и ростом цен на него многое изменилось. На заводах США, Канады, ЮАР, Австралии и Франции внедряют различные усовершенствования, заменяют устаревшие технологические схемы новыми, причем в значительной степени используют положительный опыт урановой промышленности СССР и его достижения в области внедрения прогрессивной сорбционно-экстракционной технологии.

В настоящее время в США сорбцию урана из растворов применяют на пяти заводах, большая часть которых работает на растворах, полученных при кучном и подземном выщелачивании. Последнее обстоятельство, а также различные усовершенствования технологии, например исключение дробления, и связанных с ним транспортных операций, широкое применение аппаратуры и коммуникаций из пластмасс, включение операции экстракционной перечистки регенерата и др., способствовали тому, что стоимость закиси-окиси урана, которую производят эти заводы, сравнительно невысока даже в условиях непрерывного роста цен. Заслуживает внимания использование на одном из заводов (в бассейне р. Ширли) нового ионита — макропористой слабоосновной смолы Амберлит ХЕ-270, которая по сравнению с сильноосновными анионитами, например Амберлитом IRА-400, обладает большой избирательностью к урану, упрощает десорбцию и стоит дешевле.

В Канаде сорбцию урана из растворов применяют два крупных завода: «Рио-Алгом майнз» и «Денисон майнз». В связи с ростом потребности в уране эти заводы предполагают расширить.

На заводах для сорбции урана из растворов наиболее часто применяют колонны с подвижным слоем смолы размером 2,1x3,6 и 2,4x4,2 м, вмещающие 5,6—8,5 м3 смолы. Высота слоя смолы 1,5—1,8 м. При использовании схемы сорбции урана из растворов устанавливают по несколько технологических цепочек, причем на стадии сорбции в каждой цепочке работают последовательно три колонны.

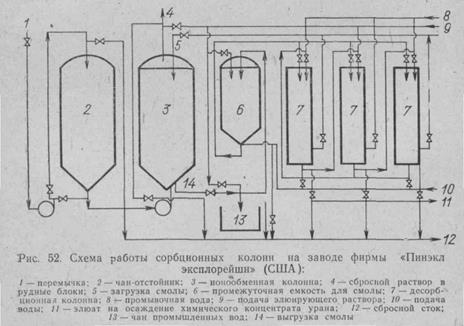

Колонны с подвижным слоем смолы успешно применяют и на небольшом заводе в США в Маршалл-Пасс фирмы «Пинэкл эксплорейшн». Схема чрезвычайно проста. Растворы после подземного выщелачивания подвергают сорбции в колоннах с подвижным слоем смолы—анионита Ионак А-590 (рис. 52), сбросной раствор возвращают в рудные блоки. Из регенерата химическим осаждением с последующей сушкой получают товарный урановый концентрат. На других заводах малой мощности (Испания, США, Индия, Швеция) применяют сорбционные колонны с неподвижным слоем смолы.

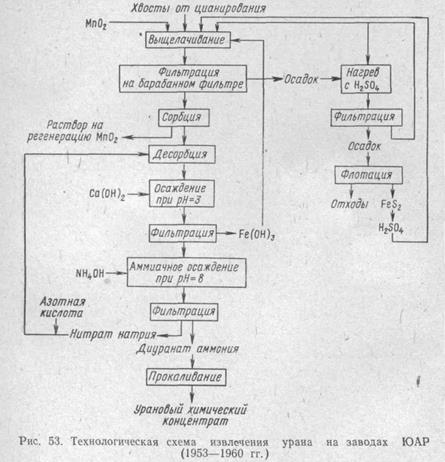

В свое время сорбция урана из растворов занимала исключительное положение в ЮАР. Семнадцать заводов, перерабатывающих хвосты 27 золотоизвлекающих фабрик, использовали схему: кислотное выщелачивание, фильтрация, сорбция на смоле Амберлит IRА-200, регенерация урана раствором NH4NО3+НNО3, осаждение диураната аммония.

Эта интересная и прогрессивная для своего времени (пятидесятые годы), но устаревшая теперь технологическая схема показана на рис. 53. Сорбцию урана осуществляли в колоннах с фиксированным слоем смолы, выполненных из стали и затем гуммированных, высотой 3,65 м и диаметром 2,13 м. Скорость пропускания раствора при сорбции достигала 300 л/мин.

Составы исходного раствора перед сорбцией и полученного уранового химического концентрата, характерные для данного периода работы урановых заводов в ЮАР, приводятся ниже:

Исходный раствор, г/л

При использовании такой схемы достигается комплексное использование природного сырья. Действительно, помимо урана из руды извлекают золото, серу, марганец, организован возврат в процесс нитрата аммония.

Тем не менее, из-за серьезных недостатков данной схемы в настоящее время ее считают устаревшей. К недостаткам относятся: большие капитальные затраты на сложное кислотоупорное оборудование для фильтрации, составляющие не менее 25% всех капитальных затрат; чрезмерно большие эксплуатационные расходы в процессе фильтрации, составляющие около 20% стоимости всего передела; повышенные потери урана в результате неполного отделения растворов и удержания урана кеком на стадиях фильтрации. Основная уязвимость схемы с точки зрения технологии и экономики связана с применением операций фильтрации.

Вот почему в последние годы практически на всех (10 и 12 действующих) заводах ЮАР отказались от первоначальной технологии и с учетом перспективы нового подъема потребности в уране реконструировали предприятия. Вначале была введена экстракционная перечистка регенерата с сохранением сорбции из раствора (так называемый баффлекс-процесс по наименованию предприятия в Баффеленфонтейне, ЮАР), а затем был выбран экстракционный метод («пурлекс-процесс»).

Лишь на двух заводах сохранена схема с сорбцией урана из раствора. Впрочем, имеются сведения, что и на этих заводах предусмотрена замена технологии более совершенной. Дальнейшим шагом в развитии сорбциоиной технологии является ионообменная сорбция урана непосредственно из пульп. В последнее время ее применяют на многих заводах США, используя схему КВ—СП (сорбция из пульп).

Дата: 2019-02-25, просмотров: 629.