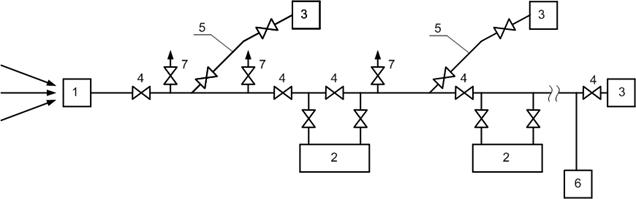

В состав МГП входят головные сооружения, непосредственно МГП, ответвления к попутным распределительным станциям, компрессорные станции, подземные газохранилища и распределительные станции (рис. 8.1).

Рис. 8.1 – Состав магистрального газопровода:

1 – головные сооружения по очистке, осушке газа;

2 – компрессорные станции;

3 – газораспределительные станции;

4 – запорная арматура;

5 – ответвления;

6 – подземное газохранилище;

7 – продувочные свечи

Особенности МГП по отношению к МНП или МНПП:

- использование компрессорных циклов для создания высоких давлений газа и подачи его в МГП;

- возможное отсутствие головной компрессорной станции, т.е. работа головного участка МГП осуществляется за счет давления пласта. К головным сооружениям в этой ситуации относятся установки по очистке и осушке газа;

- наличие продувочных свечей, располагающихся вблизи линейной запорной арматуры и служащих для опорожнения трубопровода при аварийных или ремонтных работах;

- предусматриваются узлы ввода метанола в МГП для устранения гидратообразования;

- конечными пунктами являются газораспределительные станции, для которых буферами служат подземные газохранилища и непосредственно конечные участки МГП;

- в связи с малой инерционностью потока в качестве запорной арматуры чаще всего используют шаровые краны, т.е. поверхность соприкосновения корпуса и запорного устройства выполняется шарообразной формы. Краны имеют два положения – "открыто" или "закрыто". Регулирование производительности с помощью кранов производить нежелательно;

- при наличии конденсата в состав МГП входят ёмкости для сбора конденсата, устанавливаемые в низких точках трубопровода.

Технологические схемы компрессорных станций

Основное оборудование компрессорной станции (КС) – компрессор. Схемы соединения компрессорных машин – параллельное, последовательное, смешанное. В качестве компрессоров могут быть использованы газомоторные поршневые компрессоры и центробежные нагнетатели с газотурбинным или электроприводом.

Газомоторные компрессоры (ГМК) – поршневые машины с газомоторным приводом.

Центробежные нагнетатели (ЦБН) – это компрессоры, использующие переход кинетической энергии, приобретаемой при вращении газа вместе с рабочим колесом в потенциальную энергию давления в свободном пространстве корпуса. ЦБН с двумя рабочими колесами называются полнонапорными, при использовании одного колеса – неполнонапорными. Степень сжатия в первом случае достигает значения 1,45, во втором – 1,23÷1,25.

Каждый тип компрессора имеет свои достоинства и недостатки.

ГМК характеризуется сравнительно низкими эксплуатационными расходами, т.к. не используется дорогая электроэнергия, позволяет относительно легко регулировать производительность изменением числа ходов поршня в единицу времени, однако, громоздкий, имеет низкую производительность.

ЦБН прост в обслуживании, компактен, имеет высокую производительность, но либо потребляет электроэнергию, получаемую от поставщиков, либо очень сложен газотурбинный привод, достаточно трудно обеспечить регулирование производительности изменением числа оборотов вала.

Эффективная работа компрессоров зависит не только от его конструктивных особенностей, но и от степени чистоты газового потока, его температуры. По этой причине компрессорная станция имеет в своем составе пылеуловители, маслоочистители, по трассе устанавливают конденсатосборники. Пропускная способность МГП повышается при понижении температуры газового потока, понижение температуры газа благоприятно сказывается на сроках службы изоляционных покрытий трубопровода, поэтому газ после компрессора проходит через воздушные холодильники и только после этого поступает в МГП.

Технологическая схема компрессорного цеха (КЦ) должна обеспечить:

- приём на КС технологического газа из магистрального газопровода;

- очистку технологического газа от мехпримесей и капельной влаги в пылеуловителях и фильтр-сепараторах;

- распределение потоков для последующего сжатия и регулирования схемы загрузки ГПА;

- охлаждение газа после компремирования в АВО газа;

- вывод КЦ на станционное "кольцо" при пуске и остановке;

- подачу газа в магистральный газопровод;

- транзитный проход газа по магистральному газопроводу, минуя КС;

- при необходимости сброс газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны.

В зависимости от типа центробежных нагнетателей, используемых на КС, различают две принципиальные схемы обвязок ГПА:

- схема с последовательной обвязкой, характерная для неполнонапорных нагнетателей;

- схема с параллельной обвязкой, характерная для полнонапорных нагнетателей.

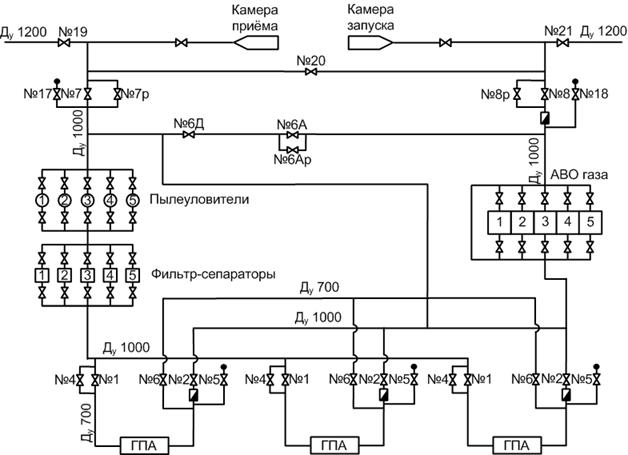

На рис. 8.2 представлена принципиальная схема КС с параллельной обвязкой ГПА для полнонапорных нагнетателей.

По этой схеме газ из магистрального газопровода с условным диаметром 1220 мм (Ду 1200) через охранный кран №19 поступает на узел подключения КС к магистральному газопроводу. Кран №19 предназначен для автоматического отключения магистрального газопровода от КС в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке компрессорной станции или обвязке ГПА.

После крана №19 газ поступает к входному крану №7, также расположенному на узле подключения. Кран №7 предназначен для автоматического отключения магистрального газопровода. Входной кран №7 имеет обводной кран №7Р, который предназначен для заполнения газом всей системы технологической обвязки компрессорной станции. Только после выравнивания давления в магистральном газопроводе и технологических коммуникациях станции с помощью крана №7Р производится открытие крана №7. Это делается во избежание газодинамического удара, который может возникнуть при открытии крана №7 без предварительного заполнения газом технологических коммуникаций компрессорной станции.

Рис. 8.2 Принципиальная схема КС с параллельной обвязкой ГПА

Сразу за краном №7 по ходу газа установлен свечной кран №17. Он служит для стравливания газа в атмосферу из технологических коммуникаций станции при производстве на них профилактических работ. Аналогичную роль он выполняет при возникновении аварийных ситуаций на КС.

После крана №7 газ поступает к установке очистки, где размещены пылеуловители и фильтр-сепараторы. В них он очищается от мехпримесей и влаги.

После очистки газ по трубопроводу Ду 1000 поступает во входной коллектор компрессорного цеха и распределяется по входным трубопроводам ГПА Ду 700 через кран №1 на вход центробежных нагнетателей.

После сжатия в центробежных нагнетателях газ проходит обратный клапан, выходной кран №2 и по трубопроводу Ду 1000 поступает на установку охлаждения газа (АВО газа).

После установки охлаждения газ через выкидной шлейф газ по трубопроводу Ду 1200 через выходной кран №8 поступает в магистральный газопровод.

Перед краном №8 устанавливается обратный клапан, предназначенный для предотвращения обратного потока газа из газопровода. Этот поток газа, если он возникнет при открытии крана №8, может привести к обратной раскрутке центробежного нагнетателя и ротора силовой турбины, что, в конечном итоге, приведет к серьёзной аварии на КС.

Назначение крана №8, который находится на узле подключения КС, аналогично крану №7. При этом стравливание газа в атмосферу происходит через свечной кран №18, который установлен по ходу газа перед краном №8.

Кран 8р используется при заполнении КС транспортируемым газом.

На узле подключения КС между входным и выходным трубопроводами имеется перемычка Ду 1200 с установленным на ней краном №20. Назначение этой перемычки – производить транзитную подачу газа, минуя КС в период её отключения (закрыты краны №7 и №8; открыты свечи №17 и №18).

На узле подключения КС установлены камеры приёма и запуска очистного устройства магистрального газопровода. Эти камеры необходимы для приёма и запуска очистного устройства, которое проходит по газопроводу и очищает его от механических примесей, влаги, конденсата. Очистное устройство представляет собой поршень со щетками или скребками, который движется до следующей КС в потоке газа за счет разности давлений – до и после поршня.

На магистральном газопроводе после КС установлен и охранный кран №21, назначение которого такое же, как и охранного крана №19.

При эксплуатации КС может возникнуть ситуация, когда давление на выходе станции может приблизиться к максимально разрешенному или проектному. Для ликвидации такого режима работы станции между выходным и входным трубопроводами устанавливается перемычка Ду 500 с краном №6А. Этот кран также необходим при пуске или останове цеха или группы агрегатов при последовательной обвязке. При его открытии часть газа с выхода поступает на вход, что снижает выходное давление и увеличивает входное. Снижается и степень сжатия центробежного нагнетателя. Работа КС с открытым краном №6А называется работой станции на "Станционное кольцо". Параллельно крану №6А врезан кран №6АР, необходимый для предотвращения работы ГПА в помпажной зоне нагнетателя. Диаметр этого крана составляет ≈10 ÷ 15 % от сечения трубопровода крана №6А (~ Ø = 150 мм). Для минимально заданной заводом-изготовителем степени сжатия нагнетателя последовательно за краном №6А врезается ручной кран №6Д.

Рассмотренная схема технологической обвязки КС позволяет осуществлять только параллельную работу нескольких работающих ГПА. При таких схемах КС применяются агрегаты с полнонапорными нагнетателями со степенью сжатия 1,45-1,5.

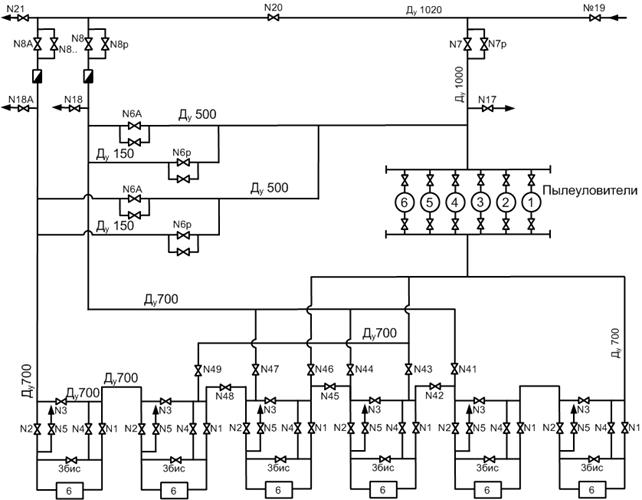

На рис. 8.3 представлена схема с последовательной обвязкой ГПА, которая реализуется для работы КС с неполнонапорными нагнетателями.

Эта схема позволяет осуществлять как параллельную работу одного, двух, трех ГПА, так и параллельную работу группы агрегатов, состоящей из двух или трех последовательно работающих ГПА. Для этой цели используются так называемые "режимные" краны (№41-9), при изменении положения которых можно осуществить любую необходимую схему работы ГПА.

Агрегатные краны относятся непосредственно к обвязке нагнетателя и обеспечивают его подключение к технологическим трубопроводам станции.

К ним относятся краны №№ 1, 2, 3, 3бис, 4, 5:

1,2 – краны, отключающие компрессор;

3 – кран для прохода газа при неработающем компрессоре;

3бис – кран служит для перепуска газа с выкида на приём компрессора (малый контур);

4 – кран для заполнения и продувки малого контура;

5 – продувочная свеча для сброса газа в атмосферу при продувке контуров.

Рис. 8.3 Принципиальная технологическая схема КС

с последовательной обвязкой ГПА

(неполнонапорный ЦБН)

Для получения необходимой степени сжатия в этих схемах газ после выхода из одного нагнетателя сразу же поступает на вход другого. Необходимый расход газа через КС достигается параллельной работой нескольких групп ГПА.

Выход газа после компремирования осуществляется по выходным шлейфам. На каждом выходном шлейфе установлен свой трубопровод, соединенный с входным трубопроводом перед пылеуловителями, позволяющий выводить на "Стационарное кольцо" при открытии крана 6 или 6А любую из работающих групп ГПА.

0тличительной особенностью эксплуатации полнонапорных обвязок КС перед неполнонапорными является:

- схема с полнонапорными ЦБН значительно проще в управлении, чем с неполнонапорными ЦБН из-за значительно меньшего количества запорной арматуры;

- схема с полнонапорными нагнетателями позволяет использовать в работе любые, имеющиеся в "резерве", агрегаты;

- при остановке в группе одного неполнонапорного ГПА требуется выводить на режим "кольцо" и второй агрегат;

- отпадает необходимость в кранах №3, режимных №№ 41-49, а на некоторых обвязках и № 3бис;

- возможны значительные потери газа из-за негерметичности режимных кранов.

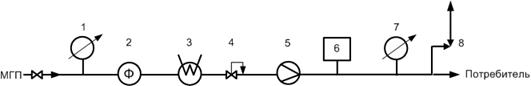

Схема газораспределительной станции

Схема газораспределительной станции показана на рис. 8.4 [18].

Рис.8.4 - Схема газораспределительной станции:

1 – манометр;

2 – фильтр;

3 – подогреватель;

4 – регулятор давления в линии потребления газа (после себя);

5 – расходомер;

6 – одоризатор;

7 – манометр;

8 – предохранительный клапан

Газ последовательно проходит оборудование ГРС и поступает к потребителю.

Подогреватель используется в тех случаях, если после дросселирования газа возможно явление гидратообразования или происходит обледенение технологических линий и регулятора давления за счет понижения температуры газа при прохождении его через регулятор давления.

Тема 8.3

Основные задачи по организации перекачки газа

Для обеспечения рациональных условий транспорта газа по МГП необходимо на стадии проектирования и при эксплуатации трубопровода осуществить выполнение следующих наиболее важных задач:

1) определить параметры перекачки – производительность, давления в начале и в конце участка трубопровода, температурный режим трубопровода, среднюю температуру и среднее давление на заданном участке трубопровода;

2) обосновать тип компрессорных машин, используемых для перекачки газа;

3) для заданной производительности определить расстояние между компрессорными станциями, число КС, произвести расстановку станций на трассе;

4) обеспечить отсутствие гидратообразования.

Задача № 1

Дата: 2019-02-18, просмотров: 1665.