Для осуществления процесса перекачки ньютоновских жидкостей по МТП последние должны включать следующие сооружения [12]:

- головные станции с подводящими от промысловых сооружений или от НПЗ трубопроводами – для приема нефти, нефтепродуктов, их хранения, разделения по маркам и видам, откачки в МНП;

- промежуточные станции - для создания необходимого напора для дальнейшей перекачки, но могут при наличии резервуарного парка иметь функции приема, распределения по сортам, хранения, отгрузки на другие виды транспорта;

- конечные пункты - для обеспечения приема нефтей и нефтепродуктов, их распределения по сортам, хранения, отгрузки на другие виды транспорта;

- линейные сооружения трубопровода – сам трубопровод, колодцы с линейными задвижками, станции КЗ, протекторной защиты, дренажные установки, переходы через препятствия (водные, овраги, железные дороги, автодороги, коммуникации), дома обходчиков, линии связи для управления процессами перекачки, дороги вдоль трассы для обслуживания трубопровода, линии электропередач.

Перекачивающие станции являются сложным комплексом технических и технологических сооружений: резервуарный парк, насосная, регуляторы давления, понизительная подстанция, котельная, объекты водоснабжения и канализации, лаборатории, подсобные мастерские и административные помещения, узлы учета, железнодорожные эстакады с наливными насосными, площадки АСН для автоналива.

Основное оборудование насосных станций: насосы центробежные – основные магистральные типа НМ производительностью от 1250 до 10000 м3/час и напором от 210 м до 260 м, например, НМ 1250-260 или НМ 10000-210, и подпорные типа 14 НДСН [5].

Расшифровка обозначений:

НМ – насос магистральный;

14НДСН - 14 – диаметр всасывающего патрубка, уменьшенный в 25 раз;

Н – насос;

ДС – средненапорный двустороннего ввода;

Н – нефтяной.

В настоящее время в качестве подпорных насосов всё большее применение в системах магистральных нефтепроводов находят центробежные вертикальные одноступенчатые насосы типа НПВ. Типоразмеры НПВ – от НПВ 150-60 до НПВ 5000-120.

Насосы расположены в вертикальных колодцах, рабочее колесо двустороннего входа, двигатель взрывозащищенного исполнения серии ВАОВ (вертикальный асинхронный обдуваемый).

В качестве наливных насосов так же используются насосы марки

14 НДСН и НПВ.

Требуемая мощность привода для насосов НМ 1250 лежит в пределах 850 – 1100 кВт, а для НМ 10000 в пределах 5200 – 6600 кВт.

В эксплуатации в качестве привода применяются синхронные и асинхронные электродвигатели мощностью от 500 кВт до 6000 кВт как в нормальном, так и во взрывобезопасном исполнении, например:

СТ – синхронные двигатели в нормальном исполнении;

АЗП, АРП – асинхронные с замкнутыми и разомкнутыми циклами охлаждения воздуха во взрывобезопасном исполнении;

СТДП – синхронные двигатели во взрывобезопасном исполнении.

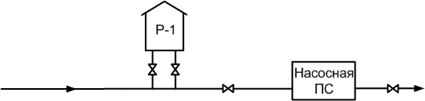

Соединение насосов – параллельно-последовательное или только последовательное для магистральных насосов, параллельное для подпорных и последовательное для соединения магистральных и подпорных насосов между собой. При необходимости может использоваться схема последовательного соединения и подпорных и основных насосов [3].

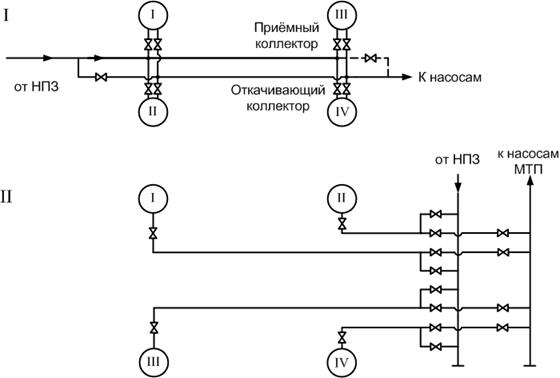

Варианты соединения показаны на рис. 7.1.

Рис. 7.1 – Примеры возможных схем соединения насосных агрегатов:

П-1, П-2 – подпорные насосы;

М-1, … , М-4 – магистральные (основные) насосные агрегаты;

Ф-1 – фильтр;

I – схема параллельно- последовательного соединения подпорных и основных насосов;

II - схема параллельного соединения подпорных насосов, последовательного соединения подпорных с основными;

III - схема последовательного соединения всех насосных агрегатов станции.

Параллельно-последовательное соединение насосов позволяет получить значительное увеличение производительности перекачки и создавать высокие напоры, обеспечивая заданные условия работы МНП

Основные типы резервуаров – резервуары РВС-5000, 10000, 20000, 50000 и 100000 м3.

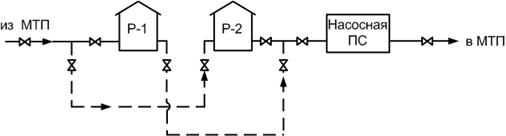

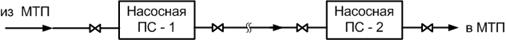

Обвязку резервуарного парка выполняют в двух вариантах [2]:

1. Двухколлекторная схема обвязки – приемный и откачивающий коллекторы раздельные, каждый коллектор связан со всеми резервуарами.

2. Одноколлекторная схема – для каждого резервуара свой коллектор, который попеременно является либо откачивающим, либо приемным.

Схемы позволяют вести перекачку, минуя резервуар.

Варианты 1 и 2 показаны на рис. 7.2.

Рис. 7.2 – Двух- и одноколлекторные схемы обвязки резервуаров ПС

При перекачке разносортных нефтепродуктов резервуарный парк подразделяется на парк бензиновый, парк дизельного топлива и т.д., каждый из которых имеет отдельные приемные и откачивающие линии, что обеспечивает сохранность качества принимаемых от НПЗ или по трубопроводу нефтепродуктов.

Если станция производит налив на железную дорогу или на танкеры, наливные коллекторы и наливные насосы предусматриваются отдельные для каждого вида продукта.

В зависимости от схемы соединения резервуаров и насосов на промежуточных насосных станциях возможны различные схемы перекачки [2]:

1. перекачка с использованием резервуарного парка станции (в один резервуар идет прием, из другого – откачка продуктов в МТП), рис. 7.3:

Рис. 7.3 – Схема перекачки через резервуары ПС

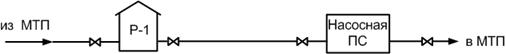

2. перекачка через резервуар – прием и откачка осуществляются одновременно из одного резервуара, рис. 7.4:

Рис. 7.4 - Схема перекачки через резервуар ПС

3. перекачка с подключенным резервуаром, резервуар подключен для сброса избыточного давления на приеме станции или подкачки, если давления на приеме и выкиде насоса не хватает для обеспечения заданной производительности перекачки, рис. 7.5:

Рис. 7.5 - Схема перекачки с подключенным резервуаром

4. перекачка из насоса в насос, как показано на рис. 7.6

Рис. 7.6 - Схема перекачки "из насоса в насос"

Схема 1 позволяет вести порезервуарный учет принимаемого и окачиваемого продукта, вести приём и откачку, обеспечивая разделение по сортам. Недостатком её являются значительные потери легких фракций от "больших дыханий" резервуаров.

В схеме 2 резервуар, через который проходит поток продукта, является буфером, обеспечивающим определенный подпор насосным агрегатам. Схема не позволяет вести порезервуарный учет принимаемого и окачиваемого продукта, не обеспечивает распределение продукта по сортам, потери легких фракций также значительны из-за постоянного движения продукта в резервуаре.

Обе схемы нежелательно применять при перекачке светлых нефтепродуктов и сырых нефтей.

По схеме 3 уровень продукта в подключенном резервуаре колеблется в зависимости от неравномерности поступления и откачки продукта. При синхронной работе станций уровень остается практически неизменным, потери легких фракций будут, в основном, зависеть от "малых дыханий" резервуара. Порезервуарный учет невозможен.

Схему можно рекомендовать для магистральных трубопроводов, оборудованных поршневыми насосами.

Авторы В.Н. Юфин и др. [2] отмечают, что перечисленные выше схемы перекачки значительно ослабляют последствия гидравлического удара в трубопроводе, если он по каким-либо причинам возникает, т.к. резервуары за счет своей емкости и сообщения с атмосферой гасят повышение давления.

В схеме 4 резервуары промежуточных станций (если они есть) полностью отключены и используются только при авариях и ремонтах. Исключаются потери от "малых и больших дыханий" резервуаров, полностью используется подпор предыдущих станций, облегчена работа систем автоматизации.

При синхронной работе станций схема рекомендуется и в настоящее время широко используется для магистральных трубопроводов, оборудованных центробежными насосами.

Недостаток схемы – высокая чувствительность к гидроударам.

Тема 7.2

Принципиальная схема НПС

Знание схем соединения насосов, резервуаров, вариантов перекачки дает возможность сформировать технологические схемы станций.

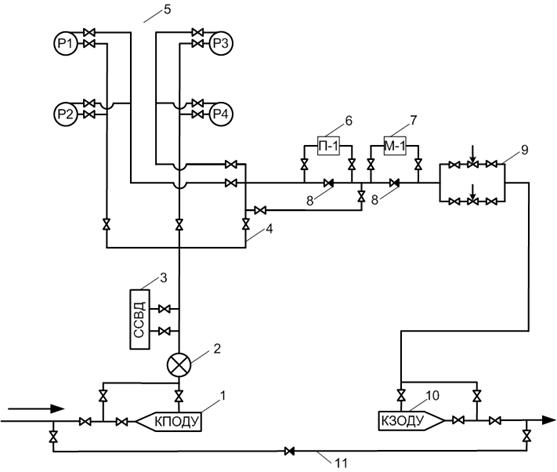

Пример технологической схемы ПС в упрощенном варианте показан на рис. 7.7.

Рис. 7.7 – Технологическая схема перекачивающей станции:

1, 10 - камеры приёма, запуска, очистных и диагностических устройств;

2 - фильтр;

3 - система сглаживания волн давления;

4 - камера переключения задвижек (манифольдная);

5 - резервуарный парк;

6 - подпорный насос;

7 - магистральный насос;

8 - обратный клапан;

9 - регулятор давления;

11 - линия обратного клапана

По данной схеме продукт из МТП через манифольдную 4 может приниматься в резервуарный парк или поступать на приём основного агрегата 7 и далее через регулятор давления 9 снова направляться в МТП. Подпорный агрегат используется в том случае, если откачка идет из резервуарного парка или по режиму требуется подкачка продукта из резервуаров станции. В схеме предусмотрены камеры приема 1 и запуска 10 очистных и диагностических устройств, система ССВД 3 для защиты трубопровода от возможных гидроударов, что, как сказано выше, особенно важно при использовании схемы перекачки "из насоса в насос".

Линия обратного клапана 11 не пропускает высокое давление со стороны нагнетания в сторону низкого давления, обратный клапан 11 при нормальной работе закрыт. В аварийных ситуациях или при плановом отключении станции насосы не работают и перекачка осуществляется по линии обратного клапана. Задвижки на линии обратного клапана всегда открыты.

Часто на технологическую схему ПС наносятся вспомогательные системы обеспечения нормальной работы насосов – это линии разгрузки торцевых уплотнений и линии сбора утечек от торцевых уплотнений магистральных насосов.

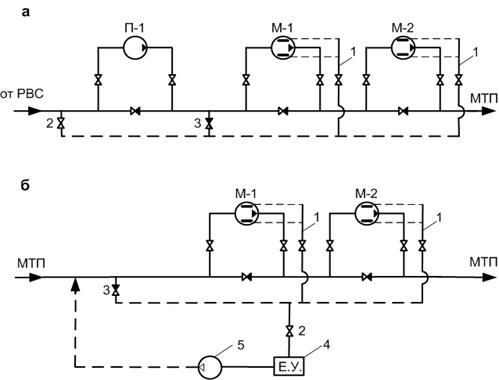

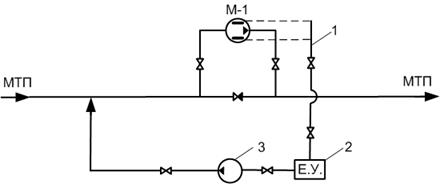

Разгрузка предназначена для снижения давления в камерах торцевых уплотнений и их охлаждения, что позволяет повысить срок службы торцевого уплотнения. Схема разгрузки показана на рис. 7.8 [12].

Рис. 7.8 Схемы разгрузки торцевых уплотнений:

а - на головной ЛПДС;

б - на промежуточной ПС;

1 - линия разгрузки;

2 - запорная арматура;

3 - обратный клапан;

4 - ёмкость утечек;

5 - насос откачки утечек

Если на головной станции (схема "а") работает один подпорный и один основной агрегаты, то давление в линии разгрузки составляет 0,1-0,2 МПа, и продукт по линии разгрузки 1 поступает через задвижку 2 на приём подпорного насоса П-1, где давление ниже. Обратный клапан 3 закрыт.

Если задействованы два и более магистральных насоса М-1, М-2 и т.д., то давление в линии разгрузки превышает давление на входе в насос М-1 примерно на 0,2 МПа. Тогда задвижка 2 закрыта, и продукт через обратный клапан 3 поступает на приём насоса М-1.

На промежуточных станциях (схема "б") подпорный агрегат отсутствует и поэтому при работе одного магистрального насоса продукт по линии разгрузки через задвижку 2 поступает в емкость утечек ЕУ и при её наполнении насосом Н5 откачивается на приём магистральных насосов.

Если работают два и более магистральных насоса, то продукт через обратный клапан 3 сразу отводится на приём магистрального насоса. Задвижка 2 закрыта. В то же время следует отметить, что в более совершенных конструкциях применяются торцевые уплотнения, не требующие системы разгрузки.

Система сбора утечек предусматривается для приёма капельных утечек от торцевых уплотнений, а также на случай аварийных ситуаций, когда происходит образование щелей или даже полное раскрытие торцов.

Схема системы сбора утечек показана на рис. 7.9.

Рис. 7.9 Схема системы сбора утечек:

М-1 - насос магистральный;

1 - линия сбора утечек;

2 - емкость утечек;

4 - насос откачки утечек

Как видно из схемы, утечки самотёком поступают в емкость утечек 2 и при её заполнении насосом 3 откачиваются в приёмную линию.

Несколько подробнее необходимо рассмотреть варианты защиты трубопровода от возможных гидроударов, которые возникают при отключении одной из ПС или при работе на закрытую задвижку.

Предотвратить возникновение в МТП с несколькими ПС чрезмерно высокого давления возможно следующими способами [2]:

1) создание волны пониженного давления, идущей навстречу волне повышенного давления;

2) гашение волны повышенного давления в месте её возникновения, уменьшение крутизны фронта такой волны при её движении по трубопроводу.

Система создания волны пониженного давления включает:

1) устройство для формирования сигнала о повышенном давлении, который должен передаваться на предыдущие и последующие ПС;

2) линию связи с ПС;

3) регуляторы давления или устройство для отключения одного или нескольких насосных агрегатов на предыдущей ПС, что создаст волну пониженного давления.

При этом сигнал по линии связи должен придти на предыдущую ПС раньше, чем волна повышенного давления, возникшая от отключенной ПС.

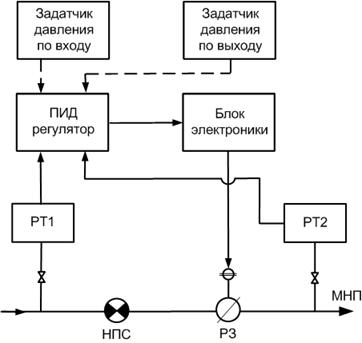

Как видно, чтобы система работала без сбоев, линия связи должна быть помехоустойчивой и высоконадежной. Кроме того, часть трубопровода, по которому движется волна повышенного давления до встречи с волной пониженного давления, является не защищенной от высокого давления. Однако, от этой идеи не отказываются. Автор А. В. Щеголев [13] предлагает централизованную систему автоматического регулирования давления (САР) для МНП Сургут-Полоцк на участке Платина-Пермь. Структура САР показана на рис. 7.10.

На приведенной схеме РТ-1, РТ-2 – чувствительные датчики давления измеряют давление на приёме и выходе станции в контрольных точках.

Заданные или иначе разрешенные давления по входу и выкиду НПС формируются с помощью задатчиков.

Рис. 7.10 Структура САР давления

Рассогласование между Рдействительным и Рзаданным в виде сигнала поступает на блок электроники, усиливается и уже в качестве выходного сигнала поступает на исполнительный механизм (регулирующую заслонку), с помощью которого поддерживается заданное давление.

Структура САР для участка МНП представлена на рис. 7.11.

Рис.7.11 Структура централизованной системы автоматического регулирования давления для участка МНП:

БР – блок-регулирования;

ТМ – системы телемеханики;

РЗ – регулирующая заслонка

Система позволяет наряду с контролем параметров перекачки осуществлять дистанционное задание величины значения регулируемого параметра из РДП как в нормальном, так и в аварийном режимах. При аварийной остановке система централизованного регулирования давления выдаст сигналы на предыдущую станцию на уменьшение давления выхода, на последующую – на увеличение давления входа. Дистанционное изменение значений задатчика на регуляторе давления позволяет осуществить регулирование в тот момент, когда в трубопроводе возникает волна давления, что дает дополнительный запас времени для установления новых значений давления на задатчиках. Таким образом, при аварийных ситуациях с РДП выдается сигнал на другие ПС с целью подготовки регулятора давления к волне низкого или высокого давления.

Для уменьшения отказов в работе САР предусматривается наличие резервных блоков управления и требуется создание специальной централизованной системы контроля состояния узлов САР.

Гашение волны повышенного давления непосредственно у места её возникновения – это тот способ, который в настоящее время нашел наиболее широкое распространение в системе ОАО Транснефть.

Волну давления можно скомпенсировать, если снизить скорость нарастания давления до безопасных пределов, не вызывающих аварийных ситуаций на трубопроводе, что возможно, если расход через остановленную станцию будет снижаться не мгновенно, но за время, соизмеримое с временем пробега ударной волны по участку между насосными станциями.

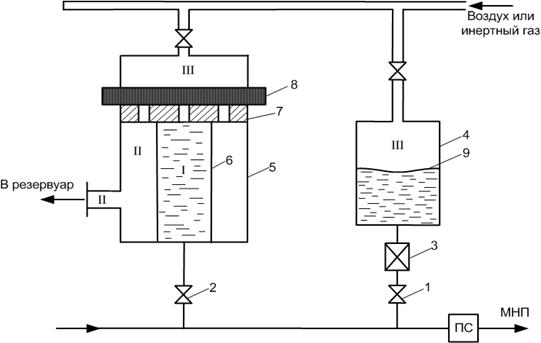

Разработка устройств, которые позволяют снижать скорость нарастания давления, началась в 1960-1970 г.г. Одно из таких устройств разработано в МИНХ и ГП им. Губкина. Основные его узлы показаны на рис. 7.12 [2].

Принцип действия устройства для гашения волны давления с плоской мембраной заключается в следующем. Полость I и нижняя часть сосуда 4 соединены с МТП и давление здесь равно давлению на приёме ПС. Давление в полости III равно давлению в полости I и создается сжатым воздухом или инертным газом. Если в трубопроводе происходит какое-то изменение давления, то скорость его изменения в стакане 6 несколько превышает скорость его изменения в сосуде 4 под разделительной мембраной 9 и в полости III. Это связано с тем, что на линии, соединяющей сосуд 4 с приёмом станции, установлен дроссель 3, степень открытия которого в значительной мере определяет скорость нарастания давления под мембраной 9 и в полости III.

Рис. 7.12 Схема устройства МИНХ и ГП

для гашения волны давления с плоской мембраной:

1, 2 - вентили;

3 - дроссель;

4 - разделительный сосуд;

5 - устройство для гашения волны давления с плоской мембраной;

6 - стакан;

7 - перфорированная пластина;

8 - плоская мембрана;

9 - разделительная мембрана;

I - входная полость;

II - выходная полость;

III - полость, заполняемая воздухом или инертным газом

Когда давление в МТП, поддерживаемое регуляторами давления, изменяется незначительно, то усилия, действующие на мембрану 8 со стороны полости I и III уравновешиваются и устройство сброса давления не срабатывает.

Если давление в МТП внезапно нарастает до значительных величин, то также нарастает давление в полости I и в полости III, но с разной скоростью. Указанное различие зависит от степени открытия дросселя 3 и эластичности мембраны 8.

Так как противодавление в полости III не позволяет мембране 8 открываться мгновенно, от её открытие будет происходить с какой-то определенной скоростью, следовательно, и сброс продукта из полости I через отверстия в пластине 7 будет происходить не мгновенно, но в течение заданного времени. Время сброса должно быть соизмеримо с временем прохождения волны давления между станциями. При этом волна давления распространяется с небольшой крутизной фронта, и на предыдущей и остальных станциях успевает сработать система регулирования давления.

Изменение крутизны фронта волны давления можно проиллюстрировать на рис. 7.13:

Рис. 7.13 Изменение крутизны фронта волны давления при работе ССВД:

а – давление фронта волны без ССВД;

б – тоже, с использованием ССВД;

1 – датчик давления;

2 – блок регулирования давления

Как видно из рис. 7.13, в случае варианта "а" высокое давление подходит к датчику давления почти мгновенно и сигнал сразу поступает на систему защиты по предельному давлению, происходит аварийная остановка агрегата по максимальному для предыдущей ПС и по минимальному для последующей ПС давлению.

В случае варианта "б" волна давления подходит к датчику с определенной скоростью, которая обеспечивает возможность работы регулятора давления.

Вместо устройств МИНХ и ГП можно использовать клапаны "Флекс-Фло" итальянского производства. Схема установки ССВД регламентируется документом [25] и приведена в приложении В. Схема использует клапан "Флекс-Фло" и получила наиболее широкое распространение в системе МНП.

Каждый из рассмотренных методов защиты трубопровода от гидроударов имеет свои недостатки и свои преимущества.

Недостатки первого способа:

- очень высокие требования к надежности линии связи и системам телемеханики;

- часть трубопровода, которая находится в зоне действия волны высокого давления до встречи с волной низкого давления, не защищена от действия высокого давления.

Преимущества первого способа:

- простота схемы;

- высокая скорость передачи сигналов;

- постоянный контроль давления как на ПС, так и на уровне РДП или ЦДП.

Недостатки второго способа – громоздкость, трудность подбора степени открытия дросселя, система реагирует не только на волну давления от гидроудара, но и на менее значительные волны (переключение резервуаров, насосных агрегатов и др.).

Преимущества второго способа – надежность системы, простота обслуживания.

Развитие первого направления связано с совершенствованием систем автоматики и телемеханики, второго – с совершенствованием клапанных устройств, позволяющих регулировать крутизну и скорость распространения волны давления в трубопроводе.

Тема 7.3

Дата: 2019-02-18, просмотров: 842.