Тема I . Введение

I.1 Цели и задачи дисциплины, этапы развития теории управления, современные проблемы

В настоящее время эффективность работы горнодобывающих и угольных предприятий во многом зависит от уровня автоматизации оборудования, используемого в технологических процессах. Основной задачей управления горным предприятием является обеспечение добычи и переработки полезного ископаемого в требуемом количестве, необходимого качества и с минимальными затратами. Применение современных технических средств автоматизации, автоматических и автоматизированных систем управления технологическим оборудованием и процессами с использованием микропроцессорной техники позволяет обеспечить максимальное повышение труда, снижение себестоимости продукции.

Общие сведения.

Автоматизированное управление производственными процессами в горной промышленности соответствует управлению, при котором запуск структурных единиц рассматриваемых технических объектов осуществляется оператором, а последующая их работа выполняется автоматически на основе выработки управляющих воздействий подсистемами автоматизации без участия обслуживающего персонала.

Автоматизация обеспечивает улучшение технико-экономических показателей и социальной эффективности эксплуатации горных машин по сравнению с дистанционным и, тем более, ручным непосредственным управлением за счет:

• повышения уровня безопасности и снижения энергетических затрат и утомляемости рабочих;

• увеличения производительности труда и улучшения параметров надежности, уменьшения удельных энергозатрат при работе горных машин.

При использовании эффективных подсистем автоматизации создаются условия для вывода персонала в безопасные зоны, что особенно важно при отработке массивов, опасных по внезапным выбросам газа, угля и породы.

Кроме того, для ряда горного оборудования нового поколения автоматизация обязательна, т.к. ручное управление не может обеспечить их работоспособности. В этом случае при проектировании рассматриваемых объектов необходим мехатронических подход, т.е. такое оборудование должно создаваться как органически целостные электро-механо-гидро-электронные системы, включающие в качестве изначально одинаково важных, технически равноправных не только электрические, механические, гидравлические структурные единицы, но и аппаратуру автоматизированного управления. В качестве примеров, иллюстрирующих необходимость указанного мехатронического подхода, можно привести струговые очистные механизированные комплексы с агрегатированными крепями, обеспечивающие дозированную выемку угля, и очистные комбайны с электрическими регуляторами скорости подачи Vп на основе частотно-регулируемых асинхронных электродвигателей.

Можно прогнозировать расширение в дальнейшем области использования перспективного частотно-регулируемого асинхронного электропривода в горном производстве (добыче и обогащении).

Трудности создания надежных и эффективных подсистем автоматизации сложных систем горного производства заключаются прежде всего:

а) в необходимости надежной защиты элементов аппаратуры автоматизации от вредных воздействий в условиях подъемной добычи полезных ископаемых (взрывоопасность, ярко выраженный динамический характер поведения элементов силовых подсистем горных машин, агрессивность шахтных вод, высокая концентрация токопроводящей пыли и др.) и в ограниченных габаритных возможностях встройки элементов аппаратуры в узлы машин;

б) в многообразии характеристик и параметров систем горных массивов (как совокупности взаимосвязанных природных подсистем - угольного пласта, кровли и почвы пласта, а также обрушенных горных пород) при эксплуатации горных машин в различных горно-геологических условиях, что требует приспособленности подсистем автоматизации к соответствующей гибкой адаптации к указанным характеристикам и параметрам, которые могут существенно изменяться в пространстве и во времени дажев пределах одного и того же забоя;

в) в большом количестве секций и исполнительных гидроцилиндров (гидростоек, гидродомкратов, гидропатронов) механизированных крепей, в многооперационности при функционировании, рассредоточении и высокой подвижности объектов управления в составе очистных комплексов и агрегатов.

Задачи подсистем автоматизации горного производства можно условно разбить на 5 групп.

I. Управление режимными параметрами (скоростями подачи Vп и резания Vр) в процессе работы машин, разрушающих массив рабочим инструментом, с целью обеспечения прежде всего рациональных или требуемых значений соответствующих функций цели энергетического характера.

II. Обеспечение качественной отработки выемочными машинами выработок по границам «выработка-вмещающие породы».

III. Управление рабочими операциями секций механизированной крепи и става забойного конвейера или базовой балки в составе очистных комплексов либо агрегатов в соответствии с принятыми технологическими схемами их работы.

IV. Обеспечение необходимых видов защит горных машин и оборудования от различного рода технологических перегрузок и нештатных ситуаций, например, отключение электродвигателей при их опрокидывании и несостоявшихся пусках, наличии опасной концентрации метана, недопустимом снижении расхода и давления воды в подсистеме орошения и др.

V. Выполнение функций сервисного характера, улучшающих качество эксплуатации горных машин и оборудования. В качестве примера можно указать следующие функции: диагностическое обеспечение контроля технического состояния ответственных узлов; отработка необходимых временных задержек между подачей предупредительных сигналов и включением электродвигателей или между последовательными включениями электродвигателей; дистанционное управление электродвигателями и исполнительными гидроцилиндрами; автоматизированное управление наращиванием и разборкой бурового става и т.д.

Подсистемы автоматизации горных машин и оборудования должны формироваться на основе приспособленных к работе в подземных условиях компьютеров, эффективно работающих датчиков разных типов и современных средств отображения информации о состоянии управляемых технических объектов.

При создании рассматриваемых подсистем должна сохраняться возможность непосредственного управления горными машинами для проведения пусконаладочных и ремонтных работ.

Тема II . Основные понятия и определения автоматического управления

Примеры регулирования по разомкнутому и замкнутому циклам

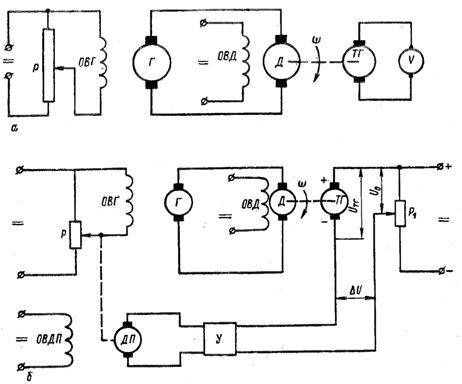

На рис. 2, а приведена схема управления частотой вращения двигателя постоянного тока Д. При изменении положения движка реостата Р будет меняться ток возбуждения в обмотке возбуждения ОВГ генератора Г, что приводит к изменению его э. д. с. и, следовательно, напряжения подводимого к двигателю Д.

Тахогенератор ТГ, установленный на одном валу с двигателем Д, развивает э. д. с, пропорциональную частоте вращения со вала двигателя. Вольтметр, подключенный к щеткам тахогенератора, со шкалой, проградуированной в единицах частоты вращения, позволяет осуществлять только визуальный контроль за частотой вращения двигателя.

Если характеристики машин стабильны, то каждому положению движка реостата будет соответствовать определенное значение частоты вращения двигателя. В данной системе имеет место воздействие регулятора на объект, но обратного воздействия нет, т.е. система работает по разомкнутому циклу.

Рис. 2. Принципиальные схемы управления частотой вращения двигателя постоянного тока по разомкнутому (а) к замкнутому (б) циклам: Р — реостат, ОВГ — обмотка возбуждения генератора, Г — генератор, ОВД — обмотка возбуждения двигателя, Д — двигатель, ТГ — тахогенератор, ДП — двигатель привода ползунка реостата, У — усилитель.

Если соединить выход системы с регулятором таким образом, чтобы на регулятор все время поступало два сигнала — сигнал с задатчика и сигнал с выхода объекта, то получим систему, работающую по замкнутому циклу. В такой системе существует воздействие не только регулятора на объект, но и объекта на регулятор.

На рис. 2, б приведена схема управления частотой вращения двигателя Д постоянного тока, в которой выход системы посредством тахогенератора ТГ, реостата Р, усилителя У и двигателя ДП привода ползунка реостата Р соединен с входом системы.

Здесь существует автоматический контроль за частотой вращения двигателя. Любое изменение частоты вращения приведет к появлению сигнала на двигателе ДП, который переместит ползунок реостата Р в ту или другую стороны от положения, соответствующего заданной частоте вращения двигателя Д.

Если частота вращения по какой-либо причине уменьшится, то ползунок реостата Р займет положение, при котором ток возбуждения в обмотке возбуждения ОБ генератора увеличится. Это приведет к увеличению напряжения генератора, а следовательно, и к увеличению частоты вращения двигателя Д, которая примет первоначальное положение.

При увеличении частоты вращения двигателя Д произойдет перемещение ползунка реостата Р в обратном направлении, что и приведет к уменьшению частоты вращения двигателя Д.

Разомкнутая система автоматического регулирования самостоятельно, без вмешательства оператора, не может изменить режим своей работы, если стали иными возмущения, поступающие на систему. Замкнутая система автоматически реагирует на любые изменения, происходящие в системе.

VI.3. Передаточная функция

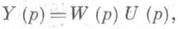

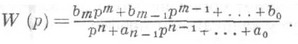

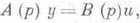

Передаточная функция линейной стационарной системы управления (системы автоматич. регулирования) – преобразованная формула отклика системы на воздействие единичной импульсной функции (дельта-функции) при нулевых условиях в момент t=0 (сам этот отклик наз. функцией веса, импульсной переходной функцией или импульсной характеристикой системы). Эквивалентное определение: передаточной функции есть отношение изображений по Лапласу (см. Операционное исчисление).выходного и входного сигналов с нулевыми начальными данными. Передаточная функция представляет собой дробно-рациональную функцию W(p) комплексного переменного р (s); она является коэффициентом в линейном соотношении

(1)

(1)

связывающем изображение по Лапласу U(р) входа системы (воздействия, управления) и(t).и изображение по Лапласу Y(р).выхода системы (отклика, реакции) y(t).с нулевыми начальными значениями. В теории управления соотношение (1) принято изображать графически (см. рис.).

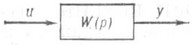

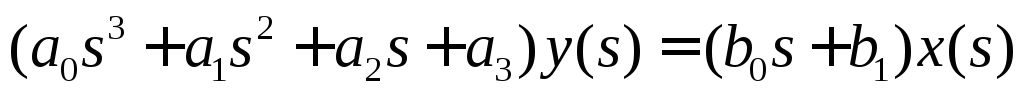

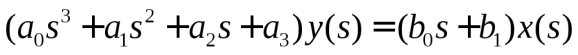

Пусть, например, система управления описывается линейным обыкновенным дифференциальным уравнением с постоянными коэффициентами

(2) (в реальных системах, как правило,

(2) (в реальных системах, как правило,  ).

).

Тогда

(3)

(3)

Это же выражение можно получить, если, используя операторную форму записи уравнения (2) с помощью оператора дифференцирования р

определить П. ф. как отношение входного оператора системы В(р) к собственному оператору системы (р). П. ф. (3) системы (2) допускает следующее толкование: если выбрать управление

определить П. ф. как отношение входного оператора системы В(р) к собственному оператору системы (р). П. ф. (3) системы (2) допускает следующее толкование: если выбрать управление  , где s - комплексное число такое, что

, где s - комплексное число такое, что  , то линейное неоднородное уравнение (2) имеет частное решение

, то линейное неоднородное уравнение (2) имеет частное решение  .

.

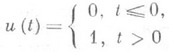

Передаточную функцию не следует путать с переходной функцией, к-рая представляет собой отклик системы на воздействие единичной ступенчатой ф у н к ц и и

при нулевых начальных условиях.

Передаточная функция является одним из основных понятий теории линейных стационарных систем управления. Она не зависит от характера приложенных к системе управляющих воздействий, а определяется лишь параметрами самой системы и дает тем самым ее динамич. характеристику. Особую роль в теории управления играет функция W(iw) чисто мнимого аргумента, наз. амплитудно-фазовой, или частотной, характеристикой системы. Понятие П. ф. обобщается и на линейные системы управления иных типов (матричные, нестационарные, дискретные, с распределенными параметрами и др.).

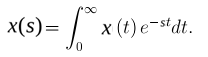

VI.4 Преобразования Лапласа

При исследовании и расчетах систем автоматического регулирования используется операционная форма записи. Она основана на использовании преобразования Лапласа. Преобразование Лапласа позволяет функцию x(t) одного переменного (времени t) преобразовать в функцию другого переменного x(s) (где s=a+jb – комплексное число) посредством соотношения:

Функцияx (t) называется оригиналом, а x(s) – изображением. Сокращенно преобразование Лапласа записывается как

Обратная операция, т.е. нахождение функци иx (t) по ее изображению x(s) называется обратным преобразованием Лапласа:

При использовании преобразования Лапласа первая производная от x будет иметь изображение  , вторая

, вторая  , третья

, третья  и т.д. Интеграл от

и т.д. Интеграл от  будет иметь изображение

будет иметь изображение  . Если применить преобразование Лапласа к дифференциальному уравнению, то при нулевых начальных условиях оно примет вид

. Если применить преобразование Лапласа к дифференциальному уравнению, то при нулевых начальных условиях оно примет вид  .

.

Это уравнение — алгебраическое, в нем s является независимой комплексной переменной, а величины х(s) и y(s) являются только изображениями физических величин х (t )и y(t). Символ s является алгебраическим числом.

Операционная форма записи уравнений элементов проста и удобна, так как преобразовать и решить алгебраическое уравнение несравненно проще, чем дифференциальное. Именно это и обеспечило ее широкое применение в теории автоматического управления.

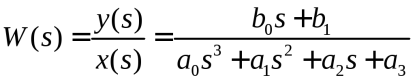

Для оценки динамики систем служит также операционное уравнение, из которого получается передаточная функция - отношение изображения выходной величины к изображению входной величины системы.

Если, например, операционное уравнение имеет вид

,

,

то передаточная функция системы

.

.

Так как передаточная функция системы полностью определяет ее динамические свойства, то первоначальная задача расчета САР сводится к определению ее передаточной функции. При расчете настроек регуляторов широко используются достаточно простые динамические модели промышленных объектов управления. В частности, использование моделей инерционных звеньев первого или второго порядка с запаздыванием для расчета настроек регуляторов обеспечивает в большинстве случаев качественную работу реальной системы управления.

В зависимости от вида переходной характеристики (кривой разгона) задаются чаще всего одним из трех видов передаточной функции обьекта управления:

1. В виде передаточной функции инерционного звена первого порядка:

где: К - коэффициент усиления,

Т - постоянная времени, - запаздывание,

которые должны быть определены в окрестности номинального режима работы объекта.

2. Для объекта управления без самовыравнивания передаточная функция имеет вид:

3. Более точнее динамику обьекта описывает модель второго порядка с запаздыванием:

Интегрирующая составляющая

Интегрирующая составляющая пропорциональна интегралу по времени от отклонения регулируемой величины. Её используют для устранения статической ошибки. Она позволяет регулятору со временем учесть статическую ошибку.

Если система не испытывает внешних возмущений, то через некоторое время регулируемая величина стабилизируется на заданном значении, сигнал пропорциональной составляющей будет равен нулю, а выходной сигнал будет полностью обеспечиваться интегрирующей составляющей. Тем не менее, интегрирующая составляющая также может приводить к автоколебаниям при неправильном выборе её коэффициента.

IV.6 Алгоритмы управления

Тема I . Введение

I.1 Цели и задачи дисциплины, этапы развития теории управления, современные проблемы

В настоящее время эффективность работы горнодобывающих и угольных предприятий во многом зависит от уровня автоматизации оборудования, используемого в технологических процессах. Основной задачей управления горным предприятием является обеспечение добычи и переработки полезного ископаемого в требуемом количестве, необходимого качества и с минимальными затратами. Применение современных технических средств автоматизации, автоматических и автоматизированных систем управления технологическим оборудованием и процессами с использованием микропроцессорной техники позволяет обеспечить максимальное повышение труда, снижение себестоимости продукции.

Общие сведения.

Автоматизированное управление производственными процессами в горной промышленности соответствует управлению, при котором запуск структурных единиц рассматриваемых технических объектов осуществляется оператором, а последующая их работа выполняется автоматически на основе выработки управляющих воздействий подсистемами автоматизации без участия обслуживающего персонала.

Автоматизация обеспечивает улучшение технико-экономических показателей и социальной эффективности эксплуатации горных машин по сравнению с дистанционным и, тем более, ручным непосредственным управлением за счет:

• повышения уровня безопасности и снижения энергетических затрат и утомляемости рабочих;

• увеличения производительности труда и улучшения параметров надежности, уменьшения удельных энергозатрат при работе горных машин.

При использовании эффективных подсистем автоматизации создаются условия для вывода персонала в безопасные зоны, что особенно важно при отработке массивов, опасных по внезапным выбросам газа, угля и породы.

Кроме того, для ряда горного оборудования нового поколения автоматизация обязательна, т.к. ручное управление не может обеспечить их работоспособности. В этом случае при проектировании рассматриваемых объектов необходим мехатронических подход, т.е. такое оборудование должно создаваться как органически целостные электро-механо-гидро-электронные системы, включающие в качестве изначально одинаково важных, технически равноправных не только электрические, механические, гидравлические структурные единицы, но и аппаратуру автоматизированного управления. В качестве примеров, иллюстрирующих необходимость указанного мехатронического подхода, можно привести струговые очистные механизированные комплексы с агрегатированными крепями, обеспечивающие дозированную выемку угля, и очистные комбайны с электрическими регуляторами скорости подачи Vп на основе частотно-регулируемых асинхронных электродвигателей.

Можно прогнозировать расширение в дальнейшем области использования перспективного частотно-регулируемого асинхронного электропривода в горном производстве (добыче и обогащении).

Трудности создания надежных и эффективных подсистем автоматизации сложных систем горного производства заключаются прежде всего:

а) в необходимости надежной защиты элементов аппаратуры автоматизации от вредных воздействий в условиях подъемной добычи полезных ископаемых (взрывоопасность, ярко выраженный динамический характер поведения элементов силовых подсистем горных машин, агрессивность шахтных вод, высокая концентрация токопроводящей пыли и др.) и в ограниченных габаритных возможностях встройки элементов аппаратуры в узлы машин;

б) в многообразии характеристик и параметров систем горных массивов (как совокупности взаимосвязанных природных подсистем - угольного пласта, кровли и почвы пласта, а также обрушенных горных пород) при эксплуатации горных машин в различных горно-геологических условиях, что требует приспособленности подсистем автоматизации к соответствующей гибкой адаптации к указанным характеристикам и параметрам, которые могут существенно изменяться в пространстве и во времени дажев пределах одного и того же забоя;

в) в большом количестве секций и исполнительных гидроцилиндров (гидростоек, гидродомкратов, гидропатронов) механизированных крепей, в многооперационности при функционировании, рассредоточении и высокой подвижности объектов управления в составе очистных комплексов и агрегатов.

Задачи подсистем автоматизации горного производства можно условно разбить на 5 групп.

I. Управление режимными параметрами (скоростями подачи Vп и резания Vр) в процессе работы машин, разрушающих массив рабочим инструментом, с целью обеспечения прежде всего рациональных или требуемых значений соответствующих функций цели энергетического характера.

II. Обеспечение качественной отработки выемочными машинами выработок по границам «выработка-вмещающие породы».

III. Управление рабочими операциями секций механизированной крепи и става забойного конвейера или базовой балки в составе очистных комплексов либо агрегатов в соответствии с принятыми технологическими схемами их работы.

IV. Обеспечение необходимых видов защит горных машин и оборудования от различного рода технологических перегрузок и нештатных ситуаций, например, отключение электродвигателей при их опрокидывании и несостоявшихся пусках, наличии опасной концентрации метана, недопустимом снижении расхода и давления воды в подсистеме орошения и др.

V. Выполнение функций сервисного характера, улучшающих качество эксплуатации горных машин и оборудования. В качестве примера можно указать следующие функции: диагностическое обеспечение контроля технического состояния ответственных узлов; отработка необходимых временных задержек между подачей предупредительных сигналов и включением электродвигателей или между последовательными включениями электродвигателей; дистанционное управление электродвигателями и исполнительными гидроцилиндрами; автоматизированное управление наращиванием и разборкой бурового става и т.д.

Подсистемы автоматизации горных машин и оборудования должны формироваться на основе приспособленных к работе в подземных условиях компьютеров, эффективно работающих датчиков разных типов и современных средств отображения информации о состоянии управляемых технических объектов.

При создании рассматриваемых подсистем должна сохраняться возможность непосредственного управления горными машинами для проведения пусконаладочных и ремонтных работ.

Тема II . Основные понятия и определения автоматического управления

II.1 Производственные процессы с позиции автоматизации

Основные виды систем автоматизации:

автоматизированная система планирования (АСП),

автоматизированная система научных исследований (АСНИ),

система автоматизированного проектирования (САПР),

автоматизированный экспериментальный комплекс (АЭК),

гибкое автоматизированное производство (ГАП) и автоматизированная система управления технологическим процессом (АСУ ТП),

автоматизированная система управления эксплуатацией (АСУ) и система автоматического управления (САУ),

система автоматического регулирования (САР).

II.2 Основные понятия и определения автоматического управления

Автоматика – отрасль науки и техники, которая охватывает теорию автоматического управления, а также принципы построения автоматических систем и технические средства, для реализации этих систем.

Автоматизация - применение технических средств, экономическо-математических методов и систем управления, освобождающих человека полностью или частично от непосредственного участия в процессе получения, преобразования, передачи и использования энергии, материалов или информации.

Совокупность предписаний, ведущих к правильному выполнению технологического процесса в каком-либо устройстве или ряде устройств, выполняющий один и тот же технологический процесс называется алгоритмом (законом) функционирования устройства или системы.

Устройства или совокупность устройств, осуществляющих тот или иной технологический процесс, которые нуждаются в оказании специально организованных командах извне для выполнения алгоритма функционирования называются объектом управления (ОУ).

Каждый ОУ должен иметь устройство, называемое управляющим органом, при изменении положения или состояния которого, показатели процесса будут изменяться в заданных пределах или заданных направлениях. Через управляющий орган в ОУ поступают воздействия, которые позволяют осуществлять заданный алгоритм функционирования.

Совокупность предписаний, определяющая характер воздействий извне на управляемый объект с целью управления или заданного (предписанного) алгоритма функционирования называется алгоритмом управления. Физические показатели процесса или объекта, которые преднамеренно изменяются, или сохраняются неизменными в процессе управления называются управляемыми (регулируемыми) величинами или координатами. Обычно управляемые величины в объектах управления характеризуют качественные показатели процесса. Поэтому управлять объектом – это значит создавать условия, при которых качественные показатели изменялись бы по требуемому закону с определенной точностью, независимо от действующих на объект внешних условий.

Управление – это преднамеренное воздействие на объект управления, обеспечивающее достижение определенных самим технологическим процессом целей.

Если управление осуществляется без непосредственного участия человека, то оно называется автоматическим, а если с участием, то ручным.

Автоматическим управляющим устройством (АУУ) называют техническое устройство, осуществляющее воздействие на объект управления, в соответствии с заложенным в нем алгоритмом управления. АУУ воздействует на ОУ через орган управления. Совокупность ОУ и АУУ взаимодействующих между собой, в соответствии с алгоритмом управления называют системой автоматического управления (САУ).

Из всех операций управления ТП объединенных определением САУ наибольший интерес для практических целей представляют операции по поддержанию или изменению показателей процесса.

Такого рода операций получили название процесса регулирования. Техническое устройство, предназначенное для автоматического поддержания постоянного значения показателей процесса регулирования или изменения этих показателей по какому-либо требуемому закону называют автоматическим регулятором (АР). Совокупность ОР с АР называют системой автоматического регулирования (САР).

Дата: 2019-02-19, просмотров: 381.