Слоевая топка - технические устройство, предназначенное для сжигания твердого кускового топлива, имеющее форму параллелепипеда, разделенного колосниковой решеткой того или иного типа на две части: собственно топку и зольник.

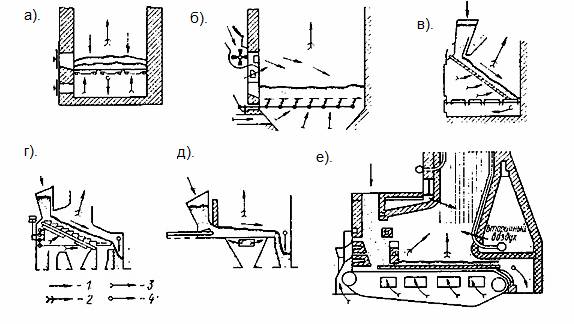

Классификации наиболее типичных и относительно широко распространенных топочных устройств со слоевым сжиганием топлива показана на рис.1.

В показанную на рис.1,а топку топливо загружают вручную и вручную удаляют очаговые остатки через зольник. Из-за большой затраты физического труда топки этого типа используют только для котлов малой паропроизводительности (до 0,5 кг/с).

Слоевые топки для сжигания твердого топлива делят на три класса:

- топки с неподвижной колосниковой решеткой и неподвижнолежащим на ней слоем топлива, к которым относят топку с ручной горизонтальной колосниковой решеткой. На этой решетке можно сжигать все виды твердого топлива, но вследствие ручного обслуживания ее применяют под котлами паропроизводительностью до 1—2 т/ч. Топки с забрасывателями, в которые непрерывно механически загружают свежее топливо и разбрасывают его по поверхности колосниковой решетки, устанавливают под котлами паропроизводительностью до 6,5-10 т/ч;

- топки с неподвижной колосниковой решеткой и перемещающимся по ней слоем топлива, к которым относят топки с шурующей планкой и топки с наклонной колосниковой решеткой. В топках с шурующей планкой топливо перемещается вдоль неподвижной горизонтальной колосниковой решетки специальной планкой особой формы, совершающей возвратно-поступательное движение по колосниковой решетке. Применяют их для сжигания бурых углей под котлами паропроизводительностью до 6,5 т/ч; в топках с наклонной колосниковой решеткой свежее топливо, загруженное в топку сверху, по мере сгорания под действием силы тяжести сползает в нижнюю часть топки. Такие топки применяют для сжигания древесных отходов и торфа под котлами паропроизводительностью до 2,5 т/ч; скоростные шахтные топки системы В. В. Померанцева применяют для сжигания кускового торфа под котлами паропроизводительностью до 6,5 т/ч для сжигания древесных отходов под котлами паропроизводительностью 20 т/ч;

- топки с движущимися механическпми цепными колосниковыми решетками двух типов: прямого и обратного хода. Цепная решетка прямого хода движется от передней стенки в сторону задней стенки топки. Топливо на колосниковую решетку поступает самотеком. Цепная решетка обратного хода движется от задней к передней стенке топки. Топливо на Колосниковую решетку подается забрасывателем. Топки с цепными колосниковыми решетками применяют для сжигания каменных, бурых углей и антрацитов под котлами паропроизводительностью от 10 до 35 т/ч.

Классификации наиболее типичных и относительно широко распространенных топочных устройств со слоевым сжиганием топлива показана на рис.2.

Рис.2 Схема слоевых топок

1- топливо; 2- воздух; 3- продукты сгорания; 4- очаговые остатки.

На рис.2,б показана полумеханическая топка с пневмомеханическим забрасывателем (ПМЗ) и ручными поворачивающимися колосниками (РПК).

Топливо забрасывается питателем ПМЗ и равномерно распределяется по решетке, Удаляют очаговые остатки путем их сбрасывания в зольный бункер при повороте колосников около своей оси от ручного привода. В топке, показанной на рис. 3, в, загрузка осуществляется под воздействием собственного веса топлива. Топки с наклонной решеткой (с углом 40-50, что соответствует углу естественного откоса сжигаемого топлива) используют обычно для сжигания древесных отходов и кускового торфа. Возвратно-поступательное движение колосников на наклонно-переталкивающей решетке (рис. 3,г) дает возможность осуществить непрерывную шуровку слоя топлива, В таких топках возможно сжигание горючих сланцев, бурых углей с большой зольностью и повышенной влажностью и каменных углей с большим выходом летучих веществ.

Топки с шурующей планкой предназначены для сжигания многозольных бурых и неспекающихся каменных углей. Шурующая планка выполняется в виде трехгранной призмы из литого чугуна или стали. Угол наклона передней плоскости к горизонтальной плоскости составляет 35, а задней – 15. При движении вперед (к задней стенке топки) топливо подрезается задней гранью и осуществляется шуровка горящего слоя топлива.

Топка с ручным обслуживанием - слоевая топка, в которой операции по периодической загрузке топлива, его перемешиванию на колосниковой решетке (шуровке), и удалению очаговых остатков (золы и шлака) производят вручную.

Ее используют в котельных или печных агрегатах малой мощности. Она содержит решетку из чугунных колосников, опирающихся на балки, заделанные в ее кирпичные стены. Под решетку подают (с помощью вентилятора или за счет естественной тяги) воздух, используемый для горения топлива. В колосниках имеются отверстия круглого или щелевидного сечения, расширяющиеся вниз, чтобы исключить застревание в них шлака, проваливающегося в зольник (бункер).

Свежие порции забрасывают равномерным слоем на решетку через загрузочное окно, закрывающееся дверцей (лазом). Зажигание свежих порций топлива происходит как правило снизу от горящего слоя топлива. Процесс горения протекает во встречных потоках: свежее топливо добавляют периодически сверху, очаговые остатки постепенно движутся вниз и накапливаются на решетке, а воздух через отверстия в решетке поступает снизу навстречу топливу.

Полумеханическая топка - слоевая топка, в которой или подачу топлива, или шуровку слоя топлива, или удаление золы и шлаков производят механическим путем. К ним относят топки с забрасывателями топлива различных типов (механическими, пневматическими или пневмомеханическими), топки с наклонными или наклоннопереталкивающимися решетками, шахтные топки, горизонтальные топки с нижней подачей топлива, топки с шурующей планкой и др.

Механическая топка - слоевая топка, в которой все основные процессы обслуживания: подача топлива, шуровка слоя, удаление золы и шлаков механизированы.

К ним относят топки с цепной решеткой прямого и обратного хода.

Водоподготовка в котельных установках

Водоподготовка - совокупность оборудования и устройств для обеспечения высокой степени чистоты пара и воды с целью предотвращения образования отложений на поверхностях нагрева и защиты их от коррозии.

До поступления в котельные агрегаты сырая вода проходит через ряд установок, в которых происходит:

- осветление (отстаивание и фильтрация) - удаление механических и органических примесей;

- умягчение - удаление из воды солей жесткости, осаждающихся на внутренних поверхностях нагрева в виде накипи;

- дегазация (деаэрация) - удаление растворенных в воде газов.

Кроме того в энергетических котельных установках могут производить также обескремнивание воды и её общее обессоливание (для прямоточных котельных агрегатов).

Осветление воды - удаление из воды грубодисперсных (механических) и коллоидных примесей.

От механических примесей (песка, кусочков глины, ила и т.д.) сырую воду очищают в специальных фильтрах, которые по конструкции подразделяют на самотечные (открытые) и напорные (закрытые).

Коллоидные примеси (мельчайшие частицы органических веществ) из воды удаляют методом коагуляции.

Коагуляция - процесс удаления из воды очень мелких примесей, не поддающихся отстаиванию путем добавления в нее коагулянтов (сернокислого алюминия, железного купороса или хлористого железа), создающих в воде мельчайшие частицы, заряженные противоположным (положительным) по отношению к частицам примесей, электрическим зарядом. Теряя заряд, частицы слипаются, образуют крупные хлопья и оседают на дно специальных отстойных резервуаров.

Накипь - твердые и низкотеплопроводные отложения солей кальция и магния на поверхностях нагрева котельного агрегата.

Накипь увеличивает термическое сопротивление передаче теплоты от продуктов сгорания к воде, что приводит к уменьшению коэффициента теплопередачи в газоходе, увеличению температуры продуктов сгорания по газовому тракту, увеличению потери теплоты с уходящими дымовыми газами, уменьшению КПД и, следовательно, к перерасходу топлива. Например, при толщине накипи в 1 мм расход топлива увеличивается на (3 - 4)%.

Шлам - выпавшие в осадок и не связанные с поверхностями нагрева взвешенные частицы, выделяющиеся из котловой воды.

Шлам, как правило, периодически удаляют из нижних точек контуров естественной циркуляции котельного агрегата.

Жесткость воды - свойство воды содержать в своем составе накипеобразующие соли.

Различают общую жесткость ЖО, характеризуемую содержанием всех солей кальция и магния (хлоридов, сульфитов, биокарбонатов, нитратов, силикатов); карбонатную (временную) жесткость ЖК, обусловленную наличием бикарбонатов кальция и магния, разлагающихся при нагревании с выделением рыхлых осадков (шлама), и некарбонатную (постоянную) жесткость ЖНК, обусловленную наличием всех остальных солей кальция и магния. Единица жесткости - миллиграмм эквивалент кальция или магния в 1 кг воды (мг-экв/кг), что соответствует содержанию 20,04 мг/кг кальция или 12,16 мг/кг магния.

Воду считают мягкой, если ее жесткость не превышает 2 мг-экв/кг; от 2 до 5 мг-экв/кг - средней жесткости; от 5 до 10 мг-экв/кг - жесткой.

Умягчение воды - комплекс мероприятий по уменьшению жесткости сырой воды.

Умягчение воды производят или методом осаждения или методом ионного обмена.

Метод осаждения - метод докотловой обработки воды, заключающийся в том, что при добавлении в воду извести или соды происходит химическое взаимодействие, в результате которого образуются новые соединения, малорастворимые в воде и выпадающие в осадок. Эти осадки удаляют из воды отстаиванием или фильтрацией.

Этот метод не дает глубокого умягчения воды и широкого распространения не получил.

Метод ионного обмена - метод докотловой обработки воды, основанный на способности некоторых нерастворимых в воде материалов (катионитов) поглощать присутствующие в воде катионы кальция и магния, отдавая воде или катионы натрия Na, или водорода Н или аммония NH3, которыми предварительно насыщают материал.

При фильтрации воды через слой катионита общая жесткость её может быть снижена до 0,02 - 0,04 мг-экв/кг.

В промышленных котельных широкое распространение получил метод Na-катионирования.

Na-катионирование - метод ионного обмена, заключающийся в фильтровании воды через слой естественного или искусственного натриевого материала (катионита). При этом вместо кальциевых и магниевых солей в обрабатываемой воде образуются эквивалентные количества легко растворимых натриевых солей, удаляемых из котельного агрегата непрерывной продувкой.

Обычно в качестве катионита, кроме естественных минералов: глауконита или сульфированных углей (сульфоуголя), используют искусственные катиониты, получаемые сплавлением соды, кварца и каолина, называемые пермутитом.

Процесс умягчения воды в Na-катионитовой установке состоит из следующих повторяющихся операций: умягчения, взрыхления уплотненного слоя катионита, регенерации и отмывки. Взрыхление осуществляютобратным восходящим потоком воды. Регенерацию осуществляют раствором технической поваренной соли NaCl в течение 14 - 16 мин. Отмывку катионита проводят после регенерации в течение 25 - 30 мин.

Na-катионитовая установка состоит, как правило, из двух фильтров диаметром 700 - 3400 мм, в которых размещают катионит, бака для сбора отмывных вод предыдущей регенерации, используемых при взрыхлении; бака - солерастворителя для приготовления соляного раствора; наружных трубопроводов и арматуры.

В последние годы появились новые способы очистки воды, основанные на мембранных технологиях: электродиализ, ультрафильтрация и обратный осмос.

Электродиализ - ионообменный процесс, отличающийся тем, что ионный слой заменен ионитными мембранами, получаемых полимеризацией смеси реагентов и обладающих способностью пропускать только катионы или анионы.

Обычно этот метод используют для опреснения соленых вод под действием постоянного электрического тока. При этом поток соленой воды разделяется на обессоленную воду и рассол.

Ультрафильтрация - способ очистки воды от солей, заключающийся в продавливании воды через пористый материал, размеры пор которого меньше размера задерживаемых частиц загрязнителя.

Обратный осмос - процесс самопроизвольного перехода растворителя (чистой воды) через пористые анизотропные мембраны, проницаемые для молекул воды и непроницаемые для ионов растворенных веществ, из камеры раствора в камеру растворителя, происходящий при создании в камерах определенной разности гидростатических давлений.

По назначению установки обратного осмоса делят: на опреснительные; обессоливающие; для очистки промышленных сточных вод; для очистки бытовых сточных вод; для концентрирования полезных веществ.

Деаэрация (дегазация) воды - процесс удаления из воды растворенных в ней газов (кислорода, диоксида углерода, аммиака, азота и др.) способствующих развитию химической коррозии питательных трубопроводов, поверхностей нагрева котельного агрегата и тепловых сетей.

Деаэрацию можно осуществить электрохимическим, химическим или термическим способом.

Электрохимический способ основан на связывании кислорода органическими фильтрующими материалами.

При химическом способе воду пропускают через фильтрующий слой железных опилок или стружек. Этот способ получил широкое применение в малых котельных низкого давления.

Термическая - деаэрация основной способ удаления газов из воды - основана на использовании закона растворимости газов в жидкости (закона Генри), согласно которому массовое количество газа, растворенного в единице объема воды, прямо пропорционально парциальному давлению газа в изотермических условиях. Это означает, что растворимость газов с повышением температуры снижается и для любого давления при температуре кипения равна нулю.

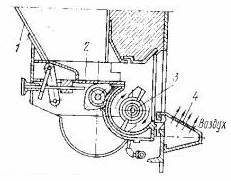

Термический деаэратор - устройство, состоящее из горизонтально расположенного бака цилиндрической формы и деаэраторной колонки, установленной вертикально в центральной части последнего.

Деаэратор работает следующим образом: вода поступает на распределительную тарелку, расположенную в верхней части колонки, с которой отдельными и равномерными струйками распределяется по всему её сечению и стекает вниз последовательно через ряд расположенных одна под другой промежуточных тарелок с мелкими отверстиями. Пар вводят в нижнюю часть колонки под водяную завесу, образующуюся при стекании воды с тарелки на тарелку. Расходясь по всему сечению колонки пар поднимается навстречу питательной воде, нагревая её до температуры кипения. Выделяемый воздух вместе с остатками несконденсировавшегося пара уходит через вестовую трубу, расположенную в верхней части головки, непосредственно в атмосферу или в охладитель выпара, а из него в атмосферу. Освобожденная от газов вода, стекает в бак деаэратора, откуда ее подают в котельные агрегаты.

На деаэраторе устанавливают предохранительные клапаны во избежание значительного повышения давления и гидравлический затвор на случай образования в нем разрежения.

Дата: 2019-02-02, просмотров: 412.