По назначению котлы делятся на:

1) Энергетические (для ТЭС)

2) Отопительно-производственные.

По расположению топок бывают:

1) C внутренней топкой ( напр. МЗК )

2) С внешней (нижней) топкой ( напр. ДКВР )

3) С выносной топкой ( напр. ДЕ )

По способу сжигания топлива:

1) Cлоевые (колосниковые) ― для сжигания твердого кускового топ- лива.

2) Камерные ― газообразное, жидкое и твердое пылеобразное топливо сжигается во взвешенном состоянии.

По перемещению уходящих газов и воды котлы делятся на:

1) Газотрубные, где продукты сгорания проходят по трубам или паро- вой трубе, а вокруг труб и паровой трубы движется вода.

2) Водотрубные котлы, в которых вода (пароводяная смесь) проходит по трубам поверхности нагрева котла, а продукты сгорания омывают эти трубы и передают свое тепло воде.

По конструктивным особенностям котлы делятся на:

1) Цилиндрические

2) Горизонтально-водотрубные

3) Вертикально-водотрубные с одним или несколькими барабанами

По движению водяного или пароводяного потока внутри котла:

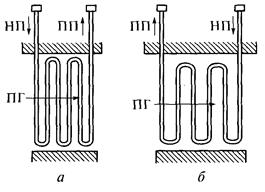

1) Естественная циркуляция ― осуществляется за счет движущего на- пора, создаваемого разностью весов столба воды в опускных трубах и столба пароводяной смеси в подъемных трубах (рис. 1 а).

2) Принудительное движение теплоносителя (осуществляется с помо- щью искусственных побудителей – насосов), которое в свою очередь осу -ществляется многократной принудительной циркуляцией (рис. 1 б ) и по прямоточной схеме (рис. 1 в).

В современных отопительных и отопительно-производственных котельных для производства пара используются в основном котлы с естест- венной циркуляцией, а для производства горячей воды ― котлы с принуди- тельным движением теплоносителя, работающие по прямоточному принци- пу.

Современные паровые котлы с естественной циркуляцией выполняют- ся из вертикальных труб, расположенных между двумя коллекторами (бара- банами). Одна часть труб, называемых “подъемными трубами”, обогревается факелом и продуктами сгорания топлива, а другая, обычно необогреваемая часть труб, находится вне котельного агрегата и носит название “опускные трубы”. В обогреваемых подъемных трубах вода нагревается до кипения, частично испаряется и в виде пароводяной смеси поступает в барабан котла, где происходит ее разделение на пар и воду. По опускным не обогреваемым трубам из верхнего барабана поступает в нижний коллектор (барабан). Крат- ность циркуляции (отношение расхода воды, проходящего через циркуля- ционный контур, к расходу пара, производимого в нем) в таких котлах изме- няется от 10 до 100.

В паровых котлах с многократной принудительной циркуляцией поверхности нагрева выполняются в виде змеевиков, образующих циркуля- ционные контуры. Кратность циркуляции в этих котлах изменяется от 5 до 10.

В прямоточных паровых котлах кратность циркуляции составляет еди- ницу, т.е. питательная вода, нагреваясь, последовательно превращается в пароводяную смесь, насыщенный и перегретый пар. В водогрейных котлах вода при движении по контуру циркуляции нагревается за один оборот от начальной до конечной температуры.

По давлению пара котлы бывают:

1) Низкого давления ( до 10 кг∙с/см2 )

2) Среднего давления ( 10 ― 100 кг∙с/см2 )

3) Высокого давления ( 100 ― 225 кг∙с/см2 )

По количеству вырабатываемого пара:

1) Малой мощности ( до 25 т/ч )

2) Средней мощности ( 25 ― 120 т/ч )

3) Высокой мощности ( 120 ― 220 т/ч )

Каркас и обмуровка котла.

Металлическая конструкция, оприрающаяся на бетонный фундамент и поддерживающая барабан котла и трубную систему с водой, лестницы и по- мосты, а иногда и обмуровку, представляет собой каркас котельного агрега- та. В настоящее время чаще всего применяют опорные (несущие) и обвязоч- ные каркасы.

Паровые и водогрейные котлы малой мощности обычно имеют обвязочные каркасы, служащие для укрепления обмуровки, гарнитуры и других деталей. Масса металлической части котлов через специальные стойки или рамы передается непосредственно на фундамент.

Котлы вертикальной ориентации большой мощности обычно имеют несущий каркас (рис. 10.3), который состоит из вертикальных колонн 1, горизонтальных балок, горизонтальных ферм 5, раскосов-связей 2 и упрочненной конструкции из балок 6 потолочного перекрытия. Колонны крупных котлов изготовляются из сварных профильных балок большого размера. Для уменьшения удельной нагрузки на фундамент под колонны устанавливают опорные башмаки 3, состоящие из опорных плит 7 и ребер жесткости 8. Раскосы-связи 2фермы выполняют из профильного проката (швеллера, двутавра), связывая их между собой (сваривая) накладками 4.

Горизонтальные фермы 5, балки и раскосы-связи 2 применяют для придания поперечной устойчивости колоннам и повышения жесткости каркаса.

Для уменьшения термических напряжений в каркасе основные несущие его элементы располагают за пределами газоходов и их обмуровки. Сочленения же оборудованных балок (например, опорных балок поверхностей нагрева конвективной шахты) с балками каркаса выполняются в виде скользящей опоры с одной стороны, при неподвижном креплении − с другой.

Лестницы и площадки, используемые для обслуживания и ремонта котла, часто размещают на горизонтальных фермах или опираются на них. Их выполняют из сортового проката, покрывая проходные площадки просечно-вытяжным или рифленым листом.

Обмуровка котла служит для ограждения топочной камеры и газоходов от окружающей среды и для направления движения потока дымовых газов в пределах котельного агрегата. Она работает при достаточно высоких температурах и резком их изменении и

Рис. 10.3. Каркас котла и его элементы:

а — общий вид; б — башмак; в — сочленение балок с раскосами; / — колонны; 2 — раскосы-связи; 3 — опорный башмак; 4 — накладки; 5 — горизонтальные фермы (площадки); 6 — балки потолочного перекрытия; 7— опорная плита; 8 —ребра жесткости

должна обеспечивать минимальные потери теплоты в окружающую среду, быть плотной, механически прочной, простой и доступной для ремонта.

Обмуровки принято условно подразделять на тяжелые, облегченные и легкие, а по способам крепления — на свободно стоящие (на фундаментах), накаркасные (опирающиеся на каркас) и натрубные.

Внутренняя часть свободно стоящей обмуровки (рис. 10.4, а), обращенная в сторону высоких температур, выполняется из огнеупорного кирпича и называется футеровкой. Наружная часть обмуровки, называемая облицовкой, выполняется из строительного кирпича.

Рис. 10.4. Обмуровка котельного агрегата:

а — свободно стоящая; б — массивная; в — облегченная накаркасная; г — щитовая; д — натрубная; 1,2 — красный и шамотный кирпич; 3 — перевязочный ярус; 4, 6 — шамотные и фасонные шамотные кирпичи; 5 — температурный шов; 7— кронштейн; 8— металлическая обшивка; 9 — разгрузочный пояс; 10— теплоизоляционная плита; // — хромитовая или шамотная масса.

Кирпичную массивную (рис. 10.4, б) обмуровку с перевязочным ярусом из огнеупорного материала выполняют в котлах небольшой производительности. Для котлов производительностью 50...75 т/ч и выше применяют облегченную накаркасную обмуровку (рис. 10.4, в), состоящую из слоя шамотного 4 и шамотного фасонного 6 кирпичей, образующих футеровку, и слоя легковесной теплоизолирующей шамотной массы. Через каждые 2,5...3 м устанавливают разгрузочные кронштейны, на которые опирается обмуровка.

Щитовую (рис. 10.4, г) обмуровку выполняют в виде отдельных прямоугольных щитов, которые укреплены на каркасе котла. Щит делают многослойным из огнеупорного бетона, армированного стальной сеткой, и теплоизолирующих слоев.

Натрубная (рис. 10.4, д) обмуровка крепится непосредственно к трубам и состоит из слоя хромитовой или шамотной массы и изоляционного слоя из минераловатньщ матрацев, на которые нанесена газонепроницаемая магнезиальная обмазка.

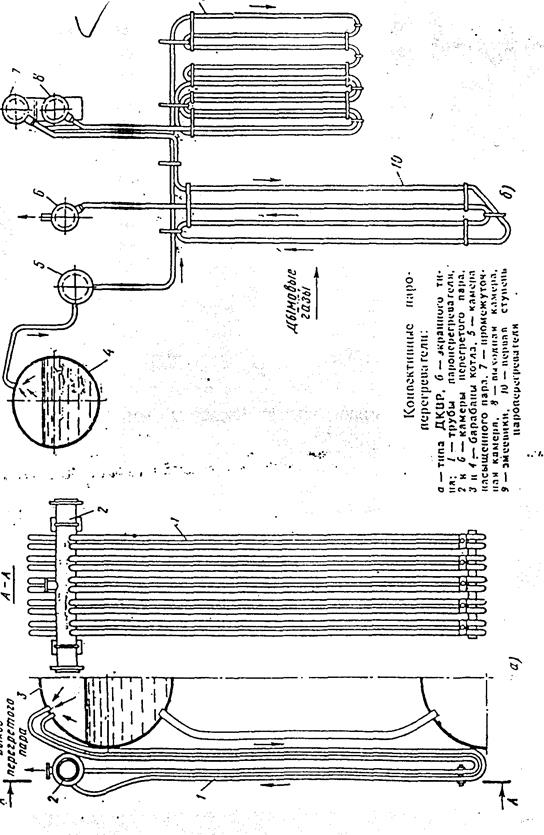

Пароперегреватели.

Пароперегреватель предназначен для повышения температуры пара выше температуры насыщения, соответствующей давлению в котле.

Пароперегреватель ― один из наиболее ответственных элементов котельного агрегата, так как он работает в наиболее тяжелых температурных условиях. Змеевики пароперегревателя и коллекторы выполняются из углеро- дистой стали.

Каждый пароперегреватель представляет собой системы цельнотяну- тых параллельных труб диаметром 28–42 мм, изогнутых в виде змеевиков, вальцованных или приваренных к круглым коллекторам. Использование труб небольшого диаметра упрощает гибку змеевиков и увеличивает коэффициент теплоотдачи. Толщина стенок труб зависит от рабочего давления пара и может быть от 3 до 5 мм. Устанавливают пароперегреватели на выходе про- дуктов сгорания из топки, где их температура находится в пределах 700–900 °С.

По своей конструкции пароперегреватели бывают вертикальные и горизонтальные с поперечным омыванием продуктами сгорания. Наиболее широкое распространение получили исключительно вертикальные, так как их крепление получается более простым.

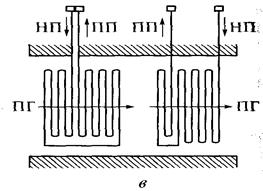

Надежность работы змеевиков зависит от способа подвода насыщен- ного пара и отвода перегретого пара из него. В зависимости от направления движения газов и пара различают три основные схемы включения пароперег- ревателя в газовый поток: прямоточную (рис.1 а), противоточную (рис. 1 б) и комбинированную (рис. 1 в).

Рис. 1. Схемы включения пароперегревателей в газовый поток:

а — прямоточная; б — противоточная; в — смешанная; стрелками показано дни жение насыщенного пара (НП), перегретого пара (ПП) и продуктов горения (ПГ)

При прямоточном включении направление движения продуктов сгора- ния и пара по змеевикам совпадают, т.е. в одном направлении. В такой схеме наиболее высокая температура газов находится в области наиболее низкой температуры пара, что в принципе должно было бы обеспечить низкие тем- пературы металла пароперегревателя. Однако при наличии капелек котловой воды, поступающих с насыщенным паром из сепарационных устройств бара- бана, соли, содержащиеся в них , будут осаждаться на первых рядах змееви- ков, что приводит к резкому повышению температуры металла. В прямоточ- ной схеме движения теплоносителей температурный напор (усредненная по поверхности разность температур между греющей и нагреваемой средой) минимален, что требует наиболее развитых поверхностей нагрева.

При противоточной схеме потоки продуктов сгорания и пара направ- ляются навстречу друг другу. В таком случае змеевики, обогреваемые продуктами сгорания с наиболее высокой температурой, встречают уже перегретый пар и охлаждаются при этом недостаточно. В результате металл змеевиков пароперегревателя работает в наиболее тяжелых температурных условиях. Вместе с тем, температурный напор в этой схеме максимальный и необходимая поверхность теплообмена минимальна, но ее можно применять при нагреве пара до 400 °С.

При комбинированном включении часть змеевиков включается в рабо- ту по прямоточной схеме, а часть ― по противоточной. Данная схема являет- ся наиболее оптимальной по условиям надежности работы. Соотношение противоточной и прямоточной частей пароперегревателя выбирается из усло- вия одинаковых температур металла в начале и в конце змеевика его прямо- точной части.

По тепловосприятию пароперегреватели делятся на конвективные и конвективно-радиационные.

Для котлов низкой и средней мощности используют конвективные пароперегреватели, а для котлов с давлением свыше 40 атм. и при темпера- турах нагрева более 250 °С используют конвективно-радиационные паропе- регреватели.

Конвективный пароперегреватель (рис. 2) обычно устанавливают в горизонтальном соединительном газоходе между топкой и конвективной шахтой котла.

В конвективно-радиационных пароперегревателях конвективная часть устанавливается в газоходе котла, а радиационная ― в топке котла.

Температуру пара в котлах с давлением до 2,4 МПа не регулируют. При давлениях более 2,4 МПа для регулировки температуры используют редукционно-охладительные установки (РОУ) или промежуточные пароохла- дители.

Установки РОУ устанавливают на выходе пара из пароперегревателя и регулирование осуществляется путем впрыска определенного количества конденсата в пар.

Промежуточные пароохладители устанавливают в рассечку между ступенями пароперегревателя. Пароохладитель представляет собой теплооб- менник по трубкам которого циркулирует питательная вода, а пар поступает в межтрубное пространство. Регулирование температуры перегретого пара производится изменением количества питательной воды, пропускаемой по трубкам пароохладителя.

Котлы с температурой перегрева пара выше 400 °С должны быть снабжены автоматическими регуляторами температуры перегретого пара.

Пароперегреватель должен иметь манометр, предохранительный кла- пан, запорную арматуру для отключения пароперегревателя от паровой магистрали, прибор для измерения температуры перегретого пара.

Дата: 2019-02-02, просмотров: 456.