Способы передачи теплоты.

Работа котельных установок определяется теплообменными процесса- ми. Теория теплообмена рассматривает процессы переноса теплоты из одной части пространства в другую или от одного тела к другому.

Поток энергии в джоулях, передаваемый более нагретым телом менее нагретому, называют тепловым потоком. Он направлен всегда в сторону меньших температур и является поэтому величиной векторной, определяе- мой не только абсолютным значением, но и направлением. Тепловой поток Q обычно относят к 1 с и измеряют в ваттах. Если тепловой поток относят к единице поверхности, то эту величину называют плотностью теплового потока q и измеряют в Вт/м2, т.е. Q = q∙F.

Движущей силой переноса теплоты является наличие в системе тел или одного тела разности температур. Температура – величина скалярная. Она определяет степень нагретости тела и измеряется в Кельвинах (К) или граду- сах стоградусной международной шкалы (°С).

Сложную группу процессов переносов теплоты называют теплообме- ном.

В котельных установках теплота продуктов сгорания топлива пере- дается нагреваемой воде, пароводяной смеси, пару, воздуху за счет теплового излучения (радиации), конвекции и теплопроводности.

Тепловое излучение (радиационный теплообмен) ― это процесс распространения внутренней энергии излучающего тела электромагнитными волнами. Эти волны в однородной изотропной среде или вакууме распрост- раняются прямолинейно со скоростью света и подчиняются оптическим зако- нам преломления, поглощения и отражения. Помимо волновых свойств излу- чение обладает также и корпускулярными свойствами, т.е. лучистая энергия испускается и поглощается материальными телами не неприрывно, а отдель- ными дискретными порциями – квантами или фотонами.

Все виды электромагнитного излучения (космическое, рентгеновское, ультрафиолетовое, видимое, инфракрасное, радиоволны) различаются дли- ной волны (спектром). Передача теплоты излучением может происходить как в видимой части спектра, так и в невидимой – инфракрасной. Большинство твердых и жидких тел имеет неприрывный спектр излучений, т.е. излучает энергию всех длин волн в интервале от 0 до λ. Некоторые тела (обычно газы) излучают энергию только в определенных интервалах длин волн, и такое излучение называют селективным.

Тепловое излучение эффективно лишь при достаточно высоких темпе- ратурах, например, при температурах в факеле происходит нагрев поверхнос- тей котельного агрегата.

Конвекция ― процесс переноса тепловой энергии в результате движе- ния теплоносителя (дымовых газов, воздуха, жидкости или расплава).

Конвекция всегда связана с движением теплоносителя, которое может быть вызвано либо внешними силами, например напором, создаваемым вен- тилятором, компрессором или насосом, либо наличием подъемной силы, воз- никающей вследствие разности плотностей нагретых и холодных частиц.

Теплопроводность ― процесс передачи теплоты от одной более нагре- той части тела к другой менее нагретой в результате тепловых колебаний микрочастиц тела (атомов, молекул, свободных электронов вещества) или от одного тела к другому, находящемуся в соприкосновении с первым. Так осу- ществляется, например, передача теплоты от наружной стенки обогреваемой трубы к внутренней ее поверхности, омываемой более холодным теплоноси- телем. В результате происходит выравнивание температуры тела, значения которой от одной точки к другой меняются неприрывно. Совокупность тем- ператур всех частей тела как системы называется температурным полем. Ме- ханизм переноса теплоты в различных телах различен. В газах теплота пере- носится в результате хаотического движения молекул. В диэлектриках она переносится упругими волнами, в металлах – в результате движения свобод- ных электронов.

При передаче теплоты путем теплопроводности количество переданной теплоты зависит от вида материала и разности температур на границах тела. Способность вещества проводить теплоту характеризуется коэффициентом теплопроводности, значения которого зависят от структуры, плотности ве- щества, влажности, давления и температуры.

Передача теплоты конвекцией

Различают естественную и вынужденную конвекцию. Конвекция является естественной (свободной), если движение масс вызвано разностью плотностей жидкости или газа. Примером естественной конвекции является распространение теплоты в помещении от горячей батареи. По мере нагрева- ния воздуха, находящегося в соприкосновении с горячей батареей, его плот- ность уменьшается и объемы более легкого воздуха вытесняются вверх, их место занимают порции холодного воздуха.

При движении жидкости или газа под давлением, создаваемым насосом или вентилятором, конвекцию называют вынужденной.

Часто перенос теплоты осуществляется одновременно вынужденной и свободной конвекцией. Влияние первой будет тем больше, чем больше ско- рость вынужденного движения. Конвективный теплообмен подразделяют также и по режимам движения потоков (на ламинарный и турбулентный). При малых скоростях перемещения масс характер движения плавный, струй- чатый ― ламинарный режим, а при больших ― неупорядоченно-вихревой ― турбулентный режим. Переход из ламинарного режима в турбулентный зави- сит от скорости движения, вязкости жидкости (или газа), диаметра трубопро- вода (или канала).

Аналогично понятию динамического пограничного слоя Г.Н. Кружи- линым введено понятие теплового пограничного слоя, в пределах которого температура изменяется от значения, равного температуре стенки, до значе- ния, равного температуре вдали от стенки. Следовательно, на стенках канала существуют два пограничных слоя: динамический и тепловой. Толщины этих слоев зависят от свойств теплоносителя: вязкости, теплопроводности, плот- ности, теплоемкости и др. Для газов толщины этих слоев практически Одина- ковы и равны долям миллиметра.

Расчет конвективного теплообмена проводят по уравнению, Вт:

Q = α ∙( t СТ – t Ж )= q∙F ,

где α – коэффициент пропорциональности, называемый коэффициен- том теплоотдачи, Вт/(м2 ∙°С); t СТ – температура стенки, °С; t Ж – температура жидкости, °С; F – площадь поверхности, м2.

Коэффициент теплоотдачи определяет плотность теплового потока при разности температур между стенкой и жидкостью, равной 1 °С. Он характе- ризует интенсивность теплообмена и приближенно определяется соотноше- нием: α ≈ λ/δ (здесь λ – теплопроводность теплоносителя; δ – толщина пог- раничного слоя). Увеличение скорости теплоносителя приводит к увеличе- нию турбулентности и, следовательно, уменьшению толщины пограничного теплового слоя, что увеличивает α.

Коэффициент теплоотдачи при вынужденной конвекции увеличивается и при уменьшении диаметра труб. Коэффициент теплоотдачи зависит также от направления движения теплоносителя по отношению к омываемой поверх ности нагрева (продольное или поперечное движение). При прочих равных условиях (скорость движения и температура теплоносителя, диаметр труб и т.д.) коэффициент теплоотдачи конвекцией при поперечном омывании шах- матного пучка труб выше, чем при коридорном их расположении.

Лучистый теплообмен.

Тепловая энергия нагретого тела всегда частично превращается в лу- чистую. Лучеиспускание свойственно всем телам, и каждое из них излучает энергию в окружающее пространство. При попадании на другие тела эта энергия частично поглощается, частично отражается и частично проходит сквозь тело. Часть тепловой энергии, которая поглощается телом, снова прев- ращается в тепловую энергию. Часть энергии, которая отражается, снова по- падает на другие (окружающие) тела и поглощается ими. То же самое проис- ходит и с той частью энергии, которая проходит сквозь тело. Таким образом, после ряда превращений излучаемая энергия полностью распределяется между окружающими телами. Следовательно, каждое тело не только непри- рывно излучает, но и неприрывно поглощает лучистую энергию. В результа- те этих процессов, связанных с двойным превращением энергии (тепловая – лучистая – тепловая), и осуществляется процесс лучистого теплообмена. Количество отдаваемой или воспринимаемой теплоты определяется раз- ностью между количествами излучаемой и поглощаемой телом лучистой энергии. Такая разность отлична от нуля, если температура тел, участвующих во взаимном обмене лучистой энергией, различна. При одинаковой темпера- туре этих тел вся система находится в подвижном термодинамическом рав- новесии. При этом все тела системы также излучают и поглощают лучистые потоки, только для каждого из них приход лучистой энергии равен ее расхо- ду.

Из всего количества падающей на тело энергии (потока) Q часть ее Q А – поглощается, часть QR – отражается и часть QD проходит сквозь тело. На основании закона сохранения энергии:

Q А + QR + QD = Q.

Поделив равенство на Q получим:

Q А / Q + QR / Q + QD / Q = 1,

или

A + R + D = 1.

Если А=1, то R=D=0: вся падающая лучистая энергия поглощается телом. Такие тела называют абсолютно черными.

При R=1 и A=D=0 вся попадающая лучистая энергия отражается. Если поверхность диффузно отражает (по всевозможным направлениям) все па- дающие на нее лучи, ее называют абсолютно белой.

Если D=1, то A=R=0: вся падающая энергия полностью проходит через тело. Такие тела называют абсолютно проницаемыми (прозрачными), или диатермичными.

В природе тел с абсолютными свойствами нет; для реальных тел значе- ния A, R и D всегда больше нуля и меньше единицы, и, кроме того, они зави- сят от длины волны излучения. Тела, поглощательная способность которых (коэффициент поглощения) A < 1, называют серыми.

Для поглощения и отражения тепловых лучей большое значение имеет состояние поверхности. Поглощательная способность шероховатых поверх- ностей значительно выше, чем гладких и полированных.

Количество лучистой энергии (в Вт), проходящей через поверхность тела в 1 с, называют лучистым тепловым потоком, или мощностью излучения Q . Лучистый поток, отнесенный к единице поверхности, называют плот- ностью излучения или излучательной способностью E, т.е. E = Q /F. Плот- ность излучения учитывает всю энергию, излучаемую единицей поверхности тела по всем направлениям в пределах полусферы во всем диапазоне длин волн. Поэтому ее иногда называют плотностью полусферического излучения.

Для излучения абсолютно черного тела она может быть вычислена по закону Стефана - Больцмана, Вт/м2 :

E о=σо∙Т4 ;

где σо ― универсальная постоянная Стефана – Больцмана, равная 5,67∙ 10-8 Вт/(м2∙К4); Т ― температура тела, К.

Чаще применяют иную форму этого закона:

E о=Со∙( Т/ 100)4 ,

где Со ― излучательная способность (коэффициент излучения) абсо- лютно черного тела, Со = σо∙108 =5,67 Вт/(м2∙К4).

В применении к серым телам, для которых падающая на них лучистая энергия частично поглощается, а частично отражается и проходит сквозь тело, закон излучения записывают в следующем виде:

E = ε ∙ E о = ε ∙ Со∙( Т/ 100)4 ,

где ε ― степень черноты, которая характеризует собой отношение излучательной способности С серого тела к излучательной способности Со абсолютно черного тела:

ε = E / E о = С / Со .

Каркас и обмуровка котла.

Металлическая конструкция, оприрающаяся на бетонный фундамент и поддерживающая барабан котла и трубную систему с водой, лестницы и по- мосты, а иногда и обмуровку, представляет собой каркас котельного агрега- та. В настоящее время чаще всего применяют опорные (несущие) и обвязоч- ные каркасы.

Паровые и водогрейные котлы малой мощности обычно имеют обвязочные каркасы, служащие для укрепления обмуровки, гарнитуры и других деталей. Масса металлической части котлов через специальные стойки или рамы передается непосредственно на фундамент.

Котлы вертикальной ориентации большой мощности обычно имеют несущий каркас (рис. 10.3), который состоит из вертикальных колонн 1, горизонтальных балок, горизонтальных ферм 5, раскосов-связей 2 и упрочненной конструкции из балок 6 потолочного перекрытия. Колонны крупных котлов изготовляются из сварных профильных балок большого размера. Для уменьшения удельной нагрузки на фундамент под колонны устанавливают опорные башмаки 3, состоящие из опорных плит 7 и ребер жесткости 8. Раскосы-связи 2фермы выполняют из профильного проката (швеллера, двутавра), связывая их между собой (сваривая) накладками 4.

Горизонтальные фермы 5, балки и раскосы-связи 2 применяют для придания поперечной устойчивости колоннам и повышения жесткости каркаса.

Для уменьшения термических напряжений в каркасе основные несущие его элементы располагают за пределами газоходов и их обмуровки. Сочленения же оборудованных балок (например, опорных балок поверхностей нагрева конвективной шахты) с балками каркаса выполняются в виде скользящей опоры с одной стороны, при неподвижном креплении − с другой.

Лестницы и площадки, используемые для обслуживания и ремонта котла, часто размещают на горизонтальных фермах или опираются на них. Их выполняют из сортового проката, покрывая проходные площадки просечно-вытяжным или рифленым листом.

Обмуровка котла служит для ограждения топочной камеры и газоходов от окружающей среды и для направления движения потока дымовых газов в пределах котельного агрегата. Она работает при достаточно высоких температурах и резком их изменении и

Рис. 10.3. Каркас котла и его элементы:

а — общий вид; б — башмак; в — сочленение балок с раскосами; / — колонны; 2 — раскосы-связи; 3 — опорный башмак; 4 — накладки; 5 — горизонтальные фермы (площадки); 6 — балки потолочного перекрытия; 7— опорная плита; 8 —ребра жесткости

должна обеспечивать минимальные потери теплоты в окружающую среду, быть плотной, механически прочной, простой и доступной для ремонта.

Обмуровки принято условно подразделять на тяжелые, облегченные и легкие, а по способам крепления — на свободно стоящие (на фундаментах), накаркасные (опирающиеся на каркас) и натрубные.

Внутренняя часть свободно стоящей обмуровки (рис. 10.4, а), обращенная в сторону высоких температур, выполняется из огнеупорного кирпича и называется футеровкой. Наружная часть обмуровки, называемая облицовкой, выполняется из строительного кирпича.

Рис. 10.4. Обмуровка котельного агрегата:

а — свободно стоящая; б — массивная; в — облегченная накаркасная; г — щитовая; д — натрубная; 1,2 — красный и шамотный кирпич; 3 — перевязочный ярус; 4, 6 — шамотные и фасонные шамотные кирпичи; 5 — температурный шов; 7— кронштейн; 8— металлическая обшивка; 9 — разгрузочный пояс; 10— теплоизоляционная плита; // — хромитовая или шамотная масса.

Кирпичную массивную (рис. 10.4, б) обмуровку с перевязочным ярусом из огнеупорного материала выполняют в котлах небольшой производительности. Для котлов производительностью 50...75 т/ч и выше применяют облегченную накаркасную обмуровку (рис. 10.4, в), состоящую из слоя шамотного 4 и шамотного фасонного 6 кирпичей, образующих футеровку, и слоя легковесной теплоизолирующей шамотной массы. Через каждые 2,5...3 м устанавливают разгрузочные кронштейны, на которые опирается обмуровка.

Щитовую (рис. 10.4, г) обмуровку выполняют в виде отдельных прямоугольных щитов, которые укреплены на каркасе котла. Щит делают многослойным из огнеупорного бетона, армированного стальной сеткой, и теплоизолирующих слоев.

Натрубная (рис. 10.4, д) обмуровка крепится непосредственно к трубам и состоит из слоя хромитовой или шамотной массы и изоляционного слоя из минераловатньщ матрацев, на которые нанесена газонепроницаемая магнезиальная обмазка.

Пароперегреватели.

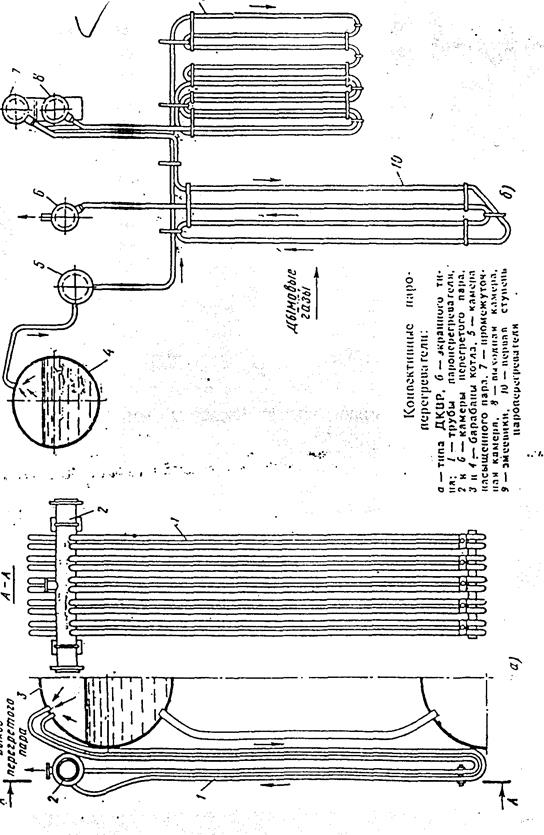

Пароперегреватель предназначен для повышения температуры пара выше температуры насыщения, соответствующей давлению в котле.

Пароперегреватель ― один из наиболее ответственных элементов котельного агрегата, так как он работает в наиболее тяжелых температурных условиях. Змеевики пароперегревателя и коллекторы выполняются из углеро- дистой стали.

Каждый пароперегреватель представляет собой системы цельнотяну- тых параллельных труб диаметром 28–42 мм, изогнутых в виде змеевиков, вальцованных или приваренных к круглым коллекторам. Использование труб небольшого диаметра упрощает гибку змеевиков и увеличивает коэффициент теплоотдачи. Толщина стенок труб зависит от рабочего давления пара и может быть от 3 до 5 мм. Устанавливают пароперегреватели на выходе про- дуктов сгорания из топки, где их температура находится в пределах 700–900 °С.

По своей конструкции пароперегреватели бывают вертикальные и горизонтальные с поперечным омыванием продуктами сгорания. Наиболее широкое распространение получили исключительно вертикальные, так как их крепление получается более простым.

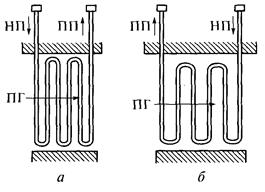

Надежность работы змеевиков зависит от способа подвода насыщен- ного пара и отвода перегретого пара из него. В зависимости от направления движения газов и пара различают три основные схемы включения пароперег- ревателя в газовый поток: прямоточную (рис.1 а), противоточную (рис. 1 б) и комбинированную (рис. 1 в).

Рис. 1. Схемы включения пароперегревателей в газовый поток:

а — прямоточная; б — противоточная; в — смешанная; стрелками показано дни жение насыщенного пара (НП), перегретого пара (ПП) и продуктов горения (ПГ)

При прямоточном включении направление движения продуктов сгора- ния и пара по змеевикам совпадают, т.е. в одном направлении. В такой схеме наиболее высокая температура газов находится в области наиболее низкой температуры пара, что в принципе должно было бы обеспечить низкие тем- пературы металла пароперегревателя. Однако при наличии капелек котловой воды, поступающих с насыщенным паром из сепарационных устройств бара- бана, соли, содержащиеся в них , будут осаждаться на первых рядах змееви- ков, что приводит к резкому повышению температуры металла. В прямоточ- ной схеме движения теплоносителей температурный напор (усредненная по поверхности разность температур между греющей и нагреваемой средой) минимален, что требует наиболее развитых поверхностей нагрева.

При противоточной схеме потоки продуктов сгорания и пара направ- ляются навстречу друг другу. В таком случае змеевики, обогреваемые продуктами сгорания с наиболее высокой температурой, встречают уже перегретый пар и охлаждаются при этом недостаточно. В результате металл змеевиков пароперегревателя работает в наиболее тяжелых температурных условиях. Вместе с тем, температурный напор в этой схеме максимальный и необходимая поверхность теплообмена минимальна, но ее можно применять при нагреве пара до 400 °С.

При комбинированном включении часть змеевиков включается в рабо- ту по прямоточной схеме, а часть ― по противоточной. Данная схема являет- ся наиболее оптимальной по условиям надежности работы. Соотношение противоточной и прямоточной частей пароперегревателя выбирается из усло- вия одинаковых температур металла в начале и в конце змеевика его прямо- точной части.

По тепловосприятию пароперегреватели делятся на конвективные и конвективно-радиационные.

Для котлов низкой и средней мощности используют конвективные пароперегреватели, а для котлов с давлением свыше 40 атм. и при темпера- турах нагрева более 250 °С используют конвективно-радиационные паропе- регреватели.

Конвективный пароперегреватель (рис. 2) обычно устанавливают в горизонтальном соединительном газоходе между топкой и конвективной шахтой котла.

В конвективно-радиационных пароперегревателях конвективная часть устанавливается в газоходе котла, а радиационная ― в топке котла.

Температуру пара в котлах с давлением до 2,4 МПа не регулируют. При давлениях более 2,4 МПа для регулировки температуры используют редукционно-охладительные установки (РОУ) или промежуточные пароохла- дители.

Установки РОУ устанавливают на выходе пара из пароперегревателя и регулирование осуществляется путем впрыска определенного количества конденсата в пар.

Промежуточные пароохладители устанавливают в рассечку между ступенями пароперегревателя. Пароохладитель представляет собой теплооб- менник по трубкам которого циркулирует питательная вода, а пар поступает в межтрубное пространство. Регулирование температуры перегретого пара производится изменением количества питательной воды, пропускаемой по трубкам пароохладителя.

Котлы с температурой перегрева пара выше 400 °С должны быть снабжены автоматическими регуляторами температуры перегретого пара.

Пароперегреватель должен иметь манометр, предохранительный кла- пан, запорную арматуру для отключения пароперегревателя от паровой магистрали, прибор для измерения температуры перегретого пара.

Топка

Топочное устройство, или топка, являясь основным элементом котельного агрегата, предназначена для сжигания топлива с целью выделения заключенного в нем тепла и получения продуктов сгорания с возможно большей температурой. В то же время топка служит теплобменным устройством, в котором происходит теплоотдача излучением из зоны горения на более холодные окружающие поверхности нагрева котла, а также устройством для улавливания и удаления некоторой части очаговых остатков при сжигании твердого топлива.

В общем случае Т. представляет собой камеру, в которую подаётся топливо (твёрдое, жидкое, газообразное) и окислитель, обычно воздух. В Т. котлоагрегатов продукты сгорания отдают свою теплоту теплоносителю (воде, пару), циркулирующему по трубам, которые размещаются на стенах камеры. В печных Т. теплота дымовых газов используется в рабочем пространстве печи для тепловой обработки материалов (или изделий) либо для отопления.

Предельная температура дымовых газов (теоретическая температура горения, жаропроизводительность топлива) Ta в Т. определяется по формуле:

где Qт — теплота сгорания топлива; a — коэффициент избытка воздуха; L0 — теоретически необходимый расход воздуха; ст — средняя теплоёмкость топочных газов. Практически температура в Т. ниже Ta из-за потерь теплоты от химической неполноты сгорания топлива, на наружное излучение топочной камеры и т.д. Температура горения может быть повышена путём предварительного подогрева воздуха или топлива и т.д. Для более полного использования топлива топочный процесс ведётся с избытком воздуха, то есть количествово воздуха, фактически подаваемого в Т., больше теоретически необходимого для горения.Для интенсификации горения применяется обогащение воздуха кислородом.

Основными характеристиками, определяющими эффективность и экономичность работы Т., являются форсировка, или тепловое напряжение сечения Т. (в плане)

где Q — количество теплоты, выделенное при полном сгорании топлива, а F — площадь сечения (для слоевой топки F — поверхность горящего слоя топлива), а также тепловое напряжение топочного пространства

где V — объём топочной камеры.

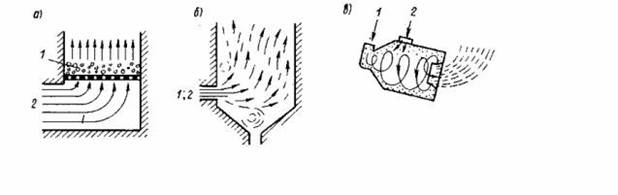

По организации топочного процесса Т. котлоагрегатов подразделяют на 3 основные группы: слоевые, факельные и вихревые.

Слоевые топки предназначены для сжигания твердого топлива в слое на колосниковой решетке. В камерных топках сжигается твердое топливо во взвешенном состоянии в виде пыли и дробленых частиц, а также жидкое, распыляемое с помощью форсунок, и газообразное. Камерные топки подразделяются на факельные и вихревые.

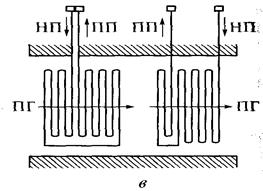

На рис.2 показаны схемы слоевого, факельного и вихревого способов сжигания топлива. При слоевом способе сжигания необходимый для горения воздух попадается к слою топлива через колосниковую решетку.

Рис.2. Схемы способов сжигания топлива

а- слоевой; б- факельный; в- вихревой; 1-топливо; 2- воздух.

Исторически первыми конструкциями котельных Т. были Т. для сжигания твёрдого топлива в слое — слоевые топки, которые длительное время являлись основными устройствами для сжигания больших количеств топлива и широко применялись для котлов с паропроизводительностью 20—30 т/ч.

В конце 20-х гг. 20 в. были разработаны Т. для сжигания твёрдого топлива в пылевидном состоянии в факельном процессе, что позволило с высокой надёжностью и экономичностью использовать топливо пониженного качества, значительно повысить единичную производительность котлоагрегатов. Топливо перед подачей в факельную топку очищается, измельчается и высушивается в системе пылеприготовления (см. Пылеугольная топка). Факельные Т. оказались весьма удобными для сжигания газообразного и жидкого топлива (см. Газовая топка, Мазутная топка), причём газообразное топливо не требует предварительной подготовки, а жидкое должно быть распылено форсунками.

В 50-х гг. получили распространение вихревые (или циклонные) Т., в которых частицы твёрдого топлива (размером до нескольких десятков мм) почти полностью сгорают в камере-предтопке где создаётся газо-воздушный вихрь, факельные и вихревые топки объединяются в общий класс камерных топок; область их применения — котлоагрегаты средней и высокой паропроизводительности (до 2000 т/ч и более).

Циклонный способ сжигания основан на использовании закрученных топливовоздушных потоков. Транспорт топлива осуществляется воздухом. Топливные частицы циркулируют по определенным траекториям в течение времени, необходимого для завершения их сгорания. Под действием центробежных сил частицы движутся в виде уплотненного пристенного слоя, интенсивно перемешиваясь с воздухом. Время пребывания частиц в циклонной камере выбирается достаточным для выгорания грубой пыли (размер частиц – 200 мкм) или дробленого топлива (размер частиц до 5 мм).

В отличие от газовых и мазутных Т., в пылеугольных Т. во избежание шлакования конвективных поверхностей нагрева продукты сгорания должны иметь температуру меньшую, чем температура плавления шлака. Для этого стены Т. сплошь покрывают топочными экранами. Для удаления из Т. газообразных продуктов сгорания применяются дымовые трубы и дымососы. При газоплотном экранировании Т. движение дымовых газов обеспечивается вентиляторами (котлоагрегаты с наддувом); в этом случае топочная камера находится под давлением 3—5 кн/м2 (0,03—0,05 кгс/см2).Значительно более высокие давления — 0,6—2,5 Мн/м2 (6—25 кгс/см2) применяются в Т. высоконапорных парогенераторах парогазотурбинных установок. Основные характеристики Т. (1975) приведены в табл. О печных Т. см. в ст. Печь и в статьях об отдельных видах печей.

Классификация слоевых топок

Обслуживание топки, в которой сжигание топлива осуществляется на решетке, связано с выполнением следующих операций:

- подача топлива в топку;

- шурование слоя - перемещение кусочков топлива относительно друг друга и по отношению к колосниковой решетке;

- удаление из топки шлака.

Механизация топочных устройств имеет большое значение. При полной механизации кочегар превращается в машиниста парового котла, освобождаясь от необходимости затраты физического труда. Кроме того, уменьшается зависимость эффективности работы от индивидуальных качеств кочегара, имеющая место при ручном обслуживании.

Механизация повышает общую эффективность работы котельного агрегата, увеличивает экономичность его работы.

Задача механизации топочных устройств особо актуальна в установках малой и средней мощности, потребляющих большое количество топлив.

Механизировать можно одну, две либо все три перечисленные выше операции, из которых состоит обслуживание слоевой топки.

В зависимости от степени механизации указанных операций топочные устройства подразделяют на следующие виды:

- топки немеханизированные (ручные топки), в которых все три операции выполняют вручную;

- топки полумеханические, в которых механизированы либо одна, либо две операции;

- топки механические, в которых механизированы все три операции.

Характер подачи топлива в топку оказывает решающее влияние на производительность и экономичность топочного устройства.

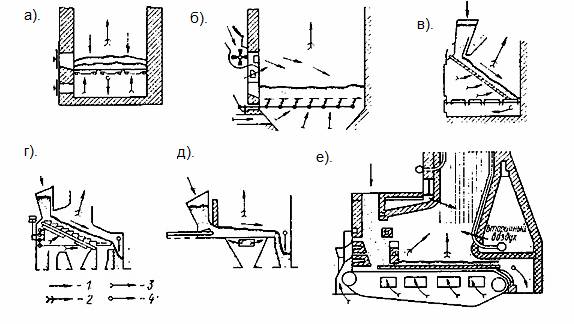

Слоевые топки. По способу механизации операций обслуживания (подача топлива, шировка слоя, удаление зол и шлака) слоевые топки делятся на ручные (немеханизированные), полумеханические и механические. В полумеханических топках механизирована часть операций. В механических топках механизированы все операции.

Классификации наиболее типичных и относительно широко распространенных топочных устройств со слоевым сжиганием топлива показана на рис.3

Рис.3 Схема слоевых топок

1- топливо; 2- воздух; 3- продукты сгорания; 4- очаговые остатки.

В зависимости от способа организации процесса сжигания топлива слоевые топки можно разделить на три группы:

1) с неподвижной колосниковой решеткой и неподвижным слоем топлива (рис.3,а, б);

2) с неподвижной колосниковой решеткой и перемещением топлива по решетке (рис.3 в, г, д);

3) с подвижной колосниковой решеткой и движущимся вместе с ней слоем топлива (рис.3е).

В показанную на рис.3,а топку топливо загружают вручную и вручную удаляют очаговые остатки через зольник. Из-за большой затраты физического труда топки этого типа используют только для котлов малой паропроизводительности (до 0,5 кг/с).

На рис.3,б показана полумеханическая топка с пневмомеханическим забрасывателем (ПМЗ) (рис.4) и ручными поворачивающимися колосниками (РПК).

Рис.4. Пневмомеханический забрасыватель топлива.

1-бункер; 2- питатель; 3- роторный метатель; 4- сопловая решетка.

Топливо забрасывается питателем ПМЗ и равномерно распределяется по решетке, Удаляют очаговые остатки путем их сбрасывания в зольный бункер при повороте колосников около своей оси от ручного привода. В топке, показанной на рис. 3, в, загрузка осуществляется под воздействием собственного веса топлива. Топки с наклонной решеткой (с углом 40-50, что соответствует углу естественного откоса сжигаемого топлива) используют обычно для сжигания древесных отходов и кускового торфа. Возвратно-поступательное движение колосников на наклонно-переталкивающей решетке (рис. 3,г) дает возможность осуществить непрерывную шуровку слоя топлива, В таких топках возможно сжигание горючих сланцев, бурых углей с большой зольностью и повышенной влажностью и каменных углей с большим выходом летучих веществ.

Топки с шурующей планкой (рис. 3,д) предназначены для сжигания многозольных бурых и неспекающихся каменных углей. Шурующая планка выполняется в виде трехгранной призмы из литого чугуна или стали. Угол наклона передней плоскости к горизонтальной плоскости составляет 35, а задней – 15. При движении вперед (к задней стенке топки) топливо подрезается задней гранью и осуществляется шуровка горящего слоя топлива.

По режиму подачи топлива на решетку различают топочные устройства:

- с периодической загрузкой топлива;

- с непрерывной загрузкой топлива.

В слоевых топках большое значение имеет надежность воспламенения топлива.

По организации тепловой подготовки и воспламенения топлива в слое различают:

- топки с нижним воспламенением;

- топки с верхним воспламенением;

- топки со смешанным воспламенением.

Нижнее, наиболее эффективное воспламенение, обеспечивающее интенсивную тепловую подготовку топлива, достигается при загрузке свежего топлива на горящий слой.

Верхнее воспламенение обычно связано с прогревом и воспламенением топлива за счет лучистого теплообмена слоя с топочными газами и обмуровкой и контакта с горящим топливом.

В смешанных схемах воспламенения имеют место частично и верхнее, и нижнее воспламенение.

Камерные топки

Камерная топка - техническое устройство предназначенное для сжигания пылевидного твердого, жидкого или газообразного топлив имеющее форму параллелепипеда с подом (нижнее ограждение) выполненным или с уклоном к центру или плоско и имеющее на вертикальных стенах отверстия (амбразуры) для установки горелок или форсунок.

По способу сжигания топлива различают топки:

• Со слоевым сжиганием:

- Исторически первый способ

- Изначально было сжигание в неподвижном первом слое. Куски топлива забрасывались на решетку, через которую внизу пропускался воздушный поток. Много раз совершенствовалась.

- Сейчас используют топки:

1. С кипящим слоем (КС)

2. С циркулирующим кипящем слоем (ЦКС)

- Такая технология сжигания ограничивает единичную мощность котла, поэтому перешли к факельному сжиганию.

• С факельным сжиганием:

- Смысл способа в том, что сжигание осуществляется в объеме топки. Жидкое топливо форсунками распыляется на мелкие капли, а твердое топливо измельчается мельницами до пылевидного состояния, подается вместе с воздухом в топку и сжигается там во взвешенном состоянии. Т.к. поверхность пыли больше поверхности куска угля, то прогрев частиц, выход летучих и выгорание кокса происходит быстрее, а значит при одинаковой площади поперечного сечения топки факельный способ обеспечивает большую тепловую мощность.

- Твердотопливные факельные топки – это камерные топки.

- Разновидностью факельных топок являются вихревые топки.

• С вихревым сжиганием:

- В специальных закручивающих потоках сжигается не пыль, а дробленка (куски 5..10мм). Раньше этот способ сжигания считался эффективным, т.к. затраты на измельчение снижались, но сейчас применяется редко из-за сложности конструкции.

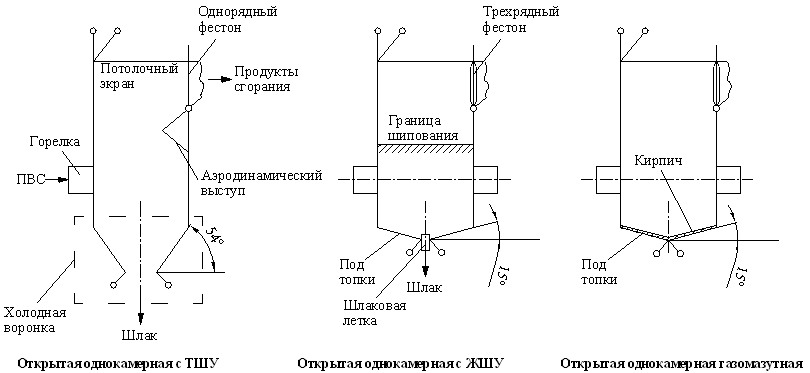

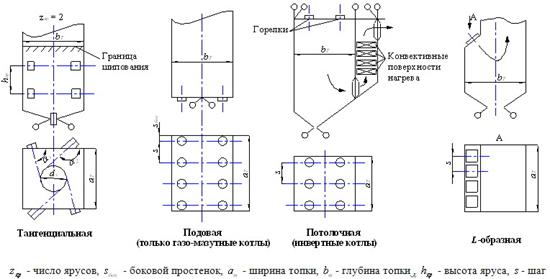

По конфигурации топочного объема различают:

• Открытые топки

- С ТШУ, ЖШУ, газо-мазутные.

- Все открытые топки имеют горизонтальное поперечное сечение в виде прямоугольника. Их называют топками призматического типа. В верхней части топки часто имеется аэродинамический выступ, служащий для улучшения аэродинамической картины на выходе из топки.

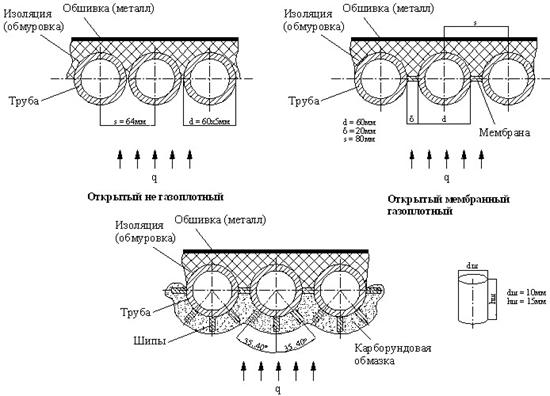

- В топках с ТШУ, в нижней части есть холодная воронка, экраны ее наклонены под углом α = 54 C. Все экраны обычно открыты (обращены поверхностью труб внутрь топки).

- В топках с ЖШУ, экраны нижней части наклонены под углом α = 15 C, и обычно вся нижняя часть экранов покрыта металлическими шипами, а поверхность шипов – карборундовой смазкой. Она необходима для уменьшения теплосъема в нижней части топки, повышения уровня температур и как следствие, для улучшения условий жидкого шлакоудаления. Шлак выходит из топок с ЖШУ через отверстия, которые называются летками (1, 2 по длине).

-В газо-мазутных топках или с ЖШУ нижняя наклонная часть называется подом. При сжигании газа, золы не образуется, а при сжигании мазута ее образуется очень мало, поэтому в газо-мазутных топках леток нет. При сжигании мазута значение величин падающих радиационных потоков в нижней части топки очень велики, поэтому под таких топок часто закладывается кирпичом. В котлах до критических давлений это позволяет избежать в экранах пода образования пароводяной смеси и ее расслоения.

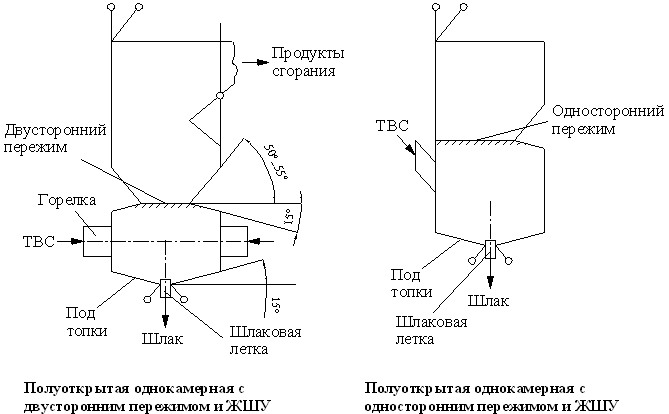

• Полуоткрытые топки:

- С ЖШУ, газо-мазутные.

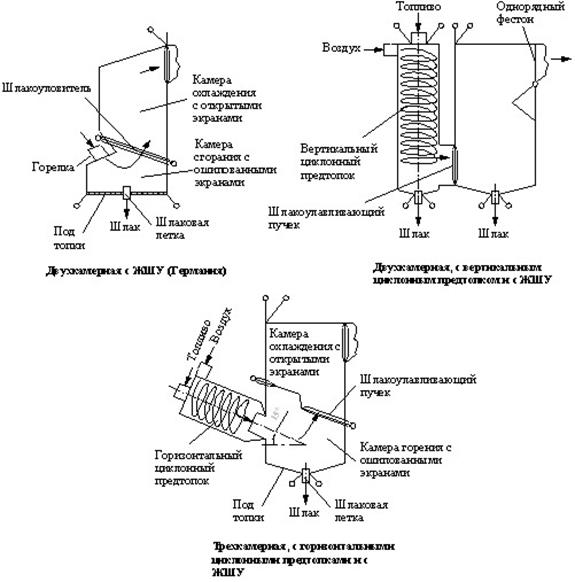

• Двухкамерные, трехкамерные топки:

- С ЖШУ, реже газо-мазутные.

- Отличительным признаком двухкамерных топок является шлакоулавливающий пучок. Обычно это испарительная поверхность нагрева из труб большего диаметра, которые снаружи покрыты карборундовой обмазкой. Шлакоулавливающий пучок необходим для увеличения коэффициента шлакоудаления aшл (для двухкамерных топок aшл=0.4). Для этого пучка приходится использовать испарительную поверхность нагрева, т.к. он работает в зоне высоких температур (1500..1600 C) и его нужно охлаждать.

- Топка с горизонтальными циклонными предтопками формально является трехкамерной и первой камерой являются два горизонтальных циклонных предтопка. Они имеют сложную конструкцию и их стены экранированы змеевиками из спиральных труб. Эти змеевики ошипованы и покрыты обмазкой, а иногда и закрыты специальной кладкой. В циклоны тангенциально поступает воздух и топливо – воздушная смесь. Частицы топлива подаются здесь не в виде пыли, а в виде дробленки с размерами куска 5..10мм, поэтому при использовании таких топок системы пылеприготовления не нужны – получается экономия на размоле топлива. Вторая камера – это камера зажигания, в которой все экраны ошипованы и покрыты обмазкой. Т.к. температура ПВС в циклонах и камере дожигания очень высоки, то трудностей с выходом жидкого шлака нет, а коэффициент шлакоулавливания aшл=0.44..0.45, т.к. есть шлакоулавливающий пучок.

- На Черкасской ТЭЦ котлы БКЗ – 210 – 140 – 560 с такими топками. В эксплуатации они показали надежную работу жидкого шлакоудаления, но из-за высокого уровня температур герметичность в месте сопряжения циклонов с камерой дожигания часто нарушалась. Кроме того, выбросы вредных веществ на котлах с такими топками из-за высокого уровня температур тоже большие – было принято решение провести реконструкцию и оборудовать эти котлы полуоткрытыми топками с ЖШУ.

-Топка с вертикальными циклонными предтопками является двухкамерной, она обладает теме же «+» и «-», что и топка с горизонтальными циклонными предтопками.

-Из-за большой конструктивной сложности и плохих экологических показателей топочного процесса, топки с циклонными предтопками давно не производятся.

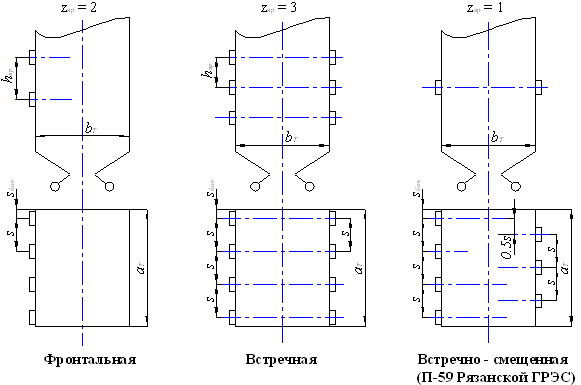

По способу компоновки горелок различают топки:

• С фронтальной компоновкой

-Горелки могут располагаться в 1..5 ярусов

• С встречной компоновкой

-Горелки могут располагаться в 1..5 ярусов

• Со встречно-смещенной компоновкой

-1..2 яруса

• С тангенциальной компоновкой

-Очень широко используется при твердом и жидком шлакоудалении. Оси горелок в ярусе расположены по касательной к условной окружности диаметром (зависит от шлакоудаления). Топка чаще всего близка к квадратной и . В ярусе может быть 4, 6, 8 горелок

-1..5 ярусов

• С подовой компоновкой (используется только на газо-мазутных топках)

• С потолочной компоновкой (в инвертных котлах)

• С L-образной компоновкой

Очень широко используются фронтальная, встречная и тангенциальная компоновка. Встречная и тангенциальная компоновки встречаются на котлах любой паропроизводительности при сжигании газа, мазута, и др. топлив с любым шлакоудалением. Фронтальная компоновка используется на котлах производительностью при сжигании газа, мазута и твердых топлив с ТШУ. Остальные виды встречаются редко.

zя – число ярусов, Sбок – боковой простенок, aт – ширина топки, bт – глубина топки, hяр – высота яруса, s – шаг

Экраны топок:

На котлах Е и Еп высокого давления используют в качестве испарительных экранов трубы диаметром 60х5 мм. Т.к. hш≈15мм, то толщина обмазки составляет ≈20мм. Шипы способствуют лучшему закреплению обмазки и отводу теплоты от обмазки к трубам.

Во всех современных котлах наружная теплоизоляция в заводских условиях наносится на наружную поверхность труб. Толщина тепловой изоляции , она не связана с каркасом котла. Она называется натрубной теплоизоляцией (обмуровкой). Экраны в топках подвешиваются за верхнюю часть к каркасу, а при переходе в рабочее состояние расширяются вниз.

На старых котлах встречается накаркасная обмуровка:

• Два слоя кирпича (огнеупорный и теплоизоляционный)

• Передает вес на каркас котла

• Предусматривает тепловые швы для компенсации расширений

• Трубы расширяются независимо от обмуровки

Основные характеристики топок (для котлоагригатов паропроизводительностью 75 т/ч и выше)

| Класс | Тип | Топливо | Коэффи-циент избытка воздуха | Недо-жог, % | Форси-ровка Q/F, Гкал/(м2×ч) | Тепловое напряжение топочного пространст-ва Q/ V, Мкал/(м3×ч) |

| Слоевые Факель-ные Вихре-вые | С пневмо- забросом и неподвижной решёткой С цепной решёткой Шахтно-цепная С горелками и сухим шлако-удалением С шахтными мельницами С жидким шла- коудалением С горизонтальными циклонами С предтопками ВТИ | Слабо-спекаемые каменные угли Сортовой антрацит Кусковой торф Каменный уголь Антрацит Мазут Природный газ Бурый уголь Фрезторф Каменный уголь Дроблённый каменный угоголь Угрублённая угольная пыль Грубая уголь-ная пыль | 1,4 1,5 1,3 1,2 1,2—1,25 1,3 1,1 1,2 1,2 1,2 1,1—1,2 1,1—1,2 1,1—1,2 | 5,5 10 3 1—1,5 4,6 0,5 0,5 0,5—1 0,5—1 0,5 1,5 1,5 0,5 | 0,8—1 0,8—1 1,5—1,9 2—2,5 2—2,5 2—2,5 2—2,5 2—2,5 2—2,5 — 12—14 10—12 16 | 200—300 250—400 250—400 150 120 250 300—400 160 140 До 800 1100* 1100* 650—750* |

Камерные топки

Камерная топка - техническое устройство предназначенное для сжигания пылевидного твердого, жидкого или газообразного топлив имеющее форму параллелепипеда с подом (нижнее ограждение) выполненным или с уклоном к центру или плоско и имеющее на вертикальных стенах отверстия (амбразуры) для установки горелок или форсунок.

Сжигание твердого топлива в факеле. Большое значение для работы пылеугольных топок имеет конструкция применяемых горелок. Горелки должны обеспечивать хорошее перемешивание топлива с воздухом, надежное зажигание аэросмеси, максимальное заполнение факелом топочной камеры и легко поддаваться регулированию по производительности в заданных пределах.

Сжигание мазута в топках. Жидкое топливо, сжигаемое в топках, подвергается предварительному распылению с помощью форсунки, являющейся элементом горелки. Под горелкой в общем случае понимается агрегат, включающий помимо форсунки воздухонаправляющий аппарат, запальное устройство и механизм управления.

Качественное сжигание жидкого топлива обуславливается тонкостью его распыления. Для этой цели используют форсунки, которые, кроме того, обеспечивают необходимый диапазон регулирования расхода топлива и устойчивое зажигание смеси.

В зависимости от способа распыления топлива форсунки подразделяются на четыре класса: механические, паровые, воздушные (пневматические) и комбинированные. На рис.15.4 показаны принципиальные схемы применяемых форсунок.

Форсунки с механическим распылением разделяют на прямоструйные, центробежные и ротационные. В прямоструйных форсунках (Рис.15.4,а) дробление струи топлива на мельчайшие капли происходит при его продавливании под значительным давлением (1-2 Мпа) через сопло малого диаметра.

В центробежных форсунках (Рис.15.4,б,в) топливо распыляется под действием центробежных сил, возникающих при закручивании топливного потока.

В ротационных форсунках (Рис.15.4,г) топливо подается внутрь быстро вращающегося распыливающегося стакана, где оно растекается под действием центробежных сил, образуя тонкую пленку. На выходной кромке стакана тонкая пленка подхватывается подводимым первичным воздухом.

Паровые и пневматические форсунки можно объединить в один класс – форсунки с распыливающей средой. В паровых форсунках (Рис.15.4,д) в качестве такой среды используют водяной пар с давлением 0,4-1,6 Мпа., а в пневматических форсунках (Рис.15.4,е) используют воздух низкого (0,002-0,008 Мпа) и высокого (0,2-1 Мпа и выше) давления.

Котельный агрегат и его элементы

Котельный агрегат − устройство в котором для получения пара или горячей воды требуемых параметров используют теплоту, выделяющуюся при сгорании органического топлива.

В производственных и энергетических котельных по давлению получаемого пара котельные агрегаты разделяются на следующие: низкого давления (0,8÷1,6 МПа), среднего (2,4÷4 МПа), высокого (10÷14МПа) и сверхвысокого давления (25÷31Мпа). Паровые котельные агрегаты стандартизированы по параметрам вырабатываемого пара (Р и Т) и мощности.

Котельные агрегаты производительностью 0,01÷5,5 кг/с относятся к котлам малой мощности, производительностью до 30 кг/с к котлам средней мощности и более 30 кг/с (до 500÷1000 кг/с) – к котлам большой мощности.

Водогрейные котлы унифицированы по теплопроизводительности на восемь типов: 4, 6,5, 10, 20, 30, 50, 100 и 180 Гкал/ч. Котлы теплопроизводительностью ниже 30 Гкал/ч предназначаются для работы только в одном режиме (основном). Котлы теплопроизводительностью 30 Гкал/ч и выше допускают возможность работы как в основном, так и в пиковом режимах, т.е. в период максимального теплопотребления при наиболее низких температурах наружного воздуха.

Для котлов теплопроизводительностью до 30 Гкал/ч температура воды на выходе принимается 432 К, а давление воды на входе в котел – 1,6 МПа. Для котлов теплопроизводительностью 30 Гкал/ч и выше максимальная температура воды на выходе принимается 450÷470 К, а давление воды на входе – 2,5 МПа.

Более совершенными являются водотрубные паровые котлы. Они имеют развитые поверхности нагрева, состоящие из труб, заполненных внутри водой и пароводяной смесью, а снаружи обогреваемых продуктами сгорания топлива. Котлы относятся к горизонтально-водотрубным, если трубы расположены под углом к горизонту не более 25о, и к вертикально-водотрубным, если трубы идут более круто или вертикально. В этих котлах путем изменения числа труб в пучках и числа самых пучков удалось увеличить площадь поверхности нагрева, не увеличивая диаметр их барабанов, что в свою очередь дало возможность получить в этих котлах пар высокого давления.

При работе парового котла очень важно обеспечить надежное охлаждение поверхностей нагрева, в которых происходит парообразование. Для этого необходимо соответствующим образом организовать движение воды и пароводяной смеси в испарительных поверхностях нагрева. По характеру организации движения рабочего тела в испарительных поверхностях котельные агрегаты делятся на три типа:

1. с естественной циркуляцией;

2. с принудительной циркуляцией;

3. прямоточные.

Принципиальная схема прямоточного котла показана на рис 1.

Работа котельной установки осуществляется следующим образом. Топливо вместе с воздухом, подогретым в воздухоподогревателе 10, поступает в топочную камеру 2 через горелку 1. На стенах топочной камеры расположены экраны 3, состоящие из большого числа вертикальных труб, которые соединены в верхней части с барабаном котла 4, а в нижней части − с коллекторами 11.

Образующиеся в результате процесса горения дымовые газы направляются в газоходы котла, омывая при этом первоначально фестоны 6, расположенные на выходе из топки.

После топочной камеры продукты сгорания проходят через пароперегреватель 7, а затем по опускному газоходу через экономайзер 9 и воздухоподогреватель 10.

Вода питательными насосами подается в экономайзер, затем она подается в верхний барабан котла. Из барабана вода по опускным трубам 5 поступает в коллектора. Из коллекторов вода поступает в экранные трубы 3, образующаяся в них пароводяная смесь поступает в барабан котла.

Опускные трубы и коллекторы прокладывают вне топочного пространства. Это создает возможность для осуществления естественной циркуляции воды и пароводяной смеси за счет разности масс столбов воды в опускных и экранных трубах

Принудительную циркуляцию воды в паровом котле можно организовать за счет специального насоса, установленного на опускных трубах.

Принудительная циркуляция воды позволяет увеличить скорость движения и располагать парообразующие трубы в топке любым образом (наклонно, горизонтально), исходя из размещения котла в ограниченных по высоте помещениях и более удобно его конструировать.

Состав котельного агрегата . Котельный агрегат в общем случае состоит из:

- топки;

- поверхностей нагрева: топочных экранов, фестона, кипятильных пучков, пароперегревателя, водяного экономайзера и воздухоподогревателя;

- арматуры;

- гарнитуры;

- каркаса;

- обмуровки.

Поверхности нагрева − трубчатые поверхности, которые с одной стороны получают теплоту от раскаленного слоя топлива или факела, заполняющего топку, или от движущихся продуктов сгорания с высокой температурой, а с другой стороны отдают теплоту или движущемуся пару, или воде, или воздуху.

Поверхности нагрева подразделяют по преобладающему способу тепловосприятия на радиационные и конвективные, а по происходящим процессам преобразования рабочего тела различают нагревательные (экономайзерные), испарительные (парообразующие или кипятильные) и пароперегревательные поверхности.

Топочные экраны (экранные трубы) − радиационные поверхности, расположенные в одной плоскости возле внутренней поверхности стен топочной камеры и способствующие уменьшению теплового потока от продуктов сгорания к обмуровке.

Они являются наиболее интенсивно работающими парообразующими поверхностями нагрева, поскольку воспринимают теплоту излучения от горящего слоя или факела топлива, которая в условиях топки является наиболее эффективным способом теплопереноса.

Фестон − полурадиационная поверхность нагрева, располагаемая в выходном окне топки и образованная, как правило, трубами заднего экрана, разведенными в несколько рядов.

Кипятильный (котельный) пучок - система параллельно включенных труб конвективной парообразующей поверхности котельного агрегата, соединенных общими коллекторами или барабанами.

Коллектор − горизонтально расположенная, как правило, труба, к которой приварен ряд или ряды труб топочного экрана, фестона или пароперегревателя и имеющая больший диаметр, чем трубы перечисленных поверхностей нагрева, предназначенная для разделения потока рабочего тела (воды или пара) наряд параллельных потоков или их объединения.

Барабан − горизонтально расположенный толстостенный полый стальной цилиндр большого диаметра имеющий ряды отверстий цилиндрической формы, в которые вварены или завальцованы трубы кипятильного пучка.

Нижний барабан котельного агрегата полностью заполнен водой с температурой насыщения и кроме объединения труб кипятильного пучка выполняет роль шлакоотстойника.

Верхний барабан кроме объединения труб кипятильного пучка выполняет роль сепаратора (разделителя) потоков пароводяной смеси поступающей по трубам на влажный насыщенный пар и кипящую воду. Из верхней его части отводят пар в пароперегреватель или к потребителю, а из нижней части вода поступает в опускные трубы контуров циркуляции.

Пароперегреватель − устройство состоящее из двух или более коллекторов соединены стальными трубами змеевиками и предназначенное для подсушки влажного насыщенного пара и последующего перегрева сухого насыщенного пара до требуемой температуры.

По способу тепловосприятия пароперегреватели могут быть радиационными, полурадиационными и конвективными.

В зависимости от взаимного направления движения продуктов сгорания и водяного пара их подразделяют на прямоточные, противоточные и пароперегреватели со смешанным током.

Водяной экономайзер − устройство состоящее из двух или более коллекторов соединенных стальными трубами змеевиками или из чугунных оребренных труб последовательно соединенных фасонными патрубками-калачами предназначенное для предварительного подогрева питательной воды, поступающей в верхний барабан парового котельного агрегата или нагрева воды, циркулирующей в системах отопления ,вентиляции и горячего водоснабжения.

Вода подогревается продуктами сгорания, отходящими из котла, благодаря чему уменьшаются потери теплоты с уходящими дымовыми газами, повышается КПД, и, следовательно, уменьшается расход топлива.

Чугунные экономайзеры применяют в котельных агрегатах с номинальным давлением пара не выше 2,4 МПа. Они относятся к экономайзерам не кипящего типа, в которых вода может нагреваться только до температуры ниже температуры насыщения на 20 ÷ 40 0С.

Стальные экономайзеры применяют при давлении выше 2,4 МПа. Они могут быть как не кипящими, так и кипящими, в которых вода может не только нагреваться до температуры насыщения, но и превращаться в пар (до 20%).

В экономайзере питательная вода перед подачей в котел подогревается дымовыми газами за счет использования теплоты продуктов сгорания топлива. Наряду с предварительным подогревом возможно частичное испарение питательной воды, поступающей в барабан котла. В зависимости от температуры, до которой ведется подогрев воды, экономайзеры подразделяют на два типа — некипящие и кипящие. В некипящих экономайзерах по условиям надежности их работы подогрев воды ведут до температуры на 20 °С ниже температуры насыщенного пара в паровом котле или температуры кипения воды при имеющемся рабочем давлении в водогрейном котле. В кипящих экономайзерах происходит не только подогрев воды, но и частичное (до 15 мае. %) ее испарение.

Воздухоподогреватель рекуперативный - устройство состоящее из стального корпуса, тонкостенных труб, двух стальных досок (трубных решеток), к которым приварены концы труб, и двух патрубков один для подачи холодного воздуха, другой для выхода горячего воздуха и предназначенное для подогрева воздуха, подаваемого в топку, за счет теплоты уходящих дымовых газов.

Воздухоподогреватели предназначены для подогрева воздуха поступающего на процесс горения, что уменьшает потери тепла и соответственно увеличивает КПД.

Воздухоподогреватели бывают двух типов : рекуперативные (трубчатые) и регенеративные (вращающееся).

Рекуперативный воздухоподогреватель состоит из стального кожуха, двух плоских трубных досок и стальных тонкостенных трубок, которые при помощи сварки крепятся в трубных досках. :.

Продукты сгорания проходят через воздухоподогреватель сверху вниз по трубкам, а подогреваемый воздух между трубок, омывая их в поперечном направлении. Такие воздухоподогреватель могут быть одноступенчатыми, двухступенчатыми и многоступенчатыми.

В целях предохранения обслуживающего персонала от ожогов и уменьшения потери тепла при эксплуатации, наружную поверхность кожуха покрывают тепловой изоляцией.

Регенеративные воздухоподогреватели применяются для котлов средней и большой мощности. Воздух в этих воздухоподогревателях нагревается до 250 ОС при глубоком охлаждении продуктов сгорания.

Воздухоподогреватель представляет собой вертикальный неподвижны цилиндрический корпус, внутри которого расположен вращающееся ротор, установленный на вертикальном валу. Ротор состоит из секций набранных из пластин обладающих хорошей теплопроводностью. Ротор приводится во вращательное движение при помощи электродвигателя, скорость вращения от2 до 10 оборотов в минуту.

Принцип работы регенеративного воздухоподогревателя заключается в том, что в одну половину корпуса, сверху подаются продукты сгорания, которые опускаются вниз и пронизывают ротор, за счет чего платины нагреваются, а продукты сгорания охлаждаются. Во вторую половину корпуса снизу подается подогреваемый воздух, который подымаясь вверх, пронизывая горячие платины, нагревается, а пластины охлаждаются . • Воздухоподогреватели устанавливают за экономайзером, а рекуперативные могут устанавливаться и в рассечку между ступенями экономайзера при этом первым по ходу продуктов сгорания должна быть ступень экономайзера. Температура воздуха поступающего в воздухоподогреватель, должна быть не менее чем на 10-15 ОС выше точки росы продуктов сгорания, во избежание конденсации водяных поров и коррозии поверхностей нагрева.

В регенеративных воздухоподогревателях передача теплоты от продуктов сгорания к нагреваемому воздуху осуществляется путем попеременного нагревания и охлаждения одной и той же поверхности нагрева.

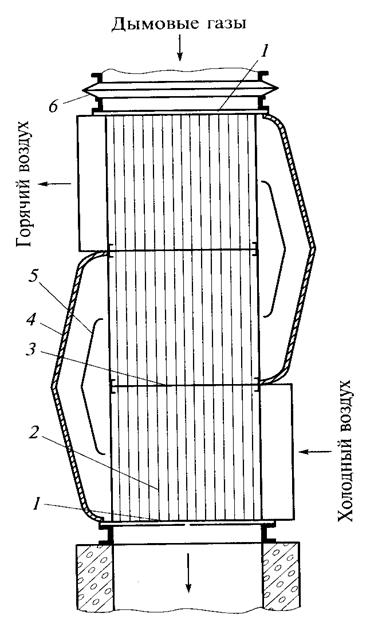

На рис. 10.14 приведен стальной трубчатый воздухоподогреватель рекуперативного типа, в котором к двум трубным доскам / толщиной 20...30 мм приварены стальные трубы 2 наружным диаметром 33...40 мм с толщиной стенки 1,2... 1,5 мм.

Дымовые газы (продукты горения) движутся по трубам 2 сверху вниз, а воздух поперечным потоком обтекает расположенные в шахматном порядке трубы снаружи.

Воздухоподогреватель может быть разделен поперечными перегородками 3 по воздушной стороне на два, три, четыре и даже пять ходов. Снаружи секции заключены в кожух 4 из листового железа, покрытый теплоизоляцией толщиной 60...70 мм.

В воздушных перепускных коробах предусмотрены направляющие лопатки 5 для более равномерного обтекания воздухом труб воздухоподогревателя.

Для компенсации температурных удлинений труб и кожуха в воздухоподогревателе предусмотрен линзовый компенсатор 6.

В трубчатых воздухонагревателях при заданной невысокой температуре уходящих газов можно подогреть воздух до определенной температуры (не выше 300...320°С). Для подогрева воздуха до более высоких температур (380...420°С), например, при сжигании влажных топлив, вместо одноступенчатой применяют двухступенчатую компоновку воздухонагревателя, устанавливая между ступенями I и II экономайзер, что позволяет увеличить температурный напор на ступени II и уменьшить ее поверхность нагрева.

Дегенеративный воздухоподогреватель (рис. 10.15) имеет металлический корпус 11, внутри которого на валу 12 вращается ро-

Рис. 10.14. Воздухоподогреватель рекуперативного типа:

7 — трубные доски; 2 — трубы; 3 — перегородка; 4— кожух; 5— направляющая лопатка; 6 — линзовый компенсатор

Арматура − устройства, устанавливаемые на трубопроводах или сосудах для управления потоками воды или пара путем изменения проходных сечений с помощью перемещения (поворота) рабочего органа (затвора).

К арматуре относят: вентили, задвижки, обратные и предохранительные клапаны и т.п., которые по способу соединения с трубопроводами подразделяют на фланцевые, муфтовые и сварные. По назначению различают арматуру:

- запорную, предназначенную для перекрытия потока;

- регулирующую для изменения расхода среды;

- распределительно-смесительную для распределения среды по определенным направлениям или для смешивания потоков;

- предохранительную для защиты оборудования при отклонении параметров среды за допустимые пределы;

- обратную, автоматически предотвращающую обратное движение среды:

- фазораспределительную, обеспечивающую автоматическое разделение рабочей среды по фазовому состоянию (конденсатоотводчики).

Гарнитура − устройства, установленные на стенах топки и газоходов, которые обеспечивают возможность наблюдения за топкой и поверхностями нагрева во время работы котельного агрегата, облегчают проникновение во внутрь его и проведение ремонта.

Это лазы, лючки, гляделки, взрывные клапаны и др.

Лазы устанавливают в топке и газоходах для обеспечения проникновения людей и подачи материала и инструмента при внутренних осмотрах и при ремонте. Их изготавливают, как правило, круглого сечения с внутренним проходом (450 ÷ 500) мм.

Лючки предназначены для ввода в газоходы измерительной и диагностической аппаратуры, инструмента и приспособлений, используемых при ремонте и эксплуатации котельного агрегата.

Гляделки используют для проведения измерений во время испытания котельного агрегата и для визуального наблюдения за протеканием процесса горения и за состоянием внутренних поверхностей топки.

Взрывные клапаны устанавливают на боковых и потолочных стенах топки и газоходов с целью устранения или уменьшения разрушений обмуровки при хлопках и взрывах в топочной камере.

Каркас − пространственная рамная металлоконструкция предназначенная для крепления поверхностей нагрева и трубопроводов, ограждений, изоляции, площадок обслуживания и других элементов котельного агрегата.

Обмуровка − многослойная конструкция из кирпичей и плит изготовленных из термостойких низко теплопроводных материалов, предназначенная для уменьшения потерь теплоты в окружающую среду, для защиты обслуживающего персонала от ожогов и обеспечения газовой плотности агрегата.

В качестве жаростойких (1300 ÷ 1600 0С) применяют шамотные изделия. Диатомовые изделия применяют до температуры 900 0С, а при более низких температурах применяют перлитные, асбовермикулитные, асбодуритные материалы, асбест, красный кирпич и др.

Дата: 2019-02-02, просмотров: 707.