Внешняя сила, которая принуждает воздух поступать в топку, а газообразные продукты горения двигаться по газоходам и дымовой трубе в атмосферу, называется тягой.

Различают естественную и искусственную тягу. Естественная тяга обеспечивается дымовой трубой, а искусственная создается дымососом.

Естественная тяга возникает из-за разности давлений вследствие различия плотностей наружного холодного воздуха и горячих дымовых газов в трубе, в результате которой возникает движение потока дымовых газов по газоходам котла.

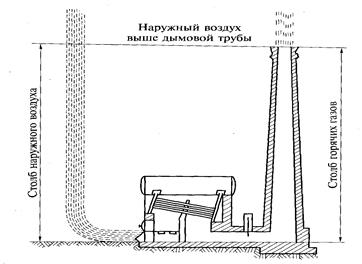

Действие дымовой трубы основано на законе сообщающихся сосудов. Вес столба атмосферного воздуха (рис. 11.2) больше веса такого же столба горячих продуктов горения в дымовой трубе. Вследствие этого наружный холодный воздух входит в топку, преодолевая сопротивление топки, газоходов, теплоиспользующих элементов.

Естественная тяга тем больше, чем ниже температура атмосферного воздуха, выше температура продуктов горения, барометрическое давление и высота дымовой трубы.

Наружный воздух выше дымовой трубы

Рис. 11.2. Схема к расчету естественной тяги

Дымовые трубы выполняются стальными при высоте до 35 м, кирпичными — до 100 м, железобетонными — более 100 м.

Регулирование тяги. Причины нарушения тяги.

Регулирование естественной тяги осуществляется с помощью шиберов, которые устанавливаются в газоходах между котельным агрегатом и дымовой трубой.

Шиберы обычно выполняют в виде металлической (чугунной) пластины. Для котлов, работающих на газообразном топливе, в верхней части шибера делается отверстие диаметром не менее 50 мм. Через это отверстие осуществляется вентиляция топки и газоходов в случае негазоплотных запорных устройств неработающего котла.

Регулирование тяги в схемах с искусственной тягой выполняется с помощью изменения угла поворотных лопаток осевого направляющего аппарата дымососа.

Недостаток тяги может быть причиной неполного сгорания газа из-за уменьшения количества поступающего в топку вторичного воздуха.

При неполном сгорании топлива и недостатке тяги продукты неполного сгорания топлива могут попадать в помещение котельной и вызывать отравление обслуживающего персонала.

Топка

Топочное устройство, или топка, являясь основным элементом котельного агрегата, предназначена для сжигания топлива с целью выделения заключенного в нем тепла и получения продуктов сгорания с возможно большей температурой. В то же время топка служит теплобменным устройством, в котором происходит теплоотдача излучением из зоны горения на более холодные окружающие поверхности нагрева котла, а также устройством для улавливания и удаления некоторой части очаговых остатков при сжигании твердого топлива.

В общем случае Т. представляет собой камеру, в которую подаётся топливо (твёрдое, жидкое, газообразное) и окислитель, обычно воздух. В Т. котлоагрегатов продукты сгорания отдают свою теплоту теплоносителю (воде, пару), циркулирующему по трубам, которые размещаются на стенах камеры. В печных Т. теплота дымовых газов используется в рабочем пространстве печи для тепловой обработки материалов (или изделий) либо для отопления.

Предельная температура дымовых газов (теоретическая температура горения, жаропроизводительность топлива) Ta в Т. определяется по формуле:

где Qт — теплота сгорания топлива; a — коэффициент избытка воздуха; L0 — теоретически необходимый расход воздуха; ст — средняя теплоёмкость топочных газов. Практически температура в Т. ниже Ta из-за потерь теплоты от химической неполноты сгорания топлива, на наружное излучение топочной камеры и т.д. Температура горения может быть повышена путём предварительного подогрева воздуха или топлива и т.д. Для более полного использования топлива топочный процесс ведётся с избытком воздуха, то есть количествово воздуха, фактически подаваемого в Т., больше теоретически необходимого для горения.Для интенсификации горения применяется обогащение воздуха кислородом.

Основными характеристиками, определяющими эффективность и экономичность работы Т., являются форсировка, или тепловое напряжение сечения Т. (в плане)

где Q — количество теплоты, выделенное при полном сгорании топлива, а F — площадь сечения (для слоевой топки F — поверхность горящего слоя топлива), а также тепловое напряжение топочного пространства

где V — объём топочной камеры.

По организации топочного процесса Т. котлоагрегатов подразделяют на 3 основные группы: слоевые, факельные и вихревые.

Слоевые топки предназначены для сжигания твердого топлива в слое на колосниковой решетке. В камерных топках сжигается твердое топливо во взвешенном состоянии в виде пыли и дробленых частиц, а также жидкое, распыляемое с помощью форсунок, и газообразное. Камерные топки подразделяются на факельные и вихревые.

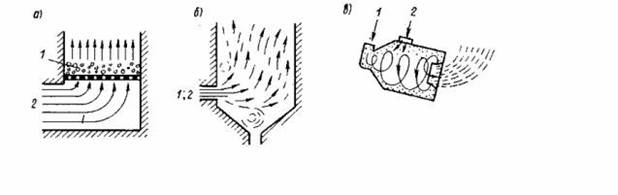

На рис.2 показаны схемы слоевого, факельного и вихревого способов сжигания топлива. При слоевом способе сжигания необходимый для горения воздух попадается к слою топлива через колосниковую решетку.

Рис.2. Схемы способов сжигания топлива

а- слоевой; б- факельный; в- вихревой; 1-топливо; 2- воздух.

Исторически первыми конструкциями котельных Т. были Т. для сжигания твёрдого топлива в слое — слоевые топки, которые длительное время являлись основными устройствами для сжигания больших количеств топлива и широко применялись для котлов с паропроизводительностью 20—30 т/ч.

В конце 20-х гг. 20 в. были разработаны Т. для сжигания твёрдого топлива в пылевидном состоянии в факельном процессе, что позволило с высокой надёжностью и экономичностью использовать топливо пониженного качества, значительно повысить единичную производительность котлоагрегатов. Топливо перед подачей в факельную топку очищается, измельчается и высушивается в системе пылеприготовления (см. Пылеугольная топка). Факельные Т. оказались весьма удобными для сжигания газообразного и жидкого топлива (см. Газовая топка, Мазутная топка), причём газообразное топливо не требует предварительной подготовки, а жидкое должно быть распылено форсунками.

В 50-х гг. получили распространение вихревые (или циклонные) Т., в которых частицы твёрдого топлива (размером до нескольких десятков мм) почти полностью сгорают в камере-предтопке где создаётся газо-воздушный вихрь, факельные и вихревые топки объединяются в общий класс камерных топок; область их применения — котлоагрегаты средней и высокой паропроизводительности (до 2000 т/ч и более).

Циклонный способ сжигания основан на использовании закрученных топливовоздушных потоков. Транспорт топлива осуществляется воздухом. Топливные частицы циркулируют по определенным траекториям в течение времени, необходимого для завершения их сгорания. Под действием центробежных сил частицы движутся в виде уплотненного пристенного слоя, интенсивно перемешиваясь с воздухом. Время пребывания частиц в циклонной камере выбирается достаточным для выгорания грубой пыли (размер частиц – 200 мкм) или дробленого топлива (размер частиц до 5 мм).

В отличие от газовых и мазутных Т., в пылеугольных Т. во избежание шлакования конвективных поверхностей нагрева продукты сгорания должны иметь температуру меньшую, чем температура плавления шлака. Для этого стены Т. сплошь покрывают топочными экранами. Для удаления из Т. газообразных продуктов сгорания применяются дымовые трубы и дымососы. При газоплотном экранировании Т. движение дымовых газов обеспечивается вентиляторами (котлоагрегаты с наддувом); в этом случае топочная камера находится под давлением 3—5 кн/м2 (0,03—0,05 кгс/см2).Значительно более высокие давления — 0,6—2,5 Мн/м2 (6—25 кгс/см2) применяются в Т. высоконапорных парогенераторах парогазотурбинных установок. Основные характеристики Т. (1975) приведены в табл. О печных Т. см. в ст. Печь и в статьях об отдельных видах печей.

Дата: 2019-02-02, просмотров: 860.